Documente Academic

Documente Profesional

Documente Cultură

Turnare

Încărcat de

amoskleinDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Turnare

Încărcat de

amoskleinDrepturi de autor:

Formate disponibile

UNIVESITATEA POLITEHNIC BUCURETI FACULTATEA DE ENERGETIC

TEMA LUCRRII:

PROIECTAREA PROCESULUI TEHNOLOGIC DE REALIZARE A PIESEI TU PENTRU O PRODUCIE DE 2500 PIESE PE AN

Autor: Student: DOBRIC MIHI COSMIN Anul I, grupa 2103 A

Cap . 1 . Stabilirea rolului funcional al piesei i stabilirea rolului morfofuncional a suprafecelor. Cap . 2 . Stabilirea tipului de producie. Cap . 3 . Alegerea materialului optim pentru realizarea piesei , utiliznd metoda de analiz a valorii optime. Cap . 4 . Procedee tehnologice posibile de realizare a piesei. Cap . 5 . Obinerea semifabricatului printr-un procedeu de turnare. Cap . 6 . Obinerea semifabricatului printr-un procedeu de laminare. Cap . 7 . Obinerea semifabricatului printr-un procedeu de deformare plastic. Cap . 8 . Analiza tehnico economic a cel puin dou variante de procese tehnologice i stabilirea variantei optime. Cap . 9 . Succesiunea logic a operaiilor procesului tehnologic optim de realizare a semifabricatului. Cap . 10 . Succesiunea logic a operaiilor de prelucrare prin achiere n vederea obinerii piesei finite. Cap . 11. Norme de tehnica securitii muncii n procesele de prelucrri mecanice

CAP.I Stabilirea rolului funcional al piesei i stabilirea rolului morfo-funcional al suprafeelor

tuul pentru care urmeaz s se ntocmeasc procesul tehnologic de realizare face parte din clasa buce adic a pieselor care reprezint corpuri de revoluie cu suprafee exterioare i interioare concentrice. Piesele din clasa buce pot avea diferite forme constructive netede sau n trepte , cu guler sau fr guler , cu suprafee de revoluie cilindrice , conice sau profilate . Formele constructive mai caracteristice pentru piesele din clasa buce sunt prezentate n figura 1.

Piesele din clasa buce , n funcie de rolul pe care l au n componena mainii,dispozitivului,aparatului,etc.din care fac parte,trebuie s ndeplineasc anumite condiii tehnice dintre care cele mai importante sunt urmtoarele : Diametrul suprafeelor exterioare se prelucreaz cu o precizie cuprins n clasa 8 i clasa 7 de precizie. Diametrul suprafeelor interioare se prelucreaz cu o precizie cuprins n clasa 6 de precizie , iar pentru cazurile cnd se impune un ajustaj mai precis , n clasa 5. Abaterea de la concentricitatea suprafeelor interioare fa de suprafeele exterioare nu trebuie s fie mai mare de 0,03-0,15 Pentru execuia pieselor din clasa buce rugozitatea Ra-1,6...6,3 funcie de destinaia piesei Rugozitatea suprafeelor frontale fr sarcin axial este Ra 12,5 iar cnd exist sarcin axial Ra 3,2...1,6

CAP . 2 . STABILIREA TIPULUI DE PRODUCIE n procesul de fabricaie a mainilor,dispozitivelor,aparatelor,etc. ntlnim trei tipuri principale de producie: Producie individual Producie de serie Producie de mas Tipurile de producie se caracteriueaz printr-o serie de parametrii: cantitatea de produse, volumul de munc i nomenclatorul fabricaiei.Aceti parametrii atrag dup sine i alte caracteristici ale procesului de producie ca: ciclul de fabricaie , caracterul utilojelor, echiparea cu S.D.V-uri amplasarea utilajelor,calificarea muncitorilor,complexitatea pregtirii de fabricaie,economicitatea fabricaiei etc. n cazul produciei individuale se execut un numr foarte redus de piese , cu o nomenclatur foarte variat.Nu se poate preciza ciclul de fabricaie , deoarece chiar atunci cnd se repet fabricatele, timpul de repetare este foarte mare.Producia este eterogen , din care motiv utilajele i dispozitivele au un ridicat caracter de universalitate. Amplasarea utilajelor se face pe grupe de tipuri de maini.Productivitatea muncii este redus, iar muncitorii sunt cu calificare superioar pentru a putea executa diferite tipuri de lucrri. De obicei procesele tehnologice nu se elaboreaz amnunit ,ci se ntocmesc dup procesele tehnologice ale unor lucrri similare. Costul fabricaiei este ridicat. Producia de serie este aceea la care piesele se execut pe loturi , care se repet cu regularitate dup un anumit interval de timp. Nomenclatura fabricatelor este redus i este format din piese mai mult sau mai puin asemntoare. Caracterul utilajelor oscileaz ntre universal i specializat,depinzndde nomenclatura produselor i de mrimea loturilor.Amplasarea utilajelor se face pe tipuri de maini unelte , pe grupe de piese , sau dup metoda combinat.Productivitatea este mai mare dect la producia individual. Calificarea muncitorilor este mai redus, tinznd ctre o anumit specializare. Economicitatea fabricaiei este mai mare n comparaie cu producia individual. Producia de mas este aceea la care la fiecare loc de munc se execut ntotdeauna aceleai operaii sau faze. Nomenclatura fabricaiei este asamntoare reducndu-se uneori la un singur fabricat. Planul de producie reprezint cantitatea de produse ce trebuie executate pe o durat de timp . Numrul de tuuri ce trebuiesc executate ntr-un an = 2500 buci Avnd stabilit acest plan de producie se consider proiectarea procesului de fabricaie pentru producia de serie mic. Producia de serie mic are caracteristici asemntoare produciei individuale.

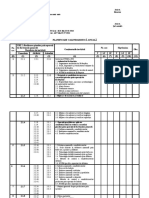

STABILIREA ROLULUI MORFO-FUNCIONAL AL SUPRAFEELOR STUDIUL DESENULUI DE EXECUIE nainte de a ncepe proiectarea procesului tehnologic se studiaz desenul de execuie al piesei,condiiile tehnice i condiiile de funcionare n ansamblul din care face parte, totodat ,se analizeaz desenul de execuie n privina posibilitii de aplicare a unei tehnologii raionale de fabricaie, adic se face controlul tehnologic al desenului de execuie. La controlul tehnologic al desenului, se verific dac vederile i seciunile sunt suficiente pentru definirea complet a piesei. Se analizeaz dac condiiile tehnice caracterizeaz suficient de complet piesa din punct de vedere al preciziei de prelucrare. Dac se constat c cerinele de precizie i rugozitatea suprafeelor sunt mai ridicate dect este necesar pentru funcionarea normal a piesei, tehnologul poate propune modificarea lor. Se verific corectitudinea cotrii piesei.n acest sens, numrul de cotepe desenul de execuie trebuie s fie minim,dar suficient pentru execuia i verificarea piesei. Deoarece din desenul de execuie nu rezult cota diametrului maxim exterior aceasta se alege arbitrar 73 mm. La controlul tehnologic al desenului se constat de asemenea , dac piesa are o construcie tehnologic, adic dac permite fabricarea prin cele mai economice procedee tehnologice, pe scurt, dac este asigurat tehnologicitatea construciei. Pe desenul de execuie al piesei se poziioneaz fiecare suprafa a piesei i se ntocmete tabelul 1 TABELUL 1 Nr. Suprafaa Forma Dimensiuni Rugozitatea Duritatea Tipul Crt. Nr. geometric supraf. i rol. 0 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 1 S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 S13 2 tronconic plan plan plan cilindric interioar cilindric exterioar tronconic plan elicoidal cilindric exterioar cilindric exterioar cilindric exterioar elicoidal 3 0,5*45 33 10 23 28*44 37*2 0,5*45 40 M40*1,5 40*31 37*2 73*7 M40*1,5 4 6,3 1,6 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 5 60...62 60...62 60....62 60...62 60...62 60...62 6062 6062 6062 6062 6062 6062 6062

Proc . De Ob. 6 7 Funcional 1,2,3 tehnologic 1,2,3 auxiliar 1,2,3 auxiliar 1,2,3 asamblare funcional funcional auxiliar funcional funcional funcional 1,2,3 funcional 1,2,3 asamblare 1,2,3 1,2,3 1,2,3 1,2,3 1,2,3 1,2,3 1,2,3

14. 15. 16.

S14 S15 S16

elicoidal plan frontal tronconic

M20*1,5 40 0,5*45

6,3 6,3 6,3

6062 6062 6062

asamblare

1,2,3

auxiliar 1,2,3 funcional 1,2,3

n figura 2 este prezentat modul de poziionare al suprafeelor.

Figura 2

CAP. 3. ALEGEREA MATERIALULUI OPTIM PENTRU CONFECIONAREA PIESEI , UTILIZND METODA DE ANALIZ A VALORII OPTIME

CAP . 4. PROCEDEE TEHNOLOGICE POSIBILE DE REALIZARE A PIESEI - ALEGEREA SEMIFABRICATULUI

Pentru stabilirea operaiilor de prelucrare mecanic i a succesiunii lor , de o deosebit importan este etapa alegerii semifabricatului. Alegerea procedeului de semifabricare este determinat de : Proprietile tehnologice ale materialului piesei , adic proprietile de turnare sau capacitatea de a suporta deformaii plastice la prelucrarea prin presare , precum i modificrile structurale ale materialului semifabricatului , obinute ca urmare a folosirii unui anumit procedeu (dispunerea fibrelor n semifabricate forjate , mrimea gruntelui n semifabricate turnate etc.) Forma constructiv i dimensiunile piesei, Precizia necesar de ezecuie a semifabricatului, Mrimea programului de producie Asupra alegerii procedeului de semifabricare influieneaz de asemenea durata necesar pentru pregtirea echipamentului tehnologic (ezecuia matrielor , a modelelor pentru turnare etc ),existena utilajului tehnologic corespunztor pentru semifabricare i gradul de automatizare dorit al procesului . Din punct de vedere economic , semifabricatul ales trebuie s asigure un consum minim de metal i cheltuieli reduse pentru execuia semifabricatului i prelucrarea lui mecanic ulterioar . Procesul tehnologic de prelucrare mecanic prin achiere a pieselor este influenat n mare msur de felul semifabricatelor alese pentru executarea pieselor.Structura procesului tehnologic de prelucrare macanic prin achiere i deci volumul de munc necesar pentru obinerea aceleiai piese din semifabricate diferite,poate fi complet deosebit .Deoarece costul total reprezint suma costului prelecrrii mecanice, problema optimizrii procesului de fabricaie trebuie tratat n mod complex, examinnd procesul de prelucrare n corelaie cu procesul de obinere a semifabricatului. La alegerea semifabricatului trebuie s se in seama de : Forma , dimensiunile i masa piesei (tuul are form cilindric, dimensiunile de gabarit 74*100, masa net calculat aproximativ 0,360g) Destinaia piesei, materialul i condiiile de funcionare (pies de legtur, materialul CuZn39Pb2) Volumul produciei ( 2500 buc/an) Existena utilajului pentru producerea semifabricatului Alegerea semifabricatului se face avndu-se n vedere una din urmtoarele posibiliti: S se utilizeze un semifabricat ct mai aproape de forma , dimensiunile i rugozitatea suprafeei piesei finite:

S se utilizeue un semifabricat cu un grad mai mic de apropiere de piesa finit . Acesta va fi mai ieftin ns necesit cheltuieli ulterioare mai mari pentru a-l transforma n pies finit. Pentru alegerea semifabricatului se fac urmtoarele recomandri: Piesele cu form complex, care nu sunt supuse unor sarcini cu oc i nu sunt supuse la solicitri mari , se execut de regul , din semifabricate turnate din font cenuie: Piesele cu configuraie complex, care lucreaz n condiii grele i suport sarcini mari , se execut din semifabricate turnute din oel. Piesele care nu au configuraie complicat , se recomand a se executa din semifabricate forjate sau matriate. Piesele cu form complex din aliaje neferoase , aluminiu , zinc,magneziu,se recomand s se toarne n forme metalice. Piesele de dimensiuni relativ mici , care nu prezint diferene mari ntre seciunile transversale, se pot executa din bare laminate . Principalele procedee de obtnere a semifabricatelor n general sunt: turnarea , forjarea i matriarea , laminarea , matriarea i stanarea la rece sau combinate.

CAP.5. OBINEREA SEMIFABRICATULUI PRINTR-UN PROCEDEU DE TURNARE Procedeele de obinere a semifabricatelor prin turnare sunt urmtoarele: Turnarea n forme de nisip. Formele de nisip se utilizeaz pentru obinerea de piese turnate din materiale diferite , ntr-o gam larg de dimensiuni i mase.La producia de mas formarea este mecanic cu modele metalice; la producia de serie se utilizeaz formarea mecanic cu modele din lemn i metalice;la producia individual semifabricatele se obin prin formare manual cu modele din lemn. Se pot obine prin turnare semifabricate din font , oel , metale neferoase , dei pentru neferoase este mai raional turnarea n forme metalice. Rugozitatea suprafeelor pieselor turnate n forme de nisip depinde de materialul de formare, precum i de modul de curire a piesei turnate , fiind n general peste Ra =50 m. Grosimea minim a pereilor semifabricatului turnat depinde de materialul utilizat i de dimensiunile de gabarit.Pentru piese din font , care au dimensiuni de gabarit pn la 250 mm, grosimea minim este de 3.....5 mm , iar pentru piese din oel , de 5....8 mm.Diametrele minime ale gurilor obinute la turnare sunt de 20 mm la producia de mas , de 30 mm la producia de serie i de 50 mm la producia individual. Turnarea n forme metalice. Se pot obine semifabricate din diferite aliaje feroase i neferoase. La turnarea fontei i oelului apar dificulti datorit temperaturii nalte a matalului lichid care micoreaz apreciabil durabilitatea formelor. Dac durabilitatea formelor pentru turnarea aliajelor de aluminiu este de 30000.........50000 turnri , pentru font este de numai 3000......5000.

n comparaie cu turnarea n forme de nisip, turnarea n forme metalice permite mrirea productivitii muncii de

S-ar putea să vă placă și

- TURNARE ProiectareDocument192 paginiTURNARE ProiectareAntonis KarageorgesÎncă nu există evaluări

- Capitolul 2 Alegerea Materialului Optim Pentru Confectionarea PieseiDocument53 paginiCapitolul 2 Alegerea Materialului Optim Pentru Confectionarea PieseiCalin MihaitaÎncă nu există evaluări

- Audit LogisticDocument12 paginiAudit LogisticDan GrosuÎncă nu există evaluări

- Aleger MaterialuluiDocument42 paginiAleger MaterialuluiLaci PopÎncă nu există evaluări

- Reparatie Prin Sudare ProiectDocument41 paginiReparatie Prin Sudare ProiectCorbeanu DanielÎncă nu există evaluări

- Caracteristici Ale Materialelor Ingineresti PDFDocument15 paginiCaracteristici Ale Materialelor Ingineresti PDFjupitugrigoreÎncă nu există evaluări

- Procesul Tehnologic de Realizare A Produsului Gheară de PDFDocument63 paginiProcesul Tehnologic de Realizare A Produsului Gheară de PDFAldea IonutÎncă nu există evaluări

- Proiect PPFDocument23 paginiProiect PPFVlad PipoșÎncă nu există evaluări

- Curs 4-Alte Proprietati Mecanice Si Fizice Ale BiomaterialelorDocument38 paginiCurs 4-Alte Proprietati Mecanice Si Fizice Ale BiomaterialelorGeo PopikuÎncă nu există evaluări

- Proiectare Pentru Un Burghiu ElicoidalDocument33 paginiProiectare Pentru Un Burghiu ElicoidalGabriel Petrea100% (1)

- Proiect Bun de ListatDocument26 paginiProiect Bun de ListatJohn HortonÎncă nu există evaluări

- Optimizarea Parametrilor Tehnologici de Reglaj Ai UneiDocument6 paginiOptimizarea Parametrilor Tehnologici de Reglaj Ai UneimihaiitzaÎncă nu există evaluări

- Curs 5-6-Procesarea Primara A Biomaterialelor MetaliceDocument29 paginiCurs 5-6-Procesarea Primara A Biomaterialelor MetaliceGeo Popiku100% (1)

- Proiect ICP Kraftsik Lavinia TCM IFR An IV PDFDocument25 paginiProiect ICP Kraftsik Lavinia TCM IFR An IV PDFeve m,e,sÎncă nu există evaluări

- Pulberi Materiale MetaliceDocument8 paginiPulberi Materiale MetaliceAnonymous 7XthWLMÎncă nu există evaluări

- Proiect Analiza ReperDocument20 paginiProiect Analiza ReperRadu Rst100% (1)

- Curs BPMP - S1+S2 - Materiale Polimerice PDFDocument23 paginiCurs BPMP - S1+S2 - Materiale Polimerice PDFMarius- Ciprian BundacÎncă nu există evaluări

- Proiect AADocument13 paginiProiect AABianca IanculescuÎncă nu există evaluări

- Caracteristicile Mecanice Ale Compozitului Poliester - 80% Fibre de SticlaDocument117 paginiCaracteristicile Mecanice Ale Compozitului Poliester - 80% Fibre de Sticlaidmessenger_idmessÎncă nu există evaluări

- Tfcri CapacDocument11 paginiTfcri CapacAndu MihailescuÎncă nu există evaluări

- Laminare Partea1Document69 paginiLaminare Partea1Emil GemilyÎncă nu există evaluări

- Tehnologii de Finisare Prin Deformarea Plastica A Stratului SuperficialDocument33 paginiTehnologii de Finisare Prin Deformarea Plastica A Stratului SuperficialAlexandru GhiniaÎncă nu există evaluări

- PROIECT DE DIPLOMA - Optimizarea Ergonomică A Procesului Tehnologic de Prelucrare Prin InjecţieDocument58 paginiPROIECT DE DIPLOMA - Optimizarea Ergonomică A Procesului Tehnologic de Prelucrare Prin InjecţieVulpe10Încă nu există evaluări

- Referat GabiDocument6 paginiReferat GabiSebastianAndreescuÎncă nu există evaluări

- Scule 1 05 BurghieDocument71 paginiScule 1 05 BurghieGeorgiana GeoÎncă nu există evaluări

- Lucrarea 6Document26 paginiLucrarea 6mihali100% (1)

- Tehnologii NeconventionaleDocument19 paginiTehnologii Neconventionalealexcra1989100% (1)

- Procesul Tehnologic de Fabricatie A Bobinare A Statorului Unei Masini Electrice AsincroneDocument12 paginiProcesul Tehnologic de Fabricatie A Bobinare A Statorului Unei Masini Electrice AsincroneRazvan RisnoveanuÎncă nu există evaluări

- Electro SpinningDocument4 paginiElectro SpinningMaria CristinaÎncă nu există evaluări

- AbsDocument4 paginiAbsGhetiu Silviu CorneliuÎncă nu există evaluări

- Proiectarea Unei Tehnologii de Prelucrare Prin AşchiereDocument5 paginiProiectarea Unei Tehnologii de Prelucrare Prin AşchiereDaniela ReptaÎncă nu există evaluări

- Utilizarea Laserelor in Prelucrari MecaniceDocument8 paginiUtilizarea Laserelor in Prelucrari MecaniceElena LascuÎncă nu există evaluări

- Compozite - Alexandru Secu PDFDocument202 paginiCompozite - Alexandru Secu PDFaurelignatÎncă nu există evaluări

- Pop A PaulDocument60 paginiPop A PauldoruoctaviandumitruÎncă nu există evaluări

- Calculul Si Filmul Tehnologic Racord Tip FlansaDocument22 paginiCalculul Si Filmul Tehnologic Racord Tip FlansaZafiu AlexandruÎncă nu există evaluări

- Curs Mat.Document24 paginiCurs Mat.Dani PopaÎncă nu există evaluări

- Alegerea Materialului Optim Pentru Confectionarea Unei PieseDocument10 paginiAlegerea Materialului Optim Pentru Confectionarea Unei PieseIonică AlexandruÎncă nu există evaluări

- Aliaje Dure Sinterizate Din Carburi MetaliceDocument2 paginiAliaje Dure Sinterizate Din Carburi Metaliceenamicul50100% (1)

- Tehnologii Moderne de Imbinare A Materialelor Avansate Prin Deformare PlasticaDocument15 paginiTehnologii Moderne de Imbinare A Materialelor Avansate Prin Deformare PlasticaRaluca-Elena IrimescuÎncă nu există evaluări

- Biomateriale Metalice LicDocument16 paginiBiomateriale Metalice LicJulia PandreaÎncă nu există evaluări

- Fabricatie VirtualaDocument10 paginiFabricatie VirtualaCosmin TăbăcaruÎncă nu există evaluări

- Alegerea Materialelor CursDocument116 paginiAlegerea Materialelor Cursalin100% (2)

- Taierea Si Prelucrarea Cu Jet AbrazivDocument7 paginiTaierea Si Prelucrarea Cu Jet AbrazivFlorin Soare100% (1)

- Referat Maican Utilaje Și InstalatiiDocument4 paginiReferat Maican Utilaje Și InstalatiiGalaxy SlatinaÎncă nu există evaluări

- Proiect PPFDocument27 paginiProiect PPFAirinei AlexandruÎncă nu există evaluări

- Surub SpecialDocument10 paginiSurub SpecialCristian LupuÎncă nu există evaluări

- Proiect FRA MACDocument51 paginiProiect FRA MACBogdan RaducanuÎncă nu există evaluări

- Alegerea Si Utilizarea MaterialelorDocument29 paginiAlegerea Si Utilizarea MaterialelorCristina CioclovÎncă nu există evaluări

- FrezeDocument7 paginiFrezeclafel75Încă nu există evaluări

- Proiect Aqps IIDocument15 paginiProiect Aqps IIEmma-DanySimionÎncă nu există evaluări

- LaminareDocument10 paginiLaminareCirstea NikiÎncă nu există evaluări

- Proiect de DiplomaDocument66 paginiProiect de DiplomaRoman RusuÎncă nu există evaluări

- Carte Coroziune Si Protectii AnticoroziveDocument22 paginiCarte Coroziune Si Protectii AnticoroziveDaniela HurmuzacheÎncă nu există evaluări

- 222tehnologii NeconventionaleDocument34 pagini222tehnologii NeconventionaleCarmen CiurteÎncă nu există evaluări

- THM ProiectDocument8 paginiTHM ProiectMarian IonutÎncă nu există evaluări

- Proiectarea Unei Roti Dintate Proiect de Certificare A Competentelor Profesionale Nivelul 3Document37 paginiProiectarea Unei Roti Dintate Proiect de Certificare A Competentelor Profesionale Nivelul 3Basalic GeorgeÎncă nu există evaluări

- Proiect FUPPDocument32 paginiProiect FUPPAlex ZamanÎncă nu există evaluări

- ProiectDocument32 paginiProiectanca3450Încă nu există evaluări

- TF PREPDocument18 paginiTF PREPRusu AndreiÎncă nu există evaluări

- Proiect TFRDocument31 paginiProiect TFRBuzoianuLucianÎncă nu există evaluări

- Formare Elicoidă EpDocument2 paginiFormare Elicoidă EpamoskleinÎncă nu există evaluări

- Fisa Obs 1Document3 paginiFisa Obs 1amoskleinÎncă nu există evaluări

- 6 - Centralizator 2017 Discipline TehnologiceDocument144 pagini6 - Centralizator 2017 Discipline Tehnologiceszabo annaÎncă nu există evaluări

- Aria Unui PătratDocument1 paginăAria Unui PătratamoskleinÎncă nu există evaluări

- Relaţia Strânsă Dintre PNL, SRI Și GermaniaDocument4 paginiRelaţia Strânsă Dintre PNL, SRI Și GermaniaamoskleinÎncă nu există evaluări

- Programarea Competentei Specifice. TemplateDocument2 paginiProgramarea Competentei Specifice. TemplateamoskleinÎncă nu există evaluări

- Modulul III Asamblari MecaniceDocument7 paginiModulul III Asamblari Mecaniceamosklein0% (1)

- Viteza de AșchiereDocument1 paginăViteza de AșchiereamoskleinÎncă nu există evaluări

- SablareaDocument1 paginăSablareaamoskleinÎncă nu există evaluări

- 6.1.interpretare Test Sumativ Educație TehnologicăDocument4 pagini6.1.interpretare Test Sumativ Educație TehnologicăamoskleinÎncă nu există evaluări

- Dispunerea Proiectiilor in Desenul TehnicDocument3 paginiDispunerea Proiectiilor in Desenul TehnicamoskleinÎncă nu există evaluări

- Palmaresul CorupțieiDocument5 paginiPalmaresul CorupțieiamoskleinÎncă nu există evaluări

- Materiale Pentru Lucrari de LacatuserieDocument3 paginiMateriale Pentru Lucrari de LacatuserieamoskleinÎncă nu există evaluări

- Abateri DimensionaleDocument3 paginiAbateri DimensionaleamoskleinÎncă nu există evaluări

- 3.2.planificare Calendaristica Educatie - Tehnologica Clasa - A VI-ADocument18 pagini3.2.planificare Calendaristica Educatie - Tehnologica Clasa - A VI-Aamosklein100% (1)

- Temă IDocument2 paginiTemă IamoskleinÎncă nu există evaluări

- Rezolvare Temă M2Document2 paginiRezolvare Temă M2amoskleinÎncă nu există evaluări

- Evaluare Si Comunicare in Activitatea de InstruireDocument327 paginiEvaluare Si Comunicare in Activitatea de InstruireAndreea Elena Preda100% (1)

- Laborator 5Document4 paginiLaborator 5amoskleinÎncă nu există evaluări

- Curs 7 Experimentul PsihopedagogicDocument6 paginiCurs 7 Experimentul Psihopedagogicamosklein0% (1)

- Filip Al IVDocument22 paginiFilip Al IVamoskleinÎncă nu există evaluări

- Fabrica SteiDocument1 paginăFabrica SteiamoskleinÎncă nu există evaluări

- PlagiatDocument6 paginiPlagiatamoskleinÎncă nu există evaluări

- TMC Curs 3 2020Document5 paginiTMC Curs 3 2020amoskleinÎncă nu există evaluări

- M1 CL 9 Reprezentarea Pieselor MecaniceDocument12 paginiM1 CL 9 Reprezentarea Pieselor MecaniceIoana IoanaÎncă nu există evaluări

- Lacatuserie GeneralaDocument15 paginiLacatuserie GeneralaamoskleinÎncă nu există evaluări

- Eseu Democratie Si TotalitarismDocument3 paginiEseu Democratie Si TotalitarismLuisa Oglan80% (20)

- Petente TransferabileDocument19 paginiPetente TransferabileamoskleinÎncă nu există evaluări

- Trans - Concepte FundamentaleDocument19 paginiTrans - Concepte FundamentaleamoskleinÎncă nu există evaluări

- Tipuri de StrategiiDocument12 paginiTipuri de Strategiiamosklein100% (1)