Documente Academic

Documente Profesional

Documente Cultură

Proiect Aglomerarea Termica

Încărcat de

Valentina BrumaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proiect Aglomerarea Termica

Încărcat de

Valentina BrumaDrepturi de autor:

Formate disponibile

PROIECT AGLOMERAREA TERMICA

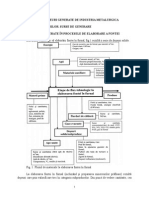

tehnica mecanica CUPRINS CAP. 1. INTRODUCERE. CAP. 2 FLUXUL TEHNOLOGIC AL SECIEI AGLOMERARE 2 DIN S.C. ISPAT ... 5 2.1. Fluxul tehnologic al calcarului.. 6 2.2. Fluxul tehnologic al minereurilor de fier si stocare n buncare 7 2.2.1. Intrari n Statia Predozare.. 7 2.2.2. Iesiri din Statia Predozare.... 8 2.2.3. Stocarea n buncare.. 8 2.3. Fluxul tehnologic al materiei prime pentru formarea stivei si transportul omogenizatului din stiva pna n Statia Dozare 10 2.4. Fluxul tehnologic al cocsului pna n Statia de Concasare si de la Concasare n Statia Dozare...11 2.5. Fluxul tehnologic al dozatoarelor din Statia Dozare.................. 12 2.6. Fluxul tehnologic al sarjei si al aglomeratului pentru pat.............. ................. 13 2.7. Fluxul tehnologic la intrarea ncarcaturii ct si iesirea aglomeratului finit 14 2.8. Fluxul tehnologic al prafului rezultat n urma epurarii gazelor arse... 15 2.9. Fluxul tehnologic al aglomeratului de la masina de Aglomerare pna la Furnale 15 CAP. 3 CARACTERISTICILE sI ANALIZA MATERIALELOR PRIME UTILIZATE N AGLOMERARE................... 17 3.1. Caracteristici privind concasarea si sortarea calcarului................ 17 3.2. Sorturi de materii prime, caracteristici ale minereurilor de fier si conditii de calitate 18 3.3. ntocmirea retetei de omogenizat 20 3.4. Caracteristici privind formarea stivei de omogen 21 3.5. Materii prime, caracteristici de omogenizare si conditii impuse la formarea stivei 23 3.6. Caracteristicile principale ale unei stive 24 3.7. Caracteristici privind concasarea cocsului . 27 3.8. Caracteristici de depozitare a omogenului si a cocsului n Statia Dozare.................... 28 3.9. Caracteristici privind formarea sarjei... 30 A. Umezirea amestecului de aglomerare...... 31 B. Amestecarea ncarcaturii........... ...... 33 3.10. Caracteristici privind ncarcarea si aprinderea materialului pe masinile de aglomerare....... 34 A. ncarcarea materialului pe masinile de aglomerare 35 B. Aprinderea stratului...... 36 3.11. Caracteristici privind sinterizarea ncarcaturii.................... 38 3.12. Parametrii procesului de aglomerare.................... ........ 50 A. Regimul de aspiratie................. .............. 50 B. Conducerea procesului de aglomerare ... 51 3.13. Circulatia si epurarea gazelor arse .............. 53 3.14. Caracteristici privind racirea, sortarea si expeditia aglomeratului catre furnale 54 A. Racirea aglomeratului .......... 55 B. Sortarea aglomeratului .......... 57 CAP. 4. CONTROLUL CALITII MATERIILOR PRIME sI A AGLOMERATULUI....... 59 4.1. Controlul calitatii calcarului. 60 4.2. Controlul calitatii cocsului...........60 4.3. Controlul calitatii minereurilor de fier... 61 4.4. Controlul calitatii aglomeratului... 62 4.5. Analiza granulometrica a aglomeratului.. 62 4.6. Determinarea rezistentei aglomeratului.... 63 1

a) b)

Colectarea probei (manual)... 63 Analiza granulometrica..... 64

c) Testul de toba (T.I.).............. 64 Motodologie............... 65 Modul de alegere a cantitatii de 15 kg (10-40mm)............. 65 4.7. Controlul compozitiei chimice a aglomeratului.................... 65 CARACTERISTICILE FIZICO-CHIMICE ALE MATERIALELOR CE SE ANALIZEAZ LA LABORATORUL U.A.F.... 66 PRINCIPIUL ANALIZEI DE FLUORESCEN CU RAZE X............ 71 CAP.5 N.T.S.M sI P.S.I. REFERITOARE LA ACTIVITILE TEHNOLOGICE DIN SECIA AGLOMERARE NR. 2...... 72 5.1. N.T.S.M. si P.S.I. privind ncarcarea silozurilor de calcar si cocs.... 73 5.1.1 N.T.S.M........... 73 5.1.2 P.S.I................ 73 5.2 N.T.S.M. si P.S.I. referitor la transportoarele cu banda la liniile de calcar si cocs....... 75 5.2.1 N.T.S.M........ 75 5.2.2 P.S.I................ 76 5.3 N.T.S.M. si P.S.I. privind dozatoarele gravimetrice din Statia Predozare.................... 77 5.3.1 N.T.S.M 77 5.3.2 P.S.I..............78 5.4 N.T.S.M. si P.S.I. privind T.A.P. si T.A.S... 78 5.4.1 N.T.S.M 78 5.4.2 P.S.I............................ 79 5.4.3 N.T.S.M. - TAS................. 79 5.4.4 P.S.I........ 80 5.5 N.T.S.M. si P.S.I. privind masinile de aglomerare............... 81 5.5.1 N.T.S.M 81 5.5.2 P.S.I 81 5.6 N.T.S.M. si P.S.I. privind concasorul pentru aglomerat 82 5.6.1 N.T.S.M 82 5.6.2 P.S.I........... 82 5.7 N.T.S.M. si P.S.I. privind racitorul liniar....... 83 5.7.1 N.T.S.M......................... 83 5.7.2 P.S.I................ 83 5.8 N.T.S.M. si P.S.I. privind instalatia de epurare gaze arse.................... 84 5.8.1 N.T.S.M........................... 84 5.8.2 P.S.I.................... 86 5.9. N.T.S.M. si P.S.I. privind desprafuirea locurilor de munca 87 5.9.1. N.T.S.M 87 5.9.2 P.S.I 88 Legenda:..................... 89 Anexa....... 92 BIBLIOGRAFIE............... 96

CAP. 1. INTRODUCERE

1.

Consideratii teoretice

Aglomerarea termica este procedeul cel mai raspndit de transformare n bucati a concentratelor si minereurilor marunte, att pentru siderurgie, ct si pentru metalurgia metalelor neferoase. Prin aglomerare se realizeaza si o concentrare n elemente utile, prin ndepartarea compusilor sau elementelor volatile (S, CO2, As) si se obtin produse mai usor reductibile, datorita porozitatii lor. Aglomerarea este un proces fizico-chimic, dependent de: granulatia materialului, cuprinsa ntre 0,1...0,2 mm si 10...20 mm, ce determina permeabilitatea ncarcaturii (0,1...0,3 m3 aer/m2,s pentru granulatii fine si 0,8...1 m3 aer/m2,s pentru granulatii mai mari). Permeabilitatea ncarcaturii este dependenta si de grosimea stratului de material care variaza de la 50...100 mm la 300...400 mm. Utilizarea peletelor permite o grosime mai mare a stratului pentru aglomerare, fara micsorarea permeabilitatii; umiditatea materialului, variabila ntre 5...18%, n functie de granulatia, natura si proprietatile superficiale ale materialului; continutul de materiale combustibile, carbuni, praf de cocs, sulful din sulfuri, ce dau caldura pentru aglomerare, n functie de granulatia, umiditatea si natura materialului (n medie de 3...10%). Pentru minereuri si concentrate sulfuroase, continutul de sulf combustibil este 8...20% (pentru un continut mai ridicat n sulf este necesara prajirea n cuptoare sau pe masini de aglomerare n doua trepte). Consumul mediu de caldura pentru aglomerare este de 4185 KJ/Kg aglomerat; proprietatile fizico-chimice ale materialului influenteaza temperatura optima de aglomerare, regimul de ncalzire, natura transformarilor chimice. Temperatura de aglomerare este cu 10...20% mai mica dect temperatura de topire. Pentru minereuri de fier (1200...14500C), aglomerarea este favorizata de producerea unor compusi chimici cu puncte de fuziune scazute, ca faialita, cu punctul de topire la 12090C, eutecticele lui cu oxidul feros (1130...12000C), silicati si feriti de calciu, alti compusi usor fuzibili. Pentru concentrate plumboase temperaura de aglomerare este 850...9000C, cnd sudarea particulelor are loc datorita compusilor usor fuzibili formati (silicati si feriti de plumb).

2.

Fazele procesului de aglomerare

Fazele procesului de aglomerare sunt: uscarea si prencalzirea materialului aglomerarea propriu-zisa si faza de racire 3

recristalizarea

Pentru minereurile de fier n prima faza are loc evaporarea apei, descompunerea carbonatilor de fier, nceperea descompunerii sulfurilor, iar n faza a doua are loc desulfurarea completa, descompunerea carbonatului de calciu, formarea compusilor usor fuzibili. Atmosfera reducatoare a ncarcaturii datorita arderii combustibilului si formarii oxidului de carbon determina reducerea Fe2O3 la Fe3O4 si a FeO pna la fier metalic. Proprietatile aglomeratului sunt determinate de procesele fizico-chimice din faza a doua a aglomerarii. Formarea faialitei este limitata la max. 15...20%, datorita reductibilitatii scazute a aglomeratului; este necesara dozarea riguroasa a combustibilului si prezenta CaO, ce determina formarea altor compusi usor fuzibili (feriti si silicati de calciu). Aglomeratele usor fuzibile sau autofondante cu un indice de bazicitate de 0,9...1,2 asigura avantajele cunoscute procesului de topire si reducere din furnal. n cazul minereurilor si concentratelor sulfuroase, procesele fizico-chimice sunt mai complexe, fiind dependente si de continutul de sulf. Desulfurarea este avansata (90...95%), aglomeratele obtinute avnd max. 0,5% S, dar dezarsenierea este mai putin intensa (50...60%), datorita arseniatilor de calciu stabili.

3.

Mecanismul formarii aglomeratului

Mecanismul formarii aglomeratului n masinile de aglomerare comporta mai multe zone: o zona de ardere a combustibilului cu nmuierea materialului, formata dintr-un strat de 15...30 mm, care se deplaseaza cu o viteza de aglomerare de 10...20 mm/min; o zona de ncalzire intensa cu ajutorul gazelor calde rezultate din zona precedenta, unde are loc tasarea materialului datorita lipirii si plastifierii incipiente a granulelor minerale; o zona de uscare si o zona de condensare a vaporilor de apa rezultati din zonele precedente.

Cu deplasarea zonei de aglomerare se deplaseaza si se micsoreaza grosimea zonelor inferioare ce tind sa se unifice, n timp ce zona superioara zonei de ardere, zona de racire, creste pe naltimea ncarcaturii. Datorita degajarii gazelor si micsorarii distantelor intergranulare, aglomeratul este poros, iar volumul lui este cu 10...20% mai mic fata de volumul initial. Temperatura si permeabilitatea stratului (deci viteza de curgere a gazelor) variaza cu deplasarea zonei de aglomerare.

CAP. 2 FLUXUL TEHNOLOGIC AL SECIEI AGLOMERARE 2 DIN S.C. ISPAT SIDEX S.A. GALAI

2.1. Fluxul tehnologic al calcarului Calcarul este adus n SCSC din depozitul minereu calcar din cadrul sectiei PMP pe traseul:

Stiva 7C

MSC D9

D9

T237

C1

silozurile 1-8 din SCSC

Transportorul cu banda C1, prevazut cu carucior, D1, introduce calcarul n cele 8 silozuri aferente morilor cu ciocane. Fluxul tehnologic de transport calcar brut, macinare si sortare calcar este prezentat n schema 2.1.

DEP MC

C1

D1 B1a B2a B3a E1a E2a E3a CV1a CV2a CV3a C4a

B1 B2 B3 B4 CV6a

E1 E2 E3 E4

M1 M2 M3 M4 B5 E5 M5 B8a C5 B1b B2b B3b B4b E2b E3b E4b E5b E6b E7b E8b E1b CV1b CV2b CV3b CV4b CV5b CV6b CV7b CV8b C4b C6 <3mm C3b C2a E8a C2b CV8a Electrofiltru T1 D2 B4a B5a E4a E5a CV4a CV5a C3a B6a >3mm E6a B7a

E7a

CV7a B6 E6 M6

<3mm

T2

B7 E7 M7 T234 PD5 B8 E8 M8

>3mm B5b B6b B7b B8b

Schema 2.1. Fluxul tehnologic al calcarului Din silozurile 1-8, prin intermediul alimentatoarelor cu banda, calcarul ajunge n cele 8 mori cu ciocane, iar dupa concasare prin intermediul transportoarelor cu banda C2a, C2b si a benzii cu carucior D2, calcarul intra n cele 16 silozuri din sectorul de sortare, 8 pe sirul a si 8 pe sirul b.

Din silozuri, prin intermediul alimentatoarelor cu banda, sunt alimentate ciururile CV1a CV8a pe sirul a si CV1b - CV9b pe sirul b. n urma ciuruirii se separa fractiile granulometrice < 3mm si >3 mm. Trecerea (fractia < 3mm) este colectata pe transportorul cu banda C3a, pentru sirul a si transportorul cu banda C3b, pentru sirul b. Ambele transportoare deverseaza pe T234 si mai departe prin intermediul transportorului reversibil PD5 n silozurile 7-8 aferente calcarului din cele patru siruri ale statiei de predozare. Refuzul (fractia >3mm) rezultat dupa ciuruire este preluat de pe sirul a de transportorul de banda C4a si de sirul b de transportoarele cu banda C4b si C6 ambele deversnd pe transportorul cu banda C5, care transporta calcarul n vederea reintroducerii lui n circuitul de concasare, pna pe transportorul C1. Traseul pe care calcarul macinat este transportat n SPD este prezentat mai jos: C3a SCSC C3b T234 PD5 siloz 7 si 8 din SPD

Capacitatea totala de depozitare calcar n statia de predozare este de 1600 t. 2.2. Fluxul tehnologic al minereurilor de fier si stocare n buncare

2.2.1. Intrari n Statia Predozare Intrari n depozitul de minereu-calcar Din stivele 7-10 minereurile si calcarul ajung pe benzile T230, T231, T232 si T233 care deverseaza respectiv pe transportoarele PD1, PD2, PD3, PD4 si sunt stocate n buncarele 16 si pe sirurile 1 si 2. PD1 si PD2 alimenteaza buncarul 3 de pe cele doua siruri si deverseaza pe benzile PD6 si PD7, aflate respectiv deasupra sirurilor de buncare: 1 si 2, pentru buncarele 1-6. PD3 si PD4 alimenteaza direct buncarul 4 de pe ambele siruri si au posibilitatea de deversare pe benzile PD6 si PD7. Intrari din statia de concasare-sortare calcar Din statia de sortare calcar, prin intermediul transportoarelor C3a si C3b fractia de calcar < 3mm este colectata pe T234 care deverseaza pe transportorul PD5 si ajunge n buncarele 78 de pe cele doua rnduri de buncare ale SD.

Intrari de materiale feroase recuperate 7

Praful rezultat la depoluarea locurilor de munca din statia de concasare cocs este preluat de transportoarele A32a si A32b care deverseaza pe A27a sau A27b. Transportorul A27a prin intermediul transportoarelor T236 si PD12 duce praful n buncarul 10 de pe cele 2 siruri de buncare ale SPD. Analog, transportorul A27b prin intermediul transportoarelor T235 si PD13 duce praful n buncarul 9 de pe cele 2 siruri de buncare ale SPD. Praful rezultat de pe electrofiltrul de la epurare gaze-arse este colectat pe A29 care deverseaza pe A27a sau pe A27b si ajunge n buncarele 9 sau 10 ale fiecarui sir din SPD. slamul de la masinile 5si 6 este colectat pe transportoarele TB1 si TB2 si prin intermediul benzilor A28, A16a, A16b, trecut prin sortare, ajunge pe A27a sau pe A27b si de aici n buncarele 9 sau 10. Tot din buncarele 9 si 10, cu aceleasi transportoare, ajunge si praful de la instalatia centrala de desprafuire. Returul de la FA-2 este colectat pe A26 care deverseaza tot pe A27a sau pe A27b, traseu urmat si de praful de sub racitor si care n final ajunge n buncarele 9 si 10. Returul de la furnalul 5 ajunge n buncarul 9 sau 10 de pe fiecare sir din SPD pe urmatorul flux:

A27a Retur F5 B100 A27b

T236

PD12

B10

T235

PD13

B9

2.2.2. Iesiri din Statia Predozare Iesirile din SPD se executa pe benzile transportoare PD14, PD15. Acestea sunt amplasate sub fiecare sir de buncare si se constituie n urmatoarele fluxuri ce deservesc Parcul de Omogenizare: P17 sirul 1 PD14 P1 P3 P18 P5 stiva 7 MSt1 stiva 8 stiva 9 sirul 2 PD15 P6 MSt2 8

stiva 10 Schema 2.2.2. Fluxul tehnologic ce deserveste Parcul de Omogenizare 2.2.3. Stocarea n buncare

Statia de predozare primeste din depozitul de minereu-calcar, statia de concasare-sortare calcar, FA-2 si F5 toate materiile prime care intra n compozitia stivelor de omogenizare. Materiile prime intrate n statie sunt stocate n buncare. Buncarele sunt constituite n doua siruri, fiecare sir avnd buncarele numerotate de la 1 la 10. Destinatia buncarelor este aceeasi pentru fiecare sir n parte si anume: buncarele 78 pentru calcar; purtatoare de fier

buncarele 910 pentru retur de aglomerat si alte materiale recuperate din FA-2(slam, praf electrofiltru, etc); Capacitatea buncarelor este urmatoarea: buncarele 1-6 cte 400 t fiecare; buncarele 7-8 cte 200 t fiecare; buncarele 9-10 cte 200 t fiecare.

Predozarea materialelor feroase si a fondantilor este operatia de cntarire a sorturilor n vederea formarii sarjei pentru aglomerare respectnd reteta impusa. Extragerea materiilor prime din fiecare buncar se face cu ajutorul unor dozatoare gravimetrice care sunt formate dintr-o banda extractoare, cu viteza variabila comandata de o rola de cntarire. Reglarea automata a debitului se realizeaza n limite convenabile, data fiind influenta redusa a umiditatii la folosirea acestui tip de extractoare. Pentru prevenirea boltilor de material, extragerea din buncare se face prin intermediul unor plnii n cascada, suspendate elastic si dotate cu vibratoare. n acest fel se realizeaza pe de-o parte ruperea coloanei de material n etape, iar de pe alta parte se asigura sfarmarea eventualelor bolti. Dozatoarele sunt de fabricatie romneasca si au urmatoarele debite maxime: pe toate sirurile, dozatoarele 1, 2, 3, 5 si 6 au cte 500 t/h; pe sirul 1, dozatorul 4 are 500t/h, iar pe sirul 2 are 200 t/h; pe toate sirurile, dozatoarele 7 si 8 au cte 200 t/h; dozatorul 9 are 100 t/h pe sirurile 1 si 2; 9

toate sirurile au dozatorul 10 de 500 t/h.

sarja se formeaza n functie de numarul de sorturi stabilit cu ajutorul a minim trei dozatoare ce lucreaza simultan, situate toate pe acelasi sir.

Buncarul 3 1 Buncarul 3 2 PD 6 PD 7 3 4 Buncarul 4 Buncarul 1-6

sirul 1

sirul 2

sirul 2 sirul 1

Buncarul 1-6

sirul 1

Buncarul 4 Buncarul 7-8 PD5 Buncarul 7-8

sirul 2 sirul 1

sirul 2

Buncarul 9 PD13

sirul 1

Buncarul 9

sirul 2 10

Retur FA2 Buncarul 10 sirul 1

PD12

Buncarul 10

sirul 2

PD17 PD14 P1 P3 PD18 PD5 MST1 St.7-8

PD15

P6

MST2

St.9-10

Schema 2.2.3. Schema tehnologica a posibilitatilor de introducere si extractie a materiilor prime n statia de predozare si introducere n stivele de omogenizare 2.3. Fluxul tehnologic al materiei prime pentru formarea stivei si transportul omogenizatului din stiva pna n Statia Dozare Iesirea materiilor prime din statia de predozare si intrarea lor n stivele de omogenizare sunt prezentate n schema 2.3.a., iar scoaterea omogenizatului din stive si transportul pna la statiile de dozare sunt prezentate n schema 2.3.b. n vederea cresterii gradului de precizie al dozarii unui sort din cele ce se introduc n stivele de omogenizare, ct si pentru cresterea gradului de omogenizare al sortului respectiv, se recomanda ca n cazul existentei unui sort n mai multe buncare n statia de predozare, extragerea lui sa se faca concomitent cu mai multe dozatoare. Dupa formarea stivei si intrarea n consum, materialul este extras cu ajutorul unei masini de scos cu brat rotitor, cu grapa si roata cu cupe. Aceasta se deplasaza pe linia de rulare si preia transversal de la o margine la alta a stivei, materialul din toate sorturile. Prin prabusirea materialului la baza stivei, datorita preluarii transversale, se produce o noua amestecare a materiilor prime ce poate constitui o continuare a omogenizarii acestora. Omogenizatul extras din stiva este transportat pna n SD si introdus n silozurile aferente acestui sort, care au rolul de stocare pe durata extragerii materialului din ele. P 17

11

PD 14

P1

P3

P18

P5 PD 15 P6 MSt2

MSt1

Stivele 7-8

Stivele 9-10

Schema 2.3.a. Schema tehnologica de extractie a materiilor prime din statia de predozare si introducere n stivele de omogenizare Stiva 7 Stiva 8 Stiva 9 Stiva10 MSc1 MSc2 MSc1 MSc2 P9 P10 P11 P12 P18 A1a A2a P17 A1b A2b

Schema 2.3.b. Schema tehnologica a fluxurilor de iesire din stivele de omogenizare si de intrare a omogenizatului n stasia de dozare 2.4. Fluxul tehnologic al cocsului pna n Statia de Concasare si de la Concasare n Statia Dozare n Statia de Concasare Cocs, cocsul destinat macinarii sub 3 mm, se primeste de la UCC 1 si de la F 5 este prezentat n urmatoarea schema: UCC 1 KM 1 F5 KM 2 KM 3 BT 2 BT 1

Schema 2.4. a. Fluxul tehnologic al cocsului primit de la UCC1si F5 n SCC Din ambele surse, pe acelasi flux de transport (KM 1, KM 2, KM 3), cocsul cu granulatie 010 mm ajunge n statia de concasare n doua silozuri (BT 1 si BT 2) de cte 500 t fiecare. Din acestea cu ajutorul a doua plnii si a transportoarelor KM4 si KM7, prevazute cu separatoare magnetice ajunge n cele opt silozuri intermediare aferente celor opt concasoare cu patru valturi, fiecare buncar avnd cte 50 t. Din aceste buncare, cocsul extras este introdus n concasoare prin intermediul transportoarelor cu banda KM 9---KM 16. 12

Cocsul macinat sub 3mm este preluat de transportorul cu banda KM 8 si trimis prin intermediul transportorului A3 n SD a FA 2. Schema tehnologica a fluxului de concasare si transport spre SD este prezentata mai jos:

B1 B2 BT1 B6a AB1 KM4 AB2 B7b B3 KM7 B5 B7 B7a B7b

KM 9 KM10 KM11 K KM13 B6 KM15

K1 K2 K3 B4 K5 KM8 A3 KM14 K6 K7 B8 KM16 A3a G6a B6b KM12 K4 G3a G4b K8

Dozare 2 BT2

Schema 2.4.b. Fluxul tehnologic al cocsului macinat spre SD

Pentru realizarea granulatiei cocsului la nivelul normelor de calitate se va acorda o atentie deosebita reglarii distantei dintre valturi care sa asigure mentinerea granulatiei ntre urmatoarele limite: 6,6 - 8,2 mm pentru valturile superioare; 1,8 - 2,1 mm pentru valturile inferioare.

Daca valturile prezinta uzura permanenta si prin strngerea lor nu se poate realiza granulatia aratata, se vor opri concasoarele care sunt n aceasta situatie si se vor nlocui valturile uzate. Cocsul macinat este transportat n statia de dozare si stivuit n silozurile 6a, 7a si 6b, 7b.

2.5.

Fluxul tehnologic al dozatoarelor din Statia Dozare

Intrarea materiilor prime n statia de dozare, formarea ncarcaturii de aglomerare si expeditia ei spre Corpul Principal se face pe urmatoarele trasee:

A3 G3 cocs

A3a G3a G4a 13

omogenizat

A2a

1a

2a

3a

4a

5a

6a

7a

omogenizat

cocs

sarja A5a

G4b Y2a omogenizat A2b Y3a

1b

2b

3b

4b

5b

6b

7b

omogenizat

cocs

sarja A5b

Y2b Schema 2.5. Statia Dozare

Y3b

2.6.

Fluxul tehnologic al sarjei si al aglomeratului pentru pat

ncarcatura formata din omogenizat si cocs, preluata de transportoarele A5a si A5b din Statia de Dozare este condusa spre tobele de amestec (primar si secundar) pe urmatoarele trasee:

A5a

TAP5

A8a

A9a

A10a 14

F11 A5b TAP6 A8b A9b A10b

BTs5 F11 BTs6

DG

A12a

TAS5

A13a - BIsMA5 - TEs5

MA5

DG

A12b

TAS6

A13b- BIsMA6 - TEs6

MA6

Schema 2.6.a. Fluxul tehnologic al sarjei Aglomeratul pentru pat, fractie granulometrica 5-25 mm, destinat protectiei gratarelor de pe carucioarele masinilor, ajunge pe acestea din Statia de Sortare aglomerat n CP, pe urmatoarele trasee: BTPM5 - BIPM5 - TEPM5 A22 - A23 - A24 MA5

A25 - BIPM6 - TEPM6

MA6

Schema 2.6.b. Fluxul tehnologic al aglomeratului pentru pat 2.7. Fluxul tehnologic la intrarea ncarcaturii ct si iesirea aglomeratului finit

Intrarea ncarcaturii si a aglomeratului pentru pat pe masinile de aglomerare, ct si iesirea aglomeratului finit de pe masini se fac pe urmatoarele trasee: BIs5 - TEs5 MA5 BIP5 - TEP5 BIs6 - TEs6 15 K5

MA6 BIP6 - TEs6

K6

Schema 2.7. Fluxul tehnologic al sarjei si al aglomeratului pentru pat spre masina de aglomerare Aglomeratul produs pe masinile de aglomerare se prezinta la capatul de descarcare n bucati mari, ajungnd pna la dimensiunile latimii masinii si avnd grosimea egala cu naltimea stratului. Deoarece asemenea bucati mari nu pot fi introduse asa cum sunt n furnale si n acelasi timp pe traseul Aglomerare - Furnale, ar produce blocari sau nfundari de plnii deversoare si racire necorespunzatoare pe racitoare, aglomeratul rezultat de pe masini este sfarmat n concasoare cu dinti, cte unul pentru fiecare masina. Din punct de vedere tehnologic, sfarmarea produce si o stabilizare a aglomeratului produs.

2.8. Fluxul tehnologic al prafului rezultat n urma epurarii gazelor arse Praful colectat de electrofiltre este deversat pe transportorul A29 si apoi prin intermediul transportoarelor A27a si A27b ajunge n silozul de materii prime din predozare. Schema de transport al prafului rezultat n urma epurarii gazelor arse este urmatoarea:

Epurare

M5

EE5 A29

A27a

T236

PD12 Buncar retur

gaze arse

M6

EE6

A27b

T235

PD13 predozare

Schema 2.8. Fluxul tehnologic al prafului

2.9.

Fluxul tehnologic al aglomeratului de la masina de Aglomerare pna la Furnale

Traseele pe care aglomeratul iesit de la concasoarele de aglomerat ajung pe benzile transportoare ce conduc aglomeratul finit spre estacadele buncarelor de la furnale se prezinta in schema 2.9. De pe fiecare racitor aglomeratul racit la 70 - 900C, ajunge pentru ciuruire n Statia Sortare, iar bucatile mici de aglomerat cazute printre carucioare sunt preluate de transportorul cu banda si deversate pe circuitul returului.

16

fr. gr. 6-15 mm si > 25mm

M5

CD5

RL5

A16a

fr. gr. 0-6 mm

fr. gr. 15-25 mm

A20a

A74a

A21a

Statia de derivatie F5-6

A22(pat)

A26(retur)

A75

Fr. gr. 15-25 mm M6 CD6 RL6 A16b fr.gr. 0-6mm

A20b

A74b

A21b Statia de

derivatie F3-4

fr.gr. 6-15mm si >25mm

Schema 2.9. Schema tehnologica a fluxului de racire si sortare aglomerat

17

CAP. 3 CARACTERISTICILE sI ANALIZA MATERIALELOR PRIME UTILIZATE N AGLOMERARE 3.1. Caracteristici privind concasarea si sortarea calcarului Calcarul necesar obtinerii aglomeratului autofondat trebuie sa fie sfarmat si ciuruit n asa fel, nct sa aiba n mod riguros granulatia cuprinsa ntre 0 si 3 mm. Ideal ar fi ca granulatia calcarului sa fie cuprinsa ntre 0,5 si 2 mm. Rolul calcarului n procesul de aglomerare este de a actiona prin continutul sau n CaO asupra aciditatii ridicate a minereurilor de Fe si Mn introduse n ncarcatura, astfel nct aglomeratul fabricat sa aiba o bazicitate (CaO/SiO2) n general cuprinsa ntre 1,6 si 2,0. Cnd calcarul utilizat n procesul de aglomerare are granule mari (fractie granulometrica >3mm), se formeaza pori neuniformi n aglomerat, iar peretii dintre pori sunt subtiri, fapt ce conduce la slabirea rezistentei aglomeratului si deci la sfarmarea lui. Alte efecte nefavorabile ale granulelor mari de calcar utilizate n procesul de sinterizare, pe lnga efectul de segregare, se regasesc ntr-o ncetinire a disocierii si obtinerii CaO pentru reactiile din strat, o miscare a suprafetei de contact dintre componenti, o crestere a cantitatii de calcar care nu intra n reactie si ntr-o crestere a neuniformitatii structurii aglomeratului. Calitatea calcarului macinat se controleaza pe fiecare schimb, determinndu-se continutul n fractia granulometrica > 3 mm, n procente. Pentru ca operatiile de concasare si sortare sa se desfasoare n bune conditii, la intrarea n procesul de prelucrare calcarul va avea o granulatie de max. 40 mm, bucatile mai mari producnd perturbatii n functionarea concasoarelor. De asemenea, calcarul nu trebuie sa contina corpuri straine care conduc la deteriorarea utilajelor. Calcarul trebuie sa aiba un continut minim de 50% CaO, max. 3% MgO si 3,5% (SiO2 + Al2O3). Continutul mai mic de CaO conduce pentru aceeasi bazicitate n aglomerat la un consum suplimentar de calcar, cu urmari nefavorabile asupra consumului de cocs la aglomerare, ct si la un consum de energie electrica mai mare, ca urmare a prelungirii duratelor de functionare a morilor cu ciocane si a ciururilor. Umiditatea calcarului nu trebuie sa depaseasca o anumita valoare, deoarece un continut mare de apa duce la nfundarea att a concasoarelor ct si a sitelor de la ciururi, cu efecte negative asupra productivitatii acestora. n dotarea SCSC exista 8 mori cu ciocane si 16 ciururi vibratoare.

18

3.2. Sorturi de materii prime, caracteristici ale minereurilor de fier si conditii de calitate Predozarea materiilor prime utilizate la FA-2 are scopul de a asigura introducerea n Parcul Omogenizare a unor cantitati exacte si la debite constante, n vederea mentinerii unui control eficient asupra compozitiei omogenizatului. Statia Predozare primeste, depoziteaza si dozeaza conform retetei de fabricatie toate materiile prime care intra n stivele de omogenizare: minereuri, calcar, retur de aglomerat si alte materiale feroase recuperate (praf electrofiltru, slam, praf furnal, tunder). Dozarea se efectueaza n buncare, statia avnd n dozare 20 de buncare aflate pe doua siruri a cte 10 unitati. Introducerea si expedierea materiilor prime din SPD se executa pe benzi transportoare. Dupa balanta de materii prime din ultimii ani si din prezent, precum si dupa sursele de aprovizionare n SPD, pentru formarea amestecurilor omogenizate de la FA-2, conform tabelului 3.2.1., se folosesc urmatoarele materii prime: Minereuri de fier: Minereu Krivoi Rog; Concentrat Krivoi Rog; Minereuri Australia (Mt. Newman, PHSF, Yandi); Minereuri Brazilia (Samitri, Ferteco, Socoimex, Carajos); Minereu India; Minereu Venezuela; Minereu Mauritania; Minereu Africa de Sud; Concentrate din India si Brazilia; Minereu Resita; Minereu Teliuc; Concentrat Turda; Minereuri si concentrate de mangan (Vatra Dornei); Adaosuri si deseuri metalice (tunder, praf furnal, slamuri, zguri); Resturi pelete; Dolomita; Nisip cuartos; 19

Retur de aglomerat.

Tabel 3.2.1. Nr.crt Materii prime Denumire Caracteristici Conditii de calitate 0 1 2 3 4

1 Minereu Krivoi Rog Analiza chimica

Dimensiuni Fe, %, min SiO2, %, max Al2O3, %, max H2O, %, max +5 mm, %, max 50,00 21,00 2,50 5,00 5,00

2 20

Minereu de fier cu continut mediu de fier(Australia, Brazilia, Venezuela, Mauritania, Liberia, India, Rusia) Analiza chimica

Dimensiuni Fe, %, min SiO2, %, max Cu exceptia conc.Krivoi Rog admis max Al2O3, %, max H2O, %, max +10 mm, %, max 56,00 6,00 10,00 3,00 12,00 5,00

3 Minereu de fier cu continut mediu de fier(Australia, Brazilia, Venezuela, Mauritania, Liberia, India, Rusia) Analiza chimica

Dimensiuni Fe, %, min SiO2, %, max Al2O3, %, max H2O, %, max +5 mm, %, max 21

61,00 4,00 2,00 5,00 5,00

slam de otelarie Analiza chimica

Dimensiuni Fe, %, min SiO2, %, max CaO, %, min Mn, %, min H2O, %, max +50 mm, %, (corpuri metalice, sparturi de materiale refractate,alte corpuri straine) 25,00 5,00 35,00 0,50 12,00

0,00

5 22

under Analiza chimica Continut de uleiuri Dimensiuni Fe, %, min SiO2, %, max %, max +50 mm (bucati de fier sau caramizi) 70,00 5,00 0,50 0,00

6 Concentrat de fier Analiza chimica

Dimensiuni Fe, %, min SiO2, %, max CaO, %, min Mn, %, min H2O, %, max +2 mm 50,00 9,50 6,00 0,30 23

8,00 0,00

Minereuri de mangan-oxizi Analiza chimica

Dimensiuni Mn, %, min Fe, %, min SiO2, %, max H2O, %, max Se livreaza la granulatia 0-100 mm, iar pentru aglomerare se scoate n depozit clasa 010mm. 20,00 8,00 45,00 5,00

8 Minereuri de carbonati Analiza chimica Dimensiuni 24

Mn, %, min Fe, %, min SiO2, %, max H2O, %, max +15 mm, %, max 27,00 9,00 38,00 5,00 5,00

Dolomita Analiza chimica

Dimensiuni CaO, %, min MgO, %, min Al2O3 +SiO2, %, max PC, %, max H2O, %, max +5 mm, max 29,00 18,00 6,00 44,00 25

8,00 10,00

10 Calcar Mahmudia Cal.I Analiza chimica

Dimensiuni CaO, %, min SiO2, % Al2O3, % MgO, %, max +70 mm, %, max 53,00 1,50 1,50 5,00 10,00

11 Calcar Mahmudia Cal.II Analiza chimica

Dimensiuni CaO, %, min SiO2 +Al2O3, % MgO, %, max 26

+20 mm, %, max +40 mm 50,00 3,50 3,00 10,00 0,00

3.3. ntocmirea retetei de omogenizat Plecnd de la balanta anuala de materii prime, ritmul de aprovizionare si calitatea ceruta ncarcaturii furnalului n vederea obtinerii unei scoateri de fonta ct mai ridicate, se face balanta pentru producerea unei tone de fonta din aglomerat, pelete si cocs. Cunoscnd necesarul de fier din ncarcatura furnalelor si aportul n acest element al peletelor, rezulta prin diferenta, gradul de participare al aglomeratului si continutul n fier necesar al acestuia.

Se ntocmeste balanta pentru producerea unei tone de aglomerat n functie de baza materiala existenta n sectia Pregatire Materii Prime si de compozitia chimica a fiecarui sort n parte. Cantitatea de materii prime introdusa n stivele de omogenizare pentru producerea unei tone de aglomerat se ia n calcul cu cantitatea de apa existenta n acestea. Pe baza balantei rezulta compozitia chimica a omogenizatului si a aglomeratului ce urmeaza a se obtine. Cunoscnd cantitatea totala de materiale ce se vor introduce n stiva, se determina procesul de participatie si tonajul fiecarui sort n reteta de omogenizare, rezultnd astfel componenta pe sortimente a stivei de omogenizat care urmeaza a se forma.

3.4. Caracteristici privind formarea stivei de omogen Amestecul omogenizat format n stivele existente n Parcul Omogenizare al FA-2, constituie principalul component din sarjele supuse procesului de sinterizare pe masinile de aglomerare 5-6. Amestecul este format din materii prime purtatoare de elemente minerale utile, dintre care cel mai important este continutul n fier. Materiile prime utilizate sunt foarte diferite ca provenienta, caracteristici fizico-chimice si granulometrice. inndu-se seama nsa de importanta asigurarii n aglomeratul care se 27

ncarca n furnale, a unei constante ct mai ridicate n ceea ce priveste compozitia chimica data n special de Fe, SiO2, CaO, reducerea variatiei compozitiei chimice din materiile prime intrate n reteta de fabricatie, se realizeaza prin operatia de pregatire de omogenizare a acestora n stive. Rolul omogenizarii este de a aduce minereuri cu compozitii chimice si granulometrice diferite, la un amestec cu o compozitie chimica si granulometrica uniforma, omogena, cu nivele extreme limitate. Omogenizarea la FA-2 se realizeaza prin depunerea diferitelor sorturi de minereuri de Fe si Mn, adaosuri, fondanti (dolomita) si retur de aglomerat, n straturi subtiri, succesive, pe toata lungimea stivei n formare. Preluarea amestecului omogenizat se face pe ntreaga sectiune transversala a stivei, deci din toate straturile. Cu ct gradul de omogenizare exprimat printr-un nivel maxim de uniformizare a dispunerii componentilor din stiva n amestecul format si apoi utilizat n procesul de fabricatie al fabricii de aglomerare va fi mai ridicat, cu att indicii de calitate chimica ai aglomeratului, exprimati prin variatia continutului de fier si bazicitate, vor fi mai buni. Acesti indici de calitate determina n buna masura o functionare eficienta a furnalelor. Stabilitatea compozitiei chimice a aglomeratului ncarcat n furnale determina prin intervalul oscilatiei elementelor chimice ale aglomeratului si masurata prin abaterea medie patratica fata de medie, urmatoarele efecte: reducerea gamei oscilatiilor continutului de fier din aglomerat de la 1,5% pna la 1,8%, asigura o crestere a productivitatii furnalului cu 2,5% si o scadere concomitenta a consumului specific de cocs, cu 1,5%; reducerea n continuare a acestor oscilatii de la 1% pna la 0,5%, conduce la o crestere a productivitatii de 2% si o reducere a consumului de cocs, cu 1%; reducerea oscilatiilor bazicitatii de la 0,075 pna la 0,05, conduce la o crestere a productivitatii cu 1% si o scadere a consumului specific de cocs la furnale, cu 0,5%; scaderea n continuare a variatiilor de bazicitate din aglomeratul ncarcat n furnal de la 0,05 pna la 0,025, conduce la cresterea productivitatii cu 0,5 % si la reducerea consumului de cocs cu 0,3%. Din cele aratate, rezulta ca procesul de omogenizare are menirea de a reduce la maxim variatia compozitiei chimice a amestecului format n fiecare stiva si chiar de la o stiva la alta. Aceasta operatie de pregatire a materiilor prime pentru aglomerare constituie principala cale de asigurare si de mentinere la furnale a unei ncarcaturi corespunzatoare calitativ din punct de vedere al constantei compozitiei chimice, cu influente directe asupra consumului de cocs si al stabilitatii compozitiei chimice a fontei si a zgurii. Stabilirea cantitatilor de materii prime ce intra n procesul de formare a stivelor de omogenizat are n vedere armonizarea programelor de aprovizionare pe termen mediu (luni, trimestre) cu stocurile existente si resursele interne probabile, astfel nct sa se asigure functionarea normala a furnalului pe durate de cel putin o luna de zile. Dimensionarea stivelor de omogenizat este astfel facuta nct sa asigure functionarea fabricii de aglomerare pe o perioada de 10-15 zile. Pentru asigurarea continuitatii, n timp ce o stiva asigura consumul necesar procesului de aglomerare, o stiva trebuie sa fie n formare, n rezerva (asteptare). 28

Dotarile existente n SPD si n PO permit n mod normal acest regim de functionare.

3.5.

Materii prime, caracteristici de omogenizare si conditii impuse la formarea stivei

Materiile prime care intra n statia de predozare n vederea formarii amestecului omogenizat utilizat la masinile 5 si 6 sunt urmatoarele: minereurile de fier de diferite sorturi si provenienta; minereuri de mangan; diverse adaosuri (nisip, preomogen); fondanti (calcar, dolomita, var); retur de aglomerat. Dupa balanta de materii prime din ultimii ani si din prezent, precum si dupa sursele de aprovizionare, pentru formarea amestecurilor omogenizate de la FA-2, se folosesc urmatoarele sorturi de materii prime: Minereuri de fier: Minereu Krivoi Rog; Concentrat Krivoi Rog; Minereuri Australia (Mt. Newman, PHSF, Yandi); Minereuri Brazilia (Samitri, Ferteco, Socoimex, Carajos); Minereu India; Concentrate din Brazilia;

Minereuri si concentrate de mangan (Vatra Dornei); Dolomita; Nisip cuartos; Retur de aglomerat; Preomogen; Calcar. 29

Omogenizarea materiilor prime utilizate la masinile de aglomerare 5 si 6 se face n scopul reducerii variatiei n compozitia chimica si granulometrica a acestora. Rolul acestei operatii este tocmai de a forma din mai multi constituenti care formeaza sarja cu compozitii chimice si granulometrice diferite, un amestec pentru aglomerare omogen chimic si fizic si din care sa se produca un aglomerat corespunzator cerintelor furnalului 5. Gospodaria de materii prime de la FA-2 cuprinde pregatirea calcarului si a amestecului omogenizat pentru masinile 5 si 6. Parcul de omogenizare pentru FA-2 cuprinde 4 stive de omogenizare numerotate de la 7 la 10, care sunt alimentate cu materii prime din SPD de pe sirurile 1 si 2. La formarea unei stive, pentru realizarea corespunzatoare a amestecului omogenizat se vor respecta urmatoarele conditii:

realizarea unui numar ct mai mare de straturi longitudinale, pastrndu-se o constanta a debitului pe toata durata depunerii sortului respectiv; cantitatea dintr-un sort trebuie sa asigure o acoperire integrala a suprafetei taluzului stivei; alternarea straturilor pentru diferite sorturi trebuie sa respecte o anumita simetrie n sectiune; toate sorturile se stivuiesc dupa aceeasi tehnologie;

straturile corespunzatoare sortimentelor n cantitati mici se introduc de regula n partea mediana a sectiunii stivei; t; se recomanda ca marimea unui lot sa nu fie mai mica de 200 t si nu mai mare de 4000

depunerea sorturilor sa se efectueze n straturi ntregi, fiecare sort sa se termine la capat de stiva.

3.6. Caracteristicile principale ale unei stive Caracteristicile principale ale unei stive sunt urmatoarele: - latimea pe sol: - latimea maxima: - naltimea totala: - naltimea partii cuprinsa ntre rambleu: - lungimea la creasta: - suprafata sectiunii curente: 13,8 m 0,88 m 306 m 180 m2 30 22,67 m 26,0 m

- greutatea maxima a materialului n stiva:

120.000 t

Introducerea materiilor prime n stivele de omogenizare se realizeaza cu ajutorul a doua masini de stivuit cu brat rotitor de provenienta romneasca, fiecare avnd cte un debit de 1000 t/h. inndu-se seama ca exista posibilitatea transmiterii din oricare din cele patru stive a materialului omogenizat spre FA-2, dotarea tehnica existenta permite lucrul n parcul de omogenizare cu o stiva n consum, una n asteptare (rezerva) si una n formare. Capacitatea unei stive asigura cu material omogenizat la un nivel mediu de functionare a FA2, un timp de 5-10 zile. Durata de formare a unei stive n conditii normale se considera ca fiind de 85% din durata de consum a unei stive, iar fondul de timp al utilajelor de introducere sau evacuare se considera ca fiind de 22 ore pe zi functionare efectiva. Dintre toate materiile prime introduse n omogenizare, minereul Krivoi Rog si minereurilor de mangan au cea mai mare variatie n compozitia chimica. Continutul de SiO2 are o variatie masurata prin abaterea medie patratica cu valori cuprinse n limitele (4-5) %. Din punct de vedere granulometric aceleasi minereuri depasesc limita de 10% > 3 mm n urmatoarele proportii: minereu Krivoi Rog: minereu mangan: 14 - 15 % 19 - 20 %

Pentru dozarea corecta a fiecarui component care se introduce n stiva este necesar sa se cunoasca compozitia chimica a tuturor materiilor prime, iar dozatoarele sa functioneze fara erori. nainte de nceperea formarii stivei trebuie sa se cunoasca continutul n fier si mangan, precum si bazicitatea aglomeratului care se doreste a se obtine din omogenizat. innd seama de pierderile la calcinare ct si de continutul de apa a fiecarui component ce se introduce n stiva, calculul cantitatilor de materii prime se va face astfel nct n urma procesului de aglomerare, aglomeratul sa aiba compozitia prescrisa. Pentru calcularea compozitiei chimice a omogenizatului se vor utiliza urmatoarele formule de calcul:

M Fem + nFen + pFep +.. Feomog= 100 31 % (rel.3.6.1.)

m(SiO2 + Al2O3)m +n(SiO2 +Al2O3)n +p(SiO2 + Al2O3)p +. (SiO2 + Al2 O3)omog = 100 %

(rel. 3.6.2.) m(CaO + MgO)m +n(CaO +MgO)n +p(CaO + MgO)p +. (CaO + MgO)omog = 100 %

(rel. 3.6.3.) mMnm + nMnn + pMnp +.. Mnomog = 100 % (rel.3.6.4.)

n care: m, n, p - cantitatea diversilor componenti (materii prime) care se introduc n omogenizare [%]; Fem, Fen, Fep - continutul n fier a materiilor prime [%]; (SiO2 + Al2O3)m , (SiO2 +Al2O3)n , (SiO2 + Al2O3)p - continutul n oxizi de silice si alumina (SiO2 + Al2O3) a materiilor prime [%]; (CaO + MgO)m , (CaO +MgO)n , (CaO + MgO)p - continutul n oxizi bazici (CaO + MgO) a materiilor prime [%]; Mnm, Mnn, Mnp - continutul n mangan a materiilor prime [%]. stiva de

Calculul pentru necesarul de calcar care introdus n stiva asigura bazicitatea omogenizatului se efectueaza dupa urmatoarea formula: m( Bb1 - a1) + (Bb2 - a2) + (Bb3 - a3) +. 32

Q= ax - Bbx n care: Q - necesarul de calcar [%]; B - indicele de bazicitate impus;

(rel. 3.6.5.)

a1, a2, .,an - continutul de oxizi bazici (CaO + MgO) n materiile prime ce se introduc n stiva [%]; b1, b2,., bn - continutul de oxizi de silice si alumina (SiO2 + Al2O3) n materiile prime [%]; ax - continutul n (CaO + MgO) n fondatii utilizati la omogenizare [%]; bx - continutul n (SiO2 +Al2O3) n fondatii utilizati la omogenizare [%]; Pentru obtinerea compozitiei chimice ceruta la furnale n aglomerat, necesarul de materii prime ce sunt introduse n fiecare stiva n formare este calculat n functie de compozitia chimica a acestora, pe baza unui program rulat pe calculator. Pentru a stii n orice moment al formarii unei stive compozitia chimica a omogenizatului este necesara cunoasterea compozitiei chimice a fiecarui sort din materiile prime ce se introduc n stiva. Orice abatere de la aceasta regula conduce la erori ce se regasesc n compozitia finala a omogenizatului ncarcat pe masinile de aglomerare. Tehnologia de formare a stivelor cu omogenizat consta n depunerea succesiva n straturi orizontale de grosime constanta pe toata lungimea stivei. Dupa stabilirea cantitatilor din materiile prime ce urmeaza a se introduce n stiva, se ncepe formarea stivei cu introducerea unei cantitati de minereu Vest, conform programului stabilit de conducerea sectiei. Nu se vor pune la baza stivei concentrate sau materii prime cu pondere mica n reteta (sub 15-20 %). innd seama ca o buna omogenizare se efectueaza prin depunerea a ct mai multe straturi longitudinale, dar subtiri, este necesar ca debitul orar al materialului introdus n stiva sa nu depaseasca 600-800 t/h timp n care masina de stivuit executa cel putin patru curse. n acest mod se pot introduce ntr-o stiva n 24 ore ntre 11000 20000 tone, adica depunerea a circa 70-75 straturi. Astfel, o stiva de circa 100000 tone se poate forma n 5-10 zile si va cuprinde ntre 560-720 straturi. Pentru o buna omogenizare, dupa introducerea materialului care formeaza baza stivei, se va avea n vedere ca din toate sorturile cu pondere mica n stiva, sa nu se introduca odata mai mult de 1000 tone, dar nu mai putin de 100 -150 tone, iar din sorturile cu pondere mare, cantitatile sa nu depaseasca maxim 4000 tone si minim 200 tone. Alternanta straturilor se face astfel nct n stiva, n orice moment al formarii sale, compozitia sa fie ct mai aproape de compozitia finala. 33

Introducerea materiilor prime se face numai cu debit constant. Daca n timpul introducerii unui sort n stiva apare o discontinuitate n alimentare - ca urmare a unei defectiuni n flux, operatorul de pe masina de stivuit are obligatia sa opreasca n locul unde s-a terminat materialul si nu se va porni masina dect n momentul n care a renceput sa soseasca materialul si paraseste banda brat a masinii si cade pe stiva.

3.7. Caracteristici privind concasarea cocsului Cocsul este utilizat n amestecul supus sinterizarii pe masinile de aglomerare drept combustibil, cu rol de a aduce n strat un aport termic necesar desfasurarii procesului dintre componentii acestuia. Pentru o buna desfasurare a reactiilor n strat, cocsul trebuie sa fie n mod uniform distribuit n masa de ncarcatura si pentru aceasta el trebuie macinat la o granulatie sub 3 mm. Sfarmarea cocsului se realizeaza n concasoare cu cilindrii ntr-o treapta. n timpul desfasurarii acestei operatii se va evita formarea fractiunilor foarte fine (sub 0,2 mm), ct si depasirea cu max. 8 % a limitei de 3 mm, dar continutul n fractie mai mare de 4 mm sa fie zero. Granulatia ideala este cuprinsa ntre 0,2 si 2 mm. La cresterea granulatiei cocsului peste valorile admise de tehnologie, procesul de aglomerare nu decurge la parametrii optimi, iar calitatea aglomeratului obtinut este influentata negativ. Prezenta bucatilor mari de cocs n sarja, pe lnga efectul negativ al producerii fenomenului de segregare, conduce la schimbarea porozitatii aglomeratului, formndu-se pori mari care i micsoreaza rezistenta. Acelasi efect negativ se obtine si prin marirea gradului de neuniformitate a cocsului, iar n rest, din cauza deficitului de cocs, cresc bucatile incomplet aglomerate. n zonele cu exces de cocs, datorita distribuirii lui neuniforme n strat, suprancalzirea locala si topirea intensa a aglomeratului are ca efect aparitia unei permeabilitati neuniforme la aerul absorbit prin masa de material sinterizat, formndu-se un front de ardere discontinuu si zone restrnse de aglomerat bine topit. Asigurarea granulatiei n limitele impuse de tehnologia de aglomerare este o conditie stricta pentru obtinerea unui aglomerat de calitate. Calitatea cocsului macinat se determina pe fiecare schimb prin exprimarea n procente a fractiei granulometrice mai mare de 3 mm. Pentru ca operatia de concasare a cocsului sa se desfasoare n bune conditii, cocsul la intrarea n fluxul de prelucrare nu trebuie sa depaseasca dimensiunea de 10 mm, sa nu contina corpuri metalice sau de alta natura si sa nu aiba o umiditate mai mare de 6%.

3.8. Caracteristici de depozitare a omogenului si a cocsului n Statia Dozare Pentru desfasurarea n bune conditii a procesului de aglomerare si a obtinerii unui aglomerat corespunzator cerintelor furnalelor, ncarcatura trebuie astfel alcatuita nct materiile prime componente sa participe n anumite proportii exacte. Cocsul corect prescris si dozat are rolul de a asigura prin ardere temperaturile necesare intrarii n reactie a diferitelor faze din componentii supusi sinterizarii. 34

n acest scop, materiile prime sub forma de minereu omogenizat si cocs, dupa ce au fost stocate n buncarele Statiei de Dozare sunt extrase si dozate pe banda n proportii stabilite de reteta de fabricatie, astfel nct proprietatile fizico-mecanice ale aglomeratului iesit de pe masina sa permita o scoatere ct mai mare de aglomerat bun. Transportoarele cu banda ce colecteaza componentii ncarcaturii extrasi din buncare n cantitati exacte de dozatoare gravimetrice, conduc aceste materiale asezate stratificat spre o pregatire prealabila, constnd n umezire si amestecare, astfel nct materialul ce se ncarca pe masinile de aglomerare sa fie omogen din punct de vedere a repartitiei componentilor n masa de material si sa aiba o umiditate care sa permita formarea unei structuri cu o buna permeabilitate la aerul trecut prin strat. n Statia Dozare exista doua siruri a cte 7 silozuri de 200 m3 fiecare, repartizate astfel: sirul 1: - 5 silozuri pentru amestec omogenizat (1a,., 5a) 2 silozuri pentru cocs (6a si 7a) sirul 2: - 5 silozuri pentru amestec omogenizat (1b,., 5b) - 2 silozuri pentru cocs (6b si 7b) Intrarea celor doi componenti ce formeaza ncarcatura de aglomerare n Statia de Dozare se face prin intermediul transportoarelor cu banda A2a si A2b pentru omogenizat si a clapelor G4a si G4b pentru cocs. Din silozurile de dozare, omogenizatul si cocsul sunt extrase si dozate conform retetei, n straturi suprapuse pe transportoarele cu banda. Dozatoarele din dozarea statiei sunt formate dintr-o banda extractoare a carei viteza variabila este comandata de o rola de cntarire. Dispozitivul de cntarire actioneaza asupra unui nchizator metalic dispus la partea de jos si regleaza cantitatea de material ce se extrage din siloz. Dozatoarele cu banda prezinta avantajul realizarii unor debite mari de material extras, a unei dozari corecte si a unei exploatari simple. Ele se preteaza bine la dozarea minereurilor marunte si fine, cu conditia ca umiditatea acestora sa nu depaseasca 12%. Dozatoarele pot fi programate sa functioneze un regim automat sau normal. Debitele orare de extractie sunt programate din dispeceratul Corpului Principal mpreuna cu comenzile de pornire si oprire a acestora, a benzilor A5a si A5b si n continuare a fluxurilor de transport pna la tobele primare. Pentru prevenirea boltilor de material din silozurile de stocare a materiilor prime, extragerea se face prin intermediul unei plnii n cascada, suspendata elastic si dotate cu vibratoare. n acest fel se realizeaza pe de o parte ruperea coloanei de material n etape, iar pe de alta parte se asigura sfarmarea eventualelor bolti. Din cele doua fluxuri ce preiau omogenizatul ce se formeaza n Statia Dozare, este necesar ca dozatoarele sa fie verificate periodic si sa se ncadreze n limitele admise de erori. Orice eroare nregistrata n Corpul Principal se regaseste cu efecte negative n procesul de sinterizare de pe masinile de aglomerare si n calitatea aglomeratului obtinut. Astfel, o eroare de dozare a omogenizatului, ca urmare a unui dozator defect, desi programarea lui a fost buna, poate duce la aparitia unui deficit sau surplus de cocs n ncarcatura, fapt ce 35

favorizeaza nrautatirea procesului de sinterizare. O eroare la un dozator de cocs deregleaza sensibil procesul de sinterizare, iar pna se corecteaza necesarul de cocs si sarja ajunge pe masini, aglomerarea decurge greoi si se nregistreaza pierderi de productivitate. Variatia umiditatii cocsului la o valoare prescrisa de dozare a debitului, conduce de asemenea la fluctuatii ale necesarului de carbon n proces. La acelasi debit orar de cocs dozat, un continut mai mare de apa din cocs fata de cel de referinta, poate conduce la aparitia unui deficit de cocs n procesul de sinterizare, iar un continut mai mic de apa, la un exces de cocs. O atentie deosebita n timpul dozarii trebuie sa se acorde mentinerii nivelului de material n silozuri la cel putin jumatate din capacitatea de stocare, evitndu-se astfel situatiile de golire a lor neasteptate, deoarece oprirea accidentala a dozatoarelor sau dereglarea lor poate conduce la aparitia unor erori de dozare. De asemenea, n vederea cresterii gradului de omogenitate al materiile prime, deja omogenizate n stiva si pentru diminuarea erorilor de cntarire a dozatoarelor, este indicat ca debitul necesar participarii n sarja sa fie extras prin programarea si functionarea a minim trei dozatoare concomitent la omogenizat. Cocsul marunt se dozeaza n functie de debitul de omogenizat, n general n functie de calitatea cocsului, se prescrie pentru dozare ntre 3,0 si 5,0 %. Aceste valori variaza n functie de granulatie, continut de carbon, cenusa si apa sau grad de impurificare cu slam de cocs.

3.9. Caracteristici privind formarea sarjei Materiile prime care alcatuiesc ncarcatura de aglomerare, cum rezulta din Statia Dozare, pe benzile de transport ce le colecteaza din silozuri n silozuri suprapuse si numai cu umiditatea naturala pe care o au, nu pot constituie un amestec apt pentru a fi sinterizat pe masinile de aglomerare, din urmatoarele cauze: amestecul nu este omogen din punct de vedere a compozitiei chimice, granulometrice si a distributiei sortimentale neuniforme n masa acestuia; amestecul nu este permeabil la aerul care parcurge stratul de ncarcatura de pe masinile de aglomerare, de sus n jos; aprinderea stratului si apoi continuarea pe verticala a sinterizarii, nu poate decurge n conditii normale din cauza mprastierii neuniforme a cocsului n masa de material. Pentru a elimina aceste efecte nefavorabile, amestecul de aglomerare, asa cum a rezultat din Statia Dozare, trebuie sa sufere o operatie de umezire si amestecare n tobe, unde are loc de altfel si transformarea lui de la structura prafoasa la o structura globulara permeabila la gaze. n scopul ridicarii gradului de pregatire a ncarcaturilor, ncalzirea acestora nainte de introducere pe masinile de aglomerare, constituie unul din mijloacele eficiente de crestere a permeabilitatii la gaze, deci de intensificare a procesului de sinterizare.

36

Cunoscndu-se ca pentru amorsarea aprinderii stratului la trecerea pe sub focarul masinii este mai nti necesara ncalzirea partii superioare a stratului, pe masura ce zona de ardere nainteaza pe verticala, se produce o uscare a materialului n zona imediat urmatoare de sub ea si o supraumidificare a ncarcaturii n partea inferioara a acestuia.

Prin introducerea pe masina a ncarcaturii prencalzite se elimina aceste doua efecte nefavorabile, care frneaza procesul de sinterizare si mareste consumul de cocs. Calea prin care se poate obtine cresterea temperaturii sarjei este prencalzirea sarjei n toba de amestec primar si n toba de amestec secundar cu abur sau cu apa ncalzita. n scopul pregatirii ncarcaturii n vederea sinterizarii n bune conditii pe masinile de aglomerare, sunt prevazute doua tobe de amestec primar (TAP), cte una pe fiecare flux de transport din Statia Dozare spre Corpul Principal si doua tobe de amestec secundar (TAS), cte una pentru fiecare masina de aglomerare. n toba de amestec primar se realizeaza cu ajutorul unei umeziri partiale o amestecare intima ntre componentii ncarcaturii (minereu, calcar si retur), iar tobele de amestec primar au rolul de a asigura, dupa umectarea la un nivel optim, unirea particulelor fine si marunte din ncarcatura si formarea micropeletelor (microglobule). Tobele au n interior un dispozitiv de pulverizare care asigura dispersia fina a apei n interiorul acestora, concomitent cu umezirea ncarcaturii. Gradul de pregatire a ncarcaturii de aglomerare constituie un factor important n procesul de sinterizare, influentnd semnificativ productivitatea masinii si calitatea aglomeratului ce se obtine. Principalii parametri care determina gradul de pregatire, materializat prin nivelul de permeabilitate la gaze sunt: a) b) A. umezirea amestecului de aglomerare; amestecarea ncarcaturii. Umezirea amestecului de aglomerare

Aceasta operatie are drept scop obtinerea unei globulizari a particulelor din ncarcatura, strict necesara asigurarii unei permeabilitati ct mai bune a stratului ncarcat pe masina de aglomerare. Pentru obtinerea acesteia, un rol important revine cantitatii de apa, adaugate n timpul procesului de amestecare n tobe, respectiv asigurarii unei umiditati optime. Deoarece prin crestera umiditatii ncarcaturii pna la o anumita valoare se obtine o mbunatatire a permeabilitatii acesteia, se poate considera ca umiditatea are un rol determinant n procesul de transformare a particulelor fine n micropelete. Influenta favorabila a apei se mai explica si prin faptul ca dupa ndepartarea umiditatii ramn n ncarcatura de aglomerare pori usor accesibili gazelor ce o strabat. n afara de aceasta, suprafata umezita a granulelor ncarcaturii, opune la trecerea aerului o rezistenta de frecare mai mica.

37

Permeabilitatea maxima la gaze a ncarcaturii se realizeaza la un anumit continut de umiditate, care depinde de proprietatile individuale ale componentilor. Umezirea materialelor care intra n tobele de amestec are loc nainte de nceperea amestecarii, apa fiind considerata drept liant la formarea micropeletelor. Datorita umectarii particulelor marunte si fine, acestea se mbraca cu un film de apa si adera unele la altele, datorita tensiunii superficiale si miscarii de rostogolire la care sunt supuse n tobe, formndu-se astfel micropelete. Pe baza necesitatii termodinamice de reducere a energiei libere, minereurilor fine care compun ncarcatura, considerate sisteme disperse hidrofile, au tendinta naturala de a se strnge n cocoloase pentru reducerea gradului de dispersie si a fortelor superficiale la suprafata de separare a fazelor. Viteza de formare a acestor micropelete, marirea si rezistenta lor, exprima aderenta reciproca (coeziunea) a particulelor si este diferita de la minereu la minereu, fiind n functie de compozitia chimica, tipul retelei cristaline, starea suprafetei, valoarea tensiunii superficiale si raportul ntre continutul de particule cu diferite diametre (compozitia granulometrica). Fortele capilare ce apare n sistemul dispers sunt de natura intermoleculara si electrostatica. Se stie ca n molecula de apa, atomii de hidrogen sunt dispusi sub un unghi de 1050 n raport cu atomul de oxigen, ceea ce face ca din punct de vedere electrostatic, molecula de apa sa apara ca un dipol. Pe suprafata cu sarcini electrice necompensate, caracteristice minereurilor, moleculele de apa-dipol se vor absorbi cu att mai intens cu ct sunt mai multe sarcini electrice necompensate. Actiunea de liere a particulelor sub influenta tensiunilor superficiale, poate avea loc numai n cazul existentei unor "pungi" de aer n reteaua capilara, dar aceasta trebuie caracterizata nu numai prin prisma echilibrului, n care umiditatea este mai uniform repartizata n masa amestecului, ci si a vitezei cu care prin difuzie se atinge acest echilibru, dupa umezirea discontinua cu picaturi. Necesarul de apa pentru umezirea ncarcaturii variaza n functie de necesarul de apa a componentilor. La principalele materii prime ce compun ncarcatura, necesarul de apa pentru a obtine o optima micropeletizare variaza ntre 6 si 10%, fiind n functie de compozitia chimica si mineralogica a fiecarui component. ntroducnd calcar n ncarcatura, umiditatea optima scade pe masura cresterii bazicitatii. Cercetarile efectuate au aratat ca daca la o bazicitate de 1,5 procentul optim de apa este de 8%, la o bazicitate de 2 aceasta este de numai 6%. Se poate aprecia deci ca la o crestere a indicelui de bazicitate cu 0,5, continutul de apa trebuie sa scada cu 2%. Acest lucru se explica prin faptul ca fondantii introdusi n ncarcatura sunt materiale compacte si se umezesc doar superficial.

Umiditatea optima a ncarcaturii este influentata si de factorul granulatie. Cu ct granulatia este mai mare, cu att umiditatea optima are o valoare mai mica.

38

n ceea ce priveste returul, fractiile foarte fine sunt putin udate cu apa, neavnd o aderenta la contactul cu apa, dar adera destul de bine la granule ce se considera a fi centre de peletizare. La aceeasi umiditate a ncarcaturii, cu ct timpul de amestecare n toba este mai mare, cu att peletizarea este mai buna. Prin introducerea pentru amestecarea ncarcaturii a unor lichide ce contin substante superficial active, se schimba conditiile de formare a germenilor din materialul supus amestecarii n tobe. Aceste modificari constau n principal n accelerarea proceselor interfazice (de umectare), care conduc la intensificarea formarii micropeletelor. Dintre substantele cu aceste proprietati pot fi amintite laptele de var si apa fenolica excedentara rezultata la Uzina Cocso-Chimica. Umezirea ncarcaturii se realizeaza n doua etape: n prima etapa, la toba de amestec primara, cantitatea de apa introdusa n sarja trebuie sa fie apropiata de cea optima, urmnd ca n etapa a doua la toba de amestec secundara, apa introdusa sa asigure n totalitate formarea structurii globulare. Prescrierea debitului orar de apa introdusa la fiecare toba de amestec primara, n functie de debitul de material, se face n regim automat din camera de comanda a Statiei Dozare existnd si posibilitatea efectuarii unor corectii n regim normal de la fiecare toba. La toba de amestec secundar, prescrierea debitului n regim automat se executa din dispeceratul din Corpul Principal, iar orice corectie se face manual prin modificarea nivelului debitului prescris. Cantitatile de apa prescrise la cele doua tobe de amestec, se stabilesc n functie de structura amestecului de materii prime componente, de umiditatea acestora si de cantitatea de retur introdusa n ncarcatura.

B.

Amestecarea ncarcaturii

Aceasta operatie se realizeaza n tobele de amestec dupa o prealabila umezire. n urma amestecarii se obtine structura ncarcaturii care poate fi celulara sau globulara. Structura celulara se obtine n cazul duratelor de amestecare scurte, cu minereuri fine, iar cea globulara este caracterizata de prezenta n numar mare a unor micropelete de diferite dimensiuni, dar cu rezistenta de strivire apreciabila. La structura globulara, desi porozitatea poate fi inferioara structurii celulare, permeabilitatea este superioara, din cauza diametrului echivalent mai ridicat. n acest caz, permeabilitatea se pastreaza n timpul aglomerarii, favoriznd obtinerea vitezelor verticale de sinterizare cu valoare ridicata. Cantitatea de micropelete, stabilitatea si comportarea lor pna la asezarea ncarcaturii crude pe masinile de aglomerare, depind de omogenitatea granulometrica a amestecului, de natura mineralogica, cantitatea de apa si viteza de rotatie a tobei. Caracteristic acestei structuri este existenta n micropelete a unor centri de peletizare, reprezentati de particulele relativ grosiere, n jurul carora sunt colectate particule fine. Dimensiunea granulelor - centri de peletizare, numite si nuclee, este de obicei cuprinsa ntre 1si 4 mm, n timp ce particulele colectate au dimensiuni mai mici (sub 1 mm). Particulele mai 39

mari de 4 mm, numite si inerte nu influenteaza semnificativ nivelul de formare a micropeletelor, de obicei nelund parte la procesul de peletizare. Rolul activ al granulelor relativ mari explica influenta pozitiva a returului de aglomerat asupra procesului de sinterizare. Durata totala de amestecare n tobele de amestec, constituie un factor determinant n obtinerea unei structuri de ncarcatura integral globulara. La FA-2 aceasta durata este de 6-7 minute. Odata cu cresterea duratei de amestecare n tobe pna la 10 minute, la o umiditate a sarjei de 7,5 - 10 %, creste greutatea volumetrica si permeabilitatea acesteia.

3.10. Caracteristici privind ncarcarea si aprinderea materialului pe masinile de aglomerare Pentru realizarea ncarcaturii pe gratarele masinilor de aglomerare a unui strat cu o compozitie uniforma din punct de vedere a distributiei componentilor din ncarcatura, deci pentru realizarea unei permeabilitati si a unui regim termic uniform pe toata sectiunea stratului, ceea ce permite o sinterizare uniforma a ntregului material pe sectiunea lui, este strict necesara asigurarea tuturor conditiilor de pregatire prealabila a amestecului de aglomerare. Ca indice a calitatii pregatirii ncarcaturii se considera permeabilitatea la gaze, compozitia granulometrica a ncarcaturii si continutul de carbon si apa n diferite zone ale stratului ncarcat pe masini. Permeabilitatea stratului constituie un regulator al alimentarii procesului de aglomerare cu aerul necesar. n momentul n care valoarea ei depaseste optimul, se obtine o aspiratie excesiva de aer prin strat, ceea ce are ca efect mai nti o crestere a cantitatii de combustibil ars n unitatea de timp si apoi o scadere a cantitatii de caldura recuperata si ca urmare, o crestere a consumului specific de cocs. Cantitatea de caldura recuperata prin schimbul de caldura realizat ntre aerul filtrat din strat si aglomeratul care constituie sursa de caldura, este factorul care conditioneaza direct gradul de utilizare a combustibilului n strat si randamentul termic general al procesului. Gradul de recuperare a caldurii prin aerul ce filtreaza stratul de aglomerat format, este dependent de porozitatea aglomeratului. Se cunoaste faptul ca ntre greutatea specifica a amestecului si cea a aglomeratului, exista o interdependenta din care rezulta ca dintr-un amestec cu greutate volumetrica mai mare, va rezulta un aglomerat cu o greutate specifica mai mare, iar aglomeratul va avea o porozitate mai mica. Reducerea porozitatii stratului de aglomerat, constituie pna la o anumita limita, baza pentru obtinerea unui grad de recuperare a caldurii mai ridicat prin aerul ce filtreaza aglomeratul produs, aceasta datorndu-se n principal cresterii vitezei de schimb termic prin strat. Pentru o buna calitate a amestecului ncarcaturii, diferenta dintre continutul maxim si minim de carbon sau apa din sarja, din probe prelevate la intrarea materialului pe masini, nu trebuie sa depaseasca 0,3 % pentru carbon si 0,5 % pentru apa.

A.

ncarcarea materialului pe masinile de aglomerare 40

ncarcarea cu material a masinilor se realizeaza prin intermediul benzilor oscilante ce alimenteaza buncarele de sarja al masinilor si a tamburilor extractori, cte una la fiecare masina. Materialul trebuie ncarcat pe masinile de aglomerare astfel nct sa se aseze uniform pe toata latimea lor, evitndu-se segregarea sau compactarea. n cazul aparitiei fenomenului de segregare, granulele cu dimensiuni mai mari se vor aseza n straturile inferioare ale ncarcaturii, iar particulele mai mici n straturile superioare. Prin acest mod neomogen de dispunere a granulelor care formeaza ncarcatura, este favorizata desfasurarea unui proces de sinterizare necorespunzator ce duce la scaderea calitatii aglomeratului obtinut. Astfel este foarte posibil ca particulele de cocs sa nu fie uniform distribuite n masa de ncarcatura, facnd posibila aparitia n partea de sus a stratului a unui deficit de cocs. Acest lucru influenteaza nefavorabil aprinderea stratului sub focar, conducnd la obtinerea la suprafata a unei cantitati de material nesinterizat, iar n masa lui apar zone incomplet sinterizate, crescnd astfel returul de aglomerat. n ceea ce priveste calcarul, bucatile mari existente n masa acestuia, care se aseaza la baza ncarcaturii de pe masina, conduc la formarea unui aglomerat cu pori neuniformi si putin rezistent. Din punct de vedere a compozitiei chimice, calcarul distribuit neuniform n ncarcatura, conduce la aparitia unor variatii mari ale bazicitatii aglomeratului. Aparitia fenomenului de compactare are o influenta negativa asupra permeabilitatii la gaze a stratului, conducnd la o desfasurare lenta a procesului de sinterizare, adica la o micsorare a vitezei de aglomerare si deci la o scadere a productivitatii masinilor de aglomerare. Cresterea gradului de compactare conduce la scaderea permeabilitatii ncarcaturii. nainte ca materialele ce formeaza ncarcatura sa ajunga pe masina de aglomerare, pe suprafata ei se aseaza un strat de aglomerat clasa 15 - 25 mm - pat de aglomerare, ce are rolul de a proteja gratarele masinii mpotriva distrugerii lor de catre zona de ardere, care avanseaza pe verticala n timpul sinterizarii, pna la baza stratului de material si de a nu permite nfundarea spatiilor dintre gratare cu material, lucru ce ar mpiedica trecerea normala a gazelor arse. Grosimea stratului de pat este cuprinsa ntre 30 si 40 mm. Patul este repartizat uniform pe toata latimea masinii dintr-un buncar intermediar situat deasupra capului de ntoarcere a masinii. n vederea transformarii ncarcaturii prin sinterizare n aglomerat, aceasta este asezata peste stratul de pat ntr-un strat a carui naltime este de 500 mm. naltimea stratului este stabilita n functie de permeabilitatea sa, capacitatea de aspiratie, natura mineralogica a amestecului si viteza verticala de sinterizare. naltimea stratului influenteaza productivitatea masinii, calitatea aglomeratului si consumul de cocs. Dupa ncarcarea masinii si nainte de intrarea materialului sub cuptorul de aprindere are loc o netezire si o usoara tasare a materialului.

B.

Aprinderea stratului

Aprinderea are rolul de a amorsa arderea combustibilului din stratul superficial al amestecului supus sinterizarii. Aceasta se realizeaza prin trecerea materalului pe sub un cuptor de 41

aprindere, ntr-un interval de timp cuprins ntre 40 si 90 de secunde, la temperaturi ale suprafetei acestuia de cca. 800 -10000. Temperatura dezvoltata de cuptor la suprafata ncarcaturii este suficient de mare pentru nceperea sinterizarii stratului superior si de deplasare pe verticala a procesului de ardere n interiorul stratului cu ajutorul aerului aspirat. Pentru aprindere, fiecare masina de aglomerare are prevazut un focar cu arzatoare lamelare cu urmatoarele caracteristici: numar de arzatoare: 3 temperatura de regim: 12500C consum mediu gaz metan: 360 Nm3/h consum de aer: 3960 Nm3/h, la un exces de aer de 1,1

influenta pe care o exercita aprinderea asupra procesului de sinterizare, se manifesta prin temperatura la care este ncalzit stratul superficial al amestecului de aglomerare n momentul aprinderii. Aceasta valoare are un domeniu strns de variatie si depasirea limitei superioare conduce la formarea unei cruste compacte, putin permeabila, dar extrem de friabila, iar o temperatura de aprindere sub limita inferioara conduce la formarea unui strat de material nesinterizat, care trece integral n retur. n cuptor trebuia sa existe o temperatura uniforma pe toata suprafata amestecului. La fel de importanta este si durata de aprindere a stratului sub focar. O durata mica de aprindere conduce la obtinerea unei turte de aglomerat cu continut ridicat de material neaglomerat, iar o durata mare conduce la zgurificarea stratului superior, nsotita de formarea unor puncte calcinate puternic. Sunt conditii bune de aprindere cnd apare o zgurificare usoara. Durata optima de aprindere este cuprinsa ntre 60 - 90 secunde. Aprinderea stratului de material de pe masini este influentata de urmatorii factori: permeabilitatea ncarcaturii la gaze; umiditatea ncarcaturii; depresiunea sub cuptor; bazicitatea ncarcaturii.

Permeabilitatea ncarcaturii la gaze are un rol important, deoarece influenteaza accesul caldurii n strat, n timpul aprinderii. Cu ct creste permeabilitatea la gaze, devine mai mare influenta conditiilor de aprindere. Pentru o depresiune normala n cuptor si la umiditati peste 9 %, prelungirea duratei de aprindere cu acelasi aport de caldura (durata prelungita de aprindere cu o cantitate micsorata de caldura), exercita o influenta favorabila asupra randamentului de material aglomerat. La umiditati mai scazute, la care corespunde o permeabilitate mai scazuta, influenta conditiilor de aprindere asupra sinterizarii devine mai mica, dar se mentin efectele n ceea ce priveste viteza de sinterizare, proportia de retur, randamentul de material aglomerat si rezistenta la toba. 42

Aprinderea stratului de material este influentata si de marimea depresiunii sub cuptoare. Daca depresiunea este prea mica, gazele arse nu mai pot fi absorbite complet, ele mpiedicnd arderea gazului metan deasupra suprafetei de ardere. n acest caz este frnat transferul de caldura spre interiorul stratului de sarja de la suprafata, unde ar trebui sa se aprinda cocsul. Daca depresiunea este prea mare, caldura trece prea repede prin toata masa de amestec crud si nu se concentreaza n locul unde este nevoie de ea pentru formarea frontului de ardere. n acest caz, aglomeratul nu este bine format si creste cantitatea de retur. Marimea aportului de caldura pe perioade scurte nu compenseaza efectul nefavorabil a unei depresiuni ridicate.

n cazul insuficientei de aer, flacara devine rosiatica, fara stralucire, iar la un surplus de aer flacara este transparenta, cu stralucire slaba. La reducerea sau crestera debitului de gaz se va reactiona corespunzator si asupra debitului de aer. Scaderea temperaturii de aprindere se poate datora raportului incorect ntre gaz si aer, a cantitatii insuficiente de gaz sau a surplusului de umiditate n ncarcatura. Cnd debitul de gaz este insuficient, acesta se mareste, executndu-se concomitent si o reglare corespunzatoare a raportului aer-gaz. Daca micsorarea temperaturii este cauzata de umiditatea n exces a ncarcaturii, se mareste timpul de trecere a materialului pe sub focar, prin micsorarea vitezei masinii de aglomerare si se iau masuri imediate de reducere a cantitatii de apa n ncarcatura. O buna functionare a focarelor de aprindere, o reglare corecta a temperaturii si distribuirea uniforma a acesteia pe ntreaga suprafata de material ce trebuie amorsata, fac ca la iesirea de sub focar, stratul de aglomerat sa pastreze o suprafata incandescenta, uniforma, pe o lungime de 1,5-3 m, fara a prezenta pete ntunecate, ca efect al aprinderii neuniforme. Pe masura racirii, suprafata devine de culoare neagra, mata si bine sinterizata. O suprafata lucioasa indica o temperatura de aprindere prea mare, iar cnd suprafata este nesinterizata, temperatura este prea mica. n aceste situatii se va micsora sau mari debitul de gaz.

3.11. Caracteristici privind sinterizarea ncarcaturii Sinterizarea este un proces de transformare n bucati a minereurilor marunte si fine pe masina de aglomerare, sub influenta caldurii rezultate din arderea combustibilului solid (cocs) introdus n ncarcaturile pregatite special n acest scop. Procesul de sinterizare ncepe din momentul aprinderii cocsului existent n stratul superficial al materialului ncarcat pe masina de aglomerare, la trecerea pe sub cuptorul de aprindere si se continua apoi n profunzime, pe verticala pna la gratarele masinii, sub influenta aerului aspirat din atmosfera. n timpul procesului de aglomerare, dupa aprindere, n strat, de sus n jos se disting 5 zone: zona de racire a aglomeratului format si de prencalzire a aerului aspirat; zona de ardere a combustibilului si de aglomerare a ncarcaturii; zona de prencalzire a ncarcaturii (cu gaze fierbinti); 43

zona de uscare a ncarcaturii (se elimina apa);

zona de supraumezire a ncarcaturii (prin condensarea vaporilor de apa din straturile superioare).

Schema 3.11. Schema procesului de sinterizare n general, naltimea zonei de uscare este de 5-30 mm, iar durata mentinerii unei particule de minereu n zona de uscare este de 2-13 minute. Procesul de deshidratare n ansamblu decurge n zona de uscare si prencalzire a amestecului, iar uneori se prelungeste si n zona de ardere a combustibilului. Datorita vitezei mari de aglomerare, viteza de disociere a carbonatilor si oxidului superior de fier n timpul aglomerarii este foarte mare. Durata maxima a disocierii carbonatilor este de 2 3 minute, aceasta datorndu-se faptului ca descompunerea carbonatilor are loc, n cea mai mare parte, n zona de ardere a combustibilului, deci la temperaturi ridicate: CaCO3 = CaO +CO2 (la peste 8000C) 3 Fe2O3 = 2 Fe3O4 +1/2 O2 (ntre 1257 - 13230C) Totodata, n zona de temperaturi ridicate, sub actiunea reducatoare a carbonului din combustibil, a oxidului de carbon si n parte, a hidrogenului rezultat din descompunerea umiditatii ncarcaturii, se formeaza oxid magnetic de fier si oxid feros, dupa reactiile: 3Fe2O3 + C =2 Fe2O4 + CO Fe3O4 + C =3FeO + CO

3Fe2O3 + CO = 2Fe3O4 + CO2 Fe3O4 + CO =3FeO + CO2 44

Reactiile de reducere a oxidului feric sunt favorizate cnd n ncarcatura se gaseste o cantitate de carbon excedentara. n cadrul proceselor din perioada de crestere a temperaturii pna la aparitia gazelor lichide, fac parte si reactiile dintre fazele solide ale amestecului de aglomerare. Aceste reactii au loc numai n zonele de contact dintre granulele de minereu, cocs, fondanti, etc., prin difuziunea ionica de la o faza la alta. Abundenta oxidului feros si a oxidului magnetic de fier, n prezenta bioxidului de siliciu n zona de ardere a stratului supus aglomerarii, favorizeaza reactiile de formare a silicatilor de fier, dintre care cel mai important este faialita. Reactiile care au loc sunt urmatoarele: 2Fe3O4 + 3SiO2 + 2CO = 3Fe2SiO4 + 2CO2 sau 2FeO + SiO4 = Fe2SO4 Temperatura de topire a faialitei este de 12090C. Faialita, mpreuna cu oxidul feros si bioxidul de siliciu formeaza complecsi de tipul Fe2SiO4, FeO SiO2, care dau eutectice cu temperaturi de topire de 1177-11780C. Faialita, mpreuna cu ceilalti complecsi care se formeaza n zona de ardere, alcatuiesc faza lichida, care poate dizolva alumina si alti oxizi greu fuzibili din ncarcatura. Formarea faialitei nu este posibila dect atunci cnd are loc reducerea hematitei la magnetita, deoarece hematita (Fe2O3) nu reactioneaza cu SiO2 indiferent de timpul de mentinere. Formarea faialitei n stare solida este conditionata de o atmosfera reducatoare. n conditiile realizarii unui aglomerat cu fondanti (adaos de calcar sau var n ncarcatura), majoritatea numarului de contacte se realizeaza ntre CaO si Fe2O3 rezultnd feriti de calciu conform reactiei: nCaO + mFe2O3 = nCaO mFe2O3 Aceasta reactie are loc mult mai rapid ca alte reactii n faza solida. Tabel 3.11.1 Reactanti Produsi de reactie Temperatura de nceput de reactie [0C] 2CaO + SiO2 2CaO SiO2 500 610 690 CaO + Fe2O3 CaO Fe2O3 500 500 45

610 400 CaCO3 + Fe2O3 CaO3 Fe2O3 590 Fe2O4 + SiO2 2FeO SiO2 970

Schema 3.11.a. Interactiunea componentelor stratului de agomerare n faza solida

Temperaturile de nceput de interactiune a CaO cu Fe2O3, sunt mai scazute dect temperaturile de nceput de interactiune a CaO + SiO2, Fe3O4 + SiO2 si altele. Din aceasta cauza, n aceleasi conditii, ntr-un strat cu fondant, pe parcursul reactiilor ntre fazele solide are loc, n principal, formarea feritelor de calciu de tipul CaO 2Fe2O3. Deoarece dupa reducerea hematiei la magnetita, aceasta nu reactioneaza cu oxidul de calciu, formarea feritelor de calciu n stare solida este conditionata de existenta unei atmosfere oxidante. Reactia dintre CaO si SiO2 este explicata prin faptul ca SiO2 are mai mare afinitate fata de CaO, dect fata de FeO, fapt care favorizeaza reactiile: nCaO + mSiO2 = nCaO mSiO2 , n urma carora de produc silicatii de calciu: CaO, 2CaO SiO2, 46

3CaO 2SiO2 si 3CaO SiO2. De asemenea poate avea loc reactia:

Fe2SiO4 + 2CO = Ca2SiO4 + 2FeO, Iar n cazul n care CaO este insuficient n ncarcatura, se formeaza ferosilicati de calciu, conform reactiei: SiO2 + nCaO + (2-n)FeO = (CaO)n (FeO)2-n SiO2