Documente Academic

Documente Profesional

Documente Cultură

Análisis de Riesgos Hassam

Încărcat de

Iván RodríguezDescriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Análisis de Riesgos Hassam

Încărcat de

Iván RodríguezDrepturi de autor:

Formate disponibile

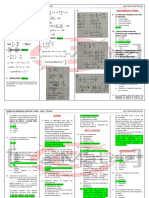

- Anlisis de riesgos

- ARO

- Checklist

- Actos y condiciones

Programa de seguridad

1. analizar los riegos

2. priorizar riesgos

3. prorrateo

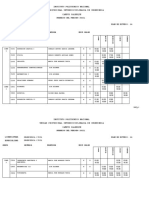

ANALISIS DE RIESGOS

1. En el proceso de recepcin del fruto se pueden contraer enfermedades debido al contacto

de posibles insectos.

2. La planta, no est totalmente asfaltada y el lodo puede contaminar tanto la materia prima,

como las instalaciones.

3. Las reas de ingreso, no estn equipadas adecuadamente, y carecen de supervisin.

4. La maquinaria que se encuentra en el suelo, est altamente contaminada y est sucia llena

de fango.

5. El personal operativo, no utiliza en todo momento la proteccin adecuada, ya que se les

sorprendido en mltiples ocasiones, sin botas ni casco.

6. La iluminacin en ciertos sectores de la planta es deficiente, lo que puede ocasionar

accidentes.

7. El soldador, no tena guantes que lo protegiera y mascarilla, exponindolo a alguna lesin

derivada de la soldadora autgena.

8. Las reposaderas o drenajes, no tienen tapaderas, lo que expone fcilmente a que alguien

caiga en los mismos.

9. El sistema de logstica, es decir los camiones que transportan la materia prima, la llevan al

intemperie y sobrecargados, lo que puede ocasionar un accidente en la carretera o bien

contaminar la materia prima.

10. No existe una correcta organizacin de los materiales que se utilizan, y se encuentran tirados

en el suelo, por lo que se podra dar alguna cada debido a la obstaculizacin.

11. No hay un lugar adecuado para que los empleados de la empresa, realicen sus actividades

alimenticias y de recreacin.

12. Los pasos estn obstaculizados por tuberas y secciones de drenajes.

13. No existe una bodega donde se almacene la materia prima.

14. Los drenajes estn contaminados.

Anlisis de riesgo Riesgo / condicin Posibles soluciones

1. El proceso de

recepcin del fruto no

est controlado.

1. Enfermedad y/o lesin

2. La planta, no est

totalmente asfaltada y

con exceso de lodo.

1. Contaminacin de la MP

2. Provocar Cadas.

3. Fuente de

enfermedades.

3. Las reas de ingreso,

no estn equipadas

adecuadamente, y

carecen de

supervisin.

1. Fomenta los accidentes.

2. Prdidas materiales.

3. Posibles Accidentes.

4. No hay un lugar

adecuado donde

colocar la

herramienta.

1. Tropiezos del personal.

2. Daos al equipo.

3. Prdida de tiempo.

5. El personal operativo,

no utiliza en todo

momento la

proteccin adecuada,

ya que se les

sorprendido en

mltiples ocasiones,

sin botas ni casco.

1. Lesiones graves.

2. Lesiones leves.

3. Ausencia debido a alguna

lesin.

6. La iluminacin en

ciertos sectores de la

planta es deficiente.

1. Cadas o tropiezos.

2. Accidentes con la

maquinaria.

3. Contaminacin.

7. No se utiliza la

indumentaria correcta

en el rea de

soldadura.

1. Quemaduras.

2. Traumas.

3. Ceguera.

8. Las reposaderas o

drenajes, no tienen

tapaderas.

1. Cadas.

2. Prdidas materiales.

3. Inundacin.

9. El sistema de logstica,

es decir los camiones

que transportan la

materia prima, la

llevan al intemperie y

1. Contaminacin.

2. Perdidas econmicas.

3. Enfermedades.

sobrecargados.

10. No existe una correcta

organizacin de los

materiales que se

utilizan, y se

encuentran tirados en

el suelo

1. Cadas

2. Propiciar accidentes.

11. No hay un lugar

adecuado para que los

empleados de la

empresa, realicen sus

actividades

alimenticias y de

recreacin.

1. Enfermedades

2. Mareos.

3. Contaminacin.

4. estrs

12. Los pasos estn

obstaculizados por

tuberas y secciones de

drenajes.

1. Accidentes.

2. Goles en la cabeza.

13. No existe una bodega

donde se almacene la

materia prima.

1. Contaminacin cruzada.

14. Los drenajes estn

obstaculizados y no

estn sealizados.

1. Condiciones inseguras.

2. Cadas y golpes.

3. Inundaciones.

4. contaminacin

S-ar putea să vă placă și

- Programa de Seguridad e Higiene IndustrialDocument5 paginiPrograma de Seguridad e Higiene IndustrialIván RodríguezÎncă nu există evaluări

- Procedimiento CalicatasDocument12 paginiProcedimiento Calicatasfedeaguilera2014Încă nu există evaluări

- Lineas InternasDocument6 paginiLineas InternasAngel Wladimir Osorio RodriguezÎncă nu există evaluări

- Procedimiento de Seguridad Colcacion de SolerasDocument6 paginiProcedimiento de Seguridad Colcacion de SolerasAlejandro Andres Filippi100% (1)

- 02-Simulacro Derrame MATPEL 27-06-2021Document9 pagini02-Simulacro Derrame MATPEL 27-06-2021Seguridad Bateas GR InpeconÎncă nu există evaluări

- Pets 13 - Compactación de Material de Relleno - HuaronDocument3 paginiPets 13 - Compactación de Material de Relleno - HuaronAndrea McfaddenÎncă nu există evaluări

- 1ra. Clase 11va. Promocion Curso-Taller Maestro Constructor PDFDocument37 pagini1ra. Clase 11va. Promocion Curso-Taller Maestro Constructor PDFoeaonuÎncă nu există evaluări

- Observaciones de LabeyrieDocument2 paginiObservaciones de Labeyriecarlos enrique oyola abadÎncă nu există evaluări

- Trabajo de GradoDocument4 paginiTrabajo de GradoluisÎncă nu există evaluări

- Charla Induccion Agricola Faena de CosechaDocument14 paginiCharla Induccion Agricola Faena de CosechanoliveraabacaÎncă nu există evaluări

- Prevención de Riesgos VialesDocument15 paginiPrevención de Riesgos Vialescarlos.kharÎncă nu există evaluări

- Maquinarias y Utensilios en ListaDocument31 paginiMaquinarias y Utensilios en ListaAlejandra Pisfil Gonzales100% (1)

- PETS Limpieza de Cunetas 2020Document2 paginiPETS Limpieza de Cunetas 2020Joel CruzÎncă nu există evaluări

- Riesgos en Almacen LogisticoDocument18 paginiRiesgos en Almacen LogisticoKristina SlipchencoÎncă nu există evaluări

- Pets 01 - Recepcion de AditivoDocument2 paginiPets 01 - Recepcion de AditivoGleny PerezÎncă nu există evaluări

- Tpnº2 Segii Ojeda Betina BelénDocument13 paginiTpnº2 Segii Ojeda Betina BelénCarlos CañeteÎncă nu există evaluări

- TP Horizonte Profundo Carlos SantacruzDocument2 paginiTP Horizonte Profundo Carlos Santacruzcarlos santacruzÎncă nu există evaluări

- Empresa Vidriera FenabelDocument1 paginăEmpresa Vidriera FenabelMuciño Sanchez XimenaÎncă nu există evaluări

- Das SupervisorDocument5 paginiDas SupervisorAlondra ZumelzuÎncă nu există evaluări

- Aec. Evaluación de RiesgosDocument3 paginiAec. Evaluación de RiesgosIbai Meruelo GarciaÎncă nu există evaluări

- Procedimiento para El Manejo, Transporte, Almacenamiento de Productos de PlomoDocument5 paginiProcedimiento para El Manejo, Transporte, Almacenamiento de Productos de PlomoDaniel PérezÎncă nu există evaluări

- AST de Obrero Costado de BuqueDocument3 paginiAST de Obrero Costado de BuqueOmar SangronaÎncă nu există evaluări

- Guía #1. FundicionDocument36 paginiGuía #1. FundicionNancy DuránÎncă nu există evaluări

- Procedimiento de Seguridad Colcacion de SolerillasDocument5 paginiProcedimiento de Seguridad Colcacion de SolerillasAlejandro Andres FilippiÎncă nu există evaluări

- Comisión Mixta de Seguridad e HigieneDocument22 paginiComisión Mixta de Seguridad e HigieneAnel RodriguezÎncă nu există evaluări

- Procedimiento de Trabajo Seguro Descarga de Contenedores y ModulosDocument10 paginiProcedimiento de Trabajo Seguro Descarga de Contenedores y ModuloslalorebolledoÎncă nu există evaluări

- 02-ODI - Ayudante de BodegaDocument4 pagini02-ODI - Ayudante de BodegaKarla Colipan Saavedra100% (1)

- A.R.T Prueba Hidrostatica KM 38.9Document8 paginiA.R.T Prueba Hidrostatica KM 38.9Reinaldop04Încă nu există evaluări

- Trabajo Practico N°1 (Planta de Silos) - Seguridad II - Tomas, Luna BelénDocument9 paginiTrabajo Practico N°1 (Planta de Silos) - Seguridad II - Tomas, Luna BelénZuni BeronÎncă nu există evaluări

- Final Diagnostico de Seguridad en Obra 1Document10 paginiFinal Diagnostico de Seguridad en Obra 1Ashly Asmat FuentesÎncă nu există evaluări

- 012 Colocacion de Tuberia ConduitDocument8 pagini012 Colocacion de Tuberia ConduitmarcoaparrafÎncă nu există evaluări

- IPERDocument40 paginiIPERRichard Castillon100% (4)

- Analisis Seguro de TrabajoDocument7 paginiAnalisis Seguro de TrabajoNelson Guillermo Arce OrregoÎncă nu există evaluări

- Formato de Identificacion de RiesgosDocument3 paginiFormato de Identificacion de RiesgosSALVADOR ALEJANDRO OJEDAÎncă nu există evaluări

- Informe Hys (Construccion)Document5 paginiInforme Hys (Construccion)Carlos ArgañarazÎncă nu există evaluări

- 8 Posibilidades de Causas de AccidentesDocument2 pagini8 Posibilidades de Causas de AccidentesDanielÎncă nu există evaluări

- 06 - ODI - BodegueroDocument4 pagini06 - ODI - BodegueroKarla Colipan SaavedraÎncă nu există evaluări

- PETS 360 Control de Densidad de Material de CampoDocument1 paginăPETS 360 Control de Densidad de Material de CampoAlex Darkami Castro MelendezÎncă nu există evaluări

- Practica 8 - Riesgos PDFDocument4 paginiPractica 8 - Riesgos PDFJULISSA KATHERINE GUZMAN RIOSÎncă nu există evaluări

- 1ra Clase 11va Promocion Curso Taller Maestro Constructor PDFDocument37 pagini1ra Clase 11va Promocion Curso Taller Maestro Constructor PDFMaria Laura RosarioÎncă nu există evaluări

- Actos InsegurosDocument10 paginiActos InsegurosFrancisco DazaÎncă nu există evaluări

- Rodamex FinalDocument28 paginiRodamex FinalSilvia H MirelesÎncă nu există evaluări

- Reunión 5 Minutos - Enero 2023 AdminDocument28 paginiReunión 5 Minutos - Enero 2023 AdminmoisesÎncă nu există evaluări

- Informe AcuñaduraDocument22 paginiInforme AcuñaduraClaudio Esteban García CopaÎncă nu există evaluări

- Actos y Condiciones InsegurasDocument21 paginiActos y Condiciones InsegurasLau TorresÎncă nu există evaluări

- SGRV Pts 000 YesoDocument5 paginiSGRV Pts 000 YesoBLANCAÎncă nu există evaluări

- Casos Practicos 1Document10 paginiCasos Practicos 1Marco Banda IbañezÎncă nu există evaluări

- Trabajo 21 Accidentes 19.05.21Document75 paginiTrabajo 21 Accidentes 19.05.21Luz Esmeralda Ticlavilca SuarezÎncă nu există evaluări

- Higiene, Entregable 2 S.R Trabajo FinalDocument8 paginiHigiene, Entregable 2 S.R Trabajo FinalJaren toliver Rodriguez MesarinaÎncă nu există evaluări

- Charla de Orden y LimpiezaDocument1 paginăCharla de Orden y LimpiezaFrank Gomer Gonzales ArroyoÎncă nu există evaluări

- Guía Sobre Seguridad de en El Muestreo de Suelos PDFDocument5 paginiGuía Sobre Seguridad de en El Muestreo de Suelos PDFMaría Clau KerguelénÎncă nu există evaluări

- P-Opm 072 Empacado de Anfo.Document4 paginiP-Opm 072 Empacado de Anfo.Sandra RuizÎncă nu există evaluări

- SECION 3 Riesgos en Industrias AlimentariasDocument21 paginiSECION 3 Riesgos en Industrias AlimentariasJeydon CervantesÎncă nu există evaluări

- Poe Cambio de Polines BDocument11 paginiPoe Cambio de Polines BLissiem Lino Chañi Castro100% (2)

- Protocolo Simulacros BMDocument5 paginiProtocolo Simulacros BMnatalia mariaÎncă nu există evaluări

- Envasado de conservas vegetales. INAVO109De la EverandEnvasado de conservas vegetales. INAVO109Încă nu există evaluări

- UF0010 - Preparación del terreno para instalación de infraestructuras y plantación de frutalesDe la EverandUF0010 - Preparación del terreno para instalación de infraestructuras y plantación de frutalesÎncă nu există evaluări

- UF0008 - Instalaciones, su acondicionamiento, limpieza y desinfecciónDe la EverandUF0008 - Instalaciones, su acondicionamiento, limpieza y desinfecciónÎncă nu există evaluări

- Mantenimiento y manejo de invernaderos. AGAH0108De la EverandMantenimiento y manejo de invernaderos. AGAH0108Evaluare: 1.5 din 5 stele1.5/5 (2)

- Manejo, riego y abonado del suelo. AGAF0108De la EverandManejo, riego y abonado del suelo. AGAF0108Încă nu există evaluări

- Honda 5FNYF3H9XBB049717 AllSystemDTC 20210918113204Document2 paginiHonda 5FNYF3H9XBB049717 AllSystemDTC 20210918113204Iván RodríguezÎncă nu există evaluări

- Hoja de Vida Iván RodríguezDocument3 paginiHoja de Vida Iván RodríguezIván RodríguezÎncă nu există evaluări

- Radiadores e Intercambiadores para PrecocidoDocument6 paginiRadiadores e Intercambiadores para PrecocidoIván RodríguezÎncă nu există evaluări

- Investigación KPIDocument4 paginiInvestigación KPIIván RodríguezÎncă nu există evaluări

- Reorganizacion Bodega MPDocument188 paginiReorganizacion Bodega MPIván RodríguezÎncă nu există evaluări

- Diagrama de Flujo Cuñero ExternoDocument2 paginiDiagrama de Flujo Cuñero ExternoIván RodríguezÎncă nu există evaluări

- Cap-1 - Administración en Un Entorno DinámicoDocument13 paginiCap-1 - Administración en Un Entorno DinámicoIván Rodríguez0% (1)

- Ensayo Corte y TorsionDocument15 paginiEnsayo Corte y TorsionIván RodríguezÎncă nu există evaluări

- Caso Planeación RRHHDocument2 paginiCaso Planeación RRHHIván RodríguezÎncă nu există evaluări

- Trabajo en FrioDocument45 paginiTrabajo en FrioIván Rodríguez50% (2)

- Introducción Gastos FabDocument1 paginăIntroducción Gastos FabIván RodríguezÎncă nu există evaluări

- Ejercicio de PresupuestoDocument5 paginiEjercicio de PresupuestoIván RodríguezÎncă nu există evaluări

- Cartas de RingelmannDocument4 paginiCartas de RingelmannIván Rodríguez100% (1)

- Matriz - Riesgos Sofia CañizalesDocument13 paginiMatriz - Riesgos Sofia Cañizalesmilan7981Încă nu există evaluări

- Cannalife CompanyDocument5 paginiCannalife CompanyTatiana SuarezÎncă nu există evaluări

- Acta - Fabricación de FiltrosfffDocument4 paginiActa - Fabricación de FiltrosfffPaty ChiluisaÎncă nu există evaluări

- SENTENCIA DEL TRIBUNAL CONSTITUCIONAlDocument12 paginiSENTENCIA DEL TRIBUNAL CONSTITUCIONAlGerson Jhair MONTAÑO QUISPEÎncă nu există evaluări

- Anexo 6-1Document3 paginiAnexo 6-1Diana BandaÎncă nu există evaluări

- Gen ReporteroDocument19 paginiGen ReporteroYazmín Itzel Avilés RomoÎncă nu există evaluări

- Parcial - Escenario 4 - PRIMER BLOQUE-TEORICO - PRACTICO - IMPUESTO A LAS VENTAS Y RETENCION EN LA FUENTEDocument11 paginiParcial - Escenario 4 - PRIMER BLOQUE-TEORICO - PRACTICO - IMPUESTO A LAS VENTAS Y RETENCION EN LA FUENTEدارتبوارد المدينة المنورةÎncă nu există evaluări

- UreaDocument41 paginiUreaFernanda MartinezÎncă nu există evaluări

- Variedades 610Document8 paginiVariedades 610Mónica LozaÎncă nu există evaluări

- Clase 1ro BGU Derechos Economicos, Sociales y CulturalesDocument4 paginiClase 1ro BGU Derechos Economicos, Sociales y Culturalesnicol lopezÎncă nu există evaluări

- Gorila de MontañaDocument39 paginiGorila de MontañaJuan Camilo Fajardo GallegoÎncă nu există evaluări

- Evaluación Semana 3 Manipulacion de AlimentosDocument4 paginiEvaluación Semana 3 Manipulacion de AlimentosAndresFelipeAgudelo0% (1)

- Maniqui Primer ParcialDocument5 paginiManiqui Primer ParcialSol Alejandra Gomez Pinto100% (1)

- Tarea Juan Valencia Serie Electrodos de ReferenciaDocument12 paginiTarea Juan Valencia Serie Electrodos de Referenciajuan valenciaÎncă nu există evaluări

- Unidad 3 - Química Orgánica IDocument39 paginiUnidad 3 - Química Orgánica IVALERIA PEREZ MOREIRAÎncă nu există evaluări

- Elaboracion de Jabones Calendula Manzanilla y MielDocument1 paginăElaboracion de Jabones Calendula Manzanilla y MielServicom ChileSPAÎncă nu există evaluări

- Preguntas Sobre Calderas IndustrialesDocument9 paginiPreguntas Sobre Calderas IndustrialesLarry JacobsonÎncă nu există evaluări

- Evaluaciones Fisica General PDFDocument33 paginiEvaluaciones Fisica General PDFjhoca7875% (4)

- Evaluacion Psicologica-Quiz 2 - CorreccionDocument10 paginiEvaluacion Psicologica-Quiz 2 - CorreccioncatortizÎncă nu există evaluări

- Apuntes de CursoDocument6 paginiApuntes de CursoRicardo Javier DelfinÎncă nu există evaluări

- UPIIP - Civil 22-1Document2 paginiUPIIP - Civil 22-1Manuel de Jesus sanchez MirandaÎncă nu există evaluări

- 001 HDS Beta Quat 4Document4 pagini001 HDS Beta Quat 4Liliana Beru100% (2)

- Acidosis AlcalosisDocument9 paginiAcidosis AlcalosisAna LauraÎncă nu există evaluări

- Solucionario - Simulacro PrecatolicaDocument3 paginiSolucionario - Simulacro PrecatolicaLeonardo QuiñonesÎncă nu există evaluări

- Antecedentes de La Práctica 4Document6 paginiAntecedentes de La Práctica 4GERARDO RODRIGUEZ ZEPEDAÎncă nu există evaluări

- Trabajo Hematología DONACIÓNDocument15 paginiTrabajo Hematología DONACIÓNRebeca Valbuena GarcíaÎncă nu există evaluări

- PL Cnel STD 1700999934 2020 PDFDocument2 paginiPL Cnel STD 1700999934 2020 PDFMick JeffersonÎncă nu există evaluări

- Test Alusti AbreviadoDocument4 paginiTest Alusti AbreviadoFranz Elson Muñico GonzalesÎncă nu există evaluări

- Boletin Semana N°05 - Ciclo 2022-IDocument155 paginiBoletin Semana N°05 - Ciclo 2022-IEduardo Jesús Vega GoñasÎncă nu există evaluări

- 0000000342cnt-Directrices Natatorios Baja 2Document37 pagini0000000342cnt-Directrices Natatorios Baja 2Bruno FreisztavÎncă nu există evaluări