Documente Academic

Documente Profesional

Documente Cultură

Lectia 4

Încărcat de

Liliacul Negru0 evaluări0% au considerat acest document util (0 voturi)

15 vizualizări32 pagininx

Titlu original

Lectia4

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentnx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

15 vizualizări32 paginiLectia 4

Încărcat de

Liliacul Negrunx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 32

Lecia 4 STRUNJIREA

La terminarea leciei, studenii vor avea informaii despre:

- noiuni generale privind strunjirea i mainile unelte folosite

- aplicaia NX Turning

- definirea sculelor si geometriei specifice

- elementele comune operaiilor de strunjire

- operaia de strunjire de degroare i finisare

- operaii de prelucrare axiale executate pe strung

Strunjirea reprezint procedeul de prelucrare prin achiere n care micarea principal

de rotaie este imprimat piesei, iar scula se deplaseaz paralel cu suprafaa piesei.

Strunjirea se realizeaz cu ajutorul strungurilor. Acestea sunt cele mai vechi maini,

datnd nc din vremea Egiptului Antic (1300 .e.n.), cnd erau acionate manual, o

persoan trgea de o sfoar, rotind piesa, iar cealalt folosea un cuit pentru a

ndeprta materialul. Ulterior, odat cu revoluia industrial, puterea motoarelor

acionate de abur a nlocuit-o pe cea manual, permind procese de prelucrare mult

mai uoare i rapide.

Strunjirea are o rspndire mare datorit urmtorilor factori:

* piesele care conin suprafee de revoluie au o pondere destul de mare (arbori, buce

etc.)

* strungurile au o construcie mecanic relativ simpl n comparaie cu mainile de

frezat, iar precizia este ridicat

* productivitate foarte mare

* n cazul strunjirii CNC, programarea (n special cea manual, de la controller) se face

destul de facil n comparaie cu frezarea

Aceti factori fac din strunjire un procedeu ieftin i uor de implementat. Marea limitare

vine ns chiar din natura procesului: necesitatea existenei unei axe de rotaie

4.1 Principiul de lucru i mainile unelte folosite

Strunjirea se realizeaz prin combinarea micrii principale de rotaie executat de

obicei de pies, cu micarea de avans a cuitului. Avansul poate fi rectiliniu n direcie

longitudinala, transversal, nclinat fa de axa micrii principale sau dup o direcie

complex, interpolat.

Prin operaii de strunjire se pot prelucra suprafee:

* cilindrice i conice (exterioare i interioare)

* plane (frontale) prin deplasarea radial a cuitului

* toroidale (n seciune avem un arc de cerc) prin interpolare circular

* fileturi

* datorit posibilitii programrii strungurilor folosind metode CAD/CAM se pot

prelucra i forme de tip free-form (generatoarea este o curb de tip spline).

Utilizarea de dispozitive speciale permite i strunjirea altor suprafee, altele dect cele

de rotaie. Astfel, se pot prelucra suprafee care nu sunt de rotaie dac se imprim

sculei cu ajutorul unor dispozitive speciale, pe lng micarea de avans longitudinal i o

micare radial efectuat dup o anumita lege, sincronizat cu micarea de rotaie a

piesei, obinndu-se astfel piese cu seciune oval, sau de alt form (de genul

camelor). Dezvoltarea mainilor unelte de frezat cu comand numeric a nlocuit ns

aceste metode.

O nou generaie de strunguri CNC permit i controlul numeric al axei de rotaie (de

obicei denumit C) pe lng cele dou axe ale sculei (Z i X). De asemenea, n locul

cuitului de strung poate fi montat o frez antrenat de un motor auxiliar, rezultnd

astfel o main de frezat n 3 axe, axa de rotaie lund rolul celei de a treia axe, n

sistem polar. Datorit puterii sistemelor CAD/CAM i a controllerelor mainilor unelte,

programarea acestora se face foarte facil, chiar i n acest caz destul de dificil (lipsa

unei axe Y propriu zise este preluat de combinaia de axe ZXC). Controllerul

Sinumerik 840 de la Siemens poate face singur transformarea coordonatelor XYZ n

coordonate polare ZXC, programatorul CAM ne mai trebuind s i imagineze calcule

complexe, el considernd n mediul CAM o main clasic de frezat n coordonate

polare XYZ. Alternativ, sistemul CAM poate transforma el coordonatele carteziene n

coordonate polare prin procesul de postprocesare, la main ajungnd acestea din

urm (ZXC).

Dup cum spuneam, mainile unelte folosite sunt strungurile, construite intr-o mare

varietate de tipo-dimensiuni:

* strunguri orizontale caracterizate prin poziia orizontal a axului principal i prin

universalitatea prelucrrilor care se pot executa pe ele

* strunguri carusel (verticale) caracterizate prin poziia vertical a arborelui principal

i destinate prelucrrii pieselor masive, cu diametre mari

* strunguri frontale, destinate prelucrrii pieselor cu dimensiuni mari i lungimi mici

* strunguri revolver, dotate cu o magazie de scule de tip revolver; sunt destinate

prelucrrii pieselor de dimensiuni mici, debitate din bar, precum i a semifabricatelor

turnate sau forjate

* strunguri cu mai multe cuite sau arbori sunt destinate prelucrrii pieselor n

producia de serie mare i caracterizate de posibilitatea prelucrrii simultane cu mai

multe cuite;

Toate aceste strunguri pot beneficia de control numeric fie clasic (NC), fie CNC, acest

ultim caz fiind predominant n zilele noastre. Sistemele CAD/CAM pot genera programe

pentru aceste maini, lucru pe care l vom studia i noi pe parcursul acestui capitol.

4.2 Aplicaia NX Turning

Nevoia de a fabrica piese strunjite reprezint un lucru extrem de comun n industria

actual, precum construcia de maini, industria aerospaial, de automobile. Precum i

n cazul altor domenii de fabricaie, mainile unelte folosite la strunjire au suferit

schimbri rapide datorate progresului tehnologic i necesitii de mbuntire a

productivitii. Noile echipamente de strunjire au fcut progrese remarcabile legate de

automatizare, eficien, universalitate, legate de posibilitatea de a prelucra att prin

frezare ct i prin strunjire.

Modulul Turning utilizeaz Operation Navigator pentru a organiza operaiile i

parametrii. Putem astfel crea operaii de strunjire pentru degroare, finisare, gurire i

filetare. Parametrii acestor operaii, cu ar fi geometria, metodele de fabricare i sculele

pot fi specificate prin grupurile printe, parametrii putnd fi motenii ctre operaiile

subordonate. Ali parametrii vor fi definii n interiorul operaiilor individuale. Pe msur

ce piesa parcurge operaiile din program, semifabricatul dintre operaii (In Process

Workpiece IPW). Se actualizeaz innd cont de modificrile suferite i permite

afiarea grafic a materialului care a mai rmas de ndeprtat. Modulul Turning

permite afiarea acestui semifabricat, dup fiecare operaie generat.

ntruct secvena operaiilor este important, este cel mai bine s vizualizm

Operation Navigator n forma Program Order. Dac operaiile sunt reordonate,

sistemul va recalcula semifabricatul IPW acolo unde este necesar.

Beneficiile utilizrii aplicaiei Turning sunt:

* detectarea automat a regiunilor de prelucrare pentru operaiile de degroare i

finisare, permit obinerea mult mai rapid a rezultatelor, mai ales n cazul operaiilor

succesive.

* posibilitile de animaie a ndeprtrii de material, att n modul 2D ct i n modul

3D, pentru a verifica traseul sculei i a evita coliziunea acesteia cu piesa sau

elementele de fixare.

* rapiditatea de a crea scule i operaii de strunjire, frezare sau gurire n aceeai

sesiune de programare, n cazul mainilor multifuncionale.

* posibilitatea de a crea programe de comand numeric pentru mainile cu mai muli

arbori, putem astfel programa separat operaiile pentru fiecare arbore i apoi reordona

operaiile prin sincronizare.

Pentru a crea un mediu de strunjire n aplicaia NX Turning este necesar s iniializm

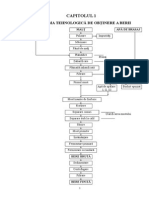

opiunea turning din fereastra definirii template-ului CAM (vezi Fig. 4-1). Acest lucru

va crea n fiierul curent grupuri printe specifice lucrului cu NX Turning (Method,

Geometry).

Fig. 4-1 Iniializarea template-ului Turning

Succesiunea activitilor n cadrul aplicaiei Turning.

* crearea setup-ului de fabricaie

** crearea sau asamblarea solidelor ce reprezint piesa i semifabricatul;

** stabilirea sistemului de coordonate MCS;

** definirea piesei i semifabricatului n cadrul operaiei de selectare a geometriei;

** crearea sau selectarea sculelor (opional poate fi fcut i n cadrul operaiilor).

* crearea operaiilor de prelucrare. n general, n funcie de piesa dat, ordinea

aproximativ ar putea fi urmtoarea:

** strunjire frontal

** gurire axial

** strunjire de degroare

** strunjire de finisare

** strunjire de canelare

** strunjire de filetare

* activitile finale

** verificarea operaiilor

** postprocesarea

** generarea documentaiei tehnice (Shop Documentation)

4.3 Definirea sculelor

Ca i n alte aplicaii CAM, procesorul de strunjire folosete informaii ale sculei pentru

a calcula traiectoria acesteia. Parametrii sculei sunt bazai pe orientarea ansamblului

scul montat n post scula mainii unelte. Dei spunem c definim noi scule, de fapt ne

folosim de nite template-uri pe care le personalizm n momentul definirii.

Pentru a crea o nou scul apsm butonul Create Tool din toolbarul Insert

sau din meniu: Insert Tool. ntruct avem de-a face cu modulul de strunjire, din

fereastra Create Tool, zona Type, va trebui s ne asigurm c avem selectat

template-ul Turning. n zona Tool Subtype avem toate tipurile de scule pe care le

putem folosi n aplicaia Turning. n mare, se mpart n cteva subcategorii:

* gurire burghie;

* cuite pentru strunjire exterioar OD_80_L, OD_80_R, OD_55_L,

OD_55_R;

* cuite pentru strunjirea interioar ID_80_L, ID_55_L,

BACKBORE_55_L;

* cuite pentru canelare OD_GROVE_L, FACE_GROVE_L,

ID_GROVE_L;

* cuite de filetare OD_THREAD_L, ID_THREAD_L;

* cuite profilate FORM_TOOL.

Fig. 4-2 Alegerea tipului sculei

Dup alegerea subtipului corespunztor se apas butonul OK i se intr n fereastra de

definire a parametrilor sculei (Fig. 4-3).

Fereastra de definire a sculei conine mai multe zone, dintre care cele mai importante

sunt:

* Insert permite definirea formei plcuei. Astfel putem alege din lista ISO Insert

Shape una din opiunile dorite. Acestea sunt formele standard agreate de ctre toi

productorii de scule. Opiunile din lista Insert Position orienteaz partea achietoare

a plcuei producnd o rotaie corespunztoare a arborelui principal.

* zonele Legend i Dimensions permit vizualizarea, respectiv introducerea

parametrilor plcuei. De asemenea, ca i n cazul frezrii, scula poate fi vizualizat i

manevrat n fereastra grafic.

* zonele Insert Size i More permit definirea altor parametri standard ai plcuelor. n

general, toi aceti parametri se regsesc n catalogul productorului de scule.

* tabul Holder permite definirea portsculei . Prin bifarea opiunii Use Turn Holder

activm mai multe regiuni prin care putem defini mrimea i forma acestui suport.

* tabul Tracking permite definirea originii plcuei, origine care va fi aceeai cu cea

din controllerul mainii.

Fig. 4-3 Definirea unui cuit de strung

4.4 Definirea geometriei

Definirea geometriei este un pas important i obligatoriu n aplicaia Manufacturing.

Ca principiu de lucru, cea mai mare parte a geometriei va fi definit prin intermediul

grupurilor printe Geometry. Operaiile de strunjire vor moteni de la aceti prini

geometria corespunztoare, alte elemente geometrice putnd fi specificate n interiorul

operaiei. Dei operaiile motenesc aceeai geometrie, n cadrul acestora vom putea

limita zonele de prelucrat cu ajutorul opiunii Cut Regions. La nivelul grupului printe

Geometry, Cut Regions se numete Containment.

Pentru a crea o nou geometrie se apas butonul Create Geometry din

toolbarul Insert sau din meniu: Insert Geometry. De asemenea, putem crea un

nou grup executnd click dreapta pe printele sub care vrem s-l subordonm apoi

alegem Insert Geometry.

Cel mai adesea ns, editm grupurile Geometry deja existente rezultate n urma

iniializrii template-ului turning. n mod normal sistemul ar trebui s creeze n urma

acestui proces, cei trei prini geometrie MCS_SPINDLE, WORKPIECE,

TURNING_WORKPIECE precum n Fig. 4-4. Operaiile vor fi subordonate grupului

TURNING_WORKPIECE, nu avem posibilitatea definirii geometriei pies i

semifabricat n interiorul operaiei, vom fi obligai s definim aceast geometrie prin

intermediul prinilor corespunztori:

* MCS_SPINDLE are acelai rol ca i n cazul frezrii, i anume definirea sistemului

de coordonate al mainii unelte.

Fig. 4-4 Subordonarea operaiei

* WORKPIECE ca i n cazul frezrii, geometria Workpiece permite definirea piesei

(Part), semifabricatului (Blank) i a elementelor de evitat (Check). Pentru a le

specifica se apas butonul corespunztor din zona Geometry i se selecteaz

geometria dorit.

* TURNING_WORKPIECE este un printe geometrie specific operaiilor de strunjire

ce se creeaz automat la iniializarea template-ului turning. Este subordonat printelui

WORKPIECE motenind de la acesta geometria solid a piesei i a semifabricatului.

Dac acestea au fost definite n mod corespunztor, sistemul va crea automat n

TURNING_WORKPIECE geometria specific strunjirii (graniele 2D ale piesei i

semifabricatului). Crearea automat se face cu ajutorul opiunii Automatic (Fig. 4-5)

din listele corespunztoare piesei i semifabricatului (Part Spun Outline, respectiv

Blank Spun Outline). Dac dorim definirea manual a curbelor ce constituie graniele

piesei i semifabricatului, se alege din lista corespunztoare opiunea None i se apas

butoanele Specify Part Boundaries, respectiv Specify Blank Boundaries, urmnd

s selectm manual respectivele curbe.

Fig. 4-5 Definirea automat a geometriei 2D

Suplimentar geometriei create automat prin iniializarea template-ului turning, putem

aduga noi tipuri:

* TURNING_PART conine doar partea de definire a piesei;

* CONTAINMENT permite definirea limitelor ntre care s se fac prelucrarea; vom

discuta aceste opiuni n cadrul definirii operaiilor, unde sunt mult mai frecvent

utilizate;

* AVOIDANCE definete micrile auxiliare de dinaintea angajrii i dup retragerea

din material. Sunt asemntoare micrilor din operaiile de frezare cu observaia c

putem mpri micarea dup direciile radial i axial selectabile n listele Motion

Type. Suplimentar putem defini mai multe puncte care s controleze traiectoria nainte

i dup prelucrare (zona Approach, respectiv Departure); micrile respective pot fi

vizualizate i n zona Legend. Aceste micri de editare pot di specificate i n

interiorul operaiilor (Non Cutting Moves, paginile Approach i Departure). Dac

sunt definite n cadrul printelui vor fi motenite automat de ctre operaiile

subordonate.

Grupurile printe Method i Program permit au aceleai funcii ca i n cazul frezrii,

cu meniunea c, n cadrul strunjirii metodele poart nume specifice, iar ordinea

operaiilor din cadrul unui program are importan deosebit.

Fig. 4-6 Geometria de evitare (Avoidance)

4.5 Elemente comune ale ferestrelor operaiilor de strunjire

Ferestrele operaiilor de strunjire (degroare i finisare, interioar i exterioar)

prezint cteva elemente comune pe care le vom discuta n cele ce urmeaz,

elementele specifice fiind prezentate n cadrul subcapitolelor corespunztoare. Ca i la

frezare, fereastra este mprit n mai multe zone:

* Geometry permite respecificarea printelui geometrie i editarea sau crearea

unuia nou. Butonul Edit corespunztor regiunii Custom Part Boundary Data, permite

editarea segmentelor de grani, segmente pe care putem specifica adaosuri sau

regimuri de achiere diferite de cele generale.

Definirea regiunilor de prelucrare (Cut Regions) cu ajutorul acestui instrument

putem limita zona pe care dorim s o prelucrm. Atunci cnd apsm butonul

corespunztor sistemul ne introduce n fereastra Cut Regions, sistemul afieaz

un preview al zonei sau zonelor detectate automat pentru a fi prelucrate. Pe msur ce

stabilim diveri parametri, forma zonei se va actualiza corespunztor.

Fereastra Cut Regions conine mai multe zone, cu ajutorul crora putem personaliza

zona de prelucrat:

** cu ajutorul planelor radiale (Radial Trim Plane 1 i 2) cu ajutorul acestora

putem limita zona de prelucrat pe o direcie radial, ntre dou diametre specificate, fie

prin intermediul selectrii punctelor (din lista Limit Option alegem opiunea Point),

fie prin specificarea unor distane (Distance). Dac specificm un singur plan, sistemul

va prelucra doar pn la acel plan, dac specificm dou, prelucrarea se va face ntre

acestea.

** cu ajutorul planelor axiale (Axial Trim 1 i 2) cu ajutorul acestora putem limita

zona de prelucrat pe o direcie axial, n mod similar cazului anterior.

** cu ajutorul punctelor de limitare (Trim Point 1 i 2) prin specificarea punctelor

sistemul va calcula automat zona de prelucrat; dac specificm un singur punct,

sistemul va prelucra doar pn la acel punct, dac specificm dou, prelucrarea se va

face ntre acestea.

** cu ajutorul Region Selection putem selecta individual zonele de prelucrat n cazul

n care, n urma detectrii zonei de prelucrat rezult mai multe regiuni. Din lista

Region Selection alegem Specify i selectm un punct n interiorul regiunii dorite.

** zona Custom Member Settings permite definirea de setri specifice diverselor

regiuni din zona de prelucrare.

** zona Automatic Detection permite personalizarea parametrilor folosii la

detectarea automat a zonelor de prelucrat, cum ar fi mrimea minim i maxim a

suprafeei ce va fi luat n considerare, specificate n cmpurile corespunztoare.

Implicit, mrirea minim de prelucrare este setat 0,03 mm, zonele mai mici nu vor fi

luate n considerare.

Fig. 4-7 Geometria de limitare (Cut Regions)

* zona Cut Strategy permite stabilirea strategiei de prelucrare. Lista Strategy este

diferit n funcie de tipul prelucrrii (degroare, finisare); vom discuta opiunile n

cadrul descrierii operaiilor respective.

* zona Tool permite selectarea unei alte scule din lista Tool, editarea sau crearea

uneia noi. Butonul Select Tracking permite definirea unui punct de referin al sculei.

* zona Path Settings permite mai multe setri printre care:

** schimbarea sau editarea metodei de prelucrare (Method);

** definirea unghiului pe care-l face traiectoria sculei cu direcia orizontal (XC). Putem

specifica acest unghi fie prin introducerea unui unghi (cmpul Angle from XC n

fereastra operaiei sau Angle n fereastra grafic), fie prin specificarea unui vector

(opiunea Vector din lista Level Angle).

** specificarea direciei de prelucrare putem alege ntre Forward (ctre universal) i

Reverse (de la universal ctre captul liber al piesei).

** specificarea stepover-ului Stepover este mrimea dintre dou treceri succesive

ale sculei prin material, aceast mrime poate fi exprimat fie printr-o distan, fie

printr-un procent din diametrul sculei (n cazul frezrii). Are importan ndeosebi n

cazul strunjirii de degroare unde avem mai multe treceri succesive pentru a ndeprta

materialul. Poate fi definit prin mai multe moduri:

*** Constant mrimea stepover-ului are o valoare specificat n cmpul Depth.

Ultima trecere va ndeprta restul de material rmas chiar dac are o valoare mai mic.

*** Multiple permite definirea adncimii de achiere pe fiecare nivel.

*** Number of Levels grosimea materialului va fi ndeprtat printr-un numr

specificat de treceri (cmpul Number of Levels).

*** Variable Average sistemul va calcula un numr minim de treceri avnd grij s

nu depeasc mrimea maxim a pasului pentru fiecare regiune.

*** Variable Maximum sistemul va aplica mrimea maxim a pasului de cte ori va

fi posibil, urmnd ca materialul rmas s fie ndeprtat dintr-o singur trecere.

** Butoanele Cutting Parameters i Non Cutting Moves permit stabilirea

parametrilor pentru micrile de prelucrare i cele auxiliare, netietoare. Coninutul

acestor subferestre este diferit n funcie de tipul operaiei, precum i de setrile din

cadrul aceleai operaii. Vor fi discutate ulterior n cadrul operaiilor pe care le vom

studia.

Celelalte zone (Feeds and Speeds, Machine Control, Program, Actions) au

aceleai funcii ca i n cazul frezrii.

Fig. 4-8 Operaia de strunjire de degroare

4.6 Verificarea traseului sculei

Dup generarea traiectoriei sculei este nevoie de verificarea acesteia. Ca i n cazul

frezrii acest lucru se face prin activarea butonului Verify din zona Actions sau

executnd click dreapta pe o operaie sau grup de operaii din ON i alegnd Tool

Path Verify. Ca i n cazul frezrii, fereastra Tool Path Visualisation are aceleai

opiuni, mai puin tabul 2D Dynamic.

n tabul Replay avem o opiune suplimentar 2D Material Removal ce permite

vizualizarea ndeprtrii de material n mod 2D; ntruct strunjirea este oricum o

operaie 2D, aceast opiune este foarte des utilizat, ea fiind foarte rapid, materialul

fiind ndeprtat n mod dinamic (se actualizeaz fcnd click pe diverse segmente ale

traseului).

Modul 3D Dynamic este similar cu cel din frezare afind ndeprtarea de material n

mod 3D.

Un alt lucru deosebit de util n vizualizarea traiectoriei i a materialului ndeprtat este

vizualizarea instantanee a acestora prin simpla selecie a operaiilor din Operation

Navigator. Pe lng afiarea traiectoriei, sistemul ne prezint (Fig. 4-9):

* materialul ndeprtat n culoarea rou;

* materialul rmas dup prelucrare n culoarea galben;

* materialul piesei finite n culoarea mov.

Fig. 4-9 Afiarea grafic a materialului unei operaii

4.7 Strunjirea de degroare (Rough Turn)

Strunjirea de degroare este operaia prin care se ndeprteaz masiv adaosul de

prelucrare. Pentru a crea o operaie de degroare apsm butonul Create

Operation, alegem din lista Type opiunea turning, iar din Operation Subtype

alegem una din cele patru opiuni:

* ROUGH_TURN_OD operaie de degroare exterioar;

* ROUGH_BACK_TURN strunjire de degroare exterioar invers;

* ROUGH_BORE_ID strunjire de degroare interioar;

* ROUGH_BACK_BORE strunjire de degroare interioar invers.

Vom studia operaia de strunjire exterioar simpl Rough Turn OD datorit utilizrii

frecvente. Mare parte din opiunile ferestrei (Fig. 4-8) au fost explicate anterior, vom

discuta n cele ce urmeaz doar opiunile specifice:

* Cut Strategy strategia de prelucrare reprezint modalitatea n care este ndeprtat

materialul sub forma unor treceri succesive. Avem mai multe opiuni n lista Strategy,

cele mai multe putnd fi att de tip Zig ct i Zig Zag. Zig reprezint modalitatea de

prelucrare n care ndeprtarea materialului se face ntr-o singur direcie (definit n

lista Direction). n modul Zig Zag ndeprtarea materialului se face n ambele direcii,

rezultnd un timp mai scurt de prelucrare. Putem alege ntre urmtoarele opiuni:

Fig. 4-10 Lista cu strategii de prelucrare

** Linear (Zig i Zig Zag) ndeprtarea materialului se face dup nite direcii

liniare paralele ntre ele, definite de unghiul cu direcia orizontal (cmpul Angle from

XC).

** Ramping (Zig i Zig Zag) reprezint modalitatea de ndeprtare a materialului n

care adncimea de tiere este variabil; acest lucru se face prin nclinarea i alternarea

traseelor succesive. Are un avantaj fa de metoda anterioar, prin faptul c punctul de

stres maxim de la contactul dintre scul i material se mut continuu de-a lungul

muchiei de prelucrare prelungind astfel durata de via a plcuei. Alegnd astfel de

metode se activeaz lista Ramping Mode ce definete modalitatea n care se execut

micrile nclinate.

** Contour (Zig i Zig Zag) ndeprtarea materialului se face de-a lungul unor

traiectorii paralele offsetate plecnd de la suprafaa piesei.

** Plunge (Zig i Zig Zag) ndeprtarea materialului se face perpendicular pe

direcia de avans. Este folosit ndeosebi la prelucrarea canalelor.

** Plunge Alternate prelucrarea se face ca i n cazul anterior, numai c alternativ

plecnd din centrul zonei de prelucrare.

** Plunge Castling este asemntoare cu metoda Plunge, diferena const n

optimizarea uzurii sculei.

Fig. 4-11 Strunjire de degroare (strategia Ramping Zig Zag)

* Reversal Mode determin modul n care sunt prelucrate depresiunile (vile) din

zonele de tiere.

* Clean Up reprezint trecerea de final pentru a ndeprta resturile rmase n urma

trecerilor succesive. Din lista Clean Up putem alege una din opiunile legate de

nclinaie (Steep), nivel (Level), putem prelucra tot profilul (All) sau nimic (None).

Limitele Steep i Level de definesc n Cutting Parameters, pagina Contour Types.

*Cutting Parameters n cadrul operaiilor de strunjire de degroare parametrii

principali sunt ordonai n cinci taburi:

** Strategy (Fig. 4-9):

*** zona Cutting conine setri cu privire la modalitatea n care sunt abordate zonele

ce creeaz insule. Astfel, pentru a evita flexarea sculei n canal se poate introduce o

distan de siguran (Relief Plunge Distance to Wall). Lista Relief Cut permite

mprirea materialului de adaos n zone mai mici pentru a evita probleme legate de

mrimea sculelor i prelucrarea materialelor dure. Din lista Dwell after Rough Cut

putem seta un timp (Time) sau un numr de rotaii (Revolutions), dup terminarea

prelucrrii canalului rezultnd astfel o calitate mai bun a suprafeei.

*** zona Cut Constraints permite stabilirea unor adncimi sau lungimi minime de

prelucrare (Minimum Cut Depth, respectiv Minimum Cut Length).

*** zona Cutter Clearance Angles permite definirea unor unghiuri de siguran,

astfel nct pe care s le fac muchia tietoare cu suprafaa de prelucrare (First i

Last Cutting Edge).

Fig. 4-12 Fereastra Cutting Parameters, pagina Strategy

** Stock permite definirea grosimii materialului de adaos rmas dup operaie. Poate

fi definit fie constant (valoare general) ct i separat pe fee (Face) sau pe diametre

(Radial). Avem un adaos pentru degroare i operaia de Cleanup (zona Rough

Stock), adaos pe zonele profilate (Profile Stock), adaos pentru semifabricat (Blank

Stock se adaug la profilul iniial al semifabricatului). n zona Tolerances putem

defini toleranele pe care le va folosi sistemul n determinarea traiectoriei.

** Corners (Fig. 4-13)stabilete modul n care sistemul trateaz colurile n trecerile

de profilare. Colurile sunt mprite n trei categorii: Normal Corners (90

0

), Shallow

(cu o valoare mai mare dect cea definit n cmpul Shallow Minimum Angle) i

Concave Corners (concave). Opiunile din listele corespunztoare pot fi:

*** Roll Around creeaz o traiectorie lin n jurul colului, acesta rezultnd ascuit.

*** Extend creeaz o traiectorie i un col ascuit.

*** Round creeaz o traiectorie circular, colul fiind rotunjit cu o raz introdus n

cmpul Radius.

*** Brake creeaz o teitur a crei valoare poate fi introdus n cmpul Distance.

Fig. 4-13 Fereastra Cutting Parameters, pagina Corners

** Contour Types permite definirea unghiurilor minime i maxime pe care s le fac

feele sau diametrele pentru a fi considerate orizontale sau verticale (zona Face and

Diameter Range). n mod similar se pot defini limitele minime i maxime pentru a fi

considerate nclinate sau drepte (zona Steep and Level Range).

** Profiling prin bifarea opiunii Additional Profiling se activeaz mai multe setri

ce controleaz o trecere de finisare la sfritul operaiei. Poate nlocui n multe cazuri

operaia de finisare propriu-zis, cu condiia folosirii aceleai scule. Aceste setri sunt

practic similare cu cele ntlnite la operaia de finisare pe care o vom discuta ulterior.

* Non Cutting Moves permite setarea micrilor auxiliare, de angajare i retragere

din material, precum i a altor micri de evitare. Conine mai multe taburi:

** Engage (Fig. 4-9)definete micrile de angajare n material. Sunt mprite pe

mai multe categorii:

*** Profiling controleaz angajarea pe pies n timpul trecerii de profilare.

*** Blank controleaz angajarea sculei n semifabricat la nceputul unei micri

liniare.

*** Part controleaz angajarea sculei pe geometria piesei finite.

*** Safe previne intrarea sculei pe suprafa dup ce au fost efectuare numai

angajri n semifabricat; va fi ultima trecere de degroare.

*** Plunge i Initial Plunge controleaz angajarea pentru micrile de tip Plunge.

Toate aceste micri de angajare pot avea diverse forme n funcie de tipul ales din

lista corespunztoare. Astfel putem avea mai multe opiuni:

- Arc-Auto scula se va apropia de material printr-o micare circular.

- Linear-Auto angajarea se face pe direcia primului segment de prelucrare.

- Linear-Delta angajarea pornete dintr-un punct definit prin coordonate avnd ca

origine punctul de angajare (XY).

- Linear angajarea se face pe o distan i la un unghi fa de sistemul de

coordonate WCS.

- Linear-Relative to Cut angajarea se face pe o distan i la un unghi n funcie de

micarea adiacent angajrii.

- Point permite angajarea direct dintr-un punct specificat.

- Two Circles angajarea se face dup dou arce de cerc tangente.

Fig. 4-14 Fereastra Non Cutting Moves, pagina Engage

** Retract definete micarea de retragere dup prelucrare. Se definete n mod

similar cu Engage.

** Clearance permite definirea unor zone de siguran pentru retragerea i

deplasarea sculei de la un traseu la cellalt. Putem defini att o zon de siguran

radial ct i una axial, fie prin specificarea unui punct, fie printr-o distan.

** Aproach i Departure permit definirea micrilor suplimentare pe care le face

scula nainte, respectiv dup prelucrare. Au fost tratate la definirea grupului printe

Avoidance.

** Local Return definete zone n care se retrage scula n interiorul operaiei.

** More setri suplimentare cu privire la micrile auxiliare.

4.8 Strunjirea de finisare (Finish Turn)

Strunjirea de finisare este folosit de obicei ca ultim operaie pentru ndeprtarea

materialului de adaos lsat dup strunjirea de degroare. Avem mai multe tipuri de

finisare n funcie de geometria piesei:

* FINISH_TURN_OD strunjire exterioar;

* FINISH_BORE_ID strunjire interioar;

* FINISH_BACK_BORE strunjire invers.

Pentru a crea o operaie de strunjire de finisare apsm butonul Create

Operation din toolbarul Insert, din lista Type alegem opiunea turning, iar din

zona Operation Subtype alegem iconia corespunztoare celor trei tipuri de finisri.

Fereastra operaiei de finisare este destul de asemntoare cu cea de degroare, vom

discuta n cele ce urmeaz elementele diferite:

* n lista Cut Strategy avem alte tipuri de strategii:

Fig. 4-15 Lista Cut Strategy

** Finish All prelucrarea se face ntr-o traiectorie continu de-a lungul profilului

piesei, indiferent de tipul conturului (nclinat orizonal etc.).

** Down Only prelucrarea se face preponderent pe direcie vertical, de sus n jos;

este util n cazul operaiilor de finisare a canalelor.

** Diameters Only prelucrarea se face doar pe zonele diametrale.

** Faces Only prelucrarea se face doar pe feele verticale.

** Diameter First, Then Faces sunt prelucrate mai nti diametrele apoi feele

verticale.

** Faces First, Then Diameters sunt prelucrate mai nti feele verticale apoi

diametrele.

** Towards Corner vor fi prelucrate numai diametrele sau feele adiacente

colurilor concave.

** Away from Corner ca i n cazul anterior, ns angajarea se face pe o bisectoare

ctre col, prelucrarea fcndu-se n dou direcii.

Sculele folosite pentru finisare pot fi tot cele de la degroare, ns exist i scule

specializate ce au un unghi mai mic ntre muchiile tietoare. Din lista Tool Subtype a

ferestrei Create Tool putem alege OD_55_L, OD_55_R, ID_55_L,

BACKBORE_55_L.

* lista Cut Fillets specific modalitatea n care sunt prelucrate zonele de conexiune

ntre diametre i fee; acestea pot fi prelucrate odat cu feele verticale (With Faces),

cu diametrele (With Diameters), prelucrate doar pn la jumtatea distanei (Split)

sau deloc (None).

* lista Multiple Passes din subzona Step Over permite ndeprtarea

semifabricatului n mai multe treceri succesive. Din lista Multiple Passes alegem una

din opiuni (aceleai ca i la strunjirea de degroare).

* lista Spring Passes din aceeai zon permite definirea unor treceri adiionale, pe

aceeai traiectorie (pentru a finisa mai bine suprafeele).

Fig. 4-16 Fereastra unei operaii de finisare (zonele colapsate sunt ascunse)

4.9 Prelucrri axiale

Cu ajutorul unui strung pot fi executate i guri, alezri, filetri, cu condiia ca acestea

s fie coaxiale cu axa de rotaie a piesei. Ca i n cazul operaiilor clasice de strunjire

piesa se rotete iar scula are doar micare de avans (nu se rotete).

Operaiile de gurire pot genera cod n urma postprocesrii n dou moduri:

* cicluri specifice controllerului sistemul genereaz n continuare un ciclu coninnd

toi parametri necesari operaiei, de obicei are o singur linie.

* o serie de micri ce simuleaz ciclul de prelucrare micarea este descompus n

mai multe linii de program.

Sculele cu care se execut aceste operaii ce pot fi definite sunt burghiele

(Drilling Tool) i centruitoarele (Spotdrilling Tool).

Operaiile de prelucrare coaxiale au aproximativ aceeai interfa, difer doar ciclurile

ce vor fi generate pentru maina unealt, de asemenea, anumite opiuni sunt implicite

pentru unele operaii. Avem astfel:

* centruire (Centerline Spotdrill);

* gurire simpl (Centerline Drilling);

* gurire cu retragere (Centerline Peckdrill) gurire se face din mai multe micri,

burghiul avansnd i retrgndu-se, permind astfel o rcire mai bun i ndeprtarea

achiilor;

* gurire cu ruperea achiei (Centerline Breakchip) n timpul guririi burghiul i

oprete micarea de avans pentru a rupe achia;

* alezare (Centerline Reaming);

* filetare (Centerline Tapping).

Fereastra operaiei conine urmtoarele zone deosebite de cele discutate anterior:

* zona CycleType permite definirea parametrilor ciclurilor, conine mai multe

regiuni:

** Cycle definete tipul ciclului de prelucrare. Putem alege ntre Drill (gurire

simpl), Drill Deep (gurire adnc), Drill Break Chip (gurire cu ruperea achiei),

Tap (filetare) i Tap Float (filetare cu cuit zburtor), Bore (alezare).

** Option Output seteaz modul n care va fi generat codul pentru maina unealt.

Putem alege ntre Machine Cycle (ciclu de ex. G81, G33) i Simulated (micri

separate care simuleaz ciclul).

** Engage Distance permite definirea unei distane de angajare.

** Spindle Stop permite oprirea sau nu a arborelui principal naintea retragerii

burghiului din gaur.

** Retract definete locul n care s se retrag burghiul dup operaie.

* zona Start Point and Depth cu ajutorul acestei zone definim punctul de intrare i

adncimea gurii executate. Avem mai multe regiuni:

** Start Position poziia de start a prelucrrii. Putem alege ntre Automatic

(sistemul va selecta poziia de start n funcie de semifabricatul existent IPW) sau

Specify sistemul ne va pune s selectm poziia prin intermediul unui punct se

activeaz regiunea Specify Point.

** Entrance Diameter permite reducerea distanei de angajare atunci cnd a fost

executat anterior o teitur sau gaur; sistemul, n funcie de diametrul acesteia, va

ajusta punctul de contact al burghiului cu materialul piesei.

** Depth Option cu ajutorul acestei opiuni specificm adncimea gurii. Cel mai

adesea specificm o distan (Distance) sau selectm un punct (End Point).

** Break Through permite definirea unei distane suplimentare parcurse de burghiu

(de ex. n scopul strpungerii gurii).

Fig. 4-17 Fereastra operaiei de gurire

* n zona Path Settings mai avem cteva opiuni:

** Clearance Distance este distana pn la care se execut micrile rapide, dup

aceasta ncepe micarea de angajare.

** Dwell permite stabilirea unui timp (Time) sau a unui numr de rotaii care s se

execute dup terminarea prelucrrii (pentru o calitate mai bun a suprafeei).

** Drilling Location permite gurirea n care axa sculei are un offset fa de cea a

piesei.

Aplicaia 4-1

n aceast aplicaie vom realiza operaiile de strunjire necesare crerii piesei din figur.

Vom folosi operaii de strunjire de degroare, finisare i gurire axial.

Fig. 4-18

1. Deschidei fiierul aplicatia 4-1.prt.

2. Iniializarea mediului CAM:

- pornii aplicaia Manufacturing (Start Manufacturing);

- din fereastra Machining Environment, lista CAM Setup to Create, selectai

opiunea turning (Fig. 4-19);

- apsai OK;

- sistemul a iniializat templateul de strunjire crend diverse grupuri printe. Apsai

succesiv butoanele din toolbarul Navigator (sau folosii click dreapta n ON) pentru

a afia ON n funcie de prinii corespunztori.

Fig. 4-19

- apsai butonul Geometry View din acelai toolbar;

- desfurai structura arborescent de sub MCS_SPINDLE apsnd simbolul + (vezi

Fig. 4-20).

Fig. 4-20

3. Definirea geometriei WORKPIECE:

- executai dublu click pe printele WORKPIECE;

- n zona Geometry apsai ul corespunztor Specify Part;

- selectai corpul solid al piesei i apsai OK n fereastra Part Geometry;

- apsai butonul corespunztor Specify Blank;

- ntruct semifabricatul este ascuns va fi nevoie s-l afim; apsai combinaia de

taste Ctrl+Shift+B;

- selectai cilindrul solid i apsai OK;

- pentru a reveni la afiarea anterioar a piesei, apsai din nou combinaia de taste

Ctrl+Shift+B;

- apsai OK n fereastra Workpiece.

!!!Am ncheiat procesul de selectare al geometriei solide pentru pies i semifabricat.

Pe baza acestuia sistemul va calcula automat curbele 2D necesare operaiilor de

strunjire. Acest lucru se realizeaz n cadrul geometriei TURNING_WORKPIECE,

operaiile subordonate acesteia vor moteni automat att geometria 2D

(TURNING_WORKPIECE), 3D (WORKPIECE) ct i sistemul de coordonate

(MCS_SPINDLE).

- executai dublu click pe TURNING_WORKPIECE, sistemul a calculat automat

graniele 2D ale piesei i semifabricatului (Part i Blank Spun Outline sunt pe setarea

Automatic).

- apsai OK n fereastra Turn Bnd.

4. Crearea geometriei pentru micrile auxiliare de evitare (Avoidance). Este util s

crem un astfel de tip de geometrie pentru a nu defini n fiecare operaie punctele de

plecare i sosire.

- apsai butonul Create Geometry i din zona Geometry Subtype alegei

ultima opiune, Avoidance .

- n lista din zona Location alegei TURNING_WORKPIECE ca printe al geometriei

nou create.

- apsai OK.

Vom alege un punct de pornire (Start Point) i unul de revenire (Return Point).

- din lista Motion to Start Point alegei opiunea Direct i selectai un punct n

apropierea colului dreapta sus al semifabricatului (Fig. 4-21).

Fig. 4-21

- din lista Motion to Return Point/Clearance alegei opiunea Direct i selectai un

punct n apropierea primului.

- apsai OK, n ON ar trebui s avei structura ierarhic din Fig. 4-22.

Fig. 4-22

5. Crearea sculelor.

- apsai butonul Create Tool sau din meniu Insert Tool.

- din lita Type selectai opiunea turning, iar din zona Tool Subtype apsai butonul

corespunztor OD_80_L; apsai OK.

- lsai valorile implicite pentru dimensiunile sculei; activai tabul Holder i bifai

opiunea Use Turn Holder.

- n mod asemntor creai un cuit de strunjire pentru finisare OD_55_L i unul de

strunjire interioar ID_80_L.

- repetai operaiunea i creai un burghiu (DRILLING_TOOL) cu dimensiunile din Fig.

4-23.

Fig. 4-23

6. Crearea operaiei de degroare exterioar.

- pentru uurina vizualizrii putei ascunde reprezentarea grafic a geometriei Spun.

Apsai tastele Ctrl+W i apoi apsai simbolul din dreptul Sheet Body (sistemul

va ascunde toate elementele de acest tip).

- apsai butonul Create Operation sau din meniu: Insert Operation.

- din zona Operation Subtype selectai opiunea ROUGH_TURN_OD.

- n zona Location selectai prinii din Fig. 4-24.

Fig. 4-24

- apsai OK, sistemul ne introduce n fereastra operaiei.

ntruct geometria fost definit n prinii operaiei, folosind setrile implicite, putem

deja genera operaia.

- apsai butonul Generate.

Sistemul a generat traiectoria sculei, de asemenea, a afiat materialul ndeprtat cu

rou, materialul piesei cu mov i materialul piesei care a mai rmas de prelucrat cu

galben.

ntruct dorim s pstrm un adaos pentru urmtoarea operaie de finisare vom

specifica acest lucru.

Fig. 4-25

- apsai butonul Cutting Parameters, accesai pagina Stock i introducei n

cmpul Constant din zona Rough Stock, valoarea 5 (Fig. 4-26).

- apsai OK i apoi regenerai traiectoria. Putei observa materialul de adaos (cu

galben) offsetat de la profilul piesei.

Fig. 4-26

- verificai traiectoria apsnd butonul Verify. Simulai ndeprtarea de material,

att bifnd opiunea 2D Material Removal ct i 3D Dynamic.

- n zona Cut Strategy, alegei opiunea Ramping Zig.

- regenerai operaia.

- din lista Ramping Mode selectai i celelalte opiuni, regenernd i verificnd de

fiecare dat operaia.

- testai i celelalte opiuni din lista Strategy, regenernd i verificnd de fiecare dat

operaia. La final lsai pe opiunea Linear Zig Zag, regenerai operaia.

Introducei n cmpul Maximum al zonei Step Over valoarea 3 mm. Regenerai

operaia, putei observa c traseele traiectoriei sunt mai dese.

Fig. 4-27

7. Crearea operaiei de finisare.

- apsai butonul Create Operation i din lista Operation Subtype alegei opiunea

FINISH_TURN_OD.

- din lista Locations alegei prinii din Fig. 4-28.

Fig. 4-28

- ca i n cazul anterior putei apsa direct butonul Generate. Sistemul va calcula

traiectoria folosind setrile implicite. Materialul ndeprtat va fi reprezentat n rou, iar

cel rmas de prelucrat, n galben. Putei observa c nu mai avem adaos rmas dup

aceast operaie.

- din lista Cut Strategy selectai i celelalte opiuni regenernd de fiecare dat

operaia. Observai diversele strategii de prelucrare. La sfrit schimbai napoi pe

opiunea Finish All.

- din lista Multiple Passes a zonei Step Over selectai Number of Passes,

introducei n cmpul Number of Passes valoarea 2.

- regenerai operaia.

- apsai butonul OK pentru a salva i iei din operaia.

Fig. 4-29

!!! Dac selectai operaiile din ON sistemul va afia n fereastra grafic traiectoria

sculei, precum i materialul ndeprtat, rmas i pe cel al piesei.

8. Crearea operaiei de gurire axial.

- apsai butonul Create Operation.

- selectai a doua opiune din zona Operation Subtype (Centerline Drilling).

- n zona Location stabilii prinii din Fig. 4-30 i apoi apsai OK.

Fig. 4-30

- din fereastra operaiei, n lista Depth Option, alegei opiunea End Point i, avnd

activ regiunea Specify Point selectai un punct astfel nct burghiul s treab de

fundul piesei (Fig. 4-31).

- apsai butonul Generate.

- verificai traiectoria sculei.

- apsai OK n fereastra comenzii pentru o salva i nchide.

Fig. 4-31

9. Crearea operaiei de strunjire interioar.

- apsai butonul Create Operation.

- selectai opiunea ROUGH_BORE_ID.

- din lista Location selectai prinii din Fig. 4-32 i apsai OK.

Fig. 4-32

- folosind opiunile implicite ale operaiei, apsai direct butonul Generate.

- putei observa cum sistemul a identificat materialul rmas de prelucrat rmas din

interior i a generat traiectoria corespunztoare (Fig. 4-33). ntruct dorim limitarea

traseului pn la umrul gurii vom folosi opiunea Cut Regions.

Fig. 4-33

- apsai butonul Cut Regions.

- din zona Trim Point 1, lista Point Options, selectai Specify.

- selectai centrul uneia din muchiile circulare corespunztoare umrului din interiorul

gurii (Fig. 4-34).

- apsai OK i apoi generai operaia. Putei observa cum prelucrarea s-a limitat doar

la zona cilindric cu diametrul mai mare.

- apsai OK pentru a salva i nchide operaia.

Fig. 4-34

10. Verificarea final a traiectoriei.

- schimbai ON n modul Program Order View.

- executai click dreapta pe grupul PROGRAM i alegei din meniul contextual: Tool

Path Verify.

- vizualizai 2D i 3D ndeprtarea de material.

Fig. 4-35

Rezumat

Pe parcursul acestei lecii, am nvat noiuni despre:

- noiuni generale privind strunjirea i mainile unelte folosite

- aplicaia NX Turning

- definirea sculelor si geometriei specifice

- elementele comune operaiilor de strunjire

- operaia de strunjire de degroare i finisare

- operaii de prelucrare axiale executate pe strung

S-ar putea să vă placă și

- Conceptia Si Proiectarea Produselor - Curs NXDocument242 paginiConceptia Si Proiectarea Produselor - Curs NXRemus Halau100% (1)

- Circulatia AeruluiDocument11 paginiCirculatia AeruluiLiliacul Negru0% (1)

- Curs 1Document4 paginiCurs 1Liliacul NegruÎncă nu există evaluări

- Evaluarea Impactului EcologicDocument40 paginiEvaluarea Impactului EcologicLiliacul NegruÎncă nu există evaluări

- Obtinerea Berii222Document11 paginiObtinerea Berii222Liliacul NegruÎncă nu există evaluări

- Curs PEE Apa-2011Document149 paginiCurs PEE Apa-2011Moldovan Iulia-Maria100% (2)

- Lectia 3Document22 paginiLectia 3Liliacul NegruÎncă nu există evaluări

- Lectia 7Document27 paginiLectia 7Liliacul NegruÎncă nu există evaluări

- Metode Avansate de Epurare A Apelor UzateDocument29 paginiMetode Avansate de Epurare A Apelor UzateLiliacul NegruÎncă nu există evaluări

- Lectia 2Document21 paginiLectia 2Liliacul NegruÎncă nu există evaluări

- Proiect PTPMDocument33 paginiProiect PTPMLiliacul NegruÎncă nu există evaluări

- Lectia 5Document32 paginiLectia 5Liliacul NegruÎncă nu există evaluări

- Lectia 6Document27 paginiLectia 6Liliacul NegruÎncă nu există evaluări

- Lectia 1Document38 paginiLectia 1Liliacul NegruÎncă nu există evaluări

- Curs Nr.2 Elemente Topografice de BazaDocument12 paginiCurs Nr.2 Elemente Topografice de BazaLiliacul NegruÎncă nu există evaluări

- Curs Nr.3 Notiuni de Calcul TopograficDocument4 paginiCurs Nr.3 Notiuni de Calcul TopograficLiliacul NegruÎncă nu există evaluări

- Curs Nr.4 Ridicari Topografice Cu PanglicaDocument10 paginiCurs Nr.4 Ridicari Topografice Cu PanglicaLiliacul NegruÎncă nu există evaluări

- Lic ApeDocument62 paginiLic ApeLiliacul NegruÎncă nu există evaluări

- Curs 8-Notiuni de CartografieDocument13 paginiCurs 8-Notiuni de CartografieLiliacul NegruÎncă nu există evaluări

- Introducere in ElectronicaDocument53 paginiIntroducere in ElectronicaDumitru-Mihail IonicăÎncă nu există evaluări

- Clima RomanieiDocument9 paginiClima RomanieiLiliacul NegruÎncă nu există evaluări

- BTM Gim - IfrDocument150 paginiBTM Gim - IfrLiliacul Negru100% (1)

- 40 Maria CalinoiuDocument10 pagini40 Maria CalinoiuLiliacul NegruÎncă nu există evaluări

- Incalzirea PamantuluiDocument7 paginiIncalzirea PamantuluiCristina-Andreea ManeaÎncă nu există evaluări

- 4 7+8 Curs Master OPACDocument42 pagini4 7+8 Curs Master OPACLiliacul NegruÎncă nu există evaluări

- Rezumat GojiDocument17 paginiRezumat GojiLiliacul NegruÎncă nu există evaluări

- CP TuidosoftDocument44 paginiCP TuidosoftCostache Florin-CatalinÎncă nu există evaluări

- Masini Unelte Si Roboti Ali 1Document68 paginiMasini Unelte Si Roboti Ali 1yasminaxÎncă nu există evaluări