Documente Academic

Documente Profesional

Documente Cultură

Lectia 6

Încărcat de

Liliacul Negru0 evaluări0% au considerat acest document util (0 voturi)

5 vizualizări27 pagininx

Titlu original

Lectia6

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentnx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

5 vizualizări27 paginiLectia 6

Încărcat de

Liliacul Negrunx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 27

Lecia 6 Frezarea suprafeelor conturate

La terminarea leciei, studenii vor avea informaii despre:

- conceptul de fabricat intermediar (IPW), importan, tipuri, cerine

- operaiile de frezare volumic

- frezarea suprafeelor conturate cu ax fix

Frezarea suprafeelor conturate este utilizat pentru prelucrarea pieselor ce nu se

nscriu n categoria celor studiate anterior. Este vorba de suprafee complexe neplanare

de multe ori de tip freeform. Sunt operaii de 2 i 3 axe.

6.1 Conceptul de semifabricat intermediar

Operaiile de prelucrare prin frezare a suprafeelor conturate beneficiaz de avantajul

folosirii semifabricatului intermediar denumi i semifabricat ntre operaii (In Process

Workpiece IPW). Acesta transfer informaie de la o operaie la alta prin diverse

procedee (scul de referin, solid faetat etc.)

n funcie de complexitate, n general aplicaiile CAM pun la dispoziie programatorului

n comand numeric posibilitatea de a simula comportarea geometric a ansamblului

semifabricat-frez. Unul din principalii factori urmrii este evidenierea formei

materialului rmas neprelucrat. Cele dou principale cazuri de rezolvat sunt:

Utilizarea unei freze mai mici ntr-o o a doua etap, dup frezarea de degroare

efectuat cu o scul cu diametru mare. Metoda rezolv principala problem:

productivitatea prelucrrii dar acoper numai acest caz i poate prezenta probleme de

coliziune.Metoda presupune frezarea n mod direct cu a doua scul, una dintre

problemele posibile este c programatorul poate s sar peste regiuni de prelucrat.

Al doilea caz este generarea unui masiv de date care s modeleze materialul

rmas neprelucrat. Corpul simulat (ca solid sau ca volum delimitat de o suprafa STL)

va fi utilizat la o a doua operaie, cu freze corespunztoare mrimii sale. Acest corp

poate fi privit ca un semifabricat intermediar i pentru prelucrarea sa, se va putea

pregti tehnologia de prelucrare n comand numeric.

In Process Workpiece (IPW) este modul n care sistemul recunoate adausurile de

material rmase de la operaii anterioare. Este folosit astfel:

Pentru a vizualiza

materialul rmas

Aceasta este starea n care IPW-ul este definit ca structur

de date

Pentru a nlocui definiia

semifabricatului

Operaiile care folosesc semifabricat pentru a determina

cantitatea de material achiat pot folosi ca date de intrare

IPW-ul creat de o operaie anterioar i care nlocuiete

semifabricatul. Prelucrarea semifabricatului reprezentat

de IPW poate fi vzut ca o operaie de ndeprtare a

resturilor de adaus

Pentru verificarea

coliziunilor scul-pies

Unele operaii care nu folosesc semifabricat, pot utiliza

IPW-ul de la operaia anterioar pentru evaluarea global a

coliziunii n raport cu scula.

Pentru a evita coliziunile

portsculpies.

Operaiile care suport folosesc IPW ca semifabricat

(precum Cavity Milling) utilizeaz i actualizeaz dinamic

IPW-ul dup fiecare regiune prelucrat, pentru a se asigura

c nu achiaz n zonele de coliziune cu portscula.

Dei util din punct de vedere geometric, IPW mrete

semnificativ volumul de calcule.

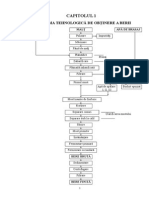

Fig. 6-1 exemplu de semifabricat intermediar IPW

Operaiile NX Manufacturing pot folosi unul din urmtoare tipuri de IPW, definite n

tabul Containment al ferestrei Cutting Parameters:

Use Level Based Creeaz reprezentri 2D ale regiunilor neprelucrate;

este o opiune specific prelucrrilor n 2 axe

(Cavity Milling i ZLevel Milling)

Use 3D Creeaz un corp faetat (faceted body) pentru IPW;

este metoda utilizat atunci cnd

Use 2D IPW Creeaz o reprezentare 2D a regiunilor neachiate

pentru operaii Planar Milling

Cerine privind utilizarea IPW ca semifabricat:

Toate operaiile trebuie s aparin aceluiai grup geometric (WORKPIECE sau

MILL_GEOM) i s aib definit geometria semifabricatului.

Toate operaiile din acelai grup geometric i aceeai ierarhie a programelor n

Operation Navigator trebuie s aib traseul sculei generat fr erori.

Sfaturi privind mbuntirea performanei de calcul cnd se utilizeaz IPW ca

semifabricat:

Utilizarea i afiarea unei IPW tip 3D cere resurse semnificative dinspre

procesor i memoria calculatorului. Pentru a reduce necesarul de memorie i pentru a

reutiliza geometria 3D, trebuie ca IPW-ul s fie salvat n componente (de

ansamblu/fiiere) separate. La salvare, aplicaia Manufacturing:

Adugarea unui nou Reference Set la ansamblul care reprezint contextul de

prelucrare al piesei i i aloc numele <numele operaiei>

Crearea componentei n ansamblu

n componentele nou create ale ansamblului se stocheaz:

Regiuni n care s-a achiat plan conform divizrii adausului (IPW tip 2D). Aceste

regiuni nu sunt vizibile n component (cu aplicaia Assembly)

Corpul faetat rezultat (care este, de fapt, un IPW tip 3D) pentru cazul n care la

operaia respectiv utilizatorul a activat opiunea Use 3D pentru IPW. Geometria

poate fi reutilizat la alt operaie (ca semifabricat) cu condiia c operaia este corect

actualizat. Corpul faetat care reprezint IPW-ul tip 3D este stocat n fiierul de lucru

alturi de traseul sculei.

IPW-ul tip 3D este vizibil n fiierul component.

IPW-ul tip 3D este creat (sau re-creat) i stocat ntr-o component a

ansamblului, numai dac este necesar. n general, aceasta se ntmpl cnd

urmtoarea operaie are nevoie de semifabricat tip IPW.

IPW-ul tip 3D poate produce componente/fiiere cu dimensiuni mari. Este bine

ca aceste fiiere s fie terse odat ce analiza s-a terminat.

6.2 Tipurile de operaii de conturare

Operaiile de prelucrare sunt grupate n template-ul mill_contour. Se adreseaz att

degrorii ct i operaiilor de semifinisare i finisare. n acest template gsim att

operaii de frezare pe niveluri (2 ) ct i pe contur (3 axe).

Pentru a crea o astfel de operaie se apas butonul Create Operation, iar din lista

Type alegem opiunea mill_contour. n zona Operation Subtype avem mai multe

butoane corespunztoare diferitelor tipuri de operaii. Acestea sunt grupate n cteva

mari categorii, celelalte subtipuri fiind particularizri ale unor parametri din ferestrele

principalelor operaii. Principalele tipuri de operaii de frezare de tip contur sunt:

* Cavity Mill se adreseaz operaiilor de degroare i semifinisare, ndeprtnd

materialul de adaos n straturi paralele (este o operaie n 2 axe). Pe lng tipul

general (CAVITY_MILL) mai avem dou subtipuri: CORNER_ROUGH (are setat

implicit folosirea unei freze de referin n scopul finisrii zonelor de col) i

REST_MILLING (folosete n mod implicit IPW n scopul finisrii pereilor).

* Plunge Milling este o operaie unic folosit n prelucrarea zonelor adnci ce

necesit o frez lung. Prelucrarea se face printr-o serie de micri de plonjare n

material asemntoare unor operaii de gurire. Prelucrarea nu se face pe nivele, ca n

cazul Cavity Mill, ci pe adncime. Are avantajul unei rate foarte mari de ndeprtare a

materialului datorit forelor radiale sczute i a rigiditii axiale mari, putnd astfel

folosi freze lungi.

* ZLevel sunt operaii pentru semifinisare i finisare ce se adreseaz prelucrrii

pereilor. Permite meninerea unei rugoziti aproape constant i o ncrcare

constant a sculei; astfel poate fi utilizat n cadrul prelucrrilor cu viteze nalte. Se

poate controla nclinaia pereilor care s fie prelucrai. Are un subtip ZLEVEL_CORNER

destinat prelucrrii zonelor de col (are setat implicit folosirea unei scule de

referin).

* operaii de tip Fixed Contour sunt operaiile corespunztoare celui de-al doilea

rnd din lista Operation Subtype. Primul subtip, FIXED_CONTOUR , este operaia

general, celelalte fiind particularizri ale parametrilor acesteia. Sunt operaii de

frezare n trei axe destinate de obicei finisrii suprafeelor de tip Free Form.

* operaii de tip Flowcut sunt destinate finisrii zonelor de col. n funcie de

geometria selectat sistemul va calcula zonele de bitangen (zone n care scula este

tangent cu dou suprafee). Materialul poate fi ndeprtat printr-o singur trecere

(FLOWCUT_SINGLE) sau din mai multe (FLOWCUT_MULTIPLE).

6.3 Operaia de frezare volumic Cavity Mill

Operaiile de tip Cavity Mill sunt folosite pentru a ndeprta volume mari de

material. Sunt ideale pentru degroarea i semifinisarea pieselor, cum ar fi prile

active ale matrielor de injecie. Cavity Mill ndeprteaz materialul n niveluri plane

perpendiculare pe axa sculei. Geometria piesei poate fi att plan ct i conturat.

Dup specificarea geometriei piesei (Part) i semifabricatului (Blank), sistemul va

identifica materialul ce trebuie ndeprtat i l va mpri pe niveluri de tiere paralele,

pentru fiecare nivel, sistemul va genera o traiectorie care s in cont de geometria

piesei.

ntruct ndeprtarea materialului se face n niveluri plane, distana dintre acestea va

determina nlimea scallop-ului (rugozitatea pe vertical). Cu ct nivelurile sunt mai

dese, scallop-ul este mai mic, ns i productivitatea operaiei este mai sczut pentru

c avem mai multe treceri de efectuat. Dac nivelurile sunt mai rare, productivitatea

este mai buna, ns calitatea suprafeei rezultate va fi mai slab, n special pe zonele

mai apropiate de orizontal. De aceea acest tip de operaie se preteaz doar pentru

operaii de degroare sau semifinisare. Finisarea se poate face cu operaii ulterioare de

ZLevel sau de tip Contour (Fixed sau Variable).

Fig. 6-2 Rezultatul operaiilor de frezare n 2 axe n zonele orizontale

Procesul de creare i descrierea acestei operaii s-au fcut la capitolul 2.5, 2.6. n cele

ce urmeaz vom prezenta detalii suplimentare, specifice operaiei Cavity Mill.

Definirea geometriei i a parametrilor specifici

Geometria poate fi definit, ca i la celelalte operaii, fie prin intermediul unui printe

de tip WORKPIECE, fie direct n operaie. Avantajele definirii geometriei prin

intermediul WORKPIECE sunt:

* specificarea geometriei o singur dat (atunci cnd avem operaii ce folosesc aceeai

geometrie).

* transferul automat al semifabricatului ntre operaii (In Process Workpiece

IPW).

n cazul definirii geometriei prin intermediul WORKPIECE n cadrul operaiei Cavity Mill,

butoanele corespunztoare seleciei geometriei Part, Blank sau Check vor fi

dezactivate. Dac specificarea se face n cadrul operaiei acestea sunt active.

Elementele obligatoriu de specificat n cadrul operaiei Cavity Mill sunt definirea

geometriei piesei (Part) i a semifabricatului (Blank). Dac dorim limitarea

zonei de prelucrat la anumite suprafee se apas butonul corespunztor Specify Cut

Area i se selecteaz respectivele suprafee.

Modelul traiectoriei (Cut Pattern) i distana ntre dou treceri succesive (Stepover)

sunt la fel ca n cazul operaiilor de frezare plan discutate la Cap. 5.3.2. Vom discuta

n cele ce urmeaz dou aspecte importante specifice operaiei Cavity Mill: adncimea

de tiere i semifabricatul dintre operaii (IPW).

Adncimea de tiere se poate specifica n dou moduri alese din lista Common Depth

per Cut:

* Constant adncimea de tiere este constant i este specificat n cmpul Distance.

* Scallop adncimea de tiere este calculat de ctre sistem n funcie de nlimea

maxim a rugozitii specificat n cmpul Scallop Heigth.

Fig. 6-3 Fereastra operaiei Cavity Mill

!!! A nu se confunda cele dou setri Scallop corespunztoare opiunilor Stepover

respectiv Common Depth per Cut. n primul caz avem de-a face cu o rugozitate n

planul de tiere dat de dou treceri succesive ale frezei. n al doilea caz (Common

Depth per Cut) este vorba de rugozitatea rezultat n urma trecerii pe dou niveluri

succesive (rugozitatea pe o direcie nclinat).

Fereastra Cut Levels, asociat butonului cu acelai nume , permite definirea unor

adncimi de tiere diferite corespunztoare unor domenii (Ranges). Fereastra are mai

multe zone cu ajutorul crora putem crea sau edita domeniile create automat de ctre

sistem (opiunea Automatic din lista Range Type).

Pentru a edita un domeniu se selecteaz din fereastra grafic simbolul corespunztor

acestuia (un triunghi mai mare). Dac dorim micorarea sau extinderea domeniului

putem trage de sgeata ce apare pe domeniu sau putem selecta un element de pe

modelul 3D care s constituie zona inferioar a domeniului. Adncimea mai poate fi

specificat i cu ajutorul cmpului Range Depth. Adncimea de tiere corespunztoare

domeniului selectat se stabilete n cmpul Depth per Cut din fereastra grafic.

Fig. 6-4 Niveluri de tiere, domenii i adncimi

Pentru a crea un nou domeniu se apas butonul Add New Set dup care se

selecteaz un element de pe modelul 3D care definete adncimea domeniului. Pentru

a vizualiza i edita toate domeniile, desfurm subzona List din fereastra Cut Levels.

6.4 Operaia Z-Level Milling

Operaia Z-Level Milling este destinat prelucrrii de finisare a pereilor nclinai;

traseele vor fi situate, ca i n cazul operaiei Cavity Mill, n planuri paralele situate la

diferite adncimi. Este asemntoare cu operaia anterioar, numai ca n cazul Z-Level

nu mai este nevoie s specificm semifabricatul (Blank). n plus are opiunea de a

prelucra doar zonele ce au o anumit nclinaie, definit prin opiunea Steep

Containment.

Fig. 6-5 Operaie de tip ZLevel

Avantajele utilizrii Z-Level Milling fa de Cavity Milling:

Dei n anumite cazuri, Cavity Milling cu opiunea Cut Pattern tip Profile poate

produce un traseu de scul similar, Z-Level Milling are urmtoarele avantaje pentru

prelucrri de semifinisare i finisare.

Z-Level nu are nevoie de definirea geometriei semifabricatului

Z-Level are implicit definit opiunea Steep Containment. Cnd opiunea

Cutting Depth First este activat, Z-Level ordoneaz feele de prelucrat dup form,

n timp ce Cavity Milling ordoneaz dup regiuni. Aceasta nseamn c toate nivelurile

unei insule a piesei sunt prelucrate nainte de a se trece la urmtoarea insul.

La forme nchise, Z-Level poate trece de la un nivel la urmtorul intrnd oblic

direct n pies pentru a crea o traiectorie elicoidal de ptrundere.

La forme deschise, Z-Level poate prelucra n direcii alternative crend o

deplasare n zig-zag de-a lungul unui perete.

Fig. 6-6 Fereastra operaiei ZLevel

Avem dou subtipuri de operaii Z-Level:

* ZLEVEL_PROFILE este operaia principal

* ZLEVEL_CORNER este o particularizare a parametrilor subtipului anterior (are

setat implicit folosirea unei scule de referin.

Butoanele din grupul Geometry au aceleai semnificaie ca la Cavity Milling i la alte

operaii. Singura noutate este butonul Specify Cut Area . Acest buton reprezint

zonele de prelucrat. Poate nsemna ntreaga pies, sau doar pri din ea.

n timpul generrii traseului sculei, geometria selectat este trasat, determinndu-se

regiunile puternic nclinate (steep) i elementele de form relevante ale piesei. Apoi

traseul sculei este generat pentru fiecare nivel de achiere precizat.

6.5 Operaiile de tip Fixed Contour

Operaiile Fixed Contour sunt utilizate pe zone din pies delimitate de geometrie de

conturare (neplanar). Traseele de scul specifice Fixed Contour pot urma contururi

complexe prin controlul vectorului de proiecie i metode de a ghidarea sculei pe

elementele geometrice. Acestea sunt operaii de prelucrare n 3 axe.

Traseul sculei este generat n doi pai:

* primul pas generalizarea setului de puncte de ghidare, care vor duce, n final la

generarea traseului frezei. Aceste puncte se numesc Drive Points. Dac nu s-au

definit/selectat suprafee, traseul sculei va fi generat direct pe suprafaa piesei.

* al doilea pas proiecia punctelor de ghidare de-a lungul vectorului de ghidare pe

geometria piesei.

Geometria selectabil n operaiile de tip Fixed Contour:

Part Geometry Geometria selectat pentru prelucrare

Check Geometry Geometria selectat pentru a limita circulaia frezei.

Drive Geometry Geometria folosit pentru a genera setul de puncte de ghidare

Drive Points Sunt generate din Drive Geometry i proiectate pe Part

Geometry.

Drive Method Metoda de a defini Drive Points necesar crerii programului de

comand numeric. Unele metode creeaz un ir de puncte de

ghidare de-a lungul unei curbe. Alte metode folosesc o zon

selectat de fee ale piesei pentru a genera un masiv de puncte

de ghidare

Projection Vector Este utilizat pentru a descrie modul n care punctele de ghidare

se proiecteaz pe suprafaa piesei, i n ce parte se face

contactul scul-pies.

Metoda de generare a punctelor de ghidare aleas duce la

disponibilitatea unora sau altora dintre Vectori de Proiecie ce

vor putea fi folosii.

Nu este necesar ca Vectorul de Proiecie s coincid cu vectorul

axei sculei (de obicei, axa Z a mainii)

Metodele utilizate pentru a crea punctele drive sunt:

Curve/Point Aceast metod duce la definirea traseului frezei folosind puncte

i/sau curbe. Dac se specific puncte, sistemul genereaz un

traseu sub forma unui set de segmente de dreapt care trec prin

punctele date.

Spiral Ghidarea de-a lungul unei spirale. Sensul de deplasare pe spiral

este spre exterior (creterea razei). Punctele drive sunt create

plecnd de la normala pe planul pe care se genereaz spirala.

Boundary (Grani). Aceast metod permite crearea de puncte drive n

regiuni de pe suprafaa piesei ncadrate cu ajutorul unor curbe sau

muchii din topologia modelului piesei.

Area Milling Cu aceast metod se poate selecta o regiune de prelucrat (numit

Cut Area).

Se pot selecta/defini regiuni de prelucrat ncadrate de fee ale

piesei, regiuni ale piesei i suprafee. Dac nu se specific o regiune

de prelucrat, sistemul va utiliza geometria piesei (cu excepia

zonelor inaccesibile sculei.

Surface Cu metoda Surface se creaz o matrice de puncte drive plasate pe

o suprafa creat sub forma unei matrici de fee ordonate. Dou

fee selectate succesiv trebuie s aib o muchie n comun. Muchiile

care delimiteaz feele alturate trebuie s fie n contact, cu

tolerana de aliniere n limita Chaining Tolerance (v. Preferences

Selection Chaining Tolerance).

Se utiliza suprafee, cu condiia ca pachetul compus din aceste fee

s fie topologic rectangular.

Tool Path Aceast metod folosete setul de puncte succesive dintr-un

program pies (CLSF Cutter Location Source File) anterior creat,

pentru a crea un program similar.

Flow Cut Prin aceast metod se pot crea puncte de ghidare n lungul unor

muchii concave (cele dou fee care delimiteaz muchia concav

formeaz un unghi ascuit)

Tipuri de operaii Fixed Contour:

FIXED_CONTOUR Tipul generic de operaie Fixed Contour. Se

pot selecta diferite metode de ghidare i

tipuri de prelucrare

CONTOUR_AREA Este un caz particular al tipului

FIXED_CONTOUR Folosete Area Milling.

Util pentru prelucrarea unor zone precis

specificate de pe suprafaa piesei, cu

regimuri de prelucrare pentru semifinisare i

finisare.

CONTOUR_AREA_NON_STEEP Controleaz ct de nclinate sunt suprafeele

pe care le le poate prelucra freza

CONTOUR_AREA_DIR_STEEP Controleaz accesul sculei n regiuni cu

nclinare mare. De exemplu, perei apropiai

de vertical.

CONTOUR_SURFACE_AREA Utilizeaz metoda Surface Area n regiunile

unde este posibil selecia de fee

rectangulare dispuse matricial (ca o gril).

STREAMLINE Construiete o suprafa de ghidare peste

setul de fee selectate. Se poate controla,

automat sau manual, modul de creare a

curbelor de pe cele dou direcii topologice.

n acest caz, nu este necesar o gril de fee

cum este la metoda Surface.

FLOWCUT_REF_TOOL Sunt 4 operaii n gama FLOWCUT. Cel

semnificativ este Flowcut Multiple Pass

Reference Tool care utilizeaz geometria

frezei anterioare pentru a controla zonele de

achiat. Diametul frezei anterioare este

diametru de referin.

Cea mai utilizat metoda Drive de generare a punctelor i apoi a traseului, n cazul

operaiei de tip Fixed Contour este Area Milling, ce corespunde subtipului

CONTOUR_AREA. De aceea vom studia doar acest caz, celelalte metode sunt utile n

cazul operaiilor multi-axis de 4 i 5 axe, pe care le vom studia n capitolul urmtor.

Procesul de specificare a geometriei este identic cu cel al operaiilor anterioare;

specificarea zonei de prelucrat se face cu ajutorul butonului Specify Cut Area.

Suprafeele selectate la acest pas sunt folosite i pentru generarea setului de puncte

Drive, practic, punctele i traseul vor fi generate direct pe feele piesei. Operaia

Contour Area nu folosete geometrie Blank, de aceea nu e nevoie s o specificm.

Fig. 6-7 Fereastra operaiei Contour Area

Specific operaiei Contour Area este fereastra de editare a parametrilor caracteristici

generrii punctelor prin metoda Area milling. Pentru a intra n aceast fereastr se

apas butonul Edit din dreptul listei Method (sau prin reselecia metodei Area Milling).

Aici putem specifica:

* din lista Method prelucrarea zonelor puternic nclinate (Directional Steep) sau mai

puin nclinate (Non-steep); unghiul limit fiind specificat n cmpul Steep Angle.

* din zona Drive Settings parametri generali (ntlnii i n cazul operaiilor

anterioare) cum ar fi: modelul de prelucrare i direcia acestuia(Cut Pattern, respectiv

Pattern Direction), direcia de tiere (Cut Direction), stepoverul. Specific acestui tip de

operaie este faptul c putem crea un stepover constant, pe pies, i nu pe planul de

generare a punctelor Drive. Aceast setare se face alegnd din lista Stepover Applied

opiunea On Part. Avantajul acestei metode se oate observa n zonele cu nclinaie

puternic (Fig. 6-8) unde distana dintre dou treceri poate fi foarte mare (n cazul

folosirii opiunii On Plane Fig. 6-9).

Fig. 6-8 Opiunea Stepover Applied On Plane

Fig. 6-9 Opiunea Stepover Applied On Part

Aplicaia 6-1

n aceast aplicaie vom crea operaiile de frezare necesare prelucrrii piesei din Fig. 6-

10.

Fig. 6-10

1. Deschiderea i investigarea modelului.

- deschidei fiierul aplicatia6-1.prt.

- accesai butonul Assembly Navigator. Putei observa c avem o structur de

ansamblu n care avem dou componente: aplicatia6-1_sf (semifabricatul) i

aplicatia6-1_piesa (piesa de prelucrat). Semifabricatul este translucid pentru a putea

observa piesa din interior.

- accesai butonul Operation Navigator. Comutai ON n Machine Tool View. Putei

observa cele dou freze deja create: D_22 frez cilindro-frontal cu diametrul de 22

mm i S_16 frez cu cap sferic cu diametrul de 16 mm.

2. Definirea geometriei.

- comutai ON n modul Geometry View.

- desfurai simbolul din dreptul MCS_MILL i executai dublu click pe WORKPIECE.

- din fereastra Mill Geom apsai butonul corespunztor Specify Part.

- selectai corpul solid al piesei galbene. ntruct semifabricatul acoper complet piesa

este nevoie s folosii QuickPick (click dreapta i apoi Select from List).

- apsai Ok.

- apsai butonul corespunztor Specify Blank.

- selectai corpul semifabricatului.

- apsai Ok de dou ori pentru a termina definirea geometriei.

- ascundei semifabricatul (click dreapta pe acesta i apoi Hide).

3. Crearea operaiei de degroare.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai primul subtip (Cavity Mill).

- stabilii prinii operaiei din Fig. 6-11 i apsai Ok pentru a intra n fereastra de

definire a operaiei.

Fig. 6-11

ntruct geometria a fost definit prin intermediul printelui WORKPIECE butoanele

Specify Part i Specify Blank sunt inactive nemaifiind nevoie s selectm geometria.

Vom folosi opiunile implicite ale operaiei pentru a genera traiectoria.

- apsai butonul Generate.

- sistemul va mpri adncimea semifabricatului n mai multe domenii care conin

nivelurile de tiere. Pe aceste niveluri va genera traiectorii conform cu setarea Cut

Pattern (Follow Part). ntruct opiunea Follow Part genereaz un volum mai mare de

informaii vom folosi pentru degroare opiunea Zig Zag.

- din lista Cut Pattern selectai opiunea Zig Zag.

ntruct operaia curent este una de degroare vom lsa un material de adaos pentru

urmtoarea operaie.

- apsai butonul Cutting Parameters.

- accesai tabul Stock i introducei valoarea 1 n cmpul Part Side Stock. Debifai

opiunea Use Floor same as Side (nu vom lsa adaos pe suprafaa orizontal).

- apsai Ok pentru a reveni n fereastra operaiei.

- regenerai operaia.

Fig. 6-12

- apsai butonul Verify apoi accesai tabul 3D Dynamic i apsai Play pentru a

simula ndeprtarea de material. Putei observa IPW-ul rezultat n urma prelucrrii.

Operaiile ulterioare vor finisa acest semifabricat.

- apsai Ok de dou ori pentru a salva i nchide operaia.

Fig. 6-13

4. Crearea operaiei de semifinisare ZLevel.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai subtipul ZLEVEL_PROFILE.

- stabilii prinii operaiei din Fig. 6-14 i apsai Ok pentru a intra n fereastra de

definire a operaiei.

Fig. 6-14

- ntruct este o operaie de semifinisare vom introduce un adaos. Apsai butonul

Cutting Parameters i n tabul Stock introducei valoarea 0.3 n cmpul Part Side Stock.

- apsai Ok pentru a reveni n fereastra operaiei.

- apsai butonul Generate.

Dup cum putei observa sistemul a generat traiectorii pe pereii piesei. ntruct

nivelurile de tiere sunt rare, rezultatul nu este tocmai cel dorit.

- selectai din lista Common Depth per Cut opiunea Constant i introducei n cmpul

Distance valoarea 2.

- regenerai operaia i verificai n modul 3D Dynamic rezultatul operaiei.

Fig. 6-15

Se poate observa c sistemul a generat traiectorii i pe pereii din partea inferioar a

piesei, lucru nedorit. Vom limita adncimea de tiere la partea superioar a tlpii.

- apsai butonul Cut Levels i selectai ultimul domeniu executnd click pe

triunghiul cel mai de jos (Fig. 6-16).

- selectai apoi suprafaa superioar a tlpii piesei.

Fig. 6-16

- regenerai i verificai 3D operaia.

5. Crearea operaiei de finisare ZLevel.

ntruct operaia de finisare este tot de tip Zlevel i are aproximativ aceleai setri

vom folosi operaiile copy/paste pentru a multiplica operaia.

- executai click dreapta n ON pe operaia ZLevel Profile i alegei Copy.

- executai din nou click dreapta pe aceeai operaie i alegei Paste.

Fig. 6-17

Am creat o copie a operaiei anterioare avnd aceleai setri i prini.

- executai dublu click pe operaia nou creat pentru a intra n fereastra acesteia.

- n cmpul Distance din zona Path Settings introducei valoarea 1.

- accesai butonul Cutting Parameters i n tabul Stock, cmpul Part Side Stock

introducei valoarea 0.

- apsai Ok pentru a reveni n fereastra operaiei.

- regenerai operaia .

- apsai butonul Verify apoi accesai tabul 3D Dynamic i apsai Play pentru a

simula ndeprtarea de material.

- apsai Ok de dou ori pentru a salva i nchide operaia.

6. Verificarea final.

- executai click dreapta pe printele WORKPIECE din ON i alegei Tool Path Verify.

- accesai tabul 3D Dynamic i apsai butonul Play pentru a ncepe simularea

ndeprtrii de material.

- dup terminarea simulrii apsai Ok.

- salvai folosind comanda Save as.

Fig. 6-18

Aplicaia 6-2

n aceast aplicaie vom crea operaiile de frezare necesare prelucrrii piesei din Fig. 6-

19.

Fig. 6-19

1. Deschiderea i investigarea modelului.

- deschidei fiierul aplicatia6-2.prt.

- putei observa c avem n acelai fiier att semifabricatul ct i piesa de prelucrat.

Semifabricatul este translucid pentru a putea observa piesa din interior.

- accesai butonul Operation Navigator. Comutai ON n Machine Tool View. Putei

observa cele dou freze deja create: MILL frez cilindro-frontal cu diametrul de 30

mm i BALL_MILL frez cu cap sferic cu diametrul de 20 mm.

2. Definirea geometriei.

- comutai ON n modul Geometry View.

- desfurai simbolul + (dac este nevoie) din dreptul MCS_MILL i executai dublu

click pe WORKPIECE.

- din fereastra Mill Geom apsai butonul corespunztor Specify Part.

- selectai corpul solid al piesei galbene. ntruct semifabricatul acoper complet piesa

este nevoie s folosii QuickPick (click dreapta i apoi Select from List).

- apsai Ok.

- apsai butonul corespunztor Specify Blank.

- selectai corpul semifabricatului.

- apsai Ok de dou ori pentru a termina definirea geometriei.

- ascundei semifabricatul (click dreapta pe acesta i apoi Hide).

3. Crearea operaiei de degroare.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai primul subtip (Cavity Mill).

- stabilii prinii operaiei din Fig. 6-20 i apsai Ok pentru a intra n fereastra de

definire a operaiei.

Fig. 6-20

- din lista Cut Pattern alegei opiunea Zig Zag.

- modificai adncimea nivelului general de tiere la valoarea 4 mm (cmpul Distance).

- apsai butonul Cutting Parameters, n tabul Stock introducei valoarea 1 n cmpul

Part Side Stock.

- apsai butonul Generate.

- apsai butonul Verify i verificai traseul n modul 3D Dynamic.

- apsai Ok de dou ori pentru a salva i nchide operaia.

Fig. 6-21

4. Crearea operaiei de semifinisare.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai primul subtip (Cavity Mill).

- stabilii aceeai prinii ca ai operaiei anterioare i apsai Ok pentru a intra n

fereastra de definire a operaiei.

- din lista Cut Pattern alegei opiunea Follow Part.

- n cmpul Distance introducei valoarea 1 (distana dintre nivelurile de tiere).

- apsai butonul Cutting Parameters, n tabul Stock introducei valoarea 0.3 n

cmpul Part Side Stock.

Vom stabili ca semifabricatul acestei operaii s fie rezultatul celui anterior. Pentru

aceasta:

- n tabul Containment selectai din lista In Process Workpiece opiunea Use Level

Based.

- apsai Ok pentru a reveni n fereastra operaiei.

- apsai butonul Generate.

Fig. 6-22

Putei observa c sistemul a generat traiectorii doar n zona rmas neprelucrat de la

operaia anterioar.

- apsai butonul Verify i verificai traseul n modul 3D Dynamic.

- apsai Ok de dou ori pentru a salva i nchide operaia.

Fig. 6-23

5. Crearea operaiei de finisare.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai subtipul CONTOUR_AREA.

- stabilii prinii din Fig. 6-24 i apsai Ok pentru a intra n fereastra de definire a

operaiei.

Fig. 6-24

n acest moment putem apsa direct butonul Generate dac am dori doar prelucrarea

unor suprafee am putea apsa butonul Specify Cut Area.

- apsai butonul Generate.

Dup cum putei observa traiectoriile sunt foarte rare; pentru operaiile de finisare ele

trebuie s fie mult mai dese.

- apsai butonul Edit din zona Drive Method.

- n cmpul Percent of Flat Diameter introducei valoarea 10 iar n lista Cut Patern

selectai opiunea Follow Perifery.

- apsai Ok i apoi regenerai operaia.

Fig. 6-25

- putei observa c n zonele foarte nclinate stepoverul este foarte rar. Vom remedia

aceast problem.

- apsai din nou butonul Edit i din lista Stepover Applied selectai opiunea On Part.

- apsai Ok i apoi regenerai operaia.

- putei observa c zonele ce puneau probleme au acum un stepover constant.

- verificai n modul 3D Dynamic operaia.

Fig. 6-26

6. Crearea operaiei pentru finisarea colurilor.

- apsai butonul Create Operation.

- din lista Type alegei opiunea mill_contour.

- selectai subtipul FLOWCUT_SINGLE.

- stabilii aceeai prinii ca ai operaiei anterioare i apsai Ok pentru a intra n

fereastra de definire a operaiei.

Dac nu specificm suprafeele pentru care s se fac generarea, sistemul va considera

ntreaga pies.

- apsai butonul Generate.

Putei observa cum sistemul a determinat zonele de bitangen dintre scul i

suprafeele piesei genernd traiectoria.

Fig. 6-27

- apsai Ok pentru a salva nchide operaia.

7. Verificarea final.

- executai click dreapta pe printele WORKPIECE din ON i alegei Tool Path Verify.

- accesai tabul 3D Dynamic i apsai butonul Play pentru a ncepe simularea

ndeprtrii de material.

- dup terminarea simulrii apsai Ok.

- salvai folosind comanda Save as.

Fig. 6-28

Rezumat

Pe parcursul acestei lecii, am nvat noiuni despre:

- conceptul de fabricat intermediar (IPW), importan, tipuri, cerine

- operaiile de frezare volumic Cavity Mill i Zlevel

- frezarea suprafeelor conturate cu ax fix Fixed Contour

S-ar putea să vă placă și

- Conceptia Si Proiectarea Produselor - Curs NXDocument242 paginiConceptia Si Proiectarea Produselor - Curs NXRemus Halau100% (1)

- Circulatia AeruluiDocument11 paginiCirculatia AeruluiLiliacul Negru0% (1)

- Curs 1Document4 paginiCurs 1Liliacul NegruÎncă nu există evaluări

- Evaluarea Impactului EcologicDocument40 paginiEvaluarea Impactului EcologicLiliacul NegruÎncă nu există evaluări

- Obtinerea Berii222Document11 paginiObtinerea Berii222Liliacul NegruÎncă nu există evaluări

- Curs PEE Apa-2011Document149 paginiCurs PEE Apa-2011Moldovan Iulia-Maria100% (2)

- Lectia 3Document22 paginiLectia 3Liliacul NegruÎncă nu există evaluări

- Lectia 7Document27 paginiLectia 7Liliacul NegruÎncă nu există evaluări

- Metode Avansate de Epurare A Apelor UzateDocument29 paginiMetode Avansate de Epurare A Apelor UzateLiliacul NegruÎncă nu există evaluări

- Lectia 2Document21 paginiLectia 2Liliacul NegruÎncă nu există evaluări

- Proiect PTPMDocument33 paginiProiect PTPMLiliacul NegruÎncă nu există evaluări

- Lectia 4Document32 paginiLectia 4Liliacul NegruÎncă nu există evaluări

- Lectia 5Document32 paginiLectia 5Liliacul NegruÎncă nu există evaluări

- Lectia 1Document38 paginiLectia 1Liliacul NegruÎncă nu există evaluări

- Curs Nr.2 Elemente Topografice de BazaDocument12 paginiCurs Nr.2 Elemente Topografice de BazaLiliacul NegruÎncă nu există evaluări

- Curs Nr.3 Notiuni de Calcul TopograficDocument4 paginiCurs Nr.3 Notiuni de Calcul TopograficLiliacul NegruÎncă nu există evaluări

- Curs Nr.4 Ridicari Topografice Cu PanglicaDocument10 paginiCurs Nr.4 Ridicari Topografice Cu PanglicaLiliacul NegruÎncă nu există evaluări

- Lic ApeDocument62 paginiLic ApeLiliacul NegruÎncă nu există evaluări

- Curs 8-Notiuni de CartografieDocument13 paginiCurs 8-Notiuni de CartografieLiliacul NegruÎncă nu există evaluări

- Introducere in ElectronicaDocument53 paginiIntroducere in ElectronicaDumitru-Mihail IonicăÎncă nu există evaluări

- Clima RomanieiDocument9 paginiClima RomanieiLiliacul NegruÎncă nu există evaluări

- BTM Gim - IfrDocument150 paginiBTM Gim - IfrLiliacul Negru100% (1)

- 40 Maria CalinoiuDocument10 pagini40 Maria CalinoiuLiliacul NegruÎncă nu există evaluări

- Incalzirea PamantuluiDocument7 paginiIncalzirea PamantuluiCristina-Andreea ManeaÎncă nu există evaluări

- 4 7+8 Curs Master OPACDocument42 pagini4 7+8 Curs Master OPACLiliacul NegruÎncă nu există evaluări

- Rezumat GojiDocument17 paginiRezumat GojiLiliacul NegruÎncă nu există evaluări

- CP TuidosoftDocument44 paginiCP TuidosoftCostache Florin-CatalinÎncă nu există evaluări

- Masini Unelte Si Roboti Ali 1Document68 paginiMasini Unelte Si Roboti Ali 1yasminaxÎncă nu există evaluări