Documente Academic

Documente Profesional

Documente Cultură

Tesis Final PDF

Încărcat de

Yvan CorcueraTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Tesis Final PDF

Încărcat de

Yvan CorcueraDrepturi de autor:

Formate disponibile

UNIVERSIDAD CSAR VALLEJO

FACULTAD DE INGENIERA

ESCUELA DE INGENIERA MECNICA

___________________________________________________________________________________

DISEO DE LOS TRAVESAOS UBICADOS EN LA ZONA DE LA

SUSPENSIN DE UN SEMIRREMOLQUE TIPO PLATAFORMA DE 3

EJES DE LA EMPRESA COMERCIAL LUZY S.R.L

Tesis para optar el ttulo profesional de Ingeniero Mecnico

Autores:

Ugaz Uriarte, Edgar Edison

Urbina Castro, Jos Germn

Asesor Especialista:

Dr. Olrtegui Yume, Jorge Antonio

Asesor Metodolgico:

Dr. Olrtegui Yume, Jorge Antonio

Trujillo, Per

2010

UNIVERSIDAD CSAR VALLEJO

FACULTAD DE INGENIERA

ESCUELA DE INGENIERA MECNICA

___________________________________________________________________________________

DISEO DE LOS TRAVESAOS UBICADOS EN LA ZONA DE LA

SUSPENSIN DE UN SEMIRREMOLQUE TIPO PLATAFORMA DE 3

EJES DE LA EMPRESA COMERCIAL LUZY S.R.L

Tesis para optar el ttulo profesional de Ingeniero Mecnico

Autores:

Ugaz Uriarte, Edgar Edison

Urbina Castro, Jos Germn

Asesor Especialista:

Dr. Olrtegui Yume, Jorge Antonio

Asesor Metodolgico:

Dr. Olrtegui Yume, Jorge Antonio

Trujillo, Per

2010

UNIVERSIDAD CSAR VALLEJO

FACULTAD DE INGENIERA

ESCUELA DE INGENIERA MECNICA

___________________________________________________________________________________

DISEO DE LOS TRAVESAOS UBICADOS EN LA ZONA DE LA

SUSPENSIN DE UN SEMIRREMOLQUE TIPO PLATAFORMA DE 3

EJES DE LA EMPRESA COMERCIAL LUZY S.R.L

Tesis para optar el ttulo profesional de Ingeniero Mecnico

Autores:

Ugaz Uriarte, Edgar Edison

Urbina Castro, Jos Germn

Asesor Especialista:

Dr. Olrtegui Yume, Jorge Antonio

Asesor Metodolgico:

Dr. Olrtegui Yume, Jorge Antonio

Trujillo, Per

2010

ACTA DE SUSTENTACIN

TRABAJO DE INVESTIGACIN

Ttulo:

DISEO DE LOS TRAVESAOS UBICADOS EN LA ZONA DE LA

SUSPENSIN DE UN SEMIRREMOLQUE TIPO PLATAFORMA DE 3

EJES DE LA EMPRESA COMERCIAL LUZY S.R.L

Autores:

Ugaz Uriarte, Edgar Edison. Bachiller en Ingeniera Mecnica

Urbina Castro, Jos Germn. Bachiller en Ingeniera Mecnica

Asesor:

Dr. Olrtegui Yume, Jorge Antonio Ingeniero Mecnico

El jurado evaluador del trabajo de investigacin para obtener el

ttulo profesional de Ingeniero Mecnico que han presentado los bachilleres en

mencin, acuerdan APROBAR POR UNANIMIDAD y recomiendan su publicacin

y difusin del mismo para el conocimiento de la comunidad acadmica.

JURADO LVALUADOR

Presidente del Jurado:

Ing. Iu|ca Verstegu|, Lu|s A|berto.

Secretario del Jurado:

Ing. C|rtegu| ume, Iorge Anton|o.

Vocal del Jurado:

Ing. Inc|so Vsquez, Iorge Anton|o.

1rujlllo, 22 Je lclembre Jel 2010

DEDICATORIA

Tvv /ncnic , Tvvinv, ni. vvc.,

{icc. vnic. , ccn.c]cc. qvc cccn cn n

cn cvc ncncnc , nc vc,vn cn ni. vcci.icnc.

.in vvvv c cvninc qvc ,c cnc.

1vv 1vi.cn +v: +ivc

Tvv ni. vvc. ^vi:v , }cc,

vc ivv {cnv vv ni ncnvnc ccc,

vqvcc. qvc nc nvnicncn {inc cn c cvninicnc vc ni. ncv.,

cniicnvc qvc .iv cn c v.ccn.c v cic.

}c.c cnvn +inv (v.c

AGRADECIMIENTOS

A nuestros profesores de la escuela de ingeniera mecnica que en todos

estos aos nos inculcaron sus conocimientos y enseanzas y orientaciones; en

especial al Dr. Jorge Antonio Olrtegui Yume, por su asesoramiento que ha sido

fundamental para culminar este proyecto.

A la empresa comercial Luzy S.R.L por permitirnos el acceso desinteresado a

sus unidades de transporte.

A nuestras familias, por su paciencia y por entregarnos lo mejor de ellos en

aras de que cumplamos nuestras metas.

PRESENTACIN

Seores Miembros del Jurado.

De conformidad con lo estipulado por el reglamento de grados y ttulos de la

escuela profesional de Ingeniera Mecnica de la Universidad Csar Vallejo,

presento a su consideracin el presente estudio de investigacin titulado.

Diseo de los travesaos ubicados en la zona de la suspensin de un

semirremolque tipo plataforma de 3 ejes de la empresa comercial Luzy

S.R.L

El presente trabajo tuvo como objetivo principal obtener las caractersticas

ptimas de los travesaos ubicados en la suspensin de un semirremolque tipo

plataforma para eliminar la falla por carga dinmica.

Para su ejecucin se tuvieron en cuenta los conocimientos bsicos de

anlisis esttico, dinmico, fatiga y los lineamientos de la investigacin cientfica.

Trujillo, 22 de diciembre del 2010

Ugaz Uriarte, Edgar Urbina Castro, Germn

6

RESUMEN

En la presente tesis se realiz el diseo de los travesaos ubicados en

la zona de la suspensin de un semirremolque tipo plataforma de 3 ejes de la

empresa comercial Luzy S.R.L con la intencin de protegerlos contra falla por

carga dinmica.

En primer lugar se determin el travesao crtico de la estructura del

chasis mediante inspeccin visual a las unidades de la empresa con historial en

este tipo de falla. En segundo lugar, se realiz un anlisis esttico del chasis

para encontrar las componentes de carga esttica. Luego se someti al

travesao crtico a cargas totales compuestas por componentes estticas y

dinmicas en condiciones ideales y extremas del terreno, haciendo luego un

anlisis de fatiga, usando el paquete comercial de Elementos Finitos

Cosmosworks

. La componente dinmica se incluy como una carga de

impacto de las llantas del semirremolque con un obstculo de 250mm.

Finalmente, se realiz un anlisis de fatiga a varios perfiles, para instalar un

nuevo travesao, este estudio se evalu con elementos finitos

El travesao crtico result ser el segundo empezando de la parte

posterior del semirremolque con perfil U250x76x5mm, mismo que mediante el

anlisis por Elementos Finitos mostr falla por fatiga. La evaluacin de diversos

perfiles candidatos brind como una buena solucin ingenieril al perfil

H318x167x7.67mm.

Se concluye, que el problema de falla por carga dinmica en los

travesaos de semirremolques podra resolverse mediante un cambio de perfil

en los travesaos crticos.

7

ABSTRACT

In the present thesis this was carried out the design of the crosspieces

located in the area of the suspension of a semitrailer type platform of 3 axes of

the commercial company Luzy S.R.L with the intention of protecting them

against flaw for load dynamics.

In the first place the critical crosspiece of the structure of the chassis was

determined by means of visual inspection to the units of the company with

record in this flaw type. In second place, this was carried out a static analysis of

the chassis to find the components of load static. Then this underwent the

critical crosspiece to loads totals composed by static and dynamic components

under conditions ideals and you carry to an extreme of the land, making an

analysis of fatigue, using the commercial package of Finite Elements

Cosmosworks. The dynamic component was included like a load of impact of

the tires of the semitrailer with an obstacle of 250mm. Finally, this was carried

out an analysis of fatigue to several profiles, to install a new crosspiece; this

study was evaluated with finite elements.

The critical crosspiece turned out to be the second beginning of the later

part of the semitrailer with profile U250x76x5mm, same that by means of the

analysis for Finite Elements showed flaw for fatigue. The evaluation of diverse

profiles candidates it toasted like a good solution ingenieril to the profile

H318x167x7.67mm.

You conclude that the flaw problem for load dynamics in the crosspieces

of semitrailers could be solved by means of a profile change in the critical

crosspieces.

8

NDICE DE CONTENIDO

ACTA DE SUSTENTACIN ii

DEDICATORIA.. iii

AGRADECIMIENTOS.. iv

PRESENTACIN. v

RESUMEN. 6

ABSTRAC.. 7

NDICE DE CONTENIDO. 8

NDICE DE FIGURAS 11

NDICE DE TABLAS. 13

NOMENCLATURA 14

INTRODUCCIN.. 15

CAPTULO I: MARCO METODOLGICO 16

1.1 El Problema. 17

1.1.1. Realidad Problemtica. 17

1.1.2. Formulacin del problema... 18

1.1.3. Justificacin del Estudio.. 18

Limitaciones del Problema.. 20

1.2 Hiptesis.. 20

1.3 Objetivos... 21

1.3.1. Objetivo general. 21

1.3.2. Objetivos Especficos 21

1.4 Variables... 21

1.4.1. Variables independientes 21

1.4.2. Variables dependientes ... 22

1.4.3. Variables intervinientes 22

1.5 Diseo de Ejecucin... 24

1.5.1Objeto de estudio.. 24

1.5.2Mtodo de anlisis 24

1.5.3Forma de anlisis e interpretacin de resultados... 25

9

CAPTULO II: MARCOREFERENCIAL.................................... 27

2.1. Investigaciones previas.. 28

2.2. Marco Conceptual.. 31

2.2.1. Norma tcnica de vehculos.. 31

2.2.2. Definicin de semirremolque . 31

2.2.3. Resistencia a la Rodadura.. 36

2.2.4. Fatiga. 38

2.2.5. Etapas del Diseo Estructural 39

2.3. Marco Terico.. 43

2.3.1. Clculo de reacciones en el semirremolque... 43

2.3.2. Clculo de fuerza dinmica 45

2.3.3. Anlisis de fuerzas en el sistema de suspensin.. 47

2.3.4. Anlisis bajo carga esttica 49

2.3.5. Anlisis de falla por fatiga.. 51

2.3.6. Datos para FEA 53

CAPTULO III: INGENIERA DE PROYECTO.... 55

3.1 Clculos para diseo... 56

3.1.1. Clculo analtico.. 56

3.1.2. Anlisis por elementos finitos. 86

3.2 Clculo de Beneficio/costo. 105

CAPTULO IV: RESULTADOS. 108

4.1. Discusin de resultados obtenidos analticamente 109

4.1.1. Anlisis de travesaos evaluando 04 tipos de perfiles.. 109

4.1.2. Anlisis de travesaos evaluando 04 tipos de perfiles

bajo condiciones extremas del terreno.. 111

4.2. Discusin de resultados obtenidos por FEA, esttico. 113

4.3. Discusin de resultados obtenidos por FEA, fatiga. 114

CAPTULO V: CONCLUSIONES Y RECOMENDACIONES .. 115

5.1 Conclusiones. 116

5.2 Recomendaciones 117

BIBLIOGRAFA. 118

10

ANEXOS 121

Anexo 01: Dimensiones tcnicas de la unidad tractor 122

Anexo 02: Plano de semirremolque vista principal. 123

Anexo 02a: Plano de soportes travesaos... 124

Anexo 03: Tabla de las fuerzas generadas en los soportes segn

el modelo del terreno 125

Anexo 04: Grfica del comportamiento de la fuerza media.. 126

Anexo 05: Grfica del comportamiento de la superficie 127

Anexo 06: Tabla de clculos de momentos flectores y de torsin... 128

Anexo 07: Tabla de clculos de esfuerzos mximos. 129

Anexo 08: Tabla de factores que modifican el lmite de fatiga. 130

Anexo 09: anlisis de peso de perfil. 131

Anexo 10: Factores que modifican la resistencia a la fatiga. 132

Anexo 11: Pesos mximos permitidos de vehculos. 133

Anexo 12: Cotizacin de instalacin de nuevo travesao 134

11

NDICE DE FIGURAS

Figura 1.1 Travesao reforzado 17

Figura 1.2 Placa de refuerzo entre travesao y alma de viga principal..... 17

Figura 1.3 Variables de estudio... 23

Figura 2.1 Deformacin del bastidor para carga uniformemente.. 28

Figura 2.2 Geometra del chasis para semirremolque cama alta. 29

Figura 2.3 Descomposicin de fuerzas actuantes en el muelle 30

Figura 2.4 Chasis de semirremolque. 33

Figura 2.5 Suspensin mecnica 34

Figura 2.6 Elemento roto por fatiga. 38

Figura 2.7 Proceso de solucin mediante anlisis por elementos finitos 43

Figura 2.8 Ejes tcnicos del semirremolque. 43

Figura 2.9 Diagrama de cuerpo libre de semirremolque. 44

Figura 2.10 Ubicacin de travesaos en semirremolque.. 47

Figura 2.11 Descomposicin rectangular de fuerzas en soportes 47

Figura 2.12 Diagrama de esfuerzos fluctuantes. 52

Figura 3.1 Momento torsor global en travesaos (a).. 61

Figura 3.2 Diagrama de cuerpo libre de viga travesao 61

Figura 3.3 Representacin de fuerzas en viga travesao ms crtica (a) 62

Figura 3.4 Representacin de cargas en el travesao (a). 63

Figura 3.5 Diagrama de fuerzas cortantes y momentos flectores (a).. 64

Figura 3.6 Centros de gravedad de travesao.... 65

Figura 3.7 Modelamiento de la carretera.. 68

Figura 3.8 Fuerza ocasionada al momento del impacto. 70

Figura 3.9 Fuerza en templador al momento del impacto.. 71

Figura 3.10 Descomposicin rectangular F2.... 72

12

Figura 3.11 Momento torsor global en travesaos (b).... 72

Figura 3.12 Representacin de fuerzas en travesao ms crtico (b) 73

Figura 3.13 Representacin de cargas en el travesao (b) 74

Figura 3.14 Diagrama de fuerzas cortantes y momentos flectores (b). 75

Figura 3.15 Perfil normalizado - Viga H 12*35 pulg. Lb/pie.. 79

Figura 3.16 Perfil U250x76x5mm Esfuerzo Von Mises, estudio 1 86

Figura 3.17 Perfil U250x76x5mm Factor de seguridad, estudio 1 87

Figura 3.18 Perfil U250x76x5mm Deformacin Unitaria, estudio 1 88

Figura 3.19 Perfil U250x76x5mm Esfuerzo Von Mises, estudio 2 89

Figura 3.20 Perfil U250x76x5mm Factor de seguridad, estudio 2 90

Figura 3.21 Perfil U250x76x5mm Deformacin Unitaria, estudio 2.... 91

Figura 3.22 Perfil H318x167x7.67mm Esfuerzo Von Mises, estudio 1. 92

Figura 3.23 Perfil H318x167x7.67mm Factor de Seguridad, estudio 1 93

Figura 3.24 Perfil H318x167x7.67mm Deformacin Unitaria, estudio 1 94

Figura 3.25 Perfil H318x167x7.67mm Esfuerzo Von Mises, estudio 2 95

Figura 3.26 Perfil H318x167x7.67mm Factor de Seguridad, estudio 2 96

Figura 3.27 Perfil H318x167x7.67mm Deformacin Unitaria, estudio 2 97

Figura 3.28 Perfil U250x76x5mm Vida total (ciclos), estudio 3.. 98

Figura 3.29 Perfil U250x76x5mm Factor de seguridad, estudio 3..... 99

Figura 3.30 Perfil U250x76x5mm Factor de dao, estudio 3.. 100

Figura 3.31 Perfil H318x167x7.67mm Vida total (ciclos), estudio 3.. 101

Figura 3.32 Perfil H318x167x7.67mm Factor de seguridad, estudio 3 102

Figura 3.33 Perfil H318x167x7.67mm Factor de dao, estudio 3. 103

Figura 3.34 Distribucin anual de ingreso y egresos 106

Figura 4.1 Factor de seguridad segn esfuerzo Von Mises 110

Figura 4.2 Factor de seguridad segn Goodman.... 113

13

NDICE DE TABLAS

Tabla 2.1 Acero para muelles... 35

Tabla 2.2 Caractersticas mecnicas del acero para muelles. 35

Tabla 2.3 Valores del coeficiente a la rodadura. 37

Tabla 2.4 Datos de entrada para anlisis por elementos finitos en

perfil U 250 x 76 x 5 mm. 53

Tabla 2.5 Datos de entrada para anlisis por elementos finitos en

perfil H318x167x7.67 mm.. 54

Tabla 3.1 Resultados de reacciones por ejes 58

Tabla 3.2 Gastos por transbordo de mercadera.. 105

Tabla 3.3 Costo de implementacin del nuevo perfil.. 105

Tabla 4.1 Disposicin de factor de seguridad segn el tipo de perfil........ 109

Tabla 4.2 Disposicin de factor de seguridad segn el tipo de perfil

y criterio de falla por fatiga 112

Tabla 4.3 Datos obtenidos segn FEA, Estudio Esttico 113

Tabla 4.4 Datos obtenidos segn FEA, Estudio de Fatiga. 114

14

NOMENCLATURA

Smbolo Nombre Unidad

Coeficiente de rodadura

M Momento torsor N.m

M Momento flector N.m

Esfuerzo cortante Mpa

Esfuerzo normal Mpa

Esfuerzo Von Mises Mpa

Factor de seguridad esttico

Esfuerzo de fluencia Mpa

Esfuerzo ltimo de traccin Mpa

Fuerza media N

Amplitud mm

Frecuencia circular rad/s

Longitud de onda m

Perodo s

Velocidad m/s

Se

Limite de resistencia a la fatiga Mpa

Esfuerzos medios Mpa

Esfuerzos alternos Mpa

kf Factor de concentrados de esfuerzos

Esfuerzos equivalentes Mpa

Factor de seguridad de fatiga

FEA Anlisis por elementos finitos

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

13

Ugaz Uriarte, E. Urbina Castro, G.

INTRODUCCIN

Comercial Luzy S.R.L, es una empresa cajamarquina en expansin

dedicada al comercio y transporte de abarrotes, debido a la demanda que hoy en

da satisface al propietario se ha adquirido unidades modernas para el transporte

cada una acoplada con un semirremolque tipo plataforma.

Actualmente existen diversos tipos de semirremolques, pero no todos tienen la

misma estructura de fabricacin, siendo uno de sus puntos ms crtico los

travesaos que se encuentran en el sistema de suspensin. Por las fallas

repentinas en la empresa de estudio, gastan en reparaciones y otros problemas

S/. 2400.00 anualmente.

Por tal motivo mediante este estudio, se corrige el problema de la unidad,

mejorando el diseo de los travesaos disminuyendo as paradas de mquina no

programadas y por ende disminuyendo los costos de reparacin, que de una

forma casi obligada toda empresa tiene que asumir con el fin de asegurar su

productividad.

En el captulo uno y dos se presentan una breve visin de la realidad problemtica

y los objetivos que se alcanzan con este estudio. Un resumen de los fundamentos

tericos que se tomaron en cuenta para la solucin del problema.

Los captulos tres, cuatro y cinco del proyecto comprenden un estudio de

alternativas y diseo de la nueva propuesta del travesao para la estructura.

Los captulos seis y siete se presentan las conclusiones y recomendaciones

obtenidas, as como tambin planos y anexos utilizados en el desarrollo del

proyecto.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

16

Ugaz Uriarte, E. Urbina Castro, G.

CAPTULO I

MARCO METODOLGICO

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

17

Ugaz Uriarte, E. Urbina Castro, G.

1.1El Problema

1.1.1 Realidad problemtica

La empresa Comercial Luzy S.R.L dedicada al transporte de carga

pesada en las rutas de Cajamarca-Trujillo/Chiclayo/Lima cada cierto tiempo

tienen problemas con sus semirremolques tipo plataforma especficamente

en los travesaos ubicados en la zona de suspensin , presentndose

agrietamientos en la parte extrema central soldada a las vigas principales

de ste.

Ocurrido el problema el semirremolque es llevado a terceros (taller

mecnico) para realizar el reforzado de los cordones de soldadura y de los

extremos a travs de planchas de acero, luego en un aproximado de

cuatro meses se vuelve a presentar la misma falla, debido a que el

personal tcnico realiza la solucin empricamente.

Figura 1.1 Travesao reforzado

Figura 1.2 Placa de refuerzo entre travesao y alma de viga principal

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

18

Ugaz Uriarte, E. Urbina Castro, G.

La problemtica que atraviesa la empresa inducir a que en corto plazo

tenga prdidas de clientes ya que presentar un incumplimiento para los

viajes programados para la unidad o simplemente stos se darn a

destiempo.

En conclusin el problema se centra en el diseo de estos travesaos que

no son capaces de soportar los viajes con cargas por carreteras agrestes,

es por tal motivo que nos enfocamos en un nuevo diseo involucrando la

geometra del material; basndose en que estas no pierdan sus

caractersticas mecnicas, evaluando que el empresario necesita

semirremolques livianos para su beneficio.

1.1.2 Formulacin del problema

Cules son las especificaciones tcnicas que deben tener los travesaos

ubicados en la zona de suspensin de un semirremolque tipo plataforma

de 3 ejes de la empresa Comercial Luzy S.R.L para aumentar su

resistencia a la fatiga y prolongar su vida til?

1.1.3 Justificacin del estudio

A. Relevancia tecnolgica

Con este estudio se muestra el avance tecnolgico en la ciudad de

Cajamarca, siendo un proyecto de mejora para la empresa, en este

caso, la empresa de transportes Comercial Luzy S.R.L.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

19

Ugaz Uriarte, E. Urbina Castro, G.

B. Relevancia institucional

El estudio ayuda a todos aquellos interesados, que deseen seguir un

estudio de diseo para la fabricacin de carroceras, o aplicando un

proceso similar a empresas que se dediquen a distintos rubros.

A nivel nacional las empresas de construcciones de carroceras

metlicas han crecido notablemente ya que tienen una gran demanda en

la fabricacin de carroceras como son: furgones, semirremolques, cama

baja, caera y dems, siendo estos productos vendidos a las empresas

de transportes para sus distintas necesidades.

C. Relevancia social

En la actualidad existen empresas transportes de carga pesada que no

trabajan con un sistema mantenimiento de los semirremolques y tienden

a tener problemas de diferentes formas, como son: agrietamiento en las

soldadura, fatiga en las vigas; la responsabilidad social se refiere a

realizar un transporte que garantice un servicio confiable y seguro

D. Relevancia econmica

La unidad llega a su destino con la mercadera, pero surgen visitas

inesperadas al taller, se trata de desperfectos que presenta la carrocera

en un corto plazo, eso quiere decir que la empresa va a asumir todo el

gasto que se requiera, para repararla y dejarla en buenas condiciones,

eso implica prdida para la empresa (tiempo y dinero).

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

20

Ugaz Uriarte, E. Urbina Castro, G.

E. Relevancia ambiental

Las mquinas como la amoladora, el taladro, la sierra de cortar metales,

al trabajar generan contaminacin ambiental sonora es por ello que tiene

que trabajarse con proteccin auriculares.

1.1.4 Limitaciones

En este informe de investigacin nos limitamos slo al estudio del diseo

de travesaos de la unidad semirremolque plataforma y adems a los

fundamentos para la prediccin de vida por fatiga, porque esto debe estar

basado en las propiedades del material obtenidas en un laboratorio

ensayando con pequeos especmenes sujetos a cargas dinmicas hasta

aparece la primera grieta. El mtodo de tensin-deformacin local asume

que la vida del espcimen en el laboratorio se puede relacionar con la vida

de la estructura real. Es ms, se asume que las cargas utilizadas en la

estimacin de vida a fatiga de la estructura son tensiones locales o

deformaciones locales en posiciones crticas, es por eso que nos limitamos

a realizar este tipo de ensayo.

Tambin solo se mencionar las fallas originadas en la unin por soldadura

de viga travesao, mas no se realizar un anlisis y estudio de los

esfuerzos de los cordones de soldadura.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

21

Ugaz Uriarte, E. Urbina Castro, G.

1.2Hiptesis

El diseo de los travesaos ubicados en la zona de suspensin de un

semirremolque tipo plataforma de 3 ejes de la empresa Comercial Luzy S.R.L

aumentar su resistencia a la fatiga.

1.3Objetivos

1.3.1 Objetivo General

Disear los travesaos ubicados en la zona de suspensin de un

semirremolque tipo plataforma de 3 ejes de la empresa COMERCIAL

LUZY S.R.L en base a un anlisis por fatiga.

1.3.2 Objetivos Especficos:

Obtener la magnitud de carga esttica y dinmica que acta en la

estructura del chasis del semirremolque.

Calcular la resistencia del travesao crtico.

Ejecutar anlisis de fatiga del travesao crtico por elementos finitos en

Cosmosworks.

Calcular la resistencia de perfiles candidatos para nuevo travesao.

Verificar resistencia a la fatiga del perfil ms aceptable con anlisis por

elementos finitos en Cosmosworks.

Seleccionar un perfil alternativo de instalacin en semirremolque segn

los resultados del anlisis de fatiga.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

22

Ugaz Uriarte, E. Urbina Castro, G.

1.4Variables de estudio

1.4.1 Variables independientes

Cargas en el sistema de suspensin (esttica y dinmica).

Tipo de perfil del travesao.

1.4.2 Variables dependientes

Esfuerzos en el travesao (Estticos, Fluctuantes).

Deformaciones del travesao.

Factor de seguridad del travesao.

1.4.3 Variables intervinientes

Vibraciones por carretera agreste.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

23

Ugaz Uriarte, E. Urbina Castro, G.

F

i

g

u

r

a

1

.

3

V

a

r

i

a

b

l

e

s

d

e

e

s

t

u

d

i

o

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

24

Ugaz Uriarte, E. Urbina Castro, G.

1.5Diseo de ejecucin

1.5.1 Objeto de estudio

El objeto de estudio son los travesaos ubicados en el sistema de

suspensin del semirremolque tipo plataforma de tres ejes de la empresa

comercial Luzy S.R.L. Estos travesaos estn sufriendo fallas prematuras

ocasionando paradas de las unidades, por lo cual el objeto estudio es para

satisfacer la necesidad de la empresa que viene teniendo problema con

esta unidad, generando insatisfaccin con sus clientes. Las principales

causas de las fallas en los travesaos son principalmente fisuracin,

agrietamiento y ruptura de estos.

1.5.2 Mtodo de anlisis

a. Identificacin de travesao crtico.

b. Determinacin de cargas estticas en toda la estructura del chasis.

c. Desarrollo analtico de carga fluctuante usando modelo idealizado de

colisin entre neumtico de semirremolque y obstculo de una altura de

250mm.

d. Verificacin de la resistencia del perfil mediante mtodo de elementos

finitos (Cosmosworks) incluyendo cargas estticas y dinmicas.

e. Seleccin de perfiles candidatos para reemplazo de perfil de travesao

actual.

f. Verificacin de la resistencia de los perfiles seleccionados en el paso

anterior, incluyendo cargas estticas y dinmicas mediante anlisis por

elementos finitos (Cosmosworks).

g. Seleccin final de perfil para reemplazar el travesao crtico del

semirremolque.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

23

Ugaz Uriarte, E. Urbina Castro, G.

1.5.3 Forma de anlisis e interpretacin de resultados

1.5.3.1 Anlisis de contrastacin

La realidad actual de las empresas que disean y fabrican

semirremolques tipo plataforma, es que atraviesan un problema grave, el

cual se basa en su diseo que solo es hecho en funcin a la carga

mxima a transportar sobre carreteras en buen estado y ya como ejemplo

tenemos el semirremolque de la empresa comercial Luzy S.R.L que no

fue diseado para soportar cargas variables otorgadas por el terreno y a

la larga terminan fatigndose sus travesaos que estn ubicados en la

suspensin.

Dentro de la bsqueda de soluciones a este problema, que se termina

cuando se encuentra un perfil de travesao resistente a la fatiga;

tenemos que no solo consiste en sacar un perfil por otro, esto involucra el

cambio de geometra, medidas y espesores de perfiles, adems el de

evaluar costos de reparacin con costos de cambios de perfil antiguo por

uno nuevo.

Es as que se ataca este problema para darle solucin con un nuevo

diseo de travesaos, contribuyendo al sector industrial, exactamente a

las empresas que fabrican semirremolques, para que en sus nuevos

diseos consideren que la mayora de semirremolques tipo plataforma

trabajan sobre carreteras agrestes y as ya no presenten problemas con

sus travesaos acorto plazo.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

26

Ugaz Uriarte, E. Urbina Castro, G.

1.5.3.2 Indicadores

a. Esfuerzos y deformaciones.

b. Factor de seguridad vida til.

c. Relacin beneficio/costo de la instalacin del nuevo perfil de travesao.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

27

Ugaz Uriarte, E. Urbina Castro, G.

CAPTULO II

MARCO REFERENCIAL

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

28

Ugaz Uriarte, E. Urbina Castro, G.

2.1 Investigaciones Previas

Luego de revisar trabajos de investigacin se ha encontrado lo siguiente:

A. A nivel internacional

Colomina y colaboradores en un estudio en Valencia-Espaa

(Colomina, Masa. et al, 2006), en este trabajo se dan a conocer las tcnicas

de modelado por elementos finitos utilizadas para la simulacin del

comportamiento estructural de bastidores de vehculos comerciales. Se

plantea el problema de modelado con elementos finitos tipo viga para la parte

del bastidor tipo escalera. Para ello se analizan los problemas que se

generan al modelar el resto del bastidor, en las cuales un elemento tipo

cscara o slido aporta mayor fiabilidad al modelo. Se analiza tambin el

problema que se genera en la unin entre un tipo y otro de elemento de modo

que se mantenga la continuidad. Se tienen en consideracin tambin las

diferencias de rigidez existentes en las uniones larguero-travesao, y

concluyen que es posible mejorar el modelado estructural de bastidores

adecuando las diversas tipologas de elementos.

Figura 2.1 Deformacin del bastidor para carga uniformemente distribuida en los largueros

(Colomina, Masa. et al, 2006, pp. 23)

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

29

Ugaz Uriarte, E. Urbina Castro, G.

Andrade y Snchez en un estudio en Quito-Ecuador (Andrade y Snchez,

2007), en esta tesis se dieron a conocer la importancia de la capacidad del

remolque cama alta y su diseo; donde el diseo del chasis, que es la parte

principal de la estructura metlica se realiz utilizando la teora existente en

resistencia de materiales. Aqu se dise una plataforma cama alta

cumpliendo con los requerimientos normalizados de capacidad de carga y

volumen, de igual forma se cumpli con la solicitud de movilidad requerida,

mas no se hizo un diseo del chasis sometindolo a cargas variables

originadas por el terreno; finalmente concluyen en recomendar que se cuente

con un personal calificado (soldadores).

Figura 2.2 Geometra del chasis para semirremolque cama alta

(Andrade y Snchez, 2007, pp. 55:56)

B. A nivel local

Montalvo Martnez realiz un estudio en Trujillo Per (Montalvo, 2006),

dicha propuesta se torna importante, porque sirvi a otras empresas, que

llevan trabajando con este sistema de calidad y obteniendo mejoras en su

produccin y vida empresarial; todo esto debido a la capacitacin del personal

de trabajo (soldadores) y las nuevas tecnologas; concluye en que se

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

30

Ugaz Uriarte, E. Urbina Castro, G.

desempearn bien en la fabricacin de carretas, con los mencionado

anteriormente; evitando que se presenten fallas en la unin entre vigas

travesaos.

Rubio y Cabanillas en un trabajo realizado en Trujillo Per (Rubio y

Cabanillas, 2009), las fallas en los soportes de los semirremolques se

presentan por cualquier otro motivo, menos por la carga; ya que sta se

encuentra dentro del lmite permisible que puede soportar la estructura, y se

dice que parte del problema puede estar en los procesos inadecuados de

soldado y montaje. Adems se hace un pequeo anlisis de la fuerza del

terreno hacia los soportes originada por un obstculo, considerando en un

momento de impacto la cual fue calculada con la mxima deformacin de un

muelle (suspensin mecnica), concluyendo que las fuerzas otorgadas por los

obstculos, estn en funcin del terreno.

Figura 2.3 Descomposicin de fuerzas actuantes en el muelle

(Rubio y Cabanillas, 2009, pp. 43),

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

31

Ugaz Uriarte, E. Urbina Castro, G.

2.2 Marco Conceptual

2.2.1 Norma tcnica de vehculos

Segn reglamento nacional de vehculos que fue aprobado mediante

decreto supremo N 058-2003- MTC sealado en la Ley N 27181 (Ley

General de Transporte y Trnsito Terrestre) categorizan los

semirremolques en tipo 0 (Transporte de peso bruto vehicular de ms de

10 toneladas) dentro del Sistema Nacional de Transporte Terrestre (SNTT).

Sistema de vas pblicas de transporte terrestre vehicular. (Fuente. 058-

2003-MTC).

2.2.2 Definicin de semirremolque

Vehculo sin eje delantero, destinado a ser acoplado a un tracto camin de

manera que sea jalado y parte de su peso sea soportado por ste. El

acople se realiza a travs de un mecanismo de enganche que permite una

rpida y perfecta articulacin entre el semirremolque y la cabeza tractora,

popularmente denominado como quinta rueda.

Para hacer la unin flexible en sentido vertical, el semirremolque lleva por

debajo un pivote (King pin) que entra guiado entre las ramas abiertas de la

placa hasta encajar en el orificio central de esta, bloquendose a travs de

un sistema de palancas, desarmable desde el exterior por un tirador al

alcance del conductor.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

32

Ugaz Uriarte, E. Urbina Castro, G.

Tipos segn la utilizacin en el trabajo:

Semirremolque Plataforma.

Semirremolque Cisterna.

Semirremolque Furgn.

Semirremolque Cama Baja.

Semirremolques Graneleros.

Semirremolques Volquete.

Semirremolques Frigorficos.

2.2.2.1 Elementos principales del Semirremolque

El semirremolque tipo plataforma est constituido por: el bastidor, sistema

de suspensin, sistema de ejes, sistema de frenos y accesorios de

seguridad.

a. Bastidor

El bastidor o chasis se podra definir como una estructura cuyo propsito

es el de conectar rgidamente el punto de apoyo del King pin y la

suspensin trasera, y al mismo tiempo ofrecer puntos de amarre para los

diferentes sistemas del vehculo. Esta estructura soporta la carga a

transportar y adems su peso propio.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

33

Ugaz Uriarte, E. Urbina Castro, G.

Figura 2.4 Chasis de semirremolque

b. Suspensin Mecnica

El sistema de suspensin tiene la funcin de minimizar y absorber el

efecto de las cargas de impacto sobre el bastidor producidas por las

irregularidades del camino, proporcionando con esto, una marcha ms

suave tanto para el chofer como para la carga.

El elemento principal en el sistema de suspensin mecnica es el muelle,

el cual est formado por hojas de acero templado de elevada resistencia a

la flexin. Su funcionamiento se basa en la fuerza de rozamiento que

existe entre las hojas producidas por la friccin entre ellas. La primera se

conoce como hoja principal o maestra, la cual se encuentra doblada en

sus extremos formando un ojillo donde se inserta un buje de hule o de

bronce que reduce la friccin y el desgaste del pasador o perno; y la

segunda hoja abraza a la principal y las restantes son de longitud menor,

las cuales se mantienen unidas por medio de un tornillo de centro

conocido como perno centro.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

34

Ugaz Uriarte, E. Urbina Castro, G.

Figura 2.5 Suspensin mecnica

b.1 Acero para muelles

Los aceros para muelles entran en la categora de los aceros de

aleacin, definidos como especiales, para construccin mecnica.

El material ideal para la fabricacin de los muelles o productos afines

debe deformarse elsticamente bajo carga sin sufrir ninguna

deformacin plstica y poseer una gran elevada resistencia al

esfuerzo, dado que los muelles son rganos mecnicos sujetos a

ciclos de esfuerzos repetidos. El acero para muelles es similar al

acero afinado y templado del que se diferencia porque la aplicacin

especial exige un revenido netamente inferior al ordinario (alrededor

de 450 en vez de 600). Los aceros ms utilizados para estos

mecanismos son:

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

35

Ugaz Uriarte, E. Urbina Castro, G.

Tabla 2.1 Acero para muelles

TIPO DE ACERO Y EQUIVALENCIAS

UNE IHA DIN SAE/AISI AFNOR

F-1450/51Si7 F-144/F-145 55Si7 9255 51S7

COMPOSICION QUIMICA MEDIA

%C %Mn %Si %Cr %Ni %Mo %V

0,53 0,75 1,80

APLICACIN

Buena elasticidad y resistencia para ballestas de hasta unos 8 mm. de espesor y

muelles de inferior a 12 mm. Temple en aceite.

TIPO DE ACERO Y EQUIVALENCIAS

UNE IHA DIN SAE/AISI AFNOR

F-1430/51CrV4 F-143 50CrV4 6150 50CV4

COMPOSICION QUIMICA MEDIA

%C %Mn %Si %Cr %Ni %Mo %V

0,50 0,80 1,10 0,20

APLICACIN

Muelles de inferior a 40 mm. Ballestas de hasta 25 mm. de espesor.

Como acero de construccin para piezas de maquinaria, ejes, palancas y pernos.

Tabla 2.2 Caractersticas mecnicas del acero para muelles

TIPO ESTADO

TENSION

DE

ROTURA

(Mpa)

TENSION EN EL

LIMITE

DE ELASTICIDAD

(Mpa)

ALARGAMIENTO

%

F - 141

Templado y

revenido

1275 1125 41 - 43

F - 142

Templado y

revenido

1275 1125 41 - 43

F - 143

Templado y

revenido

1560 1370 47 - 49

F - 144

Templado y

revenido

1660 1470 50 - 52

F - 145

Templado y

revenido

1470 1275 47 - 49

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

36

Ugaz Uriarte, E. Urbina Castro, G.

c. Sistema de Ejes

Los ejes ayudan a soportar el peso del remolque y de la carga, la mayora

de los ejes estn construidos para cargar el lmite legal de 9000 Kg por

eje. Estos estn hechos en forma muy parecida a la de los ejes de los

tractores. La gran diferencia es que las ruedas de los remolques rotan

libremente en lugar de estar propulsadas por el motor.

[Tesis de Edison Montalvo _ 2006, pg. 32]

2.2.3 Resistencia a la Rodadura

En un sistema de masa (m) en movimiento sobre una superficie bajo la

accin de una fuerza gravitatoria caracterizada por una aceleracin (g), la

fuerza G necesaria para mantener el sistema en movimiento a velocidad

constante, se la denomina resistencia a la rodadura Pf .

En la siguiente tabla tenemos los valores de los coeficientes de resistencia

a la rodadura f y de adherencia .

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

37

Ugaz Uriarte, E. Urbina Castro, G.

Tabla 2.3 Valores del coeficiente a la rodadura

a. Cargas de Impacto

Son fuerzas que se aplican en un periodo de tiempo relativamente corto.

Una carga de choque se aplica, en generalmente, a un cuerpo en

movimiento cuando entra en contacto con el miembro resistente, y la fuerza

ejercida por el cuerpo mvil y el periodo de tiempo durante el cual acta no

pueden fcilmente determinarse.

b. Vibracin

En su forma ms sencilla, una vibracin se puede considerar como la

oscilacin o el movimiento repetitivo de un objeto alrededor de una posicin

de equilibrio. La posicin de equilibrio es la a la que llegar cuando la fuerza

que acta sobre l sea cero. Este tipo de vibracin se llama vibracin de

cuerpo entero, lo que quiere decir que todas las partes del cuerpo se

mueven juntas en la misma direccin en cualquier momento.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

38

Ugaz Uriarte, E. Urbina Castro, G.

2.2.4 Fatiga

En la vida real se observa que repetidos ciclos de carga y descarga

debilitan las piezas a lo largo del tiempo incluso cuando las cargas

inducidas estn considerablemente por debajo de la tensin de rotura

esttica e incluso del lmite elstico del material. Cada ciclo de fluctuacin

de la tensin deteriora o daa la pieza un poco. Tras un nmero de ciclos

determinado, la pieza est tan debilitada que rompe por fatiga. La vida a

fatiga se puede definir como el "fallo debido a cargas repetitivas, que

incluye el inicio y propagacin de una grieta o conjunto de grietas hasta el

fallo final por fractura". El anlisis de fatiga estructural es una herramienta

para evaluar la validez de un diseo, o su durabilidad, bajo condiciones de

carga simples o complejas conocidas como cargas de servicio. Para

realizar un anlisis de fatiga o de durabilidad, se debe proporcionar

informacin especfica para el anlisis de fatiga.

Figura 2.6 Elemento roto por fatiga (Faires, 2007, pp.130),

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

39

Ugaz Uriarte, E. Urbina Castro, G.

2.2.5 Etapas del Diseo Estructural

Cualquier tipo de estructura debe ser diseada para resistir con seguridad todas

las cargas permanentes y transitorias, sin exceder los esfuerzos permisibles para

el material especificado.

2.2.5.1 Estructuracin

Es la etapa ms importante del diseo estructural, ya que la optimizacin

del resultado final del diseo depende en gran medida del acierto en la

seleccin del elemento principal ms adecuado.

En esta etapa de estructuracin se selecciona los materiales que van a

constituir la estructura, se define el sistema estructural principal, as como

el arreglo y dimensiones preliminares de los elementos estructurales ms

comunes, el objetivo es adoptar la solucionan ptima dentro de un

conjunto de posibles opciones de estructuracin.

2.2.5.2 Estimacin y Anlisis de las fuerzas

Una de las tareas ms importantes de un proyecto estructural es

determinar de manera precisa el valor de las cargas que soporta la

estructura durante su vida til, as como la posicin y las combinaciones

ms desfavorables que se podran tener. Las cargas ms importantes

son: carga muerta, carga viva, cargas accidentales, cargas de viento,

carga de sismo, carga de impacto, otras.

2.2.5.3 Diseo asistido por computadora

El diseo asistido por computadora u ordenador, ms conocido por sus

siglas inglesas CAD (computer-aided design), es el uso de un amplio

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

40

Ugaz Uriarte, E. Urbina Castro, G.

rango de herramientas computacionales que asisten a ingenieros,

arquitectos y a otros profesionales del diseo en sus respectivas

actividades.

El usuario puede asociar a cada entidad una serie de propiedades como

color, usuario, capa, estilo de lnea, nombre, definicin geomtrica, etc.,

que permiten manejar la informacin de forma lgica. Adems pueden

asociarse a las entidades o conjuntos de stas otro tipo de propiedades

como material, etc., que permiten enlazar el CAD a los sistemas de

gestin y produccin.

De los modelos pueden obtenerse planos con cotas y anotaciones para

generar la documentacin tcnica especfica de cada proyecto.

2.2.5.4 La tcnica de anlisis por elementos finitos

La tcnica de anlisis por elementos finitos (FEA) consiste en el empleo

de los mtodos numricos en la resolucin de un problema fsico

determinado. A continuacin se menciona los pasos para aplicar la

tcnica FEA:

Definicin de la geometra objeto de estudio

Consiste en la obtencin de un dibujo en 2D o 3D, en malla de

alambre, de las formas de los diferentes objetos en los que se

pretenden resolver las ecuaciones del anlisis por elementos finitos:

una metodologa muy reciente en economa de campo. Para efectuar

este cometido las HEF (herramientas de elementos finitos) suelen

tener una herramienta CAD por debajo.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

41

Ugaz Uriarte, E. Urbina Castro, G.

Especificacin del rgimen a estudiar

Para el caso del modelado trmico, las HEF permiten realizar un

anlisis en rgimen permanente o en rgimen transitorio. Es en esta

fase en la que se especifica el tipo de rgimen a estudiar.

Asignacin de las propiedades fsicas de los materiales

Es aqu donde las propiedades termofsicas tales como la

conductividad trmica, la densidad y el calor especfico, se asignan a

cada uno de los objetos que se han generado en la fase de definicin

de la geometra. Las HEF suelen tener una base de datos de

propiedades de materiales, de forma que la asignacin de propiedades

trmicas se realice de forma ms cmoda.

Asignacin de las condiciones de contorno

Las condiciones de contorno ms tpicas que se aplican en la frontera

del problema suelen ser de temperatura constante (isoterma),

superficies adiabticas (flujo de calor nulo) o condiciones de simetra.

Asimismo, en el caso de la frontera entre slidos y entre slidos y el

ambiente, suele aplicarse alguna condicin de contorno del tipo de

conduccin, y de conveccin o de conveccin y radiacin

respectivamente.

Aplicacin de las cargas

Se entiende por cargas, las fuentes activas de campo. En el caso

particular de la transmisin del calor, la fuente de campo es la

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

42

Ugaz Uriarte, E. Urbina Castro, G.

generacin de calor. La generacin de calor suele expresarse o bien

mediante un valor neto [W] o bien mediante una densidad de

generacin de calor [W/m3]. Si se asigna una densidad de generacin

de calor, sta suele poderse expresar en funcin de las variables

espaciales.

Mallado de la geometra

La geometra objeto de estudio se divide en diferentes elementos en

los que resuelven las ecuaciones de campo. Las HEF suelen tener

herramientas por debajo que mallan de forma automtica y permiten

que el usuario malle de forma ms fina las zonas que ms le convenga.

Es por ello que el mallado de la geometra es una tarea clave en el

proceso de anlisis por elementos finitos.

Resolucin del problema

En esta fase del proceso, es donde se aplica el mtodo de anlisis por

elementos finitos para obtener la solucin del problema fsico de forma

iterativa, en este caso la transmisin del calor. La solucin se obtiene

en cada uno de los elementos en que se descompone la geometra.

Aunque siempre es posible sumar o integrar estos pequeos elementos

en una regin determinada, ya sea rea o volumen.

Anlisis de la solucin

Una vez que se ha obtenido la solucin del problema trmico, la

distribucin de temperaturas se puede emplear para calcular energas

trmicas, flujos de calor a travs de superficies, para hacer operaciones

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

43

Ugaz Uriarte, E. Urbina Castro, G.

entre distintos campos e incluso para calcular resistencias trmicas.

Una vez obtenida la solucin, es posible representar grficamente.

Figura 2.7 Proceso de obtencin de la solucin mediante anlisis por elementos finitos

(N.E Wiberg Ed., 1995, pp. 305),

2.3 Marco terico

2.3.1 Clculo de reacciones en el semirremolque

Clculo previo: para determinarlas reacciones solamente se considera que

el semirremolque est soportando cargas normales por accin de la carga

y su propio peso.

Figura 2.8 Ejes tcnicos del semirremolque

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

44

Ugaz Uriarte, E. Urbina Castro, G.

Figura 2.9 Diagrama de cuerpo libre de semirremolque

Donde:

Wt : peso del tracto camin

Ps : Peso del semirremolque

C : carga til del semirremolque

Wc : carga total en el semirremolque

R1 : reaccin en el eje delantero

R2 : reaccin en el eje posterior

R3 : reaccin en la quinta rueda

R4 : reaccin en el triden

A : dist. del primer eje al centro de gravedad del tracto

B : dist. del centro de gravedad del tracto a la quinta rueda

LC : dist. de la quinta rueda al triden

D : dist. de la quinta rueda al centro de gravedad del

semirremolque

E : dist. centro de gravedad del semirremolque al triden

LT : dist. entre ejes del tracto

C : dist. del la quinta rueda al eje posterior

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

45

Ugaz Uriarte, E. Urbina Castro, G.

Ecuac. 01

Ecuac. 02

Ecuac. 03

Ecuac. 04

Caso 1. Anlisis de los travesaos al inicio del movimiento en condicin

ideal de la carretera.

2.3.2 Clculo de fuerza dinmica, que rompe la inercia al movimiento

Ecuac. 05

Donde:

D : Fuerza horizontal terica.

T : Peso tcnico total para el tracto camin en toneladas (peso del

tracto mas el peso ejercido en la quinta rueda por el

semirremolque).

R : Peso tcnico total para el semirremolque en toneladas.

U : Carga vertical sobre la quinta rueda en toneladas.

G : Gravedad 9.81 m/s2.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

46

Ugaz Uriarte, E. Urbina Castro, G.

Resistencia a la rodadura

Ecuac. 06

Donde:

f : coeficiente de rodadura.

G : fuerza normal a la superficie.

: ngulo de inclinacin.

Fuerza de resistencia a la rodadura total

Ecuac. 07

Fuerza total ejercida

Ecuac. 08

Fuerza ejercida al inicio del movimiento del semirremolque se

transmite por los templadores.

Ecuac. 09

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

47

Ugaz Uriarte, E. Urbina Castro, G.

2.3.3 Anlisis de fuerza en el sistema de suspensin del semirremolque

Figura 2.10 Ubicacin de travesaos en semirremolque

Fuerzas en soportes

Figura 2.11 Descomposicin rectangular de fuerzas en soportes.

Ecuac. 10

Ecuac. 11

Momento torsor generado por la tres fuerzas actuantes en el

sistema de suspensin

Ecuac. 12

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

48

Ugaz Uriarte, E. Urbina Castro, G.

En el plano YZ para la viga ms crtica, ubicada en la tercera

posicin.

Ecuac. 13

Ecuac. 14

Ecuac. 15

Momento torsor

Ecuac. 16

Agrupando todas las fuerzas actuantes en el travesao.

Momentos flectores.

Ecuac. 17

Ecuac. 18

Fuerzas cortantes

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

49

Ugaz Uriarte, E. Urbina Castro, G.

Momento flector generado

Ecuac. 19

Clculo de esfuerzos

Ecuac. 20

Ecuac. 21

2.3.4 Anlisis bajo carga esttica

Teora de falla de Von Mises

Ecuac. 22

Factor de seguridad

Ecuac. 23

Donde:

: Esfuerzo de fluencia

: Esfuerzo ltimo de traccin

Caso 2. Anlisis de los travesaos en las condiciones extrema del terreno

al momento del impacto con un obstculo de 250mm.

Fuerza generada al momento del impacto

Ecuac. 24

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

50

Ugaz Uriarte, E. Urbina Castro, G.

Donde:

F : carga

: esfuerzo normal

: nmero de hojas del muelle

: ancho de cada hoja

: espesor de cada hoja

: constante

: longitud

La fuerza generada por la carretera se encontr a travs de la

formulacin de ecuaciones de onda vibracional.

Donde la ecuacin de la carretera est dada por:

Ecuac. 24

De las ecuaciones de vibracin forzada.

Ecuac. 25

Donde:

: longitud de onda (m)

: frecuencia circular (rad/s)

: perodo (s)

: velocidad (m/s)

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

51

Ugaz Uriarte, E. Urbina Castro, G.

Entonces tenemos que para encontrar la fuerza media ejercida:

Ecuac. 26

2.3.5 Anlisis de falla por fatiga

Factores que modifican el lmite de resistencia a la fatiga (factores

de Marn)

Ecuac. 27

Factor de superficie Ka. (Plancha laminado en caliente)

Ecuac. 28

Factor de tamao Kb.

Ecuac. 29

Ecuac. 30

Factor de carga Kc.

Modo de carga: flexin

Factor de temperatura Kd.

El soporte trabaja a temperatura ambiente

Factores diversos Ke.

No se ha encontrado concentrador de esfuerzos definidos.

Lmite de resistencia a la fatiga Se

Ecuac. 31

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

52

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzos fluctuantes.

Del anlisis hecho anteriormente, del clculo de los esfuerzos por la

carga, tenemos:

Figura 2.12 Diagrama de esfuerzos fluctuantes

Esfuerzos medios

Ecuac. 32

Esfuerzos alternos

Ecuac. 33

Esfuerzos mximos

Ecuac. 34

Ecuac. 35

Ecuac. 36

Ecuac. 37

Esfuerzos equivalentes

Ecuac. 38

Ecuac. 39

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

53

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de falla por fatiga del material del soporte.

Anlisis de fatiga segn Goodman:

Ecuac. 40

2.3.6 Datos para FEA, de los travesaos en Cosmosworks

Tabla 2.4 Datos de entrada para anlisis por elementos finitos en perfil U 250 x 76 x 5 mm

ANLISIS POR ELEMENTOS FINITOS

C

A

R

A

C

T

E

R

S

T

I

C

A

S

Perfil U 250 x 76 x 5 mm

Material ASTM A36

Esfuerzo de fluencia (Sy) 250 Mpa

Tipo de anlisis Esttico

Tipo de mallado Malla solida

E

S

T

U

D

I

O

1

Restricciones

Empotrado en un

extremo

Cargas mnimas

F

A

17646 N

F

B

3431 N

M

T

11231 N

E

S

T

U

D

I

O

2

Restricciones

Empotrado en un

extremo

Cargas mximas

F

C

91000 N

F

D

2562 N

M

T

46218 N

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

54

Ugaz Uriarte, E. Urbina Castro, G.

Tabla 2.5 Datos de entrada para anlisis por elementos finitos en perfil H318x167x7.67 mm

ANLISIS POR ELEMENTOS FINITOS

C

A

R

A

C

T

E

R

S

T

I

C

A

S

Perfil

H 318 x 167 x 7.67

mm

Material ASTM A36

Esfuerzo de fluencia (Sy) 250 Mpa

Tipo de anlisis Esttico - Fatiga

Tipo de mallado Malla solida

E

S

T

U

D

I

O

1

Restricciones

Empotrado en un

extremo

Cargas mnimas

F

A

17646 N

F

B

3431 N

M

T

11231 N

E

S

T

U

D

I

O

2

Restricciones

Empotrado en un

extremo

Cargas mximas

F

C

91000 N

F

D

2562 N

M

T

46218 N

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

55

Ugaz Uriarte, E. Urbina Castro, G.

jkj

CAPTULO III

INGENIERA DE PROYECTO

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

56

Ugaz Uriarte, E. Urbina Castro, G.

3.1 Clculos para diseo

3.1.1 Clculo analtico

Clculo de reacciones en el semirremolque

El clculo de las reacciones se realizar en tres ejes tcnicos para

facilidades de clculo y metodologa de la unidad acoplada al trato camin.

Clculo previo, solamente se considera que el semirremolque est

soportando cargas normales por accin de la carga y su propio peso.

De figura 2.8 - 2.9

Datos:

Wt= 9340 kg C= 2415mm.

Ps= 7300 kg D= 5670mm.

C = 30000 kg E= 3365mm.

WC= (Ps + C) LT= 3885

A= 946mm. LC= 9035

B= 2204mm.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

57

Ugaz Uriarte, E. Urbina Castro, G.

Clculo de las reacciones

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

58

Ugaz Uriarte, E. Urbina Castro, G.

Previamente slo consideramos que el semirremolque soporta cargas

normales por accin de la carga que transporta y de su propio peso, la

evaluacin de los travesaos no se considera ya que al momento que

el semirremolque empieza a ser cargado los muelles amortiguan el

peso y las fuerzas que actan en el travesao son mnimas.

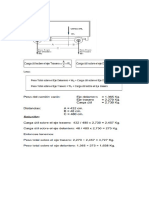

Tabla 3.1 Resultados de reacciones por ejes

CASO 1. Anlisis de los travesaos al inicio del movimiento en

condiciones ideal de la carretera

Anlisis al inicio del movimiento; al romper la inercia y velocidad

constante.

Las fuerzas actuantes en el travesao son transmitidas por los

templadores al romper la inercia.

La fuerza total ejercida para lograr el movimiento es la sumatoria de la

fuerza horizontal y la fuerza de resistencia a la rodadura.

Grupo de eje (eje tcnico) N de ejes Peso de eje (kg) Peso de eje (KN)

Eje 1 1 9694 95098

Eje 2 2 6769 66404

Eje 3 3 7803 76547

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

59

Ugaz Uriarte, E. Urbina Castro, G.

Resistencia a la rodadura

Asumiendo cos para camino de tierra despus de llover (tabla 2.3),

Cos = 0.050 0.15; consideramos para la condicin ms critica el

valor de 0.15

Fuerza de resistencia a la rodadura total

Fuerza total ejercida

Fuerza ejercida al inicio del movimiento del semirremolque se

transmite por los templadores.

La fuerza F1 que acta en un templador es la divisin de la fuerza

total entre el nmero de templadores.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

60

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de fuerza en el sistema de suspensin del semirremolque.

De figura 2.10 2.11

La descomposicin de la fuerza F1 se hace considerando un ngulo

de 11, medido experimentalmente en la unidad.

Momento torsor generado por la tres fuerzas actuantes en el sistema de

suspensin.

Figura 3.1 Momento torsor global en travesaos (a)

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

61

Ugaz Uriarte, E. Urbina Castro, G.

Una vez encontrado las fuerzas y el momento torsor generados en el

sistema de suspensin, se pasa a evaluar el comportamiento de estas

fuerzas en la viga travesao, exactamente en la ms crtica ubicada

en el punto C.

La viga travesao actualmente en el semirremolque tiene un perfil

U250 x 76 x 5mm.

Figura 3.2 Diagrama de cuerpo libre de viga travesao

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

62

Ugaz Uriarte, E. Urbina Castro, G.

Clculo de fuerzas

En el plano YZ para la viga ms crtica, ubicada en la tercera posicin.

Figura 3.3 Representacin de fuerzas en viga travesao ms crtica (a)

Momento torsor generado

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

63

Ugaz Uriarte, E. Urbina Castro, G.

Agrupando todas las fuerzas y momentos actuantes en el travesao

Figura 3.4 Representacin de cargas en el travesao (a)

Clculo de reacciones

Momentos flectores

Fuerzas cortantes

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

64

Ugaz Uriarte, E. Urbina Castro, G.

Figura 3.5 Diagrama de fuerzas cortantes y momentos flectores (a)

Del diagrama observamos que la seccin crtica est en los extremos

unidos al alma de la viga principal.

Clculo de esfuerzos principales

Momento flector generado

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

65

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzo cortante

Para hallar los esfuerzos generados en el travesao tenemos que

encontrar el momento de inercia generado segn el perfil del

travesao.

Figura 3.6 Centros de gravedad de travesao

Segn el mtodo de ejes paralelos tenemos:

Rectngulo A = C

Rectngulo B

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

66

Ugaz Uriarte, E. Urbina Castro, G.

Momento de inercia en Z

Momento de inercia en Y

Momento de inercia total en el travesao

Distancia de la fibra neutra al punto de anlisis

Esfuerzo cortante

Esfuerzo normal mnimo generado

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

67

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de carga bajo carga esttica

Teora de falla de Von Mises:

Factor de seguridad

Caso 2. Anlisis de los travesaos en las condiciones crticas del

terreno al momento del impacto con un obstculo de 250mm.

La fuerza generada al momento del impacto se evaluar con la fuerza

normal admisible que resistir la mxima deformacin del muelle.

Velocidad promedio

La evaluacin para este estudio se realiz en el rango de 20 40

km/h que es la velocidad con la que se conduce la unidad para

situacin de pistas o carreteras agrestes.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

68

Ugaz Uriarte, E. Urbina Castro, G.

La fuerza generada por la carretera, se modelara con las ecuaciones

de vibracin forzada.

Donde la ecuacin de la carretera est dada por:

Figura 3.7 Modelamiento de la carretera

De acuerdo a la bibliografas consultadas, se desarrollo un estudio de

la clasificacin de perfiles de superficie de camino a travs de

choques y vibraciones en la ciudad de Victorian Australia; nos dice

que la mayor amplitud de onda est estimada en 250 milmetros, y la

longitud de onda en un estudio de 414 kilmetros est estimada entre

0.2 a 35 metros, indicadores determinantes para cualquier para

desarrollar una clasificacin universal [1]. Por lo tanto tenemos:

__________________________________

[1] VINCENT, Rouillard and BEN, Bruscella. Classification of road surface profiles: 01-05, 2000.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

69

Ugaz Uriarte, E. Urbina Castro, G.

De las ecuaciones de vibracin forzada

De la ecuacin de la velocidad lineal tenemos:

Por lo tanto tenemos que la frecuencia circular es:

De la ecuacin de la carretera tenemos

La ecuacin modelada en funcin de y nos da diferentes alturas con

respecto al tiempo en el instante que el neumtico impacta con el

obstculo, siendo este demasiado pequeo no se puede definir por

simple observacin, por lo que no se cuenta con equipos especiales

para medir determinado tiempo.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

70

Ugaz Uriarte, E. Urbina Castro, G.

El neumtico con la superficie est ejerciendo una fuerza normal

ocasionada por la fuerza del muelle, por lo tanto al encontrarse con el

obstculo se ejerce una fuerza media de impacto.

Figura 3.8 Fuerza ocasionada al momento del impacto

Por trigonometra obtenemos del triangulo representado en la figura:

De la ecuacin de la carretera tenemos

Sabemos que espacio es igual a velocidad por tiempo, entonces

tenemos:

De la figura obtenemos:

Derivando la ecuacin modelada de la carretera:

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

71

Ugaz Uriarte, E. Urbina Castro, G.

Entonces obtenemos:

Para encontrar la fuerza media de impacto ejercida la cual es

transmitida por el templador y esta a los travesaos ser:

Figura 3.9 Fuerza en templador al momento del impacto

La siguiente ecuacin se modelara en una hoja de clculo de Excel

para encontrar su comportamiento de la fuerza media de impacto en

diferentes puntos; para efectos de clculos se escoger la mayor

fuerza ocasionada en el templador.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

72

Ugaz Uriarte, E. Urbina Castro, G.

Las mayor fuerza media de impacto en un determinado ngulo alfa es

977862.12 newton; las componentes generada en el templador por

esta fuerza es:

Figura 3.10 Descomposicin rectangular F2

Fuerzas generadas

Momento torsor generado por la F2

Figura 3.11 Momento torsor global en travesaos (b)

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

73

Ugaz Uriarte, E. Urbina Castro, G.

Calculo de fuerzas

Figura 3.12 Representacin de fuerzas en travesao ms crtico (b)

Momento torsor generado

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

74

Ugaz Uriarte, E. Urbina Castro, G.

Agrupando todas las fuerzas y momentos

Figura 3.13 Representacin de cargas en el travesao (b)

Reacciones

Momentos flectores

Fuerzas cortantes

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

75

Ugaz Uriarte, E. Urbina Castro, G.

Figura 3.14 Diagrama de fuerzas cortantes y momentos flectores (b)

Clculo de esfuerzos principales

Momento flector generado

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

76

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzo cortante

Esfuerzo mximo generado

Anlisis de falla del material por fatiga

Factores que modifican el lmite de resistencia a la fatiga (factores de

Marn).

Factor de superficie Ka. (Plancha laminado en caliente)

Factor de tamao (Kb).

Entonces el dimetro equivalente del rea de contacto.

Factor de carga (Kc).

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

77

Ugaz Uriarte, E. Urbina Castro, G.

Factor de temperatura (Kd).

Factores diversos (Ke).

Esfuerzo limite de resistencia a la fatiga (Se`)

Entonces tenemos:

Factor de resistencia (Kf)

Esfuerzos fluctuantes

Del anlisis realizado en el caso 2 y 3 obtenemos los siguientes

esfuerzos.

Esfuerzos mximos

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

78

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzos mnimos

Esfuerzos medios

Esfuerzos alternos

Esfuerzos mximos

Esfuerzos equivalentes

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

79

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de falla por fatiga del travesao.

Anlisis de fatiga segn Goodman.

Encontramos un factor de seguridad por debajo de lo permitido por lo

que constatamos la realidad problemtica.

Anlisis de otro perfil que cumpla con el factor de seguridad para

situaciones extremas de fatiga

Figura 3.15 Perfil normalizado - Viga H 12*35 pulg. Lb/pie

Momento de inercia total en el travesao

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

80

Ugaz Uriarte, E. Urbina Castro, G.

Distancia de la fibra neutra al punto de anlisis

Las fuerzas actuantes en la viga H son las mismas calculadas en el

caso 1 para el perfil U, las cuales son utilizadas para obtener los

esfuerzos mnimos, entonces:

Fuerzas cortantes

Momentos flectores

Clculo de esfuerzos mnimos principales

Momento flector generado

Esfuerzo cortante mnimo

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

81

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzo normal mnimo generado

Anlisis de las fuerzas bajo carga esttica

Teora de falla de Von Mises:

Factor de seguridad

Las fuerzas actuantes en la viga H son las mismas calculadas en el

caso 2 para el perfil U, las cuales son utilizadas para obtener los

esfuerzos mximos, entonces:

Fuerzas cortantes

Momentos flectores

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

82

Ugaz Uriarte, E. Urbina Castro, G.

Momento flector generado

Esfuerzo cortante mximo

Esfuerzo normal mximo generado

Anlisis de las fuerzas bajo carga esttica

Teora de falla de Von Mises:

Factor de seguridad

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

83

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de falla del material por fatiga

Factores que modifican el lmite de resistencia a la fatiga (factores de

Marn).

Factor de superficie (Ka). (Plancha laminado en caliente)

Factor de tamao (Kb).

Entonces el dimetro equivalente del rea de contacto.

Factor de carga (Kc).

Factor de temperatura (Kd).

Factores diversos (Ke).

Esfuerzo limite de resistencia a la fatiga (Se`)

Entonces tenemos:

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

84

Ugaz Uriarte, E. Urbina Castro, G.

Factor de resistencia (Kf)

Esfuerzos fluctuantes.

De figura 2.12

Esfuerzos mximos

Esfuerzos mnimos

Esfuerzos medios

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

85

Ugaz Uriarte, E. Urbina Castro, G.

Esfuerzos alternos

Esfuerzos mximos

Esfuerzos equivalentes

Anlisis de falla por fatiga del travesao con nuevo perfil

Anlisis de fatiga segn Goodman.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

86

Ugaz Uriarte, E. Urbina Castro, G.

3.1.2 Anlisis por elementos finitos

a. Estudio esttico

Anlisis de travesao perfil U250x76x5mm, bajo condiciones

ideales del terreno

El esfuerzo de Von Mises encontrado es

Figura 3.16 Perfil U250x76x5mm Esfuerzo Von Mises, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

87

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad bajo estas condiciones es

Figura 3.17 Perfil U250x76x5mm Factor de seguridad, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

88

Ugaz Uriarte, E. Urbina Castro, G.

La deformacin unitaria encontrada es igual a

Figura 3.18 Perfil U250x76x5mm Deformacin Unitaria, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

89

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de travesao perfil U250x76x5mm, bajo condiciones

extremas del terreno al momento de impacto con un obstculo de

250mm.

El esfuerzo de Von Mises encontrado es

Figura 3.19 Perfil U250x76x5mm Esfuerzo Von Mises, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

90

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad bajo estas condiciones es

Figura 3.20 Perfil U250x76x5mm Factor de seguridad, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

91

Ugaz Uriarte, E. Urbina Castro, G.

La deformacin unitaria encontrada es igual a

Figura 3.21 Perfil U250x76x5mm Deformacin Unitaria, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

92

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de travesao perfil H12x35lb/pulg H318x167x7.67mm,

bajo condiciones ideales del terreno

El esfuerzo de Von Mises encontrado es

Figura 3.22 Perfil H318x167x7.67mm Esfuerzo Von Mises, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

93

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad bajo estas condiciones es

Figura 3.23 Perfil H318x167x7.67mm Factor de Seguridad, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

94

Ugaz Uriarte, E. Urbina Castro, G.

La deformacin unitaria encontrada es igual a

Figura 3.24 Perfil H318x167x7.67mm Deformacin Unitaria, estudio 1

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

95

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de travesao perfil H12x35lb/pulg H318x167x7.67mm,

bajo condiciones extremas del terreno al momento de impacto con

un obstculo de 250mm.

El esfuerzo de Von Mises encontrado es

Figura 3.25 Perfil H318x167x7.67mm Esfuerzo Von Mises, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

96

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad bajo estas condiciones es .

Figura 3.26 Perfil H318x167x7.67mm Factor de Seguridad, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

97

Ugaz Uriarte, E. Urbina Castro, G.

La deformacin unitaria encontrada es igual a

Figura 3.27 Perfil H318x167x7.67mm Deformacin Unitaria, estudio 2

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

98

Ugaz Uriarte, E. Urbina Castro, G.

b. Estudio de fatiga

Anlisis de travesao perfil U250x76x5mm

La vida total o til del travesao se determin en ciclos, siendo igual a

2.07E+03 (2070 ciclos hasta la aparicin de falla por fatiga), y como se

observa de la imagen 3.28; la zona que falla del travesao es la parte

extrema donde va soldado (empotrado en alma de viga principal del

chasis).

Figura 3.28 Perfil U250x76x5mm Vida total (ciclos), estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

99

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad encontrado en este anlisis para el perfil actual es

igual a 0.19 (N=0.19; N<1), por lo tanto se demuestra que por cargas

dinmicas en un perodo de 2.07E+03 (2070) ciclos el travesao falla por

fatiga.

Figura 3.29 Perfil U250x76x5mm Factor de seguridad, estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

100

Ugaz Uriarte, E. Urbina Castro, G.

El factor de dao mostrado en la figura 3.30, indica la zona primera en

donde ocurrirn las fallas por fatiga, siendo este el extremo del

travesao.

Figura 3.30 Perfil U250x76x5mm Factor de dao, estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

101

Ugaz Uriarte, E. Urbina Castro, G.

Anlisis de travesao perfil H318x167x7.67

La vida total en ciclos, del perfil seleccionado es igual a 1.00E+06

(1000000) ciclos siendo igual al dato estimado para el anlisis del

travesao en Cosmosworks y como se observa en la imagen 3.33; toda

la zona del perfil resistir la carga dinmica adicionada por obstculos

del terreno.

Figura 3.31 Perfil H318x167x7.67mm Vida total (ciclos), estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

102

Ugaz Uriarte, E. Urbina Castro, G.

El factor de seguridad encontrado en este anlisis para el perfil actual es

igual a 1.58 (N=1.58; N>1), por lo tanto se demuestra que el perfil

seleccionado resiste cargas dinmicas.

Figura 3.32 Perfil H318x167x7.67mm Factor de seguridad, estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

103

Ugaz Uriarte, E. Urbina Castro, G.

El factor de dao mostrado en la figura 3.33, indica que por resistir

cargas dinmicas en el perodo estimado (1000000 ciclos), no se

presentar dao o falla por fatiga en el travesao.

Figura 3.33 Perfil H318x167x7.67mm Factor de dao, estudio 3

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

104

Ugaz Uriarte, E. Urbina Castro, G.

c. Prediccin de vida por anlisis de fatiga

El anlisis de fatiga realizado al perfil U con las cargas fluctuantes la

efectuamos en Cosmosworks estimando 1000000 de ciclos repetitivos,

por el historial de los semirremolques sabemos que la falla con este perfil

se presenta en un periodo de 4 meses, un equivalente segn software a

2070 ciclos.

Entonces para determinar vida del nuevo perfil H:

En 1 viaje se recorre 60Km.

El nmero de viajes:

La vida en ciclos del travesao con perfil H es (dato obtenido por

software, ver figura 3.31)

Por lo tanto la vida til en aos del perfil H es:

La implementacin del perfil H 12x35 lb/pie tiene un periodo de vida til

ms prolongado con respecto al perfil actual de la unidad, observando que

presenta 03 aos y 06 meses ms de duracin con respecto al perfil

antiguo.

Facultad de Ingeniera

Escuela de Ingeniera Mecnica

105

Ugaz Uriarte, E. Urbina Castro, G.

3.2 Clculo de Beneficio/costo

Segn los datos consultados a la empresa nos hacen referencia que la falla

se ha presentado con frecuencia en los alrededores al distrito de Choropampa

por lo cual en esta zona las condiciones de la carretera son extremas.

Tabla 3.2 Gastos por transbordo de mercadera

GASTOS POR TRANSBORDO DE MERCADERIA

Punto de partida Choropampa

Punto de llegada Cajamarca

Recorrido 60 Km

DESCRIPCIN UND. CANTIDAD P. UNITARIO (S/.) TOTAL (S/.)