Documente Academic

Documente Profesional

Documente Cultură

Model Proiect STD

Încărcat de

tcivTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Model Proiect STD

Încărcat de

tcivDrepturi de autor:

Formate disponibile

1.

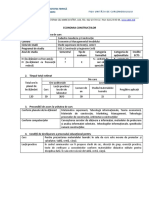

Proiectarea procesului tehnologic de prelucrare a reperului dat

1.1. Analiza formei si a dimensiunilor piesei din punct de vedere al conditiilor tehnologice

spercifice procedeelor de presare la rece

1.1.1 Stabilitrea operatiei prin care se realizeaza bordura

=

=

Bordura se realizeaza cu operatia de rasfrangere a marginii conturului exterior

Diametrul se calculeaza cu relatia:

Fig.1.2 Schema pentru stabilirea operaiilor prin care se realizeaz

bordura d

1

xh

1

i bosajul d

3

xh

3

,5

1.1.2 Analiza posibilitatii realizarii bosajului

prin rasfrangerea marginilor conturului interior

Se calculeaza diametrul initial al gaurii perforate cu relatia:

Pentru a fi posibila prelucrarea bosajului trebuie indeplinita conditia:

=0,65

Deoarece conditia este indeplinita bosajul se poate realiza prin rasfrangere

1.1.3 Determinarea formei si a dimensiunilor primare

Piesa primara este piesa intermediara care se obtine prin ambutisare si pe baza careia se

determina dimensiunile semifabricatului

d

f

=93,71 mm, d

2

=63mm, d

fc

=100,71mm, r=1mm, h

2

=43mm

1.1.4 Studiul conditiilor tehnologice specifice ambutisarii

) =63+8

Fig.1.7 Poziia adaosului de tundere d

f

la piesele cilindrice cu

flan

Fig.1.8 Poziia adaosului de tundere h

la piesele cilindrice fr flan

Conditiile nu sunt ineplinite iar valorile acestor raze se vor obtine dupa ambutisare prin

operatia de calibrare prin care razele se pot micsora pana la valori de

1.1.5 Studiul conditiilor tehnologice specifice perforarii

i. Dimensiunile minime ale gaurilor ce pot fi realizate prin perforare

ii. Pozitia gaurilor realizate prin perforare pe piesele obtinute prin ambutisare. Gaurile nu

trebuie sa patrunda in zona razei de racordare r4

1.2. Determinarea formei si dimensiunilor semifabricatului

Ca urmare a simetriei axiale a presei, semifabricatul are forma circulara iar diametrul D al

acestuia se determina pe baza egalitatii dintre aria piesei si aria semifabricatului tinand seama

si de adausul pentru tundere folosind relatia:

Diametrul semifabricatului se poate determina aproximativ cu urmatoarea relatie:

1.3. Croirea materialului. Calculul coeficientului de croire si de utilizare a materialul

Se adopta varianta de croire pe banda in linie pe un rand

1.4.

Se adopta valorile puntitelor si

din tab. 3.1

Puntitele se calculeaza la valorile si

Latimea benzii se determina cu relatia:

Coeficientul de croire se determina cu relatia:

)()

%

Coeficientul de utilizare ne arata care este procentul din materialul semifabricatului utilizat

pentru obtinerea pieselor finite. Acesta se calculeaza pentru intreaga foaie in doua variante

Croire

a. longitudinala:

)(

)

%

numarul pieselor obtinute dintr-o tabla

numarul de benzi obtinute dintr-o tabla

numarul de piese de pe o banda

Se adopta

Se adopta

9*19=171

)

Fasiile

si

se considera deseuri recuperabile atunci cand au valori mai mari de 20 mm.

Acestea se vor debita din foaia de tabla ininte de debitarea celorlalte benzi

Daca au valori mai mici de 20 mm se considera deseuri nerecuperabile iar in relatia de calcul

ele se vor lua egale cu 0

( )

b. Croirea transversala

)(

)

%

Se adopta

Se adopta

9*19=171

( )

=1,5+

=-0,45

Desenul piesei

g=1mm

Materialul piesei: DC 04 A m SR EN 10130 + A

1

/2000

Fig . 4

Cotele libere conform STAS 11111/1980

Semifabricat simbolizare, caracteristici mecanice i dimensiuni de livrareDC 04

A m - EN 10130 + A

1

unde EN 10130 + A

1

reprezint indicativul standardului european

DC simbolul oelului;

04 simbolul clasei oelului (01,03,04,05 i 06)

A simbolul referitor la aspectul suprafeei. Tablele se pot livra cu dou caliti ale suprafeei: A

sau B. Pentru calitatea A sunt permise defecte ca: pori, imprimri uoare, urme mici, zgrieturi minore

sau o colorare slab care nu afecteaz capacitatea de deformare i nici aderena acoperirilor de

suprafa. Aceste condiii trebuie respectate numai pentru o fa a produsului. Pentru calitatea B se

impune ca i faa opus s prezinte cel puin aspectul de suprafa A.

m simbolul referitor la finisarea suprafeei. Tablele se pot livra n patru clase de finisare:

b lucioas, avnd rugozitatea 4 , 0 s Ra m; g semilucioas, 9 , 0 s Ra m; m normal,

9 , 1 6 , 0 s s Ra m i r rugoas, 6 , 1 > Ra m.

1.4 Stabilirea variantei procesului tehnologic de prelucrare a reperului da

1.4.1 Stabilirea operatiilor necesare prelucrarii reperului dat si a succesiunii acestora

Operatiile necesare sunt de 4 tipuri:

a. Operatii pregatitoare debitarea tablelor in benzi, planarea semifabricatelor, ungerea

semifabricatelor

b. Operatii principale decupare, ambutisare, calibrare, tundere, perforare, rasfrangerea

marginilor

c. Operatii intermediare recoacere

d. Operatii de finisare debravurare, vopsire, emailiere

Succesiunea operatiilor:

a. Relatii de ordine stricta intotdeauna se realizeaza decuparea si ulterior ambutisarea

b. Relatii de echivalenta tunderea si perforarea se pot realiza in orice ordine

Aplicatie:

Debitarea tablelor in benzi

Decuparea semifabricatelor din banda

Ambutisarea n operatii. Pentru operatiile de ambutisare alterneaza cu operatiile de

recoacere

Calibrare

Taierea marginilor (tunderea)

Perforare

Rasfrangerea marginilor conturului interior

Rasfrangerea marginilor conturului exterior

Debravurare

Spalare

Control final

1.4.2 Calculul numarului operatiilor de ambutisare. Determinarea formei si dimensiunilor

intermediare

Calculul numarului operatiilor de ambutisare:

Se verifica posibilitatea obtinerii piesei dintr-o singura operatie . Pentru aceasta trebuie

indeplinita conditia:

Deoarece conditia nu este indeplinita piesa se ambutiseaza din mai multe operatii, iar n

reprezinta cel mai mic numar natural pentru care este indeplinita conditia:

se adopta din tab. 4.1

Determinarea diametrului pieselor intermediare:

Se adopta d1 = 59 si d2 =

k coeficient a carui valoare se determina cu relatia:

Adoptarea razelor

( ) ( )

1 1 1

1 ... 5 , 0 ; 10 ... 6

pl p pl

r r g r = =

se adopta din tabele r

pl1

= 6mm ; r

p1

= 4mm

g r r r

n

pl pl pl

3 ...

2 1

> > > >

; r

pl2

= 4 mm ; r

p2

= 2 mm

g r r r

n

p p p

5 , 1 ...

2 1

> > > >

.

Calculul inaltimii pieselor intermediare=

) 43 , 0 14 , 0 )( (

4

2 2

=

i

p pl

p pl

i

fc

i

d

r r

r r

d

d D

h

i i

i i

55 ) 43 , 0

59

4 6

14 , 0 )( 4 6 (

59 * 4

71 , 100 16 , 102

1

2 2

=

= h

49 ) 43 , 0

62 , 48

2 4

14 , 0 )( 2 4 (

62 , 48 * 4

71 . 100 16 , 102

2

2 2

=

= h

1.4.3 Alegerea variantei tehnologice de prelucrare a reperului dat si intocmirea filmului operatiilor.

Fig. 2

Se vor realiza doua variante tehnologice si anume:

Varianta I caracterizata prin asocierea operatiilor simple in operatii combinate de presare la

rece

Varianta II prelucrarea piesei prin operatii simplede presare la rece

VARIANTA I

Op. 0: Debitarea tablelor in

benzi

Op. 5: Decupare si

ambutisare

Op.10: Ambutisare II si III Op. 15:

R

e

c

o

a

c

e

r

e

Op. 20: Calibrare Op. 25: Tundere si

perforare

Op. 30: Rasfrangerea exterioara a

marginilor

Op. 35: Rasfrangerea

interioara a marginilor

Op. 40:

Op. 45: Op. 50: Op. 55:

D

e

b

r

a

v

u

r

a

r

e

S

p

a

l

a

r

e

C

o

n

t

r

o

l

f

i

n

a

l

C

o

n

s

e

r

v

a

r

e

VARIANTA II

Op. 0: Debitarea tablelor in

benzi

Op. 5: Decupare Op.10: Ambutisare I

Op. 20: Ambutisare II Op. 25: Op. 30: Ambutisare III

Op.

40:

R

e

c

o

a

c

e

r

e

R

e

c

o

a

c

e

r

e

Op. 45: Calibrare Op. 50: Tundere Op. 55: Perforare

Op. 60: Rasfrangerea

exterioara a marginilor

Op. 65: Rasfrangerea

interioara a marginilor

Op. 70: Op. 75:

Op.

80:

Op.

85:

D

e

b

r

a

v

u

r

a

r

e

S

p

a

l

a

r

e

C

o

n

t

r

o

l

f

i

n

a

l

C

o

n

s

e

r

v

a

r

e

Fig.5.2 Dispozitiv combinat de decupare i ambutisare a pieselor cilindrice:

1 plac de baz; 2 plac portpoanson; 3 poanson de ambutisare; 4 tij de eliminare;5

plac intermediar; 6 inel de reinere; 7 plac de decupare; 8 opritor; 9 plac de ghidare; 10

eliminator; 11 scul combinat (poanson de decupare plac de ambutisare); 12 urub; 13

plac portpoanson; 14 plac de sprijin; 15 plac de cap; 16 urub;17 tij de eliminare; 18

cepcu flan; 19;20 - coloan de ghidare; 21 dop de psl;22 tift; 23;24 buc de ghidare;

25;26 buc superioar; 27;28 buc inferioar;29;30 inel de reinere; 31 bulon de ridicare;

32 urub; 33 tift

D p t =

; p = 3.14 * 102,16 = 320.78 mm

(

r

=

r

), N/mm

2

(v.tab.3.2).

r

=

r

= 340 N/mm

2

F

d

=320,78 *1 *340 = 109066. N= 110KN/mm

2

Forta de scoatere a deseului de pe poanson

N F k Q

d sd sd

7 , 7 110 * 07 . 0 = = =

; k

sd

= 0.07

tab 6.1.

d id id

F k Q =

= 0.07 * 110 = 7,7 N ; k

id

= 0,050,10; k

id

= 0,080,15 ; k

id

= 0.07

perforare: F

p

= pg

r

; Fp =82,55*1*340 = 28,06 KN/mm

2

0

d p t =

; p= 3.14* 26.29 = 82.55

Q

sp

= k

sp

F

p

;

k

sp

= 0.11 tab 6.2; Qsp = 28,06* 0.11 = 2,2

Q

ip

= k

ip

F

p

;

.

k

ip

= 0,050,10; k

ip

= 0,080,15

Qip = 28,06*0.07 = 1,96

ambutisare:

,

1 1

1

r a

g d k F o t =

|

.

|

\

|

=

D

d

m f k

1

1 1 tab. 6.3

m

1

= d

1

/D = 85/102,16 = 0.83 k

1

= 1

, ] ) 2 ( [

4

2

1

2

1

1

q r d D Q

pl

+ =

t

q

tab. 6.4

Q

1

=

[10436-9409].2,8 =22,42

,

r i i a

g d k F

i

o t =

|

|

.

|

\

|

=

1 i

i

i

d

d

m f ki

( )q d d Q

i i i

2 2

1

4

=

t

.

F

a1

= 1 * 3.14 * 85 *1 * 340 = 90,7 KN/mm

2

Q1 = 3.14 [137

2

75 + pag 11

calibrare:

, Aq F

c

=

4

2

fc

d

A

t

=

q=1525 N/mm

2

tundere:

;

,

r t

pg F t =

f

d p t =

;

;

t st st

F k Q =

,

t it it

F k Q =

r.m.c.e:

,

r re

dg k F o t =

k = 0,30,4;

r.m.c.i:

; ) (

0 2 1 r ri

g d d k k F o t =

6 . 6 . ; 5 . 6 .

2 1

tab k tab k

1.7 Alegerea preselor pentru acionarea dispozitivelor de presare la rece1)

,

max

Q F F F

n

+ = >

2)

], ; [

max min

h h h

d

e

- decupare ambutisare (fig.1)

.

1 id sd d I

Q Q Q F F + + + =

.

1 1 sd a II

Q Q F F + + =

). ; max(

max II I

F F F =

.

6 , 0 ... 5 , 0

max

F

F

n

>

Fig. 1

.

6 , 0 ... 5 , 0

max

F

F

n

>

; g h h h

r a d

+ =

;

p a

h h =

3

a h h

p r

+ =

, a

3

=1012mm

pres mecanic tab. 7.2

ambutisare II (fig. 5.8)

2 2 max

Q F F

a

+ =

;

max

F F

n

>

3 2

2 a h h

d

+ =

;

Fig. 4

pres hidraulic tab. 7.1

calibrare (fig.5.10; 5.11)

c

F F =

max ; max

F F

n

>

3

2 a h h

p d

+ =

pres mecanic sau hidraulic

tundere + perforare (fig.5.13)

sp ip p st it t

Q Q F Q Q F F + + + + + =

max

; max

F F

n

>

;

3 2

2 a h a g h

p d

+ + + =

;

mm a 3 ... 2

2

=

pres mecanic

rsfrngerea marginilor conturului interior (fig.5.15)

ri

F F =

max ; max

F F

n

>

;

3 1 3

a h h a r h h

c t p d

+ + + + + =

;

p t

h h =

3

h h h

p t

+ =

pres mecanic sau hidraulic

rsfrngerea marginilor conturului exterior (fig.5.16)

re

F F =

max

;

max

F F

n

>

;

3 1 1

a h h a r h h

c t pl d

+ + + + + =

;

p t

h h =

1

h h h

p t

+ =

pres mecanic sau hidraulic

rsfrngerea marginilor conturului exterior i ale conturului interior (fig.5.17)

ri re

F F F + =

max

; max

F F

n

>

;

( )

3 2 1 3 1 1

; max a h h a r h a r h h

t p pl d

+ + + + + + + =

;

3 2

h h h

t

+ =

pres mecanic sau hidraulic

1.8 Calculul normei tehnice de timp pentru varianta tehnologic adoptat

s op

pl

p

i

T T

n

T

T + + =

,

min 55...60 - min 10...15 =

p

T

;

12

p

pl

N

n =

4

p

pl

N

n =

.

a b op

t t T + =

,

n

k

t

b

1

=

1 . 8 .

1

tab k

|

|

.

|

\

|

+ =

g l

b

v v

h

t

1 1

60

,

tab v v

g l

;

. 7.1

6 5 4

7 3 2 1

a a a

p

a a a a

a

t t t

n

t t t t

t + + +

+ + +

=

,

11 ; 10 ; 9 8 ; 7 ; 5 4 ; 2 ; 1

7 6 5 4 3 2 1

A t A t A A t A t A A t A t A t

a a a a a a a

+ +

6 5 4 3 2

1

1

a a a a a

a

a

t t t t t

n

t

t + + + + + =

,

; 12 ; 10 ; 7 ; 6 ; 3 ; 100 min/ 2 ... 5 , 0

6 5 4 3 2 1

A t A t A t A t A t piese t

a a a a a a

=

= + =

r dl s

t t T

op

T k

2

;

3 . 8 .

2

tab k

s op u

T T T + =

1.9 Calculul costului de producie al reperului n varianta tehnologic adoptat

= =

+ + + + =

n

i

n

i

ad ap rt man mat

i i

C C C C C C

1 1

,

, 100 = c

m

C

u

mat

q

6

10

= g A m

ef

, =7,8 kg/dm

3

pl

p

r

u

p

man

n

T

R

T

R

C

60 60

+ =

,

( )

= =

+ = =

n

i

n

i

s op u u

i i i

T T T T

1 1

;

=

=

n

i

p p

i

T T

1

;

100

t

man rt

R

C C =

, R

t

=350...380%).

100

p

a

pr

ap

A

z n

C

C =

, C

pr -

tab.9.1

p

r

a

T

kF

n =

,

F

r

=123.840 min

A

p

= 45%

Nz

C

C

d

ad

1000

=

, C

d

- (tab.9.2); N (tab.9.3);

1.10 ntocmirea documentaiei tehnologice pentru varianta tehnologic adoptat

- fi tehnologic sumar-anexa 15

- fi de croire anexa 17

- fil plan operaie - op 5 decupare i ambutisare anexa 18

1.11 Norme de securitatea i sntatea muncii care trebuie respectate la proiectarea dispozitivelor

de presare la rece

S-ar putea să vă placă și

- Ailoaiei Mircea Samue Proiect Versiunea 2Document20 paginiAiloaiei Mircea Samue Proiect Versiunea 2Ruben AiloaieiÎncă nu există evaluări

- Pulberi MagneticeDocument17 paginiPulberi MagneticeStefan Alexandru100% (1)

- Roata de CureaDocument22 paginiRoata de CureaBlanaru Nicolae LeonardÎncă nu există evaluări

- SIM Indrumar LaboratorDocument108 paginiSIM Indrumar Laboratorscugyalex100% (1)

- Aspecte GeneraleDocument11 paginiAspecte GeneraleAdriana Cătălina MiricăÎncă nu există evaluări

- Zidarii Simple Din Materiale Diverse 1Document53 paginiZidarii Simple Din Materiale Diverse 1corneliamarcelaÎncă nu există evaluări

- Proiect Cric Cu Piulita RotitoareDocument19 paginiProiect Cric Cu Piulita RotitoarePop BogdanÎncă nu există evaluări

- Sudarea in LinieDocument1 paginăSudarea in LinieAlex FlorescuÎncă nu există evaluări

- Proiectarea Procesului Tehnologic Si Matrita Sau Stanta Pentru o Piesa CilindricaDocument34 paginiProiectarea Procesului Tehnologic Si Matrita Sau Stanta Pentru o Piesa Cilindricabigbadboy19100% (6)

- Proiectarea Tehnologiei Şi A Procesului Special de DeformareDocument15 paginiProiectarea Tehnologiei Şi A Procesului Special de DeformareCristina MariaÎncă nu există evaluări

- Proiect Tfmu Itinerar TehnologicDocument21 paginiProiect Tfmu Itinerar TehnologicCristina SimuÎncă nu există evaluări

- Proiect ModificatDocument56 paginiProiect ModificatRony Bertone100% (1)

- Superaliaje Pe Baza de CobaltDocument10 paginiSuperaliaje Pe Baza de CobaltAlexandru MihaiÎncă nu există evaluări

- PAF - Polimeri Armati Cu FibreDocument11 paginiPAF - Polimeri Armati Cu FibreMircea VasileÎncă nu există evaluări

- Referat Grinzi Cu ZabreleDocument18 paginiReferat Grinzi Cu ZabreleAndrei VladÎncă nu există evaluări

- Rezistenta Materialelor II Laborator-STEFAN IULIANDocument27 paginiRezistenta Materialelor II Laborator-STEFAN IULIANbacktrack1992Încă nu există evaluări

- Saptamana 20-Lectie DeschisaDocument12 paginiSaptamana 20-Lectie DeschisaAlexandra PamfilÎncă nu există evaluări

- Analiza AvariilorDocument6 paginiAnaliza AvariilorIonut AndreiÎncă nu există evaluări

- Tratamente TermochimiceDocument19 paginiTratamente TermochimiceBianca MuresanÎncă nu există evaluări

- Referat-I A C-2Document21 paginiReferat-I A C-2Geo ParvanÎncă nu există evaluări

- Reparatie Prin Sudare ProiectDocument41 paginiReparatie Prin Sudare ProiectCorbeanu DanielÎncă nu există evaluări

- PS PDFDocument17 paginiPS PDFCsibi CsabaÎncă nu există evaluări

- Piesa Flansa 6 GauriDocument24 paginiPiesa Flansa 6 GauriAlina Alina100% (1)

- C1. Planificarea Și Organizarea Execuției Lucrărilor de ConstrucțiiDocument65 paginiC1. Planificarea Și Organizarea Execuției Lucrărilor de ConstrucțiiFilip PopescuÎncă nu există evaluări

- Rezistenta MaterialelorDocument58 paginiRezistenta MaterialelorIoan Costea100% (1)

- Aliaje de AluminiuDocument11 paginiAliaje de AluminiuElena AlexandriiÎncă nu există evaluări

- Partea Scrisa Model - PROIECTDocument19 paginiPartea Scrisa Model - PROIECTMaftei ViorelÎncă nu există evaluări

- Economia constructiilor-CIC-FCGC 2Document4 paginiEconomia constructiilor-CIC-FCGC 2zoher aburassÎncă nu există evaluări

- Metoda Elementului Finit curs-MALCIU RALUCA ANDADocument47 paginiMetoda Elementului Finit curs-MALCIU RALUCA ANDAGrigoreOzon100% (1)

- Examen - Procese Si Marimi AleatoareDocument1 paginăExamen - Procese Si Marimi AleatoareButu GeorgianaÎncă nu există evaluări

- 215 PsasmucnDocument39 pagini215 PsasmucnPop Jozsef0% (1)

- LicentaDocument46 paginiLicentaMuresan SorinÎncă nu există evaluări

- Note de Curs - Elemente de Constructii Compozite 1 - 2 - 3 - 4 - 5 - 6 - 2014 PDFDocument58 paginiNote de Curs - Elemente de Constructii Compozite 1 - 2 - 3 - 4 - 5 - 6 - 2014 PDFCiuraru CatalinÎncă nu există evaluări

- cap2-ASAMBLARI NEDEMONTABILEDocument17 paginicap2-ASAMBLARI NEDEMONTABILEGeorge CălinÎncă nu există evaluări

- Aliaje Dure Sinterizate Din Carburi MetaliceDocument2 paginiAliaje Dure Sinterizate Din Carburi Metaliceenamicul50100% (1)

- Capitolul 8 PDFDocument16 paginiCapitolul 8 PDFIvan PaliiÎncă nu există evaluări

- Cutit de StrungDocument13 paginiCutit de StrungMioara PopescuÎncă nu există evaluări

- Masini de Nituit ProiectDocument33 paginiMasini de Nituit ProiectDragos SimonaÎncă nu există evaluări

- Departamentul de AprovizionareDocument4 paginiDepartamentul de AprovizionareNicu BleandurăÎncă nu există evaluări

- Materiale Si Tehnologii Avansate CursDocument25 paginiMateriale Si Tehnologii Avansate CursDinu Gavrila0% (1)

- Cric Cu Piuliţă Rotitoare FinalDocument27 paginiCric Cu Piuliţă Rotitoare FinalpaulatarauÎncă nu există evaluări

- 5 Optimizarea StructurilorDocument33 pagini5 Optimizarea StructurilorLificiu Stefu Bogdan100% (1)

- Rezolvare RM1+RM2 PDFDocument13 paginiRezolvare RM1+RM2 PDFOvidiu AuricaÎncă nu există evaluări

- Det. Tensiunilor RemanenteDocument9 paginiDet. Tensiunilor RemanenteImbir Silviu100% (1)

- 03 Taierea Cu PlasmaDocument32 pagini03 Taierea Cu PlasmaVlad Lazaroiu100% (4)

- MEF Curs 2Document16 paginiMEF Curs 2Catalin PuculeteÎncă nu există evaluări

- Masini Si Utilaje Pentru ForjeDocument22 paginiMasini Si Utilaje Pentru Forjepatricia_rovinariÎncă nu există evaluări

- TURNARE ProiectareDocument192 paginiTURNARE ProiectareAntonis KarageorgesÎncă nu există evaluări

- Notiuni Generale de Teoria ElasticitatiiDocument57 paginiNotiuni Generale de Teoria Elasticitatiimihalache_cristianÎncă nu există evaluări

- Asamblări FiletateDocument2 paginiAsamblări Filetatemanu ioana danielaÎncă nu există evaluări

- ReferatDocument10 paginiReferatRosca SorinÎncă nu există evaluări

- Controlul Imbinarilor SudateDocument12 paginiControlul Imbinarilor SudateMihail Sirbu0% (1)

- STD ProiectDocument44 paginiSTD ProiectMarius Neagoe100% (1)

- Tehnologia Prelucrarii La ReceDocument31 paginiTehnologia Prelucrarii La ReceWally van Ghost100% (1)

- Procesul Tehnologic de PrelucrareDocument21 paginiProcesul Tehnologic de PrelucrareAmalia Eugenia DinuÎncă nu există evaluări

- Proiect TCMDocument69 paginiProiect TCMCristi BurlacuÎncă nu există evaluări

- TDPRDocument37 paginiTDPRVulpe BogdanÎncă nu există evaluări

- 1 TCMDocument32 pagini1 TCMLoredana LoryÎncă nu există evaluări

- Proiect PDPR TCMDocument37 paginiProiect PDPR TCMTomita SpinuÎncă nu există evaluări

- Proiect IonutDocument21 paginiProiect IonutCosminAvăcărițeiÎncă nu există evaluări

- Model Silvicultura 2015 LRODocument1 paginăModel Silvicultura 2015 LROtcivÎncă nu există evaluări

- Model Examen FizicaDocument2 paginiModel Examen FizicaGabriel TalosÎncă nu există evaluări

- Tit Arte Vizuale Arhitectura 2015 Bar ModelDocument2 paginiTit Arte Vizuale Arhitectura 2015 Bar ModelRealRamoÎncă nu există evaluări

- Structura Probei Scrise Titularizare 2015 Var ModelDocument2 paginiStructura Probei Scrise Titularizare 2015 Var ModelJurje LucretiaÎncă nu există evaluări

- Tit Fizica P 2015 Bar ModelDocument3 paginiTit Fizica P 2015 Bar ModelJanna AncaÎncă nu există evaluări

- Document 2015 03-20-19692514 0 Invatamant Prescolar BaremDocument2 paginiDocument 2015 03-20-19692514 0 Invatamant Prescolar BaremManuela SinzianuÎncă nu există evaluări

- En Maghiara Materna 2015 Bar Simulare LRODocument2 paginiEn Maghiara Materna 2015 Bar Simulare LROiIoana4nÎncă nu există evaluări

- En Maghiara Materna 2015 Bar Simulare LRODocument2 paginiEn Maghiara Materna 2015 Bar Simulare LROiIoana4nÎncă nu există evaluări

- Tit Psihoped SP P 2015 Var Model PDFDocument1 paginăTit Psihoped SP P 2015 Var Model PDFRealRamoÎncă nu există evaluări

- Tit Informatica Si Tehn Info 2015 Var Model PDFDocument2 paginiTit Informatica Si Tehn Info 2015 Var Model PDFRealRamoÎncă nu există evaluări

- TIT Invatamant Prescolar Maghiara E 2015 Barem ModelDocument2 paginiTIT Invatamant Prescolar Maghiara E 2015 Barem ModeltcivÎncă nu există evaluări

- Test Evaluarea TitularizareDocument4 paginiTest Evaluarea TitularizareMacarescu AlinaÎncă nu există evaluări

- Tit Religie Ortodoxa P 2015 Var Model PDFDocument2 paginiTit Religie Ortodoxa P 2015 Var Model PDFRealRamoÎncă nu există evaluări

- TIT Invatamant Prescolar Maghiara E 2015 Subiect ModelDocument2 paginiTIT Invatamant Prescolar Maghiara E 2015 Subiect ModeltcivÎncă nu există evaluări

- Tit Informatica Si Tehn Info 2015 Bar Model PDFDocument2 paginiTit Informatica Si Tehn Info 2015 Bar Model PDFRealRamoÎncă nu există evaluări

- Titularizare Geografie 2015 Variantă ModelDocument2 paginiTitularizare Geografie 2015 Variantă ModelRoxanaGaraiman100% (1)

- Tit Educatie Muzicala Specializata 2015 Var Model PDFDocument2 paginiTit Educatie Muzicala Specializata 2015 Var Model PDFRealRamoÎncă nu există evaluări

- Titularizare Geografie 2015 Barem de CorectareDocument2 paginiTitularizare Geografie 2015 Barem de CorectareRoxanaGaraimanÎncă nu există evaluări

- Tit Educatie Fizica Si Sport 2015 Var Model PDFDocument1 paginăTit Educatie Fizica Si Sport 2015 Var Model PDFRealRamoÎncă nu există evaluări

- Tit Educatie Muzicala Specializata 2015 Bar ModelDocument2 paginiTit Educatie Muzicala Specializata 2015 Bar ModelJanna AncaÎncă nu există evaluări

- Tit Educatie Plastica Educatie Vizuala Educatie Artistica 2015 Var Model PDFDocument2 paginiTit Educatie Plastica Educatie Vizuala Educatie Artistica 2015 Var Model PDFRealRamoÎncă nu există evaluări

- Tit Filosofie Logica P 2015 Bar ModelDocument2 paginiTit Filosofie Logica P 2015 Bar ModelanamariabotescuÎncă nu există evaluări

- Tit Educatie Plastica Educatie Vizuala Educatie Artisticia 2015 Bar ModelDocument1 paginăTit Educatie Plastica Educatie Vizuala Educatie Artisticia 2015 Bar ModelJanna AncaÎncă nu există evaluări

- Tit Educatie Fizica Si Sport 2015 Bar Model PDFDocument2 paginiTit Educatie Fizica Si Sport 2015 Bar Model PDFRealRamoÎncă nu există evaluări

- En Maghiara Materna 2015 Bar Simulare LRODocument2 paginiEn Maghiara Materna 2015 Bar Simulare LROiIoana4nÎncă nu există evaluări

- Tit Consil Psiho P 2015 Var Model PDFDocument2 paginiTit Consil Psiho P 2015 Var Model PDFAndreea TansanuÎncă nu există evaluări

- Document 2015 03 20 19692478 0 Chimie Prof SubiectDocument2 paginiDocument 2015 03 20 19692478 0 Chimie Prof SubiectAmy BucurÎncă nu există evaluări

- Tit Biologie P 2015 Var ModelDocument3 paginiTit Biologie P 2015 Var ModelNicoleta OpreaÎncă nu există evaluări

- Titularizare Chimie 2015Document1 paginăTitularizare Chimie 2015Cecilia CciliaÎncă nu există evaluări

- Tit Biologie P 2015 Bar ModelDocument2 paginiTit Biologie P 2015 Bar ModelJanna AncaÎncă nu există evaluări