Documente Academic

Documente Profesional

Documente Cultură

Informe Final Lixiviación Por Agitación de Oro y Plata

Încărcat de

Loreto Andrea Vargas LuzaDescriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Informe Final Lixiviación Por Agitación de Oro y Plata

Încărcat de

Loreto Andrea Vargas LuzaDrepturi de autor:

Formate disponibile

Universidad Catlica del Norte Pgina 1

UNIVERSIDAD CATLICA DEL NORTE

FACULTAD DE INGENIERA Y CIENCIAS GEOLGICAS

Departamento de Ingeniera Metalrgica y Minas

INFORME FINAL

Lixiviacin por agitacin de Oro y Plata

Integrantes

Willy Piones.

Lorena Rojas.

Loreto Vargas.

Asignatura

Ingeniera de proyectos.

Profesor

Vctor Conejeros.

Antofagasta, 21 de Junio de 2013

Universidad Catlica del Norte Pgina 2

Resumen

En el siguiente informe se presenta un proyecto de una planta de

lixiviacin por agitacin de Oro y Plata.

Se muestra una visin general del proyecto, definiendo localizacin de la

planta, mineraloga de la mena a beneficiar, descripcin del proceso,

principales insumos y su respectivo Estudio de Impacto Ambiental.

En el Estudios de Impacto Ambiental (EIA) se evalan los principales

efectos sobre el medio ambiente en el sector en el cual se encuentra la planta y

adems de lo ocasionado en sectores poblados aledaos a esta. Se presenta

un plan de cierre, actualmente obligatorio para toda faena minera. En l se

describen los principales procedimientos a realizar una vez cesado las

operaciones de la planta.

Se define una innovacin la cual busca mejorar el proceso de lixiviacin

por agitacin que actualmente posee una faena minera.

Se describe la innovacin, su funcionamiento y sus ventajas, como esta

innovacin no tiene un efecto directo en la infraestructura de la planta de

lixiviacin, no se harn modificaciones de equipos por lo tanto se mantendr el

mismo diagrama de flujo.

Se realizaron balances de masa y energa, para el proceso actual de la

planta (sin innovacin), adems se especifica el consumo energtico requerido

para cada proceso.

Se da a conocer el dimensionamiento de los equipos para las distintas

etapas del proceso.

Se realizaron clculos para determinar el costo de produccin del proceso

innovador, basndose en estimaciones de valores existentes en el mercado.

Finalmente se presenta una simulacin del proceso mediante el

programa computacional visual basic, para desarrollar las ecuaciones que se

presentan en estanques agitados de mezcla perfecta de por lo general son de

orden 1. Esta simulacin se realiz para el proceso con y sin innovacin.

Universidad Catlica del Norte Pgina 3

ndice

Introduccin ........................................................................................................ 8

1.1 Descripcin del problema a resolver. ........................................................... 8

1.2 Justificacin tcnica. ........................................................................................... 9

1.3 Objetivos ............................................................................................................... 9

1.3.1 Objetivo general ....................................................................................... 9

1.3.2 Objetivos secundarios ................................................................................ 9

Fundamentos tericos ...................................................................................... 10

2.1 Cintica de la cianuracin del oro .................................................................. 10

2.2 Concentracin de oxgeno disuelto ................................................................ 11

2.3 Fluidos Pseudoplasticos .................................................................................. 13

2.3 Caracterizacin reolgica de pulpas cianuradas de Oro. ........................... 15

2.4 Efecto del contenido de slidos. ..................................................................... 15

2.5 Efecto de tamao de partcula. ....................................................................... 18

2.6 Efecto en la adicin de cal. .............................................................................. 19

2.7 Mtodo de Euler mejorado .............................................................................. 20

Desarrollo ......................................................................................................... 23

3.1 Localizacin y Accesibilidad ............................................................................ 23

3.2 Mineralizacin .................................................................................................... 26

3.3 Proceso productivo ........................................................................................... 27

3.3.1 Chancado y Clasificacin de Mineral ..................................................... 27

3.3.2 Molienda y Clasificacin ........................................................................... 28

3.3.3 Clarificacin de Soluciones ...................................................................... 30

3.3.4 Lixiviacin .................................................................................................... 31

3.3.5 Circuito de Lavado en Contracorriente ................................................... 32

3.3.6 Filtrado de Relave ...................................................................................... 33

3.3.7 Precipitacin de la Solucin Rica ............................................................ 34

3.3.8 Depsito de Relaves ................................................................................. 37

3.3.9 Fusin de los Precipitados Filtrados ....................................................... 38

3.4 Insumos principales .......................................................................................... 40

Etapa de cierre y abandono ............................................................................. 42

4.1 Lnea base .......................................................................................................... 43

4.1.1 Medio Abitico ............................................................................................ 43

4.1.2 Medio Bitico .............................................................................................. 48

4.1.3 Medio Humano ........................................................................................... 49

Universidad Catlica del Norte Pgina 4

4.2 Residuos Slidos ............................................................................................... 50

4.3 Prediccin y evaluacin de impactos ambientales ...................................... 51

4.3.1 Actividades del proyecto, identificacin de las componentes

ambientales relevantes y potenciales fuentes de impacto. ........................... 51

4.3.2 Relevancia de las componentes ambientales. ...................................... 52

4.3 Plan de mitigacin de impactos ambientales. .............................................. 57

4.3.1 Geomorfologa ............................................................................................ 57

4.3.2 Calidad de aire ........................................................................................... 57

4.3.3 Ruido y Vibraciones. ................................................................................. 58

4.3.4 Agua subterrnea. ..................................................................................... 58

4.3.5 Suelos. ......................................................................................................... 59

4.3.6 Flujo Vehicular. ........................................................................................... 59

4.4 Recursos arqueolgicos. ................................................................................. 60

Cronograma proyecto ....................................................................................... 60

Descripcin de la innovacin ............................................................................ 61

Balance de masa .............................................................................................. 62

7.1 Balance msico de oro ..................................................................................... 63

7.2 Balance msico de plata .................................................................................. 64

Balance de energa .......................................................................................... 65

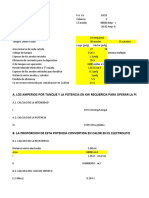

8.1 Balance de energa elctrica por etapas ....................................................... 65

8.1.1 Chancado .................................................................................................... 65

8.1.2 Molienda y Clasificacin ........................................................................... 65

8.1.3 Clarificacin de soluciones ....................................................................... 66

8.1.4 Lixiviacin .................................................................................................... 66

8.1.5 Circuito de lavado en contracorriente ..................................................... 66

8.1.6 Filtrado de relave ....................................................................................... 67

8.1.7 Precipitacin solucin rica ........................................................................ 67

8.1.8 Fusin de precipitados filtrados ............................................................... 68

8.2 Distribucin del gasto energtico ................................................................... 68

8.3 Balance energtico anual ................................................................................ 69

Diagrama de flujos final con proyecto .............................................................. 70

Dimensionamiento de equipos del proceso ...................................................... 72

10.1 Molino ............................................................................................................... 72

10.2 Espesadores ................................................................................................ 78

10.3 Agitadores ........................................................................................................ 80

Justificacin para no reemplazar equipos ........................................................ 83

Evaluacin econmica ..................................................................................... 84

Universidad Catlica del Norte Pgina 5

Simulacin del proyecto ................................................................................... 85

Bibliografa ....................................................................................................... 89

Anexos ............................................................................................................. 90

Huella hdrica Minera El Pen ............................................................................. 90

Universidad Catlica del Norte Pgina 6

Nomenclatura

l

Densidad del lquido t/m

3

s

Densidad del slido t/m

3

mx

Densidad del mineral t/m3

AU rea unitaria del espesador m

2

/tpd

C

p

Porcentaje de slidos en peso de la pulpa de alimentacin %

C

p,u

Porcentaje de slidos en peso de la descarga del espesador %

D

f

Dilucin en la alimentacin al espesador

D

u

Dilucin de descarga del espesador

F Flujo msico de slido de alimentacin al espesador t/h

O Flujo msico de agua en el rebose del espesador t/h

t Tiempo h

U Flujo msico de slido en la descarga del espesador t/h

V Volumen m

3

R Velocidad de sedimentacin m/s

C Capacidad de tratamiento t/h

AR Agua reactor t/h

H Altura m

D Dimetro m

l

Densidad del lquido t/m

3

s

Densidad del slido t/m

3

mx

Densidad del mineral t/m3

AU rea unitaria del espesador m

2

/tpd

C

p

Porcentaje de slidos en peso de la pulpa de alimentacin %

C

p,u

Porcentaje de slidos en peso de la descarga del espesador

D

f

Dilucin en la alimentacin al espesador

Universidad Catlica del Norte Pgina 7

D

u

Dilucin de descarga del espesador

F Flujo msico de slido de alimentacin al espesador t/h

O Flujo msico de agua en el rebose del espesador t/h

t Tiempo h

U Flujo msico de slido en la descarga del espesador t/h

V Volumen m

3

R Velocidad de sedimentacin m/s

C Capacidad de tratamiento t/h

AR Agua reactor t/h

H Altura m

D Dimetro m

Universidad Catlica del Norte Pgina 8

Introduccin

1.1 Descripcin del problema a resolver.

El oro se encuentra ampliamente esparcido en la naturaleza pero a muy bajas

concentraciones, como Oro metlico libre o diseminado en la matriz de otras

partculas de mineral, excepto en el caso de los telururos.

Uno de los mtodos actualmente ms utilizados para la extraccin de oro y

plata es el de cianuracin, que consiste en la disolucin de los metales

preciosos de un mineral molido en una solucin alcalina diluida de cianuro. A

pesar de los problemas ambientales que presenta el uso del cianuro y de la

gran cantidad de investigaciones sobre otros procesos de disolucin menos

contaminante, actualmente, se sigue utilizando ampliamente debido a su bajo

costo y a su simplicidad.

La principal razn para la aplicacin de agitacin mecnica en la cianuracin

de oro y plata es para asegurar que toda el rea superficial disponible para la

transferencia de masa sea utilizada. La evaluacin del coeficiente de

transferencia de masa solido-liquido, k

SL

, a menudo ha sido interpretado por la

disolucin de slido. Este coeficiente depende de la homogeneidad, que es

funcin de la configuracin geomtricas (tipo de rotor, relacin entre el tamao

del rotor y el tamao del estanque o d

D

/ d

T

, locacin del rotor o X/ d

T

),

parmetros de operacin (velocidad del rotor, potencia de entrada) y

propiedades fsicas de las partculas y fluidos (viscosidad, diferencia de

densidades solido-liquido, tamao y forma de las partculas).

Las pulpas cianuradas de Oro y Plata poseen un comportamiento

pseudoplstico con tensin de fluencia. La adicin de la cal, necesaria para

mantener el pH alcalino evitando la formacin de HCN, lo que afecta la

dispersin de la pulpa aumentando el esfuerzo requerido para la fluidez de la

pulpa

Universidad Catlica del Norte Pgina 9

1.2 Justificacin tcnica.

La dispersin de la pulpa se obtiene mediante la accin mecnica de los

agitadores y la adicin del agente dispersante NALCO 9762, el que cumple la

funcin de reducir las fuerzas de atraccin entre las partculas, disminuyendo la

viscosidad y el lmite de fluencia.

1.3 Objetivos

1.3.1 Objetivo general

Desarrollar una innovacin a la etapa de lixiviacin por agitacin de Oro

y Plata, que resulte una aplicacin exitosa en la mejora de la eficiencia

del proceso.

1.3.2 Objetivos secundarios

- Caracterizar fsica, qumica y mineralgicamente la mena a

beneficiar.

- Describir los procesos productivos de la planta sometida a

innovacin.

- Indicar localizacin de la planta e insumos principales.

- Presentar Estudio de Impacto Ambiental de la planta con su

respectivo plan de cierre.

- Elaborar y presentar balance de masa y energa.

- Dimensionamiento de equipo del proceso.

- Evaluacin econmica del proceso a reemplazar.

- Simulacin del proceso.

Universidad Catlica del Norte Pgina 10

Fundamentos tericos

2.1 Cintica de la cianuracin del oro

La disolucin del oro por cianuracin, es un proceso de corrosin

electroqumico con reaccin heterognea, ocurrido en la interfase del rea

andica y catdica.

La corriente andica est limitada por la difusin del CN

-

a la superficie.

Mientras que la corriente catdica est limitada por la velocidad de difusin del

oxgeno. Donde la velocidad de difusin del oxgeno y del in cianuro es

directamente proporcional a la concentracin de ellos en la solucin y al

aumento en la agitacin para un estado estacionario.

Ccorrosin = Kia = KIc

O sea, la velocidad de disolucin del oro es directamente proporcional a la

corriente de corrosin o densidad de corriente.

En base a diferentes estudios, se puede establecer que la velocidad de

disolucin del oro puede estar controlado por:

Velocidad difusin del oxgeno por capa lmite.

Velocidad difusin del cianuro.

Pasivasin de la superficie del oro.

Cuando el proceso est controlado por difusin, la relacin de concentraciones

CN

-

a O

2

es importante.

A bajas concentraciones de cianuro, la velocidad de disolucin depende

solamente de ella.

A bajas concentraciones de oxgeno, la velocidad ser proporcional a la

concentracin de oxgeno e independiente a la concentracin.

La velocidad limite terica se alcanza cuando (CN

-

)/(O

2

)=6

Universidad Catlica del Norte Pgina 11

Las reacciones que se generan dentro de la celda electroqumica (Habashi

1966) en el proceso de disolucin del oro por el cianuro y el oxgeno son las

siguientes:

rea catdica

O

2

+ 2H

2

O + 2e H

2

O

2

+2OH

-

(Ec. 1)

rea andica

Au Au

+

+ e

Au

+

+ 2CN- Au(CN)

2

- + e (Ec. 2)

De estas dos reacciones se llega a la conclusin que el oro se disuelve por las

siguientes reacciones:

Ecuacin de Boonstra:

2Au + 4CN

-

+ O

2

+ 2H

2

O 2Au(CN)

2

-

+ H

2

O

2

+ 2OH (Ec. 3)

Ecuacin de Elsner:

4Au + 8CN

-

+ O

2

+2H

2

O 4Au(CN)

2

-

+ 4OH (Ec. 4)

Considerando la reaccin general de disolucin del oro (Ec. 3), es evidente que

un mol de oro requiere la mitad de un mol de oxgeno y dos moles de cianuro

para la disolucin; dependiendo de la efectividad de la reduccin del perxido

de hidrgeno; y la reaccin principal es un proceso de dos electrones.

2.2 Concentracin de oxgeno disuelto

La concentracin de oxgeno disuelto depende principalmente del contenido de

oxgeno de la fase del gas en contacto con la pulpa o solucin lixiviada,

temperatura y altitud. En la prctica, existen dos mtodos para incrementar la

Universidad Catlica del Norte Pgina 12

concentracin de oxgeno disuelto por encima de la condicin saturada de

equilibrio:

Operacin bajo presin, utilizando el aire como oxidante

Uso de oxgeno puro, aire enriquecido con oxgeno, perxido de hidrgeno u

otras fuentes de oxgeno para complementar o remplazar el aire en la fase

gaseosa.

Ambos mtodos son costosos y frecuentemente solo pueden justificarse para el

tratamiento de minerales que contienen cantidades importantes de especies

consumidoras de oxgeno.

Se ha sugerido que las altas concentraciones de oxgeno disuelto (p.e. >20

mg/L) pueden causar la pasivacin de la superficie del oro debido a la

formacin de capas de xido. En algunas condiciones, se ha demostrado que

la pasivacin puede producirse en concentraciones de oxgeno disuelto tan

bajas de hasta 7 mg/L en sistemas pobremente agitados. No obstante, se

considera poco probable en la prctica, debido al alto potencial de solucin que

se requerira; adems, existe poca evidencia de esto en la mayora de

investigaciones y experiencias prcticas en el rea.

Se han propuesto una serie de oxidantes alternativos para incrementar la

cintica de la disolucin del oro en las soluciones cianuradas alcalinas,

incluyendo oxidantes slidos como los perxidos de bario, sodio, potasio, calcio

y manganeso (cada uno con diferente solubilidad y contenido de oxgeno),

clorato de potasio, permanganato de potasio, bicromato de potasio y

ferricianuro de potasio. En general, el alto costo de estos reactivos impide su

uso.

Universidad Catlica del Norte Pgina 13

2.3 Fluidos Pseudoplasticos

Debido que nuestro fluido es no newtoniano o pseudoplsticos es necesario

analizar detalladamente como influye en nuestro proceso. Los fluidos no

newtonianos se caracterizan porque su viscosidad vara con el esfuerzo

cortante aplicado (Chhabra & Richardson, 1999; Puig, 2004).

Esto origina dificultades para hacer una medicin de la viscosidad de la

solucin en el momento en que se est agitando a determinada velocidad. Est

dificultad fue resuelta en 1957 por Metzner y Otto quienes desarrollaron un

mtodo para tal fin. Estos autores establecieron que en primera instancia, se

deben determinar modelos de viscosidad para flujo laminar y turbulento.

A partir de estos modelos, la viscosidad absoluta () del fluido newtoniano se

cambia a viscosidad aparente (a) para un fluido no newtoniano. En estos

procesos es importante determinar la potencia que se requiere al agitar un

fluido para efectos de diseo, dimensionamiento del equipo y para

consideraciones econmicas.

Grfico N 1: Representacin de un fluido no newtoniano

Universidad Catlica del Norte Pgina 14

Para estimar la potencia, es preciso disponer de una correlacin emprica de la

potencia o del nmero de potencia en funcin de otras variables del sistema.

Tal correlacin se establece por anlisis adimensional en funcin de los

parmetros geomtricos del tanque y del impulsor, adems de parmetros

como la viscosidad (), la densidad del lquido () y las revoluciones por

segundo. El nmero de potencia es funcin del nmero de Reynolds (Re) y del

nmero de Froude (Fr).

Np=f(Re,Fr)

Donde:

Np=Pn/* N3 *d5 nmero de Potencia

Re= * N *d2/ nmero de Reynolds

Fr= N2 *d/g nmero de Froude

En los siguientes grficos se representa la evolucin de la potencia neta con la

viscosidad aparente para zona laminar y turbulento basados en dicho paper:

Grfico N2: Evolucin de la potencia neta con la viscosidad aparente para

zona laminar.

Universidad Catlica del Norte Pgina 15

Grfico N3: Evolucin de la potencia neta con la viscosidad aparente para la

zona turbulenta

2.3 Caracterizacin reolgica de pulpas cianuradas de Oro.

B. Klein y J.S. Laskowski caracterizaron pulpas de lixiviacin cianurada con una

ley de oro y plata de 20 y 4,525 g/t respectivamente, provenientes del depsito

de Lunnoe, situada en el noreste de Rusia. Los datos reolgicos obtenidos

fueron modelados determinndose el efecto del % slidos, tamao de partcula

y pH (adicin Ca(OH)2). El modelo de ajuste elegido a la curva de esfuerzo de

corte vs velocidad de deformacin es la ecuacin de Casson

. (5)

2.4 Efecto del contenido de slidos.

Los resultados muestran que la tensin de fluencia y los coeficientes de

viscosidad aumentan casi exponencialmente sobre un contenido de 50%

slidos.

Universidad Catlica del Norte Pgina 16

Grfico 4: Tensin de fluencia y viscosidad de Casson v/s contenido de

slidos.

Durante un proceso, la viscosidad aparente de una suspensin depender de

la velocidad de deformacin como se indica en Eq. [2]:

(6)

Sustituyendo Casson Eq (5) en Eq. (6):

(7)

Como era de esperar para una suspensin pseudoplstica, la grfico 4 muestra

que la viscosidad aparente a una alta velocidad de deformacin es

significativamente menor que a una baja velocidad de deformacin.

Universidad Catlica del Norte Pgina 17

Grfico 5: Viscosidad aparente v/s contenido de slidos.

Las interacciones de partculas que forman una estructura y producen una

tensin de fluencia afectan la viscosidad aparente ms que las interacciones

que resultan en la disipacin viscosa de la energa de corte Los resultados

revelan que las interacciones estructurales se hacen ms significativas con el

aumento del % de slido.

Universidad Catlica del Norte Pgina 18

2.5 Efecto de tamao de partcula.

El efecto del tamao de partcula se determin mediante la realizacin de

pruebas en las suspensiones con tamaos de partcula que van desde p80 de

62 a 42 m. La pulpa se llev a 50% de slidos y el pH se ajust a 9,5 con cal.

Grfico 6: Tensin de fluencia y viscosidad de Casson v/s p80.

El grfico 6 muestra que la tensin de fluencia Casson aumenta con la

disminucin del tamao de partcula. A la inversa, la viscosidad de Casson

disminuye al disminuir el tamao de partcula. El aumento de la tensin de

fluencia con la disminucin de tamao de las partculas puede ser explicada

por las interacciones interpartculas que son ms evidentes con la disminucin

del tamao de partcula.

El comportamiento de las lamas se determina principalmente por fuerzas

superficiales pudiendo causar una red caracterizada por la tensin de fluencia.

La molienda ms fina aumentar la proporcin de estas partculas coloidales y

de ese modo aumentando la tensin de fluencia.

Universidad Catlica del Norte Pgina 19

2.6 Efecto en la adicin de cal.

Para determinar el efecto de la adicin de cal, las mediciones reolgicas se

realizaron en muestras de pulpa con 50 % de slidos, p80 de 76 m y a un

intervalo de pH de 9,0 a 11,6.

Grfico 7: Tensin de fluencia y viscosidad de Casson v/s pH.

El grfico 7 muestra aadiendo cal para modificar el pH 9,0 a 9,7 casi no tuvo

efecto sobre los valores de los dos coeficientes. A un pH de 11,6, sin embargo,

la tensin de fluencia y la viscosidad trminos tuvieron valores mucho ms

altos.

Cuando se aade cal, los iones Ca

2+

adsorbidos pueden reducir el potencial

zeta y hacer que las partculas se coagulen. Hoffert y Poling aadieron cal a

colas con slices encontrando que el potencial zeta de las partculas se redujo a

cero entre pH 11 a 12.

Pruebas de sedimentacin confirmaron que a pH ms alto que 11, la velocidad

de sedimentacin de la suspensin probada aumenta bruscamente. Este

resultado puede ser explicado por la coagulacin, lo que se traduce en un

aumento de tensin de fluencia y la viscosidad.

Universidad Catlica del Norte Pgina 20

Grfico 8: Viscosidad aparente v/s pH

El grfico 8 muestra que un cizallamiento a una velocidad mayor disminuy la

viscosidad aparente significativamente. El grfico tambin muestra que la

diferencia entre la viscosidad aparente a bajas y altas velocidades de corte

aumenta con el pH. Por lo tanto a pH alto, las propiedades pseudoplsticas de

la pulpa sern ms significativas.

2.7 Mtodo de Euler mejorado

Para realizar nuestra simulacin fue necesario utilizar el mtodo de Euler

mejorado para poder calcular las ecuaciones diferenciales que rigen nuestro

proceso. En el mtodo de Euler se tom como vlida para todo el intervalo la

derivada encontrada en un extremo del grfico 9. Para obtener una exactitud

razonable se utiliza un intervalo muy pequeo, a cambio de un error de

redondeo mayor (ya que se realizarn ms clculos).

El mtodo de Euler modificado trata de evitar este problema utilizando un valor

promedio de la derivada tomada en los dos extremos del intervalo en lugar de

la derivada tomada en un solo extremo.

Universidad Catlica del Norte Pgina 21

Grfico N9: Mtodo de Euler.

La frmula es la siguiente:

(8)

Donde:

(9)

Para entender esta frmula, analicemos el primer paso de la aproximacin, con

base en la siguiente grfica:

Grfico N10: Pendientes promedios

Universidad Catlica del Norte Pgina 22

En la grfica 10, vemos que la pendiente promedio m corresponde a la

pendiente de la recta bisectriz de la recta tangente a la curva en el punto de la

condicin inicial y la recta tangente a la curva en el punto (x1, y1) donde y1 es

la aproximacin obtenida con la primera frmula de Euler. Finalmente, esta

recta bisectriz se traslada paralelamente hasta el punto de la condicin inicial, y

se considera el valor de esta recta en el punto x = x1 como la aproximacin de

Euler mejorada.

Universidad Catlica del Norte Pgina 23

Desarrollo

3.1 Localizacin y Accesibilidad

Minera El Pen se localiza en la comuna de Antofagasta, Provincia de

Antofagasta, Segunda Regin, aproximadamente a 160 km al sureste de la

ciudad. El acceso a la faena se realiza a travs de la Ruta B-475, que une la

ciudad de Antofagasta con la Mina La Escondida y Zaldvar. En el kilmetro

102 de esta ruta, se produce una bifurcacin al sur, dando origen a una va de

40 km, con estabilizado de bishufita, que permite el acceso final a la planta.

Tambin es posible acceder a travs de un camino de tierra que empalma con

la Ruta 5 Norte en el km 1.258, aproximadamente 150 km. al sur de

Antofagasta, a una distancia de 40-50 km. La altitud de la Planta vara entre los

1.600 y 1.700 m.s.n.m.

Universidad Catlica del Norte Pgina 24

Figura N1: Ubicacin del proyecto.

Universidad Catlica del Norte Pgina 25

Figura N2: Plano general del proyecto.

Universidad Catlica del Norte Pgina 26

3.2 Mineralizacin

Debido a su baja reactividad qumica, el oro se presenta en la naturaleza en un

limitado nmero de especies mineralgicas, siendo el oro nativo su principal y

comn forma de presentacin. Mineralgicamente, el oro y la plata se presenta

en el mineral de El Pen como electrum, oro nativo (Au), plata nativa (Ag),

sulfosales de plata, y haluros de plata como por ejemplo la Cerargirita (AgCl),

adems se encuentra ganga de predominantemente cuarzo, adularia,

carbonato, y arcilla. Electrum es la forma ms comn de metales preciosos en

el depsito, se encuentran dos fases de electrum estn presentes: una primera

fase, que contiene aproximadamente 55% a 65% de oro, y una fase

secundaria, que ha resultado de los procesos supergnicos que han removido

la plata y que consisten tpicamente de ms del 95% de oro. Minerales de

sulfuro son relativamente raros, en orden de abundancia se encuentran la Pirita

(FeS2), Galena (PbS), Esfalerita (ZnS), Calcosina (Cu2S) y Covelina (CuS).

Las leyes de cabeza de oro y plata son 5,86 y 246,56 [g/t] respectivamente.

Tabla N1: Propiedades geomecnicas para unidades litolgicas del Pen

Indicadores Litologas

Dacitas Tobas Reolitas

Peso unitario in situ [t/m

3

] 2,55 2,19 2,44

Resistencia en compresin no

confinada [MPa]

>120 >90 >100

Mdulo de deformacin [GPa] 50 30 35

Razn de poisson 0,19 0,11 0,17

Resistencia a la traccin [Mpa] 13 9 10

Universidad Catlica del Norte Pgina 27

3.3 Proceso productivo

3.3.1 Chancado y Clasificacin de Mineral

El mineral proveniente de la mina es cargado a la tolva de alimentacin del

chancador (20BIN01) a travs de un cargador frontal modelo CAT 988H de 7

[m

3

] de capacidad y eventualmente a travs de la descarga directa de

camiones provenientes de la mina. El rea de chancado primario est diseada

para tratar 250 toneladas de mineral hora. El material es clasificado en una

parrilla (20SCS01) de acero al carbono con 600 milmetros de abertura, con

objeto de evitar el ingreso de mineral de sobre tamao (>600 [mm]) que

puedan daar las instalaciones.

El material clasificado por la parrilla pasa a una tolva (20BIN01) de hormign

armado con una capacidad de 100 toneladas de carga viva. La provisin de

mineral desde la tolva al chancador se efecta a travs de un alimentador de

velocidad variable tipo Apron feeder (20FDA01), cuyas dimensiones son 6129

[mm] de largo por 1500 [mm] de ancho, pudiendo transportar 250 toneladas por

hora, dispone adems, de un transportador (20CVR01), para colectar de

material fino que pasa a travs de los elementos metlicos de la oruga y que

descarga directamente sobre la correa transportadora de material chancado

(20CVR02).

El chancador tiene dimensiones nominales de 950x1250 mm y produce un

material con granulometra de 80% bajo 63.5 [mm]. La emisin de polvo de

esta tarea es controlada a travs de un sistema de coleccin de polvos

(20DEX01). La correa de descarga del chancador (20CVR02) transporta el

mineral al acopio de alimentacin del molino (silo de mineral), sobre esta correa

transportadora se encuentra una cinta electromagntica autolimpiante

(20MGT01) para la remocin y coleccin del acero proveniente de la mina,

posee adems un detector de metales (20MDT01), de modo que todo material

metlico no extrado por el primero, es detectado por el segundo, accionando

Universidad Catlica del Norte Pgina 28

automticamente la detencin de la correa, para permitir el retiro del elemento

por el operador del rea.

La tolva de acopio de material chancado (20BIN02) tiene una capacidad

nominal de 1.500 toneladas y permite acumular carga de amortiguamiento para

la alimentacin del circuito de molienda, entregando alimentacin estable al

molino, adems, la tolva posee un colector de polvos ubicado en su parte

superior.

El mineral almacenado es conducido por una correa transportadora Mill feeder-

(20FDB01) de velocidad variable, con capacidad nominal de 200 [t/h], hacia un

chute de traspaso que descarga sobre la correa (20CVR03) que alimenta al

Molino SAG.

3.3.2 Molienda y Clasificacin

Al molino SAG (30MLS01) ingresa mineral chancado desde la correa de

alimentacin (20CVR03), adems de la solucin de molienda necesaria para

lograr la concentracin de pulpa dentro del molino y solucin de cianuro de

sodio como agente lixiviante. La solucin de molienda es almacenada en el

estanque de solucin de molienda (30TNK02) de 318 [m

3

] de capacidad, para

la distribucin de la solucin se emplea una de dos bombas centrfugas

(30PPC05-09) de 220 [m

3

/h] de caudal y 40 [m] de descarga, mientras la otra

permanece en stand-by.

El molino SAG (30MLS01) opera en circuito cerrado con una batera de

hidrociclones y carga circulante de 350%. Las dimensiones del molino son:

4,72 [m] de dimetro x 7,77 [m] de largo (15.5x27), con un motor Teco Elec. &

Mach. Co. Ltd., con potencia nominal 2600 [kW] y corriente nominal de 560

amperes con variador de velocidad. Los pebbles o scats son descargados del

molino por el tromel a una correa transportadora (30CVR01), que lo conduce

hacia un chute de traspaso tipo pantaln, con una opcin normal de descarga

sobre una siguiente correa transportadora (30CVR02), depositando el pebbles

sobre una tolva de almacenamiento del chancador pebbles. Los pebbles se

Universidad Catlica del Norte Pgina 29

mezclan con el mineral proveniente de la tova de acopio de material chancado

(20BIN02) y son recirculados al circuito de molienda. Alternativamente los

pebbles se pueden depositar, sobre una losa de concreto, para ser

transportados por medio de un camin al chancador primario, para ser

reprocesados.

La carga de bolas al molino se realiza con un monorriel elctrico (30HST01) en

maxi sacos de una y media tonelada de capacidad. La descarga del molino es

bombeada desde el pozo o sump (30SMP02) a un distribuidor de alimentacin

de la batera de hidrociclones (30DBR01), por una bomba (30PPC01/02) con

velocidad variable, una de ellas operando y la otra en stand-by, con caudales

de 750 [m

3

/h] y 31 [m] de altura de descarga. La concentracin de la pulpa

alimentada al circuito de hidrociclones es controlada por la densidad medida en

lnea, a travs de un densmetro nuclear.

El circuito de clasificacin est compuesto por seis hidrociclones (30CYC01-06)

de 380 milmetros de dimetro. La operacin de los ciclones se configura con

cuatro en operacin y dos en stand-by. El rebalse (overflow) genera una pulpa

con concentracin entre 30 - 40% de slidos y un tamao de partculas de P80

180 micrones. El overflow (rebalse) es alimentado a un limpiador de pulpa o

linear Screen previo a su ingreso al estanque de repulpeo del espesador de

molienda (32THK01). El sobretamao de los ciclones (underflow) es recirculado

al molino. Los derrames del rea son bombeados al sump de descarga del

molino (30SMP02) por una bomba de piso (30PPS01) dispuesta en el rea.

En el espesador (32THK01) se dosifica floculante para favorecer la decantacin

de slidos. El underflow del espesador, con una concentracin nominal de 50%

en slidos, es bombeado por una bomba de descarga de pulpa del espesador

(32PPC01/02) al primer estanque de lixiviacin (40AGT05). El espesador

posee, en la descarga, dos bombas de velocidad variable, una de ellas

operando y la otra stand-by, con caudales de 250 [m

3

/h] de diseo y 31 [m] de

altura de descarga. La velocidad es controlada en base a la densidad de la

pulpa medida en lnea a travs de un densmetro nuclear. La solucin clara del

rebalse del espesador de molienda se denomina solucin rica no clarificada y

Universidad Catlica del Norte Pgina 30

es enviada, por gravedad, hacia un estanque dispuesto en el rea de

clarificacin para disminuir su contenido de partculas en suspensin.

3.3.3 Clarificacin de Soluciones

El overflow del espesador de molienda, cuyo contenido de oro disuelto le

confiere el carcter de solucin rica, se enva al estanque de solucin sin

clarificar (60TNK01) que est dispuesto para almacenar 158 [m

3

] de solucin.

Desde all dos bombas (60PPC01; y 14), una en servicio y otra stand-by,

envan la solucin a 4 filtros clarificadores, cuya funcin es la clarificacin de

las soluciones a una concentracin de slidos de 5 [ppm] como mximo.

Los filtros trabajan en ciclos, ya que una vez lograda la saturacin de la tela por

la torta de slidos retenidos, se deben lavar usando solucin estril,

proveniente de precipitacin, mediante un sistema de toberas interiores, y la

rotacin constante de las hojas o placas. Para un filtrado eficiente se alimenta

un reactivo como medio de filtracin de soluciones, el cual se agrega en dos

etapas:

i. Una etapa, para formar una pre-capa de aproximadamente 1.6 [mm]

(1/16) antes de iniciar el ciclo de filtrado, cuyo objetivo es obtener

soluciones claras desde el principio y facilitar la posterior descarga de

torta. La pre-capa se genera alimentando al filtro una lechada de perlita

a travs de una bomba centrfuga (60PPC11).

ii. En la otra etapa, se adiciona el reactivo junto con la solucin a clarificar

(Body Feed), a travs de dos bombas peristlticas (60PPD01 y 02) una

trabajando y otra stand-by, de tal forma de mantener la porosidad de la

torta durante el ciclo de clarificacin, prolongando el tiempo de duracin,

antes de que se sature la tela filtrante.

Las soluciones clarificadas son conducidas hacia el estanque de solucin rica

clarificada (60TNK02), para la posterior etapa de precipitacin con Zinc (Zn).

Universidad Catlica del Norte Pgina 31

3.3.4 Lixiviacin

La disolucin del Oro y la Plata comienza en el molino SAG, donde es

agregado el agente lixiviante (Cianuro de Sodio), alcanzando una extraccin de

alrededor de 75% y posteriormente el proceso de disolucin contina en los

seis reactores o estanques de lixiviacin en serie.

El underflow proveniente del espesador de molienda, con un rango de 45 a

55% de slidos, es lixiviado en 6 estanques con una capacidad de 7.279 [m

3

],

con agitadores mecnicos y en ambiente cianurado, mantenido por la adicin

de cianuro en el rea de molienda y alternativamente en los estanque de

lixiviacin. Adems se agrega oxgeno que favorece la cintica de disolucin

del metal, homogeneizndolo con la pulpa a travs de bombas de recirculacin

(40PPC03) que impulsan la pulpa a un mezclador de oxigeno tipo Fillblast. El

oxgeno es suministrado, desde el estanque de almacenamiento de oxgeno

lquido, con el fin de mantener una concentracin de 9 [ppm] de oxgeno

disuelto en solucin.

Estos estanques son unidades en series, donde la descarga de uno alimenta al

siguiente en forma continua. Los estanques poseen alturas diferentes que

permiten el desplazamiento de la pulpa por gravedad entre las unidades. La

carga de los estanques se realiza mediante un tubo que llega al fondo del

estanque, evitando cortocircuitos y logrando el mayor aprovechamiento del

tiempo de residencia. La alimentacin recibida al primer estanque (40TNK05),

desplaza un volumen equivalente de pulpa hacia el segundo estanque

(40TNK00), luego pasa al tercer estanque (40TNK01) y as sucesivamente

hasta llegar al estanque ltimo (40TNK04). La descarga de este ltimo es

enviada al primer espesador (50THK00) del circuito CCD, en condiciones

normales.

Por otra parte, todos los estanques tienen la posibilidad de ser by-paseados a

travs de un canal comn que los conecta a todos ellos, pudiendo cerrar la

alimentacin y la descarga para by-pasearlos. La alimentacin al circuito tiene

la alternativa de ser recibida en el estanque segundo (40TNK00) o en el

Universidad Catlica del Norte Pgina 32

estanque tercero (40TNK01). La descarga del rea de lixiviacin desde el

estanque cuarto (40TNK04) es enviada, en una condicin de operacin normal,

al espesador CCD0 (30THK01), o alternativamente al espesador CCD 1

(50THK01), si el espesador CCD0 est fuera de servicio.

3.3.5 Circuito de Lavado en Contracorriente

La pulpa lixiviada, proveniente del ltimo estanque de lixiviacin (40TNK04),

conteniendo una concentracin de slidos de 45 a 55%, ingresa, por gravedad,

al circuito de lavado en contra corriente, compuesto por 4 espesadores de

lavado en contracorriente (CCD) de alta capacidad (Hi Capacity), cuyo objetivo

es lavar la pulpa y recuperar la solucin enriquecida con los metales disueltos y

cianuro. El rebalse del espesador CCD0 (30THK01) es enviado, por gravedad,

al estanque de solucin de molienda, y la descarga del espesador CCD3

(50THK03) es bombeada, al rea de filtrado para separar la fase slida de la

fase lquida para recuperar las soluciones impregnadas en la pulpa dejando el

relave con aproximadamente un 20% de humedad.

La alimentacin del espesador CCD0 (30THK01) proviene del estanque

40TNK04 por gravedad, el flujo inferior (underflow) del espesador CCD0

(30THK01) alimenta al espesador CCD1 (50THK01) mediante bombas de

velocidad variable (30PPC03-04). El flujo de descarga depender

fundamentalmente de la concentracin de slidos en la pulpa, ya que la

velocidad de las bombas est controlada por un lazo de densidad.

El underflow del espesador CCD1 (50THK01) alimenta al espesador CCD2

(50THK02) mediante bombas de velocidad variable (50PPC01-02), luego el

flujo inferior del espesador CCD2 (50THK02) alimenta mediante bombas de

velocidad variable (50PPC03-04), al espesador CCD3 (50THK03) y la descarga

del flujo inferior del espesador CCD3 (50THK03) alimenta al estanque (Surge

Tank) de amortiguacin de filtrado mediante bombas de velocidad variable

(50PPC05-06).

Universidad Catlica del Norte Pgina 33

El espesador CCD3 (50THK03) o el espesador CCD2 (50THK02)

alternativamente, reciben las soluciones filtradas desde los filtros de banda,

todos los espesadores pueden ser by-paseados totalmente. Los derrames del

rea son colectados y enviados por una bomba de piso (50PPS01), al

espesador CCD2 (50THK02) o espesador CCD3 (50THK03).

3.3.6 Filtrado de Relave

El rea de filtrado tiene como objetivo separar la fase slida de la fase lquida

para descargar un relave con un contenido de humedad de alrededor de un

20%. Es deseable que el lquido contenido en la humedad tenga una mnima

concentracin de los metales disueltos y de cianuro.

La pulpa es bombeada hacia cuatro filtros de bandas (55FTV01-04) por medio

de bombas centrfugas (55PPC01; 02; 03 y 07) a cuatro estanques agitadores

(55TNK02-05) respectivos, una por cada filtro. El alimentador asegura siempre

la distribucin homognea del relave a todo el ancho de la tela filtrante,

permitiendo un lavado y drenaje uniforme. En una condicin de operacin

normal de filtrado se distinguen las siguientes zonas formacin, lavado, secado,

descarga y lavado de tela. Las que se detallan a continuacin:

i. Zona de formacin: es el rea visible de la tela desde el rodillo de

alimentacin hasta donde no es visible la pulpa en la banda. La

velocidad de flujo deber ser tal para que todo el ancho de la banda

sea cubierto por un lecho uniforme de material.

ii. Zona de lavado: es el rea de la banda que sigue a la zona de formacin

donde el lquido de lavado en el filtro forma una tapa cubriendo el

queque del filtro. El lquido de lavado debe inundar el queque

desplazando los residuos y lavando el queque filtrado.

iii. Zona de secado: Es el rea de la banda que sigue a la zona de lavado

en donde el queque es secado por ltima vez. En la zona de secado no

Universidad Catlica del Norte Pgina 34

debera haber zonas hmedas visibles y durante la ltima etapa de

secado el aire debe atravesar el queque. Para realizar el sacado de las

zonas, se aplica vaci en toda el rea del filtro, por medio de una bomba

de vaco (55PPV01-04), en cada uno de los cuatro filtros de

bandas (55FTP01-04). Las soluciones que se generan del filtrado, son

bombeadas a travs de bombas centrifugas (55PPC04; 05; 06 y 08),

retornndolas al circuito de lavado en contra corriente, especficamente

al espesador CCD3 (50THK03) espesador CCD2 (50THK02).

iv. Zona de descarga: En la zona de descarga la tela del filtro es separada

del transportador de correa desvindose sobre el rodillo de la banda

para quebrar el queque y producir su posterior descarga deslizndose el

queque a travs del rodillo en un ngulo de 90. En ste punto es donde

el queque y la tela son separados por gravedad, cayendo el material a

una correa transportadora (55CVR01) para ser descargado a una loza

de hormign.

v. Zona de lavado de tela: La tela retorna hacia el comienzo del filtro y

pasa a travs de una cortina de agua de lavado a alta presin,

producida por dos manifold con aspersores, con el objeto de remover

cualquier slido adherido a la tela. El lavado con agua por medio de

spray, alrededor de 40 [m

3

/h] por filtro, prolonga la vida de la tela

minimizando la colmatacin. La solucin del lavado de las telas es

tomada por las bombas de piso (55PPS01; 02; 03 y 06) y retornada al

circuito de lavado contra corriente, especficamente al espesador CCD3

(50THK03).

3.3.7 Precipitacin de la Solucin Rica

En una condicin de operacin normal de precipitacin se distinguen las

siguientes etapas:

Universidad Catlica del Norte Pgina 35

i. Desaireado: Se extrae el aire presente en la solucin clarificada

mediante la circulacin del fluido a travs de una torre desaireadora.

ii. Precipitacin con Zinc: Se precipita Oro y Plata, mediante reaccin

qumica por adicin de zinc a la solucin desaireada.

iii. Filtracin: Se filtran los precipitados de oro, plata y zinc, obtenidos en la

etapa de precipitacin. El proceso realizado en el rea es el siguiente:

La solucin rica clarificada con un flujo de 260 [m

3

/h], es desaireada antes de

ingresar a la precipitacin con Zinc, la que es realizada en la torre Merril Crowe.

La torre de desaireacin (60RCV01) es un reactor de 10.4 [m

3

] de capacidad,

de 2,0 [m] de dimetro y 6,5 [m] de altura, en ella se realiza un vaco a travs

de la bomba 60PPV01, con lo que se consigue una disminucin de la

solubilidad del oxgeno molecular (O

2

) disuelto presente en la solucin rica,

obtenindose as una solucin rica desaireada, con una concentracin menor a

1 [g/t] de O

2

. La solucin desairada que sale de la torre, es alimentada a los

filtros prensas 60FTP04; 05 y 06 con una bomba unin 60PPC05, y a los filtros

prensas 60FTP08 y 09, con la bomba unin 60PPC, el flujo total alimentado a

los filtros es de 240 [m

3

/h]. En operacin normal estn en servicio los 3 filtros.

La preparacin de pulpa de Zinc es realizada en 1 estanques de cono

(60TNK07). En el cono, se mezcla el polvo de Zinc con solucin estril

proveniente del estanque Barren, esto mediante un agitador, formando una

lechada de Zinc. El polvo de Zinc es alimentado a los conos, a travs de una

correa de velocidad variable controlada automticamente, en base al

requerimiento, segn leyes de la solucin. La solucin estril es alimentada al

cono a travs de un vaso comunicante, la cual proviene desde la salida de los

filtros de prensa. La lechada de zinc, es alimentada con tres bombas

peristlticas (60PPD03 y 09), a la lnea de solucin rica desaireada que

provienen de la torre de Merril Crowe. El contacto de la pulpa de Zinc con la

solucin rica, provoca la precipitacin de los elementos Oro, Plata y algunas

otras impurezas. La dosificacin de Zinc es realizada manualmente por el

Universidad Catlica del Norte Pgina 36

operador desde la sala de control, segn los resultados qumicos de las

soluciones ricas y estriles reportadas cada 2 horas por el laboratorio qumico.

La etapa de filtracin donde se realiza la separacin slido liquido es realizada

en 5 filtros prensas (60FTP04-05-06-08 y 09), permaneciendo 2 en stand-by.

Antes de alimentar un filtro con la solucin proveniente de la precipitacin, se

recirculan 2 [m

3

] de pulpa de 37.5 [g/L] de arcilla (66% de celite 545 y 33%

celite 7F), durante 15 minutos, la que es preparada con agua proveniente de

los pozos de la planta, esto tiene por objetivo formar una capa inicial sobre las

telas de los filtros, evitando as, que estas telas se tapen en forma rpida

debido a la granulometra muy fina del Zinc sin disolver. Esta pulpa de arcilla,

es preparada en el estanque de precoat, acondicionada y transferida

posteriormente hacia los filtros a travs de la bomba una bomba centrifuga.

Luego de la formacin de la capa inicial en el filtro, se procede a pasar la

solucin proveniente de la precipitacin, paralelamente, se alimenta al filtro una

pulpa de arcilla con 12.5 [g/L] de arcilla (100% celite 545), a la cual se le llama

body feed, teniendo como objetivo que la capa inicial de diatamea formada no

se tape con el polvo de Zinc sin reaccionar. La solucin saliente del filtro, es

transferido hacia el estanque de solucin estril. El filtro ser alimentado, hasta

que alcance una presin de 450 [kPa], posteriormente se corta la alimentacin

y es sometido a un flujo de aire a presin, durante 4 horas, con el fin de

disminuir la humedad del queque, aproximadamente 30%, antes de su

descarga.

Para la descarga de un filtro, este es abierto y el queque es despegado de la

tela utilizando una esptula, el queque es cargado en unas bandejas, las que

posteriormente son enviadas a los hornos de calcinacin. Las telas de las

placas del filtro descargado, son lavadas con una hidrolavadora, la que utiliza

agua de los pozos, posteriormente el filtro es cerrado, con el fin de que inicie un

nuevo ciclo. El agua del lavado de telas, contiene pequeas cantidades de

precipitado, por lo que es recuperado con la bomba de piso (60PPD03), y

transferido hacia un estanque de fibra, para su envo hacia un filtro de prensa

pequeo, en donde se recupera el precipitado. Los filtros operan en forma

Universidad Catlica del Norte Pgina 37

independiente y bajo las condiciones actuales un ciclo dura aproximadamente 3

das.

3.3.8 Depsito de Relaves

El proceso conforme a depositacin de relaves en el tranque, comienza con la

descarga del material filtrado, correspondiente a un queque entre 18 a 20 % de

humedad, el cual es enviado al acopio de relaves a travs de una correa

transportadora de relaves (55CVR01) que cuenta con un pesmetro

(55WIB01), un muestreador de relave hmedo (55SAM01) y un chute

(55CHU04) de descarga y distribucin al lugar de acopio. El acopio de relave

est conformado por una loza de hormign y un muro de contencin como

proteccin de la correa, la capacidad es de 2,500 toneladas de relave y cuenta

con una bomba de piso (55PPS04) para colectar soluciones y aguas de

limpieza que son reciclada al rea de filtrado. El relave acopiado, es cargado

sobre un camin de 50 toneladas, a travs de un cargador frontal (CAT 966 o

CAT988) y transportado al depsito de relaves. Una vez descargado este es

esparcido en capas de 15 centmetros por medio de una motoniveladora, de tal

manera de exponer la superficie del relave con impregnacin de solucin

cianurada a los rayos UV para favorecer su degradacin. La degradacin del

cianuro, completa el proceso, ac el relave es removido por medio de un arado

de discos y regado con agua industrial tres veces al da para conseguir la

degradacin del cianuro contenido en la solucin que acompaa al slido

(impregnacin); este proceso de aireacin y regado se repite por 72 horas,

proceso con el que se obtiene un relave con concentraciones de cianuro menor

a 2 [g/t]. Cumplidas las setenta y dos horas de tratamiento de relaves, habiendo

alcanzado la concentracin de cianuro residual de 2 [g/t] y una vez seco, se

deposita sobre este una segunda capa de material de 15 centmetros y as

sucesivamente hasta completar cuatro capas de alrededor de 60 centmetros

para finalmente compactar, por medio de un rodillo de 10 toneladas.

El manejo del depsito de relaves, obedece a un programa de depsito,

degradacin de cianuro y compactacin del relave, para lograr un rea de

Universidad Catlica del Norte Pgina 38

depsito mecnicamente estable, libre de contaminacin y con caminos de

acceso que permitan la circulacin de vehculos involucrados en la operacin.

El manejo del depsito de relaves incluye un programa monitoreo mensual de

cianuro que permita ser auditado en cualquier momento de la vida til del

tranque.

3.3.9 Fusin de los Precipitados Filtrados

El proceso del rea de Fusin contempla tres operaciones principales:

i. Calcinacin: Donde se reduce la humedad, obteniendo un slido llamado

calcina.

ii. Fusin/Refinacin: Donde funden los precipitados, moldeando barras de

metal Dor.

iii. Tratamiento de Escorias: Recirculacin a planta de procesos.

Los precipitados obtenidos de los filtros prensa, se depositan en bandejas con

capacidad aproximada de 100 [kg] de precipitado con una humedad de 30%,

para luego ser transportadas por una gra horquilla hacia las 4 unidades de

hornos de calcinacin (70FRN01), con el objetivo principal de eliminar la

humedad. Cada horno de calcinacin es cargado con ocho bandejas,

mantenindose a una temperatura de 538C durante 20 horas

aproximadamente, bajo condiciones de vaco, llamando al slido obtenido de

los hornos de calcinacin, calcina, el cual es la alimentacin al horno de fusin.

El agua de sello de las bombas de vaco se recolectan en el sumidero

(70SMP01), desde donde es bombeada por medio de la bomba sumergible

(70PPS01), hacia el sumidero de agua de enfriamiento de la torre

desaireadora.

La etapa de fusin, comprende un horno de reverbero (70FNR03), el que utiliza

gas licuado y aire/oxgeno, para alcanzar la temperatura deseada de 1220C.

Universidad Catlica del Norte Pgina 39

La calcina en bandejas (75 [kg] de slido en cada una de ellas), es

transportada con gra horquilla hacia el horno de fusin y cargada en ella a

travs de un alimentador de tornillo, siendo la carga de 8 bandejas en forma

continua, adicionndose paralelamente fundente a una razn de 125 [kg/t].

Luego de unas 2 horas, la masa agregada al horno se funde, obtenindose as

espacio til en el horno, procediendo a recargar nuevamente otras 8 bandejas

de calcina con su respectivo fundente, luego de otras 2 horas, si es posible se

recargan otras 8 bandejas de calcina, con el retiro previo de cierta cantidad de

escoria del horno. La masa fundida se encuentra formada por 2 fases, la parte

superior la escoria, que es de menor densidad (2.5 [g/L]) y funde a 850C,

formada por slice, el fundente agregado e impurezas como Cu, Fe, Zn, y otras;

la fase inferior es el dor, el cual es de mayor densidad (15 [g/L]) y funde a

1000C, compuesto principalmente de Ag y Au, con pequeas cantidades de

impurezas. La escoria es vertida y retirada en unos envases cnicos, los que

son de material de acero con una capacidad de 50 [kg].

El dor es colado en lingoteras con capacidad de 165 [kg]. La colada de

escoria y dor, es realizada girando el horno cilndrico, hasta que se vierta el

material respectivo. El fundente, est compuesto de 66% de NaOH y 33% de

Borax (Na

2

B

4

O

7

), cuyo objetivo, es disminuir la temperatura de fusin y

viscosidad de la escoria, adems de aumentar la capacidad de recoleccin de

impurezas en la escoria. Las emisiones provenientes del horno de refinacin

son colectadas por una campana y pasadas a travs de un filtro de manga de

alta temperatura para recuperar las partculas de metales preciosos contenidas

en los gases, luego pasar a travs de un lavador de gases (scrubber), con

solucin bsica para neutralizar los gases txicos. La solucin proveniente del

lavado de gases ser filtrada para recuperar las partculas de metal precioso y

la solucin de descarte ser bombeada al circuito de molienda.

La escoria solidificada, es recirculada a la etapa de chancado de la planta, con

el fin de recuperar la Ag y Au atrapada. En cuanto al dor, estos son retirados

de las lingoteras y cargadas con la gra horquilla hacia la limpiadora de barra,

con capacidad de 8 barras y permanecen en este equipo durante 2 horas, con

Universidad Catlica del Norte Pgina 40

el fin de sacarle la escoria adherida. Las barras son retiradas y almacenadas

en la bveda, para su posterior pesaje y embarque.

Figura N3: Diagrama de Flujo del proyecto

3.4 Insumos principales

Los principales insumos y reactivos utilizados son, agua, energa, bolas de

molienda, floculante, cianuro, cal, zinc en polvo, ayuda filtrante, nitrato de

plomo y oxgeno.

Universidad Catlica del Norte Pgina 41

Tabla N2: Insumos Principales

Insumo Proceso Cantidad

Agua Todo el proceso 12 - 13 [L/s]

Energa Todo el proceso 5,5 [Mw/h]

Bolas de Molienda Conminucin-Molienda 29% volumen de molino

Floculante SNF-

118

Lquido 150 [g/t secas]

Floculante SNF-

118

Espesador 150 [g/t secas]

Cianuro (NaCN) Lixiviacin 1,9 [kg/t secas ]

Cal (CaO) Control de pH 1 [kg/t secas]

Zinc en Polvo Precipitacin 1,2 [kg/kg de precipitado]

Tierra de

diatomeas

Filtrado 0,35 [kg/t]

Nitrato de Plomo Lixiviacin 190 [g/t secas]

Oxgeno Lixiviacin 2,2 [t/d]

Universidad Catlica del Norte Pgina 42

Etapa de cierre y abandono

El plan de cierre y abandono contempla las siguientes acciones:

a) Retirar todos los equipos de proceso, en la medida que stos no

se requieran para proyectos posteriores.

b) Reacondicionamiento con los propios materiales de relleno, los

terrenos alterados con rellenos o cortes para el emplazamiento de

edificios, piscinas de proceso e instalaciones.

c) Instalacin de sealtica de prevencin dentro del rea del

proyecto.

d) En relacin a la condicin de abandono de los rajos y mina

subterrnea del proyecto, la configuracin final corresponder a la

del ltimo ao de explotacin. La empresa analizar la seguridad

final de los rajos y mina subterrnea, y adoptar las medidas

tcnicas que corresponda para otorgar estabilidad de largo plazo

a los bancos de seguridad de cada uno de los rajos y el sellado

de todas las entradas a las labores subterrneas.

e) La empresa instalar las sealizaciones pertinentes tendientes a

prevenir sobre posibles riesgos de ingreso a los rajos y mina

subterrnea.

f) Adicionalmente se contempla la instalacin de un Museo

Fotogrfico que de testimonio de la actividad realizada en el rea,

de modo que los visitantes queden informados del tipo de

proyecto que se desarroll.

Universidad Catlica del Norte Pgina 43

4.1 Lnea base

4.1.1 Medio Abitico

4.1.1.1 Clima y Meteorologa

El rea de El Pen se encuentra localizada en la franja intermedia de la

Regin de Antofagasta, donde se desarrolla el subtipo climtico desrtico

interior, caracterizado por una aridez extrema, ausencia total de humedad, y

fuerte amplitud trmica entre el da y la noche. De acuerdo con los

antecedentes aportados por la Estacin Meteorolgica Baquedano (MOP:

Direccin General de Aguas Coordenadas 7.422.970 N, 411.374 E, altitud 1032

msnm), se observa que las precipitaciones anuales varan entre 0 y 3 mm. Los

valores medios de temperatura oscilan entre 18C en el mes de Enero y 11C

en el mes de Julio, siendo enero y febrero los meses ms clidos. Respecto de

las precipitaciones, en la siguiente tabla, se presenta la informacin existente

para esta estacin.

Tabla N3: Precipitaciones en la zona

Ao

Precipitacin (mm)

1986 0,6

1987 3,6

1988 0

1989 0

1990 0

1991 17,5

1992 0

1993 0

1994 0

1999 0

2000 1

2001 0

Universidad Catlica del Norte Pgina 44

2002 3

2003 0

2004 0

2005 10

2006 3

2007 Sin informacin

2008 0

2009 0

2010 Sin informacin

4.1.1.2 Calidad del aire

Las concentraciones histricas de MP-10, en promedio, alcanza los 65

g/m3N. En la tabla siguiente se muestran los promedios anuales desde el

ao 2003.

Tabla N4: Concentraciones anuales

Ao Promedio anual

(g/m3N)

2003 81

2004 65

2005 76

2006 54

2007 57

2008 47

2009 77

2010 65

Universidad Catlica del Norte Pgina 45

4.1.1.3 Geologa

A nivel regional, el rea de la faena El Pen se encuentra circunscrita en una

zona dominada geolgicamente por depsitos detrticos cuaternarios y

negenos y rocas esencialmente volcnicas, asignadas a la Formacin

Augusta Victoria de edad paleocena-eocena. Especficamente, el yacimiento El

Pen est asociado a la formacin Augusta Victoria de amplia distribucin en

la depresin central de la regin de Antofagasta. Esta formacin se dispone

regionalmente en una faja de una amplitud mxima de unos 60 km, y en la

clara orientacin NNE.

La unidad se distribuye a lo largo de la Depresin Intermedia y en el extremo

Norte de la Cordillera Domeyko. Escasos afloramientos se exponen entre la

Sierra de Argomedo y la Sierra de Varas. Esta formacin constituye un

complejo gneo, compuesto por lavas, tobas, brechas y aglomerados

volcnicos, cuya litologa vara desde basltica a rioltica y por cuerpos

subvolcnicos, domos y pequeos stocks de amplia gama composicional

desde gabros a prfidos cuarcferos, siendo los domos principalmente

dacticos. La unidad incluye, adems, conglomerados, areniscas y flujos de

ignimbritas. El espesor estimado de esta formacin, de disposicin

prcticamente horizontal es de 500 m aproximadamente.

En tanto, a nivel local, el rea de emplazamiento de Mina El Pen se

encuentra constituida por rocas pertenecientes a la formacin Augusta

Victoria, asignada al Cretcico Superior-Eoceno (Palegeno). Se trata de un

complejo gneo que puede ser subdividido en dos unidades designadas Dacitas

Dominador y Riolitas Pen. La primera unidad est constituida por dacitas y

flujos tobceos andesiticos y dacitas y flujos lvicos andesticos. Estas rocas

afloran al Oeste y en contacto con la falla NNE de la zona estructural El

Pen. La segunda unidad aparece en afloramientos dispuestos en direccin

NNE y est separada de la primera por brechas intrusivas, hidromagmticas y

tectnicas.

Universidad Catlica del Norte Pgina 46

4.1.1.4 Geomorfologa

La Faena Minera El Pen, se ubica en la Pampa El Pen, que corresponde a

una planicie inclinada, localizada en el Desierto de Atacama, en forma

colindante con la Precordillera de Domeyko. Entre la Pampa El Pen, por el

este, y la Pampa Providencia, por el oeste, se despliega una lnea de cumbres

de orientacin NE, cuya elevacin promedio es del orden de 1.900 m.s.n.m.

Las zonas intermedias dejadas por esta serrana, estn ocupadas por las

pampas. Las laderas de los sectores elevados presentan una red de drenaje

notoriamente inscrita, generando quebradas importantes en el rea, mientras

que en las zonas de acumulacin de sedimentos el escurrimiento superficial se

pierde debido a la alta porosidad del material lo que hace que el agua se

absorba.

4.1.1.5 Suelo

Las condiciones desrticas extremas e hiperridas existentes en el rea de

estudio no han permitido el desarrollo de procesos pedogenticos importantes.

Los suelos no presentan los perfiles tpicos ni la diferenciacin entre horizontes,

establecindose sus caractersticas de acuerdo al tamao del regolito, su

origen, disposicin, compactacin, presencia de sales, etc.; la mayora de los

procesos son de carcter geolgico. Tampoco presentan caractersticas

agrolgicas debido a que las limitantes fsico-qumicas reinantes en el desierto

no permiten la generacin de materia orgnica. Los suelos del rea de

influencia del proyecto, corresponden a los denominados Entisoles, es decir,

suelos sin desarrollo, provenientes de la evolucin de materiales aluvionales y

coluviales, sobre los cuales se han desarrollado procesos de erosin difusa,

tanto elica, como pluvial, aunque en menor medida. De acuerdo a las

caractersticas de los suelos de El Pen, estos se ubican en la clase VIII del

sistema de clasificacin de CIREN CORFO. En esa clase, se incluyen todos

aquellos terrenos con muy serias limitaciones en cuanto a su topografa,

suelos, pendientes, clima, erosin, etc., que determinan que no sea posible

darles un uso agrcola, ganadero o forestal.

Universidad Catlica del Norte Pgina 47

4.1.1.6 Hidrologa

La cuenca hidrogrfica en la cual se encuentra inserta la Faena es de tipo

arreica, es decir, no presenta escurrimientos superficiales. Dicha cuenca tiene

su origen en la Cordillera de Domeyko, limitando al Sur con la cuenca exorreica

Quebrada de Taltal, al Oeste con cuencas costeras y al Este con las cuencas

del salar de Atacama y salar de Punta Negra. Las quebradas, de lechos secos,

escurren siguiendo las pendientes naturales del terreno y no constituyen una

verdadera red de drenaje. En sectores topogrficamente deprimidos pueden

organizarse redes que expresan localmente el endorresmo del escurrimiento

superficial. Las altas temperaturas diurnas registradas en este lugar y la

sequedad del clima hacen que los cursos de agua que se generan durante

eventuales lluvias se evaporan rpidamente o bien se infiltren en el suelo.

4.1.1.7 Hidrogeologa

El Pen est ubicado en una zona de clima desrtico con un promedio anual

de precipitaciones inferior a 10 mm y una tasa de evaporacin media anual

cercana a los 3.000 mm. En consecuencia, el potencial de recarga por

infiltracin de las precipitaciones es muy bajo, por lo que se estima que es

probable que el agua presente en el sector de la mina sea de naturaleza fsil.

El agua subterrnea, presente en el rea de la mina, est incluida en las

fracturas y discontinuidades del macizo rocoso, el que corresponde a un medio

fisurado. Las aguas subterrneas muestreadas se caracterizan por un pH

ligeramente bsico (pH entre 7,76 y 7,9). Los contenidos de sales y de metales

son bajos y no presentan problemas de ndole bacteriolgica.

El Campo de Pozos, del cual se extrae agua, se ubica en la Cuenca de la

Pampa Buenos Aires, vinculada a la Quebrada del Profeta. Esta cuenca, limita

al Oeste con la cuenca Rosario, y al Norte con la sub-cuenca Pampa

Providencia-Loreto. Es necesario destacar que la cuenca Pampa Buenos Aires

y la cuenca Aguas Blancas, no tienen lmites comunes, por lo que no son

cuencas hidrogeolgicas vecinas, en consecuencia la extraccin de aguas

desde los pozos de la pampa Buenos Aires, no est relacionada con la Cuenca

Aguas Blancas, no afectando el sistema hidrogeolgico de Vega.

Universidad Catlica del Norte Pgina 48

4.1.1.8 Sismologa

Mina El Pen cuenta con un estudio de peligro ssmico, realizado por la

empresa Geotcnica Consultores en agosto del 1998. A continuacin se

presenten los aspectos ms relevantes de dicho informe:

La mxima magnitud probable que puede ser liberada como energa ssmica,

se considera un valor de Ms igual 8,8 que corresponde al sismo ocurrido en el

ao 1877, con una distancia hipocentral desde la zona del proyecto de 400 Km.

4.1.2 Medio Bitico

4.1.2.1 Vegetacin y Flora

Biogeogrficamente, el rea de la Mina El Pen, se encuentra dentro de la

provincia del desierto del dominio andino patagnico del reino Neotropical. En

trminos fitogeogrficos se encuentra en la zona xeromrfica, que se extiende

desde el extremo Norte del pas hasta el ro Petorca. El rea en la cual se ubica

la Mina El Pen se encuentra en la regin del Desierto, subregin del Desierto

Absoluto, donde debido a las condiciones climticas de extrema sequedad, la

vida vegetal natural est ausente.

4.1.2.2 Fauna Terrestre

Minera Meridian ha realizado estudios y monitoreo en el rea de El Pen, en

busca tanto de evidencias directas como indirectas para el reconocimiento de

la fauna presente en el rea. La presencia del Zorro Culpeo (Pseudalopex

culpaeus) ha sido determinada a travs de huellas en las diversas campaas.

La bsqueda de evidencias indirectas de la presencia de guanacos en el rea

ha resultado infructuosa, lo que estara relacionado con la inexistencia de

vegetacin natural y de disponibilidad de agua. Un micromamfero fue

identificado en estos estudios histricos. Corresponde al lauchn orejudo

(Phyllotis xantophygus) En el caso de las aves, ocasionalmente se ve la

presencia de dos especies, la gaviota garuma y el chincol. Las nicas especies

descritas en campaas han sido la golondrina de dorso negro, bandurillas de

Universidad Catlica del Norte Pgina 49

las piedras y la golondrina negra. Como medida precautoria Minera Meridian

cuenta en el rea Planta con un sistema de alerta disuasivo de aves, el cual se

compone del canto de aves depredadoras, situacin que ahuyenta las especies

descritas del rea. En total, en el rea de estudio se han registrado ocho

especies de vertebrados (dos especies de mamferos, cinco especies de aves y

una especie de reptil). Dos de estas estn clasificadas en alguna categora de

conservacin segn Glade (1993); es as como, la gaviota garuma (Larus

modestus) est en la categora Vulnerable y el zorro culpeo (Pseudalopex

culpaeus) en la categora Inadecuadamente conocido. Las otras especies

determinadas para la zona que incluyen el lauchn orejudo (Phyllotis

xanthopygus), el chincol (Zonotrichia capensis), la bandurrilla de las piedras

(Upecarthia andeacola), golondrina negra (Progma modesta) y la golondrina de

dorso negro (Pygochelidon cyanoleuca), no tienen antecedentes de tener

problemas de conservacin.

4.1.3 Medio Humano

4.1.3.1 Asentamientos Humanos y poblacin

A excepcin del campamento para personal propio contratistas y

subcontratistas, que trabaja para la Mina El Pen, el rea de la faena minera

no se localiza prximo a algn centro poblado que pudiera verse afectado por

las actuales actividades desarrolladas y tampoco por las posteriores

actividades de cierre, siendo el sector denominado Posada Rosario, situado a

una distancia de 50 Km al Noroeste, la localidad ms cercana.

4.1.3.2 Paisaje

El rea del proyecto se emplaza en el sector Oeste de la Pampa El Pen,

delimitada por cerros y serrana que corresponden a estribaciones de la

Cordillera de Domeyko, que le otorga a la zona el sello caracterstico de un

gran anfiteatro, con una clara visin de amplitud. En El Pen no existen zonas

con valor turstico o paisajstico, ni reas que hayan sido declaradas zona o

Universidad Catlica del Norte Pgina 50

centro de inters turstico nacional, segn lo dispuesto en el Decreto Ley N

1.224 de 1975.

4.1.3.3. Patrimonio Histrico Arqueolgico.

En el rea de intervencin directa del proyecto no existen indicios de restos

arqueolgicos. En el rea de influencia indirecta de las faenas de la Mina, se

han identificado cuatro sitios relevantes de arqueologa industrial, que

corresponden a las instalaciones salitreras del Complejo Dominador y la mina

aledaa.

4.1.3.4 Proximidad de Poblacin Recurso o rea Protegida.

En torno al rea donde se desarrolla el proceso, no se localiza poblacin,

recursos o reas protegidas que pudieran verse afectada por el mismo.

4.1.3.5 Existencia de Zona Latente o Saturada.

En el rea de la Mina El Pen, no existen zonas que hayan sido declaradas

en estado de latencia o saturacin.

4.1.3.6 Instrumentos de Planificacin Territorial.

En cuanto a los instrumentos de planificacin territorial, no existe yuxtaposicin

del rea del proyecto respecto de la zonificacin y regulaciones especficas que

de ellos se desprende.

4.2 Residuos Slidos

Para el manejo temporal y definitivo de residuos, Mina El Pen dispone de

cuatro tipo de instalaciones, las que se encuentran ubicadas a 1 km. al Sur de

la Planta. Las instalaciones existentes son:

Patio de Trnsito para Residuos Industriales Peligrosos.

Rellenos de Seguridad para Residuos Peligrosos.

Patio de Trnsito para Residuos Industriales No Peligrosos.

Universidad Catlica del Norte Pgina 51

Rellenos de Residuos Domsticos e Industriales asimilables a Domsticos.

Los Patios de Trnsito son empleados como recintos para la disposicin

temporal de residuos no peligrosos y peligrosos, respectivamente. Tanto el

Relleno de Seguridad como el Relleno de Residuos Domsticos, son usados

para la disposicin final de Residuos Peligrosos y Residuos Domsticos e

Industriales Asimilables a Domsticos, respectivamente.

La disposicin transitoria y final tanto de los Residuos Industriales como de los

Residuos Domsticos fue evaluada ambientalmente en la DIA Infraestructura

para la Disposicin de Residuos Faena El Pen, calificada en forma favorable

por la COREMA II Regin segn consta en la Resolucin Exenta N 0229 de

fecha 04 de Octubre de 2002.

4.3 Prediccin y evaluacin de impactos ambientales

4.3.1 Actividades del proyecto, identificacin de las componentes

ambientales relevantes y potenciales fuentes de impacto.

Tabla N5: Identificaciones ambientales

Etapa de Construccin Etapa de operacin Etapa de abandono

Movimiento de

tierra

Rajos y minas

subterrnea

Rajos y minas

subterrnea

Almacenamiento de

Materiales

Perforacin y

tronadura

Depsitos de

estriles y de filtrado

de relaves

Construccin de

Infraestructura

Extraccin de

mineral

Planta de

infraestructura

Suministro de agua Acopio de mineral

Campamento Chancado y

molienda

Disposicin de Depsitos de

Universidad Catlica del Norte Pgina 52

residuos slidos estril y de filtrado

de relaves

Disposicin de

residuos lquidos

Suministro de

agua/acueducto

Transporte

interno/externo

Campamento

Demanda de mano

de obra

Disposicin de

residuos slidos

Demanda de

insumos y

servicios

Disposicin de

residuos lquidos