Documente Academic

Documente Profesional

Documente Cultură

Prelucrarea Prin Deformare Plastica

Încărcat de

Marius NegrilaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Prelucrarea Prin Deformare Plastica

Încărcat de

Marius NegrilaDrepturi de autor:

Formate disponibile

PRELUCRAREA PRIN DEFORMARE PLASTICA A MATERIALELOR METALICE

1. Generalitati

1.1. Notiuni introductive

Deformarea plastica este o metoda de prelucrare prin care, in scopul obtinerii unor piese

finite sau semifabricate, se realizeaza deformarea permanenta a materialelor in stare solida (la cald

sau la rece) fara fisurare micro sau macroscopica.

Avantaje

proprietati mecanice imbunatatite datorita unei structuri omogene si mai dense ;

consum minim de materiale;

precizie mare de prelucrare (mai ales la deformare plastica la rece);

posibilitatea obtinerii unor forme complexe cu un numar minim de operatii si

manopera redusa;

posibilitate de automatizare (linii de automatizare + celule flexibile de fabricatie );

Dezavantaje

investitii initiale mari in ceea ce privesc utilajele folosite;

necesitatea unor forte mari pentru deformare;

Dupa temperatura la care are loc deformarea distingem :

- deformare plastica la cald;

- deformare plastica la rece;

Deformarea se considera plastica daca eforturile unitare datorate fortelor de prelucrare

tehnologica sunt peste limita de curgere conventionala (efortul unitar caruia ii corespunde o

deformare remanenta de 0,2% ,

0,2

).

Mecanismele intime ale deformatiilor plastice se realizaeza prin:

Intarirea (Ecruisarea) este ansamblul fenomenelor legate de modificarea proprietatilor

mecanice, fizice ale metalelor in procesul de deformare plastica la rece.

Intarirea se poate interpreta ca fiind datorata acumularii deformatiilor elastice care creaza o

stare de tensiune care ingreuneaza procesul deformarilor plastice.

O alta cauza a intaririi este cresterea franarii miscarii dislocatiilor odata cu cresterea gradului

de deformare.

Mecanismul deformarii la cald are loc ca si in cazul deformarii la rece prin alunecare si

maclare.

Starea de intarire caracterizata in special printr-o rezistenta si duritate marita, plasticitate

micsorata. Constituie o stare la care marirea gradului de deformare este greoaie sau imposibila.

Pentru a impiedica aparitia timpurie a acestei stari si pentru a usura procesul de deformare plastica

se procedeaza la incalzirea materialelor.

Alunecarea este deplasarea straturilor subtiri ale cristalului unele fata de altele.

Lunecarea se produce de-a lungul unor plane de densitate atomica maxima, distanta intre

doua plane fiind de aproximativ 1 m. Deformarea plastica a policristalelor se compune din

deformarea cristalelor si din deformarea substantei intercristaline. Deformarea grauntilor in

policristal incepe cu planurile grauntilor care sunt orientati favorabil fata de axa eforturilor unitare.

Maclarea - este fenomenul de reorientare a unei parti dintr-un cristal in raport cu restul, de-a

lungul unui plan numit plan de maclare. Partea rotita a cristalului se numeste macla. Apare la viteze

de deformare mari. Procesul se realizeaza instantaneu sub actiunea unor forte tangentiale mai mici

decat cele de alunecare.

1.2. Influenta temperaturii asupra deformarii plastice

Revenirea - este fenomenul de inlaturare a tensiunilor retelei si marirea plasticitatii

materialului, fara a produce nici o modificare a microstructurii (0,2t

t

< t

r

< 0,4t

t

, unde t

t

temperatura

de topire).

Prin incalzire mobilitatea atomilor creste, constatandu-se o marire a fenomenului de difuzie

determinata de deplasarea atomilor in vacante si interstitii, stare care duce in final la eliminarea

tensiunilor interne.

Recristalizarea - Are loc in stare solida si consta in reorganizarea retelei cristaline deformate

si aparitia unor noi centre de cristalizare. Prin recristalizare se elimina complet tensiunile interne,

micsorandu-se duritatea, rezistenta la deformare si marindu-se plasticitatea.

1. Influenta temperaturii asupra rezistentei la deformare si a plasticitatii

Cresterea temperaturii provoaca schimbari esentiale ale caracteristicilor de rezistenta ale

metalelor. Rezistenta la deformare scade spectaculos odata cu cresterea temperaturii datorita

urmatoarelor fenomene:

la temperaturi mari creste amplitudinea oscilatiilor atomilor datorita cresterii

energiei lor potentiale. Atomii trec mai usor dintr-o pozitie de echilibru in alta;

la temperaturi mari rezistenta la deformare scade mult, deplasarea si orientarea

grauntilor devine mai usoara astfel incat deformarea se poate face la eforturi mai

mici;

Parametrii care definesc incalzirea sunt:

- viteza de incalzire (temperatura de incalzire raportata la timpul de atingere al

acesteia);

- viteza de racire (temperatura de racire raportata la timpul de atingere al acesteia);

- durata mentinerii la temperatura palierului;

1.3. Zone de temperatura la deformarea plastica la cald

In functie de influenta reciproca a fenomenelor ce au loc la deformarea la cald (intarire,

revenire, recristalizare) se deosebesc urmatoarele faze:

deformare plastica la rece : t

d

< 0,2 t

t

;

deformare incompleta la rece : 0,2t

t

< t

d

< 0,4t

t

; Apare fenomenul de intarire si cel de

revenire. Este caracteristic prelucrarea cu viteze mari de deformare.

deformare incompleta la cald 0,4t

t

< t

d

< 0,6t

t

; Deformarea se caracterizeaza prin

actiunea completa a fenomenului de revenire si incompleta a fenomenului de

recristalizare. Datorita neomogenitatii grauntilor, materialul este puternic tensionat ceea

ce duce la aparitia fisurilor.

deformare la cald - se caracterizeaza prin lipsa efectelor intaririi dupa prelucrare si

printr-o structura fina si omogena a materialului metalic ca urmare a actiunii complete a

revenirii si recristalizarii. Rezistenta la deformare la cald este foarte mica din cea la

rece, iar plasticitatea este mare (0,6t

t

< t

d

< 0,85t

t

). Pentru 0,85t

t

< t

d

se constata

supraincalzire si tendinta de ardere.

Legile deformarii plastice

Aceste legi sunt valabile atat la deformarea plastica la cald cat si la rece.

1. Legea volumului constant. Volumul semifabricatului supus deformarii plastice ( la cald sau

la rece ) este egal cu volumul piesei finite.

Facand abstractie de micile variatii de volum prin indesare sau pierderi de oxizi ,putem

considera ca volumul piesei finite obtinut prin deformare plastica este egal cu volumul

semifabricatului.

Aceasta lege este foarte importanta in practica , ea permitand calculul volumului

semifabricatului supus deformarii plastice.

2. Legea prezentei deformatiilor elastice in timpul deformarilor plastice.

Deformarea plastica este intotdeauna insotita de o deformare elastica. Nu putem ajunge in zona de

plasticitate fara sa trecem prin cea de elasticitate. (Hooke). Conform acestei legi , dupa prelucrarea

prin deformare plastica la rece apare o tendinta de relaxare a materialului. Solicitarea incetind ,

inceteaza deformarea elastica , ceea ce produce relaxarea materialului , ramanind numai

deformarea plastica.

De efectele acestei legi se tine cont la proiectarea unei scule pentru deformare plastica , ca de

exemplu matritele de tragere si extrudare care au intotdeauna un con de iesire.

3. Legea rezistentei minime. Aceasta lege are mai multe formulari:

Orice forma a sectiunii transversale a unui corp supus deformarii plastice prin

refulare in prezenta frecarii pe suprafata de contact tinde sa ia forma care are

perimetrul minim la suprafata data ; la limita tinde catre cerc.

Deplasarea punctelor corpului pe suprafata perpendiculara pe directia fortelor

exterioare are loc dupa normala cea mai scurta dusa la perimetrul sectiunii.

Deplasarea maxima se va produce in acea directie in care se va deplasa cea mai

mare cantitate de material.

4. Legea aparitiei si echilibrarii eforturilor interioare suplimentare.

La orice schimbare a formei unui corp policristalin aflat in stare plastica apar in interiorul

materialului eforturi suplimentare care se opun deformarii relative si care tind sa se echilibreze

reciproc.

Eforturile suplimentare apar datorita frecarilor de contact dintre scula si semifabricat,

neomogenitatii compozitiei chimice, proprietatilor mecanice, etc.

Eforturile unitare produse si ramase in piesa prelucrata se pot adauga eforturilor unitare ce apar

in timpul functionarii, ceea ce poate produce fisuri sau distrugerea piesei.

Pentru evitarea aparitiei eforturilor suplimentare se vor reduce frecarile intre suprafata

materialului deformat si suprafata activa a sculei.

5. Legea similitudinii.

Pentru aceleasi conditii de deformare a doua corpuri geometrice asemenea care au marimi

diferite, presiunile specifice de deformare sunt egale intre ele, raportul fortelor de deformare

fiind egal cu patratul raportului marimilor liniare.

Legea este valabila cand ambele corpuri au aceleasi faze structurale, aceeasi stare chimica si

aceleasi caracteristici mecanice, iar temperatura corpului la inceputul deformarii este aceeasi.

Incalzirea materialelor metalice pentru deformare plastica

Prin incalzirea semifabricatului pentru deformare plastica se urmareste:

micsorarea limitei de curgere;

reducerea tensiunilor interne (prin revenire si recristalizare);

omogenizarea structurii;

O incalzire corecta se asigura prin:

scurtarea timpului de incalzire pana la atingerea t

d

;

asigurarea unei incalziri uniforme;

reducerea arderilor si decarburarilor;

Valorile superioare sunt limitate de aparitia oxidarii.

Limita inferioara se stabileste in functie de natura materialului.

Din punct de vedere termic in procesul de deformare plastica la cald se disting trei stadii.:

stadiul incalzirii de la 0 - t

id

;

stadiul deformarii propriu-zise t

id

- t

sd

;

stadiul de racire;

Cuptoarele in care se realizeaza incalzirea sunt variate din punct de vedere al formelor ,

dimensiunilor si al principiului de functionare. Ele se clasifica astfel :

a) 1.cu functionare intermitenta

2.cu functionare continua

b) 1. electrice

2. cu flacara

c) 1. in atmosfera obisnuita

2. in atmosfera controlata

d) 1. Normale

2. Adanci

2. PRELUCRAREA TABLELOR PRIN DEFORMARE PLASTICA

2.1.Generalitati

Tablele sunt semifabricate care au una dintre dimensiuni mai mica decat celelalte doua.

Prelucrarea lor prin deformare plastica (la cald sau la rece) asigura obtinerea unor piese apropiate de

forma finita, cu adaosuri minime sau chiar zero. Debitarea tablelor ce urmeaza a fi prelucrate prin

deformare plastica se face la indici ). Intreg procesul tehnologic poate fide utilizare ridicati (peste

90 usor automatizat.

Piese obtinute prin deformare plastica pot inlocui cu succes pe cele turnate, forjate, laminate

sau obtinute prin alte procedee in conditiile asigurarii scopului functional al piesei, al reducerii

consumului de material si a manoperei.

Perfectionarile aduse in procesul de fabricare al matritelor au stimulat dezvoltarea

tehnologiilor de deformare plastica a tablelor, pretul de cost ridicat al matritei fiind unul dintre

factorii care au franat implementarea pe scara larga a acestor tehnologii. Dezvoltarea fara precedent

a industriei constructoare de automobile constituie unul din factorii care au accelerat progresul

acestor procedee tehnologice.

Principalele procedee tehnologice de prelucrare a tablelor sunt :

1.I ndoirea - procedeu de deformare plastica (la cald sau la rece, in functie de fortele necesare

deformarii si a calitatii materialului deformat) prin care se schimba orientarea axei

semifabricatului, fara afectarea lungimii lui.

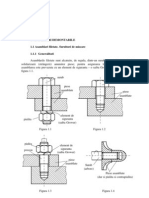

Fig.14. Indoirea

2.Profilarea - operatia de prelucrare prin deformare plastica a tablelor prin care se obtin forme

diferite prin indoiri paralele cu muchiile longitudinale. Profilul se obtine prin indoiri succesive,

pe utilaje de tip abkant, folosind dispozitive si scule profilate.

Fig. 15 Table profilate

Curbarea - operatia de prelucrare prin deformare plastica a tablelor prin care se obtin din

semifabricate plate piese partial sau total cilindrice, cu axa paralela cu muchia semifabricatului.

Se executa de obicei pe valturi prin valtuire.

4. Rasfrangerea - procedeu de deformare plastica prin care la un semifabricat plan cu orificii se

realizeaza largirea orificiului prin formarea unui guler.

Fig.16. Rasfrangerea

5. Fasonarea la strung - metoda de deformare plastica a semifabricatelor pe modele in miscare

de rotatie.

Se poate executa cu sau fara subtierea materialului. Metoda se aplica pentru o serie de

fabricatie mica. Viteza de rotatie a modelului este de 400 600 rot / min. pentru otel si 600 1200

rot / min pentru materiale cu plasticitate ridicata (Al, Cu).

Se poate executa pe strung sau utilaje special concepute numite drukbank. Exista o grosime

maxima a tablelor ce se pot deforma (la otel 0,75 mm, la alama 1,50 mm).

a = fara subtiere

b = cu subtiere

Fig.17. Fasonarea pe strung.

6. Umflarea - operatiune de fasonare pentru marirea dimensiunilor transversale. Operatia se

poate executa cu poanson de cauciuc sau hidraulic.

1 = matrita

2 = suport matrita

3 = semifabricat

4 = poanson cauciuc

5 = poanson metalic

7. Ambutisarea - procedeu tehnologic de prelucrare prin deformare plastica (la cald sau la rece)

prin care se obtine dintr-un semifabricat plan o piesa cava (concava sau convexa) cu sau fara

modificarea grosimii materialului. Se executa pe utilaje de tipul preselor hidraulice folosind

dispozitive de tipul matritelor.

1 = poanson

2 = semifabricat

3 = matrita

4 = aruncator

Fig.19. Principiul ambutisarii

Matritele sunt alcatuite din :

a) poanson;

b) corpul matritei;

c) aruncator;

2.2. Bazele teoretice ale procesului de ambutisare

Consideram un semifabricat plat cu diametrul D din care prin ambutisare (fara subtierea

peretilor) se obtine o piesa cava cu diametrul d si inaltimea h.

In cursul procesului de ambutisare volumul de material excedentar deplasat contribuie la

formarea cutelor. Pentru materiale groase, aceste cute sunt netezite de jocul dintre poanson si

matrita, in timp ce pentru piesele adanci din materiale subtiri, impiedicarea formarii cutelor se face

cu ajutorul unui inel de retinere care apasa asupra materialului in timpul deformarii.

Intrebuitarea sau nu a 18 s, unde s este grosimeainelului de retinere se face daca D - d

materialului.

Definirea coeficientului de ambutisare este data de relatia:

Uneori pentru piesele care au adancimi mari, ambutisarea nu se poate face dintr-o singura

operatie, efectuandu-se ambutisari succesive. in acest caz coeficientul total de ambutisare va fi :

Pentru prima ambutisare consideram m

1

=0,45 0,60, iar pentru urmatoarele m

i

=0,65 0,80.

Pentru grosimi ale materialuluimai mici decat 2 mm se aleg valori inferioare ale

coeficientului de ambutisare.

Pentru evitarea fenomenelor de gripare sau rupere a materialului in timpul ambutisarii, intre

poanson si matrita se lasa un joc de z=(1,1 1,3)s.

Ambutisarea cu subtierea peretilor se deosebeste de cea fara subtierea peretilor prin faptul ca

jocul z se alege mai mic, z=(0,25 0,65)s.

Gradul de deformare se determina cu relatia unde s

n-1

, s

n

sunt grosimile

peretilor inainte si dupa ambutisare.

Pentru prima operatie =0,25, iar pentru celelalte

i

=0,30.

2.3 Ambutisare electro-hidraulica

Ambutisarea electro-hidraulica intrebuinteaza ca sursa de energie descarcarea electrica de

inalta tensiune sub forma unor impulsuri de scurta durata amorsata in medii dielectrice lichide.

Undele de presiune generate de descarcarea in mediu lichid sunt transmise semifabricatului

producand deformarea.

1 = sursa alimentare

2 , 4= contacte

3 = condensator

5 = electrozi

6 =canal descarcari

7 = camera amorsare

8 = matrita

9 = semifabricat

10 = canal evacuare

11= apa

Fig.21. Ambutisarea electro-hidraulica

6.5. Ambutisarea electro-magnetica

Se aplica pentru prelucrarea cu viteza mare a semifabricatelor cilindrice din tabla.

Forta necesara deformarii plastice se obtine din interactiunea unui camp magnetic sub forma

de impuls de mare intensitate si curentii electrici indusi in semifabricat.

6.6. Domenii de aplicare si perspective

Prelucrarea tablelor prin deformare plastica se aplica pentru semifabricate si piese finite in

domenii ca :

1. Industria automobilelor - la executarea caroseriilor.

2. Industria chimica - executarea fundurilor pentru recipienti, calote semisferice.

3. Industria bunurilor de larg consum (obiecte de uz casnic).

4. Industria constructoare de masini (carcase, rezervoare)

Dezvoltarea tehnologiilor spatiale a necesitat punerea la punct a unor procedee de deformare

plastica a unor materiale dure si stabile la temperaturi inalte in conditii de precizie ridicata.

6.8. Controlul tehnic. Defecte. Remedieri

Controlul tehnic se executa pe intreg fluxul.

Se executa controlul dimensional, al calitatii materialului si al eventualelor defecte.

El poate fi :

a) distructiv;

b) nedistructiv - cu radiatii gama, ultrasonic, etc.;

Defectele pieselor deformate plastic pot fi :

a) defecte de material - retasuri, porozitati, sufluri, capilaritati, segregatii, incluziuni,

compozitie chimica necorespunzatoare;

b) defecte de prelucrare - fisuri, crapaturi, suprapuneri, amprente, loviri;

c) defecte de incalzire - decarburari, arderi;

Defectele pot fi remediabile sau neremediabile in care caz ele devin rebuturi.

Remedierea se face conform unor tehnologii speciale dupa tipul defectului ce trebuie

corectat.

S-ar putea să vă placă și

- Reconditionarea Pieselor Prin Deformare Plastica ProiectDocument27 paginiReconditionarea Pieselor Prin Deformare Plastica Proiecttudysvv100% (3)

- Reconditionarea Pieselor UzateDocument20 paginiReconditionarea Pieselor UzateRazvan Petrescu75% (4)

- Tehnologii de Deformare Plastica La ReceDocument33 paginiTehnologii de Deformare Plastica La ReceTanase ConstantinÎncă nu există evaluări

- Tehnologie Presare La Rece 1Document34 paginiTehnologie Presare La Rece 1Teodor Popescu50% (2)

- Stante Si MatriteDocument3 paginiStante Si MatriteDenisaÎncă nu există evaluări

- Forjarea MetalelorDocument7 paginiForjarea MetalelorAdriana Maria Dutulescu50% (2)

- Uzarea Sistemelor TehniceDocument7 paginiUzarea Sistemelor TehniceAndrei CarpÎncă nu există evaluări

- AschiereaDocument30 paginiAschiereavictor_tutuianu_Încă nu există evaluări

- Proiectarea Stantelor Si MatritelorDocument16 paginiProiectarea Stantelor Si MatritelorIonut TodericÎncă nu există evaluări

- Proiect ZAMFIRDocument49 paginiProiect ZAMFIRCosminManea50% (2)

- Matritare 1Document36 paginiMatritare 1Madalina Ema100% (3)

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorDalia StoianÎncă nu există evaluări

- Uzura Si Durabilitatea Sculelor Aschietoare - C6Document29 paginiUzura Si Durabilitatea Sculelor Aschietoare - C6andrapena50% (2)

- Prelucrări NeconvenţionaleDocument24 paginiPrelucrări Neconvenţionaleamosklein100% (1)

- Operatia de RabotareDocument6 paginiOperatia de Rabotarealexutza1992Încă nu există evaluări

- MatritareaDocument17 paginiMatritareaMaria JalbăÎncă nu există evaluări

- Metode de Control Cu Instrumente Și Aparatură ObișnuităDocument1 paginăMetode de Control Cu Instrumente Și Aparatură Obișnuitămanu ioana danielaÎncă nu există evaluări

- Precizia de PrelucrareDocument8 paginiPrecizia de PrelucrareGeorgica100% (2)

- Deformare VolumicaDocument14 paginiDeformare Volumicaavramcosmindorina100% (1)

- 1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiDocument30 pagini1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiEliza Codrea100% (3)

- Uzarea ReferatDocument36 paginiUzarea Referatarung014100% (1)

- 2 Asmblari DemontabileDocument68 pagini2 Asmblari DemontabileTudor Botezatu100% (1)

- Masini de RabotatDocument6 paginiMasini de RabotatMircescu DanÎncă nu există evaluări

- Proiect PDPR SanduDocument35 paginiProiect PDPR Sanduandrei33% (3)

- Tragerea Şi TrefilareaDocument5 paginiTragerea Şi TrefilareabogpuiuÎncă nu există evaluări

- AjustajeDocument12 paginiAjustajepassatavf2004Încă nu există evaluări

- Masini Unelte - Caracteristicile Masinii de Gaurit G25Document1 paginăMasini Unelte - Caracteristicile Masinii de Gaurit G25Ioana StefanescuÎncă nu există evaluări

- Subiecte FabricareDocument27 paginiSubiecte FabricareAndrei Raduc100% (1)

- Defectele SemifabricatelorDocument15 paginiDefectele SemifabricatelorMariana Georgiana100% (1)

- Prelucrari Ale Metalelor Prin Deformare PlasticaDocument12 paginiPrelucrari Ale Metalelor Prin Deformare Plastican_costiqueÎncă nu există evaluări

- Prelucrarea TablelorDocument21 paginiPrelucrarea TablelorRazvan Nita100% (2)

- Precizia de PrelucrareDocument16 paginiPrecizia de PrelucrareFornade Andrei100% (1)

- Întreținerea Și Exploatarea Strungului NormalDocument15 paginiÎntreținerea Și Exploatarea Strungului Normalqwerty1560Încă nu există evaluări

- Fabricarea Pieselor de Tip ArboreDocument17 paginiFabricarea Pieselor de Tip Arboreandreinicusor1958-1Încă nu există evaluări

- Tehnologia Materialelor - Procedee de Prelucrare A TablelorDocument5 paginiTehnologia Materialelor - Procedee de Prelucrare A TablelorcatasorinÎncă nu există evaluări

- 04 - Defectiuni - DefectareDocument16 pagini04 - Defectiuni - DefectareCristina Ionita100% (2)

- Plan de Operatii StrunjireDocument4 paginiPlan de Operatii Strunjirebob_ovidiu100% (1)

- STRUNJIREADocument10 paginiSTRUNJIREAPaul DanÎncă nu există evaluări

- Tehnologia de Fabricatie A Unui Arbore CanelatDocument25 paginiTehnologia de Fabricatie A Unui Arbore Canelatdanacatalina0% (2)

- Lucrare de LicentaDocument57 paginiLucrare de LicentaFlorin-Adrian Ristea100% (5)

- EZAREADocument14 paginiEZAREAIon Ropa100% (1)

- Turnare Sub Vid Cu Matrita Din CSDocument31 paginiTurnare Sub Vid Cu Matrita Din CSDaniel TimişÎncă nu există evaluări

- Strung NormalDocument20 paginiStrung Normaljugrestan_claudiu100% (1)

- Prelucrarea Materialelor Prin TragereDocument30 paginiPrelucrarea Materialelor Prin TragereFulgerMariusÎncă nu există evaluări

- Deform Are Plastic ADocument6 paginiDeform Are Plastic AtttttttttyyyurrytrrÎncă nu există evaluări

- Prelucrarea Prin Deformare PlasticaDocument6 paginiPrelucrarea Prin Deformare PlasticaMirela StancuÎncă nu există evaluări

- Tehnologia Materialelor CAPITOLUL 3Document46 paginiTehnologia Materialelor CAPITOLUL 3Ionut Radu80% (5)

- Deformarea PlasticăDocument10 paginiDeformarea PlasticăVictor CravcencoÎncă nu există evaluări

- Deformarea PlasticaDocument6 paginiDeformarea PlasticaWild AndFreeÎncă nu există evaluări

- Tehnologia Deformarii Metalelor Prin Deformare PlasticaDocument0 paginiTehnologia Deformarii Metalelor Prin Deformare PlasticaAndrei DraghiciÎncă nu există evaluări

- Suport de Curs - Deformarea PlasticaDocument16 paginiSuport de Curs - Deformarea PlasticaionÎncă nu există evaluări

- Imprimarea La ReceDocument21 paginiImprimarea La RecedoruoctaviandumitruÎncă nu există evaluări

- Procedee de Modificare A Structurii Materialelor MetaliceDocument18 paginiProcedee de Modificare A Structurii Materialelor MetaliceOlga RachierÎncă nu există evaluări

- Determinarea Fortei de Deformare La Obtinerea Profilelor Prin Lovire IntermitentaDocument25 paginiDeterminarea Fortei de Deformare La Obtinerea Profilelor Prin Lovire Intermitentabambucha90Încă nu există evaluări

- Curs 3 TTDocument39 paginiCurs 3 TTandrei ionutÎncă nu există evaluări

- Deformarea Plastica A Materialelor MetaliceDocument7 paginiDeformarea Plastica A Materialelor MetaliceAlexandra RoxanaÎncă nu există evaluări

- Isbn 973-702-522-9Document13 paginiIsbn 973-702-522-9Andrei HanganÎncă nu există evaluări

- Cunoașterea Științifică, Volumul 2, Numărul 3, Septembrie 2023De la EverandCunoașterea Științifică, Volumul 2, Numărul 3, Septembrie 2023Încă nu există evaluări

- ProblemaDocument1 paginăProblemaMarius NegrilaÎncă nu există evaluări

- Masurari Electrice L4 - Aparate Electrice Analogice de MasurareDocument8 paginiMasurari Electrice L4 - Aparate Electrice Analogice de MasurareMarius NegrilaÎncă nu există evaluări

- CAP 3 Calcul Si AplicatieDocument2 paginiCAP 3 Calcul Si AplicatieMarius NegrilaÎncă nu există evaluări

- RECTIFICAREADocument9 paginiRECTIFICAREAMarius NegrilaÎncă nu există evaluări

- Temperatura - Scheme Si Aparate de MasuraDocument6 paginiTemperatura - Scheme Si Aparate de MasuraCalusaru MihaelaÎncă nu există evaluări

- Masuri de Tehnica A Securitatii MunciiDocument1 paginăMasuri de Tehnica A Securitatii MunciiMarius NegrilaÎncă nu există evaluări

- Traductoare de ProximitateDocument12 paginiTraductoare de ProximitateGaby Filipescu0% (1)

- SenzoriDocument21 paginiSenzoriPantea Ion100% (3)

- Comunicarea MultimediaDocument23 paginiComunicarea MultimediaMarius NegrilaÎncă nu există evaluări

- Proiect Transmisie MecanicaDocument40 paginiProiect Transmisie MecanicaMarius NegrilaÎncă nu există evaluări

- Masini Unelte Si Roboti Ali 1Document68 paginiMasini Unelte Si Roboti Ali 1yasminaxÎncă nu există evaluări

- Ciclul Si Procesele Reale Ce Se Desfasoara in MACDocument27 paginiCiclul Si Procesele Reale Ce Se Desfasoara in MACMarius NegrilaÎncă nu există evaluări

- Metode de Masurare A Marimilor GeometriceDocument15 paginiMetode de Masurare A Marimilor GeometriceMarius NegrilaÎncă nu există evaluări

- Transformatorul MonofazatDocument23 paginiTransformatorul MonofazatMarius NegrilaÎncă nu există evaluări

- Inversarea Sensului de Rotatie La Motoarele MonofazateDocument25 paginiInversarea Sensului de Rotatie La Motoarele MonofazateMarius Negrila100% (1)

- SursaDocument5 paginiSursaMarius Negrila0% (1)

- Economia IntreprinderiiDocument75 paginiEconomia Intreprinderiizanndra100% (1)

- ReteleDocument25 paginiReteleMarius NegrilaÎncă nu există evaluări

- Functiunile Societatii ComercialeDocument12 paginiFunctiunile Societatii ComercialeMarius NegrilaÎncă nu există evaluări

- Politica de ProdusDocument20 paginiPolitica de ProdusCorina Canciu50% (2)

- Crearea de Baza de Date in AccesDocument24 paginiCrearea de Baza de Date in AccesMarius NegrilaÎncă nu există evaluări

- Arcuri Si AnsambluriDocument16 paginiArcuri Si AnsambluriMarius NegrilaÎncă nu există evaluări

- Studiu de CazDocument16 paginiStudiu de CazMarius NegrilaÎncă nu există evaluări

- ReteleDocument21 paginiReteleMarius NegrilaÎncă nu există evaluări

- Referat CornyDocument27 paginiReferat CornyMarius NegrilaÎncă nu există evaluări

- Istoria CalcDocument25 paginiIstoria CalcMarius NegrilaÎncă nu există evaluări

- Functiunile Societatii ComercialeDocument9 paginiFunctiunile Societatii ComercialeMarius NegrilaÎncă nu există evaluări

- Transmisia MecanicaDocument42 paginiTransmisia MecanicaMarius Negrila50% (2)

- Politici de MarketingDocument3 paginiPolitici de MarketingMarius NegrilaÎncă nu există evaluări