Documente Academic

Documente Profesional

Documente Cultură

Confiabilidad Humana A Través de TPM - XIV Congreso de Mantenimiento

Încărcat de

Jhon Francísco Hernández Jiménez0 evaluări0% au considerat acest document util (0 voturi)

18 vizualizări10 paginiTPM

Titlu original

Confiabilidad Humana a Través de TPM - XIV Congreso de Mantenimiento

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentTPM

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

18 vizualizări10 paginiConfiabilidad Humana A Través de TPM - XIV Congreso de Mantenimiento

Încărcat de

Jhon Francísco Hernández JiménezTPM

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 10

1

Cmo elevar la motivacin y la confiabilidad

humana a travs del TPM

Sebastin Giraldo Cardona.

Meals de Colombia S.A.

Cra 70 # 98 09, Bogot

Resumen Cada vez que se preguntan los

profesionales del mantenimiento y la

manufactura porque muchos de los

programas y metodologas que se tratan de

implementar no funcionan adecuadamente

las respuestas inconclusas quedan en el aire,

pero si vamos a la causa raz de la gran

mayora de los fracasos la respuesta es

inequvoca: las personas no sienten la

motivacin de participar o simplemente no

estn convenidos de los beneficios de estas

nuevas o recicladas propuestas de

mejoramiento. TPM como metodologa de

mejoramiento contnuo permite alcanzar

resultados a travs de personas motivadas.

I. BREVE INTRODUCCIN AL TPM

Despus de la Segunda Guerra Mundial, las

industrias japonesas determinaron que para

competir prsperamente en el mercado

mundial, tenan que mejorar la calidad de sus

productos, as, importaron tcnicas de

manufactura y de administracin de los

Estados Unidos y los adaptaron a sus

circunstancias.

Para mejorar el mantenimiento del equipo,

Japn import tambin el concepto de

mantenimiento preventivo, ms tarde import

otros trminos que incluan: mantenimiento

productivo, prevencin del mantenimiento,

ingeniera de confiabilidad, etc. habiendo

modificando lo anterior el ambiente industrial

japons form lo que se conoce como TPM

(Mantenimiento Productivo Total), algunas

veces definido como: mantenimiento

productivo implementado por todos los

empleados, est basado en que la mejora de

los equipos y debe involucrar a todos en la

organizacin, desde los operadores hasta la

alta direccin.

El mantenimiento preventivo fu introducido

en los aos 1950s y el mantenimiento

productivo viene a establecerse durante los

aos 1960s. El desarrollo del TPM comenz

en los aos 1970s. El tiempo anterior a los

1950s puede ser referido como el perodo del

mantenimiento de las averas.

El trmino TPM fue definido en 1971 por el

Japan Institute of Plant Engineers, (hoy Japan

Institute for Plant Maintenance), la definicin

oficial de TPM fue presentada en su momento

como: El TPM se orienta a crear un sistema

corporativo que maximiza la eficiencia de todo

el sistema productivo, estableciendo un

sistema que previene las prdidas en todas las

operaciones de la empresa. Esto incluye cero

accidentes, cero defectos y cero fallos en todo

el ciclo de vida del sistema productivo.

Se aplica en todos los sectores, incluyendo

produccin desarrollo de productos y

departamentos administrativos. Se apoya en la

participacin de todos los integrantes de la

empresa y la obtencin de cero prdidas se

logra a travs del trabajo de pequeos

equipos.

2

El TPM en resumen desde su concepto incluye

las siguientes 5 metas:

Maximizar la eficacia del equipo.

Desarrollar un sistema de

mantenimiento productivo para toda la vida

del equipo.

Involucrar a todos los departamentos

que planean, disean, usan, o mantienen

equipo.

Activamente involucrar a todos los

empleados, desde la alta direccin hasta los

trabajadores de piso.

Promover el TPM a travs de

motivacin con actividades autnomas de

pequeos grupos.

La palabra "total" hace relacin

especficamente a la participacin total lo

cual se alcanza a travs del mantenimiento

autnomo por operadores y actividades de

pequeos equipos en cada nivel.

TPM tiene un triple objetivo: cero averas en

produccin, cero defectos de calidad y cero

accidentes, cuando esto se ha logrado, el

perodo de operacin mejora, los costos se

reducen, el inventario se minimiza y en

consecuencia la productividad se incrementa.

II. MOTIVACIN Y CONFIABILIDAD

HUMANA

No cabe la menor duda que cuando hablamos

de cualquier sistema de mantenimiento o

metodologa de mejoramiento continuo

dependemos inexorablemente del desempeo

de las personas involucradas en el, slo hasta

el da lejano en que todas las decisiones sean

tomadas por automatismos estaremos al

margen del comportamiento humano y su

permanente compaera la motivacin.

Cuando hablamos de confiabilidad humana

muchas veces relacionamos sta con la

posibilidad de cometer un error que tenemos

los seres humanos, la confiabilidad de los

sistemas depende de la confiabilidad de sus

componentes y en la gran mayora de ellos el

hombre estar involucrado como un eslabn.

Si bien en la integracin hombre-proceso-

mquina dentro de la gestin de activos se

asocia la confiabilidad humana a la

posibilidad de cometer un error debido al

entorno, la carga mental, las condiciones

fsicas, sociales e incluso el entrenamiento,

vale la pena incluir la motivacin como

elemento fundamental de la confiabilidad.

En esta bsqueda de la mxima productividad

se ha estudiado la relacin hombre-proceso y

la confiabilidad humana en trminos del error

estableciendo diferentes causas asociadas al

mismo: olvido, mal entendimiento,

identificacin incorrecta, falta de experiencia,

terquedad, ignorancia, lentitud, sorpresa

(operaciones de la mquina no esperadas),

intencionalidad (sabotaje) o falta de

estandarizacin, pero si pensamos en la

confiabilidad como una consecuencia no del

error sino tambin de la motivacin humana el

enfoque es complementario e increblemente

poderoso como veremos ms adelante.

A. Las bases de la motivacin humana

Cuando Frederick Herzberg investig en los

aos 50 y 60 las fuentes de la motivacin

descubri una dicotoma que hoy intriga y

desconcierta al mismo tiempo: las cosas que

motivan y causan satisfaccin a las personas

en el trabajo son diferentes de aquellas que

causan insatisfaccin.

Hay cosas que hacen desmotivante la labor en

el trabajo como un jefe irritante, la

incomodidad o la inseguridad (factores

ambientales), el excesivo control o el bajo

3

salario, pero estos aspectos si fueran

perfectamente administrados realmente no

motivaran a nadie a trabajar ms duro o de

forma ms inteligente Lo que realmente

motiva las personas es un trabajo ms

interesante, un desafo o un aumento de

responsabilidad, estos factores que son

intrnsecos responden a una arraigada

necesidad humana de crecimiento y logro que

tienen las personas.

1

.

Actualmente los esquemas de motivacin en la

industria estn asociados nicamente a la

capacitacin, los incentivos econmicos la

reduccin de la carga laboral, el incremento

salarial, los beneficios extra laborales, la

mejora en las comunicaciones y a la

participacin en la visin general de la

compaa, pero todas ellas son estrategias de

corto plazo y los costos de stos programas

tienden a aumentar continuamente en el

tiempo.

Para lograr una motivacin efectiva de los

empleados como hemos mencionado se debe

enriquecer la labor que se desempea, ste

enriquecimiento da la posibilidad de crecer

psicolgicamente al trabajador, esto significa

que dentro de los esquemas de administracin

de personal empiezan a aparecer conceptos

como logro, desafo y responsabilidad

adems de garantizar unas excelentes

condiciones laborales, ver figura # 1 factores

que afectan la actitud en el trabajo.

1

Herzberg, frederick, Una vez mas: Cmo motiva a

sus empleados?, Harvard Business Review, 2003.

Figura 1

Estos conceptos se identifican tambin con el

pensamiento de grandes autores modernos

cuando se refieren a las empresas y su

conexin con las motivaciones humanas, a

continuacin un aparte del libro El octavo

Hbito de Stephen R. Covey.

A pesar de todos nuestros avances en

relacin con la tecnologa, con la innovacin

de los productos y con los mercados

mundiales, la mayora de las personas no se

desarrollan en las organizaciones donde

trabajan. No se sienten realizadas ni

entusiasmadas. Se sienten frustradas. No

saben con claridad hacia donde se dirige la

organizacin ni cules son sus principales

prioridades. Se sienten estancadas y

enajenadas. Sobre todo no creen que ellas

puedan cambiar mucho las cosas. Podemos

imaginar el coste, desde el punto de vista

personal y de la organizacin, de no

aprovechar a fondo la pasin, el talento y la

inteligencia del personal?

El problema de los directivos de hoy en da

es que siguen aplicando el modelo de control

4

de la era industrial a los trabajadores del

conocimiento. Muchos no ven la verdadera

vala y el verdadero potencial de su personal,

dan a las personas el mismo trato que a las

cosas. Esta falta de comprensin tambin les

impide aprovechar las motivaciones

superiores y el talento de esas personas.

B. El modelo japons de confiabilidad

humana.

En los aos 60 Japn estaba al borde de la

depresin, los americanos haban restringido el

crdito con la intensin de detener la inflacin

pero este tena en bancarrota empresas tan

legendarias como TOYOTA, para salvar la

compaa los directivos de TOYOTA en

cabeza de su presidente Kiichiro Toyoda

realizaron un acuerdo histrico con su

sindicato: Los contrataremos de manera

vitalicia pero ustedes realizarn el trabajo que

sea necesario y debern ayudarnos a

mejorarlo. Desde all los trabajadores se

convirtieron en parte de una comunidad en la

que el trabajador permanentemente aumenta

sus habilidades y gana beneficios de su

experiencia, los empleados seran el capital

ms importante y de ellos vendra la total

participacin, involucramiento a travs de

incontables ideas de mejoramiento.

Este sistema laboral estaba ntimamente

relacionado con los principios bsicos de su

sistema de produccin: el justo a tiempo (JIT)

y la auto calidad (JIDOKA), este ltimo ha

sido denominado automatizacin con una

mente humana lo cual implica trabajadores

inteligentes que toman medidas efectivas sobre

sus mquinas evitando la produccin de

errores, esto significa que slo los procesos

estarn libres de errores cuando el

involucramiento de los trabajadores permite la

implementacin de ideas para lograr equipos y

procesos cada vez ms confiables, ideas que

vienen de un sistema que facilita la

participacin consecuencia de la alta

motivacin.

TOYOTA de hecho una de las empresas con

mayor reconocimiento por la cultura de sus

empleados y tiene claro que las teoras sobre la

motivacin son complementarias tal como se

describe en el libro Las claves del xito de

TOYOTA de Jeffrey K. Liker, all se detalla

como dentro de su modelo de gestin humana

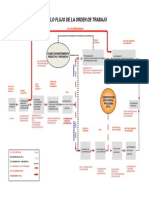

se emplean al menos 5 de ellas, en la figura 2

se sintetiza cada una con las herramientas

internas que activan este enfoque, las dos

primeras (Maslow y Herberg) asumen que las

personas estn motivadas por las

caractersticas intrnsecas del trabajo y las

otras tres asumen que las personas se guan por

factores externos premios, castigos y

mediciones de logro-, en TOYOTA todos los

enfoques son vlidos y se usan

permanentemente.

Figura 2

III. TPM COMO TRANSFORMADOR DE

LA CULTURA EMPRESARIAL

El TPM como una metodologa japonesa

precursor del modelo justo a tiempo, est

basado en la participacin y el

involucramiento de las personas, logra un

altsimo impacto en la trasformacin cultural

de las compaas y el primer paso hacia esta

transformacin se logra en el momento en que

la gerencia de la organizacin comienza a

hacer parte del proceso como parte activa de la

metodologa, esta transformacin se debe

adems mltiples factores entre ellos:

5

- El mtodo propuesto por el TPM permite

acercar las reas operativas con el equipo

gerencial lo cual tiene un poder

transformador poderoso, antes oculto entre

mltiples niveles jerrquicos.

- TPM busca la participacin de todas las

reas de la organizacin y da a las reas

operativas de mantenimiento y de

manufactura la relevancia que

posiblemente haban perdido durante los

aos en que toda la atencin estaba

centrada en las finanzas, el mercadeo y las

ventas.

- TPM logra que las empresas enfoquen su

estrategia y energa integrando esfuerzos

en el logro de un resultado comn.

- La transformacin que comienza a hacerse

evidente en los equipos a travs de la

reversin del deterioro, el orden y el aseo

son una fuente de motivacin y logro que

va cambiando tambin la actitud de las

personas.

- TPM est fundamentado en el uso de

nuevas habilidades y competencias

mediante el entrenamiento en aspectos

tcnicos y organizacionales, stos

indudablemente impactan en desarrollo de

su gente.

- Empresas ms productivas y eficientes son

empresas ms rentables que pueden

mantener un camino de crecimiento y

transformacin de largo plazo.

- TPM se fundamenta en un nuevo estilo de

liderazgo que acompaa a las personas en

el logro de los resultados, estos resultados

positivos revitalizan el ambiente de

trabajo.

IV. ELEMENTOS FUNDAMENTALES

DEL TPM QUE LOGRAN LA

MOTIVACION Y CONFIABILIDAD

HUMANA

Ya fueron mencionados los componentes

generales de las transformacin cultural

que permite el TPM, ahora veamos cuales

son esos elementos esenciales integrados

al mtodo que logran y facilitan la

motivacin y la confiabilidad humana.

A. El mantenimiento autnomo.

TPM propone la conformacin de 9

pilares fundamentales para el desarrollo

del mtodo: mantenimiento autnomo

MA, mantenimiento planeado MP,

mejoras enfocadas ME, mantenimiento de

la calidad MC, control inicial CI,

educacin y entrenamiento EE, seguridad

SEG, medio ambiente AMB y el pilar

administrativo ADM. Ver figura 3

Figura 3

El pilar MA, Mantenimiento Autnomo

constituye la base fundamental del TPM,

este pilar tiene como su principal objetivo

durante los primeros pasos desarrollar

habilidades en las personas que operan los

equipos para detectar problemas

potenciales en estos y tomar accin para

revertir su deterioro manteniendo las 3

6

condiciones bsicas: la limpieza, la

lubricacin y el ajuste.

El pilar MA est compuesto por 7 pasos y

va desarrollando nuevas habilidades paso

a paso en bsqueda de la total autonoma,

este proceso genera una alta motivacin

en el personal operativo debido a que:

- Se entrega al operario la

responsabilidad de tomar decisiones

dentro de su proceso para mejorarlo y/o

corregir desviaciones.

- Mejora la comunicacin entre reas

como produccin, mantenimiento y

calidad.

- Ofrece una sensacin de logo cuando

se avanza y certifica cada uno de los 7

pasos.

- Su avance est asociado a la

capacitacin y formacin de nuevas

habilidades tcnicas que permiten al

operario ampliar sus posibilidades para

trabajar en otras reas o ascender dentro

de la compaa.

- Promueve la asignacin de roles dentro

de un equipo lo cual desarrolla un sentido

de responsabilidad y compromiso con un

grupo.

En la figura 4 puede observarse como

mediante el avance en los diferentes pasos del

pilar de mantenimiento autnomo se logra un

cambio de pensamiento que redunda en un

cambio radical que revitaliza y transforma el

piso de la planta partiendo de la motivacin y

el entusiasmo por hacer las cosas bien hechas.

B. El mantenimiento planeado.

No solamente el personal de produccin se

beneficia en trminos de motivacin durante la

implementacin del TPM, el pilar de

mantenimiento planeado conformado por el

departamento de mantenimiento adquiere

muchos elementos motivadores que

incrementan la confiabilidad humana.

- TPM requiere que los tcnicos

desarrollen la habilidad de transferir

conocimientos bsicos sobre los equipos

al rea de produccin, este nuevo rol de

formador en el tcnico proporciona una

responsabilidad y por lo tanto motivacin

adicional.

- La transferencia de conocimiento entre

estas dos reas tiene un objetivo claro:

liberar al tcnico de actividades rutinarias

de poco valor agregado, esto permite un

tiempo adicional para desarrollar nuevas

habilidades en el personal y dedicar su

esfuerzo a tereas de mantenimiento de

mayor envergadura, analizar las causas de

los problemas o participar en proyectos de

ingeniera, esto eleva la participacin y el

clima del rea de mantenimiento.

- TPM devuelve al rea de

mantenimiento el protagonismo y la

relevancia que deben tener, el impacto y

aporte del rea comienzan a ser de nuevo

visibles lo cual trae enormes beneficios a

la motivacin y el entusiasmo del rea.

C. Las 5S.

TPM est histricamente fundamentado en el

concepto de limpieza, orden y aseo, estas

actividades fundamentales permiten la

trasformacin de los espacios de trabajo, poco

a poco mediante actividades de desalojo,

7

clasificacin y limpieza, las reas, los talleres

y las zonas comunes comienzan a tomar un

nuevo aspecto, este nuevo aspecto es una

victoria temprana que genera una sensacin de

logro y de motivacin.

Entornos ms limpios son entornos ms

higinicos, ms seguros y ms productivos,

estos elementos brindan una sensacin de

bienestar y resultado que van creando la

actitud para desarrollar nuevos hbitos que son

la base fundamental de la cultura TPM.

D. Los indicadores PQCDSME

Los indicadores hacen parte del enfoque

motivacional asociado a la fijacin de metas

ya que las personas se motivan por objetivos

retadores pero alcanzables, el despliegue de

polticas y fijar metas exigentes de arriba

hacia abajo en la empresa adems de los

sistemas de gestin visual hace que los

equipos sepan siempre si estn cumpliendo el

objetivos.

Los indicadores PQCDSME propuestos por el

TPM agrupan los indicadores en (P)

productividad, (Q) Calidad, (C) Costo, (D)

Delivery entregas, (S) Seguridad, (M)

Motivacin y recientemente (E) Environment,

o indicadores ambientales.

En especial existe un indicador especfico (M)

que busca que de manera indirecta se evale la

participacin como elemento de la motivacin,

la ideas de mejora son un ejemplo de indicador

indirecto o si las personas voluntariamente

estn presentando propuestas o reportando

incidentes y anormalidades de mquina, es un

claro ejemplo que existe la motivacin y un

inters genuino por mejorar el entorno.

Existe adems un elemento activador del

inters y participacin en el seguimiento a los

indicadores y es el sentido de competencia

humana, si las personas tienen este sano

sentido de competencia interna o externa entre

las lneas o entre los equipos de la planta se

despierta una motivacin por tener los mejores

resultados.

E. Los equipos de mejora KAIZEN

TPM a travs del pilar de mejoras enfocadas

(ME) busca la permanente eliminacin de

prdidas en los equipos, estas pueden

eliminarse a travs de las ideas individuales o

las iniciativas de mejoramiento grupales, los

grupos KAIZEN desarrollan una alta

motivacin en las personas por el sentimiento

de logro colectivo que ofrecen, este logro

colectivo que adems permite integrar diversas

reas alrededor de un iniciativa de mejora es

susceptible de reconocimiento pblico o

incuso econmico como retribucin a la

eliminacin de un problema o una prdida

econmica, estos elementos son claves en el

desarrollo de la motivacin interna y externa.

Ver foto 1, equipo KAIZEN presentando

orgullosamente su progreso en una lnea de

produccin.

Foto 1

Es muy comn que las empresas que tienen

bien permeada la metodologa TPM midan

como un indicador de participacin y por lo

tanto de motivacin el nmero de equipos de

8

mejora, la asistencia a las reuniones semanales

voluntarias y el nmero de ideas presentada

por persona, este ltimo aspecto en empresas

japonesas supera los cientos por persona al

ao.

V. BENEFICIOS SOBRE LOS

RESULTADOS DEL AREA DE

MANTENIMIENTO.

Aunque el impacto sobre los resultados del

TPM afecta en general toda la compaa

vamos a mencionar especficamente los

beneficios de la motivacin sobre los

resultados del mantenimiento.

- Cero fallos: siendo uno de los objetivos

principales del TPM, la participacin de

las personas en la deteccin de los

problemas potenciales, el reporte de estos

y la intervencin de las reas operativas en

pequeas actividades de mantenimiento

sumado a una excelente gestin sobre las

condiciones de los equipos permiten

alcanzar reducciones radicales en el

nmero de averas.

- Tcnicos con mayores habilidades: el foco

del TPM en la formacin de las personas

permitir contar con tcnicos con mayores

competencias para afrontar nuevos retos

tecnolgicos.

- Un rea ms productiva y confiable:

Personas entrenadas y motivadas

garantizan trabajos de mayor calidad,

cumplimiento de estndares y ahorros por

uso efectivo de materiales y tiempos.

- Mayor ciclo de vida de los equipos: las

excelentes condiciones bsicas de los

equipos, la buena operacin, la reversin

del deterioro y en especial las mejoras

propuestas por las mismas personas

alargan significativamente el tiempo til

de los equipos.

- Visibilidad y reconocimiento: TPM

permite que las reas de mantenimiento

recuperen un papel protagnico en la

empresa.

- Cero accidentes: el buen clima que

permite el TPM en los diferentes entornos

de la planta facilita el logro de reas

limpias ordenadas, personas que velan por

el autocuidado y cumplen estndares.

VI. CONCLUSIONES:

- La gran mayora de las empresas que han

logrado implementar TPM de manera

exitosa con excelentes resultados en

trminos de averas, tasa de fallos,

disponibilidad y confiabilidad de equipos

saben claramente que este logro no

hubiera sido posible sin el

involucramiento participacin y

motivacin alcanzada gracias a esta

metodologa.

- Tal como lo menciona Herzberg, TPM

proporciona esa motivacin intrnseca de

tener un trabajo ms interesante, ms

desafiante y con una mayor

responsabilidad, tanto en produccin

como en mantenimiento que genera una

mayor confiabilidad en las actividades

humanas.

- Los modelos japoneses de gestin de la

productividad estn fundamentados en el

desarrollo de las personas, personas

involucradas que buscan mejorar

permanentemente los sistemas

productivos.

9

- A travs de herramientas como la

deteccin de problemas tempranos en el

mantenimiento autnomo se desarrolla un

nuevo estilo de pensamiento y de actuar

que transforma poco a poco la planta de

produccin.

- No son pocos los aspectos dentro de la

metodologa TPM que fomentan la

participacin, la motivacin y el

involucramiento tanto grupal como

individual desde los diferentes pilares y

herramientas pudiendo mencionarse

algunos adicionales:

o En la cultura TPM las personas

son quienes definen sus propias

metas.

o El TPM desarrolla habilidades y

competencias que permiten la

promocin interna de las personas.

o TPM est integrado a los

mecanismos de comunicacin de

la compaa para reconocer

pblicamente los logros de sus

participantes.

o El liderazgo necesario para el

desarrollo del TPM fomenta la

comunicacin permanente entre

jefes y subalternos mejorando las

relaciones y el trato interpersonal.

- El rea de mantenimiento es una de las

reas con mayores beneficios en trminos

de motivacin y confiabilidad de su gente

gracias a un bien implementado TPM

REFERENCIAS

[1] Suzuki Tokutaro, TPM en industrias de

proceso, Madrid, Productivity Press, 1995.

[2] Nakajima Seiichi, Programa de desarrollo

de TPM, Madrid, Productivity Press, 1991.

[3] Nachi-Fujikoshi corporation, Despliegue del

TPM, Madrid, Productivity Press, 2000.

[4] Luis Cuatrecasas, TPM Hacia la

competitividad a travs de la eficiencia de

los equipos de produccin, Barcelona,

Gestin 2000, 2003.

[5] Dennis Pascal, Lean production simplified,

New York, Productivity Press, 2007.

[6] Liker Jeffrey, Las claves del exito de

Toyota, Barcelona, Gestin 2000, 2004.

[7] Covey Stephen, El octavo hbito,

Barcelona, Paidos, 2005.

[8] Amndola Jose Luis, Modelo de

confiabilidad humana en la gestin de

activos, www.mantenimientomundial.com

[9] Herzberg, frederick, Una vez ms: Cmo

motiva a sus empleados?, Harvard Business

Review, 2003.

SEBASTIN GIRALDO CARDONA.

- Ingeniero mecnico y de manufactura.

Universidad Autnoma de Manizales.

- Especialista en gerencia de mantenimiento

Universidad Industrial de Santander - UIS.

- Instructor TPM certificado por IM&C

internacional (Sao Paulo - Brasil).

- Entrenado en renovacin de plantas industriales

para una produccin ms limpia. (Kitakyushu -

Japn).

- Entrenado en gerencia de produccin y

operaciones. (Toyata-shi Japn)

- Premio ACIEM a la ingeniera de

mantenimiento 2009.

- Experiencia como ingeniero de mantenimiento

en industrias de alimentos, varios aos como jefe

TPM y actualmente director de mejora continua

de MEALS de Colombia S.A.

Correo: resebas@gmail.com

10

Figura 4

S-ar putea să vă placă și

- Organización Miércoles 23Document3 paginiOrganización Miércoles 23Anonymous YjoCCKÎncă nu există evaluări

- Manual Mazda 626 EspañolDocument166 paginiManual Mazda 626 EspañolAnonymous YjoCCK100% (1)

- Insumos y Aproximaciones A La Propuesta de Estatuto de La Profesión Docent1Document3 paginiInsumos y Aproximaciones A La Propuesta de Estatuto de La Profesión Docent1Anonymous YjoCCKÎncă nu există evaluări

- Manuali GS50 eDocument15 paginiManuali GS50 eAnonymous YjoCCKÎncă nu există evaluări

- Listado Magisterio Girón - Febrero 18 de 2023 PDFDocument9 paginiListado Magisterio Girón - Febrero 18 de 2023 PDFAnonymous YjoCCKÎncă nu există evaluări

- COTI-12648 TtidaDocument1 paginăCOTI-12648 TtidaAnonymous YjoCCKÎncă nu există evaluări

- Circualr 20 Examenes Periodicos PDFDocument2 paginiCircualr 20 Examenes Periodicos PDFAnonymous YjoCCKÎncă nu există evaluări

- Articles-357180 Archivo PDF ConsultaDocument4 paginiArticles-357180 Archivo PDF ConsultaAnonymous YjoCCKÎncă nu există evaluări

- Servicio Nacional de Aprendizaje SENA: en Su Registro Están Señalados Los Siguientes Programas EspecialesDocument1 paginăServicio Nacional de Aprendizaje SENA: en Su Registro Están Señalados Los Siguientes Programas EspecialesAnonymous YjoCCKÎncă nu există evaluări

- AceitesDocument27 paginiAceiteseddie2166Încă nu există evaluări

- PruebanumericaDocument25 paginiPruebanumericaAbraham Alexander Guevara FuentesÎncă nu există evaluări

- VACUOMETRODocument18 paginiVACUOMETROsergioutrera67% (3)

- Ordenacion de OracionesDocument30 paginiOrdenacion de Oracionesdeivisjoro50% (2)

- AntónimosDocument18 paginiAntónimosEstivinson Rivas MorenoÎncă nu există evaluări

- Tercera Semana - Gerencia Mtto PDFDocument32 paginiTercera Semana - Gerencia Mtto PDFAnonymous YjoCCKÎncă nu există evaluări

- Primer Semana - Gerencia Mtto PDFDocument30 paginiPrimer Semana - Gerencia Mtto PDFAnonymous YjoCCKÎncă nu există evaluări

- Camion 4300 NuevaDocument4 paginiCamion 4300 NuevaAnonymous YjoCCKÎncă nu există evaluări