Documente Academic

Documente Profesional

Documente Cultură

Procedimiento de Inspeccion Dimensional Rev1

Încărcat de

PULP123Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Procedimiento de Inspeccion Dimensional Rev1

Încărcat de

PULP123Drepturi de autor:

Formate disponibile

VERSION : 0

FECHA : 01-01-2013

PAGINA: 1 de 3

TITULO

PROCEDIMIENTO DE CONTROL DIMENCCIONAL

1. OBJETIVO

Establecer mecanismos para los paneles, para controlar las dimensiones funcionales

(alineamiento y curvatura) de las compuertas radiales (6.0 x 4.0 m) aplicadas al

proyecto.

2. DISPOSICIN ESPECFICA

2.1. El jefe de Aseguramiento de la Calidad es el responsable de hacer cumplir este

procedimiento y los inspectores de Aseguramiento deben cumplir con lo

especificado en este procedimiento.

2.2. Los instrumentos y accesorios usados para las mediciones deben estar contrastado y

verificados con los instrumentos calibrados que se mantienen en el rea de

aseguramiento de la calidad.

2.3. El rea de Produccin informara formalmente al rea de aseguramiento de Calidad

mediante formato escrito (por email) la entrega de los elementos aptos para realizar

el control dimensional.

2.4. El inspector de Aseguramiento de la Calidad identificar las desviaciones

dimensionales y lo registrara en el reporte de campo, estas medidas se contrastaran

con las dimensiones tericas del plano emitido por ingeniera.

2.5. El Supervisor de produccin deber tener en cuenta de lo indicado en el punto 2.4,

para proceder a la unin.

2.6. Los planos de taller que se usaran para el control dimensional debe estar en ltima

revisin.

3. DESCRIPCIN DE LA INSPECCION DIMENSIONAL

El Supervisor de Calidad debe verificar que los planos a usar en la inspeccin

Dimensional deben estar actualizados con la ltima revisin, as como los

instrumentos de medicin a utilizar tienen que estar debidamente contrastado con

los patrones de calibracin.

Los inspectores de Aseguramiento de la calidad deben tener como documentacin

importante:

Reporte topogrfico y nivelacin de los puntos de control sobre la estructura

donde se realizara el control e inspeccin, entregado por el supervisor de

Produccin.

Protocolo de control dimensional, curvatura y alineamiento de generatrices

de la hoja de la compuerta.

Teniendo estos documentos se procede con la inspeccin dimensional del panel

teniendo como referencia la funcionalidad y la tolerancia indicadas en el plano de

fabricacin. Si en caso se presentan elementos que son repetitivos se har un

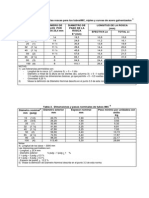

muestre segn tabla adjunto:

Lote % de inspeccin Cantidad

1 a 11 100 100%

12 a 50 30 muestreo

51 a 100 20 muestreo

Terminada la inspeccin y la toma de medidas, si el elemento es conforme se

procede a marcar el elemento con la palabra Ok alineamiento, OK curvatura OK

nivel segn corresponda, como indicacin que esta liberado y apto para el siguiente

proceso, as mismo este control se registra en el protocolo correspondiente a lo

mencionado anteriormente, el cual ser adjuntada al final de la fabricacin del

elemento al dossier de calidad del proyecto, si el elemento no esta conforme se

marca el elemento con la palabra rechazado o no conforme como seal de no

conformidad, as tambin quedara registro en el reporte de No Conformidad, luego

de ello se comunica al supervisor de produccin sobre el estado de los elementos va

e-mail para su posterior correccin, reparacin y/o cambio de la estructura.

El inspector de Aseguramiento de la Calidad le har seguimiento a los elementos

rechazados hasta asegurar que sean corregidos y reparados, posteriormente se

levanta la no conformidad cuando se haya superado las observaciones realizadas, y

estn dentro de los parmetros que indica el plano, para as continuar con el proceso

de fabricacin.

4. DESCRIPCIN DEL PROCEDIMIENTO.

4.1. Produccin deber realizar trabajos de alineamiento, nivelacin y toma de datos

sobre la hoja de la compuerta cuando haya concluido entregara dicho registro y

comunicara al rea de Calidad para realizar la verificacin de dichas mediciones.

4.2. Las cuatro esquinas de la hoja de la compuerta deben estar en un mismo plano

horizontal en la parte exterior de la hoja (nivelacin).

4.3. Lo indicado en el punto 4.1 y 4.2 se debe realizar para cada hoja de manera

independiente.

4.4. Cuando produccin indique que est conforme, el inspector debe iniciar los

controles, posicionando su nivel y estableciendo un nivel referencial (una de las

cuatro esquinas) y verificar primeramente que los niveles de las cuatro esquinas sean

los mismos, posteriormente estos valores ser registrado en el reporte de campo.

MODULO 02: NIVEL REFERENCIAL. ANEXO 01

ESTRUCTURA DE COMPUERTA

MODULO 2

4.5. Como segundo paso se proceder a la verificacin del radio de curvatura mediante

una plantilla para ello el Supervisor de Control de Calidad debe haber verificado la

curvatura y marcas de la plantilla para la inspeccin.

4.6. Se proceder al colocado de la plantilla en una gua para que se deslice

horizontalmente, este plantilla debe estar a 25mm de la superficie de los extremos

de la hoja.

4.7.

BASE FIJA

DESFASE DE LA PLANTILLA RESPECTO A LA HOJA DE LA COMPUERTA

BASE FIJA BASE FIJA

Plantilla posicionada en la primera lnea radial de medicin.

4.8. Se iniciara la toma mediciones posicionando la plantilla en la primera marca de una

de las esquinas donde se encuentre la referencia de la hoja.

4.9. De manera similar se proceder a tomar medidas en las intersecciones lneas

radiales con las lneas generatrices de la hoja formando la siguiente malla.

Puntos de medicin formados por las intersecciones de las lneas generatrices y las lneas radiales

4.10. Este proceso se repetir para todas las hojas de la compuerta.

5. LEVANTAMIENTO DE OBSERVACIONES.

El responsable de produccin entregara un procedimiento de levantamiento de las

observaciones.

El supervisor de produccin dar visto bueno al cumplimiento de del procedimiento

emitido por el responsable de produccin, finalizada el levantamiento de

observaciones, produccin informara para que el inspector de control de calidad de

una verificacin final.

6. LEVANTAMIENTO DE OBSERVACIONES.

Para la verificacin de la hoja del mdulo de la compuerta de Checras, se debe tener

en cuenta la tolerancia de -1mm en sentido interno a la curvatura de la hoja, en

sentido contrario al flujo +2mm (compresin hacia el dintel).

La desviacin en el sentido de las lneas generatrices ser de +/- 2mm.

Las tolerancias longitudinales sern de acuerdo al DIN EN ISO 13920.

S-ar putea să vă placă și

- Procedimiento de Inspeccion DimensionalDocument4 paginiProcedimiento de Inspeccion DimensionalCesar Cruz Romero100% (1)

- Formato Prueba de Adherencia PDFDocument1 paginăFormato Prueba de Adherencia PDFeduardohe_ingÎncă nu există evaluări

- PPS - SGC.PC.015 Control Dimensional Rev.0Document7 paginiPPS - SGC.PC.015 Control Dimensional Rev.0wilianÎncă nu există evaluări

- Procedimiento de InspeccionDocument8 paginiProcedimiento de Inspeccionedscesc10Încă nu există evaluări

- Procedimiento de Pintado de Mina Shauindo CasalDocument15 paginiProcedimiento de Pintado de Mina Shauindo CasalJulio HuancaÎncă nu există evaluări

- SOLDADURA WPS-PQR Rev.01Document14 paginiSOLDADURA WPS-PQR Rev.01favio alejandro paz benavidesÎncă nu există evaluări

- OG-CT-FO-031 - Reporte de Perfil de Anclaje V1Document1 paginăOG-CT-FO-031 - Reporte de Perfil de Anclaje V1MAYRA ALEJANDRA VEGA100% (1)

- Asme V Ed.2021 Articulo 7 MT EspañolDocument22 paginiAsme V Ed.2021 Articulo 7 MT EspañolJoseph Luciano Flores Medina100% (2)

- Calificación de SoldadoresDocument28 paginiCalificación de SoldadoresLuis MiguelÎncă nu există evaluări

- Procedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Document14 paginiProcedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Luis Alberto Guerra Rivera100% (1)

- F-CYE-046 Formato de Instalación de Tubería ConduitDocument3 paginiF-CYE-046 Formato de Instalación de Tubería ConduitCarlo Lara100% (1)

- Proyecto Quellaveco Manual Calidad FerritaDocument1 paginăProyecto Quellaveco Manual Calidad FerritaIván R. Cruz FloresÎncă nu există evaluări

- Asme Sec V Art 4 AP P.en - EsDocument11 paginiAsme Sec V Art 4 AP P.en - EsArmando MendietaÎncă nu există evaluări

- ASME BPVC Articulo 9 TRADUCCIONDocument6 paginiASME BPVC Articulo 9 TRADUCCIONEfrain Ortiz Barreto100% (1)

- Estructuras de aceroDocument53 paginiEstructuras de acerojleonosÎncă nu există evaluări

- Inspección de tubería API 5L con líquidos penetrantes fluorescentesDocument3 paginiInspección de tubería API 5L con líquidos penetrantes fluorescentesLinis Maris DcfÎncă nu există evaluări

- Reporte de Espesores 19038rdi190308lsdv - Mantenimiento Tanques 7 y 14 - TerpelDocument1 paginăReporte de Espesores 19038rdi190308lsdv - Mantenimiento Tanques 7 y 14 - Terpelkevin dominguez valenciaÎncă nu există evaluări

- ASME PCC-1 Juntas BridadasDocument22 paginiASME PCC-1 Juntas BridadasjorgeÎncă nu există evaluări

- Registro de Inspeccion de Doblado de TuberiaDocument2 paginiRegistro de Inspeccion de Doblado de TuberiaMarcos Antonio Rosas CordovaÎncă nu există evaluări

- Wps PQR Wpqdescargarloskydrivemuyimportante 140615112224 Phpapp02Document115 paginiWps PQR Wpqdescargarloskydrivemuyimportante 140615112224 Phpapp02Jc JaÎncă nu există evaluări

- Plan de Inspección y Prueba (TUBERIAS) .PPTX Versión 1Document9 paginiPlan de Inspección y Prueba (TUBERIAS) .PPTX Versión 1reynaldoUHÎncă nu există evaluări

- Cruz de EvansDocument38 paginiCruz de Evansggalvez9680100% (3)

- MSQ-PQC-015-015 - Procedimiento de Prueba Hidrostatica A Recipientes y E...Document10 paginiMSQ-PQC-015-015 - Procedimiento de Prueba Hidrostatica A Recipientes y E...ingmichael33Încă nu există evaluări

- Plan de Inspeccion para PinturaDocument10 paginiPlan de Inspeccion para PinturaJavier Pinto100% (1)

- Perfil de Anclaje 11921Document4 paginiPerfil de Anclaje 11921gaboac88Încă nu există evaluări

- B31.3 AsmeDocument218 paginiB31.3 AsmeSergio GajardoÎncă nu există evaluări

- Inspección Visual Tuberias de Proceso 2006Document44 paginiInspección Visual Tuberias de Proceso 2006webs.usuario100% (1)

- ICMRD-020-P Sandblasting y Pintura de TuberíasDocument22 paginiICMRD-020-P Sandblasting y Pintura de TuberíasCarlos Sanches100% (2)

- Asme Seccion Viii Uw 52 PDFDocument4 paginiAsme Seccion Viii Uw 52 PDFIgnacio Perez Ramirez100% (1)

- Procedimiento de Medicion de Espesores de PinturaDocument9 paginiProcedimiento de Medicion de Espesores de PinturaSumihacp ObrasÎncă nu există evaluări

- Procedimiento Dureza NIT-HT-001 (ASME B31.3)Document14 paginiProcedimiento Dureza NIT-HT-001 (ASME B31.3)Blas Carbajal100% (2)

- Liquidos Penetrantes Asme Viii PDFDocument5 paginiLiquidos Penetrantes Asme Viii PDFpaul ArcosÎncă nu există evaluări

- Procedimiento Prueba Neumatica TanquesDocument3 paginiProcedimiento Prueba Neumatica TanquesMarvin William Montes CristoÎncă nu există evaluări

- Reg-Tal-009 Lista de Soldadores Calificados (WPQR)Document1 paginăReg-Tal-009 Lista de Soldadores Calificados (WPQR)Francisco ImazÎncă nu există evaluări

- Prueba Neumatica-Procedimiento-Acta de Ejecución-Reporte de ResultadosDocument8 paginiPrueba Neumatica-Procedimiento-Acta de Ejecución-Reporte de Resultadosdawin ocsaÎncă nu există evaluări

- Gdse I 020 Prueba NeumaticaDocument4 paginiGdse I 020 Prueba NeumaticaANDRES FELIPE JORDAN GUZMANÎncă nu există evaluări

- Curva DACDocument5 paginiCurva DACWilly Franco Correa BautistaÎncă nu există evaluări

- P.op.34 Recepcion e Inspeccion de Tuberia V4Document6 paginiP.op.34 Recepcion e Inspeccion de Tuberia V4Aimee Karina Prieto VillasmilÎncă nu există evaluări

- Prueba hidrostática tanque almacenamiento lodosDocument4 paginiPrueba hidrostática tanque almacenamiento lodosMendoza MVÎncă nu există evaluări

- EN-P-03 Inspección Con Líquidos Penetrantes PDFDocument16 paginiEN-P-03 Inspección Con Líquidos Penetrantes PDFCamilo GonzalezÎncă nu există evaluări

- PRTU25 Pasivado de InoxidableDocument3 paginiPRTU25 Pasivado de InoxidableVictor David Vargas RamosÎncă nu există evaluări

- 4.-Procedimiento para Conservación de ElectrodosDocument11 pagini4.-Procedimiento para Conservación de ElectrodoscarlospelaezÎncă nu există evaluări

- Factibilidad API 1104 Apendice BDocument128 paginiFactibilidad API 1104 Apendice BHinojosa100% (1)

- Examinación Por Liquidos Penetrantes (Penetrant Testing Examination)Document14 paginiExaminación Por Liquidos Penetrantes (Penetrant Testing Examination)Inktlán S TudioÎncă nu există evaluări

- Astm A 105Document1 paginăAstm A 105haniel_ramirezÎncă nu există evaluări

- Astm A480Document5 paginiAstm A480Jose Juan CharlesÎncă nu există evaluări

- Asme Sec V Articulo 9 VTDocument3 paginiAsme Sec V Articulo 9 VTRogerMachaD100% (1)

- Api 1104 en Espanol PDFDocument3 paginiApi 1104 en Espanol PDFkikin rivera0% (1)

- Asme Seccion Viii Uw 51 PDFDocument3 paginiAsme Seccion Viii Uw 51 PDFIgnacio Perez Ramirez100% (1)

- Radiographic examination requirementsDocument9 paginiRadiographic examination requirementshenry091289Încă nu există evaluări

- Registro de calificación de soldadoresDocument5 paginiRegistro de calificación de soldadoresMaldonado CarlosÎncă nu există evaluări

- Aws D1.5 PDFDocument13 paginiAws D1.5 PDFsergioÎncă nu există evaluări

- Control de calidad en construcción de carreterasDocument11 paginiControl de calidad en construcción de carreterasWalter Humberto Pompa MarínÎncă nu există evaluări

- Especificaciones Tecnicas Control de Calidad EgDocument8 paginiEspecificaciones Tecnicas Control de Calidad EgFernando Pizarro100% (1)

- Especificaciones Tecnicas Jr. San MartinDocument84 paginiEspecificaciones Tecnicas Jr. San MartinMAIKELL JIMMY FAILOC ALEJANDROÎncă nu există evaluări

- Control CalidadDocument12 paginiControl CalidadReyna Natalia Huancara PumaÎncă nu există evaluări

- EM-OT 9081-P.01 Trazo y ReplanteoDocument4 paginiEM-OT 9081-P.01 Trazo y ReplanteoRubenÎncă nu există evaluări

- 01 - Especificaciones Técnicas Especiales BorogueñaDocument13 pagini01 - Especificaciones Técnicas Especiales BorogueñaGabriel RamosÎncă nu există evaluări

- Procedimiento de Armado de AndamiosDocument4 paginiProcedimiento de Armado de AndamiosAbraham TorresÎncă nu există evaluări

- 01 Trazo, Replanteo y Control Topografico Rev. 0Document5 pagini01 Trazo, Replanteo y Control Topografico Rev. 0Paul Tello Cespedes50% (4)

- PlanoDocument5 paginiPlanoJOel1234455Încă nu există evaluări

- Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10Document12 paginiProcedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10PULP123Încă nu există evaluări

- Matriz de RastreabilidadDocument1 paginăMatriz de RastreabilidadPULP123Încă nu există evaluări

- Metrado Apoyo Deslisante ModelDocument1 paginăMetrado Apoyo Deslisante ModelPULP123Încă nu există evaluări

- Procedimiento de Armado Arriostramiento y Soldeo de VirolaDocument3 paginiProcedimiento de Armado Arriostramiento y Soldeo de VirolaPULP123Încă nu există evaluări

- Procedimiento de Soldadura Super EstructuraDocument11 paginiProcedimiento de Soldadura Super EstructuraPULP123Încă nu există evaluări

- d476042793eb939b36086911dfbf9191Document12 paginid476042793eb939b36086911dfbf9191PULP123Încă nu există evaluări

- Osg PDFDocument5 paginiOsg PDFRodrigo RibeiroÎncă nu există evaluări

- Estudio de Tiempos Rev1Document1 paginăEstudio de Tiempos Rev1PULP123Încă nu există evaluări

- Procedimiento de Soldadura Elemento HDHCDocument3 paginiProcedimiento de Soldadura Elemento HDHCPULP123Încă nu există evaluări

- Dimensionado de Roscas UncDocument5 paginiDimensionado de Roscas UncPULP123Încă nu există evaluări

- Procedimiento de Soldeo de ClapetasDocument2 paginiProcedimiento de Soldeo de ClapetasPULP123Încă nu există evaluări

- PlanoDocument5 paginiPlanoJOel1234455Încă nu există evaluări

- Procedimiento de Soldadura Vigas CajonDocument7 paginiProcedimiento de Soldadura Vigas CajonPULP123Încă nu există evaluări

- Calculo de Peso de Soldadura RV 1Document1 paginăCalculo de Peso de Soldadura RV 1PULP123Încă nu există evaluări

- Procedimientode Emparejadoen Trunion ModificadoDocument5 paginiProcedimientode Emparejadoen Trunion ModificadoPULP123Încă nu există evaluări

- Procedimientode Control DimensinonalDocument8 paginiProcedimientode Control DimensinonalPULP123Încă nu există evaluări

- Procedimiento de Soldadura Brazos de CpompuertaDocument8 paginiProcedimiento de Soldadura Brazos de CpompuertaPULP123Încă nu există evaluări

- Procedimiento Decapado de Aceros InoxidablesDocument3 paginiProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Procedimiento Decapado de Aceros InoxidablesDocument3 paginiProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Procedimiento de Soldadura de CascoDocument13 paginiProcedimiento de Soldadura de CascoPULP123100% (1)

- Ensayo de GastronomiaDocument6 paginiEnsayo de GastronomiaCarolina DueñasÎncă nu există evaluări

- Tomo 1 (Hasta Clasif Sin Claves) 2020Document87 paginiTomo 1 (Hasta Clasif Sin Claves) 2020Flor CalvoÎncă nu există evaluări

- Protocolo de Prevencion de Las Presiones AtmosfericasDocument15 paginiProtocolo de Prevencion de Las Presiones AtmosfericasBeLLanira Trujillo ScarpettaÎncă nu există evaluări

- Guia Rs SecundariaDocument48 paginiGuia Rs SecundariaArgelia Álvarez RochaÎncă nu există evaluări

- Act 14 Evidencia 10Document3 paginiAct 14 Evidencia 10MejiaÎncă nu există evaluări

- Clase 2 Aplicación de Bases Farmacologicas FarmacocinéticaDocument110 paginiClase 2 Aplicación de Bases Farmacologicas FarmacocinéticaDuber chonlon GuevaraÎncă nu există evaluări

- Bibliografía RevisadaDocument6 paginiBibliografía RevisadaLuis Pablo Acevedo CaballeroÎncă nu există evaluări

- CU-1c (Monitor-Usuario) PDFDocument314 paginiCU-1c (Monitor-Usuario) PDFThiago Huaman GonzalesÎncă nu există evaluări

- Esofagitis CausticasDocument9 paginiEsofagitis CausticasmeryÎncă nu există evaluări

- TC-Radiación, Analogía Térmica, ConducciónDocument19 paginiTC-Radiación, Analogía Térmica, ConducciónMiguel Angel puertoÎncă nu există evaluări

- Señalizacion PlantasDocument11 paginiSeñalizacion Plantaslemasteryo100% (1)

- Historia Clínica Oftalmologica CatarataDocument8 paginiHistoria Clínica Oftalmologica CatarataLuisFernando33% (3)

- 6.1.4 (1) - Conceptos Ácido-Base - UnificadoDocument56 pagini6.1.4 (1) - Conceptos Ácido-Base - UnificadoRogelio MadridÎncă nu există evaluări

- Enfoque Derechos Rodolfo FigueroaDocument21 paginiEnfoque Derechos Rodolfo FigueroasanitizacioncarÎncă nu există evaluări

- Ficha Técnica Sto Mallas de RefuerzoDocument3 paginiFicha Técnica Sto Mallas de RefuerzoDiego SanmartinÎncă nu există evaluări

- Análisis de Relato de Juan AbadDocument7 paginiAnálisis de Relato de Juan AbadMarina Alejandra SchwindtÎncă nu există evaluări

- Manual de parto en el campoDocument62 paginiManual de parto en el campoCarmen Llurani Galindo CárdenasÎncă nu există evaluări

- Secado por convección del pimiento piquillo peruanoDocument149 paginiSecado por convección del pimiento piquillo peruanoJoshua Torres100% (1)

- Características del tejido epitelialDocument31 paginiCaracterísticas del tejido epitelialJhonatan DiasÎncă nu există evaluări

- Función Materna en LacanDocument7 paginiFunción Materna en LacanMailin CoresÎncă nu există evaluări

- Nomeclatura TradicionalDocument13 paginiNomeclatura TradicionalWilma CandelarioÎncă nu există evaluări

- TEMA: Proteccion y Cuidado de La Flora y FaunaDocument2 paginiTEMA: Proteccion y Cuidado de La Flora y FaunaHerbert Rodriguez Marquez50% (2)

- 7 - Circuitos de Acondicionamiento para Sensores ResistivosDocument24 pagini7 - Circuitos de Acondicionamiento para Sensores ResistivosEdwin AguilarÎncă nu există evaluări

- Taller Repaso Balance de MasaDocument1 paginăTaller Repaso Balance de Masasilvia olarteÎncă nu există evaluări

- Serigrafia Rotativa Flexouv CombinacionDocument25 paginiSerigrafia Rotativa Flexouv Combinacionpepon2802Încă nu există evaluări

- Resumen EjecutivoDocument2 paginiResumen EjecutivoMiguel AniieloÎncă nu există evaluări

- Amor Detrás de Las Sombras - La Novela - GabyDocument215 paginiAmor Detrás de Las Sombras - La Novela - GabyMultitercia100% (1)

- COMPRENSIÓN LECTORA - 2do SecDocument1 paginăCOMPRENSIÓN LECTORA - 2do SecBarbara Jara CasasÎncă nu există evaluări

- Sequence Terminale - Cirugías EstéticasDocument8 paginiSequence Terminale - Cirugías Estéticaslilou77Încă nu există evaluări

- Formato de Solicitud de Cotización DEFINITIVODocument2 paginiFormato de Solicitud de Cotización DEFINITIVOJEISON DUVAN RINCONÎncă nu există evaluări