Documente Academic

Documente Profesional

Documente Cultură

Bronces Especiales

Încărcat de

bravico26Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Bronces Especiales

Încărcat de

bravico26Drepturi de autor:

Formate disponibile

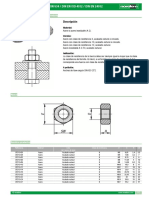

BRONCES ESPECIALES

Bronces fosforosos: SAE 40, SAE 62, SAE 63, SEA 65, SAE 620, SAE

621, SAE 622, SAE 640.

Bronces Antifriccin: SAE 64, SAE 66, SAE 660, SAE 67.

Bronces al aluminio: SAE 68.

Bronces al manganeso: SAE 43, SAE 430.

Formatos: Barras y Bujes (centrifugados / colada continua); piezas de

acuerdo a plano y/o modelo; coronas.

Barras y Bujes

Piezas de acuerdo a plano y/o modelo Coronas

BRONCES ESPECIALES

CENTRIFUGADO Y COLADA CONTINUA

..

CALIDAD COMPOSICIN NORMAS APLICACIONES

BR- 5

Cu......84 a 86%

Sn...........4 a 6%

Zn...........4 a 6%

Pb...........4 a 6%

UNE 37103 C-3520

DIN 1705 Gc Cu Sn 5

Zn Pb Rg 5

ASTM B-62 C-83600

UNI 7013 Gc Cu Sn 5

Pb 5

Excelente material para cargas medias

y rozamientos. Piezas en general que

requieran resistencia a la traccin y

buena estanqueidad a la presin

hidrosttica del vapor, vlvulas de baja

presin, equipos hidrulicos, cojinetes

de mbolo, etc.

BR- 7

Cu......84 a 86%

Sn....6,5 a 8,5%

Zn....3,5 a 5,5%

Pb...........3 a 5%

DIN 1705-Rg 7

NFA 53-707-UE 7

BS 1400-LG 3

ISO 1338-Cu Sn7 Pb6

Zn4

Debido a su composicin es adecuada

para trabajos en los que se produzca

un pequeo golpeteo. Se recomienda

principalmente para cojinetes de gran

desgaste, guas de vlvulas, cojinentes

de mbolo, casquillos de cabeza de

biela y bridas, etc.

BR- 10

Cu......89 a 91%

Sn...........9 a 11%

UNE 37103 C-3220

DIN 1705 Gc Cu Sn

10 Zn Rg 10

ASTM C-92600

UNI 7013 Gc Cu Sn

10 Zn 2

Se utiliza para trabajos de

responsabilidad, recomendable para

ruedas dentadas, maquinaria,

engranajes, cojinetes que soportan

fuertes cargas, asientos de vlvula y

accesorios de alta calidad.

BR- 12

Cu......87 a 89%

Sn......11 a 13%

UNE 37103 C-3130

DIN 1705 Gc Cu Sn

Especialmente recomendado para la

fabricacin de coronas para reductoras,

ascensores y tornillos vis-sin-fin,

sujetos a grandes esfuerzos y

12

ASTM C-90700 C-

90800 C-92500

UNI 7013 Gc Cu Sn

12

velocidades; es aconsejable tambin

para adaptar en turbinas y cojinetes en

general.

BR- 14

Cu......85 a 87%

Sn......13 a 15%

DIN 1705-Cu Sn 14

NFA 53-707-UE 14

CA 909

Bronce fosforoso fabricado con

materiales de primera calidad. Se

recomienda para casquillos y cojinetes

que tengan que soportar grandes

cargas as como piezas de mucho

desgaste, o sea ruedas dentadas. Se

utiliza principalmente para coronas de

tornillos vis-sin-fin, elementos

hidrulicos de alta presin, maquinaria

frigorfica, etc.

BR- 10Pb

Cu......78 a 82%

Sn........9 a 11%

Pb...... 8 a 11%

UNE 37103 C-3320

DIN 1716 Gc Cu Pb

10 Sn

ASTM C-93700

UNI Gc Cu Sn 10 Pb

10

Esta aleacin tiene grandes

propiedades antifriccin y una buena

resistencia a la corrosin. Se utiliza

para cojinetes en los que las

condiciones de lubricacin no sean

perfectas, ya que el alto contenido de

plomo evita el agarrotamiento.

BR- 7Mn

Cu..........55 a 60%

Al..........0,10 a 2%

Fe........0,40 a 2%

Al....0,50 a 1,50%

Zn................. resto

UNE 37103 C213

ASTM B30 B-A

B.S. 1400 HTB 1-1

Esta aleacin presenta una muy buena

resistencia a la corrosin, lo que la

hace muy apropiada en la industria

naval para la construccin de hlices,

bujes y todo tipo de piezas que

requieran una resistencia al agua de

mar. De alta resistencia esttica y gran

dureza, lo que la hace apropiada para

soportar grandes presiones; utilizada

para fondos de tubos, condesandores

de calor y en maquinaria de soldadura.

BR- 16Al

Cu........78 a 81%

Al......10 a 11,5%

Ni.............3 a 5%

Fe..............3 a 5%

UNE 37103 C-4220

DIN 1714 Gc Cu Al 10

Ni

ASTM C-95500

UNI Gc Cu Al 11 Fe 4

Ni 4

Piezas resistentes a la corrosin en las

industrias qumicas, en los productos

alimenticios, del petrleo y minera.

Piezas de friccin para cargas

pesadas, como ajustes y cierres de

can. Jaulas de rodamientos a bolas,

crters, tornillos sin-fin y ruedas de

tornillos sin-fin, piones, armaduras de

sistemas de vapor sobre calentado,

piezas de grifera a alta presin. Para

aviacin: guas de vlvulas y tuercas

de sujeccin hlices.

SAE - 430

Cu ..............6,4%

Al................5,5%

Fe..................3%

Mn...............3,5%

Zn................24%

UNE 37103 C-2620

DIN 1714 Gc Cu Zn

25 Al 5i

SAE 430-B

ASTM CA 862

Latn con resistencia a la corrosin por

su dureza. ideal para cojinetes de baja

velocidad y elevada carga, piezas de

cilindros hidrulicos. Buenas

caractersticas de rozamiento de

rodadura y resistente al desgaste.

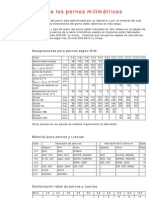

PROPIEDADES MECNICAS

..

CALIDA

D

Peso

especfic

o gr/cm

Resistenci

a a la

traccin

Kg/mm

Alargamient

o %

Durez

a

Brinell

HB

Contracci

n lineal %

Conductibilida

d elctrica %

Elasticida

d Kg/mm

BR- 5 8,7 / 8,8 20 a 25 8 a 11

65 a

75

1,55 13 / 16 11

BR- 7 8,8 22 a 25 12 a 15

75 a

89

1,55 / 1,8 11 11,5

BR- 10 8,6 / 8,8 28 a 34 5 a 12

85 a

95

1.142 /

1.392

10 14

BR- 12 8,6 / 8,8 20 a 30 3 a 5

80 a

110

--- 9 12

BR- 14

8,6 /

8,83

22 a 25 4 a 5

90 a

115

--- 7 14 a 17

BR-

10Pb

8,8 / 9,1 19 a 26 8 a 12

65 a

80

1,05 a 1,5 8 a 10 11 a 15

BR-

7Mn

8,05 /

8,5

45 a 60 15 a 20

115 a

150

1,8 a 2,35 16 a 20 17 a 28

BR-

16Al

7,35 63 a 70 10 a 18

170 a

210

--- 5 a 6,3 27 a 23

SAE -

430

8,20 75 a 85 10

190 a

210

--- 7 a 8 40 a 55

TABLAS DE MEDIDAS Y PESOS

BARRAS MACIZAS

Kg/mt.

16 1,769

21 3,048

26 4,672

31 6,642

36 8,957

41 11,618

46 14,625

51 17,977

56 21,675

61 25,718

DOLLAS

ext. int Kg/mt.

21 x 9 2,488

26 x 9 4,112

26 x 14 3,318

31 x 9 6,082

31 x 14 5,288

31 x 19 4,147

36x 14 7,603

36 x 19 6,462

36 x 24 4,976

41 x 9 11,058

66 30,107

71 34,841

76 39,921

81 45,347

86 51,118

91 57,234

96 63,697

101 70,504

104 77,658

111 85,157

116 93,001

121 101,191

126 109,727

131 118,608

136 127,835

141 137,408

146 147,325

151 157,590

156 168,198

161 179,153

166 190,453

171 202,099

176 214,091

181 226,428

186 239,110

191 252,139

196 265,513

201 279,231

41 x 14 10,264

41 x 19 9,133

41 x 24 7,637

41 x 29 5,805

46 x 14 13,271

46 x 19 12,130

46 x 24 10,644

46 x 29 8,812

46 x 34 6,635

51 x 14 16,623

51 x 19 15,482

51 x 24 13,996

51 x 29 12,164

51 x 34 9,987

51 x 39 7,465

56 x 14 20,231

56 x 19 19,180

56 x 24 17,694

56 x 29 15,562

56 x 34 13,685

56 x 39 11,163

61 x 14 24,364

61 x 19 23,223

61 x 24 21,737

61 x 29 19,905

61 x 34 17,728

61 x 39 15,206

61 x 44 12,338

66 x 19 27,612

66 x 24 26,126

66 x 29 24,294

66 x 34 22,117

66 x 39 19,595

71 x 44 16,727

71 x 19 32,346

71 x 24 30,860

71 x 29 29,028

71 x 34 26,851

71 x 39 24,329

71 x 44 21,461

71 x 49 18,246

76 x 19 37,426

76 x 24 35,940

76 x 29 34,108

76 x 34 31,931

76 x 39 29,409

76 x 44 26,541

76 x 49 23,326

76 x 54 19,767

81 x 19 42,852

81 x 24 41,366

81 x 29 39,534

81 x 34 37,357

81 x 39 34,835

81 x 44 31,967

81 x 49 28,752

81 x 54 25,193

81 x 59 21,288

86 x 34 43,128

86 x 39 40,606

86 x 44 37,738

86 x 49 34,523

86 x 54 30,964

86 x 59 27,059

86 x 64 22,808

91 x 34 49,244

91 x 39 46,722

91 x 44 43,954

91 x 49 40,639

91 x 54 37,080

91 x 59 33,175

91 x 64 28,924

91 x 69 24,328

96 x 44 50,317

96 x 49 47,102

96 x 54 43,543

96 x 59 39,638

96 x 64 35,387

96 x 69 30,791

96 x 74 25,850

101 x 44 57,124

101 x 49 53,909

101 x 54 50,350

101 x 59 46,445

101 x 64 42,194

101 x 69 37,598

101 x 74 32,657

101 x 79 27,369

106 x 44 64,278

106 x 49 61,063

106 x 54 57,504

106 x 59 53,599

106 x 64 49,348

106 x 69 44,752

106 x 74 39,811

106 x 79 34,523

106 x 84 28,890

111 x 44 71,777

111 x 49 68,562

111 x 54 65,003

111 x 59 61,098

111 x 64 56,847

111 x 69 52,251

111 x 74 47,310

111 x 79 42,022

111 x 84 36,386

111 x 89 30,411

116 x 49 76,406

116 x 54 72,847

116 x 59 98,942

116 x 64 64,691

116 x 69 60,095

116 x 74 55,154

116 x 79 49,866

116 x 84 44,233

116 x 89 38,255

116 x 94 31,931

121 x 54 81,037

121 x 59 77,132

121 x 64 72,881

121 x 69 68,285

121 x 74 63,344

121 x 79 58,056

121 x 84 52,423

121 x 89 46,445

121 x 94 40,121

126 x 64 81,417

126 x 69 76,821

126 x 74 71,880

126 x 79 66,592

126 x 84 60,959

126 x 89 54,981

126 x 94 48,657

131 x 69 85,702

131 x 74 80,761

131 x 79 75,473

131 x 84 69,840

131 x 89 63,862

131 x 94 57,538

136 x 74 89,988

136 x 79 84,700

136 x 84 79,067

136 x 89 73,089

139 x 94 66,765

141 x 74 99,561

141 x 79 94,273

141 x 84 88,640

141 x 89 82,662

141 x 94 76,338

146 x 74 109,478

146 x 79 104,190

146 x 84 98,557

146 x 89 92,579

146 x 94 86,255

151 x 79 114,455

151 x 89 102,844

151 x 99 89,850

151 x

109

75,474

161 x 89 124,407

161 x 99 111,143

161 x

109

97,037

161 x 81,279

119

161 x

129

64,139

171 x 99 134,359

171 x

109

119,983

171 x

119

104,225

171 x

129

87,085

171 x

139

68,562

181 x

109

144,312

181 x

119

128,554

181 x

129

111,414

181 x

139

92,891

181 x

149

72,986

191 x

129

137,125

191 x

139

118,602

191 x

149

98,697

201 x

129

164,217

201 x

139

145,694

201 x

149

125,789

201 x

159

104,501

METALES BLANCOS

Fundicin Avellaneda fabrica una serie de composiciones de metal blanco para cojinetes de alta

calidad y resistencia.

Dichas aleaciones estn formuladas bajo normas ASTM, DIN, SAE.

Metal Blanco A:

Esta aleacin se emplea para trabajos forzados y en altas velocidades como as tambin para

temperaturas elevadas; se puede utilizar para velocidades superiores a las 2.000 rpm. con

cargas extremadamente altas y gran resistencia a la compresin, se usa para motores diesel

marinos, turbinas, mquinas de vapor.

Metal Blanco B:

Esta aleacin se emplea donde las velocidades superan las 2.000 rpm. Con cargas medianas y

temperaturas superiores a las 70C. Se utiliza para motores a explosin de grandes y bajas

potencias ya sea de 2T como de 4T, motores elctricos, ventiladores, forzadores y todo tipo de

mquina industrial con media velocidad.

Metal Blanco C:

Este metal se emplea donde las velocidades no superan las 1.500 rpm. y con cargas

extremadamente altas. Se utiliza para mquinas pesadas, molinos, ascensores, moliendas,

vagones, vlvulas y todo tipo de mquina industrial donde las velocidades no son

extremadamente altas.

Metal Blanco D:

Este es el ms econmico de todos los metales blancos, pero dadas sus caractersticas fsicas

se emplea para mquinas pesadas con bajas velocidades no pasando stas de las 700

rpm. Hasta 90C.

NORMAS MAS USUALES PARA LA FABRICACION DE METALES BLANCOS ANTIFRICCION

ASTM - B - 23 - 49

DIN 1703

COBRE CROMO

Generalidades

El comportamiento de este material a temperatura ambiente es semejante

al cobre. En caliente presenta una buena resistencia a la oxidacin hasta

temperaturas de 300 / 400 C. En este rango el Cobre Cromo conserva

sus propiedades mecnicas en forma satisfactoria.

Por encima de los 400 C, es recomendable emplear Cobre - Cromo -

Circonio variante que tiene un aceptable comportamiento en el rango de

los 300 / 500 C.

Este material es aconsejable cuando se dejan unir chapas

electrocincadas pues atena en forma manifiesta la difusin del Cinc en el

cobre, evitando la paulatina adherencia del electrodo al material a soldar

(de esta forma, se obtienen mejores soldaduras y una mayor vida til del

electrodo).

En resumen, el Cobre - Cromo presenta una excelente resistencia al

ablandamiento a temperaturas relativamente altas, siendo esta aleacin

aplicada en todos los casos donde se requieran simultneamente alta

resistencia mecnica, buena conductividad elctrica y alta resistencia al

ablandamiento.

Si son necesarias soldaduras, es preferible efectuarlas sobre el material

templado y seguidamente efectuar el revenido.

Sin embargo, se puede adoptar el procedimiento inverso sin ms

inconveniente que una pequea disminucin de la resistencia mecnica

en esa zona. Estas tareas deben efectuarse lo ms rpidamente posible

para evitar todo recalentamiento intil de la pieza (afectando sus

propiedades).

Sus aplicaciones tpicas son los electrodos y discos para mquinas de

soldar por resistencia. En este caso, la buena conductividad, la buena

resistencia mecnica en caliente y la excelente resistencia a la oxidacin

y abrasin justifican ampliamente la aplicacin.

Tambin se utilizan en motores de generadores elctricos, elementos de

ciclotrones (acelerador de partculas), piezas para soldaduras por

resistencia, frenos de disco para autos de frmula, etc.

Propiedades Mecnicas a Temperatura Ambiente

RT

(Kg./mm2)

R.L. E A" (%) Hbr HRB IAC S (%)

Recocido 24 / 42 10 / 30 15 / 30 65 / 110

Forjado 30 / 55 18 / 50 2 / 14 110 / 160 70 / 80 75 / 85

Caractersticas Fsicas

Conductividad Trmica 20 C 0,70 / 0,82 Cal., Cm / Cm 2 5C

Coeficiente de Dilatacin Trmica (20/100C) - C-1) 0,000017

Calor Especfico (20 C-Ca./gC) 0,09

Mdulo de elasticidad (20 C Kg./mm2) 11.000 / 16.000

Mdulo de Rigidez (20 C - Kg. /mm2) 4.100 / 5.900

Datos Orientativos comparativos de las propiedades mecnicas medidas

en caliente

Tabla Comparativa

Cu - Cr Cu - E

A 400 C - R 28 Kg/mm2 - R - 10 Kg/mm2

A 300 C - R 40 Kg/mm2 - R - 15 Kg/mm2

Aleaciones Usuales:

U.N.S. C. 18.200 - (Cu - Cr)

U.N.S. C. 18.150 - (Cu - Cr - Zr)

Composicin Qumica

U.N.S. C. 18.200

Cr=0,6 / 1,2 %

Si 0,1%

Fe 0,1 %

Pb 0,05 %

Cobre + total de los otros elementos = 99,5%

U.N.S. C. 18.150

Cr=0,5 / 1,5 %

Zr= 0,05 / 0,25 %

Cobre + total de otros elementos= 99,7 %

COBRE - NIQUEL - SILICIO - CROMO

Se trata de aleaciones muy especiales cuyas propiedades difieren

completamente de las del cobre.

Presenta una muy alta resistencia mecnica, excelente resistencia a la

oxidacin en caliente y a la corrosin bajo fatiga.

Elevada resistencia al desgaste y al choque sin producir chispas. Es

amagntica.

Este tipo de cobre conserva sus caractersticas mecnicas hasta 350 C.

Su conductividad es de 30 % IACS.

Presenta un elevado lmite elstico por lo cual se lo emplea en piezas que

deban soportar ciclos continuos de deformacin.

Caractersticas Fsicas

Conductividad trmica BTU (ft*hr*) = 145

Conductividad IACS = 30 %

Hbr = 194 / 220

HRB = 92 / 96

Resistencia a la traccin (Kg/mm2) = 40 / 76

Alargamiento = 3 / 8 %

Coeficiente de expansin trmica = 9,8

Resistencia al impacto de corte en v Charpy (ft-ib) = 50

COBRE BERILIO

Algunas de nuestras variables:

UNS - CDA - C - 17410

UNS - CDA - C - 17400

UNS - CDA - C - 17510

Se trata de aleaciones muy especiales cuyas propiedades difieren

completamente de las del cobre. Presenta una alta o muy alta resistencia

mecnica, excelente resistencia a la oxidacin en caliente y a la corrosin

bajo fatiga. Elevada resistencia al desgaste y al choque sin producir

chispas. Es amagntica.

Los cupro - berilios conservan sus caractersticas mecnicas hasta 300

C, recin comienzan a disminuir en forma manifiesta por encima de los

350 C.

Su conductividad es de 30 % I.A.C.S. Cuando se requiere una

conductividad de 50 % I.A.C.S. se puede recurrir a la aleacin Cu-Co2-Be,

con caractersticas mecnicas un poco inferiores pero con un

sostenimiento trmico de sus propiedades mecnicas ms elevado an

que los otros Cu-Be.

Presenta un elevado lmite elstico por lo cual se lo emplea en piezas que

deban soportar ciclos contnuos de deformacin.

Caractersticas Fsicas

Conductividad trmica BTU (ft*hr*) 145

Conductividad IACS (%) 40

Hbr 194 / 220

HRB 92 / 96

Resistencia traccin (Kg/mm2) 40 / 76

"A" (%) 3 / 12

Resistencia al impacto de corte en V charpy (ft-ib) 50

Coeficiente de expansin trmica 9,8

PROTECCION CATODICA

Qu es la Corrosin ?

La corrosin es un proceso electroqumico capaz de destruir una

estructura metlica por la accin de numerosas celdas galvnicas que se

forman en su superficie cuando dicha estructura est inmersa en un

medio acuoso conductor. Estas celdas son "pilas" y como tal estn

formadas por un nodo y un ctodo unidos elctricamente y un electrolito

que los baa.

nodo es aquel electrodo del cual fluye la corriente positiva en forma de

iones hacia el electrolito. Aqu ocurre la "oxidacin" la que implica la

prdida de metal.

Ctodo es aquel electrodo del cual fluye corriente negativa hacia el

electrolito. Aqu ocurre la "reduccin", la corriente llega desde el

electrolito y el metal se protege.

Electrolito es el medio en que el nodo y ctodo estn inmersos y que

tiene capacidad para conducir corriente. Los electrolitos ms habituales

son agua dulce, agua de mar y tierra.

Unin metlica. El nodo y el ctodo estn conectados por un conductor

de primera (metlico) que conduce la corriente, por fuera del electrolito.

Sin estos 4 elementos no hay corrosin galvnica. Esto debe tenerse

muy en cuenta, porque para evitar o disminuir la corrosin, se puede

actuar sobre cualquiera de ellos.

Una superficie de metal inmersa en un electrolito, forma por diferencia de

potencial entre los materiales de la superficie, pilas de corriente que

circular por el medio acuoso, de nodo a ctodo, desgastndose el

primero y protegindose el segundo.

Con las pilas que forman los pares de metales se construye la "serie

electroqumica" que indica cual de los metales ser nodo y se corroer

en contacto "galvnico" con otro.

Serie Electroqumica

Los metales tienen una tendencia natural a la corrosin, unos ms que

otros. Esta diferencia hace que existan metales "nobles" que no se

corroen naturalmente y metales muy reactivos, que incluso no pueden

existir en estado metlico porque se corroen con mucha facilidad en el

aire o en agua.

Esta diferencia natural entre los metales produce el efecto de "corrosin

galvnica" que es el responsable de la corrosin acelerada que sufre un

metal bajo ciertas condiciones. Al estar en contacto elctrico dos metales

diferentes e inmersos en un electrolito agresivo como el agua de mar, se

produce la aceleracin de la corrosin por efecto galvnico.

Tabla N 1 - Serie Electroqumica

Ms alto Potencial

Ms activos o menos nobles. Se oxidan ms fcilmente.

Magnesio

Aleaciones de Magnesio

Zinc

Aluminio y sus aleaciones

Acero dulce

Hierro forjado

Fundicin

Ni resistente

Acero inoxidable 13% Cromo tipo 410

Soldadura 50-50 plomo estao

Acero inoxidable 18-8 tipo 304 (activo)

Acero inoxidable 18-8 3% Molibdeno tipo 316 (activo)

Plomo

Estao

Metal Munts

Bronce al Manganeso

Bronce Naval

Niquel (activo)

Inconel (activo)

Latn amarillo

Bronce Aluminio

Latn rojo

Cobre

Bronce al silicio

5% Zn -20% Ni, resto Cu (Ambrac)

70% Cu -30 % Ni

88% Cu -2% Zn -10% Sn -1,5 Pb

Nquel (pasivo)

76% Ni -16% Cr - 7% Fe Inconel (pasivo)

Acero inoxidable 18-8 tipo 304 (pasivo)

Acero inoxidable 18-8, 3% Mo tipo 316 (pasivo)

Metales Nobles: Oro, Plata, Platino

Menos activos ms nobles, resisten mejor la oxidacin

Ms bajo potencial

Advirtase que algunos metales ocupan dos posiciones diferentes en la

Tabla N 1. El estado pasivo representa un estado de no equilibrio, en el

que el metal, debido a pelculas superficiales, ha dejado de estar en

equilibrio normal con sus iones y ha adquirido una resistencia mayor a la

corrosin, la que puede perderse si cambian algunas condiciones del

medio y el metal se vuelve activo.

Corrosin del Acero

No solamente la existencia de dos metales diferentes conectados en la

forma antedicha produce un efecto galvnico. Tambin se produce por

otros factores como aireacin diferencial, diferente concentracin salina,

estructuras metalogrficas diferentes y otras. En todos los casos un

punto de la estructura tiene carcter andico y otro cercano y conectado

tiene carcter catdico.

a) nodo: Fe .................................................................Fe-2 + 2

electrones

b) Ctodo: H2O + 1/2 O2 + 2 electrones ....................2 OH-

c) Ctodo: 2H2O + 2 electrones ..................................2 OH- - H2

La reaccin a) se realiza slo si al mismo tiempo se realiza la 2) o la

3). Esta dependencia es muy importante y define la velocidad de

corrosin. Si hay oxgeno presente, la reaccin 2) que es mucho ms

rpida que la 3) ser la responsable de que la 1) ocurra ms rpido. Esto

explica porque la corrosin del acero en agua con alto contenido de

oxgeno es mayor.

Cuando hay dos elementos metlicos diferentes, por ejemplo cobre y

hierro, el ms noble (el cobre) ser ctodo y el menos noble (el hierro)

ser nodo y se corroer por generacin de las corrientes galvnicas

mencionadas.

Polarizacin

A medida que la corriente circula por esta "pila" que se forma con los

cuatro elementos nombrados, el nodo se hace menos andico y el

ctodo menos catdico, acercando sus potenciales y disminuyendo por

lo tanto el flujo de corriente que circula. De todos modos, permanece una

pequea diferencia de potencial, que es el responsable de que la

corrosin contine. Este fenmeno de polarizacin explica por qu la

velocidad de corrosin disminuye con el tiempo.

Una plancha de acero en el mar se corroe muy fuertemente al comienzo y

luego baja su velocidad de corrosin. Las razones de la polarizacin son

fundamentalmente tres: por concentracin, por activacin y por cada de

IR.

Figura n 1 - Curvas de Polarizacin de una estructura en corrosin

Tabla N 2 - Potenciales de electrodo de los metales en agua de mar

Todos los valores son negativos referidos a una semipila de cobre sulfatado o en cobre

MAS ACTIVO

Magnesio 1,55

Zinc 1,10

Aluminio 0,86

Cadmio 0,77

Hierro Fundido 0,68

Acero al carbono 0,68

Acero inoxidable 18% Cr 8% Ni (activo) 0,61

Plomo 0,57

Soldadura 50 / 50 0,52

Estao 0,49

Cobre 0,43

Metal Muntz 0,43

Bronce aluminio 0,41

MAS NOBLE

En la serie galvnica de los metales o aleaciones en agua de mar que aqu

se presenta, estos se ordenan segn su tendencia a oxidarse en este

medio, siendo los ms activos justamente los metales y aleaciones que se

utilizan como nodos de sacrificio.

Los metales o aleaciones que estn arriba de la serie, formarn pilas con

los que estn bajo ellos y a mayor distancia en la serie se tendr una

diferencia de potencial mayor.

Cmo evitar o minimizar los efectos de la corrosin ?

Hay muchas formas de disminuir los efectos de la corrosin,

dependiendo de que tipo de corrosin sea, pero lo ms aconsejable del

punto de vista tcnico y econmico para estructuras inmersas en un

electrolito agresivo como el agua de mar, es utilizar el efecto combinado

de un buen revestimiento (pintura) complementado con Proteccin

Catdica (P.C.). Esto es especialmente vlido para los cascos de barco,

las boyas, los estanques de lastre, etc. Para los muelles y los puertos es

ms conveniente aplicar P.C. sobre la estructura desnuda.

Barras de Magnesio, cinta romboidal de cinc, lingotes, etc.

El revestimiento hace que los nodos y ctodos naturales formados en la

superficie queden aislado del electrolito impidiendo la formacin de las

pilas galvnicas naturales. La P.C. complementa esta accin, ya que la

pintura nunca es 100% perfecta y durante el servicio, la estructura pintada

(Ej: Casco del barco) sufre rayaduras que hacen que una pequea

superficie quede expuesta al electrolito, comenzando ah el ataque

corrosivo y extendindose por debajo de la pintura rpidamente. Si hay

nodos de sacrificio o de corriente impresa que enven corriente a ese

punto, se impide la corrosin. La pintura durar mucho ms con P.C. Y

los nodos durarn ms si la pintura cubre la mayor superficie posible, ya

que en este caso los nodos solo envan corriente a los puntos donde ha

sufrido una falla la pintura.

Una pintura perfecta que se mantuviera as durante todo el tiempo, no

necesitar P.C., pero eso no es posible. Los rayones y los golpes

deterioran rpidamente el casco del barco o de cualquier estructura en el

mar. Por su parte, una P.C. bien calculada no necesitar ser

complementada con pintura, pero la cantidad de nodos necesarios para

el casco lo hace impracticable. En los muelles y tablestacas de los

puertos se usa la P.C. sin pintura, pero la masa de nodos puede ser

mucho mayor ya que no van sobre elementos flotantes.

El efecto de la P.C. es formar deliberadamente una pila similar a las pilas

de corrosin, colocando nodos para que entreguen corriente, haciendo

que la estructura sea el ctodo.

Figura N 4 - Proteccin Catdica

Sin Proteccin Catdica, se producen las siguientes reacciones

naturales:

1) Fe = Fe+2 + 2e (reaccin de corrosin en zona

andica)

2) O2 + H2O + 2e = 2 OH (reaccin de proteccin en zona

catdica en presencia de O2)

que es lo mismo que:

3) Fe + 2 H2O + O2 = Fe (OH)2

con nodos de sacrificio, la situacin es la siguiente:

4) Zn = Zn+2 + 2e (reaccin del nodo de sacrificio)

5) O2 + H2O + 2e = 2 OH (reaccin de proteccin en el ctodo)

La reaccin 4) reemplaza a la 1) que es la ecuacin de corrosin.

La Proteccin Catdica hace CTODO toda la estructura a proteger.

Estas son reacciones de xido-reduccin, dependientes entre s. Si no

hay "receptores de electrones, no puede haber dadores". Una forma de

impedir que la reaccin 1) se realice, es impedir que la 2) lo haga.

El costo de la P.C. es mnimo en relacin al dao que evita en estructuras

de alto costo como muelles, tablestacas, casco de barcos, boyas,

lanchones, emisarios, estanques, caeras, etc. Otra ventaja importante

de la P.C. es que detiene la corrosin de estructuras ya corrodas.

La P.C. se aplica de dos formas, con nodos galvnicos o "de sacrificio" y

con corriente impresa. En esta ltima, los nodos no son de sacrificio,

por el contrario, lo que interesa es que duren lo ms posible. La corriente

impresa no proviene de la disolucin de los nodos.

La corrosin se detiene cuando se hace fluir una corriente elctrica de

magnitud suficiente para contrarrestar las celdas galvnicas

mencionadas en la primer parte. Esta corriente, que va desde una fuente

externa hacia la estructura puede obtenerse de un rectificador o

generador (corriente impresa) o de un nodo de sacrificio (corriente

galvnica) que forma una pila con la estructura impidiendo la corrosin.

Estructuras metlicas expuestas a sufrir problemas de corrosin severa,

son, por ejemplo barcos, barcazas, pontones, diques boyas, muelles,

tablestacados, o sea todo artefacto sumergido parcial o totalmente el

agua (electrolito), especialmente agua de mar. Tambin en tierra, en

situaciones determinadas, puede afectar a caeras y ductos, estanques,

torres petroleras e incluso de conduccin elctrica.

Los metales que se usan para fabricar nodos galvnicos de P.C. son los

tres primeros de la serie de potenciales de electrodo de los metales en

agua de mar, constituyendo determinadas aleaciones. Los nodos de

magnesio, primero de la serie, pueden ser usados en tierra y agua dulce y

los otros dos preferencialmente en agua de mar, pudiendo utilizarse el

nodo de zinc tambin en agua dulce, bajo ciertas condiciones de

conductividad. El nodo de aluminio no puede ser utilizado en aguas de

bajo contenido de cloruro, porque se pasiva.

Los metales mencionados, si estn solos sin constituir aleaciones, tienen

tendencia natural a "pasivarse", esto es, no seguir corroyndose y

entregando corriente, por lo tanto cesan en su calidad de nodos. Lo

mismo sucede cuando los contenidos de impurezas exceden lo permitido

por las normas. Estas aceptan un mximo contenido de Fe bastante

estricto. Para evitar este problema, las aleaciones para nodos son

fabricadas con metales electrolticos puros, incluyendo adems de los

galvnicos, dos tipos de elementos; los afinadores de granos y los

despasivantes. Por otra parte, la tcnica de fabricacin del nodo debe

estar orientada a obtener un grano fino y muy parejo, de forma de evitar la

corrosin intergranular y la segregacin, que haran que el nodo se

gastara en forma irregular y generara menos corriente de la que

corresponde.

nodos Galvnicos

Los nodos galvnicos estn hechos de una aleacin de potencial ms

bajo que el de la estructura a proteger y se conectan directamente o por

medio de un cable conductor a dicha estructura. Como las corrientes

involucradas en la P.C. son dbiles y de bajo potencial, es fundamental

que la unin metlica nodo-estructura sea de muy baja resistencia.

Estos nodos galvnicos son tambin llamados "nodos de sacrificio"

porque son gradualmente consumidos en forma natural por la accin del

par galvnico que se produce, generando corriente y protegiendo as a la

estructura a la cual estn conectados, evitando su corrosin.

Ah donde entra corriente continua positiva desde el electrolito no habr

corrosin, ya que la corrosin involucra salida de corriente hacia el

electrolito.

Los materiales que se usan en nodos galvnicos son las aleaciones de

Aluminio, de Zinc y de Magnesio.

Cuando el nodo se usa bajo tierra debe estar envuelto en un "backfill"

que es un relleno de muy baja resistividad (grafito, sulfato de sodio,

bentonita, yeso, etc.) para disminuir la resistencia en la interfase nodo

tierra.

Las ventajas del nodo galvnico son:

1) Fcil instalacin tanto en estructuras nuevas como usadas.

2) No necesitan mantencin

3) Se pueden usar en estructuras mviles o ubicadas en lugares donde no

hay energa elctrica.

4) Bajo costo, especialmente cuando se aplican en la cantidad calculada

en estructuras desnudas o en estructuras pintadas, como complemento

de la pintura (cascos de barcos).

nodos para corriente impresa

Los nodos para corriente impresa, al contrario de los nodos galvnicos,

estn hechos de materiales resistentes al desgaste. La corriente que

entregan no proviene del desgaste de su masa como los nodos

galvnicos, sino que de una fuente externa, que puede ser un

transformador o un rectificador. El nodo de C.I. recibe la corriente y la

entrega al electrolito, actuando solamente como un conductor. Algunos

nodos de C.I. sufren algn desgaste a lo largo de su vida til, como los

de plomo antimonio plata que se utilizan en agua de mar. Otros en

cambio, no sufren desgaste alguno, como los de metales nobles.

Fundicin Avellaneda presenta una completa lnea de nodos

galvnicos y nodos de plomo antimonio plata para corriente

impresa. Adems de los de tipo estandar que presenta, Fundicin

Avellaneda fabrica nodos en distintas formas y dimensiones a pedido

del cliente.

Es muy importante que los nodos de sacrificio tanto de zinc como de

aluminio-indio sean fabricados con metales puros (high grade) tal como

especifican las normas internacionales. Se debe tener cuidado con las

"ofertas" de nodos, debido a que pueden haber sido fabricados con

metales reciclados o refundidos, y en este caso, la posibilidad de

pasivacin es muy alta existiendo el riesgo innecesario de comprometer

el casco o la estructura.

Definir el tipo de nodo que se usar por conveniencia de aleacin,

tamao y forma, considerando que en estructuras fijas y desnudas es

definitivamente ms conveniente, en general, el nodo de Aluminio o la

corriente impresa. En estructuras pintadas y mviles en agua de mar

como los cascos de los barcos, an se prefiere el nodo de zinc, a pesar

de claras ventajas del nodo de aluminio. En estructuras en tierra, como

las caeras enterradas, debe utilizarse el nodo de magnesio, de mucho

mayor potencial.

El nodo de zinc en este sentido es muy prctico, ya que si est

francamente en exceso a lo necesario, solamente alargar su vida til sin

provocar ningn problema a la estructura, debido a su baja diferencia de

potencial con respecto a sta. Con el nodo de aluminio se debe ser algo

ms riguroso en el clculo, ya que un fuerte exceso de proteccin puede

provocar problemas en el revestimiento. Este efecto es mucho mayor an

el en nodo de magnesio.

Los nodos actuales, de zinc o de aluminio indio, que son las dos

aleaciones que se recomiendan para proteccin en agua de mar,

necesitan reunir varias condiciones para asegurar su buen

funcionamiento. La aleacin debe ser hecha cuidadosamente en cuanto a

su composicin. La presencia de impurezas inactivan el nodo, formando

una capa aislante.

A este se debe que las normas Militar Standard de USA, ASTM, DIN y

otras exigen que las aleaciones sean hechas de metales electrolticos

puros.

Si un nodo se gasta, es seal de que ha protegido a la estructura a la

que est elctricamente unido. Si se gasta ms de lo esperado, hay dos

posibilidades:

a) Ha sido mal fabricado y se desprendi material o el material entreg

menos corriente por kilo.

b) La demanda de corriente es mayor que la calculada y el nodo tuvo que

sacrificarse ms para proteger

Si los nodos no se gastan o se gastan menos de lo esperado hay tres

posibilidades:

a) La pintura es muy buena y se mantiene en un muy buen estado, con lo

que los nodos tuvieron que entregar menos corriente.

b) La masa de nodos instalados es excesiva y cada uno entreg menos

corriente.

c) Los nodos no protegieron porque se pasivaron total o parcialmente.

Comparacin entre nodos (Zn y Al - In)

Resumen de propiedades:

ZINC

ALUMINIO-

INDIO

Capacidad de corriente (Amp- Hr/Kg) 780 2450

Consumo o desgaste (Kg / Amp - Ao) 11,2 3,60

Potencial con respecto a acero protegido

(volts)

0,20 0,25

Peso especfico (kg / dm3) 7,10 2,80

El menor tamao del nodo equivalente en al, significa menor roce con el

agua.

A igual capacidad de corriente o vida til.

Un nodo de aluminio tiene una capacidad de corriente de ms de 3 veces

la correspondiente a un nodo de zinc de la misma masa.

nodos de sacrificio

a) Aleacin Aluminio - Indio: especialmente recomendada para proteger

estructuras fijas en agua de mar. No deben utilizarse en agua dulce.

ANODO MASA NETA CAPACIDAD DE CORRIENTE

Tipo Kg Amp / ao

FA 4 4 1,2

FA 10 10 3,0

FA 20 20 5,9

FA 40 40 11,9

FA 60 60 14,8

b) Aleacin de Zinc: segn normas Militar Standard - 18001 y su similar

ASTM B 418 tipo 1,

muy utilizado en cascos de barcos.

ANODO MASA NETA CAPACIDAD DE CORRIENTE

Tipo Kg Amp / ao

FA 1 1 0.08

FA 2 (g) 2 0.16

FA 3 (g) 3 0.24

FA 5 5 0.40

FA 10 10 0.80

FA 11 10.5 0.88

FA 28 28 2.24

(g) en forma de gota lagrima

nodos de Zinc

Normas ASTM B 418-88

Aluminio Cadmio Hierro Plomo Cobre Otros Zinc

Tipo I 0,1 - 0,5 0,025 - 0,07 0,005 max 0,006 max 0,002 max 0,1 max resto

Tipo II 0,005 max 0,003 max 0,0014 max 0,003 max 0,002 max -------- resto

Normas U.S. Militar Standard 18.001

Aluminio Cadmio Hierro Plomo Cobre Otros Zinc

0,1 - 0,50 0,025 - 0,15 0,005 max 0,006 max 0,005 max 0,125 resto

nodos de aluminio indio

Normas Galvalum III

Zinc Indio Hierro Cobre Silicio Aluminio

3,0 - 6,0 0,01 - 0,03 0,12 max 0,006 max 0,09 - 0,21 max resto

nodos de plomo antimonio plata

Plata Antimonio Estao Plomo

1,0 - 1,1 5,5 - 6,5 0,2 - 0,5 resto

S-ar putea să vă placă și

- Tabla BroncesDocument8 paginiTabla Broncesmaestranza gamaÎncă nu există evaluări

- BronceDocument11 paginiBronceKaler Soto PeraltaÎncă nu există evaluări

- Tabla Comparativa de Normas Internacionales de Aceros de CalidadDocument1 paginăTabla Comparativa de Normas Internacionales de Aceros de Calidadisai100% (1)

- AMES - BronceDocument2 paginiAMES - BroncePedro Alcalde CabrerizoÎncă nu există evaluări

- Tabla de Picos OxicorteDocument2 paginiTabla de Picos OxicorteAlessandre Oliveira100% (1)

- Catalogo BroncesDocument26 paginiCatalogo BroncesIvan MarcoÎncă nu există evaluări

- Catalogo Tecnico Esparragos y BulonesDocument131 paginiCatalogo Tecnico Esparragos y BulonesDamian LeonardoÎncă nu există evaluări

- Catalogo Pernos TCDocument4 paginiCatalogo Pernos TCmanosesÎncă nu există evaluări

- Pesos Especificos AcerosDocument127 paginiPesos Especificos AcerosDarwin Campoverde CepiaÎncă nu există evaluări

- Equivalencias Más Cercanas de Calidades y NormasDocument1 paginăEquivalencias Más Cercanas de Calidades y NormasskylineshareÎncă nu există evaluări

- Tabla de AceroDocument6 paginiTabla de Aceroventas.juguetes9Încă nu există evaluări

- Tipos y Dimensiones de PernosDocument9 paginiTipos y Dimensiones de PernosDennis E. Torres SaldañaÎncă nu există evaluări

- Tuercas Hexagonales DIN 934 DIN en ISO 4032 DIN en 24032 - EsDocument3 paginiTuercas Hexagonales DIN 934 DIN en ISO 4032 DIN en 24032 - EsagarciaÎncă nu există evaluări

- Manual AguaDocument29 paginiManual AguaAlberto Turrubiates0% (1)

- PrenstopaDocument2 paginiPrenstopaJavier RojasÎncă nu există evaluări

- Torque de Apriete para Uniones Roscadas PDFDocument4 paginiTorque de Apriete para Uniones Roscadas PDFFzl2Încă nu există evaluări

- Tabla Dim Bridas ASME Clase 150 y 300 PDFDocument1 paginăTabla Dim Bridas ASME Clase 150 y 300 PDFjuangalvisÎncă nu există evaluări

- 2 - Abordaje Micro - Metalurgia FísicaDocument126 pagini2 - Abordaje Micro - Metalurgia FísicaSofi Ramírez Rivas100% (1)

- (256597860) Tabla Aceros para HerramientasDocument3 pagini(256597860) Tabla Aceros para HerramientasMartinezAlanÎncă nu există evaluări

- Tornillería - TorrasDocument82 paginiTornillería - Torraslucas quarchioniÎncă nu există evaluări

- Perno U Hilo Unc PDFDocument1 paginăPerno U Hilo Unc PDFRafael JaraÎncă nu există evaluări

- Catalogo OringsDocument14 paginiCatalogo OringsLeonardo CarreñoÎncă nu există evaluări

- Wps Recuperacion de Eje de TransmisionDocument8 paginiWps Recuperacion de Eje de TransmisionJoelÎncă nu există evaluări

- Equivalencias de Bronces EuropeosDocument5 paginiEquivalencias de Bronces EuropeosDaniel Matinez EsquivelÎncă nu există evaluări

- Caracteristicas Pernos MilimetricosDocument3 paginiCaracteristicas Pernos Milimetricosrisernaams100% (1)

- ACEROSDocument1 paginăACEROSDan MtzÎncă nu există evaluări

- Catalogo SoldaduraDocument34 paginiCatalogo SoldaduraJorge Díaz BúquezÎncă nu există evaluări

- Codo 90º NPT 3000 PSIG: Normas de Diseño: Material: Acero Forjado ASTM A105Document1 paginăCodo 90º NPT 3000 PSIG: Normas de Diseño: Material: Acero Forjado ASTM A105Alicia MartinezÎncă nu există evaluări

- Especificacion de PernosDocument4 paginiEspecificacion de PernosBenjamin Vasquez Cabrera100% (2)

- DuraluminioDocument6 paginiDuraluminioWalter Jose Moreno EscalanteÎncă nu există evaluări

- Tolerancias para ForjadoDocument36 paginiTolerancias para Forjadoehzale0% (1)

- Tesis Manual Mantto de Molino VerticalDocument106 paginiTesis Manual Mantto de Molino VerticalFreddy SucuytanaÎncă nu există evaluări

- Sae 3115 Ficha de PropiedadesDocument1 paginăSae 3115 Ficha de PropiedadesWalter MartinezÎncă nu există evaluări

- Chavetas Con Juego Radial y PrisioneroDocument1 paginăChavetas Con Juego Radial y PrisioneromartinutniemÎncă nu există evaluări

- Equivalencias AceroDocument21 paginiEquivalencias AceroLocoharold AZÎncă nu există evaluări

- Valvula Cuchilla IsogateDocument4 paginiValvula Cuchilla IsogateOmar Jesus CocaÎncă nu există evaluări

- Plancha Gruesa Astm A 516 GR 70 PDFDocument1 paginăPlancha Gruesa Astm A 516 GR 70 PDFJaider Camacho100% (1)

- Viakon CondumexDocument43 paginiViakon Condumexalberth777Încă nu există evaluări

- Catalogo Cilindros Hidraulicos Iso-6022Document15 paginiCatalogo Cilindros Hidraulicos Iso-6022VictorGuzmanÎncă nu există evaluări

- ALTA TENSION Cables PDFDocument56 paginiALTA TENSION Cables PDFinstalroca6644Încă nu există evaluări

- Product Bulletin Fisher 657 667 Diaphragm Actuators en 122352Document4 paginiProduct Bulletin Fisher 657 667 Diaphragm Actuators en 122352victor tqÎncă nu există evaluări

- Mant Valvula CompuertaDocument61 paginiMant Valvula Compuertablinkelkpo18Încă nu există evaluări

- Catalogo Rapiscol-Diseño Fajas TransportadorasDocument16 paginiCatalogo Rapiscol-Diseño Fajas TransportadorasKarol TuncoÎncă nu există evaluări

- 01 - Acople Elastico ADocument12 pagini01 - Acople Elastico AAnonymous 52DDvGtvÎncă nu există evaluări

- Acoples VitaulicDocument4 paginiAcoples VitauliceselcosacÎncă nu există evaluări

- CondumexDocument346 paginiCondumexPaulina Filidor100% (1)

- Catalego Imtersa 2010 - LRDocument86 paginiCatalego Imtersa 2010 - LRGil PabloÎncă nu există evaluări

- Prysalac CatálogoDocument8 paginiPrysalac CatálogoPablo FerreyraÎncă nu există evaluări

- Polipasto Manual de Cadena - ComponentesDocument5 paginiPolipasto Manual de Cadena - ComponentesRené LópezÎncă nu există evaluări

- Tabla BroncesDocument11 paginiTabla BroncesAnonymous i0SMnrOÎncă nu există evaluări

- TDF - Unión de ConductosDocument21 paginiTDF - Unión de ConductosLuis Vicente AgneseÎncă nu există evaluări

- Armex PDFDocument60 paginiArmex PDFMilton Xavier Camacho Guerrero100% (1)

- Catalogo Cancamos OPACDocument4 paginiCatalogo Cancamos OPACmetal tuzaroÎncă nu există evaluări

- F 01 7721 Mechanical Tee RevE. RevG SPADocument4 paginiF 01 7721 Mechanical Tee RevE. RevG SPArobertperez19897167Încă nu există evaluări

- Datos Tecnicos Perfiles de Acero MaplocaDocument75 paginiDatos Tecnicos Perfiles de Acero MaplocaMasssaiÎncă nu există evaluări

- Cobre y Aleaciones, Propiedades MecanicasDocument11 paginiCobre y Aleaciones, Propiedades MecanicasEntretuymilmares AragonÎncă nu există evaluări

- Manual de TornillosDocument6 paginiManual de TornillosMarcos SuárezÎncă nu există evaluări

- sv607 Ds PDFDocument8 paginisv607 Ds PDFtrof_twdÎncă nu există evaluări

- Cadenas de RodillosDocument7 paginiCadenas de RodillosJulia̶n Fa̶ndiño100% (1)

- Iso 6126Document64 paginiIso 6126CGL33Încă nu există evaluări

- Ejecicios NeumatikaDocument15 paginiEjecicios Neumatikabravico26Încă nu există evaluări

- Htas Corte - Seleccion TornoDocument44 paginiHtas Corte - Seleccion TornoAudy Alexander Martinez PlataÎncă nu există evaluări

- s4 - 3 - Clasificasion de Los CaptadoresDocument12 paginis4 - 3 - Clasificasion de Los Captadoresbravico26Încă nu există evaluări

- s4 Clasificasion de Los CaptadoresDocument11 paginis4 Clasificasion de Los Captadoresbravico26Încă nu există evaluări

- S5 Sistema de PosicionamientoDocument30 paginiS5 Sistema de Posicionamientobravico26Încă nu există evaluări

- Certificado de Calidad / Quality Certificate: H-1045 RedondoDocument2 paginiCertificado de Calidad / Quality Certificate: H-1045 Redondobravico260% (1)

- s4 Clasificasion de Los CaptadoresDocument11 paginis4 Clasificasion de Los Captadoresbravico26Încă nu există evaluări

- s3 Aramrio ElectricoDocument23 paginis3 Aramrio Electricobravico26Încă nu există evaluări

- Engranes HipoidalesDocument25 paginiEngranes Hipoidalesbravico26Încă nu există evaluări

- El CalibradorDocument23 paginiEl Calibradorbravico26Încă nu există evaluări

- s3 1 EstructuradelasmaquinascncDocument22 paginis3 1 Estructuradelasmaquinascncbravico26Încă nu există evaluări

- Gestion de Prod Galo Chavez.Document25 paginiGestion de Prod Galo Chavez.bravico26Încă nu există evaluări

- s2 Estructura y MicroprocesadoresDocument15 paginis2 Estructura y Microprocesadoresbravico26Încă nu există evaluări

- 1ra Evaluacion Parcial de Tecnologia IIIDocument1 pagină1ra Evaluacion Parcial de Tecnologia IIIbravico26Încă nu există evaluări

- RECTIFICADOCILINDRICODocument2 paginiRECTIFICADOCILINDRICObravico26Încă nu există evaluări

- Tornos C.N.C.Document10 paginiTornos C.N.C.bravico26Încă nu există evaluări

- Manual de Maquina - EspañolDocument11 paginiManual de Maquina - Españolbravico26100% (1)

- Valvulas Direccionales PDFDocument77 paginiValvulas Direccionales PDFWedneslao Lopez100% (4)

- 1ra Evaluacion Parcial de Tecnologia IIIDocument1 pagină1ra Evaluacion Parcial de Tecnologia IIIbravico26Încă nu există evaluări

- Herram. de CorteDocument15 paginiHerram. de Cortebravico26Încă nu există evaluări

- Dientes StubDocument6 paginiDientes Stubbravico26Încă nu există evaluări

- Diccionario TecnicoDocument5 paginiDiccionario Tecnicobravico26Încă nu există evaluări

- Tornos C.N.C.Document10 paginiTornos C.N.C.bravico26Încă nu există evaluări

- Contenido de Tecnologia III P FoldeDocument1 paginăContenido de Tecnologia III P Foldebravico26Încă nu există evaluări

- Curso MetalografiaDocument4 paginiCurso Metalografiabravico26Încă nu există evaluări

- Cálculos en Cilindros HidráulicosDocument4 paginiCálculos en Cilindros Hidráulicosbravico26Încă nu există evaluări

- Dibujos Ejercicios de AutocadDocument76 paginiDibujos Ejercicios de Autocadbravico26Încă nu există evaluări

- Proceso de Fresa MadreDocument7 paginiProceso de Fresa Madrebravico260% (1)

- Aceites SolublesDocument3 paginiAceites Solublesbravico26Încă nu există evaluări

- Problemas 2 JKJKKJKLKDocument2 paginiProblemas 2 JKJKKJKLKAlexander Barkov AlcaláÎncă nu există evaluări

- Accu-Trac e IndividualDocument14 paginiAccu-Trac e IndividualJesusIsmaelCoronaÎncă nu există evaluări

- 9.1 - Concreto Armado - Diseño de Vigas Por Torsión - DECA1117Document17 pagini9.1 - Concreto Armado - Diseño de Vigas Por Torsión - DECA1117Edwin PerezÎncă nu există evaluări

- Eco Deluxe I3s (Aug, 2021) .Document243 paginiEco Deluxe I3s (Aug, 2021) .Rafael Angel Berdugo MuñozÎncă nu există evaluări

- Lista Salud 2022Document2 paginiLista Salud 2022MarcoAntonioSTÎncă nu există evaluări

- CiberestafasDocument12 paginiCiberestafasKarlaIpushimaCachiqueÎncă nu există evaluări

- Silabo Gestión LogisticaDocument3 paginiSilabo Gestión LogisticaMarco BaldeonÎncă nu există evaluări

- PerforaciondemolicionDocument9 paginiPerforaciondemolicionJESUS ARTURO SANTIAGO GERONIMOÎncă nu există evaluări

- CONSEJOS de Uso y Limpieza de Nuestros RacksDocument1 paginăCONSEJOS de Uso y Limpieza de Nuestros Racksmariajor_3Încă nu există evaluări

- Diseño Del Molde para La Inyección de Una Pieza de PlásticoDocument239 paginiDiseño Del Molde para La Inyección de Una Pieza de PlásticoAndres CarmonaÎncă nu există evaluări

- Laboratorio #3 - Peso Especifico de Agregado Fino y GruesoDocument13 paginiLaboratorio #3 - Peso Especifico de Agregado Fino y Gruesoedgar100% (4)

- Informe de BombasDocument2 paginiInforme de BombasabelÎncă nu există evaluări

- Balance de LíneasDocument9 paginiBalance de LíneasGreeven CarvajalÎncă nu există evaluări

- Ensayo Apple vs. Microsoft, Historia de TitanesDocument4 paginiEnsayo Apple vs. Microsoft, Historia de TitanesFrida BurgosÎncă nu există evaluări

- Densidad de Liquidos #2Document12 paginiDensidad de Liquidos #2Hernan Ariza RallonÎncă nu există evaluări

- Flujo de Costos y Otros 2015Document16 paginiFlujo de Costos y Otros 2015juanÎncă nu există evaluări

- Proyecto TesisDocument8 paginiProyecto TesisLulu LuluÎncă nu există evaluări

- Formato Ieee EcciDocument2 paginiFormato Ieee Ecciandres felipe martinezÎncă nu există evaluări

- PM2000A-B Manual de UsuarioDocument221 paginiPM2000A-B Manual de UsuarioRodrigo Gutierrez100% (2)

- Instalaciones ElectricasDocument7 paginiInstalaciones ElectricasMartin Y. KouÎncă nu există evaluări

- Hoja de Datos de Seguridad (HDS) : 1 Identificación de La Sustancia o La Mezcla y de La Sociedad o La EmpresaDocument10 paginiHoja de Datos de Seguridad (HDS) : 1 Identificación de La Sustancia o La Mezcla y de La Sociedad o La EmpresaJocelynÎncă nu există evaluări

- 2.-Tabla 310-15b) Factores CorreccionDocument1 pagină2.-Tabla 310-15b) Factores CorreccionChristopher SánchezÎncă nu există evaluări

- ACTIVIDAD FORMATIVA Base de DatodDocument5 paginiACTIVIDAD FORMATIVA Base de DatodAkane ShippudenÎncă nu există evaluări

- Ethernet Opera en Las Dos Capas Inferiores Del Modelo OSIDocument4 paginiEthernet Opera en Las Dos Capas Inferiores Del Modelo OSIEduardo QuispeÎncă nu există evaluări

- 1 Prueba de Conocimiento Puente GrúaDocument4 pagini1 Prueba de Conocimiento Puente Grúaalmaba1965100% (1)

- Simulink y Su Aplicacion en Area ElectricaDocument7 paginiSimulink y Su Aplicacion en Area ElectricaJasson GrefaÎncă nu există evaluări

- Costeo Basado en Actividades - Ejemplo de CalaverasDocument21 paginiCosteo Basado en Actividades - Ejemplo de CalaverasRuth Mery Ccahuantico CasaÎncă nu există evaluări

- Alcohol Etilico Etanol Proceso ArtesanalDocument28 paginiAlcohol Etilico Etanol Proceso ArtesanalGary SalcedoÎncă nu există evaluări

- Norma PAS 220 2008Document24 paginiNorma PAS 220 2008ANTONIOÎncă nu există evaluări

- Nota Circuitos 2 Unidad 1 Analisis de Redes de CA en Estado Estacionario ElectricaDocument46 paginiNota Circuitos 2 Unidad 1 Analisis de Redes de CA en Estado Estacionario ElectricaRuben AguirreÎncă nu există evaluări