Documente Academic

Documente Profesional

Documente Cultură

Ideas para Construir Un Horno Eléctrico

Încărcat de

ffsinhueTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ideas para Construir Un Horno Eléctrico

Încărcat de

ffsinhueDrepturi de autor:

Formate disponibile

Ideas para construir un horno elctrico.

De los siguientes enlaces, se obtiene bastante informacin sobre los hornos elctricos. http://www.weaponeer.net/forum/forum_posts.asp?TID=2854&KW=Auber&PN=1&TPN=1 http://www.britishblades.com/forums/showthread.php?98310-DIY-heat-treat-oven&highlight=treat http://www.britishblades.com/forums/showthread.php?101352-Yet-Another-Heat-TreatOven&highlight=heat+treat http://www.britishblades.com/forums/showthread.php?99898-Vertical-heat-treat-oven&highlight=heat+treat http://www.freewebs.com/knifemaking/HT%20FURNACE.pdf http://www.budgetcastingsupply.com/ http://foro.metalaficion.com/index.php?topic=77.0

Mi idea, es de hacer algo similar a este que utiliza manta cermica en vez de ladrillo refractario.

Ladrillos refractarios, hay de diferentes calidades, siendo aparentemente los mas apropiados para el horno, los que menos inercia trmica tengan. Esto es cuestionable, pues dependiendo del uso que vayamos a dar al horno, nos interesara que tenga mas o menos inercia. Cuando digo inercia, me refiero a que los ladrillos absorben parte del calor que reciben y que cuando se apaga el horno, mantienen el calor por mucho tiempo, pero se desperdicia energa hasta conseguir la temperatura de trabajo. Sin embargo, la manta cermica, refleja casi todo el calor que recibe por lo que tarda menos en coger temperatura de trabajo a cambio de enfriarse igual de rpido cuando se apaga el horno. Aunque esto ultimo es teora. Hablando con un hermano mio que entiende de estos temas y ha fabricado y reparado algunos hornos industriales, si la estanqueidad es buena, el horno puede tardar muchas horas en enfriarse, tal vez mas de las que nos gustara, eso se soluciona abriendo la puerta para que se enfrie mas rpido, pero tal vez, sea una ventaja si lo fabricamos con una buena estanqueidad para conseguir normalizados de enfriamiento muy lento.

Hacer alguna carcasa como la de la siguiente imagen, no le veo ningn inconveniente, he realizado varias cosas similares, pero tampoco descarto el cubrir toda la superficie con chapa.

La cuestin es como revestir el horno por dentro. Dentro de lo que he ido investigando, hay bsicamente dos tipo de ladrillos, los refractarios de la barbacoa de toda la vida y luego otros casi blancos, que son mucho mas porosos y ligeros, aportando mayor poder de refraccin. Y todava habra un tercer tipo, que son los que utilizan los joyeros cuando sueldan y funden metales con soplete. Estos ltimos creo que son bastante caros.

Dandole vueltas, creo que la manta cermica es la mejor opcin, pero esta el problema de que es muy frgil y que posiblemente las ranuras para las resistencias, no aguanten y estas acaben cayndose. Este problema lo he podido resolver (tericamente) tras ver el rigidizante de Efren Cofine. El rigidizante convencional, es bastante claro, y aunque hace su funcin, en la fragua de gas que veo trabajar ( la de Miquel Segura ) no le veo que tenga mucha consistencia y la manta con el tiempo, acaba desprendindose. Le compre a Efren una botella de su rigidizante ( lo fabrica el mismo ) que esta saturado de slice y la pieza de manta cermica que vi tratada con su producto, era dura como una piedra. La botella blanca es el rigidizante y lo que hay delante, es un trozo de manta tratada con este producto. Dura de cojones.

Entonces, la idea es : La capa mas externa, de manta cermica, siguiente de ladrillo refactario, si puedo conseguir los blancos, mejor, si no de los comunes, dos capas mas de manta cermica y la ultima y mas interior, de manta cermica con las ranuras para las resistencias ya practicadas y tratada posteriormente con el rigidizante. Creo que con esta combinacin de capas, habr mas que suficiente para conseguir un optimo aislamiento y rigidez suficiente para que aguante las resistencias sin ningn problema.

Las resistencias que pretendo utilizar, son estas, que venden como recambio de sus hornos. Aunque se encuentran en varios sitios de internet a buen precio y ya hechas. Potencia entre 2000 y 3000W a 220v.

Las resistencias, tienen la potencia, en funcin del tipo de hilo utilizado y su longitud. Cuando las recibamos, seguramente sern cortas para el recorrido que tenemos pensado, pero se pueden estirar sin problemas, eso si, procurando que todas las espiras queden mas o menos a la misma distancia. A la hora de seleccionar las resistencias, hay que mirar muy bien, la potencia y voltaje que utilizan. Las que pretendo utilizar yo, son de unos 2000W, pero a 110V, lo que significa que necesito dos unidades y conectarlas en serie para poder conectarlas a 220V. Tambien las hay de un solo elemento a 220V, pero son mas raras. Asegurarse de que es lo que compramos.

Creo que con un horno bien aislado, con 2.000W de potencia seria suficiente, aunque he visto habitualmente el utilizar resistencias en torno a los 3.000W. No es mayor problema, pues el horno arranca y para cuando llega a la temperatura, por lo que la nica diferencia, ser que con 2.000W tardaremos mas en llegar a la temperatura, pero el coste en electricidad ser similar. Si queremos mas velocidad, poner mas potencia. Unas resistencias de 4000W, consumen unos 20A a 220V. Aqu ya estamos llegando cerca del limite de la instalacion elctrica de una vivienda normal. Por ello y para no sobre cargar la instalacin de mi casa, he optado por las resistencias de 2000W, si tardan algo mas en calentar, no me preocupa. Eso si, todos los componentes elctricos que utilizare estn calculados para aguantar esos 20A, con el fin de tener una instalacin sobrada de potencia para el consumo que hare.

El volumen interior del horno, va a ser relativamente pequeo. Calculo que unos 10 cm de ancho por 15 de alto y 40 de profundidad. Estas medidas, las obtengo del uso que pretendo darle, que inicialmente es la de templar una o varias hojas de cuchillos de nos mas de 40cm de largo y la posibilidad de utilizar crisoles de un tamao aproximado al de un vaso de agua (250cc aprox) para fundir metales como aluminio 650, cobre 1050, plata 960, bronce 920, todos ellos factibles de fundir por la temperatura que alcanzara el horno, que pretendo sea como minimo de 1.200 grados. Aparte de calentar pastillas de diferentes metales para conseguir Mokume.

El cableado entre las resistencias y el controlador, ser de cable con cubierta de silicona especial para aguatar temperatura, aunque no descarto utilizar otro del que tengo buena provisin y que se utiliza para la instalacion de las luces de neon de los carteles publicitarios, aguanta 20.000V y tiene una cubierta de silicona de casi 8mm. Probare con uno y con otro. Aunque acertaremos seguro con el primero.

Llegados al punto de elegir el controlador de temperatura, tengo que investigar un poquito mas sobre ello, pues existen los mas bsicos que simplemente encienden y apagan las resistencias al llegar a la temperatura seleccionada y otros de un nivel superior en los que puedes programar la curva de calentamiento y de enfriamiento. Puedes decirles que la temperatura seleccionada sean por ejemplo 1.000 grados y que vaya subiendo a 10 grados por minuto y lo mismo para el enfriamiento. Esta cualidad ser muy til para hacer los normalizados, donde interesa que el enfriamiento, sea lento y constante.

Para el contactor, tengo que mirar precios. Pues a mi me molesta mucho el clac, clac de su actuacin, independientemente que de tanto actuar cuando este en la temperatura optima, acabaran chispendose los contactos. He descubierto que existen una especie de reles de estado solido, que hacen la misma funcin que los contactores y que soportan la potencia que se necesita. Estos reles son silenciosos, pues no hay contactos mviles, funcionan a base de diodos, con la particularidad de que algunos modelos, pueden llegar a regular el voltaje que entregan para mantener lo mas fielmente posible la temperatura seleccionada. Pero supongo que sern caros. Tengo mirar el precio y evaluar si la diferencia de precio, me compensa. Que supongo ser que si.

Despues de una larga charla con mi hermano sobre estos temas y mirar y remirar productos, caracteristicas y precios, lo que he encontrado con mejor relacin calidad precio, es esta oferta de ebay 56,50 dolares mas envio: http://cgi.ebay.com/PID-Temperature-Controller-Oven-Thermocouple-SSR-Relay/110594018076?pt=LH_DefaultDomain_0&hash=item19bfeacb1c

Aqu tenemos todo lo necesario para montar el control de temperatura, pero vayamos por partes.

El controlador de temperatura puede tener multiples configuraciones pero como minimo, tiene que ser de 4 digitos y aguantarnos sondas de tipo K hasta 1.300 grados. Puede tener una funcin o varias de rampa de temperatura, lo que significa que podemos decirle que vaya bajando desde 1000 a 0 grados por ejemplo en 10 horas, con lo que podemos programar unos normalizados a nuestro gusto. Tambien pueden tener auto setting control, con lo que se va configurando continuamente para dar de la mejor manera posible, los impulsos que controlan las resistencias. Y por ultimo, pueden tener simplemente contacto para manejar un contactor, o salida SSR para controlar un rele de estado solido.

Estas son las caractersticas del regulador de la foto anterior. A tener en cuenta. Este controlador puede trabajar segn la sonda que pongamos, hasta 1800 grados. En la lnea Working Power nos marca el voltaje y los hercios a los que puede ser alimentado, cualquier fuente de corriente de 85 a 245V de corriente alterna y tanto a 50 como 60Hz. En Europa se utilizan 50Hz en America 60Hz, por lo que este aparato viene preparado para funcionar en cualquier continente. En Control Output, nos indica que tiene una salida para SSR, esta salida que puede ser diferente segn el controlador, nos da un Voltaje de ente 5 y 12V de corriente continua. Este punto es importante ya que tiene que entenderse con el rele de estado solido. El rele acepta un rango de corrientes que suele oscilar entre 3,5 y 32V de corriente continua. Hay que emparejar los componentes, para que uno de, lo que el otro necesita. Por otro lado, dentro del parmetro Display pone que tiene Out1 y Out2, por lo que posiblemente tenga los dos tipos de control de salida, uno para contactor (es solo un interruptor) y la salida SSR que le va enviando al rele, diferentes voltajes para que actue en consecuencia.

Este es un rele de estado solido. Los bornes de potencia L1 y T1 pueden aguantar corrientes de entre 90 y 480V de corriente alterna. Estos son los que cortan y dan la corriente a las resistencias. Los bornes A1 y A2, son los que reciben la seal de control desde el regulador, de 4,5 hasta 32V pero OJO, de corriente continua. Por ello van marcados con un + y un -, hay que respetar la polaridad desde el regulador.

Las sondas que utilizare, sern de tipo K 1300 grados. Para el que quiera saber mas, el siguiente enlace http://es.wikipedia.org/wiki/Termopar

En las imgenes vemos varios tipo de sondas, en la imagen con el fondo verde, por la forma de la punta no es adecuada, pues si tenemos un horno cuyas paredes tienen 15cm de grosor, se nos hace complejo el utilizar esa forma. La que lleva casquillos de cermica, si que es adecuada y probablemente mas precisa que la utiliza un casquillo de acero inoxidable como proteccin, pero en cualquier caso, todas son validas y depender de la comodidad de instalacion el elegir una u otra. Por lo que he descubierto sobre las sondas de temperatura, estas son muy sensibles a cualquier tipo de empalme de los cables, debindose ir con mucho cuidado. Lo ideal seria que los cables fueran continuos desde la punta del termopar hasta la conexin en el regulador de temperatura y eliminar los conectores que llevan para conectar directamente las puntas de los hilos desnudas en los contactos del controlador. Como estos hilos de la sonda, son de diferentes materiales con diferente resistencia elctrica, lo optimo seria eliminar cualquier tipo de conexion intermedia, aunque es un poco rizar el rizo, pues todo el material que se vende esta extensamente probado y los mrgenes de tolerancia, no van a afectar mucho al rendimiento. La cuestin es comprender como funcionan los termopares para saber las posibilidades que tenemos en la construccin de nuestro horno.

El controlador, recibe la seal de temperatura de la sonda, la va comparando con la temperatura que hemos seleccionado y cuando la temperatura dentro del horno pasa de la solicitada, corta la seal de control para apagar la resistencia y cuando la temperatura esta por debajo, vuelve a activar la seal de control. Pero quien corta realmente la corriente de las resistencias, es el contactor o el rele de estado solido. He buscado componentes para que sean capaces de manejar unas resistencias de 4.000W, aunque no pretendo pasar 2.000W en mi horno (vale mas ir sobrado). Para 4.000W que son 20A a 220V, necesitamos de un contactor o rele que nos aguante esos amperios. Comparando precios, el contactor es siempre mas caro que el rele. El contactor, no deja de ser una especie de interruptor, de varios contactos, que tiene una bobina que recibe el impulso de control y activa los contactos de potencia. Es un aparato mecanico, que hace ruido y que con el tiempo (puede ser muchsimo) se acaba estropeando, bien porque se muere la bobina, o por que los contactos estn tan chispeados, que dejan de hacer contacto. Para mi es muy molesto el estar escuchando el (clac, clac, clac, continuo que hacen). Generalmente tienen 3 contactos de potencia, si cada contacto aguanta 20A, se puede ir a unos 60, si por el contrario, cada contacto aguanta 9A, podemos repartir la potencia que necesitamos entre 2 o 3 contactos, costando en ese caso el contactor unos 30. El rele de estado solido, funciona tambin como un contactor, pero no tiene partes mviles. Todo el proceso se hace electrnicamente, por lo que no tenemos ni ruido ni chispeado de contactos. Por el contrario, tiene un solo contacto de potencia en vez de los habituales 3 del contactor. A mi juicio, tiene mas ventajas que el contactor, pues es capaz de dar impulsos muy cortos y rapidos para mantener mas estable la temperatura de las resistencias que el contactor. Una vez que vemos un esquema de las conexiones elctricas, tal vez se nos aclaren algo los conceptos.

Las resistencias,

4600 Watts 240 Volts.

Lo mas recomendable, es comprarlas ya hechas, pero tal vez lo que encontremos no se ajuste a nuestras necesidades, por lo que tambin podemos construrnoslas con un poquito de habilidad, pero lleva realizar unos clculos que ahora no vienen a cuento. Lo primero es determinar la potencia que necesitamos o con la queremos trabajar, en mi caso he elegido unos 2000W, aunque en el mercado lo mas habitual es encontrarlas sobre los 3000W. Por facilidad para el montaje, lo suyo serian dos elementos, como en la siguente imagen. Conseguimos que solo radie calor las paredes laterales, por lo que la temperatura ser mas homognea, si fuese un elemento continuo, tendramos tambin una fuente de calor en la pared trasera, por lo que seguramente habra mas temperatura en el fondo del horno que cerca de la puerta. Es teora, pues si el horno esta bien aislado, se tendra que repartir la misma temperatura por todo el horno,

1 2 3

Se han utilizado tornillos para transmitir la corriente hacia el exterior del horno. 1 union en serie de los dos elementos. 2 y 3 entrada de corriente. Este sistema no acaba de convencerme, yo parase los finales de la resistencia al exterior, haciendo las conexiones 2 y 3 fuera y manteniendo la 1 dentro.

Mas parecido a la siguiente imagen. El color mas apagado de las resistencias cerca de la puerta que se observa en esta imagen, es solamente por la perdida de temperatura al estar la puerta abierta.

Si compramos las resistencias en EEUU, hay que hacer los clculos oportunos. Dado que all, la corriente es de 110V AC normalmente encontraremos resistencias del tipo 1500W a 110V AC con 13,6A. Si juntamos dos en serie, obtendremos 3000W a 220V AC con 13,6A aproximadamente . Si las compramos aqu y encontramos un nico elemento de 3000W, podemos cortarlo por la mitad sin problemas, para hacer la instalacin como 2 elementos independientes.

Aqu podemos ver dos sistemas de conexionado de las resistencias a los cables de corriente. Esta zona de conexin es critica por las temperaturas que puede alcanzar. Se tiene que utilizar obligatoriamente un cable de seccin suficiente para aguantar los amperios que consume la resistencia y sobre todo que tenga recubrimiento de silicona, especifico para aguantar altas temperaturas. La primera imagen utiliza el sistema de tornillos y placa de baquelita exterior, tanto para aislar la corriente como la temperatura.

En este caso, se ha utilizado una regleta de conexin cermica, aislando los finales de las resistencias con canutillos de cermica.

S-ar putea să vă placă și

- Horno EléctricoDocument6 paginiHorno EléctricoMaldeamoresÎncă nu există evaluări

- Como Hacer Una FRAGUA CASERA Con Planos y Manual PDFDocument1 paginăComo Hacer Una FRAGUA CASERA Con Planos y Manual PDFgubemÎncă nu există evaluări

- Diseño de Quemadores de Gas para Hornos de PanaderíaDocument18 paginiDiseño de Quemadores de Gas para Hornos de PanaderíaSergio Pablo RodríguezÎncă nu există evaluări

- Manual de herrería artística pdf gratisDocument3 paginiManual de herrería artística pdf gratisNicolas Cordova33% (12)

- Análisis Térmico para Diseño de Horno Por Convección Forzada para Vitrofusión.Document186 paginiAnálisis Térmico para Diseño de Horno Por Convección Forzada para Vitrofusión.Maru González Gollaz75% (4)

- Cuadernillo de HojalateríaDocument18 paginiCuadernillo de HojalateríaHugo Baldasso100% (5)

- Bobinar Un Motor Monofásico de Fase PartidaDocument20 paginiBobinar Un Motor Monofásico de Fase Partidaeduard_perdomo_1100% (6)

- Prototipo de Una CalderaDocument67 paginiPrototipo de Una CalderaJaelRiosCamaraÎncă nu există evaluări

- Hornos IndustrialesDocument4 paginiHornos Industrialesmartha alonsoÎncă nu există evaluări

- Herreria - Artistica PRECIOSDocument13 paginiHerreria - Artistica PRECIOSaquiels88% (8)

- Combustion HornosDocument24 paginiCombustion Hornoscalosso100% (5)

- Simbologia Electrica de Elementos de Control Industrial Dim AnsiDocument30 paginiSimbologia Electrica de Elementos de Control Industrial Dim AnsiGerson Andrés Aguirre50% (4)

- Calculo de Motores MonofasicosDocument8 paginiCalculo de Motores MonofasicosJairMontiveros100% (2)

- Tipos de QuemadoresDocument11 paginiTipos de QuemadoresFernando Ramirez Cube100% (1)

- Texto TorneriaDocument53 paginiTexto TorneriaRodrigo Silva100% (1)

- Materiales y Herramientas Del BobinadorDocument34 paginiMateriales y Herramientas Del BobinadorEduardo Enriquez100% (1)

- Construye una fresadora CNC de 3 ejes con ArduinoDocument28 paginiConstruye una fresadora CNC de 3 ejes con ArduinoSalva ManceraÎncă nu există evaluări

- Como Hacer Una Sierra Circular de BancoDocument14 paginiComo Hacer Una Sierra Circular de BancoJorge Diaz75% (4)

- Soldadura OxiacetilenicaDocument26 paginiSoldadura OxiacetilenicaCindy Carolina CiroÎncă nu există evaluări

- 15 - Rebobinado Del Motor UniversalDocument8 pagini15 - Rebobinado Del Motor Universalremberto caceres100% (2)

- Informe LicuadoraDocument7 paginiInforme LicuadoraJuan Carlos Pozo80% (5)

- Guia Aea Hasta 10kwDocument60 paginiGuia Aea Hasta 10kwFranciscoPastine0% (1)

- TIPOS DE SOLDADURAS PARA REFRIGERACION - PPSXDocument29 paginiTIPOS DE SOLDADURAS PARA REFRIGERACION - PPSXAfigueroa FigueroaÎncă nu există evaluări

- CalefónDocument20 paginiCalefónDiana Lora100% (3)

- Camas 2021.odpDocument72 paginiCamas 2021.odpRoberto IbarraÎncă nu există evaluări

- Diseño de Horno de Crisol para Fundir AluminioDocument181 paginiDiseño de Horno de Crisol para Fundir AluminioIsmael Veliz100% (1)

- LOGO 230RC: Características y funcionesDocument4 paginiLOGO 230RC: Características y funcionesgfc12345678100% (2)

- Bobinado Inducido 1Document11 paginiBobinado Inducido 1Izas2112100% (2)

- Las Posiciones de SoldaduraDocument4 paginiLas Posiciones de SoldaduraDaniel Tachini100% (1)

- Escuela Universitaria de Oficios Unlp Clase 12 Electricidad Sistema de Puesta A TierraDocument14 paginiEscuela Universitaria de Oficios Unlp Clase 12 Electricidad Sistema de Puesta A TierraFederico Rojas100% (2)

- Catalogo Cocina A Gas LangvieDocument8 paginiCatalogo Cocina A Gas LangvieSandro Mollo ChoqueÎncă nu există evaluări

- Rueda de GinebraDocument6 paginiRueda de GinebraIsabel Restrepo100% (1)

- Bobinado motores eléctricosDocument137 paginiBobinado motores eléctricosalberto_03100% (8)

- Motores monofásicos: conexión y tipos de arranqueDocument3 paginiMotores monofásicos: conexión y tipos de arranqueRoni DominguezÎncă nu există evaluări

- Tipos de Quemadores IndustrialesDocument4 paginiTipos de Quemadores IndustrialesFederico Carlos Espinoza100% (1)

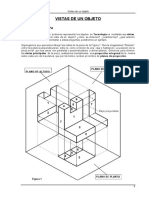

- Vistas de un objeto: Alzado, Planta, Perfil y másDocument8 paginiVistas de un objeto: Alzado, Planta, Perfil y másisrael machicado calleÎncă nu există evaluări

- Fabricacion de Probador de InducidoDocument2 paginiFabricacion de Probador de Inducidowatchmanlee918033% (3)

- Ideas para Construir Un Horno EléctricoDocument16 paginiIdeas para Construir Un Horno EléctricoChiclla Quispe PercyÎncă nu există evaluări

- VitrocerámicaDocument10 paginiVitrocerámicaAngelatedoÎncă nu există evaluări

- TUTORIAL Horno Tratamiento Termico Pablo PeuDocument51 paginiTUTORIAL Horno Tratamiento Termico Pablo PeuGustavo Magalhães100% (3)

- Hornos CeramicosDocument35 paginiHornos CeramicosFrancisco Luis Carreño Laurel50% (2)

- Condensadores electrolíticos: averías por calorDocument7 paginiCondensadores electrolíticos: averías por calorrafael salas munosÎncă nu există evaluări

- Diseño de HornosDocument20 paginiDiseño de HornosLeonardo Hernández CastroÎncă nu există evaluări

- Cómo Hacer Un Calentador Inductivo de Manera Fácil Con El Funcionamiento ExplicadoDocument6 paginiCómo Hacer Un Calentador Inductivo de Manera Fácil Con El Funcionamiento ExplicadoPaul Richard Mamani Mamani0% (1)

- Rectificador de Corriente para Soldadura 676Document15 paginiRectificador de Corriente para Soldadura 676BraulioHenrique100% (3)

- Diseño y Construcción de HornosDocument63 paginiDiseño y Construcción de HornosRené Flores ApazaÎncă nu există evaluări

- Construcción de Una Bobina TeslaDocument26 paginiConstrucción de Una Bobina TeslaRichard SagredoÎncă nu există evaluări

- Circuito Probador de Optoacopladores para La Reparación de Fuentes de TVDocument17 paginiCircuito Probador de Optoacopladores para La Reparación de Fuentes de TVPedro Castro100% (4)

- Sustitución Del Sensor de TemperaturaDocument13 paginiSustitución Del Sensor de TemperaturaLeonardo José SalazarÎncă nu există evaluări

- COMO HACER UN PILAR DE LUZDocument18 paginiCOMO HACER UN PILAR DE LUZJose JujuyÎncă nu există evaluări

- Cómo Conectar Varios Circuitos en Un Tablero SeccionalDocument12 paginiCómo Conectar Varios Circuitos en Un Tablero Seccionaljofer6Încă nu există evaluări

- Diseño e Construcción de HornosDocument20 paginiDiseño e Construcción de HornosMariela Dalinger100% (1)

- Hornos CeramicosDocument35 paginiHornos CeramicosLautaro BaezÎncă nu există evaluări

- Hornos-Ceramicos Por Lautaro FigueroaDocument15 paginiHornos-Ceramicos Por Lautaro FigueroaLautaro BaezÎncă nu există evaluări

- Fabricación equipo ondas escalaresDocument23 paginiFabricación equipo ondas escalaresSantiago Gutierrez100% (6)

- Soldador de Precisión Por Puntos A Descarga CapacitivaDocument38 paginiSoldador de Precisión Por Puntos A Descarga CapacitivadanieltorniÎncă nu există evaluări

- Trabajo de Terma de PuntoDocument10 paginiTrabajo de Terma de Puntoestalin aldair delgado fernandezÎncă nu există evaluări

- Construya Su Propio Generador Ilimitado Electricidad GratisDocument14 paginiConstruya Su Propio Generador Ilimitado Electricidad GratisCarlos OlivellaÎncă nu există evaluări

- Incubadora Nacedora Con Refrigerador Viejo Y MaterDocument25 paginiIncubadora Nacedora Con Refrigerador Viejo Y Mater1111Încă nu există evaluări

- Generador oxhídrico caseroDocument5 paginiGenerador oxhídrico caseroRolling76100% (1)

- Memoria Técnica y Diseño de Las Redes Eléctricas de Distribución de La Primera Etapa PDFDocument2 paginiMemoria Técnica y Diseño de Las Redes Eléctricas de Distribución de La Primera Etapa PDFJorge Enrique TopònÎncă nu există evaluări

- Energy 240 I Energy 240 Fi Energy 1.240 I: Calderas Murales de Gas de Alto RendimientoDocument2 paginiEnergy 240 I Energy 240 Fi Energy 1.240 I: Calderas Murales de Gas de Alto RendimientoKemenyes RobertÎncă nu există evaluări

- Importancia de La Sociedad de La Información y Del Conocimiento en El EcuadorDocument3 paginiImportancia de La Sociedad de La Información y Del Conocimiento en El Ecuadorkevin zambranoÎncă nu există evaluări

- Xlpe 25 NTDocument1 paginăXlpe 25 NTjose espinozaÎncă nu există evaluări

- Caras y Caretas (Buenos Aires) - 6-10-1900, N.º 105Document55 paginiCaras y Caretas (Buenos Aires) - 6-10-1900, N.º 105EMCIEMÎncă nu există evaluări

- Politica InformaticaDocument30 paginiPolitica InformaticaJoyceRGrÎncă nu există evaluări

- Tarea 2 Unidad I - Búsqueda de Información.Document11 paginiTarea 2 Unidad I - Búsqueda de Información.Odaly Abad VillalobosÎncă nu există evaluări

- Proceso AdministrativoDocument2 paginiProceso AdministrativoMarioÎncă nu există evaluări

- TEM: Microscopía electrónica de transmisión para análisis a escala atómicaDocument19 paginiTEM: Microscopía electrónica de transmisión para análisis a escala atómicaHector Javier BurgosÎncă nu există evaluări

- Ejercicios contables de costos y estado de resultadosDocument3 paginiEjercicios contables de costos y estado de resultadosAngela Maria Tovar MarquezÎncă nu există evaluări

- Formato Del Cronograma para Anteproyecto de Residencias 2019-2Document2 paginiFormato Del Cronograma para Anteproyecto de Residencias 2019-2pidoxÎncă nu există evaluări

- Cuadro ComparativoDocument3 paginiCuadro ComparativoMiguel Martínez100% (1)

- Carta Comercial. Formato A4. Modelo de ImpresiónDocument9 paginiCarta Comercial. Formato A4. Modelo de ImpresiónrodgerelmejorÎncă nu există evaluări

- Presupuesto SS - Hh. Nivel 28.5 Corregido 10 2024Document11 paginiPresupuesto SS - Hh. Nivel 28.5 Corregido 10 2024marilynherreraqÎncă nu există evaluări

- 03 Guia Programacion Skyphone 308M4 308M8Document2 pagini03 Guia Programacion Skyphone 308M4 308M8Timoteo Gomez TitoÎncă nu există evaluări

- Taller Sicrometria 2019-1Document2 paginiTaller Sicrometria 2019-1MILTON CÉSAR CARDONA URREGOÎncă nu există evaluări

- p04 Rendimiento de Camiones Cat KomatsuDocument20 paginip04 Rendimiento de Camiones Cat KomatsuVictorManuelÎncă nu există evaluări

- 04 Stulz CompactPlusDX 29 201210es OkDocument59 pagini04 Stulz CompactPlusDX 29 201210es OkgosorioÎncă nu există evaluări

- Proyecto Vazquez-Rodriguez PDFDocument129 paginiProyecto Vazquez-Rodriguez PDFÓscarArandaÎncă nu există evaluări

- Campana lineal CK601IX-A EAN 6948549365614 características filtros ledDocument1 paginăCampana lineal CK601IX-A EAN 6948549365614 características filtros ledJosse Maykol Mundaca VasquezÎncă nu există evaluări

- Historia de La PsicologíaDocument8 paginiHistoria de La Psicologíayolanda montesinosÎncă nu există evaluări

- Servicio de comedor y cafetería BTVDocument62 paginiServicio de comedor y cafetería BTVAxel Chachaqui MamaniÎncă nu există evaluări

- Métodos de Evaluación de Impacto Ambiental PDFDocument7 paginiMétodos de Evaluación de Impacto Ambiental PDFJaime IbarraÎncă nu există evaluări

- Instalación de La Toma de Fuerza I-SHIFT - PV776-89092322SPAMXDocument14 paginiInstalación de La Toma de Fuerza I-SHIFT - PV776-89092322SPAMXRobert Orosco B.Încă nu există evaluări

- Estrategias didácticas para fortalecer el desempeño docente y el rendimiento estudiantilDocument2 paginiEstrategias didácticas para fortalecer el desempeño docente y el rendimiento estudiantilLissette Nataly Hidalgo JofréÎncă nu există evaluări

- CONFIGURACIÓN DE GRBL V0.9docxDocument11 paginiCONFIGURACIÓN DE GRBL V0.9docxLuciano Espinosa100% (1)

- Preguntas Del ExamenDocument8 paginiPreguntas Del ExamensalekmustafaÎncă nu există evaluări

- ArrayList Vs LinkedList Vs TreeSet Vs HashSetDocument2 paginiArrayList Vs LinkedList Vs TreeSet Vs HashSetrogerCBAÎncă nu există evaluări

- Guia Actividades EmpresarialesDocument2 paginiGuia Actividades EmpresarialesAlfredo GarciaÎncă nu există evaluări

- Matriz de Calidad de Cobranzas 2317404Document4 paginiMatriz de Calidad de Cobranzas 2317404Adriana ForeroÎncă nu există evaluări