Documente Academic

Documente Profesional

Documente Cultură

Calculo Caida de Presion Tub Gas

Încărcat de

German DADrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Calculo Caida de Presion Tub Gas

Încărcat de

German DADrepturi de autor:

Formate disponibile

Descripcin del Sistema, Metodologa de Clculo y Diagrama de Flujo

CONTENIDO DE LA MEMORIA TECNICA DESCRIPTIVA DE LA INSTALACION

SEGN PLANOS Nos. 36-94-00-00-16 , 36-94-00-25-01, 36-94-00-20-01, 36-94-00-00-15,

EN LA PLANTA INDUSTRIAL HYLSA S.A. de C.V.

1. DIAGRAMA DE LA RED DE DISTRIBUCION INTERNA DEL GAS NATURAL.

2. OBJETO DE LA INSTALACION Y USO DEL GAS NATURAL.

3. DISEO Y CALCULO DE LA INSTALACION.

4. SISTEMA DE PROTECCION CATODICA.

5. DESCRIPCION DEL SISTEMA DE SEGURIDAD EMPLEADO.

1. - DIAGRAMA DE LA RED DE DISTRIBUCION INTERNA DEL GAS NATURAL.

L O C A L I Z A C I O N C a s e t a d e R e g .M e d . R e g . D i s t . N o . 2 C o n s u m o F E S A 2 - P . E s t . D e R e g . N o . 1 C o n s u m o a c e r i a C o n s u m o V . C o n t . C o n s u m o L a m .

P R E S I O N ( K g / c m ) e n t r a d a a si st e m a s 3 4 1 3 . 9 8 1 3 . 8 9 3 . 5 3 . 5 0 . 0 5 0 . 0 5

T E M P E R A T U R A E N ( o C ) o p e r a c i n 1 5 . 5 5 1 5 . 5 5 1 5 . 5 5 1 5 . 5 5 1 5 . 5 5 1 5 . 5 5 1 5 . 5 5

F L U J O V O L U M E T R I C O e n M . C . S . D . 7 3 8 , 3 4 8 7 3 8 , 3 4 8 6 6 5 , 2 1 3 7 3 , 1 3 5 . 0 0 8 , 0 4 3 . 5 2 1 1 , 2 8 6 . 0 0 5 3 , 8 0 5 . 4 8

F L U J O V O L U M E T R I C O e n M . C . N . D . 7 0 0 , 2 4 9 7 0 0 , 2 4 9 6 3 0 , 8 8 8 6 9 , 3 6 1 7 , 6 2 8 1 0 , 7 0 4 5 1 , 0 2 9

F L U J O V O L U M E T R I C O e n M . C . P . D . 7 7 6 , 4 4 7 7 7 6 , 4 4 7 6 9 9 , 5 3 8 7 6 , 9 0 9 8 , 4 5 9 1 1 , 8 6 8 5 6 , 5 8 2 S IM B O L O G I A

M C S D = M e tr o s C b i c o s E s t a n d a r p o r D a e n l a b a s e d e 1 5 . 5 5 o C y 1 . 0 3 5 6 K g / c m

M C N D = M e t r o s C b i c o s N o r m a l e s p o r D a e n l a b a s e d e 0 o C . Y 1 . 0 3 3 2 K g / c m .

M C P D = M e tr o s C b i c o s P E M E X p o r D a e n l a b a s e d e 2 0 o C . Y 1 K g / c m . Se r v i c io F e s a 2 - P

P la n t a d e r e d u c c i n D i r e c t a .

No t a : E l c o n s u m o d e la s e s t a c i o n e s d e r e g u la c i n ( 1 3 .8 9 4 K g / c m ) E s ta c i n d e

2 + 3 + a c e r i a , v a n s u m a d o s e n l a e s t a c i n d e r e g u l a c i n 6 6 5 , 2 1 3 M C S D R e g u la c i n y

No . 1 y a q u e e s t n e n s e r ie . M e d ic i n .

P r es i n en es e p u n to

( 1 3 .8 9 4 K g / c m )

6 6 5 , 2 1 3 M C S D

C a s e t a d e R e g u l a c i n A c e r ia

y M e d i c i n . R e g i s t r o d e d i s t r i b u c i n N o . 2 ( 3 . 5 K g / c m )

( 3 4 K g / c m ) ( 3 2 .7 3 9 K g / c m ) ( 1 3 .9 8 K g /c m ) ( 4 9 .7 8 p s ig )

( 4 8 3 . 5 9 p s i g ) 7 3 8 , 3 4 8 M C S D ( 2 0 1 .9 7 p s i g ) 8 0 4 3 .5 2 M C S D

( 3 . 5 K g / c m )

1 1 , 2 8 6 M C S D

L o n g i t u d t o t a l 1 , 6 7 3 . 7 0 m e t r o s

E s ta c i n d e

r e g u la c i n N o . 2

E S P E C I F I C A C I O N E S E s ta c i n d e V a c ia d o C o n t i n u o .

P r es i n en es e p u n to r e g u la c i n N o . 1 ( 0 . 0 5 K g /c m )

G A S O D U C T O C O S O L E A C A Q U E - V E N T A D E C A R P IO ( 1 3 .9 6 5 K g / c m ) ( 3 . 5 K g / c m ) 1 1 , 2 8 6 M C S D

U B IC A C I N K m . 6 8 1 + 0 0 0 T R A M O E S P E R A Z A S A N M A R T I N 7 3 , 1 3 5 M C S D 7 3 , 1 3 5 M C S D

L O C A L IZ A C I O N A L N O R T E A U T O P IS T A M E XIC O P U E B L A

P R E S IO N D E D IS E O ( r es i s t en c i a m ec an i c a) 3 5 0 0 0 L b s / p u l g

P R E S IO N D E P R U E B A E F E C T U A D A A 1 2 0 K g / c m E s ta c i n d e

D I A M E T R O N O M IN A L D E G A S O D U C T O : 2 0 3 . 2 m m ( 8 " ) . r e g u la c i n N o . 3

E S P E S O R D E P A R E D : 8 . 1 7 8 8 m m ( 0 . 3 2 2 " ) . ( 3 . 4 9 6 K g /c m ) L a m i n a c i n .

M A T E R IA L : A S T M - A 5 3 g r ad o B eq u i val en t e a P I 5 L G r ad o B 5 3 , 8 0 5 . 4 8 M C S D ( 0 . 0 5 K g /c m )

L O N G I T U D A P R O XI M A D A ; 1 6 7 3 .7 0 m et r os . 5 3 , 8 0 5 . 4 8 M C S D

C A S E T A D E R E G U L A C IO N Y M E D IC I O N

T IP O E SC L A S E A N S I 6 0 0 #

C A P A C ID A D M A XI M A : 2 '2 6 5 ,3 4 6 M C S D .

C A P A C ID A D M A XI M A S O L I C IT A D A 1 '3 3 0 ,5 0 0 M C S D .

P I C O N O R M A L : 7 5 0 , 0 0 0 M C S D .

C O N S U M O N O R M A L : 7 3 8 ,3 4 8 M C S D .

D E P R O C E S O

D I AG R AM A D E F L U J O

H Y L S A P L AN T A P U E B L A

M R - 1

1 2 3 5 4

1

2

3

4

5

M R - 3

M R - 1

G

A

S

O

D

U

C

T

O

7

6

2

m

m

(

3

0

P

U

L

G

A

D

A

S

)

N

O

M

I

N

A

L

C

O

S

O

L

E

A

C

A

Q

U

E

-

V

E

N

T

A

D

E

C

A

R

P

I

O

T

R

A

M

O

E

S

P

E

R

A

N

Z

A

S

A

N

M

A

R

T

I

N

M R - 5

6

6

E s t a c i n d e

m e d i c n y

d is t r ib u c i n

a F E SA 2 - P .

M R - 4

4 5 6

7

7

7

N o. d e c or r i en t e

G A S N A T U R A L

R E D I N T E R N A

2. OBJETO DE LA INSTALACION Y USO DEL GAS NATURAL.

El objeto de la instalacin es suministrar el gas natural en cada uno de los puntos de consumo

en la presin adecuada y con capacidad suficiente en su demanda mxima.

A continuacin se presenta una breve descripcin del uso que se le da al gas natural:

Como se muestra en el diagrama de flujo anterior, nos vamos a referir a los puntos que ah se

sealan.

La reduccin del mineral de hierro (punto 3), bsicamente xido de fierro Fe

2

O

3

conocido

tambin como hematita, ocurre al hacer pasar a travs del mineral una corriente de gases

reductores calientes, hidrgeno y monxido de carbono, que reaccionan con el oxgeno del

mineral, dejando libre el fierro metlico y como subproductos vapor de agua y dixido de

carbono.

Las reacciones de reduccin son las siguientes:

3H

2

+ Fe

2

o

3

2Fe + 3H

2

O

3CO + Fe20

3

2Fe + 3CO

2

La produccin de gases reductores se realiza en un equipo conocido como Horno Reformador

en el cul, utilizando como materia prima Metano y vapor de agua calentados a alta temperatura

en la presencia de un catalizador se logra producir las siguientes reacciones de reformacin:

CH

4

+ H

2

0 3H

2

+ CO

CO + H

2

0 H

2

+ CO

2

Como ocurre en casi todos los procesos, la reformacin no es 100% completa por lo que en el

gas producto del reformador se tiene un contenido de 3 a 5 % de CH

4

conocido comnmente

como fuga de metano.

Adicionalmente al trabajo de reduccin desarrollado por los gases reductores calientes

alimentados al reactor, reacciones de reformacin y craqueo ocurren en la zona de enfriamiento

del reactor de lecho mvil, gracias a la alimentacin de gas natural en esta etapa del proceso.

Subsecuentemente, adems de las reacciones de reduccin mencionadas en el prrafo inicial,

tambin ocurre la reduccin del xido de fierro con carbn 2C + 2Fe O Fe

2

+ 2CO

produciendo CO que a su vez reacciona con el Hidrgeno para generar CH

4

(Metanacin).

Las reacciones de craqueo y carburacin son las siguientes:

CH

4

2H

2

+ C

2CO + 3Fe Fe

3

C + CO

2

C + 3Fe Fe

3

C

De esta manera, adems de completar el trabajo de reduccin iniciado en la seccin de

reduccin del reactor, tambin se realiza la depositacin de carbn requerido por el producto. Al

igual que sucede en el reformador, el proceso dentro del reactor no es 100% eficiente dando

como subproducto una corriente de gases inertes y vapor de agua productos de la reaccin,

mezcla comnmente conocida como gas de cola o de desperdicio.

Adems de las reacciones de reduccin, dentro del reactor ocurren tambin reacciones de

metanacin, es decir, de produccin de metano a partir de hidrgeno y monxido de carbono

dada la naturaleza reversible de la reaccin de reformacin.

3H

2

+ CO CH

4

+ H

2

O

Este metano producido dentro del reactor, aunado al que no alcanz a reaccionar, hacen

inevitable la presencia de metano en el gas de cola.

Aunque la operacin y control de los hornos es mucho ms sencilla utilizando gas natural como

combustible, dada la necesidad de eficientisar el uso de los energticos, la planta de reduccin

directa tiene incorporado sistemas de combustin que permiten el aprovechamiento del gas de

cola como combustible.

En este punto se dividen las corrientes en tres sistemas de baja presin siendo el del punto 5, 6 y

7, el punto 5 corresponde al rea de Aceracin, en este punto el uso bsicamente del gas

natural es para calentamiento de equipos a muy alta temperatura, el uso del gas natural se divide

en dos reas siendo en uno de ellos para mantener las ollas calientes, estas ollas son en donde

va a ser recibido el acero en forma liquida a muy alta temperatura para que de ah sea

transportado el acero lquido del rea de fundicin a la mquina de Colada Continua punto No.

6, en esta mquina tambin se usa el gas natural y es para poder tener el material refractario

(distribuidor) caliente para poder recibir el acero lquido a temperatura de los 1540 oC. de ah

pasa el acero en forma liquida a los moldes donde se va a iniciar la solidificacin del acero y

pasar a formar la llamada palanquilla o billet.

Como se menciono en el prrafo anterior, el uso del gas pasa al punto 7 y es bsicamente para el

horno de recalentamiento. La operacin de este horno es para poder recalentar las palanquillas o

billet a una temperatura en el que este material puede ser enviado al tren de laminacin que es

donde va a tener su forma final en diferentes productos tales como alambrones, varillas, Etc., de

diferentes medidas.

3. DISEO Y CALCULO DE LA INSTALACION.

3.1. - Especificaciones y datos generales.

Todas las vlvulas que se usan en el gas natural estn en lugares accesibles para el manejo y

control de las mismas.

Toda la tubera area est soportada adecuadamente y est de tal forma que permite efectuar el

mantenimiento adecuado al equipo instalado, los claros de la tubera son los siguientes.

7.62 metros sobre lneas frreas

7.62 metros sobre calles

2.13 metros sobre plataformas y pasillos

7.62 metros sobre lugares abiertos

Toda la tubera enterrada, est protegida y cubierta con esmalte bituminoso y alquitrn de hulla

y fibra de vidrio. Toda la tubera que pasa debajo de los caminos est enterrada a una

profundidad de 1.25 metros, y protegida con tubera de acero.

3.2. - Expansin y Flexibilidad.

Se previ la suficiente flexibilidad para que en la expansin trmica de la tubera no afecte al

sistema.

3.3. - Conexiones que se usaron para la tubera.

Para dimetros mayores de 63.5 mm. (2 ) las juntas estn biseladas y soldadas, para

dimetros de 50.4 mm. (2) y menores son roscadas excepto en casos especiales. Todos los

materiales y mtodos de construccin para tuberas se siguieron los Estndares de la ASME B-

31.8. (Sistemas de tubera de conduccin y distribucin de gas. Secciones 833, y 841.13).

3.4. - Clculo de la fatiga circunferencial en las paredes del tubo de acero debido a la presin

interior del fluido.

Para determinar la fatiga circunferencial del material en una tubera debido a la presin interior

de un fluido, deber imaginarse que el tubo es cortado por una seccin diametral horizontal

segn la figura siguiente:

Considerando la parte superior de la seccin del tubo como cuerpo libre se tiene representada la

tubera con la presin manomtrica interior como p y r el radio interior de la tubera, la

fuerza que acta en un elemento de tubo con una longitud L determinada por dos secciones

radiales adyacentes p L r d donde en el ngulo correspondiente a este elemento.

Tomando la suma de las componentes verticales de las fuerzas actuantes en cada elemento se

obtendr la ecuacin de equilibrio siguiente:

2 P = 2 p L r sen d

P = p L r

La fatiga circunferencial se obtiene dividiendo la fuerza P por el rea de la seccin recta del

elemento de tubo.

S

y

= P = pLr = p r = p d

A L T t 2 t

De donde:

Sy = Fatiga circunferencial en la pared del tubo en Kg /cm.

P = Presin manomtrica dentro del tubo en Kg / cm

d = Dimetro interior del tubo en cm

t = Espesor de la pared del tubo en cm

D A T O S.

Considerando para este clculo la tubera donde se inicia la distribucin del gas natural para la

empresa denominada HYLSA, S.A. DE C.V., localizada en el estado de Puebla, Municipio

de Xoxtla. La tubera para la distribucin del gas natural a esta planta es de un dimetro inicial

de 203.4 mm. (8) dimetro nominal de cdula estndar de acuerdo con la denominacin del (

ASTM grado B31.8 Steel Pipe Nominal Wall Thickness Designation.) con un espesor de

pared de 8.178 mm. ( 0.322) y un dimetro interior de (7.981) 202.71 mm. esta tubera

esta construida de acero al carbn soldada con resistencia elctrica que corresponde al API 5

LX-52 grado B siendo el esfuerzo a la cedencia de 2461.32 Kg. /cm ( 35,000 Lbs/Plg )

segn el estndar de tubera americano ASME B 31.8.

La presin de diseo para esta tubera se determina d acuerdo con la frmula anterior.

P = 2 Sy t = 2x2461.32x.817 = 198.60 Kg. /cm.

d 20.27

Siendo la fuerza actuante por unidad de longitud de tubera.

P = p L r = 198.6 x 1 x 20.27 = 2012.81

2

La presin manmetrica del gas natural dentro de la empresa HYLSA, S.A. DE C.V. es de

14.00 Kg /cm. Siendo la fuerza por unidad de longitud de:

P = p L r = 14.00 x 1x 20.27= 141.89

2

Este esfuerzo en proporcin representa un factor de seguridad de:

F.S. = 2012.81 = 14.18

141.89

Lo cual se demuestra que la tubera que se tiene instalada esta dentro de los limites de

seguridad en lo que respecta a la presin del gas.

Las fatigas circunferenciales de las otras tuberas se pueden determinar de la misma manera, ya

que las presiones del gas natural son mas reducidas como se muestran en los planos Nos. 36 94

00 00 16, 36 98 00 31 04, UPG 2515, 36 94 00 00 15, 36 94 00 2001.

3.5. - La derivacin de la formula para el esfuerzo longitudinal S

x

se har basndose en la

similitud de la tubera como un cilindro de extremos cerrados.

Supngase que la figura representa una seccin de un cilindro con extremos cerrados. La

fuerza total que acta contra cada extremo del cilindro es:

F = p d

4

En donde p es la presin manometrica en el interior del cilindro la fuerza F es

distribuida sobre un rea de metal en la pared del cilindro igual a:

A = D - d

4 4

A continuacin se tiene que la fatiga S

x

del material es:

S

x

= F = P d

A D - d

Siendo: S

x

= Fatiga longitudinal en la pared del tubo en Kg /cm

P = Presin manomtrica dentro del tubo en Kg/cm

d = Dimetro interior del tubo en cm

D = Dimetro exterior del tubo en cm

En los datos de nuestro calculo tenemos:

P = 14.00 Kg /cm

d = 20.27 cm.

D = 21.90 cm.

Substituyendo estos valores en la formula anterior se obtendr la fatiga longitudinal a la cual

trabaja el tubo.

S

x

= 14.00 x 20.27 = 83.68 Kg /cm

21.90 - 20.27

El lmite de fatiga para un tubo de acero es de 1780 Kg /cm. ( 25,300 Lb /pg ) segn el

estndar Americano ASA Code B- 31.8. demostrndose en esta forma que no se presenta

riesgo alguno.

3.6. - Capacidad de conduccin de tuberas.

Actualmente, PEMEX suministra el gas natural desde el gasoducto que viene desde Ciudad

PEMEX (Tabasco) y que esta instalado en el lado norte de la autopista Mxico-Puebla conocido

como gasoducto Cosoleacaque Venta de Carpio en el tramo de Esperanza - San Martin en el

Km. 681+000, este punto esta localizado a 320.48 metros de la barda norponiente de HYLSA

S.A. de C.V. , donde existe un registro en el cual est instalada la vlvula troncal de 8" de

dimetro RTJ 600 Lbs. (GPS 58,1C 0G) y de ah esta conectada la tubera de 8" con bridas de

8" tipo RTJ de 600 Lbs. de acuerdo a normas ASTM B-16.5 y ASME B-16.9. Cuya trayectoria

es paralela a la barda poniente de HYLSA S.A. de C.V, con una longitud total desde el punto de

conexin al gasoducto de 30" hasta la caseta de regulacin y medicin de 1673.70 metros de

los cuales 1353.22 metros estn dentro de los terrenos de la empresa.

La presin de suministro es de 34 Kg/cm y la presin regulada de salida es de 14 Kg/cm , la

distribucin interna a la empresa de Hylsa S.A. de CV. se realiza por medio de una estacin de

regulacin y medicin de gas natural, teniendo esta dos cabezales principales de regulacin de

gas natural de 8" de dimetro ( pleno flujo ) y un cabezal de 3' de dimetro ( flujo mnimo ).Se

puede apreciar en el plano no. 36-94-00-00-16 anexo.

A continuacin se muestra el clculo de flujo de la tubera de gas natural.

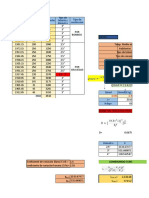

Clculo de flujo en tuberas para gas natural

HYLSA PLANTA PUEBLA

1.0 Composicin del gas natural

Frmula Fraccin % Vol.

CH4 85.05

C2H6 10.25

C3H8 2.88

nC4H10 0.13

iC4H10 0.17

CO2 0.07

N2 1.45

Total 100.00

2.0 Datos de diseo para flujo en tuberas.

Variable U. Mtricas Valor U. Inglesas Valor

Presin de entrada Kg/cm2 34 PSIG 483.592200

Presin de salida Kg/cm2 30 PSIG 426.699000

Presin atmosfrica Kg/cm2 0.798 PSIG 11.350193

Presin cond. normal Kg/cm2 1.033 PSIA 14.70

Presin cond. estndar Kg/cm2 1.036 PSIA14.73

Temperatura de operacin C 15.556 F 60.00

Temperatura cond. normal C 0.000 F 60.00

Temperatura cond. estndar C 15.556 F 60.00

Dimetro nominal Mm 202.7174 pulgadas 7.981

2.1 Datos de clculo

Constante R gas natural 79.1

Presin absoluta P 494.942393 PSIA

Temperatura de operacin 520.0008 R

Temperatura cond. normal 492 R

Temperatura cond. estandar 520.0008 R

Con el calculo anterior se demuestra que el sistema tiene capacidad sobrada para la conduccin

del volumen que es 750,000 MCSD, debido al tamao de la tubera y la presin suministra

contra la requerida.

Los clculos a las condiciones marcadas anteriormente proporcionan un volumen de

1,390,527.143 MCSD= Metros cbicos estndar por da, la base de esta medida es 1.033

Kg/cm y a 15.55 oC.

Con el clculo anterior se muestra la capacidad de conduccin apreciando que la cada de

presin a travs de la tubera de 8" de dimetro esta sobrada ya que nos da un valor de 16.175%

para el volumen de 1'394,132.143 MCSD (metros cbicos estndar por da, a una presin base

de 1.0335 Kg/cm (14.73 psi) y a una temperatura de 15.55 C (60 F).

2.2 Diagrama:

Cabezal 8" Ced.Std. Cabezal

Entrada P1 P2 Salida

L=1674 m 1.03788 millas

Sg= 0.602

Lm= 1.04 millas

P'1= 494.942393 PSIA

P'2= 438.049193 PSIA

Z= 0.970000

2.4 Formula Aplicada ecuacion de Weymouth

Sustituyendo Valores

Q = 49105770.79 SCFD

Pies Cubicos Estandares por dia

Q = 1390527.143 MCSD

Metros Cbicos Estandares por da.

W = 2532496.628 Lb

m

/Dia

1

1

]

1

,

_

Z T L S

P P

d

P

T

Q

avg m g b

b

* * *

) ' ( ) ' (

* * 5 . 433

2

2

2

1 667 . 2

Con el clculo anterior se muestra la capacidad de conduccin apreciando que la cada de

presin a travs de la tubera de 8" de dimetro esta sobrada ya que nos da un valor de 3.981%

para el volumen de 750,000 MCSD (metros cbicos estndar por da, a una presin base de

1.0335 Kg/cm (14.73 psi) y a una temperatura de 15.55 C (60 F).

Frmula de Spitzglass

En sistema mtrico decimal

Plano 36-94-00-20-01

Calculo a volmen PICO.

Flujo de GN Q1' 750000.000 MCSD

Longitud de la tubera L1' 1674.000 m

Dimetro interior de la tubera d1' 202.717 mm 7.981 "

Gravedad especifica del gas S' 0.602 aire=1

Presin inicial P1' 34.000 Kg/cm2

Constante de dimetro interior K 138.400

Presin Final P2' 32.698 Kg/cm2

Cada de Presin 3.981%

NATURAL DESDE EL GASODUCTO DE PEMEX DE 30' DE DIAMETRO A LA

EMPRESA DE HYLSA S.A. DE C.V. ATRAVEZ DE TUBERIA DE 8" DE DIAMETRO.

CALCULOS DE CAIDAS DE PRESION EN SISTEMA DE SUMINISTRO DE GAS

Con el clculo anterior se muestra la capacidad de conduccin apreciando que la cada de

presin a travs de la tubera de 8" de dimetro esta sobrada ya que nos da un valor de 3.851%

para el volumen de 738,348 MCSD (metros cbicos estndar por da, a una presin base de

1.0335 Kg/cm (14.73 psi) y a una temperatura de 15.55 C (60 F).

4.- TIPO DE PROTECCION CATODICA.

La proteccin catdica es del tipo de CORRIENTE IMPRESA

Frmula de Spitzglass

En sistema mtrico decimal

Plano 36-94-00-20-01

Calculo a volmen NORMAL.

Flujo de GN Q1' 738348.000 MCSD

Longitud de la tubera L1' 1674.000 m

Dimetro interior de la tubera d1' 202.717 mm 7.981 "

Gravedad especifica del gas S' 0.602 aire=1

Presin inicial P1' 34.000 Kg/cm2

Constante de dimetro interior K 138.400

Presin Final P2' 32.739 Kg/cm2

Cada de Presin 3.851%

EMPRESA DE HYLSA S.A. DE C.V. ATRAVEZ DE TUBERIA DE 8" DE DIAMETRO.

CALCULOS DE CAIDAS DE PRESION EN SISTEMA DE SUMINISTRO DE GAS

NATURAL DESDE EL GASODUCTO DE PEMEX DE 30' DE DIAMETRO A LA

5. DESCRIPCION DEL SISTEMA DE SEGURIDAD EMPLEADO.

a) Toda la tubera est protegida en los cruces de lneas de ferrocarril por medio de

tubos protectores, para evitar recibir esfuerzos adicionales, este tubo protector estar

aislado de la tubera mediante aisladores especiales.

b) Toda la tubera est protegida contra la corrosin por medio de rectificadores.

c) En los codos donde existe desbalance de fuerzas ocasionado por el paso del gas se

les colocaron bases de concreto para evitar se mueva la tubera.

d) Toda la tubera que est enterrada est protegida con esmalte bituminoso, Felpa de

vidrio, para evitar el contacto con la tierra corrosiva.

e) Seguridad empleada para mantener una presin del gas natural dentro de los limites

necesarios para el buen funcionamiento de los quemadores y aparatos de consumo,

esta seguridad se obtiene por medio de vlvulas automticas de alivio descritas en

cada una de las estaciones de regulacin de presin.

f) Toda la tubera que est instalada a la intemperie, est pintada con pintura

anticorrosiva y del color adecuado.

g) Todas las tuberas que suministran el gas natural fueron probadas con un mnimo de

presin de 1 veces, a la cual trabajan las tuberas.

h) Toda la planta siderrgica estar protegida contra incendio por medio de una red de

agua, e hidratantes.

i) Toda la planta est protegida con extinguidores adecuados.

S-ar putea să vă placă și

- Generalidades GasesDocument21 paginiGeneralidades GasesCarlos Andrés PereaÎncă nu există evaluări

- Tabla Hunter y Velocidades PermisiblesDocument6 paginiTabla Hunter y Velocidades PermisiblesJosé YepizÎncă nu există evaluări

- Marcelo Cortes Instalaciones A Gas Gasco Junio 2013 PDFDocument25 paginiMarcelo Cortes Instalaciones A Gas Gasco Junio 2013 PDFAliceÎncă nu există evaluări

- Copia de 103834976 Memoria de Calculo de La Instalacionde GasDocument9 paginiCopia de 103834976 Memoria de Calculo de La Instalacionde GasMildner NietoÎncă nu există evaluări

- Calculo de Red Contra Incendio Metodo MecanicoDocument8 paginiCalculo de Red Contra Incendio Metodo Mecanicojohana6474Încă nu există evaluări

- Catalogo FosaDocument24 paginiCatalogo Fosalozarom00050% (2)

- Instalaciones Ii: Módulo 1 - Sala de MáquinaDocument13 paginiInstalaciones Ii: Módulo 1 - Sala de MáquinaVentazarate GeneralÎncă nu există evaluări

- NOM-130-ECOL-2000 para Voz y DatosDocument7 paginiNOM-130-ECOL-2000 para Voz y DatosChuy DíazÎncă nu există evaluări

- Memoria de Calculo Gas LP 4303Document9 paginiMemoria de Calculo Gas LP 4303Efrain CorroÎncă nu există evaluări

- Memoria de GasDocument4 paginiMemoria de GasIsmaelChamuAlonzo100% (1)

- Captura de Pantalla 2022-05-09 A La(s) 10.49.05 A.M.Document23 paginiCaptura de Pantalla 2022-05-09 A La(s) 10.49.05 A.M.AbrahamÎncă nu există evaluări

- Manual Cpf18 Cpf11 Cpf6.5Document5 paginiManual Cpf18 Cpf11 Cpf6.5Antonio Aguirre SanchezÎncă nu există evaluări

- Calculo Piscinas TermicasDocument191 paginiCalculo Piscinas TermicasRogero Mar CÎncă nu există evaluări

- 22c Apunte Protecci N Contra IncendiosDocument3 pagini22c Apunte Protecci N Contra IncendiosHernan Toro ContrerasÎncă nu există evaluări

- Termotanque-Requerimiento de Agua CalienteDocument1 paginăTermotanque-Requerimiento de Agua CalienteCarlos Fernando Borja RomeroÎncă nu există evaluări

- ML-FT-017 Gabinetes para Hidrante PDFDocument1 paginăML-FT-017 Gabinetes para Hidrante PDFRicardo Escobedo GomezÎncă nu există evaluări

- Cap 4 Diseño de InstalacionesDocument14 paginiCap 4 Diseño de InstalacionesPedro Montes100% (1)

- Informacion Tecnica Coladera Tuberia HDPDocument15 paginiInformacion Tecnica Coladera Tuberia HDProdolfoch666Încă nu există evaluări

- Apunte Gas NaturalDocument8 paginiApunte Gas NaturalTefi Brancher100% (1)

- Pasos para Crear Planos en AutoCADDocument16 paginiPasos para Crear Planos en AutoCADGIUSEPPE SAPALLANAY GOMEZÎncă nu există evaluări

- Gas Natural 1Document30 paginiGas Natural 1Martin Chimenti - ARO SAÎncă nu există evaluări

- MIG-701 - DTI GAS LP ComentadoDocument1 paginăMIG-701 - DTI GAS LP ComentadoAlonso DIAZ100% (1)

- Calculo de SanitariasDocument10 paginiCalculo de SanitariasLuis AgipÎncă nu există evaluări

- Memoria-Descriptiva GN SAULDocument16 paginiMemoria-Descriptiva GN SAULJorge Teves Diaz100% (1)

- NTC - 3631 - 3A PDFDocument27 paginiNTC - 3631 - 3A PDFLisbey AguirreÎncă nu există evaluări

- Instalacion Bajo Tierra de Las Tuberia de Polietileno A Presion PDFDocument5 paginiInstalacion Bajo Tierra de Las Tuberia de Polietileno A Presion PDFcalidad1340100% (1)

- Memoria Descriptiva de Instalaciones Hca, San, PLV, Riego, Gas LP, Pci MeridaDocument36 paginiMemoria Descriptiva de Instalaciones Hca, San, PLV, Riego, Gas LP, Pci MeridaSalvador Medina Chavarin100% (2)

- Manual Instalaciones GLP Cepsa IDocument150 paginiManual Instalaciones GLP Cepsa IDiego A Zenteno Soto100% (1)

- Tablas - Gas LPDocument7 paginiTablas - Gas LPJesus Alfredo Olachea Garcia100% (1)

- Memoria Descriptiva-Gas-AcervoDocument25 paginiMemoria Descriptiva-Gas-AcervoSalvador Medina Chavarin100% (1)

- Manual de Instalacion de Tuberias Linea GasDocument33 paginiManual de Instalacion de Tuberias Linea GasAnonymous hARV7OSw4100% (1)

- Calculo de Conducto de Humos EvacuacionDocument4 paginiCalculo de Conducto de Humos EvacuacionJulio SolórzanoÎncă nu există evaluări

- Calculos de GAS FRANCISCODocument5 paginiCalculos de GAS FRANCISCOErnesto Avalos GarcíaÎncă nu există evaluări

- Datos Hidrologia Benito SalasDocument7 paginiDatos Hidrologia Benito SalasEnrique CruzÎncă nu există evaluări

- 7 Calculo de Lineas de Gas y Su ReglameDocument10 pagini7 Calculo de Lineas de Gas y Su Reglamealdomendez64Încă nu există evaluări

- Desague PluvialDocument12 paginiDesague PluvialYimmy FigueroaÎncă nu există evaluări

- Transferencia de Calor ModificadoDocument12 paginiTransferencia de Calor ModificadoOscielSanchezÎncă nu există evaluări

- Manual de instalaciones domiciliarias de ga: Basado en normativa argentinaDe la EverandManual de instalaciones domiciliarias de ga: Basado en normativa argentinaEvaluare: 4 din 5 stele4/5 (1)

- Instalación de GasDocument17 paginiInstalación de GasNatalia RodriguezÎncă nu există evaluări

- Manual Técnico Ital Vinil - MembreteDocument49 paginiManual Técnico Ital Vinil - MembreteSERGIO CICCHITTIÎncă nu există evaluări

- Memoria Descriptiva Marsamo Open PlazaDocument12 paginiMemoria Descriptiva Marsamo Open PlazaNelson Peña MonroyÎncă nu există evaluări

- Diseño de Agua CalienteDocument16 paginiDiseño de Agua CalienteAlexis GuamánÎncă nu există evaluări

- Colores GasesDocument4 paginiColores GasesIvan FonsecaÎncă nu există evaluări

- Instalaciones de GasDocument8 paginiInstalaciones de GasRosmery Tamayo Gutiérrez100% (2)

- Lista de Precios Anwo 2019 - 2020 (Digital)Document156 paginiLista de Precios Anwo 2019 - 2020 (Digital)Carlos CortezÎncă nu există evaluări

- Agua CalienteDocument27 paginiAgua CalienteMarco QuitoÎncă nu există evaluări

- Extracción Monoxido JF - Leon de La FuenteDocument15 paginiExtracción Monoxido JF - Leon de La FuentesylvanusfimÎncă nu există evaluări

- Areas DuctosDocument5 paginiAreas DuctosJose QuiroaÎncă nu există evaluări

- Informe de Mantenimiento Preventivo de Sistema de Presion ConstanteDocument9 paginiInforme de Mantenimiento Preventivo de Sistema de Presion ConstanteNEliana PlpÎncă nu există evaluări

- Ciudad Mayakoba - Reglamento de ConstruccionDocument109 paginiCiudad Mayakoba - Reglamento de ConstruccionGustavo MuñozÎncă nu există evaluări

- Montante GasDocument1 paginăMontante Gassdg_moriÎncă nu există evaluări

- GLP GasDocument18 paginiGLP GasJefferson100% (1)

- Apunte de Seleccion de Sistemas de CalefaccionDocument5 paginiApunte de Seleccion de Sistemas de CalefaccionRocioÎncă nu există evaluări

- 2 - Tipos de CalderasDocument60 pagini2 - Tipos de CalderasDavid Aquino AlcántaraÎncă nu există evaluări

- Instalacion de GasDocument9 paginiInstalacion de GasIbon Camacho Gelista100% (1)

- 4 - MetradosDocument40 pagini4 - MetradosCha S PVÎncă nu există evaluări

- HTHP2 32 PDFDocument3 paginiHTHP2 32 PDFSERGIO LAREUÎncă nu există evaluări

- Esquema Eslectrico Planta Enfriadoras ROCA YORK LCA 25Document12 paginiEsquema Eslectrico Planta Enfriadoras ROCA YORK LCA 25Jesus JimenezÎncă nu există evaluări

- CarwashDocument11 paginiCarwashMario Arturo CazarezÎncă nu există evaluări

- PRACTICA 4 Peso UnitarioDocument25 paginiPRACTICA 4 Peso Unitarioedy AryÎncă nu există evaluări

- Estimacion Empirica R CerramientosDocument6 paginiEstimacion Empirica R CerramientosGerman DAÎncă nu există evaluări

- APUNTES He1 Aplicacion Practica Accion IVDocument41 paginiAPUNTES He1 Aplicacion Practica Accion IVGerman DAÎncă nu există evaluări

- Importancia de Las Presiones y TempDocument11 paginiImportancia de Las Presiones y TempGerman DAÎncă nu există evaluări

- Importancia de Las Presiones 10Document1 paginăImportancia de Las Presiones 10German DAÎncă nu există evaluări

- Importancia de Las Presiones 11Document1 paginăImportancia de Las Presiones 11German DAÎncă nu există evaluări

- Importancia de Las Presiones 6Document1 paginăImportancia de Las Presiones 6German DAÎncă nu există evaluări

- Importancia de Las Presiones 9Document1 paginăImportancia de Las Presiones 9German DAÎncă nu există evaluări

- Agenda Del Constructor - Compendio de Formulas para Ingeniería - Ing. Octavio MontesDocument105 paginiAgenda Del Constructor - Compendio de Formulas para Ingeniería - Ing. Octavio MontesGerman DAÎncă nu există evaluări

- Calculos de Diseno de DuctosDocument40 paginiCalculos de Diseno de DuctosGerman DAÎncă nu există evaluări

- Importancia de Las Presiones 8Document1 paginăImportancia de Las Presiones 8German DAÎncă nu există evaluări

- Grilletes Crosby - En.esDocument21 paginiGrilletes Crosby - En.esGerman DAÎncă nu există evaluări

- Diseno de Vigas EstructuralesDocument114 paginiDiseno de Vigas EstructuralesGerman DAÎncă nu există evaluări

- Diseà o Sismorresistente de Construcciones de AceroDocument71 paginiDiseà o Sismorresistente de Construcciones de AceroAllan Howard Fernandez100% (1)

- Análisis MecánicoDocument2 paginiAnálisis MecánicoGerman DAÎncă nu există evaluări

- Instalación y Calculo de Contrapesos Andamios ColganteDocument2 paginiInstalación y Calculo de Contrapesos Andamios ColganteGerman DAÎncă nu există evaluări

- Agenda Del ConstructorDocument105 paginiAgenda Del ConstructorGerman DAÎncă nu există evaluări

- Chimeneas Industriales AutoportantesDocument20 paginiChimeneas Industriales AutoportantesGerman DAÎncă nu există evaluări

- Practica 1 FluidosDocument7 paginiPractica 1 FluidosCristhian CachicatariÎncă nu există evaluări

- Unidad 4 - Balance Energía MecánicaDocument7 paginiUnidad 4 - Balance Energía MecánicaPaez LamaÎncă nu există evaluări

- Ejercicio Práctico CementacionDocument32 paginiEjercicio Práctico CementacionBrain J PérezÎncă nu există evaluări

- Anexo 1 Preguntas Fase 3Document7 paginiAnexo 1 Preguntas Fase 3Yobany Alexander RamírezÎncă nu există evaluări

- Aire Acondicionado No Enfria Causas y Soluciones PDFDocument46 paginiAire Acondicionado No Enfria Causas y Soluciones PDFanderzurdo100% (1)

- PROBLEMAS EXAMEN CyRHOM - REACCIONES SIMPLES - MLHPDocument5 paginiPROBLEMAS EXAMEN CyRHOM - REACCIONES SIMPLES - MLHPLuis Alberto Domínguez MendozaÎncă nu există evaluări

- Sesion 8Document13 paginiSesion 8Arantxa SolorzanoÎncă nu există evaluări

- EULERDocument22 paginiEULERJuanse BerenguerÎncă nu există evaluări

- Analisis y Diseño de Tuberias SimplesDocument33 paginiAnalisis y Diseño de Tuberias SimplesJuan Fernando Camacho HenaoÎncă nu există evaluări

- PM No.10.0.04 Carga, Descarga y Manejo de Carro-TanquesDocument34 paginiPM No.10.0.04 Carga, Descarga y Manejo de Carro-TanquesAndres ParedesÎncă nu există evaluări

- Seguridad Contra Incendios Equipos de Oxiacetileno CasDocument9 paginiSeguridad Contra Incendios Equipos de Oxiacetileno CasLicenciado Carlos Alberto LestónÎncă nu există evaluări

- Práctica Calificada 2-ADocument4 paginiPráctica Calificada 2-AMaicol CarhuanchoÎncă nu există evaluări

- Ejemplo HysysDocument9 paginiEjemplo Hysysyoly10Încă nu există evaluări

- 1 Evaluación - Leyes Gases - FyQ 2º ESODocument10 pagini1 Evaluación - Leyes Gases - FyQ 2º ESOIvan RomeÎncă nu există evaluări

- TERMODINAMICADocument133 paginiTERMODINAMICAJonathan Vargas Lopez100% (1)

- Fisica Hidrodinamica Taller 03Document25 paginiFisica Hidrodinamica Taller 03Friki10Încă nu există evaluări

- Parat 4700 Pi 9101359 Es EsDocument8 paginiParat 4700 Pi 9101359 Es EsSergio HidalgoÎncă nu există evaluări

- Flujo de Agua en Los SuelosDocument6 paginiFlujo de Agua en Los SuelosJosue Sánchez MoralesÎncă nu există evaluări

- Equipment Data SheetsDocument55 paginiEquipment Data SheetsbracioÎncă nu există evaluări

- Investigacion de La Importancia de HidrocarburosDocument10 paginiInvestigacion de La Importancia de Hidrocarburosbraulio alvaradoÎncă nu există evaluări

- AirNet Tuberia y Conexiones de AluminioDocument33 paginiAirNet Tuberia y Conexiones de Aluminiosakura_jÎncă nu există evaluări

- Ashrae Handbook Refrigeration EditadoDocument524 paginiAshrae Handbook Refrigeration EditadoRaul Silanes100% (2)

- Presentacion Maquinas Hidraulicas 5Document47 paginiPresentacion Maquinas Hidraulicas 5Dr. MolinasÎncă nu există evaluări

- Sistema TermodinámicoDocument15 paginiSistema TermodinámicoFrank HolguinÎncă nu există evaluări

- Memoria de Calculo Exel Linea de Conduccion Correccion F.Document17 paginiMemoria de Calculo Exel Linea de Conduccion Correccion F.Antonio talaveraÎncă nu există evaluări

- f2 s10 HT ViscosidadDocument2 paginif2 s10 HT ViscosidadJosesito HernandezÎncă nu există evaluări

- Cal, Pirotubulares y AcuotubularesDocument5 paginiCal, Pirotubulares y AcuotubularesAndrea RodriguezÎncă nu există evaluări

- OT-0815-17-MCS-1 - Memoria de Calculo Separador Trifasico Rev. 0Document14 paginiOT-0815-17-MCS-1 - Memoria de Calculo Separador Trifasico Rev. 0NicandroGonzalesÎncă nu există evaluări

- Destilacion-Uniad 2-Destilación-ActualizadoDocument153 paginiDestilacion-Uniad 2-Destilación-ActualizadoAllison Juarez0% (1)

- Taller Gases IdealesDocument1 paginăTaller Gases IdealesJUAN ESTEBAN MONJE ROMEROÎncă nu există evaluări