Documente Academic

Documente Profesional

Documente Cultură

Implementación de La Metodologia SMED

Încărcat de

Jean CorimayaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Implementación de La Metodologia SMED

Încărcat de

Jean CorimayaDrepturi de autor:

Formate disponibile

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

GLOSARIO

Agregan valor Preparaciones imprescindibles, que contribuyen el proceso. Alimentador de cono formador Pieza mecnica rectangular guiador de galletas. Apilacin Proceso que buscar ordenar las galletas mediante varillas metlicas. Apiladora Mquina compuesta de fajas transportadoras. Bobina Rollo de plstico utilizado para empaquetar galletas. Cabezal de impresin Dispositivo mecnico digital que escribe las fechas. Cadena de arrastre Es el encargado de trasladar las galletas en las empaquetadoras. Cadena de trasmisin Estn encargado de transmitir la potencia del motor. Cada de galleta Distancia entre el magazn y las cadenas de arrastre. Cambio de formato Conjunto de tareas para cambiar la el tipo de produccin. Canales guiadoras Pieza metlica que gua las galletas arrastradas por las espigas. Capacidad instalada Es la capacidad nominal a cual debe producir la lnea. Cono formador Molde facultado de dar la forma caracterstica de los sobres de galleta. Coordinador Persona responsable de distribuir a los operadores por cada turno. Costo marginal Es el aumento en el costo total debido a incrementar la produccin. Cuello de botella Fase de la cadena de produccin ms lenta que las otras. DMAIC Herramienta enfocada en la mejora incremental de procesos existentes. Empaquetadora Mquina diseada para empaquetar las galletas en sobre. Espigas de arrastre Pieza mecnica que forma parte de las cadenas de arrastre. Espigas de repuesto Pieza mecnica para reemplazar espigas quebradas. Feedback Elemento que retroalimenta cualquier sistema de produccin. Gavetas Contenedores plsticos para almacenar galletas temporalmente. KAIZEN Metodologa que se traduce como mejora continua de procesos. Largo de brazo Pieza mecnica para regular el ngulo de los rodillos guiadores. Largo de papel Parmetro que mide la longitud que deben tener los paquetes. Lona chica Faja transportadora de corta longitud. Magazines Piezas mecnicas que alimentan las empaquetadoras con galleta. Maquinista Persona responsable de operar la maquina empaquetadora. Marken Dispositivo electrnico que gestiona rotulado de galletas. Mecnico Persona responsable de hacer trabajo de mantenimiento a las mquinas.

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Media luna Adaptador que se coloca en las mordazas para cierto tipo de galletas. Metodologa 5S Estrategia basada en cinco principios para aumentar la productividad. No agregan valor Acciones pueden ser excluidas del cualquier proceso. Ojo electrnico Sensor electrnico, que regula las longitudes del papel bopp. Operadores Persona encargada de realizar trabajos repetitivos. Paletizado Zonas donde se filtran los las cajas defectuosas, separndolas. Panel electrnico Despisto electrnica para ingresas parmetros de produccin. Papel bopp Rollo de papel plastificado, utilizado para empaquetar galletas. Pin transmisor Pieza mecnica que transmita la potencia del motor. Porta bobina Pieza mecnica giratoria donde se inserta la bobina. Reemplazador Persona encargada de rotar por las estaciones de trabajo. Reproceso de galletas Accin que implicar moler las galletas para reutilizarse. Rodillo guiador Pieza giratoria que permite el deslizamiento del papel bopp. Seguro de palanca Seguro de ajuste rpido que no necesita de herramientas. Seguro hexagonal Perno de ajuste que requiere de una llave hexagonal. Selladora Mquina encarga de envasar los paquetes de galleta en cajas. SMED Metodologa de cambio rpido de formatos. Taca Marca sobre el papel bopp que sirve de referencia para el sensor electrnico. Tareas externas Preparaciones que se realizan a mquina en funcionamiento. Tareas internas Preparaciones que se realizan a mquina parada. Varillas Piezas metlicas que guan la galleta a lo largo de la apiladora.

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

RESUMEN:

- Uno de los principales problemas cuando se efecta un cambio de formato, son los extensos tiempos invertidos en las preparaciones para conseguir las condiciones adecuadas que nos permitan continuar con la produccin, dichas preparaciones involucran todos los ajustes necesarios por cada empaquetadora, el reacomodo del sistema de apilacin, la regulacin de los componentes de alimentacin y la respectiva limpieza zonal. - La mala distribucin de todos los operarios tambin hace que el proceso de cambio de formato se demore, siendo entonces una de los criterios claves a tratar, en cuanto la regulacin de las maquinas es necesario implementar mejoras que faciliten conseguir rpidamente los parmetros deseados, mientras que en el sistema de apilacin, todas la varillas se mantendrn codificadas por cada tramo, finalmente todos los mtodos de operacin estarn claramente definidos.

- Con la ejecucin de las propuestas planteadas ganaremos una mayor disposicin de las maquinas para producir an mas, as como la eliminacin de los procedimientos que representan un significativo cuello de botella, de igual forma la planificacin de todas las funciones que debe desempear el personal en cada estacin de trabajo mientras se da el cambio de formato, y fundamentalmente todos los mtodos de preparacin se conservaran dentro de un marco de estandarizacin beneficiando grandemente a la Empresa que viene desarrollndose en proyeccin a la mejora continua.

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

FUNDAMENTO:

- Reconociendo que todos los centros Industriales estn posicionados dentro de un contexto donde las metodlogas tanto como las herramientas de gestin, maximizan los procedimientos asegurndonos eficacia como tambin eficiencia en las operaciones de trabajo, hasta alcanzar niveles ptimos, sujetos dentro de un ciclo de mejora continua permanente.

- Con la implementacin de la metodologa SMED, que consiste en la realizacin rpida de las preparaciones para un cambio de formato, tendremos un enfoque directo sobre el funcionamiento de las maquinas para buscar las mejores soluciones en cuando a regulaciones rpidas se refiere. El segundo enfoque se centra bsicamente en los mtodos particulares con que se lleva a cabo un cambio de formato, con la finalidad de establecer estndares donde se definir la funcin del personal en cada estacin de trabajo. Como enfoque terminante esta la seguridad del personal, porque de nada servira acelerar los procesos si se est exponiendo la integridad del recurso ms importante de toda empresa, que es su gente.

- Los beneficios de implementar la metodologa SMED se ver reflejada en la reduccin inminente del tiempo dedicado en un cambio de formato, que conlleva un mejor aprovechamiento de la maquinaria, como tambin la adecuada distribucin de funciones por cada operador, vale resaltar que todos los procedimiento y operaciones estarn permitiendo a la Empresa alcanzar sus objetivos de elevar sus estndares.

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

IMPLEMENT AC IN DE LA METODOLOGA SMED

Introduccin a SMED

El concepto SMED introduce la idea de hacer que cualquier operacin de cambio o preparacin de mquinas puede producirse en el menor tiempo posible, haciendo uso de un conjunto de tcnicas. SMED (SINGLE MINUTE EXCHANGE OF DIE) = Cambio rpido de formatos. = Preparacin rpida de maquinas. Es un mtodo de organizacin, que persigue reducir de forma sistemtica el tiempo de cambio de formatos, con el fin de conseguir ajustes rpidos incluso instantneos, con un objetivo cuantificado, que pueda medirse en tiempos. Los procedimientos que maniobra el SMED comprometen dos variables importantes que en esencia cualquier cambio de formato las compone: Preparaciones internas: Preparaciones externas: Corresponde a todas las operaciones efectuadas a mquina parada. Corresponde a todas las operaciones efectuadas a mquina en marcha. La metodologa SMED consiste propiamente en reducir las preparaciones internas haciendo que dichas tareas sean realizadas dentro de las preparaciones externas, siendo as una determinante favorable dentro de la implementacin SMED. (FIGURA N1)

Fig. N1: Fases del SMED sobre el tiempo de cambio

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Fases del SMED

Para efecto de la reduccin en los tiempos de preparaciones deben tomarse en consideracin cuatro conceptos claves consistentes en: (FIGURA N2)

Fig.N2: Fases principales del SMED

1.

Estudio de la operacin de cambio:

Es una fase preliminar donde se estudia todas las actividades ejecutadas en un proceso de cambio o preparacin de mquina, considerando la situacin real del escenario, en esta etapa inicial todas las preparaciones internas como externas estn mezcladas, dando lugar retrasos en el proceso de cambio.

Para la comprensin del cambio de formato, ser necesario detallar todas las actividades basadas en criterios bsicos procediendo de la siguiente forma: Estudiar las condiciones actuales. Realizar una grabacin en video. Registrar los tiempos de cambio. Detallar las preparaciones cotidianas por mquina. Puntualizar la accesibilidad de herramientas. Trazar los recorridos claves efectuados. Calibracin de los parmetros de funcionamiento. Ejecucin de pruebas finales. Analizar las condiciones del puesto de trabajo. Entrevistar a los operadores que intervinieron. 6

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

2.

Separa preparaciones internas de las externas:

Es una fase importante que consiste en distinguir entre ajustes internos y externos, se debe entender por preparacin interna todas aquellas actividades para cuya realizacin es necesario detener la mquina o equipo, en tanto que la externa incluye todas aquellas actividades que pueden efectuarse mientras la mquina est en funcionamiento. 3. Con vertir preparaciones internas en externas:

Esta fase prioriza transformar los ajustes internos en externos, de manera tal que muchas de las operaciones que deben en principio efectuarse con la mquina parada, puedan ahora adelantarse mientras la mquina est en funcionamiento. 4. Perfeccionar preparaciones internas y externas:

Es la fase final que optimiza cada una de las preparaciones involucradas en el proceso de cambio, con el objetivo de reducir al mnimo el tiempo de ajustes, suprimiendo las maniobras repetitivas que no agregan ningn valor al proceso. La reduccin sistemtica del tiempo requiere tambin estandarizar los procedimientos, para que la realizacin de las tareas sean rpidas, sencillas y por sobre todo seguras. Todas las fases culminan con la elaboracin de un procedimiento de cambio que pasa a formar parte de la dinmica de trabajo, que operan dentro de a un esquema interactivo.

Importancia del KAIZEN dentro del SMED

Esta plataforma es la base para asegurar la estabilidad del proceso, de manera que el sistema SMED se mantenga oscilante en un campo de mejora continua, porque solo as la implementacin podr evolucionar hasta expresar su mxima eficiencia.

(FIGURA N3)

Anlisis: Mejora: Feedback:

(estudia la condicin actual) (introduce las mejoras)

Resultados: (muestra los efectos) (retroalimenta el clico) Feedback

Fig. N3: Ciclo de funcionamiento del KAIZEN

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Importancia de las 5S dentro del SMED

Dicha tcnica estableciera un escenario favorable para poner en correcto funcionamiento el sistema SMED. El poder encontrar rpidamente las herramientas, el disponer de ambientes de trabajo ordenados, el contar con elementos visuales, son formas en que esta estrategia elevara los esquemas de operacin en un cambio de formato.

(FIGURA N4)

Fig. N4: Desarrollo de la estrategia de las 5S

Efectos del SMED

Reduccin de los tiempos de cambio. Menor nivel de habilidad requerida para las preparaciones. Eliminacin de los errores posibles en la preparacin. Simplificacin del rea de trabajo. Incremento de la capacidad de produccin. Mejora la flexibilidad de fabricacin de productos mltiples. Produccin con inventarios significativamente menores. Calidad mejorada con reduccin de costos. Carga equilibrada en la produccin diaria. Facilidad para responder a los cambios de demanda. Motivacin y compromiso de los participantes.

El SMED es ms que una serie de tcnicas, es un enfoque de mejora fundamental.

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

PLANTEAMIENTO DEL PROBLEMA

Para desentraar el factor problema se debe proceder primero por entender cmo es que funciona el proceso de produccin, seguidamente definir las condiciones reales en la que se desenvuelve el evento, esto concierne tambin la ubicacin de las maquinas dentro de la instalacin, la disposicin de las herramientas y los procedimientos realizados. (TABLA N1)

Detalles del Evento Lugar

Lnea Operacin Producto Fecha Intervencin

Planta de Galletera Lnea de Produccin L1 Cambio de Formato Vainilla 5x8 Victoria Soda 6x36 Abril Mircoles 22 [10pm] Operadores del Turno 3

TABLA N1: Informacin recolectada del cambio de formato Fuente: Elaboracin propia

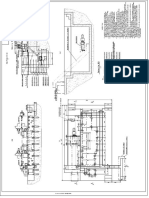

Distribucin de las maquinas

Para comprender mejor el proceso de cambio formato, es preciso conocer la disposicin de cada mquina del de las instalaciones. (FIGURA N5) Maquinas que intervinieron en el cambio de formato:

MAQUINAS - Empaquetadora Pack 4 - Empaquetadora Pack 5 - Empaquetadora SIG Pack 203 - Apiladora / Transportadora - Selladora

Apiladora

Empaquetadora 5

Selladora

Empaquetadora 4

Empaquetadora 203

Transportadora

Fig. N5: Distribucin de las maquinas de la Lnea 1 de galletera

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Proceso de preparacin de maquinas

La preparacin de mquinas requiere de una secuencia de maniobras, de modo que si al presentarse un obstculo en cualquier punto, provocara retrasos significativos. Diagrama de Flujo (Empaquetadoras)

(TABLA N2)

Diagrama de Flujo (Apiladora)

Factores que provocan retrasos en el proceso

2

IDENTIFICACIN DE FACTORES

1

Regulacin de componentes mecnicos Reajustes para buen acabado Reacomodar tramo de varillas

TABLA N2: Identificacin de los factores de retraso Fuente: Elaboracin propia

10

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DESCRIPCIN DE PROBLEMAS IDENTIFICADOS

Los factores que impiden que las preparaciones de maquinas destilen rpidamente en un cambio de formato, tiene su origen en la parte mecnico bsicamente, en la disposicin de las herramientas y el factor humano en lo que concierne a tcnicas.

Las alternativas propuestas fueron ordenadas alfabticamente y mantendr ese orden durante todo su desarrollo. (TABLA N3)

No estn puntualizadas las funciones que cada operador debe efectuar en A su respectiva estacin de trabajo, desperdiciando asimismo las horas - hombre efectivas. El ensamblado de las varillas, muchas veces no coinciden correctamente B debido a una diferencia de longitudes y espesores, sumndose a esto que el conjunto de varillas no est debidamente codificado. Las mltiples calibraciones que se requieren para conseguir los parmetros C ptimos de funcionamiento, tiene deficiencia porque las maquinas no cuentan con referencias visuales numricas. Las herramientas ms usuales no estn a disposicin de los operadores D que intervienen directamente en la regulacin mecnica de las mquinas, incluso en reparaciones menores. El reemplazo del cono formador consiste en desmontar/montar un nuevo E formato, donde necesariamente tienen que hacerse constantes ajustes y regulaciones para poner a punto ptimo de desempeo las empaquetadoras. Conseguir el largo de papel adecuado requiere de una seria de ajustes F mecnicos repetitivos, lo que hace que la preparacin de la empaquetadora 5 demande un tiempo considerable.

TABLA N3: Descripcin de los problemas identificados

11

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

ALTERNATIVAS PARA DETERMINAR LA SOLUCIN

Notamos que no existe una nica alternativa que solucione los problemas determinados anteriormente, sino que ser la interaccin de todo el conjunto de propuestas que darn solucin a los factores que retrasaban el proceso de cambio.

(TABLA N4)

Planificar los puntos de operacin y definir claramente las funciones en cada A estacin de trabajo, dando una tarea especfica a cada operador de modo que todos estn realizando un trabajo simultaneo y sincronizado, a su vez los maquinistas estarn adecuadamente distribuidos por maquina. Reducir el espesor de todo el conjunto de varillas de apilacin para B contrarrestar el atoramiento de galletas, aprovechar tambin en actualizar la codificacin de colores de las varillas para que tanto la colocacin como el reordenamiento tomen el menor tiempo posible. Colocar reglillas en todos los mecanismos de calibracin de cada empaquetadora para una mayor aproximacin en cuanto a las regulaciones, de C igual forma reemplazar los pernos por seguros de ajuste rpido e instantneo correspondientes a los brazos horizontales de las empaquetadoras 203, 4 y 5 a seguros de rpido ajuste manual. Implementar una vitrina de herramientas de fcil accesibilidad que D contenga las herramientas ms frecuentes para efectuar operaciones de regulacin o incluso pequeas intervenciones de reparacin. Redisear el cono formador de todas las empaquetadoras, con la finalidad E de evitar el desordenamiento de galletas, este rediseo apunta en evitar que las mordazas malogren paquetes, ganando nosotros en la reduccin de tiempo de ajustes y mermas. Automatizar la empaquetadora Victoria 5 puesto que muchas regulaciones se F realizan mecnicamente para buscar encontrar el largo de papel deseado para el correcto empaquetado de las galletas.

TABLA N4: Alternativas para determinar la solucin

12

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

BENEFICIOS DE APLICAR LAS PROPUESTAS

Los beneficios de poner en marcha las alternativas presentadas, se vern reflejadas en mejoras que engloban todo el sistema de produccin, para aprovechar al mximo las capacidades de produccin de los equipos y mquinas.

(TABLA N5)

Con esta propuesta nos aseguraremos que cada operador este realizando una tarea especfica que en su respectivo puesto de trabajo, de modo tal no A existan huecos durante la preparacin de mquinas y cambio de formato. Los procedimientos estarn estandarizados para facilitar un orden mientras se ejecutan todas las tareas dentro del evento. La codificacin de las varillas en la apilacin nos beneficiara enormemente B puesto que tomara menos tiempo en armar y reposicionar las piezas dejando as de ser un cuello de botella, adems necesitara la participacin de la mitad de operadores que anteriormente intervenan. Las reglillas y puntos de referencia de regulacin, aceleraran el tedioso trabajo de hacer mltiples ajustes para poner a punto las maquinas, de C manera que con simples maniobras y ajustes rpidos manuales se conseguir acondicionar las maquinas a los parmetros deseados para la siguiente produccin. El tener herramientas a fcil acceso, nos evitar de hacer largos recorridos D en busca de las mismas, de modo que en cualquier tipo de percance durante el cambio de formato, se podr actuar inmediatamente sin retardos en la bsqueda de herramientas.

El rediseo del cono formador estndar para todas las empaquetadoras nos E evitar de hacer numeroso reajustes en determinados puntos de la mquina, por lo tanto el maquinista aprovechara en hacer otras tareas de preparacin.

El tiempo que consume cuadrar la mquina empaquetadora 5 para conseguir F un parmetro importante que es el largo de papel, se reducir enormemente en tiempo de ajustes, beneficiando al proceso de cambio de formato.

TABLA N5: Beneficios de aplicar las propuestas

13

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

LIMITACIONES QUE SE OPONEN A LAS PROPUESTAS

Existe cierta dificultad para implementar los perfeccionamientos, tratndose sobre todo de la factibilidad econmica del proyecto, pues cualquier tipo de mejora requiere siempre de una inversin que pueda ser sustentada obviamente. Las limitaciones tambin estn presentes en la adaptacin del personal al cambio, a la innovacin.

(TABLA N6)

La mayora de los cambios de formato se efectan en horas punta donde los A operadores aprovechaban este tiempo para tomarse un receso o incluso para desayunar o almorzar segn sea el caso, porque cuando arranque la produccin es ms complicado para el operador hacer estas actividades. Las varillas de apilacin son alrededor de 300 por lo tanto que para codificarlas B no sera suficiente utilizar colores, sino tambin nmeros sin que estos representen confusin al momento de posicionar o reposicionar las varillas. Las maquinas de las distintas categoras estn siempre en produccin no C dando un tiempo para poder hacer la implementacin de las reglillas, por otro lado cada maquinista maneja propias referencias de regulacin basadas en su experiencia. Existe un riesgo tener herramientas en las vitrinas, con el uso desautorizado D por cualquier persona, en una improvisada accin de intervenir en una reparacin que no le corresponde. La propuesta de redisear el cono formador de galletas, requiere de ensayos E para conseguir la eficiencia del diseo, sin embargo no se tiene la disposicin de los mecnicos para materializar esta alternativa. La automatizacin de la empaquetadora depender de la aprobacin del F departamento de proyectos, donde se examinara su eficiencia, y tambin su factibilidad econmica, expensas que el departamento de proyectos no cuenta con el presupuesto.

TABLA N6: Limitaciones que se oponen a las propuestas

14

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

IMPLEMENT AC IN DE LA METODOLOGA SMED

Lnea de produccin 1 - Galletera Introduccin:

La insercin de la metodologa SMED al proceso, comprende orientarlo hacia un ciclo de mejora continua, en tal sentido cabe destacar que gran fraccin del potencial de esta tcnica est asociada a la planificacin.

Objetivos trazados:

Optimizar el proceso de cambio reduciendo los tiempos en un 50% de su total. Hacer que las preparaciones de cambio, sean en menor tiempo, simples y seguras. Simplificar las operaciones realizadas mejorando los procedimientos habituales. Aprovechar al mximo la capacidad instalada de la Lnea en produccin. Minimizar las horas hombres invertidas en el cambio de formatos.

Etapas de desarrollo

Para un desarrollo ordenado del proyecto utilizaremos una herramienta enfocada en la mejora incremental de procesos existentes, conocida como la metodologa DMAIC. La herramienta DMAIC est basada en la estadstica, dando mucha importancia a la recoleccin de informacin, por lo cual tenga que elaborarse cuadros, diagramas que nos den alcance en el desarrollo paulatino de la implementacin del proyecto.

(FIGURA N6)

Fig. N6: Etapatas de implementaciones del SMED Fuente: Elaboracin propia

15

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Descripcin de las Etapas

Definicin Establece el alcance del proyecto y fronteras que delimitan el inicio y final. Medicin Calcula el desempeo actual del proceso que se busca mejorar. Anlisis Evaluar la informacin recolectada para determinar la raz de los defectos. Mejora Disea soluciones que ataquen al problema causante mediante mejoras. Control Asegura que todo el proceso se mantenga en funcionamiento permanente.

Programacin de las Etapas

La programacin constituye una planificacin de todas etapas en un periodo de tiempo fijado, basado en el Diagrama de Gantt para controlar que todo se est llevando como lo planeado inicialmente.

(FIGURA N7)

Fig. N7: Programacin de las etapas de implementacin del SMED Fuente: Elaboracin propia

Cada etapa en la metodologa se centra en obtener los mejores resultados posibles para minimizar las ocurrencias de error, a fin de llevar un desarrollo ordenado del proyecto.

16

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Etapa de DEFINICIN

17

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

PLAN DE APLICACIN SMED PARA LA LNEA 1

El diagrama nos muestra la planificacin de las cuatro fases del SMED, donde cada fase ramifica en actividades precisas, que debern cumplirse como estn descritas.

(FIGURA N8)

Fig. N8: Diagrama de implementacin del SMED en la lnea 1 Fuente: Elaboracin propia

Descripcin de las actividades

Filmar la preparacin Realizar una grabacin en video de todo el suceso. Analizar el video Examinar el video juntamente con el maquinista encargado. Describir las tareas efectuadas Transcribir todas las actividades de preparacin. Separar las tareas internas y externas Identificar el tipo de tarea realizada. Elaborar cuadros de anlisis Transferir los datos a cuadros para su estudio. Realizar inspeccin de funciones Comprobar la veracidad de la informacin recogida. Analizar transporte de herramientas y materiales Dibujar los recorridos en un plano. Analizar el proceso de cada operacin Evaluar el propsito de cada maniobra. Convertir las tareas de preparacin interna a externa Transformar las actividades. Realizacin de operaciones en paralelo Planificar las preparaciones internas. Estandarizacin de los procedimientos Capacitar al personal ejecutor. Eliminacin de ajustes innecesarios Incorporar las mejoras mecnicas y tcnicas.

18

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Programacin de las actividades planificadas

Esta herramienta grfica nos permite visualizar el tiempo total de una secuencia de actividades, desde el inicio hasta la culminacin.

(FIGURA N9)

Fig. N9: Diagrama de Gantt de todas las actividades de Fase Fuente: Elaboracin propia

19

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CRONOGRAMA DE CAMBIOS DE PRODUCCIN

El cronograma nos muestra detalladamente todos los cambios de produccin segn la demanda del mercado, por consiguiente debern darse en la semana, del cual se tomo una fecha para hacer efectivo nuestro muestreo.

(FIGURA N10)

Produccin semanal de galletas

Fig. N10: Programa semanal de produccin de galletas Fuente: Elaboracin propia

Resultados del muestreo

El muestreo se realizo con un retraso de 1 hora. Lnea Fecha Formato

Lnea de Produccin L1 Abril Mircoles 22 [10pm] Vainilla 5x8 Victoria Soda 6x36

TABLA N2: Resultados del muestreo (TABLA N2)

20

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Etapa de MEDICIN

21

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DIAGRAMA MULTIACTIVIDADES MAQUINA

El cuadro mide los tiempos consumidos en la ejecucin de preparacin de cada mquina, a su vez nos muestra un panorama completo de todas las ocurrencias en el evento de cambio de formato.

(FIGURA N11) (TABLA N3)

La siguiente tabla modela las maquinas intervenas y los preparadores. Nmero de participantes 1 maquinista 1 coordinador 7 operadores

Maquinas intervenidas 3 mquinas Empaquetadoras 1 mquina Selladora 1 mquina Apiladora

TABLA N3: Nmero de personas y mquinas Fuente: Elaboracin propia

22

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Fig. N11: Diagrama de multiactividades por mquina Fuente: Elaboracin propia

Una informacin muy importante que podemos obtener del diagrama de multi-actividades, son los espacios de tiempo vacios, resultado de la inadecuada planificacin de los trabajos de preparacin, pero que pueden aprovecharse para la etapa de refinamiento de tareas. 23

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DISTRIBUCIN DE TAREAS INTERNAS DE PREPARACIN

La distribucin de tareas internas son generadas a partir del anlisis del diagrama de multi-actividades donde se enlista las preparaciones generales realizadas durante el cambio de formato confrontado con el tiempo de duracin, para despus poder identificar cules son las tareas de preparacin que retardan el proceso de cambio, comnmente conocidos como cuellos de botella.

(FIGURA N12)

Diagrama de distribucin de tareas internas

Fig. N12: diagrama de distribucin de tareas internas Fuente: Elaboracin propia

Los resultados revelan cuales son las preparaciones que relentizan la fluidez del proceso de cambio, destacando tres de todas las actividades de preparacin.

(FIGURA N13)

Fig. N13: Distribucin de actividades internas

1. Preparacin de la apiladora con 29.6% (cuello de botella) 2. Preparacin de las empaquetadoras con 18.2% 3. Regulacin de magazines y bobinas con 15.7% 24

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DIAGRAMA DE RUTA DE PREPARACIN DE MAQUINAS

En el plano podemos identificar cules fueron los movimientos ms resaltantes recorridos por el maquinista, para alistar las empaquetadoras 4,5 y 203 respectivamente. (FIGURA N14)

Fig. N14: Diagrama de ruta de preparacin de mquinas Fuente: Elaboracin propia

25

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DIAGRAMA DETALLADO DE RECORRIDOS

La siguiente tabla nos detalla toda la secuencia de actividades en el orden en que fueron ejecutadas, con la finalidad de filtrar las tareas que agregaban valor al proceso de cambio independientemente de quienes la realizaron, se considerando tambin los recorridos que se efectuaron para llevarse a cabo cada una de las tareas de preparacin.

(FIGURA N15)

PREPARACIONES QUE AGREGAN VALOR:

Son actividades imprescindibles, que sin su ejecucin no se podra continuar con los procedimientos de cambio de formato.

PREPARACIONES QUE NO AGREGAN VALOR:

Son actividades repetitivas, que su exclusin no perjudicara la continuidad de las tareas de cambio de formato.

26

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Fig. N15: Diagrama detallado de recorridos realizados Fuente: Elaboracin propia

Resultado de las actividades registradas

Tenemos un total de 58 movimientos, acumulando un recorrido de 219 metros.

(TABLA N4)

TABLA N4: Resultados de las actividades registradas

Tenemos nicamente 27 actividades que agregan valor al procedimiento, mientras que las 31 restantes no son indispensables.

(TABLA N5)

TABLA N5: Resultados de las actividades registradas

27

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Etapa de ANLISIS

28

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEPARACIN DE OPERACIONES EMPAQUETADORA 4

El cuadro detalla la secuencia en que se ejecutaron todos los ajustes requeridos para alistar la maquina empaquetadora, de manera que previo anlisis puedan separarse las operaciones internas de las externas.

(FIGURA N16)

Fig. N16: Separacin de las operaciones de la empaquetadora 4 Fuente: Elaboracin propia

La grafica presenta una equivalencia porcentual de los tiempos de duracin en realizarse cada preparacin, donde destacan las que fueron significativamente largas.

(FIGURA N17)

EJE X = Nmero de preparaciones EJE Y = Magnitud porcentual

Fig. N17: Diagrama de barras de las operaciones realizadas en la empaquetadora 4

29

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEPARACIN DE OPERACIONES EMPAQUETADORA 5

El cuadro detalla la secuencia en que se ejecutaron todos los ajustes requeridos para alistar la maquina empaquetadora, de manera que previo anlisis puedan separarse las operaciones internas de las externas.

(FIGURA N18)

Fig. N18: Separaciones de las operaciones de la empaquetadora 5 Fuente: Elaboracin propia

La grafica presenta una equivalencia porcentual de los tiempos de duracin en realizarse cada preparacin, donde destacan las que fueron significativamente largas.

(FIGURA N19)

EJE X = Nmero de preparaciones EJE Y = Magnitud porcentual

Fig. N19: Diagrama de barras de las operaciones realizadas en la empaquetadora 5

30

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEPARACIN DE OPERACIONES CADENAS EMPAQUETADORA 203

El cuadro detalla la secuencia en que se ejecutaron todos los ajustes requeridos para alistar la maquina empaquetadora, de manera que previo anlisis puedan separarse las operaciones internas de las externas.

(FIGURA N20)

Fig. N20: Separacin de operaciones de la empaquetadora 203 Fuente: Elaboracin propia

La grafica presenta una equivalencia porcentual de los tiempos de duracin en realizarse cada preparacin, donde destacan las que fueron significativamente largas.

(FIGURA N21)

EJE X = Nmero de preparaciones EJE Y = Magnitud porcentual

Fig. N21: Diagrama de barras de las operaciones realizadas en la empaquetadora 203

31

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEPARACIN DE OPERACIONES SELLADORA 1

El cuadro detalla la secuencia en que se ejecutaron todos los ajustes requeridos para alistar la mquina selladora, de manera que previo anlisis puedan finalmente separarse las operaciones internas de las externas.

(FIGURA N22)

Fig. N22: Separacin de operaciones de la selladora 1 Fuente: Elaboracin propia

La grafica presenta una equivalencia porcentual de los tiempos de duracin en realizarse cada preparacin, donde destacan las que fueron significativamente largas.

(FIGURA N23)

EJE X = Nmero de preparaciones EJE Y = Magnitud porcentual

Fig. N23: Diagrama de barras de las operaciones realizadas por la selladora 1

32

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEPARACIN DE OPERACIONES APILADORA 1

El cuadro detalla la secuencia en que se ejecutaron todos los ajustes requeridos para alistar la mquina apiladora, de manera que previo anlisis puedan finalmente separarse las operaciones internas de las externas.

(FIGURA N24)

Fig. N24: Separacin de las operaciones de la apiladora 1 Fuente: Elaboracin propia

La grafica presenta una equivalencia porcentual de los tiempos de duracin en realizarse cada preparacin, donde destacan las que fueron significativamente largas.

(FIGURA N25)

EJE X = Nmero de preparaciones EJE Y = Magnitud porcentual

Fig. N25: Diagrama de barras de las operaciones realizadas en la apiladora 1

33

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CUADRO: REVISIN DE LA INFORMACIN RECOLECTADA Resumen de los datos registrados

La siguiente informacin resume el tiempo de duracin para alistar independientemente cada mquina: Empaquetadora 4 toma 29 min. Empaquetadura 5 toma 25 min. Empaquetadora 203 toma 43 min. Selladora 1 toma 12 min. Apiladora 1 toma 47 min.

Descripcin de los factores de retraso

La siguiente informacin resume todos los factores que a lo largo de alistamiento de las mquinas, han significado retardos en el proceso de preparacin, siendo estos factores puntos clave para trabajar los perfeccionamientos.

(FIGURA N26)

- Cambio de cadenas de arrastre. - Reposicionar varillas de apilacin. - Centrado de galletas respecto del papel. - La regulacin de los magazines. Factores que retardan el proceso de preparacin - Regulacin del brazo largo. - Preparacin del cono formador. - Cambio del pin de transmisin. - Configuracin del panel electrnico. - Planificacin general de las actividades. - Constantes ajustes finales.

Fig. N26: Descripcin de los factores que provocan los retrasos Fuente: Elaboracin propia

Partiendo de esta informacin recogida, podemos ingeniar mtodos prcticos o inclusive adaptaciones mecnicas, para minimizar el impacto que tiene sobre el suceso estudiado.

34

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CUADRO DE REVISIN DE LOS FACTORES IDENTIFICADOS

El cuadro de estudio identifica todos los elementos que en alguna forma afectaron el procedimiento de cambio de formato extendiendo el tiempo total de duracin.

(FIGURA N27)

Factores Son todos los elementos que presentan deficiencias en su realizacin. Modalidad Es la forma como se muestra la deficiencia sobre el proceso. Efectos Son las consecuencias producto de las deficiencia de los factores. Acciones Son las acciones para contrarrestar las deficiencias y ganar tiempo.

Fig. N27: Cuadro de revisin de los factores identificados Fuente: Elaboracin propia

La aproximacin de tiempo indicados en la cuadro de revisin, fueron obtenidos en base al refinamiento de operaciones.

(FIGURA N29)

35

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

PROYECCIN DE LOS TIEMPOS ANALIZADOS

Para continuar con el clculo, primero proyectamos los resultados que obtendremos una vez implementadas todas las mejoras al suceso de preparacin de maquinas.

(FIGURA N28)

Desarrollo

Para efectuar los clculos consideramos nicamente los tiempos que estn enmarcados dentro de las preparaciones internas, que es el tiempo que la maquina deja de producir.

El nuevo tiempo de 36min., de preparaciones de maquinas, se obtiene del refinamiento de operaciones, donde se planifican todas la actividades y son estimadas las introduccin de todas las mejoras.

(FIGURA N29)

No se han considerado los tiempos de preparacin externa, porque el cuadro se enfoca en el tiempo sustancial reducir la duracin de cambio de formato. El ahorro de tiempos conseguido en el proceso, representa un 55%, por lo tanto ganamos 44min., a favor del sistema SMED.

Fig. N28: Cuadro de proyeccin de los resultados del SMED Fuente: Elaboracin propia

El tiempo ganado significa tambin que son 44min que las maquinas aprovecharan su capacidad de produccin, se aprovecharan tambin la disposicin del personas y sobre todo los mtodos alcanzaron ser optimizados.

La reduccin significativa del 55% tambin traer un generoso impacto econmico.

36

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CUADRO DE JUSTIFICACIN ECONMICA

El propsito de realizar todos los clculo numricos, son para conocer la trascendencia econmica que tienen el haber implementado el SMED.

(TABLA N8)

CLCULOS Consumo de energa Datos

- 2 motores de 0.75kw - 1 motor de 0.25kw - El consumo por kwh es 0.3 soles Consumo de energa por motores = 0.75 soles

TABLA N6: Consumo de energa (TABLA N6)

ANEXO 1 Fiche tcnica de mquinas

Operacin

Costo por Horas-Hombre Datos

(TABLA N7)

Operacin

- Costo por H-H es 5.20 soles - El # de operadores son 7 - El # de maquinista son 2 Costo por horas hombre = 46.8 soles

TABLA N7: Costo por Horas hombre

Costo marginal = 676 soles (cifra obtenida del departamento de produccin).

Sumatoria de todos los costos Calculo de ahorros en base al 55% de reduccin Datos

- Capacidad de produccin es 0.77 tn/hora - La sumatoria de costos es 723.6 soles/tn - El # de cambio de formato por ao 45 veces

(TABLA N8)

Operacin

Ahorro conseguido = 18387 soles/ao

TABLA N8: Calculo de ahorros en base al 55% de reduccin de tiempos

37

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Etapa de MEJORA

38

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

REFINAMIENTO DE LAS OPERACIONES DE PREPARACIN

El diagrama representa la planificacin completa todas las actividades adecuadamente distribuidas, con operaciones en paralelo, coordinas y simplificadas.

(FIGURA N29)

Fig. N29: Refinamiento de las operaciones de preparacin generales Fuente: Elaboracin propia

39

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CONVERSIN DE LAS OPERACIONES DE PREPARACIN

Este paso convierte las preparaciones que originalmente se hacan a mquina parada, para hacerlas ahora con la mquina en pleno funcionamiento, de igual forma tambin se muestran los refinamientos sobre los ajustes de preparacin de mquina.

Conversin de las preparaciones de la Empaquetadora 4

(FIGURA N30)

Fig. N30: Conversin de las preparaciones de la empaquetadora 4 Fuente: Elaboracin propia

Conversin de las preparaciones de la Empaquetadora 5

(FIGURA N31)

Fig. N31: Conversin de las preparaciones de la empaquetadora 5 Fuente: Elaboracin propia

40

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Conversin de las preparaciones de la Empaquetadora 203

(FIGURA N32)

Fig. N32: Conversin de las preparaciones de la empaquetadora 203 Fuente: Elaboracin propia

Conversin de las preparaciones de la Selladora

(FIGURA N33)

Fig. N33: Conversin de las preparaciones de la selladora 1 Fuente: Elaboracin propia

Conversin de las preparaciones de la Apiladora 1

(FIGURA N34)

Fig. N34: Conversin de las preparaciones de la apiladora 1 Fuente: Elaboracin propia

41

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Resumen de los nuevos tiempo de preparacin de maquinas

Los nuevos tiempos de preparacin despus de la intervencin del SMED son: Empaquetadora 4 tomaba 29 min. en alistarla, ahora 14 min. Empaquetadura 5 tomaba 25 min. en alistarla, ahora 17 min. Empaquetadora 203 tomaba 43 min. en alistarla, ahora 26 min. Selladora 1 tomaba 12 min. en alistarla, ahora 9 min. Apiladora 1 tomaba 47 min. en alistarla, ahora 24min

Planificacin de la preparaciones Externas

Las preparaciones externas debern ser efectuadas por el coordinador de turno, en caso contrario ser suplido por un maquinista que disponga de tiempo.

(FIGURA N35)

Fig. N35: Planificacin de las preparaciones externas Fuente: Elaboracin propia

Breve explicacin de los cuadros de conversin

Para la elaboracin de estos cuadros se tuvo la participacin de todos los maquinistas de los tres turnos, que se encargaron de revisar cada tarea de preparacin, por lo tanto los parmetros definidos por los cuadros tiene la aprobacin del personal operador. La cantidad de personas que intervienen en las preparaciones estn sealizadas en todos los cuadros con el nombre de ejecutores. Los cuadros muestran el tiempo mximo que dispone el ejecutor para desarrollar los ajustes respectivos, por lo tanto dichos cuadros sern impresos y puesto como carteles al costado de cada mquina, para ser una gua visual donde cada ejecutor pueda consultar.

(FOTO N1) FOTO N1: Cuadros de estandarizacin de actividades

42

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

DESARROLLO DE LAS PROPUESTAS DE MEJORA

El siguiente cuadro desarrollo un anlisis concreto de partiendo de la situacin actual en que se encuentra la apiladora 1, hasta los criterios considerar para luego implementar adecuadamente la mejora propuesta.

(FIGURA N36)

DISPOSICIN DE VARILLAS EN LA APILADORA 1

Situacin

Las varillas insertadas a lo largo de la lona de apilacin no conservan dimensiones uniformes de longitud presentando problemas de coincidencia.

Efectos

El armando o cambio de posicin de las varillas para determinadas galletas son afectadas al no coincidir adecuadamente las varillas llevando consigo prdida de tiempo en reacomodos.

Accin

Todo el conjunto de varillas estn ya codificadas por colores, sin embargo existen imperfecciones en pleno proceso de cambio.

Propuesta

Dar una adecuada distribucin a las varillas para luego estandarizarlas codificndolas con nmeros y colores, estratgicamente.

Fig. N36: Cuadro de anlisis de la disposicin de las varillas en la apiladora Fuente: Elaboracin propia

43

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

REDISEO DE COMPONENTES DE MQUI NAS Cono Formador de la Empaquetadora 4 & 5

El problema detectado en este molde formador, es que ocasiona mucho rompimiento de galletas sobre todo en el inicio de produccin, forzando al maquinista a efectuar mltiples reajustes para conseguir los parmetros adecuados de funcionamiento.

(FOTO N2)

FOTO N2: Cono Formador de la empaquetadora 4 y 5

Un factor importante a considerar es la adecuada regulacin de la altura de cada en los magazines de galleta, puesto que si la regulacin esta fuera de los estndares, tambin rompera galletas.

(FOTO N3)

Est claro que si no se consiguen los parmetros de ajuste correctos en los magazines y el cono formador, entonces la empaquetadora puede continuar procesando paquetes de galleta destrozados, dado el caso se insertaran reglillas sobre los componentes mecnicos para conseguir regulaciones rpidas.

(FOTO N6)

A este problema tambin est asociado el conjunto de varillas de apilacin, debido que si las galletas viene desordenadas, entonces ser complicado al operador alimentar los magazines con la con normalidad.

(FIGURA N36)

Todos estos inconvenientes hacen que en el maquinista invierta demasiado tiempo en las regulaciones para estabilizar las maquinas.

44

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

INSERCIN DE REGLILLAS PARA JUSTES RPIDOS Reglillas de referencia en los magazines

Estas reglillas sern implantadas en los seguro de los magazines correspondientes a las maquinas empaquetadoras 4 y 5, para que las tareas de preparacin sean ms rpidas y confiables para el procesado de galletas.

(FOTO N3)

FOTO N3: Magazn de la empaquetadora 4 y 5

Reglillas de referencia en los canales guiadores

Estas referencias numricas permitirn conseguir ajustes a precisin, sin necesidad de realizar constantes ajustes.

(FOTO N4)

FOTO N4: Canales guiadores de la empaquetadora 4 y 5

La implementacin de reglillas corresponde a las empaquetadoras 4 ,5 y 203. 45

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Reglillas de referencia en los el porta bobinas

Las reglillas beneficiaran el centrado de las bobinas, porque tendr una escala numrica como gua para saber cul es el punto exacto hasta donde debe ser colocada la bobina, sin tener que ejecutar ninguna otra operacin incierta.

(FOTO N5)

FOTO N5: Porta Bobinas de la empaquetadora 4

Reglillas de referencia en el alimentador del cono formador

Las referencias de esta parte del mecanismo han demostrado que no son del todo eficientes, si solo se utilizan marcas a punta de plumn, sin embargo la introduccin de reglillas repercudiran sobre la velocidad de alistamiento de esta fase.

(FOTO N6)

FOTO N6: Alimentador del Cono formador de la empaquetadora 5

46

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

SEGUROS DE AJ USTE RPIDO Seguros de ajuste rpido en el largo de brazo

Existen puntos especficos que conciernen a la regulacin de la altura de brazo, donde se hace indispensable el uso de alguna herramienta para poder desajustarlos, sin embargo con la aplicacin de seguro de palanca de ajuste rpido.

(FOTO N7-8)

FOTO N7: Seguro hexagonal de la empaquetadora 5

FOTO N8: Seguro de palanca de la empaquetadora 4

Los puntos sealados son las zonas donde se desarrollaran la implementacin de las los seguros de ajuste rpido, reglillas y referencia de regulacin, para conseguir preparar una empaquetadora con la menor inversin de tiempo y sobre todo con mayor exactitud requerida, manteniendo procediendo confiables. 47

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Instalacin de una vitrina de herramientas

Las herramientas facilitaran la realizacin de intervenciones de reparacin menores, sin tener que hacer bsquedas ni extensos recorridos, la vitrina estar a disposicin nica de los maquinistas y operadores de turno.

La vitrina de herramientas ser instalada en cada mquina empaquetadora, y deber contar con las siguientes herramientas frecuentas y repuestos bsicos

(FIGURA N37)

Fig. N37: Inventario de herramientas para la Lnea 1

FOTO N8: Espiga de cadena de todas las empaquetadoras

Las espigas son parte de la cadena de arrastre, que por su constante funcionamiento, en ocasiones suele romperse y para evitar extensos recorridos, estas estarn en la vitrina de herramientas para facilitar su reemplazo.

48

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Etapa de CONTROL

49

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

ESTANDARIZACIN DE PROCEDIMIENT OS POR OPERADOR

Las tablas a continuacin mostradas estandarizan todas las actividades en cada rea de trabajo que interviene en el proceso de cambio de formato. En cada cuadro se describen las funciones de todos los operadores de turno que intervengan en las preparaciones para un cambio de formato.

Funciones del Coordinador en la Empaquetadora 203

Las tablas detallan todas las funciones exclusivas del coordinador, de manera que pueda desarrollar las tareas de preparacin coordinadamente.

(FIGURA N38)

1 persona

Fig. N38: Estandarizacin de tareas del coordinador Fuente: Elaboracin propia

50

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Funciones del Maquinistas en la Empaquetadora 4 & 5

El cuadro describe cada una de las funciones exclusivas del maquinista, de manera que pueda desplegarse segn la planificacin establecida.

(FIGURA N39)

1 persona

Fig. N39: Estandarizacin de las tareas del maquinista Fuente: Elaboracin propia

Funciones de los alimentadores de las Empaquetadoras 4 & 5

Son las tareas de preparacin exclusivas de los alimentadores de las empaquetadoras, para un desenvolvimiento acelerado en un cambio de formato.

(FIGURA N40)

4 personas

Fig. N40: Estandarizacin de tareas de los operadores de pack Fuente: Elaboracin propia

51

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Funciones de los alimentadores de la Empaquetadora 203

El cuadro describe el conjunto de actividades que nicamente los alimentadores de las empaquetadoras, una vez inicien las tareas para un cambio de formato.

(FIGURA N41)

2 personas

Fig. N41: Estandarizacin de tareas de los operadores de pack Fuente: Elaboracin propia

Funciones del Reemplazador

Son todas las funciones exclusivas del Reemplazador de turno, de tal manera que pueda desarrollar las actividades ordenadamente.

(FIGURA N42)

1 persona

Fig. N42: Estandarizacin de tareas del operador reemplazador Fuente: Elaboracin propia

La disposicin del reemplazador estar bajo las rdenes del coordinador, de manera que pueda alistar algunas tareas externas de preparacin en sus ratos libres.

(FIGURA N35)

52

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

Funciones de los operadores de la Selladora 1

Los cuadros listan las funciones que solo los operarios de la selladora debern efectuar, de manera que puedan participar en el evento de cambio coordinadamente.

(FIGURA N43)

1 persona

Fig. N43: Estandarizacin de tareas del operador de la selladora Fuente: Elaboracin propia

Funciones de los operadores de Paletizado

Los operadores del Paletizado son los encargados de apilar ordenadamente las cajas en el almacn, por lo tanto cuando se da el cambio de formato, estos debern cumplir con las instrucciones dadas en los siguientes cuadros.

(FIGURA N44)

1 persona

Fig. N44: Estandarizacin de tareas del operador de paletizado Fuente: Elaboracin propia

El resultado de distribuir adecuadamente al personal dndoles una funcin especfica a cada operador e implementar las mejoras a las maquinas involucradas en el cambio de formato, nos dan como resultado un ahorro significativo del 55% en tiempo de cambio.

53

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

APLICACIN DE LAS MEJORAS DE EST ANDARIZACIN Estandarizacin de funciones del operador

Todos los carteles fueron impresos en acrlicos para luego ser colocadas en zonas de fcil visibilidad a fin que todo el personal este identificado con sus responsabilidades en cuando se produzca un cambio de formato previamente programado. (FOTO N9)

FOTO N9: Carteles de las funciones de los operadores

Estandarizacin de apiladora por colores

El conjunto de 150 pares de varillas fueron codificados primero por colores para su instalacin de cada tramo y luego por nmeros que es el orden que deben conserva para su posicionamiento en la apiladora. (FOTO N10)

FOTO N10: Estandarizacin de varillas en apiladora

54

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

OBSERVACIONES:

Muchos de los recorridos realizados por el operario son innecesarios acumulando un recorrido de 213.6m. de los totales 219m, debido a una inadecuada disposicin de sus recursos, cuando se trata de trasladar bobinas como tambin el traslado de las cadenas de arrastre situados lejos del lugar de trabajo, tareas internas que deben pasar a ser externas. Las herramientas y materiales requeridos de uso indispensable para la operacin, estn al acceso nicamente de los maquinistas, lo que imposibilita a los operadores poder ayudar en el cambio de formato. Actividades de regulacin y ajuste, toman demasiado tiempo debido a las condiciones mecnicas de las maquinas, por falta de referencias para ajustes y regulaciones como en el caso de la Victoria 5 que necesita de varias maniobras mecnicas para alcanzar una regulacin adecuada de los parmetros del bopp, para iniciar la produccin de galletas con un buen acabado.

Las regulaciones en los magazines son producidas por la desuniformidad en espesor y forma de galletas en los inicios de produccin, para el cual requieren de ms tiempo en todo el proceso de cambio.

Todos los cambios de formato pueden ser efectuados rpidamente, pero el poco compromiso de un determinado grupo de personas hace que esto permanezca en las mismas condiciones. No nos reconocen, Que ganamos fueron algunas respuestas obtenidas del personal.

55

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

CONCLUSIONES:

nicamente distribuyendo adecuadamente a todo el personal involucrado en el cambio de formato es como logramos obtener grandes resultados en la reduccin de tiempos, siendo en este caso de 55% que representan 36min de cambio de formato. La implementacin del SMED ha conseguido reducir un cambio de formato de 80min a 36min, que por su puesto tiene una repercusin econmica de 18,387 soles anuales, resultado obtenido de ahorrar cargas energticas, las horas hombre sobre todo de haber provechado al mximo la capacidad de produccin de la lnea 1. Alistarse anticipadamente con el traslado de materiales indispensables como la bobina, cinta marken, formatos y paquetes de galletas para hacer las respectivas pruebas en las empaquetadoras, ganando as tiempo al realizar dicha actividades como preparaciones externas. El representantito cuello de botella que se situaba en la apiladora fue eliminado por la aplicacin de las mejoras, consistentes en la codificacin por colores y nmeros de todo el conjunto de 300 varillas de apilacin. Todas las funciones que deben efectuar los operadores de fueron estandarizadas, previa planificacin, para que las preparaciones de cambio de formato se desarrollen coordinadamente y de forma confiable. Con la implementacin de la propuestas mencionadas anteriormente (pulido de varillas, estandarizacin de formatos, seguros de ajuste rpido, reglillas), nos aseguraramos de reducir an ms el tiempo invertido en el cambio de formato de toda la produccin de galletas.

56

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

BIBLIOGRAFA:

SITIOS WEB

Sistema SMED:

http://www.scribd.com/doc/26816195/Sistema-SMED Ejemplo lean SMED:

http://www.slideshare.net/jcfdezmx2/ejemplo-lean-smed-presentation Quick Changeover SMED:

http://www.slideshare.net/trisetyawati/quick-changeover-smed Proyecto SMED:

http://www.slideshare.net/herovalrey/proyecto-smed-presentation-852542 SMED Alistamiento Rpido de Equipos:

http://www.slideshare.net/bomconsulting/smed-alistamiento-rpido-de-equipos-leanmanufacturing

DIAPOSITIVAS

AIN SMED.pdf Caso prctico SMED 2007.ppt El sistema SMED.ppt Metodologa SMED 1 TECSUP.ppt SMED en Fabrica de envasados.pdf SMED en Empresa INDISER.pdf SMED Lean practico.ppt

57

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

ANEXO 1

Descripc in tcnica de las maquinas empaquetadoras

EMPAQUETADORA HORIZONTAL FLOW PACK

Fabricante: Tipo: Cantidad: Procedencia: SIG 2W100E CKR 4 maquinas Inglaterra

Caractersticas tcnicas

Construccin en disposicin horizontal de 1.7 toneladas. Dimensiones [alto 1.80m x largo 3.2m x ancho 1.30m]. Motor motriz de 1HP a una velocidad de 1850 RPM nominal. Sistema de transmisiones por cadenas y engranajes. Capacidad de produccin de 220 paquetes/min. Magacn alimentador de 1.2m con una inclinacin de 30 Mordazas rotativas de soldadura transversal. [170C 190C] Cuchillas de corte para mordazas [acero HSS] Resistencias circulares de soldadura longitudinal. [160C 180C] Variador electrnico de temperaturas de resistencias. Portabobina autocentrante con freno automtico micro switch. Ojo electrnico detector de taca en sincronismo con el cabezal de impresin. Molde conformador de paquete regulable por rosca. Variador de velocidad Telemecanique para tamao de film.

58

PROYECT O DE T IT UL ACI N Im plementacin d e la metod ologa SMED

EMPAQUETADORA HORIZONTAL PACKs

Fabricante: Tipo: Cantidad: Procedencia: SIG 103-203 1 maquinas Inglaterra

Caractersticas tcnicas

Construccin en disposicin horizontal de 2.1 toneladas. Dimensiones [alto 1.7m x largo 4m x ancho 1.50m]. Motor motriz de 1HP a una velocidad de 1850 RPM nominal. Sistema de transmisiones por cadenas y engranajes. Capacidad de produccin de 100 paquetes/min. Magacn alimentador de 1.0m con una inclinacin de 30 Mordazas rotativas de soldadura transversal. [150C 165C] Cuchillas de corte para mordazas [acero HSS] Resistencias circulares de soldadura longitudinal. [170C 180C] Variador electrnico de temperaturas de resistencias. Portabobina autocentrante con freno automtico micro switch. Ojo electrnico detector de taca en sincronismo con el cabezal de impresin. Molde conformador de paquete regulable por rosca. Variador de velocidad Telemecanique para tamao de film.

Descripc in tcnica de las maquinas selladoras

Selladora SM8 Serie: 23802 Tensin: 220v 60Hz Potencia: 180w Corriente: 2A Selladora SM1 Serie: 3699 Tensin: 220v 60Hz Potencia: 250w Corriente: 2.8A Armadora SM4 Serie: 23802 Tensin: 220v 60Hz Potencia: 130w Corriente: 1.3A Armadora SM2 Serie: 23802 Tensin: 220v 60Hz Potencia: 260w Corriente: 2.2A

59

S-ar putea să vă placă și

- UF1125 - Técnicas de programación en fabricación mecánicaDe la EverandUF1125 - Técnicas de programación en fabricación mecánicaÎncă nu există evaluări

- SMEDDocument12 paginiSMEDces500890% (10)

- SmedDocument7 paginiSmedandresmaceda100% (1)

- SMEDDocument45 paginiSMEDMaria Isabel Kerdel Matos100% (1)

- Proyecto de Sistema SMEDDocument16 paginiProyecto de Sistema SMEDArturo Avila RangelÎncă nu există evaluări

- 1.4. OPEX (Excelencia en Operaciones)Document20 pagini1.4. OPEX (Excelencia en Operaciones)JarbeyPoolUcÎncă nu există evaluări

- Flujo Continuo SMEDDocument16 paginiFlujo Continuo SMEDsebastián droguettÎncă nu există evaluări

- Total Productive Maintenance TPM 2013Document48 paginiTotal Productive Maintenance TPM 2013Gustavo Arias GarridoÎncă nu există evaluări

- Caso Real de MPT v-2Document138 paginiCaso Real de MPT v-2Félix Espinoza Galicia100% (1)

- Introduccion A TPM AM (Mantenimiento Productivo Total)Document47 paginiIntroduccion A TPM AM (Mantenimiento Productivo Total)Ruben Quistian Zapata100% (2)

- SMEDDocument72 paginiSMEDNicolas Pachon Alvarado100% (1)

- Efectividad Global de Los Equipos OEEDocument17 paginiEfectividad Global de Los Equipos OEEAlejandro Ortega OsornioÎncă nu există evaluări

- Ejemplo de CTQ TreeDocument5 paginiEjemplo de CTQ TreeJulioÎncă nu există evaluări

- 3.2 Las 6 Grandes PerdidasDocument17 pagini3.2 Las 6 Grandes PerdidasNeo Hernandez Lopez100% (1)

- Estudio de Tiempos y MovimientosDocument42 paginiEstudio de Tiempos y MovimientosAndresCastro100% (1)

- Mapa Mental 8 PilaresDocument2 paginiMapa Mental 8 PilaresalonsoÎncă nu există evaluări

- Metodologia SmedDocument125 paginiMetodologia SmedFELIPE MEDINA100% (1)

- SMED - Alistamiento Rapido de EquiposDocument19 paginiSMED - Alistamiento Rapido de EquiposBOM Consulting Group100% (2)

- Dicccionario Lean Manufacturing - CompletaDocument111 paginiDicccionario Lean Manufacturing - CompletaSam PotterÎncă nu există evaluări

- SMEDDocument47 paginiSMEDLincol Sosa TrejoÎncă nu există evaluări

- VSM Aplicado A Un ServicioDocument41 paginiVSM Aplicado A Un ServicioDulce Lucía Lara GarcíaÎncă nu există evaluări

- El Premio SHingoDocument16 paginiEl Premio SHingoSandra Axiuhzin100% (1)

- Lean VSM, Takt Time y KanbanDocument54 paginiLean VSM, Takt Time y KanbanDavid Mendoza AissaÎncă nu există evaluări

- SMEDDocument32 paginiSMEDDino Salvattore Bruiget GutierrezÎncă nu există evaluări

- Pro Model 2019Document135 paginiPro Model 2019Patricia PazceÎncă nu există evaluări

- SMED Material TeoricoDocument88 paginiSMED Material TeoricotrasocksÎncă nu există evaluări

- Ejemplo Caso Prractico SMEDDocument11 paginiEjemplo Caso Prractico SMEDadrianaÎncă nu există evaluări

- Presentación Proyecto DMAICDocument16 paginiPresentación Proyecto DMAICHector Salazar PerezÎncă nu există evaluări

- Mantenimiento de CalidadDocument4 paginiMantenimiento de CalidadElvin BalderramaÎncă nu există evaluări

- SMEDDocument10 paginiSMEDJavier Lopez100% (1)

- 7 DesperdiciosDocument9 pagini7 DesperdiciosGeorge Arias100% (1)

- Produccion Ii Lean Manufacturing PDFDocument270 paginiProduccion Ii Lean Manufacturing PDFCristican17847971Încă nu există evaluări

- 04 Pilar Mantenimiento Progresivo o Planificado (Estudio Implementacion TPM en Chile)Document13 pagini04 Pilar Mantenimiento Progresivo o Planificado (Estudio Implementacion TPM en Chile)Javier CancinoÎncă nu există evaluări

- Aplicacion Smed KioscosDocument141 paginiAplicacion Smed Kioscoserst3535Încă nu există evaluări

- Texto OEEDocument44 paginiTexto OEELuis Alberto Guijarro AvilaÎncă nu există evaluări

- SMEDDocument26 paginiSMEDJesús Martínez MtzÎncă nu există evaluări

- Mejoras EnfocadasDocument59 paginiMejoras EnfocadasEDER ALEXI ILLERA QUINTERO100% (1)

- Practica de La Unidad 4 Sistemas de ManufacturaDocument17 paginiPractica de La Unidad 4 Sistemas de ManufacturaBaherwil TornillitoÎncă nu există evaluări

- Mediciones Six SigmaDocument28 paginiMediciones Six SigmaMind´s EyesÎncă nu există evaluări

- Costos de MantenimientoDocument18 paginiCostos de MantenimientoMike Moreno AcevedoÎncă nu există evaluări

- OEEDocument22 paginiOEECristian Uriel Loredo PalomoÎncă nu există evaluări

- 1.1 Introduccion Ala Manufactura EsbeltaDocument6 pagini1.1 Introduccion Ala Manufactura Esbeltacecilia cruzÎncă nu există evaluări

- Indicadores Visuales AndonDocument40 paginiIndicadores Visuales AndonDiego L.Încă nu există evaluări

- Exposicion JIDOKA BuenoDocument15 paginiExposicion JIDOKA BuenoOsi GnzlzÎncă nu există evaluări

- APLICACIÓN VSM - Primer Entregable.Document27 paginiAPLICACIÓN VSM - Primer Entregable.Alfredo Wulfert VelasquezÎncă nu există evaluări

- TPM y Las 6 Grandes PérdidasDocument38 paginiTPM y Las 6 Grandes Pérdidaslucho107100% (1)

- MUDASDocument45 paginiMUDASmaritza oyuela100% (1)

- Fase de Definicion - Metodologia Seis SigmaDocument74 paginiFase de Definicion - Metodologia Seis SigmaEdna Gabriela Ceja SilvaÎncă nu există evaluări

- Ensayo Sobre Webinar de Excelencia OperacionalDocument3 paginiEnsayo Sobre Webinar de Excelencia OperacionalAngel Hernández100% (1)

- TPM Curso Ead TeoriaDocument169 paginiTPM Curso Ead Teoriajose JacoboÎncă nu există evaluări

- Balanceo de Linea y Flujo ContinuoDocument37 paginiBalanceo de Linea y Flujo ContinuoJacquelyn Pierce86% (7)

- Manual de TPM Cetys - JVODocument93 paginiManual de TPM Cetys - JVOAndy AcostaÎncă nu există evaluări

- SMED TripticoDocument3 paginiSMED TripticoMauricio JimenezÎncă nu există evaluări

- 2 - Lean Six Sigma Una Metodologia Aplicada A Procesos Reales - CGIDocument3 pagini2 - Lean Six Sigma Una Metodologia Aplicada A Procesos Reales - CGIEddy Marcos Mercado AguirreÎncă nu există evaluări

- TPM Tríptico 2Document1 paginăTPM Tríptico 2Fanny Bettina Lubo Lozada100% (2)

- Six Sigma CursoDocument9 paginiSix Sigma CursoJesus saenz castroÎncă nu există evaluări

- Overall Equipment Efficiency (OEE)Document16 paginiOverall Equipment Efficiency (OEE)BARRIOS NATERAS LUIS RICARDO100% (1)

- Plan Maestro Del TPMDocument115 paginiPlan Maestro Del TPMJeronimoÎncă nu există evaluări

- SmedDocument12 paginiSmedTATTYLPZÎncă nu există evaluări

- Smed TesisDocument19 paginiSmed Tesisalondra.sanchezÎncă nu există evaluări

- ARQUITECTURA DE SISTEMAS OPERATIVOS - Clase DirDocument40 paginiARQUITECTURA DE SISTEMAS OPERATIVOS - Clase DirCynthia AntonellaÎncă nu există evaluări

- Reglamento de Asilacion y BloqueoDocument16 paginiReglamento de Asilacion y BloqueoGabriela ArancibiaÎncă nu există evaluări

- Unidad 3 Pruebas de SoftwareDocument26 paginiUnidad 3 Pruebas de SoftwareHardways MediaÎncă nu există evaluări

- Informe de CanterasDocument17 paginiInforme de CanterasJerson Vargas Valera0% (1)

- Informe RCDocument4 paginiInforme RCJULIAN DAVID BLANCO PULIDOÎncă nu există evaluări

- Microcontrolador - Aprendiendo ArduinoDocument46 paginiMicrocontrolador - Aprendiendo ArduinoBraulio IrrutiaÎncă nu există evaluări

- Lab-S03 - Medina-2022-1Document6 paginiLab-S03 - Medina-2022-1Antony Vicente Corso MorenoÎncă nu există evaluări

- Anexo 3 Carta Aval Unificada Compromiso 745Document6 paginiAnexo 3 Carta Aval Unificada Compromiso 745Jesus David Rhenals JulioÎncă nu există evaluări

- El Teclado y Sus PartesDocument2 paginiEl Teclado y Sus PartescamilaÎncă nu există evaluări

- Herramientas Curriculares ESCUELASDocument7 paginiHerramientas Curriculares ESCUELASMaria Teresa Ruiz100% (1)

- El Concepto de BiopolíticaDocument8 paginiEl Concepto de BiopolíticaMaderitaCasaubonÎncă nu există evaluări

- Estándar Vehículos y Equipos MóvilesDocument16 paginiEstándar Vehículos y Equipos MóvilesjomerdÎncă nu există evaluări

- Act 2Document3 paginiAct 2Lorena RodarteÎncă nu există evaluări

- Excel (Retroalimentación)Document11 paginiExcel (Retroalimentación)Pjulio84Încă nu există evaluări

- Propuesta Del Funcionamiento de Upss de Apoyo Al Diagnostico Por ImagenesDocument14 paginiPropuesta Del Funcionamiento de Upss de Apoyo Al Diagnostico Por ImagenesHenpaCh ParedesÎncă nu există evaluări

- Protocolo de Observacion y Entrevista de La Escuela Primaria (Daniel C. Pineda)Document19 paginiProtocolo de Observacion y Entrevista de La Escuela Primaria (Daniel C. Pineda)brendaana100% (3)

- Tesis de Grado - Paola MartínezDocument22 paginiTesis de Grado - Paola MartínezPaola Andrea Martinez PenalozaÎncă nu există evaluări

- Captura de Pantalla 2024-01-06 A La(s) 12.25.53 A. M.Document1 paginăCaptura de Pantalla 2024-01-06 A La(s) 12.25.53 A. M.8wbsmtb2ttÎncă nu există evaluări

- 1 Descripcion Programa-Mercados y Productos UnivalleDocument5 pagini1 Descripcion Programa-Mercados y Productos UnivallewdmcwdmcÎncă nu există evaluări

- Cementerio de TrenesDocument3 paginiCementerio de Trenesnestor cosmeÎncă nu există evaluări

- Diseño de Una Solución SAN para Centralizar LDocument287 paginiDiseño de Una Solución SAN para Centralizar LAnonymous 6fiVfeQÎncă nu există evaluări

- Dimension A Mien To de Los CablesDocument4 paginiDimension A Mien To de Los CablesFelipe Raul Chumpitaz GÎncă nu există evaluări

- TORNO DE PARES MONTADOS P35 - (Mapa de La Base) PDFDocument1 paginăTORNO DE PARES MONTADOS P35 - (Mapa de La Base) PDFAngel CiarbonettiÎncă nu există evaluări

- CATALOGO-BINGO Sta BetyDocument12 paginiCATALOGO-BINGO Sta BetyJuan Santiago Ramos MorenoÎncă nu există evaluări

- Proyecto Final LogisticaDocument41 paginiProyecto Final LogisticaAlexis Contreras Marino100% (1)

- Unidades de Transporte de Refrigeración MóvilDocument30 paginiUnidades de Transporte de Refrigeración MóvilCarlos CorreaÎncă nu există evaluări

- Cunaaa MemoriaaaDocument13 paginiCunaaa MemoriaaaRonald CordovaÎncă nu există evaluări

- Rua de Control para AutosDocument5 paginiRua de Control para AutoscesarÎncă nu există evaluări

- Globalización y Crisis Del Estado BienestarDocument15 paginiGlobalización y Crisis Del Estado BienestarCarlos Carrasco MunozÎncă nu există evaluări

- Infografia Ret IvaDocument2 paginiInfografia Ret IvaJudith CastilloÎncă nu există evaluări