Documente Academic

Documente Profesional

Documente Cultură

Viscoreduccion

Încărcat de

Pato SilvaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Viscoreduccion

Încărcat de

Pato SilvaDrepturi de autor:

Formate disponibile

Escuela Politcnica Nacional Facultad de Ingeniera Qumica y Agroindustria Carrera de Ingeniera Qumica Ctedra de Refinacin del Petrleo Nombre:

Fecha: Ivonne Carolina Rivas Rea 16 de mayo de 2012 Craqueo trmico o viscorreduccin

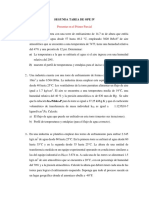

La descomposicin trmica de los hidrocarburos fue descubierta accidentalmente en 1861 en una pequea refinera de New Jersey cuando se dej desatendida la unidad batch para la destilacin del crudo, la temperatura se incremento y ocasion que los rompimiento de las molculas del los fondos produciendo unas fracciones de gasolina liviana. En 1910 se desarrolla un proceso batch de cracking trmico, el cual trabajaba a una temperatura de 750F y una presin entre 70 y 100 psig con tiempos de corrida de 48 horas. En 1925 se desarrolla el proceso continuo a una temperatura de 880 a 1100F para incrementar los rendimientos de destilados livianos en el crudo. La viscorreduccin es un proceso de craqueo por medio de temperatura que se aplica a los residuos de la destilacin atmosfrica o al vaco. La conversin alcanzada se limita de acuerdo a especificaciones para fuel oil marino o industrial y adems por la formacin de depsitos de coque en el equipo de intercambio de calor. Cuando se aplica a los residuos atmosfricos, su propsito es el producir la mxima cantidad de diesel y gasolina mientras que cuando se aplica a los residuos de vaco se pretende reducir la viscosidad al mnimo, con motivo de reducir la aplicacin de solventes ligeros en la produccin de fuel oil industrial. Los productos provenientes del craqueo trmico son inestables, olefnicos y con muy altas concentraciones de azufre y nitrgeno, por lo cual se deben someter a tratamientos purificadores antes de ser incorporados a los productos finales. Los destilados al vaco de los productos de la viscorreduccin son enviados al FCC. En la figura 1 se puede observar la posicin de las unidades de viscorreduccin en el proceso de refinacin. Las tabla 1, 2 y 3 muestran las caractersticas de los flujos de alimentacin y de descarga de una unidad de viscorreduccin alimentada desde la torre de destilacin al vaco.

Figura 1. Ubicacin de la unidad de viscorreduccin (visbreaking) en el proceso de refinacin

Tabla 1. Alimentacin a la unidad de viscorreduccin de residuo de vaco. Alimentacin Corte TBP, oC Gravedad especfica Azufre, % w. Nitrgeno, ppm NI + V, ppm Carbn conradson, %w. C7, % w. Viscocidad a 100oC, mm2/s Heavy Arabian VR 538+ 1.048 5.78 3500 290 23 13.6 4500

Tabla 2. Productos de la unidad de viscorreduccin de residuo de vaco. Producto H2S C1-C4 C5-80 80-150 150-350 350+ Total % w. 0.35 1.60 1.20 2.40 12.45 82.00 100.00

Tabla 3. Caracterizacin de los productos de la unidad de viscorreduccin de residuo de vaco. Propiedad Corte TBP, oC Gravedad SP. Azufre, % w. Visc. a 50oC, mm2/s Visc. a 100oC, mm2/s nd. Bromo g/100g MAV, mg/g Nitrgeno, ppm nd. Cetano Cenizas, % w. Carbn Conr., %w. Ni + V, ppm Estabilidad (ASTM 1661) Descripcin del proceso La alimentacin a la unidad se da desde el resduo de la unidad de destilacin al vaco a 670oF. La corriente de carga es bombeada por la bomba P-101 (Ver Figura 2) al intercambiador H-101A y 101B, donde es calentada a 920oF. El intercambiador viscorreductor es de un solo paso, gradiente controlado, de tipo caja con precalentador y serpentines de remojo. El perfil de temperatura en el intercambiador es el que se muestra en la Figura 3. Las conexiones para la inyeccin de agua estn a la entrada de los Gasolina Gasolina ligera pesada C5-80 80-150 0.68 0.5 0.745 1.4 DIesel 150350 0.865 3.35 2.2 1.1 20 300 42 Residuo 350+ 1.065 6.1 400000 2600 4100 0.25 28 350

85 20 5

70 12 25

serpentines y, durante la operacin normal, no se inyecta agua. Normalmente solo funciona un intercambiador mientras el otro permanece en standby. Durante la operacin se forma coque en el tubo. Respecto a esto se hace circular una corriente permanente de aire para la descoquizacin. Se asume que la temperatura del tubo metlico alcanza un mximo de 1400oC durante la decoquizacin. El serpentn est diseado para aproximadamente 133% de la cada total del tubo limpio.

Figura 2. Diagrama de flujo del proceso de viscorreduccin.

Figura 3. Gradiente de temperatura en la unidad de viscorreduccin. El efluente del intercambiador esta alcanza los 750oF y se une con el gas oil craqueado que sale del stripper. Este efluente fluye hasta la columna fraccionadora principal V-101, con alrededor de 72 platos. El vapor entra y se produce flasheo que lo separa en gas, gasolina, nafta craqueada y gas oil. El vapor de cabeza es condensado en el condensador E-105 y se acumula en el tambor de nafta inestable V-103, el cual provee un reflujo al fraccionador principal. El vapor que no condensa es enfriado en E-103 y se acumula en el tambor estabilizador de alimentacin V104. La nafta inestable de V-104 fluye al estabilizador o a la columna debutanizadora V105, con 26 platos, la cual remueve cualquier gas de C4 en el tope y estabiliza la nafta en el fondo. La corriente de gas oil es removida de la columna fraccionadora principal y pasa al despojador de gas oil V-102. Esta corriente es bombeada por P-105 y se une al efluente del intercambiador viscorreductor, como ya se dijo anteriormente. Para minimizar la formacin de coque en el fondo, la columna fraccionadora se mantiene a 650oF removiendo corrientes y enfrindolas con la alimentacin fresca a la columna y un enfriador de aire. El residuo de la columna fraccionadora es transferido por P-102 a la columna stripper de residuo V-107, donde es despojado por medio de vapor a mediana presin para remover

gases livianos. El producto despojado de esta torre es enfriado por los intercambiadores E112 y E-113 antes de ser enviado al almacenamiento. Las condiciones operatorias de la unidad viscorreductora se muestran en la Tabla 4. Las variables importantes son la calidad de la alimentacin, la temperatura de craqueo y el tiempo de residencia en las tuberas. Temperaturas bajas pueden producir un rendimiento pobre mientras que temperaturas altas producen la formacin de coque. Tabla 4. Condiciones operatorias de la unidad de viscorreduccin.

Bibliografa: PARKISH S., Refining Processes Handbook, ELSEVIER, Bourlington-USA, 2003, pp. 190-196. WAUKIER J., Crude Oil Petroleum Products Process Flowsheets, TECHNIP, ParsFrancia, 2001, pp.380-386. CORTINAGO P. 2008, Ingeniera de Proceso Qumicos, http://ingenieriapro.blogspot.com/2010/05/visbreaking.html, Marzo 2012

S-ar putea să vă placă și

- CoquizaciónDocument18 paginiCoquizaciónEduard Jose Riera MendozaÎncă nu există evaluări

- Recasens Siches. Tratado General de Filosofía Del Derecho.Document12 paginiRecasens Siches. Tratado General de Filosofía Del Derecho.Luis Castelan0% (1)

- Destilacion AtmosfericaDocument21 paginiDestilacion AtmosfericaAlexander Salazar CabreraÎncă nu există evaluări

- Petro InformesDocument35 paginiPetro InformesCristian Melendres OrellanaÎncă nu există evaluări

- Viscosidad Del Gas Natural PDFDocument53 paginiViscosidad Del Gas Natural PDFAlberto Llanos MilanÎncă nu există evaluări

- GPMDocument9 paginiGPMAlvaro Boris Vallejos CortezÎncă nu există evaluări

- Guía Metodológica de Elaboración de Sílabos Por CompetenciasDocument116 paginiGuía Metodológica de Elaboración de Sílabos Por CompetenciasMaria AndreaÎncă nu există evaluări

- Prueba de Historia 4° BasicoDocument4 paginiPrueba de Historia 4° BasicoYesica Vargas AlvaradoÎncă nu există evaluări

- Importancia de Los Derechos HumanosDocument37 paginiImportancia de Los Derechos HumanosmaryteÎncă nu există evaluări

- Documentos, Registros, Materiales y ArtefactosDocument10 paginiDocumentos, Registros, Materiales y ArtefactosMyriam Gabriela Aguilera Zertuche100% (2)

- Destilación Atmosférica CompletaDocument21 paginiDestilación Atmosférica CompletaGreysi N. Moreno Cedeño100% (1)

- Proyecto DE TORRE DE FRACCIONAMIENTO TerminadoDocument23 paginiProyecto DE TORRE DE FRACCIONAMIENTO TerminadoAntonio VeizagaÎncă nu există evaluări

- Craqueo Al VaporDocument27 paginiCraqueo Al VaporEneida GuerraÎncă nu există evaluări

- 8 Destilacion Al Vacio PreguntasDocument4 pagini8 Destilacion Al Vacio PreguntasBoris Edson Montaño AlcocerÎncă nu există evaluări

- Reformulación de PetróleoDocument15 paginiReformulación de PetróleoSergio Lazarte Mercado100% (1)

- Conclusiones de GlicolesDocument1 paginăConclusiones de GlicolesEverMarsTucoÎncă nu există evaluări

- Taller 06 Tratamiento de CrudoDocument5 paginiTaller 06 Tratamiento de CrudoJhonbenavidesmurciaÎncă nu există evaluări

- Destilación o Fraccionamiento Del Crudo PesadoDocument5 paginiDestilación o Fraccionamiento Del Crudo Pesadodarwingd_1Încă nu există evaluări

- Viscorreducción Informe Petroquímica I-1Document11 paginiViscorreducción Informe Petroquímica I-1Maria Belen Cunalata Hilaño100% (1)

- Problemario 1 - Porosidad - Presion - Permeabilidad-Volumen - 2019Document10 paginiProblemario 1 - Porosidad - Presion - Permeabilidad-Volumen - 2019DannyPHÎncă nu există evaluări

- REFORMADO CATALITICO-PtRDocument25 paginiREFORMADO CATALITICO-PtRedwardÎncă nu există evaluări

- Presentacion de Ejercicio de Refinacion Del PetroleoDocument18 paginiPresentacion de Ejercicio de Refinacion Del PetroleoLUISJOSEÎncă nu există evaluări

- FlexicokingDocument18 paginiFlexicokingCarlos José Márquez Quispe100% (2)

- Diagramas TernariosDocument60 paginiDiagramas TernariosFabio ChavezÎncă nu există evaluări

- Destilacion de CrudoDocument25 paginiDestilacion de CrudogisegiseÎncă nu există evaluări

- Segunda Tarea de Ope IV 2-2018Document2 paginiSegunda Tarea de Ope IV 2-2018Fathy CaceresÎncă nu există evaluări

- VISCORREDUTORADocument26 paginiVISCORREDUTORAJess Ica67% (3)

- Dimensionamiento de Separadores Bifasicos y TrifasicosDocument79 paginiDimensionamiento de Separadores Bifasicos y TrifasicosJose Gregorio Garcia LlamasÎncă nu există evaluări

- Desintegración CatalíticaDocument1 paginăDesintegración CatalíticabastidasyjÎncă nu există evaluări

- Cracking TérmicoDocument10 paginiCracking TérmicoAnonymous kNpsDGWYSÎncă nu există evaluări

- Procesos Girbotol y SelexolDocument6 paginiProcesos Girbotol y SelexolJUANÎncă nu există evaluări

- Olefinas NadkDocument63 paginiOlefinas NadkDionimar 'MrtnzÎncă nu există evaluări

- Fraccionamiento y AbsorciónDocument49 paginiFraccionamiento y AbsorciónVictor NievesÎncă nu există evaluări

- Coalescedores ElectrostáticosDocument1 paginăCoalescedores ElectrostáticosVinicioBenalcazarÎncă nu există evaluări

- Obtención de AromáticosDocument14 paginiObtención de Aromáticosvivanco alorÎncă nu există evaluări

- Refinacion Quimica HidrorefinoDocument9 paginiRefinacion Quimica Hidrorefinoreynaldo_9_12Încă nu există evaluări

- Proyecto 3Document28 paginiProyecto 3Yoa Nita100% (1)

- Ejercicio Aplicativo BateriaDocument14 paginiEjercicio Aplicativo BateriaMarieth Quenta RosalesÎncă nu există evaluări

- Principales Procesos de Refinación de PetróleoDocument5 paginiPrincipales Procesos de Refinación de PetróleoLuis ParadaÎncă nu există evaluări

- Visbreaking TDocument8 paginiVisbreaking TnekoleocorpÎncă nu există evaluări

- Deshidratacion de CrudosDocument59 paginiDeshidratacion de Crudosdeivys100% (1)

- Cracking Catalítico FluidoDocument20 paginiCracking Catalítico FluidoHenry HurtadoÎncă nu există evaluări

- TECNOLOGIAS DE PRODUCCION DEL Etileno APARTIR DEL GAS NATRUALDocument15 paginiTECNOLOGIAS DE PRODUCCION DEL Etileno APARTIR DEL GAS NATRUALEvelyn ECÎncă nu există evaluări

- Intercambiador Amina AminaDocument8 paginiIntercambiador Amina AminacantoniotrÎncă nu există evaluări

- Separadores de Gas NaturalDocument13 paginiSeparadores de Gas NaturalDuban HernandezÎncă nu există evaluări

- IsomerizaciónDocument22 paginiIsomerizaciónIng Julio SierraÎncă nu există evaluări

- Tabla de Componentes de HysysDocument6 paginiTabla de Componentes de HysysGabriel TrujilloÎncă nu există evaluări

- Cuestionario de Refinacion Coquizacion e HidrocraqueoDocument25 paginiCuestionario de Refinacion Coquizacion e HidrocraqueoDavid Briceño50% (2)

- Cuestionario Reformado de NaftasDocument5 paginiCuestionario Reformado de NaftasAndres HIÎncă nu există evaluări

- GPMDocument71 paginiGPMWilman Ardila BarbosaÎncă nu există evaluări

- Fraccionamiento UltimoDocument76 paginiFraccionamiento UltimoFredy López Medina100% (3)

- Gravedad Especifica de LiquidosDocument4 paginiGravedad Especifica de LiquidosDiego Medrano HidalgoÎncă nu există evaluări

- Tema 1Document20 paginiTema 1alex100% (2)

- Unidad #4 Produccion de Polietileno PDFDocument20 paginiUnidad #4 Produccion de Polietileno PDFEdson Xavier Mamani PintoÎncă nu există evaluări

- Practica Primer ParcialDocument6 paginiPractica Primer ParcialCesar Alvarez100% (1)

- VISBREAKINGDocument17 paginiVISBREAKINGCarmita HerreraÎncă nu există evaluări

- Recuperación TerciariaDocument9 paginiRecuperación TerciariaMarlen K. RojasÎncă nu există evaluări

- VisbreakerDocument5 paginiVisbreakerRoxana Copa VasquezÎncă nu există evaluări

- Gas de DespojamientoDocument2 paginiGas de DespojamientoMaite PerroniÎncă nu există evaluări

- Introducción A La Ley de DarcyDocument7 paginiIntroducción A La Ley de Darcymariola leygue reynosoÎncă nu există evaluări

- Desasfaltizacion Con PropanoDocument19 paginiDesasfaltizacion Con Propanonestor chambiÎncă nu există evaluări

- CoquizacionDocument6 paginiCoquizacionDarii RengifoÎncă nu există evaluări

- Planta de VacíoDocument12 paginiPlanta de VacíoCristian González Burzichelli50% (2)

- Coquizacion RetardadaDocument5 paginiCoquizacion RetardadaPerla PulidoÎncă nu există evaluări

- OlefinasDocument6 paginiOlefinasvidalkeila50Încă nu există evaluări

- Tarea 3.2. Paronimos - Graduandos-1Document2 paginiTarea 3.2. Paronimos - Graduandos-1José Fernando Camey GuicoyÎncă nu există evaluări

- Antes Del Principio, María José EcheniqueDocument10 paginiAntes Del Principio, María José EcheniqueEdgar PouÎncă nu există evaluări

- Mapa Estrategias GerencialesDocument2 paginiMapa Estrategias GerencialesAngelica Fierro SuanchaÎncă nu există evaluări

- Gráfico de La Inestabilidad PolíticaDocument1 paginăGráfico de La Inestabilidad PolíticaGuillermo ChiaradiaÎncă nu există evaluări

- Orc1 PDFDocument3 paginiOrc1 PDFCristhian RojasÎncă nu există evaluări

- Dimensión SocioculturalDocument119 paginiDimensión SocioculturalalexÎncă nu există evaluări

- Localizacio y PorcentajesDocument15 paginiLocalizacio y PorcentajesClaudia FranciscaÎncă nu există evaluări

- Perfil Planeamiento Integral - Docx CorregidoDocument18 paginiPerfil Planeamiento Integral - Docx CorregidoCarlos Medrano GarciaÎncă nu există evaluări

- Detección de Fallas en Periféricos Internos y Externos de La PCDocument18 paginiDetección de Fallas en Periféricos Internos y Externos de La PCMiguelon Cespedes50% (2)

- Peritaje Tecnico ModeloDocument7 paginiPeritaje Tecnico ModeloAlejandra Guerrero AyaÎncă nu există evaluări

- Empresa TercerPArcialDocument16 paginiEmpresa TercerPArcialXxpumapewxXÎncă nu există evaluări

- Presentación de Tesis.Document43 paginiPresentación de Tesis.carmen espinozaÎncă nu există evaluări

- Intervencion Socioeducativa en Las EmpresasDocument11 paginiIntervencion Socioeducativa en Las EmpresasAna ZafraÎncă nu există evaluări

- Diapositiva 06Document18 paginiDiapositiva 06jojosave22Încă nu există evaluări

- Akron Gear Oil-1Document1 paginăAkron Gear Oil-1Mario GonzalesÎncă nu există evaluări

- Ore Wo Suki Nano Wa Omae Dake Ka Yo Novela Ligera Volumen 5 Capitulo 1Document80 paginiOre Wo Suki Nano Wa Omae Dake Ka Yo Novela Ligera Volumen 5 Capitulo 1Aaron100% (1)

- Semana 31 Cuento La Hormiga Desobediente - Inicial 3 - 4 - 5 AñosDocument5 paginiSemana 31 Cuento La Hormiga Desobediente - Inicial 3 - 4 - 5 AñosJoel Medina100% (1)

- Orina - Soy LaboDocument49 paginiOrina - Soy LaboMelania MontiÎncă nu există evaluări

- Ensayo Del Comportamiento Ético Del InvestigadorDocument3 paginiEnsayo Del Comportamiento Ético Del InvestigadorRicardo Gomez Robles75% (4)

- Las Muertes de Roland Barthes, Por DerridaDocument14 paginiLas Muertes de Roland Barthes, Por DerridaguamaradeiÎncă nu există evaluări

- Informe Del Laboratorio de HidráulicaDocument5 paginiInforme Del Laboratorio de HidráulicaBernys AlvarezÎncă nu există evaluări

- Suscripción Digital - Todas Las Noticias de Colombia en Un Lugar - EL ESPECTADORDocument2 paginiSuscripción Digital - Todas Las Noticias de Colombia en Un Lugar - EL ESPECTADORalfonsoÎncă nu există evaluări

- Colangitis AgudaDocument22 paginiColangitis Agudajuan pedroÎncă nu există evaluări

- Respuestas Problemas Sesión 7 (Dualidad)Document7 paginiRespuestas Problemas Sesión 7 (Dualidad)Juan Sebastian Rivera MontañoÎncă nu există evaluări

- RespetoDocument3 paginiRespetoAnnette RecinosÎncă nu există evaluări