Documente Academic

Documente Profesional

Documente Cultură

Lixiviacion en Pilas

Încărcat de

Alex Elias Flores RodriguezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Lixiviacion en Pilas

Încărcat de

Alex Elias Flores RodriguezDrepturi de autor:

Formate disponibile

LIXIVIACION EN PILAS

NOMBRE

: JUAN ANDRADE PIZARRO MIGUEL DIAS

NIVEL

: NiveII

ASIGNATURA : METALURGIA CARRERA : Ing. Civil en Minas

UNIVERSIDAD : Universidad de Aconcagua FECHA : 13 enero 2013

indice

Introduccion Es una etapa fundamental en el proceso, que involucra la disolucin del metal a recuperar desde una materia prima slida, en una solucin acuosa mediante la accin de agentes qumicos. Esta transferencia del metal hacia la fase acuosa, permite la separacin del metal contenida en la fase slida de sus acompaantes no solubles. En la hidrometalurgia del cobre dada su variedad de sustancias slidas que contienen cobre factibles de beneficiar por lixiviacin, complican la extensin de los

fundamentos del sistema lixiviante (slido agente extractante mtodos).

La minera a partir de soluciones o Hidrometalurgia se define como las formas de recuperacin de un metal o compuesto desde su mena por medio de una solucin que fluye disolviendo las especies de inters desde la roca, esto es aplicable tanto para minerales lixiviables como para minerales que requieren de reacciones qumicas, aguas de descartes y soluciones de formacin natural. Algunos minerales se lixivian en forma natural, formando soluciones ricas las que son llamadas Aguas de Mina, la recuperacin de estas soluciones representa las primeras aplicaciones de la Hidrometalurgia. La Hidrometalurgia es un campo interdisciplinario que comprende la geologa, qumica, hidrologa, metalurgia extractiva, minera, ingeniera de procesos y economa. Algunos de los factores que se han de considerar en un proyecto hidrometalrgico son:

1. La qumica de lixiviacin 2. La qumica de la roca (ganga) 3. Los flujos de solucin en el mineral (precolacin) 4. Espacio libre en el mineral para permitir el paso de la solucin 5. Porosidad de la roca 6. Transporte desde el interior de la roca a el flujo (difusin qumica) 7. Tecnologa de recuperacin del metal/mineral 8. Impacto ambiental 9. Perdida de soluciones 10. Qumica de la solucin rica 11. Balance de agua 12. Manejo de soluciones (piscinas, bombeo, riego, coleccin, etc.).

Actualmente los solventes de inters comercial son en base de agua, por lo que se hablara de las soluciones de lixiviacin como del sistemas acuosos. La lixiviac in de minerales se puede separar en dos grandes grupos, la lixiviacin In situ, que trata un yacimiento s in moverlo del lugar y de superficie, la cual se basa en la extraccin del mineral utilizando mtodos de minera tradicional seguido de reduccin de tamao, preparacin del mineral o no, antes de ser contactado con la solucin lixiviante. La operacin de lixiviacin y recolec cin de las soluciones, esta asociada a una operacin de separacin del metal/mineral desde las soluciones, realizada usualmente en el entorno del cuerpo

mineralizado,

las soluciones generadas en la lixiviacin

son conocidas como Pregnant Leach

Solution o PLS, en tantoel flujo que retorna a la lixiviacin se conoc e como solucin Refino, es decir, es un circuito cerrado.

Que es la lixiviacin Consideremos un sis tema de lixiviacin simple y un par de experimentos cuyos resultados son de fcil entendimiento, el sistema es un evento al que todos estamos familiarizados, disolucin de azcar en una tasa de caf, el s istema es simple porque:

a) La solubilidad del azcar en agua es alta e ilimitada, con lo que respecta a una cucharada en una tasa. b) No hay reacciones qumicas con otros solutos c) No hay interferencia de slidos

Que pasa si ponemos azcar a la forma de azcar flor, azcar granulada o un cubo de azc ar en una tasa de agua?, que pas a si calentamos el agua?, y s i agitamos con una cuchara? Las respuestas son obvias, basado en nuestra experiencia personal podemos inducir que es te comportamiento es similar en la lixiviacin de un mineral. Clasificacin de las Reacciones de Lixiviacin.

Las reacciones de lixiviacin s e pueden clasificar de acuerdo al medio que solubiliza el metal de inters. 1. Disolucin de sales o neutra: Hay sales que se separan en sus iones por contacto con la fase lquida. 2 . Disolucin cida. Se requiere de un proveer protones (H+) para realizar la lixiviacin. 3 . Disolucin alcalina. El in (OH-) es el agente activo para metales que forman complejos solubles. 4. Intercambio bsico. Este tipo de reaccin produce un slido cuyo Kps es menor que el Kps del reactante. 5. Lixiviacin con formac in de complejos . El lixiviante forma complejos solubles con el metal de inters. 6. Lixiviacin con oxidacin direc ta. El agente lixiviante es un oxidante, un compuesto vido de electrones. 7. Lixiviacin cida c on oxidacin. La lixiviacin cida es posible, despus de una oxidacin. 8 . Lixiviacin con oxidacin y formacin de complejos. En este caso los productos de oxidacin no son solubles o no son estables a menos que exista un agente complejante. 9. Lixiviacin con reduccin. Existen algunos compuestos que son solubles en sus estados de oxidacin inferiores y por lo tanto sern solubles bajo condiciones reductoras.. .

Reactivos de Lixiviacin. Para que ocurra la lixiviacin, debe emplearse un reactivo, llamado lixiviante, cuyo objetivo es solubilizar en el medio acuoso el metal que se quiere recuperar. Factores que debe cumplir un buen lix iviante: 1. Habilidad para disolver el metal de inters (qu tan rpido disuelve al metal?, hasta qu grado?). 2. Selectividad (qu pasa con los elementos indeseables?). 3. Compatibilidad de las soluciones obtenidas con las operaciones siguientes. 4. Propiedades no corrosivas (materiales de construc cin). 5. Facilidad de regenerar o reciclar el reactivo lixiviante. 6. Disponibilidad y costo. 7. Grado de toxicidad.

Los reactivos lixiviantes ms comunes son los siguientes: cidos Bsicos Complejantes Oxidantes Reductores Sulfrico Hidrxido de sodio Sulfato de amonio Cloruro frrico Anhdrido sulfuroso Clorhdrico Carbonato de sodio Cianuro de sodio Sulfato frrico Hidrgeno Ntrico Amonaco Cloruro de sodio Hipoclorto de sodio cido sulfhdric o Sulfuroso Carbonato de amonio Tiourea Perxido de hidrgeno Aire (oxgeno)

La Hidrometalurgia en la historia

A diferencia de la pirometalrgia, la cual, fue desarrollada durante la edad de los Metales (4000 y 3000 A.C). La Hidrometalurgia no fue conocida, ni registrada, sino hasta bastante ms tarde. Las primeras aplicaciones de la Hidrometaturgia fueron realizadas en China, durante la dinasta Han (5 dinasta, aos 117 al 122 A.C.) Liu-An, rey de Huainan, en su libro Huainancius, reportaba la transformacin del fierro en cobre metlico al poner en contacto fierro metlico con chalcantita Cu2 + + Fe Cu + Fe2+ , , s in embargo, la cementacin, como proceso industrial, solo fue aplicada

durante los siglos VIl y VIll D.C., mediante el tratamiento de vertientes de aguas cidas que eran producidas por la oxidacin natural o inducida de minerales sulfurados de cobre. El metal era obtenido por la oxidacin in-situ de minerales de cobre, las cuales surgan en forma de vertientes conteniendo sulfato de cobre, el que al saturarse precipitaba como chalcantita, este proceso recibi el nombre de cobre-hiel, dado el sabor amargo del sulfato. En Occidente, no fue hasta el Siglo VIl que los alquimistas se apasionaron con la transmutacin del fierro en cobre al poner en contacto el vitriolo azul (una solucin de sulfato de cobre) con algn trozo de fierro, . El descubrimiento en el Siglo VIII, por parte de Jabir lbn el-Hayyan (720-813), del agua regia, (mezcla de HCl y HNO3 ) nico solvente capaz de disolver el oro, marca el inicio de la Hidrometalurgia actual. En el Siglo XVI, la extraccin de cobre por mtodos lquidos recibi alguna atencin. As, la lixiviacin en pilas fue us ada en las montaas de Hartz, en Alemania, y en las minas de Ro Tinto, en Espaa. En estas operaciones los minerales de pirita conteniendo sulfuros de cobre se apilaban al aire libre, donde se dejaban oxidar expuestos a la accin de la lluvia, del aire y la intervencin natural de bacterias. Las soluciones de sulfato se recogan en la base de las pilas y se precipitaba el cobre usando chatarra de fierro. Este proceso de precipitacin recibi desde ese entonces el nombre castellano de cementacin, que le es asignado hasta hoy. En el Siglo XVIII, la produccin de potasa en Qubec para la industria de jabn y vidrio, se realizaba lixiviando con agua las cenizas de los hornos de lea y de la quema de bosques, las cenizas se agitaban con agua, se filtraban, y luego se evaporaban hasta sequedad para producir la potasa. Se estima que para lograr 1 ton de potasa era necesario quemar alrededor de 1 hectrea de bosques .

El ao 1887 se puede sealar como el nacimiento de la Hidrometalurgia industrial moderna, cuando simultneamente se inventaron dos procesos de gran relevanc ia. 1. El proceso de cianuracin de oro, desarrollado por John Stewart Mac Arthur y los hermanos Robert y William Forrest. Consista en la disolucin del oro des de minerales de baja ley con una solucin alcalina diluida de c ianuro de sodio, seguidamente el oro es precipitado por cementacin con zinc. 2. El proceso inventado por Karl Joseph Bayer para la produccin de un precipitado cristalino y puro de AI(OH)3 , mediante la lixiviacin alcalina en caliente de bauxita. De las soluciones alcalinas precipita el hidrxido en forma filtrable, el cual, despus de ser lavado y sec ado, se calcina para producir un Al2 03 puro. Este ltimo es electrolizado en sales fundidas para producir aluminio metlico. A inicios del Siglo XX, los desarrollos en la produccin de energa elctrica permitieron

reemplazar la cementacin con chatarra de Fe por la electrlisis de soluciones de lixiviacin, efectuado por primera vez en el mundo a escala industrial en Chuquicamata, Chile (1915). La sntesis del amonaco, NH3 , en Alemania, durante la I Guerra Mundial, permiti su uso en la forma de hidrxido de amonio, NH4 (OH), en la lixiviacin de cobre nativo, en el Distrito del Lago Superior, y de minerales de malaquita/azurita, en Alask a (1916), de igual manera, la lixiviacin cida de zinc, desde minerales oxidados. Dcada de los 40, el esfuerzo blico para obtener el uranio que se requera en el Proyecto Manhattan para la produccin de la bomba atmica, permiti desarrollar a nivel industrial los procesos de extraccin por solventes y de intercambio inico con resinas slidas.

Dcada de los 50, se desarrollo la lixiviacin amoniacal a presin de conc entrados sulfurados de nquel y su recuperacin por precipitacin con gas hidrgeno, por Sherrit-Gordon, en Fort Saskatchewan, Canad, la aplicacin de este proceso rpidamente se ampli, tanto en medio cido c omo alcalino, a los concentrados s ulfurados de otros metales como cobalto, zinc, cobre, lateritas, concentrados mixtos muy difciles de separar (Co/Ni, Co/Ni/Cu, etc.), y a minerales de uranio y de tungsteno en los aos 70 y de oro en los aos 80.

Dc ada de los 60, se comenz a entender el rol de las bacterias en la disoluc in de algunos minerales sulfurados particularmente de piritas FeS2 lo que potenci su aplicacin en la lixiviacin de minerales de cobre considerados econmicamente marginales, tanto in-situ como en botaderos en Arizona, USA. Esta tcnica fue posteriormente aplicada con provecho para la produccin de uranio en los aos 70 y de oro desde minerales encapsulados con piritas en los aos 80. En 1967, se pone en marcha exitosamente la primera planta comercial de SX-EO para cobre, Bluebird, de la Ranchers Exploration, en Arizona, usando LIX 64, el primer reactivo comercial para cobre. Dcada de los 70, el des arrollaron de nuevos reactivos de extraccin por s olventes para cobre, unida a la electro-obtencin, permiti la aplicacin masiva de esta tcnica. Inicialmente, se des tacan proyectos en USA, Zambia y Per. En este perodo se establecieron los mecanismos electroqumicos que gobiernan la disolucin de los sulfuros, esto permiti el desarrollo de tecnologas para el tratamiento hidrometalrgico de concentrados de cobre. Entre ellos se destacan: el proceso ARBITER usando amonaco y los procesos CYMETY CLEAR, ambos en ambiente clorhdrico probados a es cala piloto por Cyprus y Duval. Dcada de los 80, la aplicacin de carbn activado, unida a la lixiviacin en pilas con aglomeracin, potencian la produccin de oro desde minerales de baja ley, asimismo la aplicacin de oxidacin previa permiti el tratamiento de minerales de oro considerados refractarios. Durante esta dcada en la industria del cobre de USA se produce el fenmeno de conversin tecnolgica de la minera tradicional. Impulsada por altos costos debido que la industria minera estaba en una fase de madurez, con sindicatos poderosos, enfrento las primeras regulaciones ambientales, adems, se produjo una baja de precios del cobre, lo cual hizo cerrar a la mayor parte de las operaciones mineras. Varios productores desaparecieron, pero otros iniciaron una c onversin hacia operaciones de lixiviacin LX, principalmente en botaderos, seguida de SX y EO lo que les cambi de escenario ambiental y el perfil de costos y as les permiti reabrir muchas de sus operac iones cerradas.

Estado Actual de la Hidrometalurgia del cobre en Chile En Chile dada la enorme gravitacin tanto en trminos econmicos como de volmenes producidos, hablar de desarrollo ligado a la Industria minera, significa inevitablemente referirse al desarrollo de la minera del cobre. En relacin con la Hidrometalurgia ocurre lo mismo y s i bien puede resultar interesante el desarrollo de las tcnicas hidrometalrgic as en las industrias del salitre, del yodo y del litio, como asimismo las usadas en la minera del oro, todas estas tcnicas estn incluidas y representadas, en las tecnologas usadas por la Hidrometalurgia del cobre. La Hidrometalurgia del cobre en Chile est basada en las tecnologas de lixiviacin, extraccin por solventes y electro-obtenc in (LX-SX-EO). Dichas tcnicas, aunque se desarrollaron en pocas diferentes y se han adoptado por separado y en diversas pocas de la historia de la metalurgia del cobre, han alcanzado una avanzada etapa de desarrollo y madurez. Desde la introduccin de la lixiviacin por percolacin en bateas seguida de electro-obtencin directa en Chuquicamata, 1915 y Potrerillos, 1928, se ha recorrido un largo camino. Otras faenas, como Mantos Blancos y Sagasca, utilizaron esta experienc ia en sus plantas construidas en 1961 y 1972, respectivamente. De todas ellas, en la actualidad slo se mantienen operativas las bateas de Mantos Blancos . En la industria del salitre (fines del Siglo XIX) tambin se ha operado con bateas, conoc idas como cachuchos, procesos Shanks y Guggenheim, solamente las plantas de Mara Elena y de Pedro de Valdivia siguen operando. Para el cobre, se uso inicialmente la lixiviacin en bateas, el cobre era recuperado c omo cemento de cobre. Esta tecnologa se ha usado en diversas instalaciones de la pequea minera del cobre y, principalmente, en las plantas regionales de la Empresa Nac ional de Minera (ENAMI). Este producto si bien se trata de un precipitado de muy alta ley, con 75 a 85% de cobre requiere, de un tratamiento de fundicin y refinac in que aumenta los costos y, generalmente, los torna prohibitivos. Otra aplicacin, usada con minerales de altas leyes, es la lixiviacin por agitacin con lavado en contracorriente, seguida de cementacin con chatarra, a fines de los 60 e inicios de los 70, este proceso en la minera del cobre ha sido utilizado hasta fines de los 80, las plantas de agitacin de Carolina de Michilla, Ojancos, ENAMI-Taltal y ENAMI-Vallenar. No obstante, todava hoy en Mantos Blancos se contina lixiviado por agitacin las especies oxidadas de cobre contenidas en los concentrados del circuito de flotacin de xidos, como un complemento al circuito principal de lixiviacin de minerales en

bateas. En la metalurgia del oro son numerosas las plantas que usan la lixiviacin por agitac in, seguida de lavado o filtrado en contracorriente, para tratar minerales concentrados , como es el caso de El Pen, La Coipa, CanCan y El Indio. Con la invencin del proceso de aglomeracin-curado seguido de lixiviacin en pilas, proceso TL, permite la puesta en marcha de la mina Lo Aguirre, de la Soc iedad Minera Pudahuel, en 1980, este proceso ha permitido la explotacin de minerales de leyes bajas: desde 1,8% de Lo Aguirre, en 1980, a leyes menores que 0,5% como ocurre actualmente en El Abra, Radomiro Tomic y Lomas Bayas. La tcnica de aglomerac in y lixiviacin en pilas, con cal, cemento y soluciones de cianuro s e ha usado, para la recuperacin de oro y plata. Mediante este proceso se han tratado minerales de baja ley, alcanzando inc luso leyes de oro inferiores a 1 gramo por tonelada, San Cristbal, Antofagasta, y de Refugio, en Maricunga, y el proyecto de Cerro Casale, tambin ubicado en el distrito de Maricunga, antiguos relaves, como fue el caso del retratamiento de los relaves de flotacin de Mantos de Punitaqui, por Minera Tamaya, a partir de 1988. De manera similar, en la minera del salitre y del yodo, la lixiviacin en pilas se desarrolla desde inicios de los aos 90. La incorporacin de extraccin por solventes para cobre en la planta piloto de Chuquicamata, 1970 es seguida por la puesta en marcha de Lo Aguirre, 1980, la cual es la primera aplicacin comercialde extraccin por solventes en Chile. Otras aplicaciones de la extraccin por solvente en Chile son: de mayor ley y para

1- La planta de SX-EO en 1984.de El Teniente, trata las aguas que percolan por la lixiviacin in-situ en el crter de la explotacin, producto del pas o de aguas de des hielo, produce soluciones con 1 a 1,5 g/l Cu, pero altamente variables en concentracin y caudal segn la estacin. 2- La planta SX-EO del Proyecto Ripios de Chuquicamata en 1987, lixiviacin en botadero de los ripios de lixiviacin en bateas de Chuquicamata, los que, unidos a las soluciones de las bateas cargadas con mineral fresco, dan una alimentacin media a SX de 10 a 12 g/l Cu, s e constituye en una de las operaciones de SX con las soluciones de mayor concentracin en el mundo.

3- La Lixiviacin Bacterial TL-SX-EO de sulfuros de cobre en Lo Aguirre, es la primera LX bacterial de minerales frescos, 1985, se trata del tratamiento sec undario (mediante lixiviacin bacteriana) de los ripios con contenidos de cobre sulfurado remanentes de la lix iviacin TL primaria, efec tuada qumicamente sobre los minerales principalmente oxidados y mixtos de cobre que caracterizaron la

operacin inic ial del yacimiento Lo Aguirre, gradualmente la alimentacin fresca de minerales desde la mina se fue tornando cada v ez ms alta en sulfuros, hasta hacerse insignific antes los c ontenidos de xidos ya desde 1987, con lo cual, a partir de ese momento, la lixiviacin pas a ser nicamente bacterial. Hacia fines de los aos 80 e inicios de los 90, debido a un aumento en los precios del cobre, al agotamiento de las ms altas leyes en los minerales , a los mayores cos tos asociados a los procesos tradicionales, a la creciente preocupacin por el ambiente y a la llegada de inversionistas extranjeros, es posible apreciar un significativo cambio en la tendencia, surgiendo un gran nmero de proyectos para cobre susceptibles de aprovechar las tcnicas de LXSX-EO. Desde entonces se han estudiado, a nivel piloto y en el propio lugar de cada proyecto, numerosas variaciones del sistema, como son la recuperacin de cobre desde minerales exticos y refractarios, alimentacin slo de sulfuros, tratamiento de minerales de leyes extremadamente bajas, uso exclusivo de agua de mar, trabajo a gran altura sobre el nivel del mar, trabajo bajo condiciones climticas muy adversas, etc., mantenindose en todos los casos las caractersticas propias del proceso: bajos costos operacionales, simplic idad del proceso, buena compatibilidad con el ambiente y alta calidad del producto, en la generalidad de los casos, en la forma de ctodos de alta calidad, segn normas BSI y ASTM. La primera inversin de esta serie corresponde al Proyecto Lince, perteneciente a la asociacin entre Outokumpu, y Minera Michilla. Esta aplicacin tiene la particularidad de ser la primera operacin en el mundo que utiliz agua de mar para la lixiviacin, para la obtencin de ctodos de alta calidad va LX-SX-EO. Su produccin se encuentra inscrita y ac eptada en el London Metal Exchange (LME) y es reconocida por la calidad de sus ctodos. Su inicio de operaciones fue en 1991 y se expandi al doble en 1995. Posteriormente, surgen otros proyectos como Cerro Colorado en 1993 (con dos expansiones en 96 y 98) y Quebrada Blanca, en 1994, este ltimo ubicado a gran altitud (4.300 m s.n.m.) y con el desafo de implementar la lixiviacin bacterial en condiciones climticas adversas, El Abra, en 1996, la mayor operacin en el mundo de este tipo construida como una sola unidad: 225.000 ton/ao de ctodos, entre muchos otros.

Lixiviacin en pilas

La lixiviacin en pilas,.se aplica a minerales de cobre, uranio, oro y plata de baja ley, que no presentan problemas de extraccin. La aplicacin de lixiviacin en pilas en el tratamiento de xidos de cobre es conocido desde 1752, sin embargo, su aplicacin en el tratamiento de minerales preciosos comienza slo en 1967, con los trabajos desarrollados en el U.S. Burean of Mines. A diferencia de los botaderos, en este caso el mineral tiene una mayor ley y, por lo tanto, econmicamente paga por un tratamiento de una planta de chancado, tipo sec undario y/o terciario. Cuando se usa una granulometra ms fina, por ejemplo, despus de un chancado terciario en circuito cerrado con 100% -3/8 de pulgada, como en Quebrada Blanca, o 100% -1/4 como es el caso de Lo Aguirre entonces se hace recomendable el aglomerado para mejorar la permeabilidad del lecho del mineral, adicionalmente la aglomeracin agrega cido concentrado, para efectuar el curado cido. Con este mtodo se logra tambin inhibir la disolucin de algunas especies indeseables como el aluminio y la slice (SiO2) Para determinar la factibilidad de la aplicac in de la lixiviac in en pilas a un mineral particular se deben realizar pruebas a escala de laboratorio y piloto. Usualmente se recomiendan tres tests:

a) Pruebas de agitacin con muestras de aproximadamente 500 grs. de mineral finamente molido, las que indican la mxima recuperacin posible y el consumo aproximado de reactivos. (Pruebas de botella). b) Pruebas en columna de laboratorio, con muestras de 10 a 20 kg de mineral, que permiten determinar efectos de granulometra y una mejor aproximacin a los valores reales de recuperacin y consumo de reactivos, c) Finalmente una prueba a nivel piloto con algunas toneladas de mineral, permite controlar los parmetros metalrgicos y establecer adems la compactacin y porosidad de la pila. Con lo anterior, es posible determinar la aplicabilidad del mtodo tanto en trminos tcnicos como

econmicos.

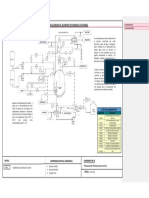

Figura 26 Esquema general de lixiviacion en pilas Una ventaja importante de la lixiviacin en pilas, es su flexibilidad. Puede ser aplicada a minerales ROM, chancados, e incluso a relaves y materiales relativamente finos. La planta puede ser bastante simple con baja inversin de capital, puede incluir chancado, aglomeracin, uso cclico de canchas, etc. El tamao de la operacin puede variar desde canchas con capacidad de cientos de toneladas hasta ms de un milln de toneladas. En la Figura 26 se muestra un esquema tpico de una operacin de lixiviacin en pilas.

Preparacin del mineral Las pruebas de laboratorio permiten determinar el grado de molienda y la altura de la pila ms adecuados para cada caso particular. Normalmente el mineral no requiere ningn

pretratamiento, sin embargo en aquellos casos en que el mineral es muy fino o contiene muchas lamas, la permeabilidad de la pila puede verse seriamente reducida y/o pueden producirse canalizaciones por los cuales fluya la

solucin, dejando zonas muertas, no irrigadas y por tanto s e produce una dis minucin de la recuperacin. En casos extremos la pila puede llegar a sellarse totalmente.

Figura 27 Carguio de pila Como se muestra en la Figura 27, cuando el mineral presenta una distribucin de tamaos de partculas, incluidas partculas muy pequeas, dependiendo de la forma de construccin de la pila, se puede producir segregacin, generando zonas de diferente permeabilidad. De esta manera, la solucin pas ara solamente a travs de las zonas de mineral grueso. Para corregir estas deficiencias, el mineral debe ser aglomerado con agua o con algn agente aglomerante, como por ejemplo cal o cemento (lixiviacin alcalina); en las lixiviaciones cidas se aglomera con cido sulfrico concentrado dosificndolo de tal modo que solo humecte al mineral. Hay operaciones que agregan el agua y el cido directamente sobre el mineral en una correa, cuando la cantidad de finos es limitada o el material es grues o (Zaldivar, RT) Para lograr una buena mezcla y aglomerar en forma homognea las partculas ms finas en torno a las ms gruesas. se logra en forma eficiente si se establece una rotacin de las partculas hmedas en tomo a s mismas, lo que permite a las fuerzas cohes ivas de tens in superficial mantener a las partculas unidas entre s, facilitando su transporte y apilamiento.

Una vez formada la pila de lixiviacin, s e observa que el lecho conserva una alta permeabilidad, lquida y gaseosa, c orrespondientes al producto poroso originalmente formado durante la aglomeracin.

En ese punto, se inicia a lixiviacin propiamente tal, mediante riego por aspersin o goteo, el cual, si bien aumenta la cantidad de lquido disponible en torno a las partculas individuales, contina mantenindolas en su sitio, pero ahora cohesionadas en el estado conocido como capilar Esto es siempre y cuando se trate de un riego de carcter no-inundado, ya que si se exceden los lmites de lquido correspondientes a dicho estado capilar, se produce una suspensin slido/lquido, en ese momento, ya no hay fuerzas para mantener las partculas en su sitio, los finos se desplazan ocupando espacios entre las partculas mayores y, de existir arcillas, ambos factores cumplen un rol sellante, lo que conduce a un lecho inundado. Los estados de cohesin que describen la formacin de aglomerados mediante puentes lquidos, ligados por fuerzas de tensin superficial, as como una repres entacin esquemtica de un conjunto de glmeros formando parte de un lec ho poros o, antes y durante la lixiviacin propiamente tal.

El mejor equipo para lograr estos dos efectos, de mezc la y de aglomeracin, es el tambor aglomerador. ste consiste en un cilindro metlico, revestido interiormente con neopreno o goma antic ida, provisto de levantadores para lograr el rodado de la carga, e incluyendo las tuberas perforadas para el suministro del agua, para humedecer el mineral y para el suministro del cido concentrado. Figura 28 se presenta el silo y de los tambor aglomeradores.

Figura 28 Tambor aglomerador de la planta de oxido de Escondida El agua y parte del cido se puede remplazar por s oluciones de refino de la planta de extraccin por solventes y/o la purga de electrolito de la electro-obtencin. En estos casos debe cuidarse de evitar que de orgnico atrapado por arrastre, ingresen al tambor, pues se degrada con el cido concentrado y termina por contaminar todo el circuito de SX. Para evitar este efecto, previamente a su ingreso al tambor, las soluciones pobres deben ser tratadas por algn medio filtrante, como una columna de carbn activado. Esta secuencia combinada de operacin en que la lixiviacin en pilas, se realiza sobre un mineral finamente chancado, aglomerado con agua y curado con cido concentrado, se conoce como Proceso de Lixiviacin TL y su uso se ha generalizado para el tratamiento de minerales de cobre sean oxidados o sulfurados. La primera operacin comercial usando este proceso fue la mina de Lo Aguirre, de Minera Pudahuel, que oper desde 1980 y hasta el ao 2000. Para el tratamiento de los minerales de oro tambin se usan pilas de lix iviacin, con similares mtodos de aglomeracin, en estos casos tambin s e realiza un acondicionamiento y aglomeracin previautilizando, agua con cal y

frecuentemente cemento. De esta manera, se acondiciona el lecho en ph alcalino y se proporciona una excelente permeabilidad, incluso para el tratamiento en pilas de granulometras muy finas como s on los relaves de flotacin. Despus de fraguar la cal y el cemento, se termina de proporcionar una excelente rigidez a los aglomerados ya que los puentes lquidos son eventualmente reemplazados por puentes slidos formados con el cemento que permite inclus o el trnsito s obre ellos con equipos livianos. Permeabilidad del lec ho de mineral. Un factor crtico en la percolacin es la permeabilidad del lecho de mineral. La permeabilidad es dependiente de la granulometra y distribucin granulomtrca del mineral y la forma de carguo. La permeabilidad cambia durante la lixiviacin dependiendo de las condiciones de operac in. El flujo a travs de lechos porosos ha sido estudiado, aunque las ecuaciones tericas, semi-empricas o empricas propuestas , no permiten predecir exactamente la permeabilidad de un lecho de mineral. El flujo a travs de un lecho de percolacin, sigue la forma general de la ecuacin de Darcy :

Se ve aqu la importancia del tamao de partculas y de la distribucin granulomtrica. Por ejemplo, si e aumenta en un 25 % (de 0,4 a 0,5) tendremos que k aumenta en un factor de 2,6 ( 260 %). Ahora bien, si la distribucin de partculas es suficientemente amplia, los finos se introducirn dentro de los intersticios de las partculas ms gruesas, reduciendo los espacios vacos y por lo tanto reduciendo la porosidad e. Por otra parte, si la distribucin de tamao es estrec ha, (eliminando finos o aglomerndolos) habr ms intersticios vac os y por lo tanto subir la porosidad.

k es proporcional a la esfericidad y al dimetro de la partcula, por lo tanto k aumentar al usar partculas de mayor tamao y lo ms parecidas a esferas. Aqu deber haber un compromiso pues la velocidad de disolucin disminuye para partculas gruesas. Es necesario notar tambin que el flujo de solucin a travs del lecho, vara inversamente con la viscosidad del fluido. Debido a que la viscosidad de la solucin decrece apreciablemente con la temperatura, la velocidad de disolucin (proporcional a la veloc idad de flujo) aumentar con la temperatura por este efecto, adems del efecto de temperatura sobre k, la constante de veloc idad de reaccin o de km, el coeficiente de transferencia de masa. Las pilas se cargan habitualmente entre 2 y 11 metros de altura, sobre un sustrato impermeable, normalmente protegido con una membrana de plstico de tipo polietileno de alta densidad (HDPE), de baja densidad (LDPE), de muy baja densidad (VLDPE) o de cloruro de polivinilo (PVC), que puede tener desde 0,1 a 1,5 mm de espesor segn las exigencias de cada aplicacin. Para ayudar a la recolec cin de las soluciones se usan caeras de drenaje perforadas y canaletas abiertas . Las soluciones se distribuyen por medio de goteros, incluso enterrados en los casos de condiciones climticas extremas como las de Quebrada Blanca 4.400 msnm y temperaturas muy bajas o bien mediante aspersores (tipo wobblers o sprinklers ) dependiendo de la ev aporacin y de la disponibilidad de agua de cada operacin.

Figura 29 Pila Dinamica de RT Las pilas pueden ser dinmicas, tipo on-off en las que el mineral se remueve, se enva a botadero despus de la lixiviacin y la base de la pila se puede reutilizar, o bien pueden ser permanentes, en que las nuevas pilas se cargan sobre las anteriores, aprovechando o no la

impermeabilizacin existente.

La configuracin de una pila permanente puede tener cualquier geometra segn las disponibilidades de espacio. Sin embargo, cuando no hay restricciones topogrficas, normalmente se usa una configuracin rectangular, en que una nueva capa solamente se podr colocar c uando haya concluido la lixiviacin de la capa inferior que se debe c ubrir. Para las pilas de tipo dinmico se puede elegir cualquier configuracin aceptable para la operac in de los equipos de carga y descarga, pero generalmente se prefiere un rectngulo alargado. En el c aso particular de las operaciones mayores , se ha preferido una configuracin rectangular doble (dos rectngulos parallelos y adyacentes) con semicrculos en los extremos, que es donde se deja la pista de giro de los equipos de carguo y de descarga, en la Figura 29 se muestra las pilas dinmicas de RT. Para el carguo se utiliza una variedad de sistemas segn el tamao de las instalaciones de cada faena. As, para faenas ms pequeas, desde unas 300 a 2.000 ton/da (Dos Amigos y Punta del Cobre) y hasta 5 y 10.000 ton/da (Quebrada M, Damiana, Lince) se usan sistemas de camiones y apiladores de c orrea autopropulsados, evitando el uso de cargadores frontales, ya que destruyen los aglomerados. Es te sistema de carguo se puede aplicar tanto al esquema de pilas dinmicas como al

de pilas permanentes, en la Figura 30, se aprec ia la operacin de carguo de una pila de pequea envergadura de Michilla por medio de un apilador autopropulsado.

Figura 30 Cargio de pila con apilador movil autopropulsado (Michilla)

En faenas mayores, desde 10.000 y hasta 50.000 ton/da (Manto verde, Cerro Colorado y Quebrada Blanca, Minera Escondida) se usan correas mviles tambin conocidas como grasshoppers que terminan en un apilador de correa. o stacker. En este caso la operac in puede ser con pilas dinmicas o permanentes. En la Figura 32, se observa la operacin de este sistema de carguo de pilas y, en la Figura 31, se muestra una foto de acercamiento que detalla la c onexin articulada entre las correas mviles de la operacin de las pilas de Minera Escondida.

Figura 31 Sistema de corres moviles

Figura 32Esquema de carguio de pila

Sin embargo, para faenas, como El Abra y Radomiro Tomic, se prefieren complejos sistemas Apiladores sobre orugas, alimentados con correas transportadoras estacionarias y mviles. Cuando se requiere remover el material ya lixiviado desde las pilas, por ser un sistema de pilas dinmicas, normalmente se utilizan recolec tores tipo pala de rueda con capachos, conocidas c omo rotopala. En estos casos mayores, se ha preferido en general el sistema de canchas de lixiviacin dinmicas por el excesivo tonelaje de mineral, que obligara a un complicado movimiento permanente de avance de las correas alimentadoras, si se quisiera operaren pilas permanentes con avance continuo. Sin embargo, en Zaldivar y en el proyecto de Ripios Aglomerados de Chuquicamata, estos equipos han operado con una pila de tipo permanente y por consiguiente, no han requerido instalar el sistema recolectar de la rotopala.

Figura 33 Apilador radia de Escondida

Para la lixiviacin en pilas, el tiempo de tratamiento es, en general, de varios meses, de acuerdo con el tipo de mineral tratado, sus leyes y la granulometra que se utilice. Figura 33, se muestra una foto del sistema apilador usado en Escondida y en la Figura 34, se aprecia la rotopala de la planta de lixiviacin de la Compaa Minera Zaldvar.

Figura 34 Rotopala de CMZ

S-ar putea să vă placă și

- Curso Lixiviacion en PilasDocument18 paginiCurso Lixiviacion en PilasDiego Salinas FloresÎncă nu există evaluări

- Lixiviación en PilasDocument17 paginiLixiviación en PilasHarold Vela100% (1)

- CementaciónDocument15 paginiCementaciónCarlos Aquino ChumbileÎncă nu există evaluări

- Lixiviacion en Pilas (1) - 1Document22 paginiLixiviacion en Pilas (1) - 1mariaÎncă nu există evaluări

- Lixiviación de Óxidos Negros de CobreDocument19 paginiLixiviación de Óxidos Negros de CobreMaicol Varas Riega100% (2)

- Lixiviacion de PilasDocument8 paginiLixiviacion de PilaschirulayzÎncă nu există evaluări

- Extraccion Por SolventesDocument9 paginiExtraccion Por SolventesChristianEdwarZuñigaÎncă nu există evaluări

- Hidrometalurgia Del Cobre - COCHILCODocument13 paginiHidrometalurgia Del Cobre - COCHILCODiego Francisco Pizarro Roco0% (1)

- Hidrometalurgia 2Document38 paginiHidrometalurgia 2feñamen100% (1)

- Ejercicios Certamen 2Document4 paginiEjercicios Certamen 2Gerardo TobarÎncă nu există evaluări

- Extracción Por SolventesDocument13 paginiExtracción Por SolventesPaul Acosta MamaniÎncă nu există evaluări

- Destruccion de Cianuro en Efluentes MinerosDocument21 paginiDestruccion de Cianuro en Efluentes Minerosnickel de la cruz fortuna100% (11)

- Presentacion #12 LixiviacionDocument48 paginiPresentacion #12 LixiviacionJeanzhito SweetÎncă nu există evaluări

- Lixiviacion en PilasDocument15 paginiLixiviacion en PilasJoel Coronado EstebanÎncă nu există evaluări

- Proceso CuprochlorDocument18 paginiProceso Cuprochlordiego_cáceres_30100% (2)

- Pilas de LixiviacionDocument10 paginiPilas de LixiviacionOrlinson Roldan50% (2)

- Lixiviación Por AgitaciónDocument25 paginiLixiviación Por AgitaciónBraulio Carvajal50% (2)

- UNIDAD II Extraccion Por SolventesDocument32 paginiUNIDAD II Extraccion Por SolventesOliver Martinez ReyesÎncă nu există evaluări

- PIROMETALURGIADocument56 paginiPIROMETALURGIAJorge Yufla100% (7)

- HidrometalurgiaDocument89 paginiHidrometalurgiaAlfredo HerediaÎncă nu există evaluări

- HidrometalurgiaDocument64 paginiHidrometalurgiahectorminero100% (2)

- Lixiviación Bacterial MPETRDocument49 paginiLixiviación Bacterial MPETRGabrielaPazTroncosoGálvezÎncă nu există evaluări

- Lixiviación en ColumnasPaper 2Document4 paginiLixiviación en ColumnasPaper 2arbol100Încă nu există evaluări

- Proceso Merril CroweDocument30 paginiProceso Merril CroweKevin Onofre100% (2)

- Flotacion de MineralesDocument16 paginiFlotacion de Mineralespalova89% (18)

- Hidrometalurgia Del CobreDocument42 paginiHidrometalurgia Del CobreKaren Ledezma Rivera100% (4)

- Lixiviación en Bateas Por Percolación A Escala de LaboratorioDocument2 paginiLixiviación en Bateas Por Percolación A Escala de Laboratorioarnaldo_ibarrolaÎncă nu există evaluări

- Diseño Planta HidrometalurgiaDocument36 paginiDiseño Planta HidrometalurgiaJhan C MoralesÎncă nu există evaluări

- Guía Ejercicios de Lixiviación Modulo 7Document2 paginiGuía Ejercicios de Lixiviación Modulo 7Kmilo NaveaÎncă nu există evaluări

- LX SX EwDocument29 paginiLX SX Ewloopezdhiphone100% (1)

- Unidad III Extraccion Por SolventesDocument195 paginiUnidad III Extraccion Por Solventesgerardo100% (1)

- Óxidos y Minerales SulfuradosDocument14 paginiÓxidos y Minerales SulfuradosMario Sanhueza VillarÎncă nu există evaluări

- Lab Aglomeracion y CuradoDocument6 paginiLab Aglomeracion y CuradoExequiel AlvarezÎncă nu există evaluări

- Prueba de Cianuración en ColumnaDocument26 paginiPrueba de Cianuración en ColumnaJuan David Benites GarciaÎncă nu există evaluări

- Cianuracion de Minerales de OroDocument36 paginiCianuracion de Minerales de OroJavier Elvis Brañez Vivas100% (1)

- Aglomerado y CuradoDocument81 paginiAglomerado y CuradoErick AldereteÎncă nu există evaluări

- Presentación SXDocument39 paginiPresentación SXMan Fernando Avalos Luengo100% (1)

- Producción de Sulfato de CobreDocument11 paginiProducción de Sulfato de Cobrerodrivan1760% (5)

- Lixiviacion en PilasDocument32 paginiLixiviacion en PilasJuan Matias Contreras Codoceo100% (1)

- Pilas de LixiviaciónDocument27 paginiPilas de LixiviaciónMizael MatewsÎncă nu există evaluări

- Dimensionamiento Pila de LixiviaciónDocument3 paginiDimensionamiento Pila de LixiviaciónArnaldo Enrique Rojas CortesÎncă nu există evaluări

- Lixiviación - Tambor AglomeradorDocument45 paginiLixiviación - Tambor AglomeradorMarcela100% (3)

- PRESENTACION de Merrill CroweDocument13 paginiPRESENTACION de Merrill CroweMathy VasquezÎncă nu există evaluări

- Informe Lab HidrometalurgiaDocument15 paginiInforme Lab HidrometalurgiaAngelo Ramirez RojasÎncă nu există evaluări

- Lixiviacion de OroDocument11 paginiLixiviacion de Orojoelmetalurgico92100% (1)

- Lab AglomeradoDocument30 paginiLab Aglomeradogaxedu19100% (1)

- Proceso CUprochlor PDFDocument3 paginiProceso CUprochlor PDFeugeniarojas4850% (2)

- Lixiviacion en MineriaDocument21 paginiLixiviacion en MineriaDeiby Michael Villalta Galvez100% (1)

- CianicidasDocument34 paginiCianicidasJosé Holguin HuamaniÎncă nu există evaluări

- Tarea 1 Division SalvadorDocument23 paginiTarea 1 Division Salvadorclguajardo100% (1)

- Diapositivas MayuriDocument55 paginiDiapositivas MayuriLUIS ANDERSON MAYURI NAVARROÎncă nu există evaluări

- Trabajo Cinética Lixiviación de OroDocument6 paginiTrabajo Cinética Lixiviación de OroDiego Díaz BarahonaÎncă nu există evaluări

- Apunte Nº1 Hidrometalurgia - Mauricio MoralesDocument105 paginiApunte Nº1 Hidrometalurgia - Mauricio MoralesFelipe Andres Santiago DiazÎncă nu există evaluări

- Procesos LixiviaciónDocument17 paginiProcesos LixiviaciónRoberto E. Alfaro Cortes100% (6)

- Curso LixiviacionDocument120 paginiCurso LixiviacioncontactoÎncă nu există evaluări

- Uap HidrometalurgiaDocument55 paginiUap HidrometalurgiaFrankin Alex Quispe VeraÎncă nu există evaluări

- Informe 1 LIXDocument16 paginiInforme 1 LIXFelipe GuerreroÎncă nu există evaluări

- Act. 5 - HidroDocument9 paginiAct. 5 - HidroJazmin LopezÎncă nu există evaluări

- Final ConcentracionDocument24 paginiFinal ConcentracionMarco BazanÎncă nu există evaluări

- Hidrometalurgia PDFDocument99 paginiHidrometalurgia PDFVictor Alonso67% (3)

- R-14-Sig Odi Operador Camión PlumaDocument45 paginiR-14-Sig Odi Operador Camión PlumaAlex Elias Flores RodriguezÎncă nu există evaluări

- Plan de SimulacroDocument2 paginiPlan de SimulacroAlex Elias Flores RodriguezÎncă nu există evaluări

- R-14-Sig Odi Operador Camion ExcavadoraDocument23 paginiR-14-Sig Odi Operador Camion ExcavadoraAlex Elias Flores RodriguezÎncă nu există evaluări

- R-14-Sig Odi Chofer RodilloDocument24 paginiR-14-Sig Odi Chofer RodilloAlex Elias Flores RodriguezÎncă nu există evaluări

- 220 GPP GHX 00205a01Document3 pagini220 GPP GHX 00205a01Alex Elias Flores RodriguezÎncă nu există evaluări

- PLAN EMERGENCIA Final FinalDocument56 paginiPLAN EMERGENCIA Final FinalAlex Elias Flores RodriguezÎncă nu există evaluări

- R-14-Sig Odi Chofer Camión AljibeDocument24 paginiR-14-Sig Odi Chofer Camión AljibeAlex Elias Flores Rodriguez100% (1)

- R-14-Sig Odi Chofer Camion TolvaDocument22 paginiR-14-Sig Odi Chofer Camion TolvaAlex Elias Flores RodriguezÎncă nu există evaluări

- Programa SsoDocument54 paginiPrograma SsoAlex Elias Flores Rodriguez100% (1)

- PSST Altonorte New FinallyDocument41 paginiPSST Altonorte New FinallyAlex Elias Flores RodriguezÎncă nu există evaluări

- Ingenieria Alpa Ltda: Lamina #Aprobó Por AltonorteDocument1 paginăIngenieria Alpa Ltda: Lamina #Aprobó Por AltonorteAlex Elias Flores RodriguezÎncă nu există evaluări

- Ingenieria Alpa LtdaDocument1 paginăIngenieria Alpa LtdaAlex Elias Flores RodriguezÎncă nu există evaluări

- Higiene IndustrialfinalDocument128 paginiHigiene IndustrialfinalAlex Elias Flores RodriguezÎncă nu există evaluări

- PLAN EMERGENCIA Final FinalDocument56 paginiPLAN EMERGENCIA Final FinalAlex Elias Flores RodriguezÎncă nu există evaluări

- NCH 433 Of. 1996Document54 paginiNCH 433 Of. 1996funky1182Încă nu există evaluări

- MANUAL de CONSTRUCCIÓN Nociones Básicas para La Construcción de Una Vivienda Bajo El Sistema de Albañilería ConfinadaDocument11 paginiMANUAL de CONSTRUCCIÓN Nociones Básicas para La Construcción de Una Vivienda Bajo El Sistema de Albañilería ConfinadaAlex Elias Flores RodriguezÎncă nu există evaluări

- EstandaresdeSaludenelTrabajo 1Document83 paginiEstandaresdeSaludenelTrabajo 1Alex Elias Flores RodriguezÎncă nu există evaluări

- PRESENTACION Induccion Procesos MinerosDocument81 paginiPRESENTACION Induccion Procesos MinerosAlex Elias Flores Rodriguez100% (1)

- SIGO-P-003 Gestión de Incidentes v4 PDFDocument44 paginiSIGO-P-003 Gestión de Incidentes v4 PDFYerko Reymundo Diaz Irarrazabal100% (3)

- Guia Estandares CodelcoDocument98 paginiGuia Estandares CodelcoDavid Gatica Burgos100% (15)

- Plan SSO 2015 RyQ ChuquicamataDocument42 paginiPlan SSO 2015 RyQ ChuquicamataAlex Elias Flores RodriguezÎncă nu există evaluări

- Manual Elaboración de Abonos OrgánicosDocument20 paginiManual Elaboración de Abonos OrgánicosVictor Efrain100% (1)

- MANUAL DE CONSTRUCCIÓN Nociones Básicas para La Construcción de Una Vivienda Bajo El Sistema de Albañilería Confinada PDFDocument62 paginiMANUAL DE CONSTRUCCIÓN Nociones Básicas para La Construcción de Una Vivienda Bajo El Sistema de Albañilería Confinada PDFWilder Vargas100% (1)

- Manual Diseno Calculo Pala Cargadora Tractor AgricolaDocument104 paginiManual Diseno Calculo Pala Cargadora Tractor AgricolaJulver Goyzueta Arce33% (3)

- Nuevo Formato Carta Inicio Faenas Sernageomin 2015Document1 paginăNuevo Formato Carta Inicio Faenas Sernageomin 2015Alex Elias Flores RodriguezÎncă nu există evaluări

- Autoevaluación DS 72Document4 paginiAutoevaluación DS 72Alex Elias Flores RodriguezÎncă nu există evaluări

- I-Gm-02, Trabajos en Espacios o Recintos Confinadoss, V03,01!12!2014Document4 paginiI-Gm-02, Trabajos en Espacios o Recintos Confinadoss, V03,01!12!2014Alex Elias Flores RodriguezÎncă nu există evaluări

- I-GM-01, Exploración de Ulexita Mediante Calicatas, V02,01-12-2014Document12 paginiI-GM-01, Exploración de Ulexita Mediante Calicatas, V02,01-12-2014Alex Elias Flores RodriguezÎncă nu există evaluări

- Informe Nº1 Cálculo Necesidades de AireDocument38 paginiInforme Nº1 Cálculo Necesidades de AireAlex Elias Flores RodriguezÎncă nu există evaluări

- Edo Guía 2 ResueltaDocument14 paginiEdo Guía 2 ResueltaAlex Elias Flores RodriguezÎncă nu există evaluări

- Informe HalogenosDocument6 paginiInforme HalogenosAldave ClaudiaÎncă nu există evaluări

- Práctica 9. SDocument13 paginiPráctica 9. SDaniel MeloÎncă nu există evaluări

- Trabajo de Laboratorio N°6Document20 paginiTrabajo de Laboratorio N°6Luis HuÎncă nu există evaluări

- Deshidratación de Crudo IiDocument162 paginiDeshidratación de Crudo IiEsther Sanchez100% (1)

- Clase 5Document22 paginiClase 5Yoselyn YohanaÎncă nu există evaluări

- Semana-9 Fisica CepuntDocument2 paginiSemana-9 Fisica CepuntJonathan Vachimed0% (1)

- Volumetria RedoxDocument15 paginiVolumetria RedoxSergio Garcia IshikawaÎncă nu există evaluări

- Informe 5. Laboratorio de Química IDocument12 paginiInforme 5. Laboratorio de Química ICamila FerrerÎncă nu există evaluări

- Informe Q.AII - #2Document19 paginiInforme Q.AII - #2Taehyung KimÎncă nu există evaluări

- Obtención Del Cloruro FérricoDocument3 paginiObtención Del Cloruro Férricocaro_28100% (3)

- Tablas Ecoindicador 99 ActualizadasDocument13 paginiTablas Ecoindicador 99 ActualizadasLinKs FlaKesÎncă nu există evaluări

- Diagrama PacDocument1 paginăDiagrama PacStewart SeguraÎncă nu există evaluări

- PRÁCTICA #9 y 10Document14 paginiPRÁCTICA #9 y 10hilda sulliÎncă nu există evaluări

- Complejos de WenerDocument13 paginiComplejos de WenerDanielCastroÎncă nu există evaluări

- Laboratorio Cinetica QuimicaDocument10 paginiLaboratorio Cinetica QuimicaDani CVÎncă nu există evaluări

- Práctica II M-NitroanilinaDocument7 paginiPráctica II M-NitroanilinaRayalarid100% (1)

- Productos QuímicosDocument25 paginiProductos QuímicosKathy GuzmánÎncă nu există evaluări

- Informe - Práctica N°6, Actividad Enzimática en Organismos VivosDocument18 paginiInforme - Práctica N°6, Actividad Enzimática en Organismos VivosMaría Angel100% (1)

- TERCERA PRACTICA CALIFICADA 1QUI01 2021-1 Segundo Turno H130Document4 paginiTERCERA PRACTICA CALIFICADA 1QUI01 2021-1 Segundo Turno H130Giusseph Angel SRÎncă nu există evaluări

- Informe 8 Medición de PH Concepto y Aplicaciones Del Grupo 2Document6 paginiInforme 8 Medición de PH Concepto y Aplicaciones Del Grupo 2Lisseth FlorezÎncă nu există evaluări

- Disoluciones RegularesDocument8 paginiDisoluciones RegularesDiego GabrielÎncă nu există evaluări

- Introducción: Elementos de Transición DuctilesDocument6 paginiIntroducción: Elementos de Transición DuctilesJoubert Diaz MarinÎncă nu există evaluări

- PrácticaNo.2Preparación y Estandarización de Una Solución HCL - 2BDocument14 paginiPrácticaNo.2Preparación y Estandarización de Una Solución HCL - 2BManuel ChanÎncă nu există evaluări

- Lab.10 - Medición de PHDocument7 paginiLab.10 - Medición de PHPARROQUIANO POVEDA GABRIELA MARGARITAÎncă nu există evaluări

- Ficha Técnica Informativa Hidróxido de Amonio PA QP 28.5Document3 paginiFicha Técnica Informativa Hidróxido de Amonio PA QP 28.5juan ganoza garciaÎncă nu există evaluări

- Acidos OrganicosDocument9 paginiAcidos OrganicosBrian Egúsquiza Palacios100% (1)

- Teoria de Analisis IIDocument78 paginiTeoria de Analisis IINardelly CarazasÎncă nu există evaluări

- Matriz Iperc Planta - RevisadoDocument348 paginiMatriz Iperc Planta - RevisadoOmar Salazar GÎncă nu există evaluări

- Problemas 1ersemDocument25 paginiProblemas 1ersemAnonymous hhnzAILIÎncă nu există evaluări

- Informe Tabla Periodica y PropiedadesDocument7 paginiInforme Tabla Periodica y Propiedadessofia.penateÎncă nu există evaluări