Documente Academic

Documente Profesional

Documente Cultură

Diagrama de Flujo Helado y Cafe Verde

Încărcat de

Fernando Sanchez FloresDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Diagrama de Flujo Helado y Cafe Verde

Încărcat de

Fernando Sanchez FloresDrepturi de autor:

Formate disponibile

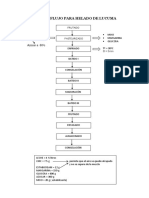

ELABORACION DE HELADO DE LUCUMA I.

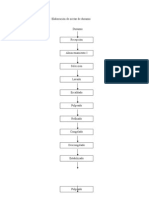

DIAGRAMA DE FLUJO:

Leche Descremada

Azcar blanca refinada

Grasa vegetal

Harina de lcuma

Colorante lcuma

Estabilizante Emulsificante

Sal

Protena de suero

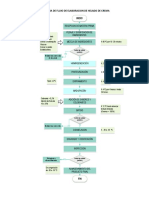

RECEPCION ALMACENAMIENTO PESADO Agua potable MEZCLADO PASTEURIZADO HOMOGENIZADO ENFRIADO MADURACION BATIDO DOSIFICADO Palitos INSERTADO DE PALITOS CONGELADO DESMOLDADO Recorte Envoltura Cajas de carton EMPACADO EMBALADO ALMACENAMIENTO I TRANSPORTE ALMACENAMIENTO 2 T = 50C

T= 80 a 82 C Pmax = 1800 lb/pulg

2

T1= 80 a 82 C T2= 3 a 5 C 2 Pmax = 1800 lb/pulg T= 3 a 5 C T min = 4 horas

II. 1.

DESCRIPCION DEL FLUJO DE OPERACIONES Recepcin: las materias primas utilizadas para la elaboracin de helado de lcuma llegan en camiones, los cuales se ubican en la zona de recepcin, descargando la materia prima sobre parihuelas. La operacin es supervisada por el Jefe de Control de Calidad quien es responsable de verificar el estado de empaques y materias primas para proceder a su almacenamiento. Almacenamiento: una vez realizada la recepcin las materias primas son llevadas a los almacenes del segundo piso por un elevador y acomodados sobre parihuelas. La leche descremada, la protena concentrada de suero de leche, el azcar, la harina de lcuma, la manteca vegetal hidrogenada, el colorante de lcuma, la sal, el estabilizante y el emulsificante, se almacenan en ambientes secos a temperatura ambiente. Las envolturas se almacenan en el tercer piso en condiciones similares a los dems almacenes. Pesado: las materias primas son pesadas en una balanza electrnica de 150 kg de capacidad segn la formulacin de cada batch; el azcar es pesado en jabas con tapa; la leche descremada, la protena concentrada de suero de leche y la harina de lcuma son pesados en sus propias bolsas plsticas (empaque interior); la grasa vegetal es pesado en su propio balde. Cuando se requiere pesar cantidades pequeas se usan bolsas plsticas. El estabilizante y emulsificante, el colorante y la sal son pesados en recipientes de plstico utilizando una balanza de 2kg de capacidad. Derretido: el helado que no se ha desmoldado por completo y el helado procedente de devoluciones, son llevados en baldes a reproceso (recorte) donde es derretido en una marmita y luego es llevado al tanque de mezclado. Mezclado: todas las materias primas son llevadas en un carrito al tanque de mezclado con una capacidad de 600 L las cuales son agregadas a ste segn formulacin. El tanque es enchaquetado, el cual utiliza agua a 100 C y de esta forma se realiza se realiza el mezclado en caliente hasta llegar a una temperatura de 50 C. Para ayudar al mezclado se realiza una circulacin cerrada utilizando una bomba y pasando la mezcla por un filtro. Pasteurizado: la mezcla es bombeada pasando por un filtro al tanque de pasteurizacin con una capacidad de 600 L el cual es enchaquetado, utiliza vapor para el calentamiento y tiene un agitador. El calentamiento demora aprox. 30 minutos hasta llegar a una temperatura de 80 a 82 C en el que se cierra la entrega de vapor. Homogenizado: la crema pasteurizada es bombeada pasando por dos filtros al homogeneizador el 2 cual trabaja a una presin de 1800 lb/pulg . A la salida del homogeneizador la crema pasa por un cuarto filtro. Enfriado: la crema es enfriada en un intercambiador de calor de placas en dos etapas en la primera se utiliza aguade 27 a 28 C la cual sale de 31 a 32C y en la segunda etapa entra agua de 0.1 a 1C y sale de 6 a 7 C. La crema es enfriada hasta una temperatura de 3 a 5C y la presin en este punto 2 no debe exceder a 1800 lb/pulg .

2.

3.

4.

5.

6.

7.

8.

9.

Maduracin: la crema enfriada es bombeada a los tanques de maduracin en los cuales permanecen a temperatura de 3 a 5 C por un tiempo mayor a 4 horas. La crema se mantiene en movimiento por los agitadores de los tanques. Hay dos tipos de tanques de maduracin: el que tiene su propio sistema de refrigeracin y el enchaquetado que usa agua a 1 C para su enfriamiento.

10. Batido: luego de concluido con el tiempo de maduracin de la crema, esta pasa a un batido en donde es incorporado el aire desde un compresor manteniendo a la crema a una temperatura de 3C durante un tiempo aprox. de 5 minutos. En un inicio, la mezcla es succionada por una bomba a vacio la cual se encuentra en el lado anterior de sta, donde posteriormente es batido junto con el aire que ingresa de manera simultnea por el costado lateral del equipo. Ambos quedan en la batidora hasta alcanzar un over-run de 50 % despus del cual la batidora, mediante presin, expulsa la crema hacia la siguiente etapa. 11. Dosificado: una vez expulsada la crema, sta es llevada mediante una tubera hacia un pequeo tanque de recepcin en el que est conectado a seis dosificadores que haciendo uso de la presin del equipo y por un medio de un llenado desde fondo, dosifica la crema a cada molde de la plancha giratoria. La temperatura que alcanza la crema en esta etapa es de -3 a -1C. 12. Insertado de palitos: la crema ya en el molde se encuentra sobre una plancha giratoria del rotostick que la transporta a la siguiente etapa, tiempo en el cual la crema va adquiriendo menor temperatura hasta alcanzar una temperatura de -5C adecuada para que en el momento de la insercin de los palitos, estos no se inclinen. Los palitos son alimentados de manera manual en unos rieles, uno de los extremos da con un sistema de vlvula de aire, el que se encarga de insertar los palitos a una determinada presin. 13. Congelado: siguiendo con el curso de la plancha giratoria del rotostick, los helados son congelados con un sistema en el cual intervienen la salmuera para poder llegar a una temperatura de -15C. La congelacin se da de manera gradual alcanzando en esta etapa la textura final que tendr el helado. 14. Desmoldado: este proceso se realiza en el rotostick, en el cual se eleva la temperatura de los moldes de -15 a -14 C hacindolos pasar por una salmuera la cual permite derretir ligeramente la capa superficial de los helados que se encuentran en contacto con las paredes de los moldes. Seguidamente un brazo automtico provisto de ganchos desmolda los helados levantndolos por el palito y los transporta para luego hacerlos caer en una placa que alimenta la faja transportadora para el envasado. 15. Empacado: se realiza en envases BOPP perlado, los cuales son sellados con temperatura horizontal de 120 C y temperatura vertical de 110 C a una velocidad de faja de 130 helados por minuto. 16. Embalado: el embalado de los helados se realiza manualmente en cajas de cartn corrugado en una cantidad de 40 helados por caja. Posteriormente, stas cajas pasan por una maquina selladora de cajas y son colocadas sobre una mesa para ser selladas con cinta de embalaje.

17. Almacenamiento I: las cajas que contienen los helados son introducidos a la cmara de congelacin a travs de un tnel que comunica el rea de embalado con la cmara cuya temperatura mxima de funcionamiento es -20 C. Los helados son almacenados hasta el momento que son transportados al alancen principal fuera de la planta de produccin. 18. Transporte: se realiza en carros con cmaras de refrigeracin los cuales, antes de cada carga de helad, deben de esperar alcanzar una temperatura de -20 C, luego del cual, las cajas son despechadas y cargadas dentro del carro. 19. Almacenamiento 2: una vez llegado los helados al frigorfico, las cajas de helados son colocadas sobre parihuelas hasta alcanzar una capacidad de 6x6x6 cajas por parihuela. En dicha cmara los helados son almacenados a una temperatura de -25C a -20C, hasta el momento en que son trasladados hasta un punto de distribucin final.

FUENTE: PLAN HACCP-LINEA DE HELADOS DE LUCUMA EN PALITO

Procesamiento de Caf Verde

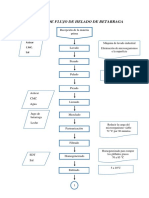

I. FLUJOGRAMA

II. 1.

DESCRIPCION DEL FLUJO DE OPERACIONES Recepcin El caf pergamino es recepcionado en sacos de yute de 70 kg. cada uno, estos son llevados hacia el rea de limpieza de impurezas. Luego se muestrea los sacos para evaluar si tienen mohos, fermento y presencia de broca. Se toman 1,5 kg aproximadamente para tostar y moler y hacer la prueba de tazeo, adems se determina la humedad inicial del grano, el rendimiento de la muestra y el porcentaje de defectos. Diariamente ingresan dos camiones de 20 toneladas de materia prima provenientes de Pichanaqui, Quillabamba y Chanchamayo. Limpieza de impurezas Esta operacin es un proceso mecnico que se realiza con la finalidad de eliminar impurezas grandes tales como piedras, papeles, metales, palos, etc. Utilizando para ello una zaranda vibratoria. Esta operacin tiene una dosificacin manual. El producto es trasladado hacia la tolva de la zona de secado mediante un elevador de cangilones. Secado Tiene por objeto reducir el porcentaje de humedad del grano. En esta etapa el caf es descargado desde las tolvas hacia los cilindros rotatorios de secado de seis toneladas de capacidad. El cilindro trabaja a temperaturas entre 40 y 60C dependiendo de la humedad con que llegue el caf pergamino a la planta, por lo general el caf llega con una humedad de 25%, lo cual equivale a un tiempo promedio de secado de tres horas a 60C. A partir de la segunda hora de inicio de la

2.

3.

operacin de secado, y cada 20 min. se toman muestras de 300 g cada uno para determinar la humedad en un hidrmetro, hasta conseguir la humedad final del producto la que debe estar en el rango de 10 a12%. Luego el batch de 6 toneladas es vertido a una poza debajo del cilindro para ser transportado a la siguiente operacin.

4.

Enfriado El caf que se encuentra en las pozas debajo de los secadores es llevado mediante un elevador de cangilones a los silos de enfriamiento (3) de 32 toneladas de capacidad cada uno en donde permanece por un tiempo de ocho horas. Luego del silo el caf pasa a unas pozas que se encuentran bajo los silos, de ah es transportado mediante un elevador de cangilones hacia un tornillo sin fin que transporta el caf pergamino hacia la zaranda de bola. La finalidad de esta etapa es bajar la temperatura consiguiendo de este modo uniformidad de color y adems reduce la fragilidad producto de la temperatura de secado. Zarandeo de bola Es una operacin de separacin mecnica que tiene por finalidad separar el caf bola del caf pergamino. Se realiza en una zaranda vibratoria. Despedrado Es una operacin mecnica en la que el caf pergamino cae por gravedad a travs de un embudo colector hacia la zaranda vibratoria, donde se separan las piedras e impurezas de peso similar. Luego el caf cae hacia unas pozas por medio de unas tuberas. Pilado Pulido Esta operacin es un proceso mecnico en el cual el caf es conducido por gravedad a las maquinas piladoras pulidoras, donde se elimina la pelcula envolvente denominada Pergamino (endocarpo) y la pelcula delgada conocida como Piel de Plata (perispermo), luego el caf pasa por unas pozas. Clasificacin por tamao De la poza donde se encuentra el caf es llevado por un elevador de cangilones hacia la zaranda clasificando por tamao. Es una operacin de separacin mecnica que se realiza con la finalidad de clasificar al caf verde por tamaos usando mallas de nmeros 17, 18, 19, luego el caf cae a otra poza. Clasificacin por peso De la poza en que se encuentra el caf es llevado mediante un elevador de cangilones hacia las gravimetricas donde se clasifica el grano del caf por peso. Es tambin una operacin de separacin mecnica realizada con la finalidad de separar granos de caf por su densidad.

5.

6.

7.

8.

9.

10. Escojo electrnico El caf es elevado por un elevador de cangilones hacia el edificio donde se encuentran los clasificadores pticos tricromaticos (Xeltron), 10 maquinas, ellas distinguen los colores negro, marrn, amarillo y blanco, su capacidad es de 140 kg x hora. En esta operacin se eliminan los granos negros pardos y manchados. El caf seleccionado es llevado por un tornillo sin fin hacia una tolva de diez toneladas de capacidad y luego es sacado y almacenado. 11. Almacenado Los sacos de 60 y 69 kg, luego de identificados, se ubican en rumas de tres niveles de altura, separados por parihuelas, cada nivel esta formado por 25 sacos de caf. Las rumas se colocan en los respectivos carriles dentro del almacn.

S-ar putea să vă placă și

- Problemas de Termo Cap 3 (36, 43, 114, 121)Document4 paginiProblemas de Termo Cap 3 (36, 43, 114, 121)María Serrano100% (2)

- Balance EncurtidoDocument2 paginiBalance EncurtidoDania Quispe0% (1)

- UF1181 - Maduración y envasado de quesosDe la EverandUF1181 - Maduración y envasado de quesosEvaluare: 5 din 5 stele5/5 (1)

- Mermelada de NaranjaDocument3 paginiMermelada de NaranjaCristiam Paul AQÎncă nu există evaluări

- Elaboración de Helado de LúcumaDocument3 paginiElaboración de Helado de LúcumaDaniel Radclinffe Flores100% (1)

- Teoria de Leche Pasteurizada y TermizadaDocument6 paginiTeoria de Leche Pasteurizada y TermizadaLUISA FERNANDA FERNANDEZ VERGARAÎncă nu există evaluări

- Envases Tipo PouchDocument23 paginiEnvases Tipo PouchLalo Salas SanchezÎncă nu există evaluări

- Practica N 5 Elaboracion de Gomitas I .Document18 paginiPractica N 5 Elaboracion de Gomitas I .rsantezÎncă nu există evaluări

- Diagrama de Flujo CarameloDocument5 paginiDiagrama de Flujo CarameloFernando Sanchez Flores0% (1)

- Cap 13 SOLUCIONDocument44 paginiCap 13 SOLUCIONDaNteÎncă nu există evaluări

- Diagrama de Flujo CarameloDocument5 paginiDiagrama de Flujo CarameloFernando Sanchez Flores0% (1)

- UNE-EN 13766: Norma EspañolaDocument4 paginiUNE-EN 13766: Norma Españolarafecar0% (1)

- Curso de Capacitación - Relés Relion 615 SeriesDocument98 paginiCurso de Capacitación - Relés Relion 615 SerieseyachachinÎncă nu există evaluări

- Tarea QuimicaDocument2 paginiTarea QuimicaAdanParedesTarazona100% (1)

- Flujograma 2Document2 paginiFlujograma 2PAOLA ALEJANDRA RODRIGUEZ MAMANIÎncă nu există evaluări

- Diagrama de Preparacion de HeladoDocument12 paginiDiagrama de Preparacion de HeladoANDREAÎncă nu există evaluări

- PROCESODocument11 paginiPROCESOShedenka Mishel Perez LluscoÎncă nu există evaluări

- Helado de Crema - Lehe ChocolatadaDocument2 paginiHelado de Crema - Lehe ChocolatadagloriaÎncă nu există evaluări

- Diagrama de Flujo Caramelos DurosDocument2 paginiDiagrama de Flujo Caramelos DurosJohann Alexander100% (1)

- Almidón ModificadoDocument9 paginiAlmidón ModificadoPolett JuradoÎncă nu există evaluări

- INFORME-N3-DE-NECTAR-DE-CARAMBOLA-copia (Autoguardado)Document19 paginiINFORME-N3-DE-NECTAR-DE-CARAMBOLA-copia (Autoguardado)B Gutierrez RolyÎncă nu există evaluări

- Leche Saborisada InformeDocument17 paginiLeche Saborisada Informejhon enriquezÎncă nu există evaluări

- Diagrama de Flujo GuayabaDocument2 paginiDiagrama de Flujo GuayabaLuisa Fernanda Ruiz ValdesÎncă nu există evaluări

- Elaboración de Manjar BlancoDocument36 paginiElaboración de Manjar BlancoOscar HuamanÎncă nu există evaluări

- Practica N°7 Elaboración de MarsmallowsDocument17 paginiPractica N°7 Elaboración de MarsmallowsgabÎncă nu există evaluări

- Diagrama de Flujo Elaboración de Hojaldre CongeladoDocument1 paginăDiagrama de Flujo Elaboración de Hojaldre CongeladoJefferson Cerquera incapie100% (2)

- Metodologia VegeDocument14 paginiMetodologia VegeManuel Alejandro DSÎncă nu există evaluări

- Marco Teorico HeladosDocument2 paginiMarco Teorico Heladosyoleth50% (2)

- Informe de Mermelada de Tomate de Arbol (Terminado)Document5 paginiInforme de Mermelada de Tomate de Arbol (Terminado)JOSE DAVID TORRES GONZALEZÎncă nu există evaluări

- Calabresa Informe de JuanfavioDocument3 paginiCalabresa Informe de JuanfavioEber Chipana SanchezÎncă nu există evaluări

- Confites y ChocolateríaDocument1 paginăConfites y ChocolateríaAlexandra AvilaÎncă nu există evaluări

- Practica 3 - Elaboracion de Nectar de NaranjaDocument15 paginiPractica 3 - Elaboracion de Nectar de NaranjaJavier Vicente Alvarez50% (2)

- Flujograma de Harina de YucaDocument2 paginiFlujograma de Harina de YucaDiana Yesica Muñoz Cisneros100% (2)

- Diagramas de Flujo para La Laboracion de Snack de PapaDocument11 paginiDiagramas de Flujo para La Laboracion de Snack de PapaCesar Eli Tirado Goicochea100% (1)

- Almibar de PiñaDocument14 paginiAlmibar de Piñameleny yupanqui100% (1)

- Elaboracion Del Nectar de DuraznoDocument10 paginiElaboracion Del Nectar de DuraznoPepitoÎncă nu există evaluări

- Cual Es El Tiempo de Vida de Una Leche ChocolatadaDocument5 paginiCual Es El Tiempo de Vida de Una Leche ChocolatadaLizeth Liz OlandaÎncă nu există evaluări

- Diagrama de Flujo de Helado de BetarragaDocument4 paginiDiagrama de Flujo de Helado de BetarragaStefani Ucsa Santoyo100% (1)

- Diagrama de Flujo para Helado de LucumaDocument10 paginiDiagrama de Flujo para Helado de LucumaJaime LLontop Yovera100% (2)

- Defectos GomitasDocument1 paginăDefectos GomitasSam100% (1)

- Caso Practico de Un EvaporadorDocument4 paginiCaso Practico de Un EvaporadorLAIME MATAMORO CIRILOÎncă nu există evaluări

- Resultados y Discusiones EncurtidoswdwDocument7 paginiResultados y Discusiones EncurtidoswdwOscar Vasquez Correa100% (3)

- Control Estadístico para El Nectar de FrugosDocument32 paginiControl Estadístico para El Nectar de FrugosJeffersonRaúlCórdovaBaldera100% (1)

- Defectos de La Producción de Fruta ConfitadaDocument1 paginăDefectos de La Producción de Fruta ConfitadaJefferson Ivan REÎncă nu există evaluări

- Diagrama de Flujo Barra Energetica Ahuanari Reategui KatiuscaDocument1 paginăDiagrama de Flujo Barra Energetica Ahuanari Reategui KatiuscaKatiusca Fio AhuanariÎncă nu există evaluări

- Leche Fluida Operaciones PreliminaresDocument9 paginiLeche Fluida Operaciones PreliminaresSylÎncă nu există evaluări

- Procesamientos de ToffeesDocument10 paginiProcesamientos de Toffeesyanina25100% (1)

- Deshidratacion de Zanahoria Por Cabina Con Aire CalienteDocument12 paginiDeshidratacion de Zanahoria Por Cabina Con Aire CalienteNury Marquez Alvis100% (1)

- Analisis de Peligors Materiales para TalleresDocument10 paginiAnalisis de Peligors Materiales para TalleresMariana Gil GodoyÎncă nu există evaluări

- Viscosidad de AlimentosDocument7 paginiViscosidad de Alimentosdenis100% (1)

- Informe SalchichaDocument6 paginiInforme SalchichasantytazÎncă nu există evaluări

- Informe Zanahoria ConfitadaDocument29 paginiInforme Zanahoria ConfitadaGustavo Morales100% (3)

- Mermelada de Mandarina Listo 1Document21 paginiMermelada de Mandarina Listo 1Samanta Machado100% (1)

- Fechas de Vencimiento para ComidaDocument4 paginiFechas de Vencimiento para ComidaOrt SrdÎncă nu există evaluări

- Crema IndustrialDocument4 paginiCrema IndustrialVic Vale50% (2)

- Elaboracion de Almibar de PiñaDocument6 paginiElaboracion de Almibar de Piñafra romario mamani paredesÎncă nu există evaluări

- Trabajo 09. Identificación de Insumo Por El Cual Se Acoge A Los Beneficios Como El DrawbackDocument4 paginiTrabajo 09. Identificación de Insumo Por El Cual Se Acoge A Los Beneficios Como El DrawbackTania CruzadoÎncă nu există evaluări

- Aporte Elaboracion de MermeladaDocument7 paginiAporte Elaboracion de MermeladaCamilo Andres Calderon CarrizosaÎncă nu există evaluări

- 11p Ejercicios DOP y DAPDocument3 pagini11p Ejercicios DOP y DAP11rozy0280% (5)

- Proceso de Elaboracion MermeladasDocument10 paginiProceso de Elaboracion MermeladasPedro Estrella ParianÎncă nu există evaluări

- Elaboracion de QuesoDocument25 paginiElaboracion de QuesoEnrique Cardenas ArzapaloÎncă nu există evaluări

- Capitulo II Estudio Tecnico de Mermelada de Arandano Estudi Tecnico NuggetsDocument16 paginiCapitulo II Estudio Tecnico de Mermelada de Arandano Estudi Tecnico NuggetsLuis Jose Moya SandovalÎncă nu există evaluări

- Guía Ejercicios DOPDocument6 paginiGuía Ejercicios DOPISCO100% (1)

- Nuevo Documento de Microsoft WordDocument6 paginiNuevo Documento de Microsoft WordMiguel Angel Sejas VillarroelÎncă nu există evaluări

- Procesos de Elaboraion de Cerveza Artezanal ACLDocument3 paginiProcesos de Elaboraion de Cerveza Artezanal ACLGuissella Mena LugoÎncă nu există evaluări

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe la EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraÎncă nu există evaluări

- Informe Nº1 de CarnicasDocument9 paginiInforme Nº1 de CarnicasFernando Sanchez FloresÎncă nu există evaluări

- Info 1 (Tecno 1)Document12 paginiInfo 1 (Tecno 1)Fernando Sanchez FloresÎncă nu există evaluări

- Bases Amc Pizarras AcrilicasDocument39 paginiBases Amc Pizarras AcrilicasFernando Sanchez FloresÎncă nu există evaluări

- Introduccion A La Ingenieria de Alimentos Cap. IDocument12 paginiIntroduccion A La Ingenieria de Alimentos Cap. IFernando Sanchez FloresÎncă nu există evaluări

- Intercambiadores de CalorDocument7 paginiIntercambiadores de CalorFernando Sanchez FloresÎncă nu există evaluări

- Diagrama de Flujo Nectardurazno LecheUHTDocument8 paginiDiagrama de Flujo Nectardurazno LecheUHTFernando Sanchez FloresÎncă nu există evaluări

- Diagrama de Flujo Café VerdeDocument4 paginiDiagrama de Flujo Café VerdeFernando Sanchez Flores0% (1)

- Efecto de Multiples BarrerasDocument173 paginiEfecto de Multiples BarrerasFernando Sanchez FloresÎncă nu există evaluări

- 02 FísicayanestesiaDocument6 pagini02 FísicayanestesiaErnesto Pacheco100% (1)

- El ABC de Las Instalaciones Eléctricas (AIEAS)Document5 paginiEl ABC de Las Instalaciones Eléctricas (AIEAS)DinastíaÎncă nu există evaluări

- Construya Una Fuente de Poder SimpleDocument3 paginiConstruya Una Fuente de Poder SimpleRichard Ivan Huaraca BuñayÎncă nu există evaluări

- Shrinkage 2Document45 paginiShrinkage 2Ignacio Burgos Del CantoÎncă nu există evaluări

- HDSM - 0181-E - GAS LICUADO DE PETROLEO (GLP) - 01.07.2018 (Pluspetrol)Document7 paginiHDSM - 0181-E - GAS LICUADO DE PETROLEO (GLP) - 01.07.2018 (Pluspetrol)Edwin MARIN CABRERAÎncă nu există evaluări

- Bachiller Mantenimiento de CalderasDocument64 paginiBachiller Mantenimiento de Calderasluis huaman paredes100% (2)

- Aplicación de La Termodinámica A Sistemas BiologicosDocument2 paginiAplicación de La Termodinámica A Sistemas BiologicosIan Gonzalez100% (4)

- Fichas Evaluación Cualitativa de SoldaduraDocument163 paginiFichas Evaluación Cualitativa de SoldaduraMaría José MirandaÎncă nu există evaluări

- PapelDocument7 paginiPapelGildardo PorrasÎncă nu există evaluări

- Relación Problemas Motores EléctricosDocument2 paginiRelación Problemas Motores EléctricosMaikel Torres RamirezÎncă nu există evaluări

- Herdez Costo IVDocument5 paginiHerdez Costo IVbrendaÎncă nu există evaluări

- Plan de La Patria Con Relación Al Cambio ClimáticoDocument2 paginiPlan de La Patria Con Relación Al Cambio ClimáticoMaria BarriosÎncă nu există evaluări

- NEC-Cap16 - INSTALACIONES HIDROSANITARIAS - Enero - Entregable PDFDocument43 paginiNEC-Cap16 - INSTALACIONES HIDROSANITARIAS - Enero - Entregable PDFEmerson GrandaÎncă nu există evaluări

- Tarea de Taller de Investigacion.Document6 paginiTarea de Taller de Investigacion.Luis OchoaÎncă nu există evaluări

- Resistencia TérmicaDocument9 paginiResistencia TérmicaMARCO MAYÎncă nu există evaluări

- Articulo Evolucion de La BombillaDocument8 paginiArticulo Evolucion de La BombillaADMINISTRACION ARINCO ESTUDIO SASÎncă nu există evaluări

- ANEMÓMETRODocument8 paginiANEMÓMETROLeejhory GutierrezÎncă nu există evaluări

- Lab 7 Estudio Estatico de Un Resorte - CompressDocument6 paginiLab 7 Estudio Estatico de Un Resorte - CompressMARIA CAMILA GUERRERO ANAYAÎncă nu există evaluări

- Medicion de Iluminacion Interiores PracticaDocument7 paginiMedicion de Iluminacion Interiores PracticaEmilio Daniel Villalba LozanoÎncă nu există evaluări

- Manual Operador t86Document256 paginiManual Operador t86Tomas Luis Morales PerezÎncă nu există evaluări

- Clases Termo Fluidos UssDocument32 paginiClases Termo Fluidos UsskathyÎncă nu există evaluări

- Reporte 6 de Fico V-1Document8 paginiReporte 6 de Fico V-1Emmanuel Romero CarreñoÎncă nu există evaluări

- Manual Usuario RTR160 PDFDocument64 paginiManual Usuario RTR160 PDFCamilo Andres Penagos S.Încă nu există evaluări

- Catalogo de Valvulas Dixon 2 Oct 2013Document28 paginiCatalogo de Valvulas Dixon 2 Oct 2013cristobal_tl2277Încă nu există evaluări

- C.V. Fabricio ArceDocument11 paginiC.V. Fabricio ArceJunior BerriosÎncă nu există evaluări

- Glosario de Términos HCDocument17 paginiGlosario de Términos HCMAURICIO NICOLAS SOLIZ GUILLENÎncă nu există evaluări