Documente Academic

Documente Profesional

Documente Cultură

Indicadores de Mantenimiento

Încărcat de

Andre MalpartidaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Indicadores de Mantenimiento

Încărcat de

Andre MalpartidaDrepturi de autor:

Formate disponibile

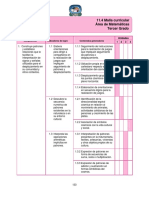

Ao de la Integracin Nacional y el Reconocimiento de Nuestra Diversidad FACULTAD INGENIERIA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA MECANICA DOCENTE: Ing. Pilco Copaja CURSO: Ingeniera de Mantenimiento TRABAJOS:

INDICADORES EN MANTENIMIENTO

PRESENTADO POR: Malpartida nieto, Cecil Andre 07-30367 Echaccaya Bravo Jesus 07-30974

AO DE ESTUDIOS: QUINTO TURNO: TARDE - MAANA FECHA DE TRABAJO: 26/NOVIEMBRE/2012 FECHA DE PRESENTACION: 03/DICIEMBRE/2012

TACNA 2012

PRINCIPALES INDICADORES DE MANTENIMIENTO

A.

DE GESTIN

1.- TIEMPO PROMEDIO ENTRE FALLAS (Mean Time Between Failure)

Empleado en sistemas en los que el tiempo de reparacin es significativo con respecto al tiempo de operacin (sistemas reparables). Para evaluar una seccin o n equipos:

2. TIEMPO PROMEDIO PARA FALLA (Mean Time to Fail)

Usado en sistemas no reparables (fusibles, fluorescentes) o en los que el tiempo de reparacin o sustitucin no es significativo en relacin a las horas de operacin.

El concepto es el mismo para el MTBF.

3. TIEMPO PROMEDIO PARA REPARACIN (Mean Time to Repair)

4. DISPONIBILIDAD (A) (Availability)

Horas laborables: Horas calendario (30x24) menos domingos y feriados. Son las horas laborables de la empresa.

P. Programadas: Paradas programadas por MP.

M.C.: Paradas por mant. Correctivo. (no programadas)

5.- PORCENTAJE DE HORAS PARADAS POR EMERGENCIAS

6.- INTENSIDAD DEL M. P. (MP)

B.

FINANCIEROS

1.

COSTO DE MANTENIMIENTO POR FACTURACIN

CTMN : Costo total de mantenimiento en un periodo dado. Incluye Overhaul.

FAC : Facturacin total de la empresa en el mismo periodo.

2.

COSTO DE MANTENIMIENTO POR INVERSIN

CTMN : Costo total anual de mantenimiento.

INV : Inversin de los activos a valor de reposicin (FOB)

3.

GESTIN DE INVENTARIO

CREP : Costo total de repuestos inmovilizados (en monedadura)

INV : Inversin de los activos a valor de reposicin.

4.

GESTIN DE TERCEROS

C. Gestin de la Mano de Obra

1.

COSTO DE UNA HORA-HOMBRE DE MANTENIMIENTO

* Incluir beneficios sociales: En el Per: Costo horario x 1,61

2.

BACKLOG (carga pendiente)

Definicin: Es el tiempo en el que el equipo de mantenimiento debe trabajar para acabar todas las rdenes pendientes, asumiendo que no lleguen nuevas rdenes.

Observaciones: Unidades recomendables: da, semana. Backlog = 0 Significa que tenemos mucha gente en Mant. estimacin de los trabajos. Es importante analizar la tendencia.

MEDICIN DE LA EFECTIVIDAD

(Efectividad global de los equipos). Esto se ver reflejado en el incremento de la productividad de un buen producto durante el mismo periodo.

Se logra mayor produccin de un buen producto con: menores averas, reduccin de tiempo de reparacin, periodo de inactividad o paradas menores, Mayor velocidad y mejor calidad del producto.

Observaciones

Para medir los resultados y el mejoramiento, determine una referencia inicial antes de comenzar su programa de MP. Evale los siguientes datos:

OEE y cantidad de tareas de reparacin. Horas de averas. Prdida de produccin (y su costo) Costo actual de mantenimiento Nivel de calidad. La comparacin entre los resultados actuales y los datos de referencia inicial le demostraran cuales han sido los ahorros en cada categora. La mejor demostracin de los resultados es el ROI (costos globales de MP vs beneficios globales). No espere milagros ni resultados inmediatos. Debe llevar a cabo el MP en forma uniforme y completa durante un periodo de por lo menos de meses antes de poder ver resultados reales (y sostenidos) que puedan medirse.

CONFIABILIDAD MANTENIMIENTO

MANTENIBILIDAD

EN

LA

GESTIN

DEL

Objetivos

Resolver problemas de previsin, estimacin y optimizacin de: Probabilidad de supervivencia. _Duracin media de vida. _Porcentaje de tiempo de buen funcionamiento de un sistema, equipo, componente o producto.

Razones de Aplicacin

Los productos modernos tienden a crecer en complejidad. Necesidad de reducir el peso y el volumen de los productos manteniendo la seguridad de funcionamiento.Anlisis de vida til tcnico econmica de los bienes de consumo.

Equipos con dificultad para el mantenimiento. Tendencia a un mayor empleo de los componentes. Casos de riesgos de prdida de vidas humanas, y en general prdidas valiosas. Las consecuencias econmicas del mal funcionamiento de una mquina tienden a aumentar. La confiabilidad reconocida le confiere fama al producto yle permite conquistar el mercado.

ANTECEDENTES

MANTENIBILIDAD

Es la probabilidad de que un equipo que ha fallado sea reparado en el menor tiempo posible empleando procedimientos estndares.

Desde hace varios aos se han venido desarrollando estudios y pruebas, con el objeto de minimizar todas las funciones que trae aparejadas la conservacin industrial, tales como el tiempo dedicado al mantenimiento preventivo, los tiempos de paro, la cantidad de refacciones, la habilidad del personal que interviene en la mquina (instalacin, operacin y conservacin) y en fin, todo aquello que de una u otra forma tiene que hacerse para permitir que los recursos sujetos a conservacin continen operando dentro de la calidad esperada. Esto ha trado como consecuencia, que los fabricantes e instaladores de equipos formen sus criterios de diseo tomando en cuenta los conceptos de mantenibilidad y confiabilidad. Por lo que respecta a la MANTENIBILIDAD se define como la rapidez con la cual los fallos o el funcionamiento defectuoso en los equipos son diagnosticados y corregidos, o la conservacin programada es ejecutada con xito. Es una funcin de variables que interactan; incluye el diseo y configuracin del equipo y su instalacin, la accesibilidad de partes y la adecuacin de mano de obra que en el interviene (instalacin, conservacin y operacin ). Durante el diseo, debe procurarse que el equipo cuente, en lo posible, con lo siguiente:

-- Que las partes y componentes sean a tal grado estandarizados, que permitan su minimizacin e intercambio en forma sencilla y rpida. -- Que las herramientas necesarias para intervenir la mquina sean, en lo posible comunes y no especializadas, ya que esto ultimo hara

surgir la necesidad de tener una gran cantidad de herramientas en la fabrica con los consiguientes problemas de control. -- Que los conectores que unen a los diferentes subsistemas estn hechos de tal modo que no puedan ser intercambiados por error. -- Que las labores de operacin y conservacin puedan ejecutarse sin poner en peligro a las personas, al equipo o a otros equipos cuyo funcionamiento dependa del primero. -- Que el equipo tenga soportes, asas, apoyos y sujeciones que permitan mover sus partes con facilidad y apoyarlas sin peligro mientras se intervienen. -- Que el equipo posea ayudas de diagnostico o elementos de autodiagnstico que permitan una rpida identificacin de la causa de la fallo. -- Que el equipo cuente con un adecuado sistema de identificacin de puntos de prueba y componentes que .sean fcilmente vistos e interpretados.

La mantenibilidad es un parmetro estadstico que se define como la probabilidad que tiene un tem en estado de falla, de ser diagnosticado y reparado con xito en un tiempo t, y en el contexto de operacin establecido.

Ser mantenido incluye la capacidad que posee para que se le diagnostique el fallo, pero tambin las posibilidades que tiene de ser reparado en el menor tiempo posible de acuerdo a su complejidad. La mantenibilidad no es una propiedad o caracterstica que debamos tener en cuenta slo para la ejecucin de reparaciones surgidas de averas imprevistas (Mantenimiento Correctivo), sino tambin para programar rutinas definidas en los Planes de Mantenimiento Preventivo.

En la figura siguiente pueden observarse los factores internos y externos que Influyen en la mantenibilidad de un sistema productivo

A mayor complejidad tcnica mayor es el tiempo de diagnstico y menor el de reparacin. Suele suceder esto en la electrnica donde, generalmente, se insume mayor tiempo para diagnosticar el fallo que para repararlo.

Siendo que es amplia la cantidad de factores que influyen en la Mantenibilidad, se debe utilizar un parmetro estadstico para estimarla.

Las leyes de distribucin de densidad ms utilizadas para estudiar la mantenibilidad son: Normal: Cuando el tiempo total de reparacin es ocupado mayormente en tareas de desarme armado.

Exponencial: Para aquellas situaciones en que el diagnstico y el tiempo medio de reparacin (MTTR) son bajos. Lognormal: Para casos en los que el tiempo total de reparacin est constituido por varios tiempos diferentes, diagnstico, desarme y armado, disponibilidad de los repuestos y herramientas, etc.; y, adems, cuando la relacin entre ellos no sigue un patrn definido.

CONFIABILIDAD

Es la probabilidad de que un equipo funcionar normalmente durante un periodo de tiempo establecido, cuando es operado bajo condiciones especficas

Un concepto similar al de mantenibilidad, es el de "fiabilidad" o "confiabilidad" del equipo, la cual se define como "la probabilidad de que un equipo funcione satisfactoriamente dentro de los limites de desempeo establecidos, en una determinada etapa de su vida til y para un tiempo de operacin estipulado teniendo como condicin que el equipo se utilice segn el fin para el que fue diseado. En la actualidad, el trmino Confiabilidad es una constante en los departamentos de mantenimiento ya que ste mide, en cierta forma, la efectividad de los planes de mantenimiento que se estn aplicando sobre los activos mantenibles. Claro, no basta con un solo ndice para medir la gestin del mantenimiento. Para tener una visin ms completa, se hace necesario analizar el ndice de confiabilidad junto con la disponibilidad, la mantenibilidad, etctera. An as, la metodologa para llevar a cabo el clculo de este ndice no aparece con claridad en los textos especializados o se remiten al empleo de la

distribucin de Weibull el cual es complejo por el clculo de sus parmetros; y he tenido la experiencia con asesores en la implementacin de programas de mantenimiento, que stos slo se limitan al clculo de variables como el MTBF (Tiempo Medio entre Fallas) y el MTTR (Tiempo Medio Para Reparacin) como un indicativo de la confiabilidad y ninguna referencia directa al clculo de sta. Con base en lo anterior, el objetivo del presente artculo es desarrollar un mtodo para el clculo de este ndice, con base en el MTBF y el MTTR y teniendo en cuenta los tres posibles arregles de los sistemas: Serie, Paralelo y Redundante, pues la confiabilidad se ve afectada de forma directa dependiendo del tipo de sistema. LOS DATOS BASE Para que la confiabilidad calculada tenga una alta credibilidad, los datos con los cuales se efecta el clculo deben ser igualmente crebles; y estos datos no son ms que los registros de los paros de los activos. Es por ello que el registro de los paros debe hacerse de la manera ms imparcial y objetiva posible. El registro de los paros implica: codificacin y clasificacin; esta ltima se puede subdividir en propios, ajenos y programados. Los paros propios son aquellos imputables al equipo. Los paros ajenos son paros no imputables al equipo pero que causan la parada del mismo. Por ejemplo, una falta de energa externa. Los paros programados son aquellos que estn establecidos en el programa de mantenimiento anual. Dentro de la divisin anterior, es necesario clasificarlos por especialidad: Mantenimiento y Produccin, ya que si se desea calcular la confiabilidad por mantenimiento nicamente, por ejemplo, slo se deben tener en cuenta los paros imputables a ste.

La codificacin permite establecer rpidamente la falla que se imputar al activo sin ambigedades. ECUACIN BSICA Como se mencion en el numeral 1, la ecuacin para el clculo se basa en la expresin desarrollada por el ingeniero Lourival Tavares, en la cual la confiabilidad est en funcin del MTBF y el MTTR: (1) Donde: R: Confiabilidad. MTBF: Tiempo Medio Entre Fallas. MTTR: Tiempo Medio Para Reparacin. Ahora veamos como se relacionan las tres variables de la ecuacin (1):

(2) Como se observa en la ecuacin (2), dicha expresin no es ms que la definicin de probabilidad segn Laplace: Nmero de aciertos (MTBF= tiempo total que funciona el activo sin fallar) sobre el nmero total de eventos (tiempo total que funciona el activo ms el tiempo que estuvo parado para reparaciones). Esta es la ecuacin bsica para el clculo de la confiabilidad. Ahora bien, cmo se determinan el MTBF y el MTTR? Las ecuaciones son las siguientes.

(3)

(4)

Donde. hT: Horas trabajadas o de marcha durante el perodo de evaluacin. p: Nmero de paros durante el perodo de evaluacin. hp: Horas de paro durante el perodo de avaluacin. Es aqu donde se hace importante tener, de manera clara, la clasificacin de los paros por mantenimiento o produccin, pues si se quiere calcular la confiabilidad por mantenimiento, por ejemplo, las horas de paro y el nmero de paros deben ser los imputados a mantenimiento exclusivamente. SISTEMA EN SERIE Los sistemas en serie se caracterizan por que el funcionamiento de cada tem que lo compone depende directamente del funcionamiento del componente que lo antecede y precede; es decir, si uno de los componentes falla, falla todo el sistema. Vase la figura 1

La confiabilidad del sistema est dada por:

(5) Donde Cf1, Cf2,....., Cfn son las confiabilidades de cada tem. De la expresin anterior, se concluye que la confiabilidad del sistema es el producto de las confiabilidades individuales de sus componentes. Generalizando para n componentes:

(6)[3]

Donde: RS: Confiabilidad del sistema. Rj: Confiabilidad del j-simo componente. Es el carcter multiplicativo de las confiabilidades que hace a este sistema tan sensible a las fallas. Dado que la confiabilidad de un sistema en serie es el producto de las confiabilidades de sus componentes, se puede concluir que: La confiabilidad total de un sistema en serie es menor que la confiabilidad de cualquiera de sus componentes.

SISTEMA EN PARALELO Segn Lourival Tavares: La confiabilidad final de un conjunto de equipos, ser obtenida por la suma de los productos de las confiabilidades de cada tem por sus capacidades de produccin, dividido por la suma de las capacidades de produccin de esos tems [4]. Vase la figura 2.

Segn la definicin anterior, la confiabilidad de un sistema en paralelo est dada por:

(7)[1] Donde Cf1, Cf2,...., Cfn son las confiabilidades de cada uno de los equipos. Pr1, Pr2,...., Prn son las participaciones de cada uno de los equipos en la produccin del sistema evaluado. Generalizando para n equipos en paralelo:

(8) De la expresin anterior, se concluye que el paro de un equipo no implica el paro del sistema. Esta caracterstica de los sistemas en paralelo se debe al carcter aditivo de las confiabilidades ponderadas con la produccin de cada uno de ellos. Con respecto a la participacin en la produccin de cada uno los equipos involucrados, es vlida la siguiente observacin: No necesariamente la sumatoria de las participaciones debe ser 100% pues, por lo general, las lneas de produccin son sobredimensionadas.

SISTEMA REDUNDANTE Se entiende por un sistema redundante, un sistema que permanece en stand bay (reserva) con el propsito de garantizar la operacin normal del proceso. En la realidad, sistemas completos en reserva son poco comunes, por el costo que ello implica. Un ejemplo de ello lo constituye una planta donde se producen qumicos letales para el ambiente y la vida en general. En este tipo de plantas se hace obligatorio tener un sistema de control de emisiones al ambiente en reserva por las implicaciones que se derivan de la emisin al

ambiente de estos qumicos. Lo que si es comn, es tener equipos de reserva para garantizar la normal operacin del proceso. Citando nuevamente a Lourival Tavares, un sistema redundante se puede definir como: Cualquier elemento que tenga por un perodo el 100% de confiabilidad hace 1 a toda la ecuacin. Ocurrida la falla, si la conmutacin es inmediata, la confiabilidad se mantendr en el 100% hasta la siguiente falla de este elemento [1]. Vase la figura 3.

Segn la definicin anterior, la confiabilidad de un sistema redundante est dada por:

(9) Donde las variables tienen el mismo significado que en los casos anteriores. Generalizando para n equipos:

(10)[3] De la expresin anterior se puede concluir lo siguiente: La redundancia, que en la ecuacin (10) es representada por el uno fuera de la productoria, garantiza una confiabilidad cercana al 100% al sistema productivo,

siempre y cuando la conmutacin (o el cambio al sistema en reserva) se haga inmediatamente. Dicha ecuacin tambin nos dice que si al menos un componente del sistema tiene confiabilidad del 100%, todo el sistema alcanza una confiabilidad del 100%. Con respecto a los comentarios anteriores, es importante sealar que el sistema redundante no se menciona en la literatura tcnica, y que la ecuacin para su clculo la toma para un sistema en paralelo. La frmula para calcular la confiabilidad para un sistema en paralelo es un aporte importante del Ing. Lourival Tavares, la cual verifiqu con datos reales y la compar con la ecuacin que tradicionalmente se emplea para el sistema en paralelo, siendo la indicada por Tavares la que arroj datos fiables.

Confiabilidad Tiempo para fallar Tiempo fallas Tasa de fallas Probabilidad de falla en un predeterminado tiempo medio entre

Mantenibilidad Tiempo para conservar Tiempo conservar Tasa de conservacin Tiempo promedio de conservacin medio para

REDUNDANCIA Consiste en la existencia de dos o ms medios para la ejecucin de una funcin establecida.

REDUNDANCIA ACTIVA

Por medio de la cual una 2da. Unidad de reserva esta lista para operar en el momento que sea necesario (stand by)

REDUNDANCIA DE RESERVA

Por medio de la cual la Unidad de reserva permanece inactiva siendo activada cuando falla la unidad primaria (Eq. De repuesto)

RAZN DE FALLAS

Son las fallas de un producto/unidad de medida de vida. (ej. Tiempo, kilmetro, ciclo, etc.)

TIEMPO DE PARADA

Es el tiempo durante el cual la unidad no esta en condiciones de ejecutar su funcin

MANTENIMIENTO CORRECTIVO

Conjunto de acciones requeridas para restituir a una condicin especificada, de un componente, equipo o sistema donde se presento la falla.

MANTENIMIENTO BASADO EN LA CONFIABILIDAD

Es el balance lgico entre las tcnicas preventivas y predictivas, con el objeto de eliminar la raz de los problemas, permitiendo a las empresas alcanzar capacidad mxima de produccin con un costo de mantenimiento mnimo y con mximas ganancias. La segunda mitad del siglo XX trajo consigo un incremento en la automatizacin y robotizacin de las lneas de produccin, tanto del modo de manufactura como del modo de procesos continuos, en algunos casos el modo de servicios se vieron tambin inmersos en tal avance tecnolgico. Esto se nota en una proliferacin de nuevos sistemas y productos con nuevas caractersticas, precios ms bajos. Una calidad con un grado de exigencia tal para cumplir con los altos estndares del cliente. Por otro lado tambin se requirieron, ciclos de produccin ms cortos, aumentos de subcontrataciones especializadas, nuevos ambientes, nuevos niveles de precisin, miniaturizacin y otros avances tecnolgicos. Estos cambios contribuyeron de gran manera a que la industria diseara nuevos mtodos de trabajo. Confiando inclusive en el trabajador para lograr el bienestar humano y la calidad. Los cambios afectaron tambin notablemente la relacin entre el precio de venta y el costo de produccin, involucrando inclusive el costo de mantener el sistema o producto. Con relacin al mantenimiento y las lneas de fabricacin se vieron tambin inmersas en estas exigencias de modernizacin y avance. Una respuesta principal que se ha dado a estas causas y necesidades son las ideas de cuantificar la Confiabilidad de la maquinaria, equipos he instalaciones, este hecho ha dado como resultado el diseo de una nueva tcnica llamada Mantenimiento Centralizado en la Confiabilidad. (RCM).

Para comprender estos trminos, basta con saber que. La confiabilidad; se refiere a la probabilidad de que un sistema o componente, pueda funcionar correctamente fuera de falla, por un tiempo especfico. Ms sencillamente, Confiabilidad es la probabilidad de que un sistema o producto funcione. Para los sistema y productos de un solo servicio, (como un misil o los motores de un cohete de combustible slido), la definicin se reduce a la probabilidad de funcionar en las condiciones previstas. Para encontrar la confiabilidad de maquinaria y equipos se requiere conocer los parmetros de diseo y de actuacin, y procesarlos en distintos ambientes. Una segunda respuesta importante es planificar una serie de tareas que deben asignarse a todos los departamentos asociadas con el uso de las facilidades instaladas y su mantenimiento. En la actualidad en produccin no solo se operan los equipos, tambin se asocian tareas de mantenimiento. Incluyendo revisiones peridicas a maquinaria y equipos de alta confiabilidad. Este proceso proporciona la nueva informacin, la cual se usa en el desarrollo de sistemas. (Maquinaria, equipos y productos). La planificacin de la confiabilidad exige la comprensin de las definiciones fundamentales. 1. Cuantificacin de la confiabilidad en terminos de probabilidad probabilidad. 2. Clara definicin de lo que es un buen funcionamiento. 3. Del ambiente en que el equipo ha de funcionar. 4. Del tiempo requerido de funcionamiento entre fallos. Si no es as, la probabilidad es un nmero carente de significado para los sistemas y productos destinados a funcionar a lo largo del tiempo.

Aqu hemos tratado dos conceptos que son: la cuantificacin y probabilidad de la confiabilidad. (Tambin existen conceptos paralelos para mantenibilidad). En un proceso de calidad se sabe que: se puede alcanzar la calidad manteniendo dentro de los lmites de control y especificacin el comportamiento de una variedad de; parmetros, caractersticas y tolerancias. (Cuantificacin de la calidad).

De forma anloga. En mantenibilidad los fallos en los equipos en el lugar de utilizacin seguirn ocurriendo, por lo que hay que arbitrar medios que permitan restaurar el servicio y que ha sido objeto de mucha atencin por parte de fabricantes y usuarios, la cuantificacin de la mantenibilidad se ha hecho una realidad con la creacin de dos nuevos parmetros: 1. Un parmetro de tiempo, para expresar el tiempo necesario para restaurar el servicio, es decir el mximo de disponibilidad. 2. Un parmetro de probabilidad, para expresar el cumplimiento del parmetro de tiempo. Mantenibilidad: probabilidad de que un sistema fallando se restaure en un tiempo especifico, cuando el mantenimiento se realiza bajo condiciones determinadas.

COSTOS DE CONFIABILIDAD

CONFIABILIDAD Y LA VIDA UTIL

REDES DE CONFIABILIDAD

Mantenibilidad

M(t)= Funcin de Mantenibilidad. Representa la probabilidad de que una reparacin comience en el t=0 y se termine en el tiempo T. _ Componentes del tiempo t:

Diagnstico / abastecimiento de repuestos Reparacin activa Prueba.

Principios:

Producto: Automatizado Intercambiabilidad de componentes Estandarizacin de piezas Diagnstico de fallas Asistencia tcnica Acceso Materiales Documentacin tcnica Mtodos y procesos:

Adecuacin al proceso Flexibilidad Manipuleo de materiales Procesos ordenados

Produccin

Utilizacin de la capacidad instalada Volumen de produccin Consumo de energa Seguridad Mantenimiento: Conceptos El hombre de Mantenimiento Medios de Mantenimiento Flujogramas Mantenimiento por terceros Literatura tcnica de Soporte Inversiones / costos / Desperdicios

Sistemas de informacin computarizados. Repuestos Organizacin de Mantenimiento. Ejecucin de mantenimiento Anlisis y evaluacin Proteccin del Medio Ambiente Energa Para Aumentar la Mantenibilidad

Realizar un autodiagnstico. Tender a la modularidad. Facilitar acceso a las partes averiadas. Estandarizacin (Repuestos comunes). (Consideraciones Intrnsecas)

Procedimiento de mantenimiento. Abastecimientos de repuestos (stock inicial) (Consideraciones de Apoyo) Entrenamiento de personal. Manuales tcnicos.

Para aumentar la: Confiabilidad:

Mantenimiento planeado por lotes de fabricacin. Mantenimiento planeado por lneas de montaje. Separacin de las lneas de comando de las lneas de poder. Instalacin de protectores y guardas. Sustitucin de partes dbiles por partes mas resistentes o reforzamiento de piezas.

Para aumentar la:

Mantenibilidad:

Modificaciones de soportes soldados por unos atornillados. Ubicacin de componentes en lugares accesibles. Disponibilidad de medios de mantenimiento adecuados. Capacitacin al personal. Diagnstico de fallas.

CONCLUSIN:

La optimizacin de la capacidad a travs de la utilizacin plena de los equipos y con un alto grado de disponibilidad; convierte a los procesos de confiabilidad y mantenibilidad en herramientas insustituibles en el logro de los objetivos de produccin.

S-ar putea să vă placă și

- Prueba de CitratosDocument6 paginiPrueba de CitratosSebastian CandoÎncă nu există evaluări

- Antología de Planeación de Requerimiento de MaterialesDocument40 paginiAntología de Planeación de Requerimiento de MaterialesJesus Alejandro Santiago GuillenÎncă nu există evaluări

- Ensayo Sobre Definición de CienciaDocument6 paginiEnsayo Sobre Definición de CienciaTania DelgadoÎncă nu există evaluări

- Clase Metodo AlgebraicoDocument5 paginiClase Metodo AlgebraicoPedro RamirezÎncă nu există evaluări

- Informe 6 Física 1 UnmsmDocument15 paginiInforme 6 Física 1 UnmsmAnny Abigail EnriquezÎncă nu există evaluări

- Trabajo de Bombeo (Sistema de Bombeo)Document11 paginiTrabajo de Bombeo (Sistema de Bombeo)lismaryÎncă nu există evaluări

- Recopilación de Todos Los Ejercicios de Equilibrio Químico (PAU Canarias)Document6 paginiRecopilación de Todos Los Ejercicios de Equilibrio Químico (PAU Canarias)Clases particulares en la Laguna100% (2)

- Actividad7 Álgebra LinealDocument5 paginiActividad7 Álgebra LinealCruz MendozaÎncă nu există evaluări

- Dosificacion Mate 3er Grado MateDocument11 paginiDosificacion Mate 3er Grado MateConexion RDÎncă nu există evaluări

- Karen AlarconDocument8 paginiKaren AlarconKaren ALarconÎncă nu există evaluări

- Prob 1a Ley TermoDocument24 paginiProb 1a Ley Termobrandon paulÎncă nu există evaluări

- Aparato Digestivo. Unidad 2. 2024.1Document155 paginiAparato Digestivo. Unidad 2. 2024.1peachandy81Încă nu există evaluări

- Examen Rápido 6Document2 paginiExamen Rápido 6Arturo GallardoÎncă nu există evaluări

- Practica 4 3335Document2 paginiPractica 4 3335Samuel Osvaldo Espinoza MelendrezÎncă nu există evaluări

- Teoria de Colas PDFDocument18 paginiTeoria de Colas PDFgabrielemeÎncă nu există evaluări

- Tarea 1. Ensayo, Historia de La Metalurgia y Su Relación Con Otras CienciasDocument28 paginiTarea 1. Ensayo, Historia de La Metalurgia y Su Relación Con Otras CienciasKaren SierraÎncă nu există evaluări

- Autoevaluación Probabilidad MCS IIDocument2 paginiAutoevaluación Probabilidad MCS IIRafael Merelo GuervósÎncă nu există evaluări

- 02 Sucesiones DesarrolladoDocument2 pagini02 Sucesiones Desarrolladojuan cristhian quispe ramirezÎncă nu există evaluări

- Infome de EmpujeDocument20 paginiInfome de EmpujeCintia RialtamiranoÎncă nu există evaluări

- Rectángulo EquivalenteDocument5 paginiRectángulo EquivalenteTania LCÎncă nu există evaluări

- Guia para La Presentación de Proyectos de InvestigaciónDocument10 paginiGuia para La Presentación de Proyectos de InvestigaciónMilton Carmelo Montero SánchezÎncă nu există evaluări

- Ag 3 TMetodos BusquedaDocument21 paginiAg 3 TMetodos BusquedaGerard Erick Toscano AstoÎncă nu există evaluări

- Estadistica CinthiaDocument9 paginiEstadistica CinthiaAnabel LevanoÎncă nu există evaluări

- Sensores UltrasonicoDocument52 paginiSensores UltrasonicoGabriel Antonio VanegasÎncă nu există evaluări

- EconoDocument68 paginiEconoCarla Andrea Ojeda EscobarÎncă nu există evaluări

- Respuesta SDocument24 paginiRespuesta SEsmeralda SanchezÎncă nu există evaluări

- Circuitos Electricos U1 PDFDocument29 paginiCircuitos Electricos U1 PDFCarlos BravoÎncă nu există evaluări

- Ap03-Aa4-Ev03 - Foro - Desafíos Que Debe Afrontar El Analista en El Modelamiento Conceptual Del Sistema de Información en DesarrolloDocument2 paginiAp03-Aa4-Ev03 - Foro - Desafíos Que Debe Afrontar El Analista en El Modelamiento Conceptual Del Sistema de Información en DesarrolloLuis Eduardo Castiblanco Jordan100% (2)

- Lazos de ExpansiónDocument14 paginiLazos de ExpansiónJosé Luis Bermúdez CortezÎncă nu există evaluări

- Teorema de PitágorasDocument2 paginiTeorema de PitágorasAnonymous zsSgnZj2Încă nu există evaluări