Documente Academic

Documente Profesional

Documente Cultură

CAÑA

Încărcat de

Julian AcostaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

CAÑA

Încărcat de

Julian AcostaDrepturi de autor:

Formate disponibile

CAA La caa panelera es una graminea tropical, en cuyo tallo se forma y acumula un jugo rico en sacarosa, que al ser

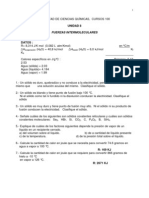

extraido y sometido al proceso de evaporacion y concentracion forma la miel necesaria para la produccion de panela. La cana panelera es sembrada en prcticamente todas las zonas calidas del pais la cual sintetiza la sacarosa gracias a la energia tomada del sol durante la fotosintesis. Constituyentes De La Caa El tronco de la cana esta compuesto por una parte solida llamada fibra y una parte liquida, el jugo, que contiene agua y sacarosa. Se sabe que las proporciones de los componentes varian de acuerdo con la variedad (familia) de la cana, edad, madurez, clima, suelo, metodo de cultivo, abonos, lluvias, riegos, etc. En la tabla 5 se dan los valores de los constituyentes de la cana. Tabla 5. Constituyentes de la caa Agua 73-76% Sacarosa 8-15% Fibra 11-16% Glucosa 0,2 - 0,6 % Fructosa 0,2 - 0,6 % Sales 0,3 - 0,8 % Acidos organicos 0,1 - 0,8 % Otros 0,3 - 0,8 % Caractersticas deseadas para una variedad panelera _ Alta resistencia a enfermedades. _ Adaptacion a diferentes regiones. _ Alta produccion de cana. _ Buenos rendimientos en cantidad y calidad de panela. _ Buena retonadora. _ Resistente a sequias. _ De facil deshoje, poca o nula floracion y de facil manejo. Frecuencia de caa suministrada Para una produccion de 250 kilos de panela hora en nuestra planta, la cantidad de cana que entra debe que ser tal que no se hallen paros de produccion por falta de esta, para ello contamos con una amplia lista de proveedores los cuales suministran constantemente cana a la planta durante una jornada de 8 horas diarias de 6 am., a 4 pm con paro de 11:00 am a 1:00 pm. Siendo esta transportada en mula, en la figura 8 se esquematiza la forma de transporte y suministro de la cana a la planta. Cada viaje de ida y vuelta es de aproximadamente una hora, por lo que se puede considerar que de acuerdo al numero de mulas que se tengan, se determina la entrada de cana a la planta medida en cargas de cana por mula. Para el caso de nuestra planta, se tienen 11 mulas de carga lo cual arroja una entrada de 350 a 400 cargas por semana, es decir de 70 a 80 cargas de cana por dia, donde cada carga equivale a hablar entre 240 a 270 Kilos.

Estado fsico de suministro La caa es cortada, transportada, descargada y depositada en la planta de forma que este en optimas condiciones para su procesamiento directo, en la figura 9 se muestra el estado fsico de suministro de la caa. Frecuencia de balso El balso utilizado como material floculante es comprado semanalmente en una cantidad de 12.5 a 20 kilogramos para una produccin de 10 toneladas semanales. Recepcin de la materia prima El objetivo principal de esta etapa es recibir la materia prima de los medios de transporte y depositarla en los lugares de almacenamiento. Una vez cortada la caa, se pasa a una etapa en la cual se almacena cierta cantidad de cana con el fin de alcanzar un determinado volumen de materia prima que permita abastecer la siguiente etapa del proceso. Este almacenamiento debe ser lo ms corto posible debido a que la sacarosa sufre, con el tiempo, un proceso de inversin el cual hace que se afecte la calidad del producto final. En la tabla 11 se muestran las actividades de esta etapa del proceso. Molienda Etapa en la cual se extraen los jugos de la caa necesarios para la produccin de panela, conocido comnmente como guarapo. La cantidad y calidad del jugo obtenido despus de realizar esta etapa del proceso depende de las caractersticas de la caa y de la eficiencia lograda en la operacin de molienda. Limpieza En esta etapa del proceso se retira la mayor cantidad de impurezas gruesas presentes en los jugos por medio de procesos fsicos como decantacin, flotacin, procesos trmicos y bioqumicos. Esta es una de las principales etapas del proceso debido a que a partir de la limpieza se le proporciona a los jugos ciertas condiciones bsicas de calidad en cuanto a color y ausencia de materiales extraos. El proceso de limpieza se realiza por medio de dos sube tapas, las cuales se describen a continuacin: _ Pre limpieza: En esta sube tapa se retira la mayor cantidad de impurezas presentes en el jugo por medio de un proceso de tamizado el cual se realiza a temperatura ambiente y en forma continua. En algunos casos, el tamizado se realiza en dos etapas para garantizar as una mayor eficiencia del proceso. _ Clarificacin: Esta sube tapa tiene como objetivo eliminar slidos en suspensin, sustancias coloidales y algunos compuestos colorantes presentes en los jugos que no fueron extrados en el proceso anterior. El principio fsico utilizado en este proceso es la flotacin, el cual es posible llevar a cabo gracias a la floculacin inducida por el efecto combinado de calentamiento, tiempo y agentes clarifican ts. Evaporacin y concentracin La etapa de concentracion consta de dos subetapas, una de evaporacion y otra de concentracion propiamente dicha, las cuales se explicaran a continuacion: _ Evaporacin. Una vez se ha realizado la clarificacion, los jugos son llevados hasta la temperatura de ebullicion en donde aprovechando el cambio de fase del agua de liquido a vapor, se elimina practicamente toda el agua presente en el jugo, con lo que se aumenta

el contenido de solidos solubles hasta el punto de obtener una mezcla llamada miel. Cuando el proceso llega a la temperatura de evaporacion, el jugo produce una espuma que empieza a subir de nivel hasta casi derramarse esto hace que sea necesario utilizar varias pailas. _ Concentracin. Esta subetapa es la fase final de la coccion de los jugos y tiene como objetivo elevar el contenido de azucar de estos, el cual es medido por los grados Brix de la miel, con el fin de garantizar una buena textura final de la panela. Obtencin de la miel o punteo En esta fase del proceso se busca alcanzar el punto de la miel apto para obtener la panela. Este punto esta determinado por una temperatura especifica en la cual se obtienen las caracteristicas de consistencia, color y densidad requeridas en la miel para la produccion de panela, esta temperatura de punteo se encuentra en un rango de 120 a 130 C. Batido El objetivo de esta etapa del proceso es formar cristales de sacarosa para conseguir la textura y el grado de compactacion del producto necesario para pasar a la siguiente etapa del proceso. Estos cristales de sacarosa se obtienen por medio de una agitacion durante el proceso de enfriamiento de la miel. Las mieles que se obtienen de esta etapa del proceso estan prximas al estado de solidificacion. Moldeo En esta etapa se busca darle la forma definitiva a la panela usando gaveras o moldes individuales de forma rectangular o semiesferica en los cuales se introducen las mieles. Este proceso debe realizarse en el menor tiempo posible debido a que las mieles se vuelven mas densas conforme se van enfriando. Despues de un determinado tiempo, se realiza el proceso de desmoldeo con el fin de evitar que la panela se enfrie dentro de las graveras o moldes provocando resquebrajamientos o fisuras en el producto final al momento de realizar dicho proceso. Enfriamiento Despues de la etapa de moldeo, se procede a realizar el enfriamiento con el fin de llevar el producto a la temperatura ambiente, para realizar la siguiente etapa del proceso. Este enfriamiento se realiza en lugares con buena ventilacion. Desmoldeo En esta etapa del proceso se extrae la miel solidificada a temperatura ambiente y en la cual se obtiene el producto en su fase final, lista para el empaque y almacenamiento en esperas de su distribucion. Empaque y Almacenaje El objetivo de esta etapa del proceso es conservar y garantizar las propiedades fisico quimicas y microbiologicas del producto a traves del tiempo debido a que la panela es higroscopica y esto hace que se deteriore bajo la influencia del aire. De igual manera, la panela sufre con el tiempo, cambios desfavorables en color y dureza de su superficie, lo cual favorece el crecimiento de hongos, por lo tanto, su almacenamiento exige condiciones climaticas especificas y el aislamiento del medio ambiente. Es importante resaltar que la panela es un producto higroscopico, de ahi que, este proceso se debe realizar en lugares retirados del proceso de concentracion y punteo donde existe la presencia de vapores.

S-ar putea să vă placă și

- Numero AcidoDocument21 paginiNumero AcidoJoseCallataArteagaÎncă nu există evaluări

- 04ASTMC 173-01e1Document9 pagini04ASTMC 173-01e1Orlando Manriquez LÎncă nu există evaluări

- Practica 7 PDFDocument11 paginiPractica 7 PDFabigailmz100% (2)

- Propiedades Generales de Las DisolucionesDocument37 paginiPropiedades Generales de Las Disolucionessofiasantibanez1230% (1)

- QuimicaDocument15 paginiQuimicabatuzayi100% (1)

- Conductividad Electrica en HidroponiaDocument2 paginiConductividad Electrica en HidroponiaLuisVargasC100% (1)

- Resumen de Unidad 2 JarabesDocument13 paginiResumen de Unidad 2 Jarabesmelissalupe_154243100% (2)

- Pasta MineralDocument24 paginiPasta MineralPablo Javier Carvajal MuñozÎncă nu există evaluări

- SolubilidadDocument5 paginiSolubilidadGersonHarriman100% (1)

- Volumetria Por Precipitacion - PracticaDocument5 paginiVolumetria Por Precipitacion - Practicafernanda_puga_6Încă nu există evaluări

- Banco de Preguntas y Respuestas de Química PDFDocument51 paginiBanco de Preguntas y Respuestas de Química PDFfranjalgo80% (10)

- Soluciones y Propiedades ColigativasDocument31 paginiSoluciones y Propiedades ColigativasahsimÎncă nu există evaluări

- PRÁCTICA 2: Base Fisica de La Materia VivaDocument12 paginiPRÁCTICA 2: Base Fisica de La Materia VivaAngie Pacherrez Cordova50% (4)

- Documents - MX Cinetica Enzimatica Ejercicios ResueltosDocument26 paginiDocuments - MX Cinetica Enzimatica Ejercicios ResueltosSebastian Rubat100% (1)

- Nalisis Cuantitativo de Una Mezcla de Permanganato y Dicromato Potásicos Por Espectrofotometria UvDocument5 paginiNalisis Cuantitativo de Una Mezcla de Permanganato y Dicromato Potásicos Por Espectrofotometria UvHernan DmgzÎncă nu există evaluări

- Diagramas de DühringDocument9 paginiDiagramas de DühringMark BarreraÎncă nu există evaluări

- Informe 2 de QuimicaDocument16 paginiInforme 2 de QuimicaGustavo Javier Pérez ContrerasÎncă nu există evaluări

- Set Problemas 2do - Sem 530141 PDFDocument19 paginiSet Problemas 2do - Sem 530141 PDFJavi Manríquez Inostroza0% (1)

- TALLER #9-Soluciones QuímicasDocument2 paginiTALLER #9-Soluciones QuímicasCarol Rojas Llaja100% (1)

- Memorias Del I Congreso de IA e IQ Del Sureste de MexicoDocument439 paginiMemorias Del I Congreso de IA e IQ Del Sureste de MexicoDante BelmontÎncă nu există evaluări

- Determinación Del Caudal de Goteo y de La Concentración de Solución CloradaDocument5 paginiDeterminación Del Caudal de Goteo y de La Concentración de Solución CloradaElias Soto PretelÎncă nu există evaluări

- Serie 3 Propiedades de Las Soluciones .Document2 paginiSerie 3 Propiedades de Las Soluciones .Jose GdlpÎncă nu există evaluări

- El Agua en La Impresion OffsetDocument6 paginiEl Agua en La Impresion OffsetCarlos Moscoso100% (1)

- Lab. AchioteDocument3 paginiLab. Achioteroosvelt vasquez chicomaÎncă nu există evaluări

- SOLUCIONES QuimicasDocument12 paginiSOLUCIONES QuimicasVictor Alfonso Ortiz VillaviciencioÎncă nu există evaluări

- Manual de Mermelada SDRDocument22 paginiManual de Mermelada SDRJoséRomeroÎncă nu există evaluări

- Biocorrección de Suelos ContaminadosDocument19 paginiBiocorrección de Suelos ContaminadosMartin Daniel Palacios QuevedoÎncă nu există evaluări

- Determinar El Contenido de Paracetamol Dentro de Una Muestra Comercial de TabletasDocument4 paginiDeterminar El Contenido de Paracetamol Dentro de Una Muestra Comercial de Tabletasmarcocampos099Încă nu există evaluări

- Equilibrio Acido-Base Problemas ResueltosDocument5 paginiEquilibrio Acido-Base Problemas ResueltossergeliumÎncă nu există evaluări

- Mate FinalDocument20 paginiMate FinalMaJo MoralesÎncă nu există evaluări