Documente Academic

Documente Profesional

Documente Cultură

Deteccion de Fallas en Jetta

Încărcat de

Angel Jarillo de JesusDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Deteccion de Fallas en Jetta

Încărcat de

Angel Jarillo de JesusDrepturi de autor:

Formate disponibile

Sensor TPS

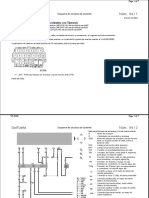

Medicin de un potencimetro sensor de posicin de mariposa - TPS Para efectuar la comprobacin de este componente utilizaremos un tester digital dispuesto en la opcin de voltmetro de C.C. (DC Volts) y elegiremos la escala de 20 Volts. El primer paso a seguir consiste en poner el auto en contacto y conectar la punta negativa del instrumento utilizado a masa. Con la punta positiva debemos ir midiendo, paso a paso, sobre cada uno de los tres contactos de la ficha de conexin, o en su defecto pinchando cada uno de los cables, tal como se indica en la Fig. Paso 1. En uno de los conductores deber estar presente una tensin de + 5 volts, que es la tensin de alimentacin del TPS y que es entregada por la computadora. En otro de los conductores, el que est conectado a masa, se deber medir una tensin que no deber superar un valor comprendido entre 50 y 80 milivolt (0,05 - 0,08 volts). En el tercer conductor, que ser el de seal, la medicin con la mariposa cerrada deber indicar un valor comprendido entre los 0,4 volts y 1,1 volts. Este valor depender de la marca y modelo de auto. Siempre es importante contar con la informacin del valor indicado por el fabricante para corroborar que el valor obtenido es el correcto. Si los valores obtenidos en esta primera comprobacin son los indicados, se puede considerar que hasta este punto el sistema est bien. 1) - Si la tensin medida en la conexin de masa es mayor a los valores especificados. 2) - Si la tensin de alimentacin del TPS es menor a + 5 volts. 3) - Si la tensin leida en la salida de seal es muy distinta a los valores indicados. Los procedimientos a seguir sern los siguientes: 1) - Con el auto sin contacto desenchufar la ficha del TPS, disponer el tester para medir resistencias (hmetro) en la escala ms baja (por ejemplo 200 ohms), cortocircuitar las puntas de medicin entre s y leer que valor de resistencia indica, RECORDAR ESTE VALOR, el valor leido podr estar comprendido entre 0,000 y 0,5 ohms, segn el tester utilizado y el estado y calidad de las puntas. Si el valor es mayor, nos estar indicando puntas en mal estado o alguna dificultad en el instrumento. Conectar ahora una punta a chassis y con la otra medir tocando sucesivamente las fichas hembra de remate de los cables que conectan al TPS. Una de esas conexiones deber indicar continuidad con masa, indicando un valor de resistencia muy bajo, por ejemplo supongamos que medimos 0,9 ohms, a este valor debemos restarle el valor leido cuando cortocircuitamos las puntas. Asumimos que en ese momento medimos 0,3 ohms, este es el valor que debemos restar de los 0,9 ohms, el producto de esta resta ser 0,6 ohms, por lo tanto la verdadera resistencia a masa que tiene la conexin es de 0,6 ohms. De esta manera ya se tiene identificada y medida la conexin a masa del TPS. Si esta conexin a masa no existe, o el valor de resistencia

comprobado entre la ficha y masa es de un valor superior de 1 o 1,5 ohms, se debe revisar el cableado y toma de masa. Esta masa siempre la provee un Pin de la computadora, punto de conexin llamado Masa de Sensores. 2) - Prosiguiendo con la verificacin, poner el auto en contacto, disponer el tester para medir tensiones de C.C. (Volts DC), elegir escala de 20 volts, conectar la punta negativa a chassis y con la punta positiva ubicar en que conexin de la ficha estan presentes los + 5 volts. Si est presente esta tensin y cuando se realiz la comprobacin anterior no estaba presente o estaba baja, ya podemos considerar que el problema lo est ocasionando el TPS en s, probablemente una fuga o un cortocircuito interno hacia la masa, reemplazarlo. Si dicha tensin no aparece o es baja (menor a 4,8 volts), se debe consultar el diagrama elctrico correspondiente al sistema de inyeccin del modelo de auto en cuestion. Observar en l que otros componentes son alimentados con los + 5 volts entregados por el computador (por ejemplo Sensor de Presin Absoluta, MAP). Verificar si este componente est alimentado con + 5 volts, si lo est, indudablemente tenemos el conductor que lleva esta tensin al TPS cortado. Si dicha tensin no est presente en este componente o tambien es baja se debe proceder a desconectar su ficha de conexin, una vez desconectada verificar nuevamente la tensin de + 5 volts. Si ahora esa tensin se restablece el problema es producido por el MAP, reemplazarlo. Si no se reestablece se deber revizar (utilizando el diagrama elctrico del auto), el cableado, para comprobar que no existan cortocircuitos o fugas entre conductores o a masa. Si ninguna de estas acciones d resultado, es muy probable que la falla se halla producido en el computador, es decir que se halla deteriorado su regulador de tensin de + 5 Volts. Este regulador es un circuito integrado interno del computador y es utilizado por este para alimentar con una tensin estable y regulada a algunos de sus sensores externos y a toda su circuiteria electrnica digital interna. 3) - Si el problema detectado consistia en una tensin de reposo alta, por ejemplo 2 volts, (la condicin de reposo es con mariposa cerrada), y las comprobaciones anteriores arrojaron valores correctos (+ 5 volts y masa no mayor a 0,08 volts), no olvidar antes de tomar una decisin de comprobar que la mariposa este bien ajustada mecanicamente. Recordemos que tanto en sistemas monopunto como multipunto, la condicin de reposo de la mariposa se produce cuando el acelerador no est siendo accionado (condicin tambien conocida como pie levantado). En esta condicin la separacin (gap) entre el borde de la mariposa y la pared de la garganta del cuerpo de mariposa, debe ser mnima, 0,2 a 0,5 mm. Si el ajuste mecnico est bien y considerando que las comprobaciones elctricas de masa y positivo arrojaron un resultado satisfactorio, indudablemente podemos aceptar que el potencimetro (TPS) est defectuoso, reemplazarlo. Si la falla que presenta el vehculo consiste en tironeos al acelerar, se puede sospechar que el contacto del cursor del potencimetro (TPS), pasa por puntos de la pista resistiva que por rozamiento se han desgastado, ocasionando el entrecortado de la tensin de referencia de posicin de mariposa que es enviada al computador. Para comprobar el funcionamiento del TPS en todo su recorrido proceda de la siguiente forma: Para realizar esta comprobacin resulta muy til utilizar un tester analgico (con instrumento de aguja). Disponerlo para medir tensiones (voltage) de C.C. (DC Volts) en una escala, si se dispone de 5 volts o 10 volts. Si se trata de un tester digital, disponerlo para medir tensin en C.C. (Volts DC) y elegir una escala de por ejemplo 20 volts. Si se dispone de un osciloscopio, es preferible utilizar este instrumento para realizar esta comprobacin. Con este instrumento proceder de la siguiente forma: Elegir un canal, por ejemplo CH1 y conectar la punta de medicin tal como se indica en la Fig. Paso 3. Elegir una sensibilidad vertical de 1 Volt/Div. y una velocidad de barrido (TIME/DIV.) de 0,5 ms. Fijar la lnea de barrido (referencia de 0 volt) en la primera divisin horizontal, comenzando a contar desde el borde inferior de la retcula de la pantalla del osciloscopio. Cualquiera sea el instrumento elegido, los pasos de comprobacin a seguir que se describen a continuacin son los mismos. Una vez conectado el instrumento poner el auto en contacto y observar que este presente la tensin inicial de reposo, que previamente hemos comprobado. Girar lentamente la mariposa como si estuvieramos acelerando y observar al mismo tiempo la escala del voltmetro o la pantalla del osciloscopio. La tensin deber crecer sincronizada y continuamente con el giro de la mariposa y no deber presentar interrupciones (caidas hacia cero volt). Cuando la mariposa llegue al tope mecnico de su mximo giro, el instrumento utilizado nos estar indicando alrededor de 4,5 volts. Volver la mariposa lentamente hasta el punto incial de reposo, observando nuevamente el instrumento durante ese recorrido, a traves del mismo tampoco se deberan observar interrupciones. Si durante este ensayo se detectara alguna interrupcin, repetir varias veces la operacin buscando el punto de corte. Esta precaucin es importante tenerla en cuenta pues muchas veces se incurre en el error de creer que se ha detectado un punto de corte y en realidad el problema lo produce nuestra mano que al titubear en el giro que se imprime a la mariposa, vuelve atrs al cursor.

Este sensor es conocido tambin como TPS por sus siglas Throttle Position Sensor, est situado sobre la mariposa, y en algunos casos del sistema monopunto esta en el cuerpo (el cuerpo de la mariposa es llamado tambin como unidad central de inyeccin). Su funcin radica en registrar la posicion de la mariposa envando la informacin hacia la unidad de control. El tipo de sensor de mariposa ms extendido en su uso es el denominado potencimetro. Consiste en una resistencia variable lineal alimentada con una tensin de 5 volts que varia la resistencia proporcionalmente con respecto al efecto causado por esa seal. Detectando fallas en los TPS Control de voltaje mnimo. Uno de los controles que podemos realizar es la medicin de voltaje mnimo. Para esto con el sistema en contacto utilizamos un tester haciendo masa con el negativo del tester a la carrocera y conectando el positivo al cable de seal. Control de voltaje mximo Se realiza con el sistema en contacto y acelerador a fondo utilizando un tester obtenindose en caso de correcto una tensin en el rango de la tensin de voltaje mxima segun el fabricante, generalmente entre 4 y 4.6 volts. Barrido de la pista El barrido de la pista se realiza con un tester preferentemente de aguja o con un osciloscopio debindose comprobar que la tensin se mantenga uniforme y sin ningn tipo de interrupcin durante su ascenso. La tensin comienza con el voltaje minimo y en su funcin normal consiste en una suba hasta llegar al voltaje mximo, valor que depende segn el fabricante. Si no ejercemos ninguna accin sobre la mariposa entonces la seal estara en 0 volts, con una accin total sobre sta la seal sera del mximo de la tensin, por ejemplo 4.6 volts, con una aceleracin media la tensin sera proporcional con respecto a la maxima, es decir 2.3 volts. Generalmente tiene 3 terminales de conexin, o 4 cables si incluyen un switch destinado a la marcha lenta. Si tienen 3 cables el cursor recorre la pista pudindose conocer segn la tensin dicha la posicin del cursor. Si posee switch para marcha lenta (4 terminales) el cuarto cable va conectado a masa cuando es detectada la mariposa en el rango de marcha lenta, que depende segun el fabricante y modelo (por ejemplo General Motors acostumbra situar este rango en 0.5 +/0.05 volts, mientras que bosh lo hace por ejemplo de 0.45 a 0.55 Volts).

Fallas frecuentes Un problema causado por un TPS en mal estado es la prdida del control de marcha lenta, quedando el motor acelerado o regulando en un rgimen incorrectos. La causa de esto es una modificacin sufrida en la resistencia del TPS por efecto del calor producido por el motor, produciendo cambios violentos en el voltaje mnimo y haciendo que la unidad de control no reconozca la marcha lenta adecuadamente. Esta falla es una de las mas comununes en los TPS, y se detecta mediante el cheuqeo del barrido explicado anteriormente.

El alternador (o dnamo) tiene como objetivo convertir la energa mecnica en elctrica alterna, brindando la corriente elctrica por las diversas partes del vehculo que lo requieren (encendido, luces, etc) y posibilitando tambin la carga de la batera. Estn construidos en base al principio que un conductor sometido a un campo magntico variable crea una tensin elctrica inducida. Las partes bsicas de un alternador son: rotor, estator, puente rectificador y escobillas. Tambin se encuentra el regulador, que tiene como funcin regultar la tensin resultante de las diferencia en el giro del motor. Si bien el regulador puede estar integrado al alternador tambin puede estar fuera de l. Su funcionamiento es alimentar el rotor con diferente tensin modificando as el campo magntico y logrando la regulacin de la tensin producida por las bobinas.

El rotor gira y genera un campo magntico segn la tensin que se le brinda por las escobillas. Las escobillas hacen posible el pasaje de tensin al rotor a pesar de su movimiento giratorio. El rozamiento de la escobilla con el rotor provoca el lgico desgaste de stas, que se va compensando por la accin de un muelle que las va aproximando a medida que se gastan. Al culminar su vida til ya no es posible esta solucin debido al desgaste total sufrido y se hace necesario remplazarlas por nuevas. El estator est constitudo por tres bobinas conectadas en estrella y tres salidas que generan corriente trifsica, siendo as el encargado de generar la tensin de salida.

Problemas tpicos de los alternadores

Escobillas desgastadas Como lo explicamos anteriormente, el rozamiento provoca un desgaste irreversible con la nica solucin de recambiar las viejas escobillas por escobillas nuevas. Los sntomas suelen ser una disminucin progresiva de la tensin, detectndose saltos en el ampermetro. Desde hace ya varias dcadas cambiar las escobillas es algo sencillo ya que no es necesario desarmar el alternador sino simplemente desmontar una tapa y cambiarlos. Rotor daado Un dao en el rotor provoca una baja de tensin o tensin nula. Es necesario corroborar que el colector no este daado y que la bobina no tenga fugas de tensin al rotor. Para alternadores de 24V la resistencia correcta es de 18,8-19,2 ohmios si poseen regulador externo, mientras que para los de regulador incorporado es de 8,8-9,2 ohmios. Alternador y frenos En motores diesel los alternadores poseen adems una bomba encargada de generar el vaco requerido por el servofreno. Esto es obtenido de la admisin en los motores a gasolina, pero en los motores diesel no es posible por lo que se recurre al alternador para generar vaco mediante la bomba de vaco.

Daos en puente rectificador El puente rectificador es el encargado de convertir la corriente alterna en continua y est formado por diodos. Si algunos de stos diodos sufren fallas provocarn fallos en la tensin, no convertir adecuadamente la corriente e incluso la desaparicin total de la tensin. Un diodo bsicmaente conduce la electricidad en una direccin mientras que no le permite pasar en el sentido opuesto.

Los diodos pueden ser medidos con un polmetro usando la escala de ohmios y colocando el cable rojo y negro variandolos para medir los dos sentidos. Debemos entonces corroborar la resistencia en ambos sentidos y los que no estn abiertos, tomando como regla que un diodo en buen estado tendr una elevada resistencia en un sentido mientras que en el otro sentido sta sera mas baja. Estator daado Provoca la prdida total o parcial de la tensin. Su chequeo implica la medicin de la resistencia y aislamiento, estando la resistencia entre los terminales de salida en el rango de de 0,1-0,2 ohmios, y corroborar que no exista continuidad entre los terminales de salida y el cuerpo del estator. Regulador averiado Debido a la variedad de reguladores existentes (reguladores externos mecnicos con reles, transistorizados, etc) la forma ms prctica de saber si estn averiados es cambiarlos por uno que funcione bien. Si el regulador es de rele debemos fijarnos que ste no posea piezas quemadas o contactos daados.

Conocido tambin como MAP por sus siglas en ingls (Manifold Absolute Presion), este sensor se encuentra en la parte externa del motor despus de la mariposa, presentandose en algunos casos integrado al calculador. Su objetivo radica en proporcionar una seal proporcional a la presin existente en la tubera de admisin con respecto a la presin atmosfrica, midiendo la presin absoluta existente en el colector de admisin. Para ellos genera una seal que puede ser analgica o digital, reflejando la diferencia entre la presin en el interior del mltiple de admisin y la atmsfera. Podemos encontrar dos diferentes tipos de sensores, por variacin de presin y por variacin de frecuencia. El funcionamiento del sensor MAP pro variacin de presin esta basado en una resistencia variable accionada por el vaco creado por la admisin del cilindro. Posee tres conexiones, una de ellas es la entrada de corriente que provee la alimentacin al sistema, una conexin de masa y otra de salida. La conexin de masa se encuentra aproximadamente en el rango de los 0 a 0.08 volts, la tensin de entrada es generalmente de unos 5 volts mientras que la de salida vara entre los 0.6 y 2.8 volts. Esta ltima es la encargada de enviar la seal a la unidad de mando. Los sensores por variacin de frecuencia no pueden ser comprobados de la misma forma como en el caso de los de presin, si los testeamos siempre nos dar una tenstin de alrededor de los 3 volts (esto solo nos notificar que el sensor esta funcionando). Estos sensores toman la presin baromtrica adems de la presin de la admisitn obteniendo la presin absoluta del resto de la presin baromtrica y la presin creada por el vaco del cilindro. En la figura a la derecha se muestra diferentes etapas en los estados de la presin, la mayor diferencia se produce en ralenti, disminuyendo esta presin al acelerar y luego una diferencia mnima con la mariposa totalmente abierta.

En este artculo realizaremos la comprobacin de un inyector central de combustible de un sistema monopunto. Lo primero que haremos sera setear el multmetro en la escala de 200 ohms, par medir la resistencia del inyector, conectando luego los conectores del tester a los polos del enchufe del inyector, sin importar polaridad,

es decir, cada cable del multmetro se conecta indiferentemente a cada contacto del enchufe del inyector. El inyector nos deber de arrojar una resistencia ohmica en el rango de 2 a 3 ohms, si su medida le da en este rango indica que la parte elctrica del inyector tiene la resistencia esperada (en este caso y solo como comprobacin pruebe invertir los polos del tester y ver que el valor ser el mismo, ya que como se lo hemos mencionado la polaridad no tiene efecto en esta medicin). Si en cambio al testear el inyector nos muestra el valor de 1 significa que el inyector posee su sistema elctrico daado ya que el valor 1 significa resistencia infinita, en otras palabras no existe continuidad debido a un corto en la bobina del inyector. Ante una falla como sta ultima deberamos de reemplazar el inyector, para eso se desmonta la tapa de la base del cuerpo del inyector, y luego sacamos el tornillo que asegura el portainyector. Limpieza de toberas Algunos fallos presentes en los inyectores se deben a depsitos de carbn en la tobera, es decir, en la punta donde sale el chorro de inyeccin de combustible. Estos depsitos pueden obstruir este orificio variando el caudal de este chorro y provocando fallas en el sistema. Para realizar la limpieza del inyector en el mercado encontraremos los aparatos de limpieza, a base de ultrasonido, que logran una limpieza muy eficaz gracias a las burbujas que se producen por ultrasonido en el liquido limpiante que utilizan. La forma de uso de estos aparatos es bastante sencilla, basta con colocar el lquido limpiante recomendado por el fabricante en el recipiente del aparato teniendo cuidado de que este a nivel con la marca que existe grabada en el recipiente Luego se coloca el inyector en la bandeja extraible de limpieza usando el agujero que mas se ajuste al dimetro del inyector y con la punta de la tobera hacia abajo (es decir, al colocar la bandeja sta quedara sumergida en el liquido limpante) Una vez quitado este tornillo procedemos a quitar la orquilla que sujeta el inyector. Colocamos entonces la bandeja y ajustamos en el timer del aparato una limpieza de 10 o 20 minutos, pudiendo aumentar el tiempo de limpieza hasta en 1 hora si estamos tratando con inyectores extremadamente sucios e incluso hacer uso del calefactor del aparato (si este tuviese) para aumentar la efectividad de la limpieza. Como recomendacin no utilizes nunca productos voltiles para su uso como lquido de limpieza, por ejemplo tinner o similares no deben ser empleados.

Finalmente ejercemos sobre el inyector algo de fuerza hacia abajo mientras lo giramos, con lo que habremos logrado desmontar el inyector. Si an no posees un aparato de limpieza por ultrasonido y decides comprar uno te recomendamos comprar como los modelos de ejemplos mostrados arriba que vienen con un pulsador de seales para conectar al inyector durante la limpieza. Este tipo de modelo suele ser un poco mas caros sin embargo obligan al inyector a abrir y cerrar la tobera

gracias al pulso recibido pudiendo as el lquido limpiador penetrar hacia adentro de la tobera con lo que se logra una limpieza total. Como ltima anotacin no olvides cambiar los bordes de gomas luego de desmontar el inyector y utilizar algun producto sellante.

Para colocar el nuevo inyector procederemos de forma inversa y la reparacin estar concluda.

Un motor paso a paso es, de forma genrica, un motor de alta presicin que permite convertir electricidad en energa mecnica, es decir, en movimiento, con un alto grado de exactitud y regulado de velocidad. Su nombre se debe a la posibilidad de stos de moverse un paso a la vez por cada pulso electrico que se le aplique. Estos motores tiene una gran cantidad de aplicaciones en la actualidad (los podemos encontrar en los reproductores de DVD por ejemplo, relojes elctricos, y hasta en la industria aeroespacial entre sus muchos usos), veremos ahora la amplicacin de ste en la materia que nos atae, el motor paso a paso en sistemas de inyeccin electrnica de la industria automotriz. En un automvil el motor paso a paso es el encargado de regular el pasaje de aire de baja durante la moderacin de motor del vehculo. Visualmente nos encontraremos que en uno de sus extremos posee un vstago destinado mediante su movimiento de entrada y salida a la regulacin de la entrada del aire de baja, mientras que en su otro extremo se encuentran los conectores para los cables. Los motores paso a paso ms comunes posee internamente dos bobinas, aunque tambin existen motores paso a paso de 4 bobinas comunmente usados. El de dos bobinas es con el que generalmente nos encontraremos, presentando 4 cables (dos para cada bobina). Fallas tpicas Una de las fallas ms frecuente con el motor paso a paso son los daos en la punta (vstago), el cual se pega dificultando y deteniendo el correcto movimiento del motor. Las consecuencias tpicas de esto son las fallas en el motor al estar moderando, como as tambin dificultades en la puesta en marcha tanto sea con el motor en caliente como en fro. Diagnstico El diagnstico del motor paso a paso se realiza obteniendo las resistencias internas de las bobinas del motor. Para ello debemos utilizar un tester en su escala de 200 ohms debiendo estar la medicin obtenida entre los 50 y 100 omhs. Si nuestra medicin nos da un valor por debajo de este rango nos encontramos entonces ante un motor que posee su bobina en corto.

En este artculo describiremos como chequear la presin de bombeo en sistemas monopuntos. Estos problemas de presin de bombeo insuficiente son bastante comunes en los sistemas monopunto, y debemos tener en cuenta que puede ser debido a diferentes causas, desde simplemente un filtro de combustible demasiado sucio hasta mangeras estranguladas, problemas con la bomba, etc. La forma de controlar este fallo es mediante un manmetro de los que poseen una escala 0-10 bares. Colocaremos entonces el manmetro en el circuito comprendido entre el inyector y el filtro de combustible. La medicin esperada para una presin correcta para sistemas monopunto generalmente debe de situarse en el rango entre los 1,2 y 1,3 bars, le igualmente le acosejamos consultar en el manual especfico de su modelo de coche para saber la presin exacta recomendada. Regulando la presin Para regular de carga contamos con un tornillo cuya funcin es regular la precarga. Este se encuentra sobre el regulador de presin. Generalmente el tornillo estar lacrado si nunca ha sido movido de su posicin original de fbrica, si ste es el caso quitaremos sta y regularemos la presin mediante giros en el tornillo segn nuestras necesidades. Tenga en cuenta que para aumentar la presin debemos apretar el tornillo y para disminuirla debemos aflojar ste. Tomar en cuenta que este procedimiento slo se realiza si hemos realizados otros procedimientos de chequeo anteriores, como la verificacin del filtro de combustible y chequeo de la bomba de combustible, si stos no nos han dado errores entonces s procederemos a la regulacin explicada anteriormente.

S-ar putea să vă placă și

- Fallas Comunes en JettaDocument20 paginiFallas Comunes en JettaAngel Jarillo de Jesus100% (5)

- Jetta Mantenimiento2010Document27 paginiJetta Mantenimiento2010Fundesco Fundación100% (2)

- Manual reparaciones Golf Jetta 1999 sistema eléctrico autodiagnósticoDocument80 paginiManual reparaciones Golf Jetta 1999 sistema eléctrico autodiagnósticoDaniGam100% (2)

- Jetta 2001 2.0l Azg Cta PDFDocument16 paginiJetta 2001 2.0l Azg Cta PDFPablo Nuñez50% (2)

- Jetta A3 Variación en Revoluciones - Foro Mundo VAGDocument3 paginiJetta A3 Variación en Revoluciones - Foro Mundo VAGhuicholeÎncă nu există evaluări

- El Tablero de Mi Jetta A3 No ServiaDocument42 paginiEl Tablero de Mi Jetta A3 No Serviarorro_ofs100% (5)

- CTA Relevador 409Document2 paginiCTA Relevador 409Jm Kamacho80% (5)

- 1.8l Turbo Golf-JettaDocument267 pagini1.8l Turbo Golf-JettaFelipe Calle100% (1)

- Full Inyeccion Del Volkswagen SedanDocument20 paginiFull Inyeccion Del Volkswagen SedanErick Emilio Carranza100% (2)

- Diagrama Eléctrico JETTA 2000 PDFDocument4 paginiDiagrama Eléctrico JETTA 2000 PDFantonio Ordoñez75% (12)

- WD Transmisión 09A - 5 VelDocument7 paginiWD Transmisión 09A - 5 VelEmiliano Romero100% (2)

- Manual de Mantenimiento y Reparaciones Volkswagen JettaDocument67 paginiManual de Mantenimiento y Reparaciones Volkswagen JettaRichard Arbelaez Cruz0% (1)

- Esquema de Circuitos de Corriente VW 1600i, EstudioDocument33 paginiEsquema de Circuitos de Corriente VW 1600i, EstudioRASMAJON100% (2)

- Fusibles para Jetta A4Document2 paginiFusibles para Jetta A4Kcire Oremor80% (15)

- Vocho Fuel InjectionDocument30 paginiVocho Fuel InjectionSaul Santiago50% (2)

- VR 6Document2 paginiVR 6Enrique ArévaloÎncă nu există evaluări

- Tablero JettaDocument4 paginiTablero JettaRodrigo Ignacio Diaz Leiva100% (3)

- Jetta Manual de ReparabilidadDocument56 paginiJetta Manual de Reparabilidadandres325100% (2)

- Cordoba 2002 Guía de códigos de averíaDocument171 paginiCordoba 2002 Guía de códigos de averíaWilliams Medina25% (4)

- Golf 98Document53 paginiGolf 98Alberto Martinez Chavez100% (9)

- Manual de servicio sistema inyección y encendido Golf y Jetta 2.0 LDocument108 paginiManual de servicio sistema inyección y encendido Golf y Jetta 2.0 LJose carlos94% (31)

- Fallas1 8tDocument9 paginiFallas1 8tRamon Soto100% (1)

- Manual Usuario JettaDocument133 paginiManual Usuario JettaGabriel Cedillo50% (2)

- Inyeccion Digifant Manual VW PDFDocument97 paginiInyeccion Digifant Manual VW PDFYolanda Madrid Sanchez-Jara83% (6)

- Desmontaje tablero instrumentosDocument19 paginiDesmontaje tablero instrumentosflash_24014910100% (3)

- 2.8L. VR6 Jetta A3 y Passat VR6 - Sistema de Inyección y Encendido. VR6 Jetta A3 y Passat VR6 - Sistema de Inyección y Encendido PDFDocument68 pagini2.8L. VR6 Jetta A3 y Passat VR6 - Sistema de Inyección y Encendido. VR6 Jetta A3 y Passat VR6 - Sistema de Inyección y Encendido PDFJorge Antonio Guillen100% (6)

- VAG Diagnostic Blocks InformationDocument18 paginiVAG Diagnostic Blocks Informationjolmoh93% (14)

- Mentaciones Principales para MOTRONIC 2Document12 paginiMentaciones Principales para MOTRONIC 2mario gomezÎncă nu există evaluări

- Distribucion de Lupo, Polo, Crossfox, Sportvan 1 6lts 4cil Sohc 120820155644 Phpapp01Document3 paginiDistribucion de Lupo, Polo, Crossfox, Sportvan 1 6lts 4cil Sohc 120820155644 Phpapp01Hector Flores de Jesus60% (5)

- (TM) Volkswagen Manual de Taller Volkswagen Jetta 2009 PDFDocument63 pagini(TM) Volkswagen Manual de Taller Volkswagen Jetta 2009 PDFClaudio Andrada60% (5)

- Encendido Electronico VWDocument37 paginiEncendido Electronico VWSERVICIOCAMACHO100% (6)

- Fusibles GOLFMK3Document1 paginăFusibles GOLFMK3Alexis Cespedes67% (9)

- Diagramas eléctricos Vocho búsquedaDocument3 paginiDiagramas eléctricos Vocho búsquedairving182100% (2)

- Sistemas de Inyeccion de Combustible Computarizado VWDocument22 paginiSistemas de Inyeccion de Combustible Computarizado VWCompunext SC89% (9)

- Medición potenciómetro sensor posición mariposaDocument5 paginiMedición potenciómetro sensor posición mariposaomanheÎncă nu există evaluări

- Clase 6 - TPSDocument7 paginiClase 6 - TPSAntonio Romeo Palomo AvilaÎncă nu există evaluări

- Como Probar Sensor - TPSDocument5 paginiComo Probar Sensor - TPSEzequiel BubelloÎncă nu există evaluări

- SENSORESDocument13 paginiSENSORESDavid Santana100% (2)

- Medición eléctrica con multímetroDocument14 paginiMedición eléctrica con multímetroRolanditooooÎncă nu există evaluări

- Manejo Del MicrometroDocument13 paginiManejo Del MicrometroRay Jiménez H. de GonzalezÎncă nu există evaluări

- Prueba de Motor ElectricoDocument4 paginiPrueba de Motor ElectricoAlejandroÎncă nu există evaluări

- Sensor posición acelerador (TPS): funcionamiento, ubicación y detección de fallasDocument11 paginiSensor posición acelerador (TPS): funcionamiento, ubicación y detección de fallasJeyson Arley Castillo BohorquezÎncă nu există evaluări

- Comprobación de Sensores Con MultímetroDocument13 paginiComprobación de Sensores Con MultímetroSteven Parada100% (1)

- Este Sensor Es Conocido También Como TPS Por Sus Siglas Throttle Position SensorDocument30 paginiEste Sensor Es Conocido También Como TPS Por Sus Siglas Throttle Position SensorEdwin Alex Ovando SaavedraÎncă nu există evaluări

- Sensor de Posición de La Mariposa TPSDocument2 paginiSensor de Posición de La Mariposa TPSGerson David Cantillo EstradaÎncă nu există evaluări

- MULTIMETRODocument18 paginiMULTIMETROHAMILTON ZAMBRANO VELASQUEZÎncă nu există evaluări

- El TesterDocument6 paginiEl TestergabaooÎncă nu există evaluări

- Medidas Eléctricas Con MultímetroDocument14 paginiMedidas Eléctricas Con Multímetroเป็นรูปดาว ทำลายÎncă nu există evaluări

- Uso Del Multi Metro en Alternador Motor de Arranque BobinasDocument9 paginiUso Del Multi Metro en Alternador Motor de Arranque Bobinashenrry_gutierrezÎncă nu există evaluări

- El Sensor Map de 4 Cables y Sus FallasDocument3 paginiEl Sensor Map de 4 Cables y Sus FallasOmar AlvarezÎncă nu există evaluări

- Teoría Del TPSDocument4 paginiTeoría Del TPSSebastian GutierrezÎncă nu există evaluări

- Sensor de Posición de La MariposaDocument1 paginăSensor de Posición de La MariposaPablo CatalánÎncă nu există evaluări

- 04 - Uso Del PolímetroDocument4 pagini04 - Uso Del PolímetroGuarachos GmailÎncă nu există evaluări

- Mecanica AutomotrizDocument17 paginiMecanica Automotriztumadrepues100% (1)

- Comprobacion Rele de ArranqueDocument2 paginiComprobacion Rele de Arranquegonza3591Încă nu există evaluări

- Solución AceptadaDocument18 paginiSolución AceptadaAnonymous PJ11GOÎncă nu există evaluări

- Resumen Unidad 2Document3 paginiResumen Unidad 2SAMUEL . GODOY VIDALÎncă nu există evaluări

- Mediciones Basicas Con El MultiMetroDocument5 paginiMediciones Basicas Con El MultiMetroLex_De'Large67% (3)

- Revision Final Carro AveoDocument34 paginiRevision Final Carro AveoRafael MedinaÎncă nu există evaluări

- Sensor TpsDocument5 paginiSensor TpsRichi LeonorÎncă nu există evaluări

- 3.2.1 ASTM D2321 Instalacionde TuberiaDocument10 pagini3.2.1 ASTM D2321 Instalacionde TuberiaPedro Andres VerdugoÎncă nu există evaluări

- Practica para Instalacion de T. Termoplastica en Campos SepticosDocument4 paginiPractica para Instalacion de T. Termoplastica en Campos SepticosAngel Jarillo de JesusÎncă nu există evaluări

- Adaptadores A Registros de InspeccionDocument4 paginiAdaptadores A Registros de InspeccionAngel Jarillo de JesusÎncă nu există evaluări

- Pma AmixtlanDocument11 paginiPma AmixtlanAngel Jarillo de JesusÎncă nu există evaluări

- E StructuralDocument12 paginiE StructuralJesus MartinezÎncă nu există evaluări

- Cdi Reglas Operacion 2010 JuridicoDocument209 paginiCdi Reglas Operacion 2010 JuridicoAngel Jarillo de JesusÎncă nu există evaluări

- Como Usar Voltimeto en AutosDocument14 paginiComo Usar Voltimeto en AutosAngel Jarillo de JesusÎncă nu există evaluări

- Licores CaserosDocument10 paginiLicores CaserosAngel Jarillo de Jesus100% (3)

- Guia de LamparaDocument26 paginiGuia de LamparaAngel Jarillo de JesusÎncă nu există evaluări

- Tarea 13 OkokDocument4 paginiTarea 13 OkokAdrian LovonÎncă nu există evaluări

- QuesoDocument698 paginiQuesoMiriam AcÎncă nu există evaluări

- Práctica Granulometría de Los Agregados 2020Document24 paginiPráctica Granulometría de Los Agregados 2020Kevin FrancoÎncă nu există evaluări

- Carreras Informática Universidades TerciarioDocument24 paginiCarreras Informática Universidades Terciarioadriesc2008Încă nu există evaluări

- Conocés El Barrio CaferataDocument7 paginiConocés El Barrio CaferataSebastian Rodrigo WolfensonÎncă nu există evaluări

- Las Curvas de Las BombasDocument5 paginiLas Curvas de Las Bombasana19064Încă nu există evaluări

- Formato de Pruebas de DisparosDocument4 paginiFormato de Pruebas de DisparosJordi MujicaÎncă nu există evaluări

- Columbia Driver's Manual 2017 JL7817Document210 paginiColumbia Driver's Manual 2017 JL7817James Scott Valderrama RiscoÎncă nu există evaluări

- Acta de Entrega Del Bus de Placa C1LDocument2 paginiActa de Entrega Del Bus de Placa C1LRamiroÎncă nu există evaluări

- Especificaciones Del Nokia 7230Document9 paginiEspecificaciones Del Nokia 7230urioleteÎncă nu există evaluări

- Presupuesto Estructuras Hosp - TarapotoDocument4 paginiPresupuesto Estructuras Hosp - TarapotoDiegoCastilloÎncă nu există evaluări

- Fernando Estadistica 2Document15 paginiFernando Estadistica 2fernandoÎncă nu există evaluări

- La Hora Del MantenedorDocument1 paginăLa Hora Del MantenedorRamcess TovarÎncă nu există evaluări

- Tipos de Reacciones OrganicasDocument2 paginiTipos de Reacciones Organicassdyoks100% (1)

- Los 5 Primeros Libros de VitrubioDocument41 paginiLos 5 Primeros Libros de VitrubioDaniela VillaÎncă nu există evaluări

- Edafologia 1Document30 paginiEdafologia 1Vidal Perez GutierrezÎncă nu există evaluări

- DISEÑO Y CONSTRUCCION DE TUBERIASDocument8 paginiDISEÑO Y CONSTRUCCION DE TUBERIASIsrael Avendaño AguilarÎncă nu există evaluări

- Listado de Empresas: Empresas e Instituciones Instaladas En: AbidiamDocument43 paginiListado de Empresas: Empresas e Instituciones Instaladas En: AbidiamRafa Coto SanchezÎncă nu există evaluări

- Arquitectura Computadores - ComputacionDocument18 paginiArquitectura Computadores - ComputacionAndrés Antonio Morales ArceÎncă nu există evaluări

- ProjectChart_PMBIOING_v22Aug12_final (1)Document4 paginiProjectChart_PMBIOING_v22Aug12_final (1)ml2024016776Încă nu există evaluări

- FICT - Teoría y Práctica Sobre Medidores de OrificioDocument6 paginiFICT - Teoría y Práctica Sobre Medidores de OrificioJossimar Junior Bellido ZagaÎncă nu există evaluări

- Punto de EquilibrioDocument8 paginiPunto de EquilibrioRaul Alejandro Gonzalez MerchanÎncă nu există evaluări

- Trabajo Final Rebobinado de Motores MonofásicosDocument18 paginiTrabajo Final Rebobinado de Motores MonofásicosRodrigo MirabalÎncă nu există evaluări

- Osmosis InversaDocument5 paginiOsmosis InversaCecilia Melgarejo HuamanÎncă nu există evaluări

- Hoja de Seguridad Stainless Steel Master CleanerDocument3 paginiHoja de Seguridad Stainless Steel Master CleanerCristhiam Montalvan CoronelÎncă nu există evaluări

- Restauracón Del Puente BaltaDocument10 paginiRestauracón Del Puente BaltaJUAN ALEXIS SANCHEZ PICONÎncă nu există evaluări

- Motores y Tractores FCA-UNASAMDocument27 paginiMotores y Tractores FCA-UNASAMAxelÎncă nu există evaluări

- Tipos de MicrofonoDocument1 paginăTipos de MicrofonoJaime Mompeán SánchezÎncă nu există evaluări

- Paper Gestion HseDocument13 paginiPaper Gestion Hseyani rodriguezÎncă nu există evaluări

- Ejemplo de CatalogoDocument15 paginiEjemplo de Catalogoinge_leonÎncă nu există evaluări