Documente Academic

Documente Profesional

Documente Cultură

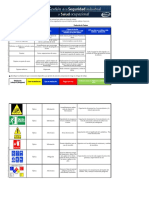

Metodos de Control

Încărcat de

Dimonti Henao CerraDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Metodos de Control

Încărcat de

Dimonti Henao CerraDrepturi de autor:

Formate disponibile

METODOS DE CONTROL DE CALIDAD E INSPECCIN DE SOLDADURA

Conocido el proceso de soldadura, y las caractersticas de los puntos que se obtienen, se escogi como mtodo de inspeccin dentro de las diferentes tcnicas de ensayos no destructivos, la utilizacin de ultrasonidos y su aplicacin al conocimiento de la estructura de los materiales. El principio de control por ultrasonidos est basado en la propagacin, a travs del material, de una onda de presin de alta frecuencia con una incidencia adecuada, por tanto mediante un equipo de ultrasonidos generamos impulsos elctricos que son enviados a un cristal con propiedades piezoelctricas, de forma que transforma dicho impulso elctrico en ondas ultrasnicas. Estas ondas entran en el material, son conducidas a travs de l por las propias molculas y son reflejadas cuando encuentran algn obstculo, de forma que son nuevamente recogidas por el palpador y enviadas a una pantalla donde se obtiene una imagen que es analizada para determinar el tipo de defecto que se presenta en cada caso. Un haz de ultrasonidos obedece a las ecuaciones del movimiento ondulatorio, por tanto el tiempo que el impulso tarda en recorrer la muestra, sus reflexiones en la pared del fondo y en las posibles discontinuidades o defectos puede ser representado en una base de tiempos en forma de deflexiones verticales cuya altura es proporcional a la presin acstica del eco correspondiente. Para que la propagacin se produzca de forma ptima el palpador debe ser capaz de evitar los problemas de la zona muerta. Un haz de ultrasonidos se caracteriza por ser fcilmente dirigible y por tener una longitud de onda muy pequea que permite localizar y detectar claramente defectos de pequeo tamao en la soldadura, y la propagacin puede realizarse a travs de cualquier medio material donde haya tomos o molculas capaces de vibrar, pero por el contrario no se producir en el vaco, por lo que el paso de

la energa acstica desde el palpador hacia la muestra y el retorno al palpador requiere el uso de un medio de acoplamiento lquido o semilquido. Una vez analizada la base de la tcnica a emplear se hizo un estudio para aplicar esta tcnica a la inspeccin de distintos puntos de soldadura, para ello se realizaron diversas pruebas modificando los parmetros de soldadura que determinan la calidad de la misma (intensidad de corriente, tiempo de paso, fuerza aplicada sobre los electrodos y caractersticas de los mismos) y se crearon unas series de bateras de prueba como partida. Con esta batera de pruebas se dispona de un gran nmero de puntos con diferentes defectos. Tras la inspeccin por ultrasonidos se destruyeron los puntos por el mtodo tradicional de rotura, con el fin de comparar los resultados. Esta comparacin permiti ajustar determinados parmetros del equipo, de forma que en una posterior serie de pruebas se pudo dar un diagnstico adecuado y automtico de la calidad del punto. Finalizado el estudio preliminar de ajuste de los parmetros del equipo, se pas al estudio de piezas reales. En este caso la deteccin de defectos tiene mayor complejidad, pues los defectos no estn provocados y por tanto no son tan claros. Sin embargo, un nuevo estudio comparativo con los ensayos destructivos demostr la fiabilidad del mtodo de ultrasonidos. Las ondas se introdujeron en el material a inspeccionar por medio de diferentes palpadores, todos ellos, pulso-eco, de burbuja y de alta frecuencia (20 MHz) con la nica diferencia de tener distinto dimetro de huella para podernos adaptar a los distintos dimetros nominales de los puntos de soldadura. En este caso se ha trabajado con chapas de acero galvanizado de distintos espesores, pero todas ellas con un galvanizado de Zn de 10 m m de espesor por cada lado. Cabe destacar que la inspeccin en acero

galvanizado presenta ms problemas, puesto que el Zn funde al principio del proceso de soldadura pudiendo llegar a pegarse en los electrodos de Cu y por tanto produciendo variaciones en el flujo de corriente, que pueden llegar a causar ncleos irregulares. Este fenmeno es ms acusado en la zona central del punto de soldadura. No es de extraar por tanto, que la seal sea ms difcil de interpretar en estos casos y presente ms ruido de fondo. Se muestra a continuacin un estudio comparativo de las seales obtenidas para distintos tipos de puntos donde se ve cmo la calidad de la soldadura est directamente relacionada con la forma de la secuencia de ecos (nmero, amplitud, posicin, atenuacin). Los defectos ms habituales que podemos encontrar en un punto de soldadura son los siguientes:

Con el fin de comparar mejor las diferentes seales, se tomar como seal de referencia la correspondiente a un punto bueno, en el cual el proceso de soldadura se producido con xito. Se caracterizan por:

Atenuacin relativamente alta: Hay una buena penetracin en la soldadura que al producirse hace que el tamao del grano en esta zona sea ms grueso de lo que correspondera a una zona no soldada, y por tanto lleva asociado el correspondiente incremento de la atenuacin. La cada que se produce entre el primer y segundo eco de fondo es aproximadamente de un 20%, y se presentan pequeos ecos de cola.

Separacin entre ecos sucesivos: Ser algo menor a la suma de espesores de las chapas que componen la unin.

Ausencia de ecos intermedios o de defectos que superen el nivel de ruido: Se trata por tanto de una seal limpia.

Punto quemado: Son aquellos en los que se produce la fusin del material y por tanto la correspondiente soldadura. Presentan una resistencia a la rotura adecuada, pero no pueden considerarse como puntos buenos, y se caracterizan por:

Atenuacin excesivamente alta: El tamao del grano en la zona soldada es demasiado grueso y por tanto la energa reflejada en la pared posterior es mnima, dando lugar a un reducido nmero de ecos.

Separacin entre ecos sucesivos: Ser menor que en el caso del punto bien soldado, pues se ha producido una excesiva penetracin, y una reduccin del espesor de la soldadura.

Ausencia de ecos intermedios o de defectos que superen el nivel de ruido: Aunque no existen ecos de ruido, la seal no es tan limpia como en el caso anterior, ya que los ecos alcanzan menos altura y estn ms prximos.

Puntos pequeos. Como su propio nombre indica, son aquellos cuyo dimetro es menor que el dimetro nominal exigido, y por tanto aunque la penetracin sea la adecuada presentan menor resistencia a la rotura. Se caracterizan por:

Igual atenuacin que un punto bueno. Pequeos ecos de cola

Separacin entre ecos principales sucesivos: Igual que sucede para un punto bueno ser algo menor que la suma de los espesores de las chapas soldadas.

Aparicin de ecos intermedios o de defectos que superan el nivel de ruido: Al ser el dimetro del punto menor que el dimetro nominal de la sonda, una parte del haz ultrasnico se refleja en la pared posterior de la primera chapa, y otra parte pasa a la segunda chapa para reflejarse en la pared de fondo de la soldadura. Esto ecos intermedios (de defecto) que se presentan tienen una forma caracterstica denominada "Sombreo de Napolen". La altura de los ecos intermedios puede dar una idea de las dimensiones del punto, y por tanto del grado de dispersin respecto al dimetro nominal.

Puntos pegados: Es uno de los defectos ms difciles de detectar ya que se ha producido una unin entre las chapas, aunque el material no ha llegado a fundir y por tanto no se ha producido la soldadura como tal, considerndose entonces que ms que soldados estn pegados. Se caracterizan por:

Poca atenuacin: No hay una buena penetracin en la soldadura y por tanto el tamao del grano en esta zona es fino. La atenuacin es pequea. y presenta asimismo grandes ecos de cola

Separacin entre ecos principales sucesivos: Menor que la suma de espesores de las chapas que forman la unin, y por tanto del mismo orden que en el punto bueno.

Pueden presentarse ecos intermedios.

Puntos sueltos: No se ha producido la soldadura, simplemente se ha deformado la chapa. Se caracterizan por:

Poca atenuacin: Aparece un gran nmero de ecos principales con muy poca atenuacin, ya que al no haber soldadura no hay transformacin de material

Separacin entre ecos principales sucesivos: Menor que el espesor de la chapa sobre la que se mide, debido a la deformacin producida por los electrodos. Al no haber unin hay un espacio entre las chapas, por lo que el haz ultrasnico se refleja en la pared posterior de la primera chapa No se presentan ecos intermedios.

S-ar putea să vă placă și

- Section 3 Cableado Elctrico y ConexionesDocument116 paginiSection 3 Cableado Elctrico y ConexionesNany Geraldiino E100% (5)

- Manual de Inspección de Soldadura OSA (Parte 1)Document40 paginiManual de Inspección de Soldadura OSA (Parte 1)alfredo dominguez dominguez100% (1)

- El Código ASCII CompletoDocument4 paginiEl Código ASCII Completojaad61Încă nu există evaluări

- Corona - RT-46-160 - Sin - Reenvio PDFDocument96 paginiCorona - RT-46-160 - Sin - Reenvio PDFjackÎncă nu există evaluări

- Curvas de GradienteDocument14 paginiCurvas de GradienteDimonti Henao Cerra100% (2)

- Modos Ventilatorios No Convencionales FinalDocument29 paginiModos Ventilatorios No Convencionales FinalYOshie Parras0% (1)

- Pasion SecretaDocument4 paginiPasion SecretaDimonti Henao CerraÎncă nu există evaluări

- Voces Del SilencioDocument3 paginiVoces Del SilencioDimonti Henao CerraÎncă nu există evaluări

- Ficha Bibliográfica Artículo CientíficoDocument1 paginăFicha Bibliográfica Artículo CientíficoDimonti Henao CerraÎncă nu există evaluări

- Ficha Bibliográfica Artículo CientíficoDocument24 paginiFicha Bibliográfica Artículo CientíficoDimonti Henao Cerra0% (1)

- AliceDocument3 paginiAliceDimonti Henao CerraÎncă nu există evaluări

- Entre VistaDocument2 paginiEntre VistaDimonti Henao CerraÎncă nu există evaluări

- Practica ADocument14 paginiPractica ACarlos ZevallosÎncă nu există evaluări

- 76 - Ing. Padron - Geotecnia Presupuesto CeibosDocument1 pagină76 - Ing. Padron - Geotecnia Presupuesto CeibosfranÎncă nu există evaluări

- 01 Curvado 60x40Document1 pagină01 Curvado 60x40Alfonsina ReyesÎncă nu există evaluări

- Pileta API InformeDocument29 paginiPileta API InformeVeronica Soledad Veizaga GutierrezÎncă nu există evaluări

- Edafologia 1Document30 paginiEdafologia 1Vidal Perez GutierrezÎncă nu există evaluări

- SOLICITUD Practicas SistemasDocument1 paginăSOLICITUD Practicas SistemasVipadu Ojeda ColquehuancaÎncă nu există evaluări

- Ejemplo de CatalogoDocument15 paginiEjemplo de Catalogoinge_leonÎncă nu există evaluări

- Configuracion Base ComunDocument3 paginiConfiguracion Base ComunjoseÎncă nu există evaluări

- Electróstatica Actividades ExperimentalesDocument48 paginiElectróstatica Actividades ExperimentalescdreamilyÎncă nu există evaluări

- Desafío 5 Tarea 1 CalculoDocument10 paginiDesafío 5 Tarea 1 Calculomiguel duranÎncă nu există evaluări

- EPP-Producción-TarimasDocument2 paginiEPP-Producción-TarimasHenry ReyesÎncă nu există evaluări

- Deformaciones de Rocas y FracturasDocument18 paginiDeformaciones de Rocas y FracturasFELIPE DUCUARAÎncă nu există evaluări

- Informe Tecnico - R220lc-9s-PosadaDocument9 paginiInforme Tecnico - R220lc-9s-PosadaYamilaÎncă nu există evaluări

- Principales Hallazgos de La Comisión Investigadora Sobre Los DerramesDocument153 paginiPrincipales Hallazgos de La Comisión Investigadora Sobre Los DerramesJuan Carlos Ruiz MolledaÎncă nu există evaluări

- Análisis Objeto Técnico El TaladroDocument11 paginiAnálisis Objeto Técnico El TaladroIng. Gerardo Sánchez Nájera93% (44)

- Laboratorio de Anatomía Patológica UAPDocument52 paginiLaboratorio de Anatomía Patológica UAPYajaira MQÎncă nu există evaluări

- Itu Hornos IndustrialesDocument24 paginiItu Hornos IndustrialesCarlitos El BambinoÎncă nu există evaluări

- Taller VibracionesDocument1 paginăTaller VibracionesCarlos Felipe Arancibia AcevedoÎncă nu există evaluări

- Perspectiva axonométrica 2: 18 dibujosDocument48 paginiPerspectiva axonométrica 2: 18 dibujosÁngel CasoÎncă nu există evaluări

- Tema 2.1. Introduccion A La Fundicion (Byn)Document65 paginiTema 2.1. Introduccion A La Fundicion (Byn)Sonia BellonÎncă nu există evaluări

- Graben de EspinoDocument18 paginiGraben de EspinoNoelÎncă nu există evaluări

- Desarrollo Histórico Investigación de OperacionesDocument6 paginiDesarrollo Histórico Investigación de OperacionesjesusÎncă nu există evaluări

- Punto de EquilibrioDocument8 paginiPunto de EquilibrioRaul Alejandro Gonzalez MerchanÎncă nu există evaluări

- DECLARACION JURADA VehiculosDocument1 paginăDECLARACION JURADA VehiculosGad BsasÎncă nu există evaluări

- Impacto Ambiental de Las Centrales TermoeléctricasDocument16 paginiImpacto Ambiental de Las Centrales TermoeléctricasOsvaldo Antonio Flores CruzÎncă nu există evaluări