Documente Academic

Documente Profesional

Documente Cultură

La Commande Numerique

Încărcat de

qaadilDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

La Commande Numerique

Încărcat de

qaadilDrepturi de autor:

Formate disponibile

TSTI GMP

Productique

tude des Machines Outil C.N.

Machine Outil Commande Numrique

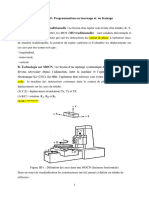

1 Rle : Faonner des pices par enlvement de matire. 2 Fonctions principales : Assurer le mouvement de coupe ; Assurer le mouvement d'avance, c'est dire gnrer des trajectoires avec une prcision spcifie ; Assurer la liaison avec l'assembl ; Assurer la liaison avec le porte-pice ; Assurer la scurit de l'oprateur ; Permettre une mise en uvre aise ; Permettre une exploitation aise ; Permettre une maintenance aise. 3 Cellule lmentaire d'usinage.

ASSEMBL

attachement+porte-outil+outil

MACHINE

PORTE PICE

La MACHINE est l'lment de base de la Cellule lmentaire d'Usinage (C.E.U.).

Sa fonction est de faire dcrire l'outil des trajectoires spcifies par rapport la pice, des vitesses spcifies. Les dplacements de l'outil sont dit asservis en position et en vitesse.

4 Systme automatis de production.

Un systme automatis de production est constitu d'une partie oprative et d'une partie commande. Cette partie commande doit assurer les fonctions de commande d'axes, de calcul et de surveillance.

La commande Numrique

PG & GT 28/11/2008

Page 1/17

TSTI GMP

Productique

tude des Machines Outil C.N.

4.1

Systme asservi ou commande d'axes.

Un systme est asservi lorsque qu'une grandeur de sortie suit la variation de la grandeur

SIGNAL NUMRIQUE

niveau

SIGNAL ANALOGIQUE

niveau

Temps Variation par PALIERS Variation en CONTINU

Temps

d'entre (ordre ou consigne). Un tel systme doit assurer deux fonctions : Obir aux variations de la grandeur d'entre ; Sopposer l'influence des perturbations extrieures (frottements, efforts). Lorsque la grandeur de sortie est une grandeur mcanique (position, effort, vitesse, couple), le systme asservi est appel SERVO MCANISME Lorsque le systme comporte plusieurs axes, il est dit MULTI-AXES. Pour un systme asservi multi-axes, il est fonctionnel de maintenir la trajectoire l'intrieur d'une zone de tolrance spcifie, on parlera de suivi de trajectoire.

4.2

Diffrentes structures d'asservissement :

Structure chane ouverte ; Structure chane ferme. C'est la seule utilise aujourd'hui.

4.2.a Structure d'une commande d'axe.

P.C

Practionneurs

Actionneurs

Chane cinmatique

Mobile

4.2.b Structure d'une commande d'axe asservie en position.

La commande Numrique

PG & GT 28/11/2008

Page 2/17

TSTI GMP

Productique

tude des Machines Outil C.N.

4.2.c Structure d'une commande d'axe asservie en position et en vitesse.

La mesure de la vitesse se fait au niveau de l'actionneur et non pas du mobile par l'intermdiaire d'un capteur de vitesse de type gnratrice tachymtrique.

4.2.d Principe d'un asservissement numrique de position.

Le moteur est un moteur pas pas. En comptant le nombre de pas, on dtermine la position du mobile sur l'axe considr. En comptant le nombre de pas par unit de temps, on dtermine la vitesse du mobile sur l'axe considr. La boucle de courant sert augmenter la puissance disponible pour de faibles vitesses d'avance.

La commande Numrique

PG & GT 28/11/2008

Page 3/17

TSTI GMP

Productique

tude des Machines Outil C.N.

5 Modlisation gomtrique de la partie oprative. 5.1 Dfinition des axes principaux (direction, sens, appellation).

Appellation des axes principaux : X, Y, Z.

5.1.a Dfinition de l'axe Z.

Machine avec broche : axe de la liaison glissire parallle l'axe de la broche principale si la broche est susceptible de pivoter mais que son amplitude de mouvement ne lui permet d'occuper qu'une position parallle l'un des axes du tridre de rfrence. Si l'amplitude du mouvement permet la broche d'occuper des positions parallles deux ou trois axes du tridre de rfrence, on dsignera par Z l'axe qui est perpendiculaire la surface de bridage des pices sur la table de la machine outil. Machine sans broche : Axe perpendiculaire au plan de bridage des pices.

5.1.b Dfinition de l'axe X :

Axe perpendiculaire l'axe Z de plus grande amplitude de dplacement par rapport l'axe Y.

5.1.c Dfinition de l'axe Y :

Axe perpendiculaire aux axes X et Z.

5.2

Principe de la dfinition du sens des axes.

Quelle que soit la cinmatique de la partie oprative, on considre que la pice est fixe par rapport au bti et que l'outil toutes les mobilits. Le sens positif de l'axe est tel que lorsque l'outil s'loigne de la pice, les dimensions de la pice croissent. Lorsque qu'il n'est pas possible de dfinir le sens avec cette mthode, choisir le sens de travail principal. Sur les machines comportant des pices en rotation (tour, rectifieuse), l'axe X de mouvement est radial et son sens positif correspond l'accroissement de la distance entre l'outil et l'axe de rotation de la pice. Disposant du sens de deux axes, le sens du troisime axe est tel que le repre form soit direct.

5.2.a Dfinition des axes de rotation (direction, sens, appellation).

Appellation des axes de rotation : A, B, C. A correspond une rotation possible autour de l'axe X ; B correspond une rotation possible autour de l'axe Y ; C correspond une rotation possible autour de l'axe Z. Les valeurs positives de A, B, C sont comptes de faon qu'une vis pas droite, tournant dans le sens positif, avance respectivement en direction X+, Y+ et Z+.

La commande Numrique

PG & GT 28/11/2008

Page 4/17

TSTI GMP

Productique

tude des Machines Outil C.N.

5.2.b Dfinition des axes de translation supplmentaires (direction, sens, appellation).

Appellation des axes de translation supplmentaires : U, V, W. U est parallle l'axe X ; V est parallle l'axe Y ; W est parallle l'axe Z.

5.2.c Dfinition des axes de rotation supplmentaires (direction, sens, appellation).

Appellation des axes de rotation supplmentaires : D, E, F. D est coaxial l'axe U ; E est coaxial l'axe V ; F est coaxial l'axe W. Remarque : lorsque le mouvement est donn la pice et non l'outil, on dsigne l'axe sur le schma cinmatique par la lettre correspondante prime (X') et le sens sera invers.

5.3

Origine du systme normal de coordonnes.

L'emplacement de l'origine (X=0, Y=0, Z=0) du systme normal de coordonnes est arbitraire. Suivant le type de capteur de mesure de la position du mobile (absolu ou incrmental), cette origine est permanente ou volatile. Dans le second cas, l'origine systme de coordonnes sera rinitialise selon une procdure dfinie par le constructeur de la machine, chaque mise sous tension. Cette origine correspond pour chaque machine, une position particulire bien dfinie des diffrents organes mobiles. Cette origine est appele : Origine mesure (Om). Note : il est possible d'atteindre cette origine en mode IMD --> G00 G52 X0 Y0 Z0.

La commande Numrique

PG & GT 28/11/2008

Page 5/17

TSTI GMP

Productique

tude des Machines Outil C.N.

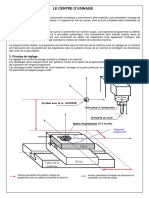

6 Mise en uvre d'une Machine Outil Commande Numrique. 6.1 Fonctionnement :

4

AS SE M

Le rle de la machine outil commande numrique est de faire concider un point "Q" de la pice avec un point "P" de l'outil. 3 1. Dimensions de la machine outil ; 2. Dimensions du Porte-Pice ; 3. Dimensions de l'assembl; 4. Dimensions de la Pice. 5. Position du point pilot. Ces dimensions correspondent aux distances qui sparent les origines des diffrents repres.

PI

P Q

C E

BL

PORTE PICE

MACHINE

5 1

Exemple d'un centre trois axes : Les dimensions associes la machine Om correspondent aux distances qui sparent l'origine du repre de mesure (Om) l'origine du repre de posage du Porte-Pice sur la table de la machine (Opp). Lorsque les mobiles se trouvent en Position de REFrence, l'origine du repre de posage de l'assembl la machine (Opo) concide avec l'origine du repre de mesure (Om). Les dimensions du Porte-Pice correspondent aux distances qui sparent l'origine du repre de posage du Porte-Pice sur la machine l'origine du repre de posage de la pice sur le Porte-Pice. Les dimensions de l'assembl correspondent aux distances qui sparent le point pilot "P" l'origine du repre de posage de l'assembl sur la machine. Sur un directeur de commande numrique de type NUM les dimensions de la machine sont indiques par les compteurs "PREF", les dimensions du Porte-Pice sont indiques par les compteurs "DEC1" ou "DEC3", les dimensions de l'assembl (Outil + porte-outil) sont indiques par les compteurs "JAUGE". La position du point pilot (POS) est accessible dans la page point courant. Enfin les dimensions propres la pice fabriquer (DIM) sont indiques dans le programme pice (X, Y, Z). Si "P" concide avec "Q", le vecteur PQ = 0, alors : PQ = JAUGE + POS + PREF + DEC + DIM = 0 Si P nest pas confondu avec Q, la relation devient : = JAUGE + POS + PREF + DEC + DIM Il faudra donc indiquer toutes ces dimensions au directeur de commande numrique afin qu'il puisse calculer les valeurs des dplacements (x, y, z) faire subir l'outil. Note : "DIM" correspond aux dimensions programmes.

La commande Numrique

PG & GT 28/11/2008

Page 6/17

TSTI GMP

Productique

tude des Machines Outil C.N.

6.2

Applications Numriques.

Soit calculer le dplacement z tel que le point pilot de l'outil concide avec un point de la pice situ 25mm de l'origine du repre de posage suivant l'axe Oz. La broche est en position de rfrence (Opo confondu avec le 0 mesure) ; La dimension de l'assembl sur Oz = 99,318 mm ; La dimension intrinsque la machine outil sur l'axe Oz = -403,215 mm ; La dimension du Porte-Pice sur l'axe Oz = 74.480 mm. Calculez la valeur du dplacement effectuer suivant l'axe Oz afin que le point "P" pilot concide avec le point "Q". z = 99.318 403.215 + 74.48 + 25 = - 204.417 mm

Soit calculer le dplacement z tel que le point pilot de l'outil concide avec un point de la pice situ 122 mm de l'origine du repre de programmation suivant l'axe Oz. La broche s'est dplace de -57,415 mm suivant Oz par rapport au 0 mesure ; La dimension de l'assembl sur Oz = 96,335 mm ; La dimension intrinsque la machine outil sur l'axe Oz = -403,21 mm ; La dimension du Porte-Pice sur l'axe Oz = 81,18 mm. Calculez la valeur du dplacement effectuer suivant l'axe Oz afin que le point "P" pilot concide avec le point "Q". z = 96.335 + 57.415 403.21 + 81.18 + 122 =

-46.28 mm

6.3

1. 2. 3. 4.

Dmarche de mise en uvre :

Construire le programme pice ; Rechercher les dimensions intrinsques de la machine outil ; Rechercher les dimensions intrinsques du porte-pice ; Rechercher les dimensions intrinsques des assembls (attachements + porte-outils + outils) ; 5. Mettre la C.E.U. sous tension ; 6. Raliser la prise d'origine pour les compteurs de position, si ncessaire (POM) ; 7. Mettre jour les valeurs concernant la position de l'origine du repre de posage du PortePice sur la machine outil (PREF); 8. Mettre jour les valeurs concernant la position de l'origine du repre de posage de la pice sur le Porte-Pice (DEC1 et/ou DEC3) ; 9. Mettre jour les valeurs concernant les dimensions des assembls (JAUGES); 10. Choisir ou tlcharger le programme pice ; 11. Installer le porte-pice sur la machine outil ; 12. Installer les assembls sur la machine outil ; 13. Installer la pice ; 14. Lancer le cycle de fabrication ; 15. Effectuer le mesurage de la pice. Modifier les valeurs des paramtres concerns afin de lancer la fabrication de la srie.

Note : Toutes les procdures sont dcrites dans le manuel oprateur. Afin de diminuer les temps improductifs, les oprations 1, 2, 3, et 4 peuvent et doivent tre ralises en dehors de la cellule lmentaire d'usinage.

6.4

Mise au point : comment rgler les valeurs de Cf.

PG & GT 28/11/2008

La commande Numrique

Page 7/17

TSTI GMP Productique tude des Machines Outil C.N. Dans la suite, on considrera que les dimensions de la machine outil sont parfaitement connues. Il ne sera donc jamais ncessaire de modifier les valeurs des PREF. Aprs ralisation de la premire pice, plusieurs cas de figure peuvent se prsenter. Note : en rgle gnrale, vous devrez toujours viser la cote moyenne.

6.4.a Dimensions non conformes en tournage suivant Ox.

En tournage, il est trs rare d'utiliser un dcalage suivant l'axe Ox. tant donn que nous n'intervenons pas sur les PREF, seules les valeurs des jauges sont modifiables. ATTENTION : vous mesurez au diamtre mais devez corriger au rayon ! Exemple : axe de came de l'tau serrage rapide

T1 T3

14

dimensions vises

+Z

12

+X

dimensions obtenues

Les erreurs proviennent d'un mauvais mesurage des assembls. Soit vous dcidez de les remesurer afin de mettre en vidence les carts constats sur la pice fabrique et procder aux corrections qui s'imposent, soit vous corrigez directement sur la machine partir des dimensions releves sur la premire pice. 1 et de Dans ce cas, une correction de -0,045 mm sera apporte la jauge de l'assembl N +0,075 pour l'assembl N 3.

6.4.b Dimensions non conformes en fraisage en bout.

Considrant que le programme est stabilis, les rsultats des mesures doivent indiquer des carts identiques par rapport aux dimensions vises.

19.7

+Z

24.7

Exemple : plateau du solitaire

14.09

11.85

dimensions vises

+X

T1

T1

L'erreur peut provenir d'un mauvais mesurage de l'assembl ou du +Z dimensions obtenues porte-pice suivant l'axe Oz. Soit vous dcidez de re-mesurer afin de vrifier la qualit des valeurs +X saisies en DECz ou sur la longueur de l'assembl et procder aux corrections qui s'imposent, soit vous corrigez directement sur la machine partir des dimensions releves sur la premire pice. La solution la plus rapide tant, bien videmment de corriger directement.

24.9

Dans ce cas, une correction de -0,2 mm sera apporte soit la jauge de l'assembl soit la valeur du dcalage suivant Oz.

La commande Numrique

PG & GT 28/11/2008

19.9

Page 8/17

TSTI GMP

Productique

tude des Machines Outil C.N.

6.4.c Dimensions non conformes en fraisage en priphrie.

Exemple : plateau du solitaire Note : Il faut corriger en premier la dimension intrinsque. L'cart constat sur la cote de 63 provient d'un mauvais mesurage de l'assembl. Dans ce cas, une correction de +0,1 mm sera apporte la jauge de l'assembl. Cette correction permettra d'obtenir la cote de 63 mm. Elle va entraner aussi une modification de la position des surfaces contournes. L'usinage d'une nouvelle pice aprs cette seule correction placerait la surface de gauche 5,1 mm et la surface du haut 5,5 mm des appuis. il faudra donc envisager dans ce cas, une correction de -0,1 mm sur la valeur du dcalage suivant Ox et pas de correction sur la valeur du dcalage suivant Oy.

dimensions obtenues

+Y

63

+X

dimensions vises

5.6

5.5

T1

62.8

5.2

6.4.d Dimensions non conformes en fraisage / perage.

En fraisage, les dcalages sont toujours employs. tant donn que nous n'intervenons pas sur les PREF, les valeurs des dcalages et des jauges doivent tre remises en cause. Exemple : bute de l'tau serrage rapide

+Z

40

dimensions vises

18

6.2

+Y Dans le cas du perage le plus grand : La cote de 40 dimensions obtenues positionne le perage par rapport une surface d'appui. L'cart constat ne peut pas provenir de la jauge de l'assembl (). La correction apporter le sera sur le dcalage en Y :

DEC1y = DEC1y + (-0.21) Note : L'erreur peut provenir d'une mauvaise mise en position de la pice sur le porte-pice. Vous devrez donc vrifier cette spcification aprs usinage.

40.21 18.02

6.35

La commande Numrique

PG & GT 28/11/2008

Page 9/17

TSTI GMP

Productique

tude des Machines Outil C.N.

Dans le cas de la position du perage 6.2 : L'erreur ne peut pas provenir des dimensions des assembls. Les deux perages tant raliss sans dmontage et la prcision en position de la machine tant de l'ordre 2m, vous devez remettre en cause soit votre mesurage, soit les dimensions programmes. Dans le cas du diamtre du perage 6.2 : Il est impossible de corriger en intervenant sur la dimension de l'assembl car le diamtre obtenu ne dpend que de la dimension physique du foret. Il faut prvoir le remplacement / afftage de la partie active de l'outil. retenir : l'erreur de position d'un perage/alsage par rapport une surface d'appui implique de corriger sur les valeurs des dcalages.

6.4.e Dimensions non conformes en fraisage.

6.4.e.i Un perage/alsage permet d'identifier l'erreur sur les dcalages.

Exemple : embase de l'tau serrage rapide - cas N 1

+Z

dimensions vises

38 18

+X

24

T1 dimensions obtenues

T2 T3

24.24 38.24

En analysant l'cart rencontr pour la cote de 38, il est possible de dire que la valeur du dcalage suivant l'axe Oz est incorrecte. C'est la premire valeur corriger. Dans ce cas, une correction de -0,24 mm sera apporte au dcalage sur Oz. Cette modification de valeur permettra d'obtenir la cote de 38 mm. Elle va entraner aussi une modification de la position des deux surfaces fraises. L'usinage d'une nouvelle pice aprs cette correction placerait la surface basse 18,12 mm et la surface haute 24 mm. La dimension de l'assembl N2 n'est donc pas modifier. Il faut modifier la jauge de l'assembl N1, la correction a apporter dans ce cas est de -0,12 mm

18.36

La commande Numrique

PG & GT 28/11/2008

Page 10/17

TSTI GMP 6.4.e.ii

Productique

tude des Machines Outil C.N.

L'erreur sur le dcalage n'est pas identifiable.

Exemple : embase de l'tau serrage rapide - cas N 2

29

+Z

dimensions vises

5

+X

T1 dimensions obtenues

5.3

T2

29.1

Les mesures effectues ne permettent pas de corriger avec assurance un ventuel dfaut sur les dcalages. Deux possibilits tout de mme : Raliser une correction de +0,1 mm sur le dcalage suivant l'axe Ox et une correction de -0,3 mm sur la jauge de l'assembl N1. Raliser une correction de -0,1 mm sur la jauge de l'assembl N2 et puis une correction de -0,4 mm sur la jauge de l'assembl N1. La seconde solution semble plus judicieuse mais ne permet pas la matrise du procd.

7 INTERPOLER DANS L'ESPACE

C'est dplacer l'outil et/ou la pice d'un point de dpart un point d'arrive suivant une trajectoire particulire. Le calculateur de la CN gre les diffrentes positions des mobiles entre ces deux points.

7.1

Comment interpoler ?

En programmant le type de trajectoire (fonction G), la coordonne du point d'arrive (en absolu ou en relatif) et les paramtres spcifiques (vitesse , plan d'interpolation, ...).

Programmation en absolu

Y YB

Programmation en relatif

YA O XA

A

XB X

La commande Numrique

PG & GT 28/11/2008

Page 11/17

TSTI GMP

Productique

tude des Machines Outil C.N.

8 DFINIR LES ORIGINES DE TRAVAIL 8.1 Mettre en uvre une FAO

Saisie du dessin de dfinition (DAO). Exploitation du dessin de dfinition : Trajectoires raliser. Choix des origines de dplacement. Choix des points d'approche.

Cration des fichiers trajectoires (mathmatique). Cration des fichiers sources CN : Dfinition des trajectoires et cycles outils. Dfinition des conditions de travail. Simulation des trajectoires. Adaptation des fichiers sources CN la MOCN utilise. dition du fichier. Rglage des CN par le prparateur. Test du programme. Modification en vue de stabiliser le programme. Contrle.

Cration des fichiers ISO :

Excution du programme sur site :

8.2

Les diffrentes origines.

8.2.a Origine Mesure Om :

C'est la rfrence absolue des dplacements. Elle sert la machine pour calculer les dplacements des diffrents mobiles.

8.2.b Origine Porte-Pice Opp :

Elle situe le porte-pice par rapport l'origine mesure. Elle est ncessaire au rgleur pour : Mesurer les dimensions du porte-pice ; Positionner le porte-pice sur la machine.

8.2.c Origine Porte-Outil Opo :

Elle situe lassembl par rapport l'origine mesure. Elle est ncessaire au rgleur pour : Mesurer les dimensions de lassembl ; Positionner lassembl sur la machine.

La commande Numrique

PG & GT 28/11/2008

Page 12/17

TSTI GMP

Productique

tude des Machines Outil C.N.

8.2.d Origine Pice Op :

Elle situe la pice par rapport l'origine porte-pice. Elle est ncessaire au rgleur pour : Mesurer les dimensions du Porte-Pice ; Positionner la pice sur le Porte-Pice.

8.2.e Origine Programme OP :

Lie la trajectoire d'un point de rfrence de l'outil au tridre de rfrence de la pice. Elle sert au programmeur pour tablir son programme.

8.3

Liaisons entre les diffrentes origines :

Se reporter au schma page 6

8.3.a Choix des origines :

* Om Le rgleur l'atelier doit placer l'interface de positionnement (porte-pice) par rapport l'origine mesure de la MOCN, Om est fixe sur chaque MO.

* Op : Ncessairement lie au reprage de la pice dans le cadre d'une production de srie, elle est fixe par le technicien du bureau des mthodes. * OP : Pour tablir la trajectoire des assembls donc du programme ; Pour obtenir des cotes directes ; Pour prendre en compte des symtries (fonction miroir). Si elle n'est pas confondue avec Op, le programmeur calcule alors le dcalage existant entre l'Op et l'OP (dcalage programm).

9 PROGRAMMER ( CODE ISO ) 9.1

Comment programmer ?

En organisant une suite de code ; En respectant les rgles de syntaxe de ces codes : Le codage se fait sur un format fixe de 8 bits de chaque instruction lmentaire du code ISO (lettres, signes, valeurs numriques.) L'association de code donnant une instruction la MOCN forme un MOT. Les mots dbutent par une lettre adresse qui caractrise la fonction du mot (N, G, M...) L'association de mots sur une mme ligne reprsentant une tche effectuer forme un BLOC. L'association de blocs reprsentant une suite de tches effectuer forme un PROGRAMME qui commence toujours par % et un numro (4 chiffres maximum) et qui finit par M02.

La commande Numrique

PG & GT 28/11/2008

Page 13/17

TSTI GMP

Productique

tude des Machines Outil C.N.

9.2

Structure des programmes

Ils peuvent tre : Linaires :

%10

N10 N20 N30 M02 Avec appel de sous programme ou de tche (G77) : On programme une seule fois la (ou les) tche rptitive

Programme principal % 25

N10 N20 N30 G77 H125 N40 N50 M02

Sous programme %125

N11 N21 N31 XOFF

Avec saut de bloc et/ou reprise de blocs

%1230

N10 N20 N30 N40 N50 N60 G77 N20 N40 S2 N70 N80 M02

Programme avec saut de blocs sans retour

Il permet d'aiguiller le droulement d'un programme vers un bloc quelconque. Ce saut peut-tre conditionnel ou inconditionnel

%255

N10 N20 G79 N40 (saut inconditionnel) N30 N40 N50 G79 L1>1 N30 (saut conditionnel) N60 N70 M02

La commande Numrique

PG & GT 28/11/2008

Page 14/17

TSTI GMP

Productique

tude des Machines Outil C.N.

9.3

Structure gnrale d'un bloc

Nota : Programmer en correction de rayon: Pour ne pas lier le programme la gomtrie de l'outil dans les oprations de contournage. En effet sans correction, la trajectoire programme est la trajectoire du centre de l'outil et le rsultat dpend du rayon de l'outil ; Pour obtenir des dimensions diffrentes avec le mme outil ; Pour compenser l'usure des outils.

Dbut du bloc

N numro du bloc

Y Y Z G18 G19

Quel est le type de mouvement programmer ?

G00 Avance rapide

G01 Interpolation linaire

G02

Interpolation circulaire

Y X X G17 Interpolation Plan de travail circulaire G03

G40

G41

G42

Sans

gauche

droite

G80 G89 Cycle d'usinage

G90 Absolu

G91 Rela tif

Corrections de trajectoire d'outils

Quelles sont les coordonnes du point d'arrive ?

Y A

Y R

XA YA

X XA YA R

X XA YA IJ

Coordonnes du point d'arrive

Que dplacer? Dans quelles conditions ?

T Numro d'outil

D Numro du correcteur d'outil

S Frquence de rotation

F Vitesse d'avance

Changer la configuration ?

M00 M01 Arrts programms

M02 Fin de programme

M03 M05 Sens de rotation de la broche

M06 Changement d'outil

M07 M09 Lubrification

M40 M45 Gamme de vitesses

Fin de bloc

La commande Numrique

PG & GT 28/11/2008

Page 15/17

TSTI GMP

Productique

tude des Machines Outil C.N.

10 FLEXIBILIT

C'est la capacit faire face rapidement une situation donne, c'est dire sa capacit de changement rapide de fabrication.

10.1 Paramtrer les oprations.

C'est une ncessit pour apporter de la flexibilit un programme de CN. Paramtrer c'est remplacer dans un programme les valeurs numriques par des variables programmes L (cf. documentation NUM). Cela permet aussi : de raliser avec le mme programme plusieurs pices d'une mme famille. de raliser avec un mme programme une famille d'oprations anamorphoss.

10.2 Exemple :

Programme de perage paramtr de trous rpartis rgulirement sur un cercle.

R 22

60

15

Programme principal %10 (PERCAGE PARAMTR) (Perages rpartis sur un cercle) L1 = 0 coordonne suivant X du centre du cercle L2 = 0 coordonne suivant Y du centre du cercle L3 = 0 coordonne suivant Z du centre du cercle L4 = 22 rayon du cercle L5 = 6 nombre de trous percer L6 = 15 angle de dpart L7 = 60 angle d'incrmentation L8 = 10 profondeur de perage L9 = 1000 frquence de rotation de la broche L10 =100 vitesse d'avance L11 = 10 numro d'outil et de correcteur L12 point courant en X de l'outil L13 point courant en Y de l'outil L14 angle courant N20 G0 G52 Y Z N30 G77 H11 N40 G0 G52 Y Z N50 M2

La commande Numrique

PG & GT 28/11/2008

Page 16/17

TSTI GMP

Productique

tude des Machines Outil C.N.

Sous programme %11 N11 N21 N31 N41 N51 N61 N71 N81 N91 N101 N111 N121 XOFF

TL11 DL11 M6 (mise en place de l'assembl) G59 XL1 YL2 ZL3 (dcalage programm) L14=L6 (initialisation de l'angle courant) L12=CL14*L4 (calcul position suivant OPx) L13=SL14*L4 (calcul position suivant OPy) G81 XL12 YL13 ZL8 ER2 M3 M41 M8 SL9 FL10 (cycle de perage) G79 L5 = 1 N111 (saut pour fin de perage si plus de trous) L14 = L14+L7 (calcul nouvel angle courant) L5 = L5-1 (dcrmentation nombre de trous) G79 N41 (saut au bloc 41) G80 (fin de cycle de perage) G59 X Y Z (annulation dcalage programm)

Remarque : Nous avons utilis un cycle fixe prvu par le constructeur (cycle de perage). Ces cycles fixes permettent : de gagner du temps en programmation ; d'amliorer la lisibilit du programme ; de diminuer la taille du programme.

10.3 Dialoguer avec la MOCN

Pour obtenir des informations ; Pour piloter et configurer la machine. On peut le faire : partir du programme en utilisant les fonctions M ; partir du programme objet en utilisant les paramtres externes E. Exemple : E 60000 E (adresse de la fonction E) ; 60 (type de paramtre sur 2 chiffres, ici concernant l'axe X) ; 000 (paramtre sur 3 chiffres, ici valeur de la PREF).

10.4 Gain de temps :

En ne rentrant qu'une fois les PREF. Quelque soit le porte-pice mis en place les valeurs des PREF resteront les mmes si elles situent un point physique unique de la machine outil et que les porte-pices se calent sur cet lment. En dfinissant hors machine les valeurs des DEC1 (ou DEC3)

DEC = distance entre Opp et Op.

La commande Numrique

PG & GT 28/11/2008

Page 17/17

TSTI GMP

Productique

tude des Machines Outil C.N.

Exercices :

La commande Numrique

PG & GT 28/11/2008

Exercices

S-ar putea să vă placă și

- Cours MOCN - IIT 2023 CH2 27-2-2023Document11 paginiCours MOCN - IIT 2023 CH2 27-2-2023benchikh lindaÎncă nu există evaluări

- Usinage Sur MOCNDocument24 paginiUsinage Sur MOCNMohamed El HafidyÎncă nu există evaluări

- Chapitre 2 PMCN PDFDocument16 paginiChapitre 2 PMCN PDFJimmy DBÎncă nu există evaluări

- CH 3Document42 paginiCH 3Anis SuissiÎncă nu există evaluări

- Les Origines PDFDocument7 paginiLes Origines PDFmamadouÎncă nu există evaluări

- 1-Production Par CN2!26!03-2020 Ch1Document34 pagini1-Production Par CN2!26!03-2020 Ch1jasseramamaÎncă nu există evaluări

- MachinesProf TourDocument7 paginiMachinesProf Tourlulu3232Încă nu există evaluări

- Rapport CNCDocument10 paginiRapport CNChajarisoÎncă nu există evaluări

- Centre Usinage Réglage003Document3 paginiCentre Usinage Réglage003Stephane Durel Mbida100% (2)

- Reglage MocnDocument10 paginiReglage MocnlabfaoÎncă nu există evaluări

- CNC Chapitre 1 PDFDocument16 paginiCNC Chapitre 1 PDFmejri merinÎncă nu există evaluări

- Chapitre 2 Morphologie Machines Outil Commande NumeriqueDocument19 paginiChapitre 2 Morphologie Machines Outil Commande NumeriqueRoua KhalifaÎncă nu există evaluări

- Usinage Par Enlevement de MatiereDocument8 paginiUsinage Par Enlevement de Matieremaraghni_hassine7592Încă nu există evaluări

- MOCN Et Programmation Cours 14-01-10Document30 paginiMOCN Et Programmation Cours 14-01-10Marwen Omri67% (3)

- CNC Tournage FraisageDocument106 paginiCNC Tournage FraisageBasma Geun Suk100% (2)

- Cours F.A.O Fabrication Assistée Par OrdinateurDocument46 paginiCours F.A.O Fabrication Assistée Par OrdinateurAmeni Khaled100% (2)

- Cours1 Fab4Document7 paginiCours1 Fab4GuiliassÎncă nu există evaluări

- Centre Usinage 5axeDocument13 paginiCentre Usinage 5axeing_taharÎncă nu există evaluări

- Chapitre 7Document42 paginiChapitre 7Hamza NazihaÎncă nu există evaluări

- Tour CNCDocument17 paginiTour CNCOussemaÎncă nu există evaluări

- MMTDocument16 paginiMMTBassema ZIÎncă nu există evaluări

- Réglage Tour CN002 PDFDocument3 paginiRéglage Tour CN002 PDFStephane Durel MbidaÎncă nu există evaluări

- Utilisation Des MOCNDocument23 paginiUtilisation Des MOCNybenguennyÎncă nu există evaluări

- Chapitre 2 Morphologie Machines Outil Commande NumeriqueDocument10 paginiChapitre 2 Morphologie Machines Outil Commande Numeriquepc usersÎncă nu există evaluări

- Compte Rendu Usinage À Commande Numérique - CopieDocument15 paginiCompte Rendu Usinage À Commande Numérique - CopieDon Larab100% (1)

- Exos RobotiqueDocument39 paginiExos RobotiqueZeyd Zizo50% (2)

- Partie ThéoriqueDocument7 paginiPartie ThéoriqueeyaÎncă nu există evaluări

- Sec E3a 2007 Si MPDocument21 paginiSec E3a 2007 Si MPZack Mahmoudi100% (1)

- 87 - Repérage Des Axes ProfDocument3 pagini87 - Repérage Des Axes ProfntayoubÎncă nu există evaluări

- Leçon 2 - Mise en Œuvre de La MOCNDocument26 paginiLeçon 2 - Mise en Œuvre de La MOCNAbichou IssaÎncă nu există evaluări

- Définition Normalisée Des Axes Numériques D'une MOCNDocument3 paginiDéfinition Normalisée Des Axes Numériques D'une MOCNhp3bpÎncă nu există evaluări

- Definition Point Générateur PDFDocument4 paginiDefinition Point Générateur PDFmaraghni_hassine7592Încă nu există evaluări

- Morphologie Des MOCNDocument11 paginiMorphologie Des MOCNNizar FerjaouiÎncă nu există evaluări

- Changeur Outil Ens-XDocument7 paginiChangeur Outil Ens-XseddikmorabetÎncă nu există evaluări

- Cours Metro 99 PDFDocument41 paginiCours Metro 99 PDFMehdi Billah ouassimÎncă nu există evaluări

- V - Dimensionnement Et Cotation de FabricationDocument8 paginiV - Dimensionnement Et Cotation de FabricationkokouÎncă nu există evaluări

- CH1-Fabrication Assistée Par OrdinateurDocument37 paginiCH1-Fabrication Assistée Par OrdinateurAbbassi KarimÎncă nu există evaluări

- Exposé D' AsservissementDocument22 paginiExposé D' Asservissementأمير أديشليÎncă nu există evaluări

- Fonctionnement MOCN PDFDocument16 paginiFonctionnement MOCN PDFMohamedAyoubÎncă nu există evaluări

- Chapitre 3Document11 paginiChapitre 3Rayan BenachourÎncă nu există evaluări

- Chapitre II - 1Document15 paginiChapitre II - 1KhaLed BenKaÎncă nu există evaluări

- FraisageDocument34 paginiFraisagetechno musicÎncă nu există evaluări

- Cours Production Chap2 Origines Et Axes 2020Document11 paginiCours Production Chap2 Origines Et Axes 2020hamza fargaliÎncă nu există evaluări

- 03.ProgrammationISO GMTMM2 PDFDocument14 pagini03.ProgrammationISO GMTMM2 PDFBentchikou MohÎncă nu există evaluări

- Tournage CNCDocument19 paginiTournage CNCBilel BoulehmiÎncă nu există evaluări

- AsservissementDocument6 paginiAsservissementأمير أديشليÎncă nu există evaluări

- TP Appareil Tridimensionnel SOUKADocument14 paginiTP Appareil Tridimensionnel SOUKANo RayaÎncă nu există evaluări

- Compte RenduDocument10 paginiCompte RenduAbdo LamrissÎncă nu există evaluări

- 01 Programmmation CNCDocument113 pagini01 Programmmation CNCAmeni KhaledÎncă nu există evaluări

- MAS86&MAI86 Robotique Chapitre3Document39 paginiMAS86&MAI86 Robotique Chapitre3Abd el moumen HemiciÎncă nu există evaluări

- 1 La CFAO Qu'Estce Que C'estDocument7 pagini1 La CFAO Qu'Estce Que C'estelmrabetÎncă nu există evaluări

- MOCN PPT 2020Document72 paginiMOCN PPT 2020redwane ouberri100% (1)

- Cfao 2021-1Document72 paginiCfao 2021-1AmiNEÎncă nu există evaluări

- Exercices d'intégrales de lignes, de surfaces et de volumesDe la EverandExercices d'intégrales de lignes, de surfaces et de volumesÎncă nu există evaluări

- Manuel d'apprentissage de la programmation 3D: avec C#5, WPF et Visual Studio 2013De la EverandManuel d'apprentissage de la programmation 3D: avec C#5, WPF et Visual Studio 2013Încă nu există evaluări

- Comment construire son drone de zéro: Comment construire son drone et dimensionner les différentes partiesDe la EverandComment construire son drone de zéro: Comment construire son drone et dimensionner les différentes partiesEvaluare: 2 din 5 stele2/5 (1)

- Detection des collisions dans les jeux video 2D: avec C#5, WPF et Visual Studio 2013De la EverandDetection des collisions dans les jeux video 2D: avec C#5, WPF et Visual Studio 2013Încă nu există evaluări

- H1 PDFDocument1 paginăH1 PDFqaadilÎncă nu există evaluări

- 5241 Metallurgie Du Soudage Dossier ProfesseurDocument55 pagini5241 Metallurgie Du Soudage Dossier ProfesseurImedRezk0% (1)

- TP Tuyau4 PDFDocument8 paginiTP Tuyau4 PDFqaadilÎncă nu există evaluări

- Corrigé Exo Oraux 2 PDFDocument9 paginiCorrigé Exo Oraux 2 PDFqaadilÎncă nu există evaluări

- 19317508Document38 pagini19317508qaadilÎncă nu există evaluări

- Mobilier Medical PDFDocument124 paginiMobilier Medical PDFqaadilÎncă nu există evaluări

- Aster 1992 14 53 PDFDocument23 paginiAster 1992 14 53 PDFqaadilÎncă nu există evaluări

- CAPP06 Massevolumique ProfDocument4 paginiCAPP06 Massevolumique ProfqaadilÎncă nu există evaluări

- Prog Troncommun Pro2015 PDFDocument159 paginiProg Troncommun Pro2015 PDFqaadilÎncă nu există evaluări

- PDFDocument121 paginiPDFqaadilÎncă nu există evaluări

- Corrige PDFDocument4 paginiCorrige PDFqaadilÎncă nu există evaluări

- Corrigé Exo Oraux 2 PDFDocument9 paginiCorrigé Exo Oraux 2 PDFqaadilÎncă nu există evaluări

- Tuyauterie, Vannes EtDocument8 paginiTuyauterie, Vannes EtmesbahredaÎncă nu există evaluări

- 07 Coulisseau1Document1 pagină07 Coulisseau1qaadilÎncă nu există evaluări

- RDM Inerties PDFDocument4 paginiRDM Inerties PDFqaadilÎncă nu există evaluări

- Tracage05Document1 paginăTracage05qaadilÎncă nu există evaluări

- 051 Designation AciersDocument1 pagină051 Designation AciersqaadilÎncă nu există evaluări

- 19317508Document38 pagini19317508qaadilÎncă nu există evaluări

- Mesure Avec MicrometreDocument5 paginiMesure Avec Micrometrearistor123Încă nu există evaluări

- Mesure Avec MicrometreDocument5 paginiMesure Avec Micrometrearistor123Încă nu există evaluări

- 051 Designation AciersDocument1 pagină051 Designation AciersqaadilÎncă nu există evaluări

- Tuto Ansys3 PyloneDocument11 paginiTuto Ansys3 PyloneqaadilÎncă nu există evaluări

- Procedure Rouleuse JouanelDocument8 paginiProcedure Rouleuse JouanelqaadilÎncă nu există evaluări

- BTSREA Tracage Geometrie Descriptive 2006Document115 paginiBTSREA Tracage Geometrie Descriptive 2006qaadil100% (1)

- Cours 04-ESSAIS MECANIQUESDocument31 paginiCours 04-ESSAIS MECANIQUESSou Fien67% (9)

- 1.le Traçage en Structures MétalliquesDocument202 pagini1.le Traçage en Structures MétalliquesAnes Belwakes93% (46)

- Cours 04-ESSAIS MECANIQUESDocument31 paginiCours 04-ESSAIS MECANIQUESSou Fien67% (9)

- La Soudure A L ArcDocument6 paginiLa Soudure A L ArcqaadilÎncă nu există evaluări

- BTSREA Tracage Geometrie Descriptive 2006Document115 paginiBTSREA Tracage Geometrie Descriptive 2006qaadil100% (1)

- Mesure Avec MicrometreDocument5 paginiMesure Avec Micrometrearistor123Încă nu există evaluări

- Poutre BetonDocument9 paginiPoutre BetonboudoualÎncă nu există evaluări

- Brochure AciersDocument4 paginiBrochure AciersExactly01Încă nu există evaluări

- Centreon FR 1Document339 paginiCentreon FR 1Didier EnjauxÎncă nu există evaluări

- SECURELIFT Ascenseur Positionnement EN-FRpdfDocument2 paginiSECURELIFT Ascenseur Positionnement EN-FRpdfdrevetph6233Încă nu există evaluări

- Cabine PeintureDocument19 paginiCabine Peintureجمال ضيفيÎncă nu există evaluări

- TP 4Document3 paginiTP 4Hichem Hamdi100% (1)

- Presentation Du Groupe Sotel TchadDocument21 paginiPresentation Du Groupe Sotel TchadRamadan Ibrahima75% (4)

- B104B Aérosol Lot PL190800710-1 - REL DCDocument2 paginiB104B Aérosol Lot PL190800710-1 - REL DCMed Ali SmaouiÎncă nu există evaluări

- Memoire Didilou V4Document72 paginiMemoire Didilou V4Fatima Diop100% (1)

- Découvrir Et Comprendre L'is V3 22 02 09Document259 paginiDécouvrir Et Comprendre L'is V3 22 02 09Moulay Barmak100% (1)

- Sec CCP 2011 Si MPDocument30 paginiSec CCP 2011 Si MPsaad bhÎncă nu există evaluări

- Configuration Et Mise en Place D'un DatacenterDocument49 paginiConfiguration Et Mise en Place D'un DatacenterLaffineur Eric100% (2)

- Rapport de CimentationDocument23 paginiRapport de CimentationAhmed ChahineÎncă nu există evaluări

- MERISEC - 03 - Modèle ConceptuelDocument43 paginiMERISEC - 03 - Modèle ConceptuelRavierÎncă nu există evaluări

- TD Liaison SérieDocument4 paginiTD Liaison SérienawzatÎncă nu există evaluări

- Asmobax Aciers Speciaux PDFDocument2 paginiAsmobax Aciers Speciaux PDFARRAMIÎncă nu există evaluări

- Equipements PamDocument84 paginiEquipements PamJamaa100% (1)

- Bomop1487 - Semaine Du 06 Au 12 Mars 2016 PDFDocument140 paginiBomop1487 - Semaine Du 06 Au 12 Mars 2016 PDFسرب النحلÎncă nu există evaluări

- Setra - Les Ponts TypeDocument49 paginiSetra - Les Ponts TypeMansour Lassoued100% (1)

- 01 Les Essais de Sécurité Des Appareils ÉlectrodomestiquesDocument22 pagini01 Les Essais de Sécurité Des Appareils ÉlectrodomestiquesChouaibi FathiaÎncă nu există evaluări

- Planteuse BRACKE P 11 FSIDocument2 paginiPlanteuse BRACKE P 11 FSISantiago Puyen VillegasÎncă nu există evaluări

- QCMDocument6 paginiQCMLamia JebriÎncă nu există evaluări

- TP Separation MembranaireDocument14 paginiTP Separation MembranaireOumar NapoÎncă nu există evaluări

- polyNFP107 2trDocument196 paginipolyNFP107 2trPrincissa Amira GhachemÎncă nu există evaluări

- ANNEXE 1 Formation Sur L'entretien RoutierDocument56 paginiANNEXE 1 Formation Sur L'entretien RoutierAmelia KellerÎncă nu există evaluări

- Lettre de Motivation Gedeon GOTTI 2017Document2 paginiLettre de Motivation Gedeon GOTTI 2017GOTTIÎncă nu există evaluări

- Machine À Crépir ProjetDocument4 paginiMachine À Crépir ProjetAissata BaÎncă nu există evaluări

- 3A CalculatorDocument3 pagini3A Calculatorsalah chegriÎncă nu există evaluări

- Chapitre 6. Effort TranchantDocument12 paginiChapitre 6. Effort TranchantAbdoul Nasser Ousseini DaoudaÎncă nu există evaluări

- Diagnostic Équipements Affichage Apc200, Iqan MDLDocument84 paginiDiagnostic Équipements Affichage Apc200, Iqan MDLFiacre OLOUDEÎncă nu există evaluări