Documente Academic

Documente Profesional

Documente Cultură

Cap 1

Încărcat de

Carlos Andrés Otálvaro RamirezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Cap 1

Încărcat de

Carlos Andrés Otálvaro RamirezDrepturi de autor:

Formate disponibile

1.

PRELIMINARES DEL CURSO DISEO DE ELEMENTOS DE

MQUINAS

Al disear los elementos de mquinas en general son varios los criterios que

deben ser tenidos en cuenta para garantizar su funcionalidad, estabilidad de

trabajo y fiabilidad bajo todas las condiciones de operacin. Entre los criterios

que el diseador debe considerar al proyectar cualquier componente se

cuentan la resistencia mecnica en el ncleo y en la superficie, la

rigidez y la estabilidad de las formas y las superficies de los

elementos bajo cargas estticas, de impacto y variables.

En este captulo se recuerdan algunos conceptos de resistencia de materiales,

los ms utilizados en los clculos de diseo de piezas a partir del criterio de la

resistencia mecnica. El diseador debe siempre preguntarse si es la

resistencia el criterio fundamental de dimensionamiento o en qu casos debe

utilizarse en una etapa de clculo de comprobacin.

1.1. CONSIDERACIONES DE RESISTENCIA EN LAS SOLICITACIONES

ESTTICAS DE LAS PIEZAS.

La mayora de los diseos en los sistemas de potencia mecnicos vinculan las

cargas que una pieza de un material dado debe soportar o transmitir, bajo

unas condiciones de operacin y seguridad estipuladas, con la forma y las

dimensiones de dicha pieza. Se habla as de los diseos de proyecto, a partir

de la resistencia mecnica. Los otros clculos pueden resultar de anlisis y

comprobacin.

Algunos piezas por su aplicacin pueden incluir modificaciones constructivas

generadas por perforaciones o labraduras para posicionamiento de piezas,

estras internas o externas bajo diferentes ngulos, canales de lubricacin,

inclusin de elementos de diferente material (piezas compuestas), etc. En esos

casos es importante realizar un anlisis de los esfuerzos en los planos relativos

o aledaos a esas zonas, con el fin de compararlos con los esfuerzos

permisibles para la pieza.

En piezas que estn sometidas a esfuerzos bidimensionales (reduccin de los

estados tensionales a dos esfuerzos principales

1

y

2

), como en los

recipientes a presin, piezas sometidas a esfuerzos de contacto, discos,

volantes, etc. los esfuerzos normales y cortantes en un plano de inters (figura

1.1) estarn dados por:

( )

2

cos cos

2

2

2

1

+ +

2

2

2

1

sin cos +

(1.1)

( )

2

2 sin 5 , 0 2 sin 5 , 0

2 1

+ +

1

( )

2 sin 5 , 0

2 1

(1.2)

Se recuerda que los esfuerzos cortantes mximos son iguales a la mitad de la

diferencia entre los esfuerzos normales principales y se ubican en secciones a

45 con relacin a las secciones de aplicacin de los esfuerzos principales,

resultado de hacer 1 2 sin :

( ) 2 /

2 1 max

;

45

.

(1.3)

Figura 1.1. Esfuerzos en las secciones inclinadas en una zona de una pieza

bajo la accin de esfuerzos planos o bidimensionales.

Para el caso en que los dos esfuerzos principales sean iguales (figura 1.1,c):

2 1

-estado denominado de traccin (compresin) biaxial uniforme-, los

esfuerzos cortantes

en todas las secciones que pasen por el punto de

estudio sern iguales a cero, mientras que el esfuerzo normal no cambiar:

.

Para el caso en que los dos esfuerzos principales sean iguales en magnitud

pero diferentes en signo (figura 1.1,d):

3 1

- estado denominado

de deslizamiento puro-, los esfuerzos normales y cortantes

en los planos

inclinados bajo los ngulos = 45 y = 135 son

y 0 t .

El caso ms generalizado al planteado hasta ahora consiste en determinar los

esfuerzos nomales

y cizallantes actuantes sobre una seccin bajo

cualquier ngulo , dada una combinacin de esfuerzos normales

y

cizallantes , en un elemento infinitesimal de una pieza. El problema se ilustra

en la figura 1.2.

2

Figura 1.2. Determinacin de los esfuerzos normales y cizallantes sobre un

plano ubicado bajo un ngulo dado.

Proyectando todas las fuerzas en las direcciones normal y tangencial al plano

en cuestin:

( ) ( ) ( ) ( ) 0 sin sin dA cos sin dA sin cos dA cos cos dA dA + +

( ) ( ) ( ) ( ) 0 cos sin dA sin sin dA cos cos dA sin cos dA dA + +

Se obtienen las expresiones para los esfuerzos

:

( )

2 cos 2 sin 5 , 0

2 sin sin cos

2 2

+

+

(1.4)

Igualando los esfuerzos cortantes a cero, se obtienen los planos de ubicacin

de los esfuerzos principales (

o

y

o

+/2):

( ) 0 2 cos 2 sin 5 , 0

0 0

+

,

( )

/ 2 2 tan

0 .

(1.5)

Considerando las relaciones trigonomtricas

0

2

0

0

2

0

0

2 tan 1

1

2 cos ;

2 tan 1

2 tan

2 sin

+

t

+

t

( ) ( )

0 0

2

0 0

2

2 cos 1 5 , 0 sin ; 2 cos 1 5 , 0 cos + ,

se obtienen las expresiones para dos de los esfuerzos principales:

( ) ( )

2 2

min

max

4 5 , 0 5 , 0

+ t +

(1.6)

3

En el caso de estado de esfuerzos biaxial, el tercer esfuerzo es igual a cero, por

lo que la definicin convencional de los esfuerzos

1

,

2

y

3

depende de las

magnitudes y signos obtenidos para los esfuerzos

max

y

min

.

Si uno de los esfuerzos es igual a cero, la expresin anterior se simplifica:

2 2

min

max

4 0,5 5 , 0 + t

(1.7)

Los esfuerzos cortantes mximo y mnimo se hallan igualando a cero la

derivada de los esfuerzos cortantes

:

2 2

min

max

4 5 , 0 + t

(1.8)

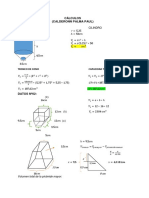

Ejemplo. Determinar la magnitud y direccin de los esfuerzos principales para

el elemento mostrado en la figura 1.2, si

= 45 MPa,

= 32 MPa y = 15

MPa.

' 17 33

; ' 34 66 2

; 307 , 2

45 32

15 2

2 tan

0

0

0

El signo negativo indica que el ngulo

o

se cuenta a partir de la direccin del

esfuerzo

en el sentido de giro de las manecillas del reloj.

( )

MPa 1,15 2 35 , 16 5 , 37

, MPa 85 , 53 35 , 16 5 , 37 15 4 32 45

2

1

2

32 45

min

2 2

max

+ + +

+

max

acta sobre el rea en la direccin

o

, mientras que

min

acta en el rea

ubicada bajo el ngulo

o

+ /2.

Si en el ejemplo dado el esfuerzo cizallante tuviera la direccin contraria, el

ngulo obtenido

o

sera positivo, lo que ubicara a

max

a un ngulo

o

, con

respecto a la direccin del esfuerzo

,

contado en el sentido de giro contrario

a las manecillas del reloj.

1.1.1.RELACIN ENTRE LAS DEFORMACIONES Y LOS ESFUERZOS

4

Considerando la ley de Hooke para el estado de esfuerzos uniaxial, la relacin

entre las deformaciones longitudinales y transversales y el principio de

independencia de accin de las cargas (superposicin), los esfuerzos se

relacionan con las deformaciones por las expresiones:

) 1 /( ) ( E

y ) 1 /( ) ( E

2

1 2 2

2

2 1 1

+

+

(1.9)

Para el estado de cargas tridimensional, cuando los esfuerzos principales se

conocen, las deformaciones en los ejes principales son determinadas por las

expresiones:

( ) [ ]

( ) [ ]

( ) [ ]

2 1 3 3

1 3 2 2

3 2 1 1

E

1

,

E

1

,

E

1

+

+

+

(1.10)

Estas expresiones representan la ley de Hooke generalizada.

Si se toman las dimensiones de las aristas de un cubo igual a 1 mm, su

volumen es igual a 1 mm

3

y el volumen despus de la deformacin provocada

por la aplicacin de cargas est dado por:

( ) ( ) ( )

3 2 1 3 2 1

1 1 1 1 V + + + + + +

(1.11)

La variacin relativa del volumen es:

( )

3 2 1 0 0 1

V / V V + + ,

(1.12)

, en trminos de los esfuerzos principales:

( ) ( ) E / 2 1

3 2 1

+ +

(1.13)

5

Figura 1.3. El cubo de caucho

ABCD sin holguras est

incrustado en un molde de

acero de manera que puede

deformarse por dos de sus caras

opuestas, al tiempo que por la

cara superior se le aplica una

presin p. Se debe determinar

el esfuerzo x, las

deformaciones y y z y tambin

el cambio relativo v del

volumen. El mdulo de

elasticidad y el coeficiente de

Poisson son E y

respectivamente; se desprecia

la friccin entre el cubo y las

paredes del molde [1].

Un ejemplo de aplicacin de las expresiones para las deformaciones relativas

puede ser el ilustrado en la figura 1.3.

Dados

p , 0

z y

y 0

x

, si se desprecia la friccin entre las

caras del cubo y el molde y considerando a sta absolutamente rgida, se

obtiene:

( )

( )

( )( ) E / p 1 2 1

; E / p 1

; E / p 1 ; p

z y x

2

z

y x

+ + +

+

1.1.2.ESFUERZOS COMBINADOS Y TEORAS DE FALLA

Para la mayora de los materiales de ingeniera son conocidas y reportadas

comercialmente las propiedades mecnicas fundamentales limitantes de las

mximas cargas simples que en el laboratorio se pueden aplicar a las probetas

respectivas en acuerdo con los estndares de pruebas y ensayos. As, las

caractersticas del diagrama esfuerzo-deformacin de un acero de

construccin, obtenidas tras cargar a traccin o compresin una probeta de

este material, o su dureza luego de un tratamiento trmico, son reportadas por

los fabricantes o procesadores del acero dado.

Sin embargo, las piezas de las mquinas pueden ser sometidas a modos de

solicitacin complejos, en los que no solamente se generan esfuerzos

normales, sino tambin cizallantes, en combinaciones no previstas por las

pruebas estandarizadas y no resulta econmico para cada combinacin de

esfuerzos prescribir nuevos montajes de prueba.

Por lo anterior se hace necesario disponer de ayudas analticas que permitan

valorar el peligro de que el material, sometido a esfuerzos combinados, est

cercano a perder su elasticidad (en materiales dctiles) o cercano a la rotura

(en materiales frgiles), sin recurrir a complicados montajes experimentales y

utilizando slo la informacin de las pruebas de estado uniaxiales.

6

Las ayudas analticas mencionadas se conocen como hiptesis o teoras de

resistencia y, a pesar de tener carcter terico, han sido validadas por los

resultados experimentales, teniendo ellas diferentes grados de aplicabilidad,

segn el caso y el material. Son muchas las teoras que grupos de

investigacin en diferentes pases han elaborado y probado desde mediados

del siglo 19.

Las teoras de resistencia tienen como premisa que dos estados de esfuerzos

cualesquiera son igualmente peligrosos y de igual solicitacin si el estado

lmite se alcanza simultneamente en ellos al aumentrseles

proporcionalmente los esfuerzos principales en una misma magnitud.

Para el diseo o clculos de comprobacin de resistencia de los elementos de

los sistemas de transmisin de potencia es amplio el uso de las teoras del

esfuerzo normal mximo, del esfuerzo cortante mximo y del esfuerzo cortante

octadrico. Segn la teora del esfuerzo normal mximo una pieza, sometida a

esfuerzos combinados normales y cizallantes, se encuentra en su estado

peligroso si en alguno de sus puntos el esfuerzo mximo supera el lmite ltimo

de resistencia del material (reducido por los factores modificadores y,

considerando, claro, los esfuerzos lmites para los esfuerzos normales de

traccin o de compresin, segn sea el caso).

Para el estado de carga compuesto de esfuerzos normales biaxiales y esfuerzo

cizallante, la aplicacin de la primera teora de resistencia a un problema de

diseo se traduce en la expresin:

( ) ( ) [ ]

+ t +

2 2

min

max

4 5 , 0 5 , 0

,

(1.14)

siendo [] el esfuerzo permisible o admisible de la pieza. Se observa que se

obtienen dos esfuerzos principales que pueden ser ambos positivos, ambos

negativos o uno positivo y otro negativo. Las comparaciones se harn

respectivamente con el esfuerzo ltimo de traccin, el esfuerzo ltimo de

compresin o con ambos. La teora de los esfuerzos normales mximos se

verifica experimentalmente con mayor aproximacin para materiales bastante

frgiles y lo suficientemente homogneos como vidrio, yeso y algunos

compuestos cermicos.

Si slo se aplican esfuerzos normales en una direccin, la expresin de clculo

por la primera teora de resistencia se reduce a:

[ ] + t

2 2

min

max

4 5 , 0 5 , 0

(1.15)

En diseo se habla de que en la pieza acta un esfuerzo equivalente:

7

[ ] + +

2 2

e

4 5 , 0 5 , 0

(1.16)

El esfuerzo equivalente debe interpretarse como el esfuerzo de traccin (o de

compresin) uniaxial que debe crearse en la pieza para que su estado de

esfuerzos sea igual al estado de esfuerzos complejos real al que est sometida

la pieza.

Segn la teora de los esfuerzos cortantes o tangenciales mximos el estado

peligroso tiene lugar cuando el esfuerzo cortante mximo en algn punto de la

pieza sometida a esfuerzos combinados supera el mximo esfuerzo cortante

admisible en una probeta sometida traccin ( ) [ ] 2 /

3 1 max

. En el caso

particular en el que para un punto sobre el plano de clculo actan solamente

un esfuerzo normal y un esfuerzo cizallante la expresin de clculo toma la

forma:

[ ] + t

2 2

min

max

4 5 , 0

(1.17)

Como el lmite de resistencia en cizalladura es igual a la mitad del lmite de

resistencia en traccin (si

1

0,

2

=

3

= 0, =

1

/2 = /2), al hacer uso de

esta teora se deriva un esfuerzo equivalente, que para el caso de combinacin

de esfuerzo normal uniaxial y esfuerzo cizallante se encuentra como:

[ ] 4

2 2

e

+

(1.18)

La teora del esfuerzo cortante mximo arroja buen acuerdo con los resultados

experimentales para los materiales dctiles que resisten de igual manera la

traccin y la compresin. La aplicacin de esta teora permite tambin

expresar el lmite de fluencia en cizalladura en funcin del lmite de fluencia

normal:

y

= 0,5

y

(1.19)

La teora del esfuerzo cortante octadrico establece que una pieza se

encuentra en su estado lmite cuando en algn punto de ella el mximo

esfuerzo cortante octadrico supere el esfuerzo cortante octadrico presentado

en la pieza sometida slo a traccin, cuando el mximo esfuerzo de traccin ha

alcanzado su estado lmite. El esfuerzo cortante octadrico se determina por la

expresin:

8

( ) ( ) ( )

2

3 2

2

3 1

2

2 1 oct

- - -

3

1

+ +

(1.20)

Esta teora genera las mismas expresiones que la teora de la energa potencial

unitaria de variacin de la forma, segn la cual el estado peligroso se

determina por el valor mximo de la energa unitaria acumulada de variacin

de la forma, la cual puede compararse con la variacin unitaria mxima

admisible de la forma de la pieza sometida slo a traccin.

De la teora del esfuerzo cortante octadrico puede derivarse una expresin de

esfuerzo equivalente, que para el caso ms sencillo compuesto de un esfuerzo

normal y un esfuerzo cizallante tiene la forma:

[ ] 3

2 2

e

+

(1.21)

La aplicacin de esta teora permite expresar el lmite de fluencia en

cizalladura en funcin del lmite de fluencia normal (a partir del caso de

deslizamiento puro, cuando : ) 3 ; 3

y y

2

e

y y y

0,577 3 /

(1.22)

La teora del esfuerzo cortante octadrico se emplea ampliamente al calcular

elementos, fabricados de materiales dctiles, sometidos a esfuerzos

combinados.

1.2. ESFUERZOS VARIABLES Y TEORAS DE FATIGA

Es comn en las piezas de mquinas la rotura ocurrida tras la aplicacin

repetida de cargas variables de magnitud muy por debajo del lmite de

resistencia esttico. La variedad de este tipo de fallas se agrupa bajo el

conjunto conocido de fallas producidas por fatiga del material.

En el laboratorio de resistencia de materiales se suele determinar el lmite de

fatiga de una probeta giratoria de un material dado, sometida a flexin

derivada de la aplicacin de una carga constante en el centro del vuelo. Los

esfuerzos as generados son esfuerzos normales alternativos y simtricos, el

esfuerzo medio es igual a cero y el esfuerzo alternativo es igual al esfuerzo

normal mximo generado por la flexin. El lmite de resistencia hallado para un

nmero de ciclo base en este caso se conoce como lmite de fatiga y se denota

como

-1

.

Como las piezas mecnicas pueden cargarse con diferentes combinaciones de

esfuerzos alternos,

a

y medios,

m

, se utilizan las teoras de fatiga para

determinar el estado de seguridad de un caso en particular. Entre estas

9

teoras, las ms utilizadas son las de Goodman, para materiales frgiles y las

de Soderberg y Gerber para materiales dctiles.

La expresin de Goodman relaciona los lmites ltimo y de fatiga con los

esfuerzos medio y alterno respectivamente, al tiempo que la expresin de

Soderberg relaciona los lmites de fluencia y de fatiga con los respectivos

medio y alterno. Dichas expresiones son:

Ecuacin de Goodman:

1 -

a

u

m

N

1

+

y

(1.23)

Ecuacin de Soderberg:

1 -

a

y

m

N

1

+

,

(1.24)

donde N es el coeficiente de seguridad.

De las expresiones de Goodman y Soderberg se pueden derivar expresiones

para un esfuerzo equivalente de carcter esttico, si se multiplican las

expresiones por el lmite ltimo (para materiales frgiles) o de fluencia (para

materiales dctiles), o de carcter de fatiga bajo rgimen alternativo simtrico,

si se multiplican las ecuaciones por el lmite de fatiga.

Es conveniente para los aceros hablar de un esfuerzo de naturaleza esttica,

equivalente por sus resultados al estado de esfuerzos variables. Multiplicando

la expresin de Soderberg a ambos lados por el esfuerzo lmite de fluencia,

y

,

se obtiene:

a

1 -

y

m

y

e

N

+

(1.25)

Anlogamente, puede hablarse de un esfuerzo equivalente en cizalladura,

cuando est se presenta bajo ciclos variables.

a

1 -

y

m

y

e

N

+

(1.26)

En las expresiones anteriores podra hablarse de un coeficiente de seguridad

segn los esfuerzos normales, n

, y un coeficiente de seguridad segn los

esfuerzos cizallantes, n

.

Como las expresiones

e

y

e

tienen ya carcter esttico, ellas pueden

reemplazarse en las expresiones de esfuerzos combinados, dadas por las

teoras de esfuerzo cortante mximo y esfuerzo cortante octadrico y,

considerando el esfuerzo permisible [] igual al lmite de fluencia sobre el

coeficiente de seguridad,

y

/N, se puede obtener la expresin generalizada

10

para el clculo de cualquier componente mecnico sometido a esfuerzos

combinados y variables:

[ ] N

1

N

1

2

1 -

a

y

m

2

1 -

a

y

m

,

_

+ +

,

_

(1.27)

En esta expresin los lmites de fatiga normales y cizallantes,

-1

y

-1

, deben

modificarse por los concentradores de esfuerzo, los factores de escala, de

superficie y de longevidad, al utilizar la frmula para el clculo de una pieza en

concreto (tal como est se aplica slo al clculo de una probeta).

La reflexin hecha anteriormente para obtener la ecuacin general tiene un

carcter prctico y convencional, pero no hay que olvidar que la teora de la

elasticidad, que permite calcular de una manera precisa los esfuerzos estticos

y sus efectos (alargamientos, flechas, etc.), no parece conducir a resultados

exactos de los efectos en los casos de esfuerzos dinmicos y, de manera

general, variable. Los materiales no son ni continuos ni homogneos; la

reparticin de los esfuerzos no es homognea porque siempre existen

concentraciones de esfuerzos; la ley de Hooke no se aplica exactamente en

cargas variables porque se presentan fenmenos de histresis tras la carga y

descarga de la pieza [1].

El coeficiente de seguridad N de la frmula anterior es la resultante de un

coeficiente de seguridad segn los esfuerzos normales y un coeficiente de

seguridad segn los esfuerzos cizallantes. La frmula podra plantearse como:

[ ] N

n n

n n

N

2 2

+

(1.28)

1.2.1.ALGUNAS CARACTERSTICAS DE LAS ROTURAS POR FATIGA

Entre las conclusiones de los estudios sobre fatiga se afirma que una pieza

puede resistir un nmero indefinido de esfuerzos alternativos cuando no se

alcanza el lmite elstico en ningn punto y que, en caso contrario, es el

trabajo no restituido el que, acumulndose, termina por producir la

deformacin permanente. Eliminando el metal en ciertas partes de las piezas

puede aumentarse la elasticidad de las mismas, lo que las habilita para

amortiguar una mayor energa dinmica.

La rotura de una pieza de acero por fatiga presenta un aspecto caracterstico,

compuesto por dos zonas: una de superficie lustrosa que constituye la fractura

por fatiga propiamente dicha (en las aleaciones no ferrosas la zona

propiamente de fatiga presenta grano cristalino con de poco relieve) y otra de

11

grano cristalino o fibroso ms o menos aparente que forma la fractura final

instantnea.

Examinando con atencin los bordes de la rotura de fatiga muchas veces se

distinguen estras o pequeas grietas que nacen en defectos de la seccin o de

la superficie externa. El origen de la rotura por fatiga puede estar en una fisura

muy pequea que se extiende progresivamente hasta el instante en que no

existe suficiente metal en la seccin como para resistir la carga, producindose

la rotura brusca e instantnea por deformacin plstica o por fragilidad de

acuerdo con las propiedades del metal y su sensibilidad a la entalla. La fractura

presenta una zona de aspecto liso, resultante del frotamiento prolongado de

los bordes de la fisura, y una zona fibrosa o granular en la seccin final que

resiste la carga.

Es comn en las piezas que fallan por fatiga la observacin de unas divisiones

en lneas paralelas o lneas de detencin (por los perodos de descanso de la

pieza entre los perodos de operacin) que corresponden a los sucesivos

frentes de la rotura por fatiga. Las lneas de detencin tambin se explican por

la deformacin plstica del material, la cual le permite aumentar su resistencia

y por un tiempo (por unos ciclos) aguantar la carga.

Cuando la rotura ocurre tras una sobrecarga fuerte, ella se origina en varios

puntos situados en planos diferentes. Los cambios de seccin, los sitios de

montajes y formas de fijacin de las piezas, las perforaciones y

ranuras para pines o conductos de lubricacin, las superficies

roscadas, estriadas o dentadas, los sitios de montajes con ajuste

(considerados como concentradores de esfuerzos) y las rayas de

mecanizado (acabado superficial) sirven frecuentemente de orgenes

de las fallas por fatiga. Cuanto mayores sean las dimensiones de las

piezas (mayor escala), mayor es la probabilidad de la rotura por

fatiga.

Los anlisis de las fallas de piezas pueden iniciarse en la bsqueda de la

posicin y orientacin del origen, los cuales son definidos por los modos de

solicitacin a los que las piezas se han sometido.

La naturaleza de la rotura por fatiga se ha buscado explicar con muchas

teoras, entre las que figuran la teora de los esfuerzos secundarios de Grifith,

la teora de la histresis de las deformaciones seudoelsticas, la teora del

deslizamiento molecular, la teora del amortiguamiento interno.

Es importante desarrollar y emplear mtodos para la deteccin de grietas o

fisuras de fatiga, de suerte que se pueda detectar a tiempo, al comienzo de su

aparicin, de suerte que se puedan desmontar o sacar de operacin y evitar a

tiempo las consecuencias de una rotura no prevista.

1.2.2.ANLISIS DE CASOS DE ROTURAS POR FATIGA

12

A continuacin, a manera de ejemplo se detalla el anlisis macroscpico

realizado a dos piezas que fallaron por fatiga: el cigeal de un motor fuera

de borda y una de las barras gua de una mquina inyectora de plstico.

Las fallas por fatiga son muy comunes en los cigeales de los motores,

rboles que trabajan en regmenes muy variados de carga y revoluciones.

Particularmente exigentes son las condiciones para este tipo de rboles en los

motores fuera de borda, porque adems de los regmenes de operacin tienen

mucha influencia los factores ambientales y las condiciones de conservacin. A

continuacin se expone el concepto dado a la rotura de un cigeal de un

motor fuera de borda Yamaha de cuatro cilindros, dos tiempos, tras el anlisis

de las secciones y las superficies de las piezas partidas. El cigeal en este tipo

de motores se apoya completamente en rodamientos de agujas partidos. Las

bielas tambin se articulan con los pasadores de pistn y muones de bielas

mediante rodamientos de agujas (canastillas).

El material en su ncleo no presenta defectos de grietas y su estructura es

totalmente homognea. Las caractersticas tanto de ncleo como de

superficies son las de un acero de alta resistencia y elevada templabilidad

(figuras 1.4 y 1.5). Estos aceros son de elevada sensibilidad a la concentracin

de esfuerzos y defectos de superficie.

Figura 1.4. Figura 1.5

La superficie de las piezas en la zona de rotura correspondiente al sitio de

montaje de la volante no tiene un acabado acorde con una o dos montadas

cuidadosas de la misma; la zona presenta ralladuras (ver figuras 1.6 y 1.7) que

no son propias de un motor nuevo o siquiera de una sola desmontada; no ha

habido un montaje cuidadoso de la volante, luego de los posibles desmontes

que haya sufrido, hay ralladuras excesivas no originales, las cuales hacen de

concentradores de esfuerzos.

13

Figura 1.6. Figura 1.7.

La zona interior de montaje de la volante en las piezas presenta un

decapamiento de considerable espesor, causado por corrosin (color rojizo del

xido de hierro, ver figura 1.8). No es normal tal estado de corrosin, a menos

que se haya estado guardado sin operar y en condiciones no muy bien

protegidas (lo que se puede haber dado por estancamiento de humedades en

ese intersticio durante largas paradas, agravadas por las condiciones de

salinidad en la costa).

Existen en el borde de la superficie donde se inici la rotura suficientes

discontinuidades y porosidades de corrosin (ver figura 1.9), para que las

pequeas cargas de flexin y de torsin surgidas durante el trabajo y las

arrancadas originaran una destruccin por fatiga.

Figura 1.8. Figura 1.9.

En la zona externa de la seccin de corte se observan profundizaciones, a

manera de estras, de las irregularidades superficiales (ralladuras y

porosidades de corrosin) que tienen el aspecto estrella de puntas mltiples

(ver figura 1.10) propio de las roturas de fatiga iniciadas por corrosin.

14

Figura 1.10. Figura 1.11.

En esta zona se inici la destruccin de la pieza. Los pequeos esfuerzos de

flexin existentes en este tramo fueron suficientes para iniciar la propagacin

de la grieta. La grieta se propag por flexin, de lo que son prueba los surcos

descentrados; luego hubo un arranque de un pedazo de material (ver figura

1.11) que no se encontr, pero que al empatar las partes, se ve claro que no

est y que se desprendi mucho antes. Con la seccin debilitada y la grieta ya

profundizada continu el proceso de fatiga por flexin, ya con un ligero

desbalanceo del extremo del eje. Los surcos espaciados (ver figura 1.6)

muestran que durante las arrancadas la grieta se iba propagando. En unas

arrancadas posteriores, ya ms desbalanceado el extremo del eje y con la

carga del arranque (cerca de 200 Nm de par de arranque) la grieta se propag

por torsin (se aprecia un ngulo de aproximadamente 45 en la segunda fase

de la rotura) intensivamente hasta que en la pequea zona de grano superfino

se desprendi el conjunto (ver figuras 1.12 y 1.13).

Figura 1.12. Figura 1.13.

En sntesis la rotura es de fatiga de corrosin iniciada por flexin y terminada

por torsin y se inici por irregularidades y ralladuras causadas durante el

montaje de la volante y, mayormente por la corrosin superficial (un mal

cuidado o una mala conservacin). No hay problemas de material ni en el

ncleo, ni en la superficie.

Los problemas de agrietamiento previo del extremo del eje generaron

irregularidades de funcionamiento del motor, ya que en ese extremo se

encuentra el generador: una irregularidad de flujo magntico se manifiesta en

15

irregularidades del sistema de carga y del encendido y se pudo haber

detectado de haber desmontado la volante a tiempo.

Figura 1.14. Figura 1.15.

El factor de concentrador de esfuerzo en la zona corroda fue mucho mayor

que el del chavetero y esto es mucho decir, por que la falla, de iniciarse en un

cigeal, deba iniciarse all o en el hombro, antes que en la superficie lisa,

pero se reitera que estaba mal cuidada, mal tratada.

Diagnstico de Eje de una Inyectora de Plstico

El eje gua y apoyo de las placas de la inyectora presenta evidencias de haber

fallado por fatiga en flexin. El eje est diseado para trabajar slo en traccin,

bajo ciclo pulsante. Sin embargo, tolerancias en el sistema de regulacin de la

posicin de la placa de apoyo originaron que sta se atravesara y se sometiera

a flexin, lo que combinado con una pequea falla superficial en la rosca del

tornillo, con tratamiento superficial evidente, termin originando la rotura.

Figura 1.16. Imperfecto en el dimetro

interno rosca, en el que se origina el

inicio de la falla por fatiga. Se observan

las maclas de una falla progresiva de

fatiga con carga de flexin. Un

desvanecimiento dctil ocurrido con

pocos ciclos.

16

Figura 1.17. Zona de inicio de la rotura.

Una imperfeccin o pequea grieta, no

es claro que la puedo haberla causado

fue extendindose en la periferia.

Figura 1.18. Dos zonas en

la rotura por fatiga: la zona

izquierda evidencia las

maclas, al tiempo que la

zona derecha tiene la

apariencia rugosa y abrupta

de la rotura frgil. El grano

es bastante fino, propio de

los materiales para ejes que

eventualmente pueden

soportar cargas de impacto.

Figura 1.19. ltima zona de

resistencia. Se puede ver la zona

final de rotura, en la que el

material contina desprendindose

de manera profunda, soportndose

por los hilos de la rosca, en los

cuales termina cizallndose.

17

Figura 1.20.

Debilitamiento en el

entorno de la rosca

(presencia de escamas).

Iniciada la reduccin del

rea, las inmediaciones

del dimetro interno son

ms sensibles a la fatiga,

por tener un tratamiento

para darle resistencia a

la abrasin.

1.3. CLCULO POR CARGAS DE IMPACTO

Una cargas se considera que es de impacto cuando el tiempo que tarda la

respuesta en alcanzar su mximo valor es menor que el ms bajo perodo

natural de vibracin del cuerpo incidido. Si el impacto es ocasionado

repetidamente, puede adicionalmente causarse un debilitamiento por fatiga

con impacto. Si la velocidad de aplicacin de una carga variable aumenta, la

frecuencia de la carga aplicada llegar a ser mayor que la frecuencia de

respuesta, y en este caso el fenmeno corresponde a la definicin de carga por

impacto [4].

La aplicacin de la mayora de las cargas sobre las piezas no se produce bajo la

consideracin de carga esttica. En el arranque de cualquier mquina, salvo

que se implementen dispositivos especiales, la carga aplicada (y la potencia

demandada) es mayor que la nominal; entre los dientes de los engranajes, al

iniciarse la transmisin de potencia, existe una holgura (si son muchos los

engranajes en serie engranados existen muchas holguras); en todas las

articulaciones de los mecanismos existen holguras. En la medida en que a un

dispositivo con holgura se le aplique una carga en un tiempo muy pequeo,

habr implicaciones dinmicas cercanas a las de impacto. Por el principio de la

transmisibilidad, si en una caja de velocidades, por ejemplo, el momento torsor

de entrada tiene caractersticas de impacto, las cargas radiales y axiales, y los

momentos flectores sobre los ejes, lo mismo que las reacciones en los apoyos

tendrn caractersticas de impacto tambin.

1.3.1.CLCULO POR IMPACTO DURANTE LA APLICACIN DE UNA CARGA

AXIAL

Para evaluar la influencia de la accin dinmica de la carga sobre la

deformacin o tensin se usa el coeficiente dinmico:

18

est

d

d

k

(1.29) siendo

est

la deformacin del elemento elstico durante la aplicacin

esttica de la carga Q y

d

la deformacin durante la aplicacin de impacto de

la carga.

Figura 1.21. Representacin

esquemtica para el clculo del

impacto por carga axial [3].

La relacin entre los esfuerzos dinmicos y estticos se expresa as, mediante

el coeficiente dinmico:

F

Q

k k

d est d d

(1.30)

La relacin entre los esfuerzos y las deformaciones se mantiene igual tanto

para la carga esttica Pest como para la dinmica Pd:

c

P

c

P

d

d

est

est

siendo

l

EF

c la rigidez de la barra.

El cambio en la energa potencial de un peso T al caer desde una altura H y

recorrer el trayecto H + d ser:

) H ( Q T

d

+

(1.31)

La energa potencial de deformacin de la barra, acumulada durante el

impacto:

2

c

P

2

1

U

e

d

d d d

(1.32)

Considerando el principio de conservacin de la energa:

T = Ud

19

) H ( Q

2

c

d

2

d

+

(1.33)

considerando que est = Q/c:

0 H 2 2

est d est

2

d

De aqu, la deformacin dinmica:

estH

2

est est d

2 + t

(1.34)

La expresin anterior se puede presentar en la forma:

,

_

+ +

est

est d

H 2

1 1

Por consiguiente el coeficiente dinmico de acuerdo con (1.30) es:

est

d

H 2

1 1 k

+ +

(1.35)

como H = v

2

/2g (v es la velocidad del peso cado al inicio del impacto), entonces:

est g

v

1 1 k

2

d

+ +

(1.36)

puesto que

est

o

est

U

T H 2

, siendo To = QH = Qv

2

/2g la energa cintica del peso cado

en el momento del impacto y Uest=Qest/2 la energa potencial de deformacin de

la barra durante la aplicacin esttica de la carga Q, el coeficiente dinmico se

expresa:

est

o

d

U

T

1 1 k + +

(1.37)

cuando H = 0, Kd = 2. puesto que por regla general H >> est, entonces:

est

o

est

2

est

d

U

T

1

v

1

H 2

1 k + + +

(1.38)

20

Esfuerzo dinmico durante el impacto:

IF

QHE 2

F

Q H 2

1 1 k

est

est est d d

+

,

_

+ +

(1.39)

La carga dinmica durante el impacto:

,

_

+ +

est

est d d d

H 2

1 1 Q F k F P

(1.40)

1.3.2.ESFUERZO DURANTE EL IMPACTO TORSIONAL

Dado el caso de cada de un peso Q sobre una manivela empotrada en un

rbol, el esfuerzo de cizalladura mximo en el rbol se determina, de manera

general, por la expresin :

mx max

est d d

k

(1.41)

donde

est

d

H 2

1 1 k

+ +

(1.

42)

Figura 1.22. Representacin esquemtica de

elementos cargados a impacto torsional [3].

p p

tor

est

p

2

p

tor

est

W

QR

W

M

;

GI

l QR

R

GI

l M

R

mx

H es la altura de cada del peso; Q es el peso de la carga que cae; R es el radio

de la manivela; l es la longitud del rbol; Ip, Wp son el momento de inercia polar

y el mdulo polar de la seccin, respectivamente.

La energa cintica:

To = Ud

(1.43)

Ud es la energa potencial de deformacin del rbol durante la torsin de

impacto.

Teniendo en cuenta que

21

p

2

d . tor

d d . tor d

GI 2

l M

M

2

1

U

(1.44)

y, considerando que

p

d . tor

d

W

M

max

max max

d

3

p d d . tor

16

d

W M

se puede escribir que

G 2

lF

2 GI 16

l d

U

2

max d

p

2

6 2 2

max d

d

(1.45)

Sustituyendo (1.45) en (1.43) y despejando el esfuerzo dinmico mximo:

lF

G T

2

o

max d

(1.46)

1.3.3.CLCULO POR IMPACTO DURANTE LA FLEXIN

Por analoga con los casos anteriores, los esfuerzos dinmicos mximos

durante la flexin de impacto:

max est d max d

k

siendo

est

d

f

H 2

1 k +

el coeficiente dinmico.

Figura 1.23. Representacin

esquemtica de una viga sometida a

impacto de flexin [3].

fest es la flecha esttica en el lugar del impacto que depende del esquema de

solicitacin y las condiciones de apoyo.

En el caso de impacto en la mitad de la viga con rigidez a la flexin de la

seccin EI se tendr:

W 4

Ql

W

M

,

EI 48

Ql

f

max est

3

est

Y los esfuerzos dinmicos mximos en este caso sern:

22

1

1

]

1

+ +

3 2

o

max est d max d

l Q

EI T 96

1 1

W 4

Ql

k

designando QH = To, entonces:

,

_

+ +

3 2

o

max d

l Q

EI T 96

1 1

W 4

Ql

(1.47)

La condicin de resistencia:

[ ]

[ ]

d

f

d

d

3 2

o

max d

n

,

l Q

EI T 96

1 1

W 4

Q

,

_

+ +

(1.48)

Donde nd es el coeficiente de seguridad contando con la carga dinmica;

f

es

el lmite de fluencia del material de la viga; la energa cintica del peso es

Qv1

2

/2g.

1.4. COLUMNAS PARA CARGAS CENTRADAS

Cuando un elemento es sometido a una carga de compresin, dependiendo de

su forma, dimensiones y material, puede perder su estabilidad de forma, sin

que necesariamente pierda su resistencia. Este tipo de fenmeno puede hacer

que los mecanismos pierdan su funcionalidad. La varilla de accionamiento de

un embrague multidisco, los mbolos buzos de las bombas y las agujas de los

inyectores, las bielas en los motores y compresores, los varillajes de los

mecanismos de accionamiento deben prever en su diseo este fenmeno. El

clculo a la estabilidad o el pandeo en los elementos estructurales, en las

construcciones civiles es un clculo obligatorio de diseo. En el diseo de

elementos de mquinas, el clculo al pandeo de los elementos, usualmente, es

un clculo de comprobacin.

A la prdida de forma se someten los elementos con cierto grado de esbeltez,

entendiendo por esbeltez la relacin de la longitud efectiva de pandeo, Le,

sobre el radio de giro de la seccin, k. Como el radio de giro es la relacin entre

el momento de inercia I y el rea, A de la seccin, los clculos consideran,

inicialmente, el menor de los momentos de inercia. De haber pandeo en un

elemento o prdida de estabilidad, sta se producir, con mayor probabilidad,

en torno al eje con respecto al cual la seccin posee menos inercia (sin

embargo, se han observado bielas en motores de combustin, con seccin en I,

en las cuales el pandeo se ha producido en torno a los dos ejes).

Los clculos de los elementos esbeltos sometidos a compresin o clculos de

columnas centradas estn orientados a verificar que la carga aplicada sobre el

23

elemento est por debajo de la carga crtica, Fc, que produce el pandeo de

ste, segn el material de que l est hecho.

Para los clculos de la carga crtica de las denominadas columnas largas, sin

rozamiento en los extremos, se emplea la frmula de Euler, la cual tiene la

forma:

2

e

2

c

k

L

A E

F

,

_

,

(1.49)

donde Fc es la carga concntrica axial, llamada carga crtica, que origina que la

columna est en el punto de iniciacin del pandeo y E es el mdulo de

elasticidad del material de que est hecha la columna.

Figura 1.24. Esquema de clculo de

una columna con carga centrada.

En la expresin de Euler no se

incluye la caracterstica de

resistencia del material y dara la

impresin que cualquier carga

que no supere la crtica puede ser

soportada por la columna, as el

esfuerzo generado de compresin

supere el lmite de fluencia. Por

esto la frmula de Euler es vlida

slo por encima de cierto valor de

esbeltez, Le/k. Para estar seguros

de que no hay peligro de prdida

de elasticidad, o de rotura de la

piezas, la carga real F sobre una

columna debe ser menor que Fc,

es decir, el coeficiente de

seguridad o el coeficiente de

clculo N debe ser aplicado ahora a la carga F:

F

F

N

c

(1.50)

Para una seccin transversal y una longitud determinada, la capacidad de

carga, Fc de una columna depende slo del mdulo de elasticidad E. Como los

valores del mdulo de elasticidad, E para todos los aceros es muy cercano, el

cambio de un acero de baja resistencia por otro de mayor resistencia no

genera mayor incremento de la carga critica que puede soportar la columna.

1.4.1. LONGITUD EFECTIVA O LIBRE

24

La forma de aseguramiento de la columna determina la forma de pandeo

principal. Los esquemas simples de aseguramiento de las columnas se ilustran

en la figura 1.25. La ecuacin de Euler se aplica a una columna con extremos

empotrados de manera arbitraria, tomando la longitud de pandeo igual a la

distancia entre las secciones libres de momento flector; a esta longitud se le

denomina longitud libre o efectiva Le.

Considerando el coeficiente de seguridad de seguridad, N, la ecuacin de Euler

toma la forma:

2

e

2

c

k

L

A E

F N F

,

_

2

e

2

2

e

2

L N

I E

k

L

N

A E

F

,

_

(1.51)

Para columnas estructurales, calculadas por la frmula de Euler, el coeficiente

de seguridad tiene un valor cercano a N = 3,5.

a) b) c) d)

Figura 1.25. Formas de deformacin de las columnas, para diferentes formas

de empotramiento.

Segn el tipo de apoyos en los extremos, la columna aguantar una mayor

carga si los apoyos son de tipo empotramiento (figura 1.25,b), con Le = L/2, y la

columna con un extremo libre ser a la que se le podr aplicar la menor carga

(figura 1.25,d), con Le = 2L.

1.4.2. COLUMNAS CORTAS

Por debajo de cierto valor de esbeltez, Le/k, para cada material, la frmula de

Euler queda limitada por la resistencia de fluencia: por debajo de cierto valor la

prdida de la funcionalidad puede ser debida a una prdida de elasticidad y,

para prevenir esto durante el diseo, se debe calcular la carga de compresin

que no produce el pandeo y que adems garantiza la conservacin de las

deformaciones de compresin dentro de la zona de elasticidad del material. Se

utiliza en este caso la ecuacin o criterio de Johnson, la cual establece el valor

de la carga crtica como:

25

1

1

1

1

]

1

,

_

E 4

k

L

1 A F

2

2

e

y

y c

1

1

1

1

]

1

,

_

E 4

k

L

1

A

F

2

2

e

y

e

,

(1.52)

El coeficiente de seguridad con la frmula de Johnson en consideracin se

expresa tambin como la relacin de los esfuerzos N = Fc/F = y/e; siendo F/A el

esfuerzo real nominal.

Las constantes en la ecuacin de Johnson son tales que la curva es tangente a

la curva de Euler y siempre en Fc/A = y/2.

En el clculo de las columnas se utilizan otras frmulas, diferentes a las de

Euler y Johnson, como la frmula de la secante, la cual considera cierto valor

de excentricidad, e, en la aplicacin de la carga. La forma de la funcin de

Euler es una hiprbola, la forma de la funcin de Johnson es una parbola

invertida, con vrtice en el lmite de fluencia. Se emplean tambin frmulas

lineales, como las empleadas en las edificaciones urbanas y las para columnas

fabricadas de fundicin de hierro.

1.4.3. PUNTO DE TRANSICIN ENTRE COLUMNAS LARGAS E

INTERMEDIAS

El punto de tangencia de las funciones expresadas por las frmulas de Johnson

y Euler corresponde, para cada material, a un valor de Le/k determinado, que

marca los lmites de aplicacin de las dos teoras, denominado valor de

transicin entre las columnas cortas y las columnas largas. Este valor se halla

igualando las derivadas con respecto a Le/k de las dos funciones:

[d(F/A)/d(Le/k)]E=[d(F/A)/d(Le/k)]J .

Igualando los valores de Fc/A, se obtiene el valor de transicin de Le/k.

En general, se emplea la frmula de Johnson cuando Le/k es menor que el valor

correspondiente al punto de tangencia; se usa la frmula de Euler cuando Le/k

es mayor que dicho punto. La frmula de Johnson es la que, en general, se

emplea ms para el clculo de elementos de mquinas; la frmula de Euler es

ms empleada en elementos de construccin y estructuras metlicas.

En el clculo de resistencia, el rea de la seccin de una columna se podr

tantear como A = F/e, (e = y/N), utilizando para el esfuerzo equivalente,

e

, la

expresin de Euler (frmula 1.54) o la expresin de Johnson (frmula 1.53).

26

Por Johnson,

A

F

E 4

k

L

1

1

A

F

2

2

e

y

e

1

1

1

1

1

1

1

]

1

,

_

(1.53)

Por Euler,

A

F

E

k

L

A

F

2

2

e

y

e

1

1

1

1

]

1

,

_

(1.54)

Los esfuerzos equivalentes encontrados por las expresiones (1.53) y (1.54) se

suman, donde se est aplicando tambin flexin, a los esfuerzos normales

generados por sta.

1.5. ESFUERZOS DE CONTACTO

Los esfuerzos y deformaciones que surgen durante la presin mutua de dos

cuerpos contiguos se denominan de contacto. El material en el lugar de

contacto, sin poder deformarse libremente, se halla en estado de esfuerzos

volumtrico (figura 1.26). Los esfuerzos de contacto tienen un carcter

puramente local y disminuyen muy rpidamente a medida que se alejan del

lugar de contacto. Hay que presentar especial atencin a los esfuerzos de

contacto durante el clculo a la resistencia de tales piezas como son los

rodamientos de bolas y rodillos, las ruedas dentadas, las ruedas de vagones

ferroviarios, rieles, etc.

Figura 1.26. Esquema

representativo para el clculo de

los esfuerzos de contacto en

elementos contiguos [3].

1.5.1. COMPRESIN DE ESFERAS

El radio en la zona circular a que se forma en el lugar de contacto durante la

presin mutua con la fuerza P de dos esferas de radios R1 y R2 y mdulos de

elasticidad E1 y E2, respectivamente, se determina mediante la frmula:

3

2 1

2 1

R

1

R

1

E

1

E

1

P 88 , 0 a

+

+

(1.55)

27

Los esfuerzos normales (de compresin) estn distribuidos en la zona de

contacto por una semiesfera. El esfuerzo mximo, que tiene lugar en el centro

de la zona de contacto, puede determinarse por la frmula:

( )

( )

3

2

2

2

1

2

2 1

2

2 1

2

2

2

1

2

max 3

R R

R R

E E

E E

P 4 388 , 0

a

P

5 , 1

+

+

(1.56)

Los dems esfuerzos principales en el centro de la zona son iguales a:

max 2 1

8 , 0

Gracias al estado de esfuerzos volumtrico del material en el centro de la zona

de contacto, cuando los tres esfuerzos de compresin son prcticamente

iguales, el material de ese punto puede resistir, sin que aparezcan

deformaciones permanentes, unas presiones bastante grandes que son, por

ejemplo, de acuerdo con la teora del esfuerzo cortante mximo, iguales a

y max

5

. Para el acero que tiene

y

1000 MPa,

max

alcanza 5000

MPa.

El punto ms peligroso en la zona de contacto est situado sobre el eje z a una

profundidad igual a la mitad del radio de la zona de contacto,

aproximadamente. Los esfuerzos principales en este punto son iguales a:

max 3 max 2 1

8 , 0 ; 18 , 0

(1.57)

Determinndose

max

por la expresin (1.56).

El esfuerzo cortante mximo en el punto peligroso es:

max

3 1

max

31 , 0

2

(1.58)

1.5.2. COMPRESIN DE CILINDROS

Durante la compresin mutua por una carga distribuida uniformemente q de

dos cilindros que se tocan con las generatrices paralelas, el ancho de la zona

de contacto rectangular se determina mediante la expresin:

2 1

2 1

R

1

R

1

E

1

E

1

q 15 , 2 b

+

+

(1.59)

28

El esfuerzo mximo que acta en los puntos del eje de la zona de contacto se

haya por la expresin:

2 1

2 1

2 1

2 1

max

R R

R R

E E

E E

q 2 418 , 0

b

q

27 , 1

+

+

(1.60)

El punto peligroso en la zona de contacto se encuentra sobre el eje z a una

profundidad igual a 0,4b. Los esfuerzos principales en este punto tienen los

siguientes valores:

. 780 , 0

; 288 , 0

; 180 , 0

max 3

max 2

max 1

(1.61)

El esfuerzo cortante mximo en el punto peligroso es:

max max

3 , 0

(1.62)

Cambiando en la frmula 1.60 el signo de R2 por el inverso se obtiene el

esfuerzo en el caso de que la presin del cilindro sea sobre una superficie

cilndrica cncava:

2 1

1 2

2 1

2 1

max

R R

R R

E E

E E

q 2 418 , 0

+

(1.63)

Durante la presin mutua del cilindro de radio R1 = R y el plano, tomando en

(1.60) R2 = , se tendr:

2 1

2 1

max

E E

E E

R

q 2

418 , 0

+

(1.64)

Las anteriores frmulas fueron obtenidas para el coeficiente de Poisson =

0,3. Sin embargo, en los clculos prcticos son tambin vlidas para otros

valores de .

Ejercicio. Analizar las cargas y definir los criterios de clculo de los elementos

componentes del mecanismo de conmutacin de cambios de una caja de

velocidades, mostrado en la figura 1.27.

29

Figura 1.27. Mecanismo de conmutacin de cambios de una caja de

velocidades.

BIBLIOGRAFA.

[1

]

STEPIN, P. A. Resistencia de Materiales. Escuela Superior, sexta edicin.

Mosc,

1979.

[2

]

TIMOSHENKO, S. Resistencia de Materiales. Espasa-Calpe, S. A. Madrid,

1978.

[3

]

PISARENKO, G. S. y otros. Manual de Resistencia de Materiales. Mir. Mosc,

1989.

[4

]

FAIRES, V. M. Diseo de Elementos de Mquinas, Limusa, Mxico: 1995.

[5

]

CAZAUD, R. La Fatiga de los Materiales. Aguilar. Madrid, 1957.

[6

]

HALL, A. S. y otros. Diseo de Mquinas, serie Schaum. McGraw-Hill.

Mxico, 1987.

30

31

32

S-ar putea să vă placă și

- Fallas AceroDocument33 paginiFallas AceroGustavo Adolfo100% (1)

- Primer Parcial Estadistica DescriptivaDocument3 paginiPrimer Parcial Estadistica DescriptivaCarlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Cap 5Document15 paginiCap 5Carlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Pedagogía Definición, Métodos y ModelosDocument16 paginiPedagogía Definición, Métodos y ModelosCarlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Tutor de LubricaciónDocument619 paginiTutor de LubricaciónCarlos Andrés Otálvaro Ramirez100% (7)

- Clasificación y Tipos de MotoresDocument5 paginiClasificación y Tipos de MotoresCarlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Instrumentos de MedicionDocument3 paginiInstrumentos de MedicionCarlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Sistema de SuspensionDocument12 paginiSistema de SuspensionCarlos Andrés Otálvaro RamirezÎncă nu există evaluări

- Tarot XX Le Jugement (El Juicio)Document9 paginiTarot XX Le Jugement (El Juicio)Juan CarlosÎncă nu există evaluări

- Prueba de Física Séptimo RepeticiónDocument3 paginiPrueba de Física Séptimo RepeticiónholaÎncă nu există evaluări

- Libro Decodificable 3Document22 paginiLibro Decodificable 3vicentaHuaÎncă nu există evaluări

- Analisis de Impacto Ambiental Con e TerrenoDocument9 paginiAnalisis de Impacto Ambiental Con e TerrenoYoselyn LiñanÎncă nu există evaluări

- CALCULOS de TolvaDocument6 paginiCALCULOS de TolvapaulÎncă nu există evaluări

- Resumen Analisis Sensorial - DiazDocument2 paginiResumen Analisis Sensorial - DiazAbigail Diaz RaymundoÎncă nu există evaluări

- Consigna y Rúbrica de Trabajo Monográfico y Exposición (Grupo)Document2 paginiConsigna y Rúbrica de Trabajo Monográfico y Exposición (Grupo)Cesar ChuctayaÎncă nu există evaluări

- Investigación Aplicada - 2020 - IDocument16 paginiInvestigación Aplicada - 2020 - ILenin Barrantes LlanosÎncă nu există evaluări

- Resumen Ud2 RMDocument5 paginiResumen Ud2 RMDaniela González PérezÎncă nu există evaluări

- Configuración Paso A Paso Buzón de Voz en ElastixDocument3 paginiConfiguración Paso A Paso Buzón de Voz en ElastixGabriel FuentesÎncă nu există evaluări

- Resumen Termodinamica FundamentalDocument3 paginiResumen Termodinamica FundamentalMarco Antonio Alonso DelgadilloÎncă nu există evaluări

- Prueba de Independencia y HomogeneidadDocument10 paginiPrueba de Independencia y HomogeneidadLotty MazaneÎncă nu există evaluări

- ACTIVIDAD 1 Diseño de La Estructura OrganizacionalDocument15 paginiACTIVIDAD 1 Diseño de La Estructura Organizacionalyolanda viridiana rojas graciaÎncă nu există evaluări

- Medida de Radiación Tarea 3Document25 paginiMedida de Radiación Tarea 3jeisson benavidesÎncă nu există evaluări

- Ensayo de Paco YunqueDocument4 paginiEnsayo de Paco YunqueANTONELLA BELEN RAMOS JARAÎncă nu există evaluări

- Segundo Material de Derecho RomanoDocument34 paginiSegundo Material de Derecho RomanoHeidy AjuchanÎncă nu există evaluări

- Trabajo Definitivo de EspeciesDocument17 paginiTrabajo Definitivo de EspeciesAndres Eduardo Escalona MonteroÎncă nu există evaluări

- Guia 14. Enecuaciones RacionalesDocument4 paginiGuia 14. Enecuaciones RacionalesAugusto Arturo Querales AmayaÎncă nu există evaluări

- Powerflex RV KDocument1 paginăPowerflex RV KPablo Hidalgo ValenzuelaÎncă nu există evaluări

- Actividad 2 Legislacion ComercialDocument5 paginiActividad 2 Legislacion ComercialDiana LoaizaÎncă nu există evaluări

- Taller CostosxprocesoDocument126 paginiTaller CostosxprocesoJR SantosÎncă nu există evaluări

- FOLIVORADocument6 paginiFOLIVORAViviana ZapateiroÎncă nu există evaluări

- Prueba Síntesis SemestralDocument4 paginiPrueba Síntesis SemestralNoni05Încă nu există evaluări

- Cap IVDocument18 paginiCap IVlondonpark147Încă nu există evaluări

- Discontinuidades en El MRDocument16 paginiDiscontinuidades en El MREmmanuel García MunguíaÎncă nu există evaluări

- Prosp. Gotabiotic F Susp 2Document1 paginăProsp. Gotabiotic F Susp 2chicotonyxdÎncă nu există evaluări

- Mandos MediosDocument7 paginiMandos MediosGY HERNANDEZÎncă nu există evaluări

- SdfsaedfDocument7 paginiSdfsaedfisabelÎncă nu există evaluări

- Friccion y RozamientoDocument5 paginiFriccion y RozamientoLizandro Tapia MejiaÎncă nu există evaluări