Documente Academic

Documente Profesional

Documente Cultură

Soldadura Por Arco Eléctrico Con Alambre Solido y Gas Gmaw

Încărcat de

Leidy Laura OliveroTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Soldadura Por Arco Eléctrico Con Alambre Solido y Gas Gmaw

Încărcat de

Leidy Laura OliveroDrepturi de autor:

Formate disponibile

SOLDADURA POR ARCO ELCTRICO CON ALAMBRE SOLIDO Y GAS, GMAW- MIG/MAG

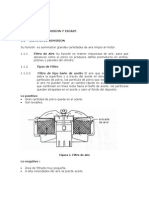

Es una tcnica para el soldeo de dos o ms metales mediante fusin de calor, producida por un arco que se establece entre el extremo del alambre aportado continuamente y la pieza a soldar. La proteccin se obtiene de los gases suministrados con el metal de aporte, en el cual estos gases protegen el arco, el bao y el material de aporte contra el peligroso acceso de gases contaminantes de la atmosfera. Segn el gas, se diferencia entre la soldadura MIG (Metal Inert Gas) si utiliza gas inerte, como los son el helio (He), argn (Ar), o la combinacin de los dos (Ar+ He), en el cual este no reacciona con el metal; o la soldadura MAG (Metal Active Gas) donde se utiliza gas activo, siendo estos gases activos mezclase dixido de carbono (CO2), en donde este si reacciona con el metal. Los gases inertes son utilizados en la soldadura de aleaciones metlicas no ferrosas, metales aleados cuyo principal constituyente no es el hierro. Las mezclas de gases inertes con gases activos se utilizan con aceros aleados. Los gases activos son utilizados en aceros al carbono. En la soldadura MIG, los gases inertes tienen sus ventajas en la soldabilidad, ya que estos como no reaccionan con el metal es ms estable, la soldadura tiene una menor penetracin, mejor acabado, no causan deformaciones en las piezas delgadas, y es especial para el trabajo en piezas delicadas. La soldadura MAG, con los gases activos hay mayor penetracin en la soldadura, aumenta la resistencia al impacto, corrosin y temperatura, pero por la naturaleza del CO2, el cordn de soldadura es abultado y genera mayor salpicadura, por lo que la mezcla de CO2 con Argn o Helio mejoran las caractersticas de la soldadura, como la apariencia del cordn, y la calidad de los acabados. INFLUENCIA DE LOS PARAMETROS DE SOLDABILIDAD EN EL PROCESO DE SOLDADURA GMAW/MIG-MAG. Existen variables que afectan en un grado mayor o menor el proceso de soldabilidad, que pueden ser independientes o dependientes del soldador. Entre esas se encuentran: PARMETROS ELECTRICOS: Corriente o velocidad de alambre, Tensin, Inductancia. PARMETROS OPERATIVOS: Velocidad de soldadura, Inclinacin de la torcha, Salida o extensin libre del alambre. Estas variables influyen en el ancho del cordn, penetracin, sobreespesor y tamao del cordn. Corriente de soldadura o velocidad de alimentacin de alambre. La intensidad est relacionada con la velocidad de alimentacin de alambre, ya que cuanto mayor es la velocidad de alimentacin, mayor es la intensidad. A mayor velocidad de alambre mayor es el ancho del cordn, mayor es el sobreespesor, mayor es el tamao del cordn, y mayor es la penetracin. Tensin del arco. El voltaje, es decir la tensin que ejerce la energa sobre el electrodo y la pieza, resulta importante en el proceso de soldadura GMAW: a mayor voltaje, mayor penetracin en el soldeo. El voltaje constante mantiene la estabilidad del arco elctrico,

Al aumentar el voltaje aumenta el ancho del cordn, disminuye el sobreespesor, disminuye la penetracin y disminuye el tamao del cordn. Velocidad de soldadura. Si se tienen todos los parmetros constantes, entre menor sea la velocidad de soldeo, mayor ser la penetracin. Es necesario tener en cuenta que una pistola se puede sobrecalentar si se suelda con alta intensidad y baja velocidad de soldeo. Una velocidad de soldeo alta genera una soldadura de baja calidad. Al aumentar la velocidad de soldadura, disminuye el ancho del cordn, disminuye la penetracin, el tamao del cordn y el sobreeespesor. Inclinacin de la torcha. Al inclinar la torcha por cualquiera de los dos procesos, ya sea por arrastre o por empuje, se debilita la proteccin del gas El aumento de la inclinacin de la torcha por empuje, aumenta el ancho del cordn, disminuye el sobreespesor , disminuye la penetracin y disminuye el tamao del cordn. El aumento de inclinacin de la torcha por arrastre, disminuye el ancho del cordn, aumenta el sobreespesor, aumenta la penetracin. Extensin libre del alambre. Es la distancia desde el tubo de contacto hasta el extremo del alambre, relacionndose con la distancia entre el tubo para soldar y la pieza. Es de gran importancia para la proteccin del bao de fusin. Cuando aumenta la extensin libre del alambre, se generan una serie de inconvenientes que perjudican la soldadura, ya que la penetracin se hace ms dbil y aumenta la cantidad de proyecciones, debilitando la salida del gas de proteccin y produciendo porosidad y contaminacin en el proceso. Al aumentar la extensin de alambre, se aumenta el ancho del cordn, se aumenta el sobreeespesor, disminuye la penetracin y aumenta el tamao del cordn de soldadura. La polaridad. En este tipo de soldadura GMAW/ MIG-MAG, se utiliza polaridad positiva, es decir, la pieza al negativo y el alambre al positivo. La polaridad inversa (CCEP) le genera al proceso una buena transferencia de metal de aportacin, pocas proyecciones, un cordn de soldadura de buenas caractersticas y mayor penetracin. Para diferentes tipos de material a soldar hay existen parmetros de soldeo recomendados: Para aceros de baja aleacin y aceros al carbono: Se utiliza alambre CARBOFIL PS6-GC, polaridad de corriente continua electrodo al negativo, gas protector 100%CO2, o mezcla Ar + CO2 (80%/20%, 75%/25%). Para cada posicin y dimetro hay un amperaje y voltaje especifico. Su contenido de Silicio y Manganeso ofrece propiedades desoxidantes. Proceso MAG. Se utiliza alambre CARBOFIL PS80-D2, polaridad corriente continua electrodo al positivo, gas protector 100%CO2, o mezcla Ar + CO2 (80%/20%, 75%/25%). Proporciona un depsito de soldadura de gran calidad. Libre de escoria y porosidad escasa. CARBOFIL NiMoCr, altas aplicaciones mecnicas aun en bajas temperaturas. Polaridad corriente continua electrodo al positivo, gas protector 100%CO2, o mezcla Ar + CO2 (80%/20%, 75%/25%).

Acero Inoxidable. MIGFIL 199, aumenta la resistencia a la corrosin. Corriente contina electrodo al positivo. Gas protector 98% Ar+ 2% CO2. MIGFIL 2010Mo, no permite que se forme corrosin intragranular aun a temperaturas de 350C. Corriente contina electrodo al positivo. Gas protector 98% Ar+ 2% CO2. INOXFIL PS 134. Corriente contina electrodo al positivo. Gas protector 98% Ar+ 2% CO2. Resistencia a la cavitacin, agua, vapor y aire marino. Soldadura de alta calidad. Aleaciones y Aluminio. MIGFIL SERIE 400. Soldadura MIG. Corriente contina electrodo al positivo. Gas protector 100% Ar. Cobre y Aleaciones. Resistente a la corrosin y al agua de mar. Presenta buenas propiedades ante el desgaste, friccin metal-metal. Corriente contina electrodo al positivo. Gas protector 100% Ar.

La soldadura GMAW tiene muchas ventajas, ya que es el proceso ms limpio de toda la industria, no produce escoria ya que el polvillo es muy fcil de retirar, genera menos salpicaduras, resiste mayores tensiones, mayor velocidad de soldadura ya que se realiza mediante un alambre continuo permitiendo que no haya interrupciones en el proceso, aumentando la productividad, tiene acceso fcil a puntos difciles en diferentes posiciones, permite reducir el espesor del cordn, se obtienen uniones resistentes a la corrosin, se puede trabajar en diferentes posiciones. Pero tambin tiene sus desventajas, ya que es un proceso que no se puede trabajar al aire libre ya que afectan la proteccin gaseosa, es costoso y los equipos no son porttiles.

S-ar putea să vă placă și

- SIMBOLOGIA DE SOLDADURA EN EL PROCESO GMAW Y FCAW - (Luis Mercado) PDFDocument10 paginiSIMBOLOGIA DE SOLDADURA EN EL PROCESO GMAW Y FCAW - (Luis Mercado) PDFleidy canoÎncă nu există evaluări

- Práctica 06 Teclado Matricial y Pantalla LCDDocument8 paginiPráctica 06 Teclado Matricial y Pantalla LCDJoel AlconÎncă nu există evaluări

- Enclavamientos PLCDocument13 paginiEnclavamientos PLCRonny Tony0% (1)

- Codigos SemiconductoresDocument3 paginiCodigos SemiconductoresarielfoxtoolsÎncă nu există evaluări

- Transistor de Unión BipolarDocument9 paginiTransistor de Unión BipolarpastorasabiaÎncă nu există evaluări

- Cordon de SoldaduraDocument11 paginiCordon de SoldaduraAlexis QuilliganaÎncă nu există evaluări

- Dimmer Diac y TriacDocument4 paginiDimmer Diac y TriacArias D. CristianÎncă nu există evaluări

- Taladro de ColumnaDocument15 paginiTaladro de ColumnaPedro A GurrolaÎncă nu există evaluări

- Selección de piezas por material con PLCDocument8 paginiSelección de piezas por material con PLCFernando SánchezÎncă nu există evaluări

- Instalación Eléctrica Semivisible Con Tubos de PVCDocument23 paginiInstalación Eléctrica Semivisible Con Tubos de PVCLuis Alberto Cueva AvilaÎncă nu există evaluări

- Patrones y calibres para medición de longitudesDocument4 paginiPatrones y calibres para medición de longitudesMatheo Moreno100% (1)

- Reporte de Practica (Placa) PDFDocument17 paginiReporte de Practica (Placa) PDFAlba G3Încă nu există evaluări

- Medidas de CajetinDocument1 paginăMedidas de CajetinEnrique Gonzales ChumbimuniÎncă nu există evaluări

- Introducción a los microcontroladores PIC: familias, clasificación y arquitecturaDocument18 paginiIntroducción a los microcontroladores PIC: familias, clasificación y arquitecturaMiltonÎncă nu există evaluări

- Práctica Torno ConvencionalDocument3 paginiPráctica Torno ConvencionalJames MachadoÎncă nu există evaluări

- Control de Velocidad PWM Motor AC ..1Document19 paginiControl de Velocidad PWM Motor AC ..1Lucia VidalÎncă nu există evaluări

- Modulo 2 Submodulo 3 Suelda Piezas Metálicas No Ferrosas.Document18 paginiModulo 2 Submodulo 3 Suelda Piezas Metálicas No Ferrosas.Jose Raul Reyes DominguezÎncă nu există evaluări

- MinharmotrisDocument45 paginiMinharmotrisDario MondragonÎncă nu există evaluări

- 0-TAREA CORTE No.2-MANDO Y CONTROL-sep-2020Document15 pagini0-TAREA CORTE No.2-MANDO Y CONTROL-sep-2020DEIMER RODRIGUEZ BALLESTAÎncă nu există evaluări

- Controlador Pid para Una BalanzaDocument5 paginiControlador Pid para Una BalanzaKevin GuerreroÎncă nu există evaluări

- Partes y funciones fresadoraDocument9 paginiPartes y funciones fresadoraJhon CastroÎncă nu există evaluări

- Contactores, relés y protección de motoresDocument11 paginiContactores, relés y protección de motoresminuriÎncă nu există evaluări

- Luz Nocturna AutomaticaDocument6 paginiLuz Nocturna Automaticacarlosgabriel19710% (1)

- Tacometro DigitalDocument14 paginiTacometro DigitaldardozÎncă nu există evaluări

- Tipos de SoldaduraDocument22 paginiTipos de SoldaduraBryan NoriegaÎncă nu există evaluări

- Exercicis de TallDocument11 paginiExercicis de TallTrebla92100% (1)

- Tecnico Salesiano Juan PazminoDocument0 paginiTecnico Salesiano Juan PazminoManuel GuiracochaÎncă nu există evaluări

- Extrusión Inversa FinalDocument4 paginiExtrusión Inversa FinalPatrickGustavoSuyoMarinÎncă nu există evaluări

- Ejemplo de Costos SoldaduraDocument5 paginiEjemplo de Costos SoldaduraRobinson danilo Ortega leonÎncă nu există evaluări

- Sesion 2 Señal 4 A 20 MaDocument27 paginiSesion 2 Señal 4 A 20 Maj_saldivias9866Încă nu există evaluări

- Sistema de Control Moderno (Tarea 1)Document6 paginiSistema de Control Moderno (Tarea 1)pedroÎncă nu există evaluări

- Informe Laboratorio 8Document10 paginiInforme Laboratorio 8Cristian ChoZegÎncă nu există evaluări

- Cac - A - UnpDocument55 paginiCac - A - UnpMunicipalidad Distrital San Jacinto50% (2)

- Informe Plomada CompletoDocument16 paginiInforme Plomada CompletoEdwin ReveloÎncă nu există evaluări

- Sin Fin 354728Document10 paginiSin Fin 354728Antonio ValeraÎncă nu există evaluări

- Corte 3 Taller 1Document5 paginiCorte 3 Taller 1juan carlos moreno morenoÎncă nu există evaluări

- Proyecto de NavidadDocument12 paginiProyecto de NavidadLuis LirÎncă nu există evaluări

- Manual Vendedor de EquiposDocument14 paginiManual Vendedor de EquiposRafael VarelesÎncă nu există evaluări

- Soldadura Por Puntos PresentaciónDocument34 paginiSoldadura Por Puntos PresentaciónRomano Galarza100% (1)

- 1.operaciones Básicas de TorneadoDocument11 pagini1.operaciones Básicas de TorneadoMiguel AngelÎncă nu există evaluări

- 2 Displays de 7 Segmentos INTRO. Automatizacion ARDUINO Y Proteus PDFDocument5 pagini2 Displays de 7 Segmentos INTRO. Automatizacion ARDUINO Y Proteus PDFJovensonPokehÎncă nu există evaluări

- Soldadura Por Plasma (Paw) 2Document17 paginiSoldadura Por Plasma (Paw) 2Miguel Rojas VásquezÎncă nu există evaluări

- Libro-Seguridad en El Proceso SmawDocument6 paginiLibro-Seguridad en El Proceso SmawCristian SanchezÎncă nu există evaluări

- INDICE de Perfil de Grado 6to Semestre Mecatroncia (1) (Autoguardado)Document14 paginiINDICE de Perfil de Grado 6to Semestre Mecatroncia (1) (Autoguardado)Angel Miguel Ramos GirondaÎncă nu există evaluări

- Acotación en dibujo mecánicoDocument31 paginiAcotación en dibujo mecánicoJulio Cesar Sanjuan Medina67% (9)

- Formulas Electricas Mas UsualesDocument3 paginiFormulas Electricas Mas UsualesJuan Luis Hernández MartínÎncă nu există evaluări

- Marco Legal DomóticaDocument8 paginiMarco Legal DomóticaNIXON MEDINAÎncă nu există evaluări

- Practica Nro 1Document2 paginiPractica Nro 1LuisGuzmanÎncă nu există evaluări

- Conectores y EmpalmesDocument27 paginiConectores y Empalmesyoanis Avila MachadoÎncă nu există evaluări

- Ejercicios de Instalaciones ElectricasDocument4 paginiEjercicios de Instalaciones ElectricasHegel Onofre0% (1)

- Unidades de medida para electricidadDocument38 paginiUnidades de medida para electricidadCarlos Iván Rueda100% (1)

- 1 4 Reguladores de Voltaje Con Circuito IntegradoDocument7 pagini1 4 Reguladores de Voltaje Con Circuito IntegradoScott Cristobal IngarucaÎncă nu există evaluări

- Conductores Electricos by JefDocument17 paginiConductores Electricos by JefJonathan FuentesÎncă nu există evaluări

- Termopar Marco TeoricoDocument2 paginiTermopar Marco TeoricoYahir GcÎncă nu există evaluări

- Maquinaria AltaDocument83 paginiMaquinaria AltaJoaniÎncă nu există evaluări

- Triac MonografiaDocument16 paginiTriac MonografiaJimmy JiménezÎncă nu există evaluări

- Actividad Calculo de Conos 2Document5 paginiActividad Calculo de Conos 2Vanessa BallestasÎncă nu există evaluări

- TermOpares Komo Fuente de Energia Livre PDFDocument44 paginiTermOpares Komo Fuente de Energia Livre PDFLivreinatural Arkairis100% (2)

- Informe GmawDocument11 paginiInforme GmawMiguel Ángel Roque VasquezÎncă nu există evaluări

- Soldadura MigDocument5 paginiSoldadura MigALFREDO NINA NINAÎncă nu există evaluări

- Final Plantas TermicasDocument29 paginiFinal Plantas TermicasLeidy Laura OliveroÎncă nu există evaluări

- Proyecto TemporizadorDocument7 paginiProyecto TemporizadorLeidy Laura Olivero0% (1)

- Electronica Fuente de VoltajeDocument15 paginiElectronica Fuente de VoltajeLeidy Laura OliveroÎncă nu există evaluări

- Proyecto de Fatiga BielaDocument20 paginiProyecto de Fatiga BielaLeidy Laura OliveroÎncă nu există evaluări

- Sistema de Admisión y EscapeDocument35 paginiSistema de Admisión y EscapeAUNARMCI88% (34)

- Construccion de Una Fuente de Voltaje Variable Este SiDocument7 paginiConstruccion de Una Fuente de Voltaje Variable Este SiLeidy Laura OliveroÎncă nu există evaluări

- Construccion de Una Fuente de Voltaje Variable Este SiDocument7 paginiConstruccion de Una Fuente de Voltaje Variable Este SiLeidy Laura OliveroÎncă nu există evaluări

- Formato Plan de NegocioDocument11 paginiFormato Plan de NegocioLuiggi Javier Juliano BarraÎncă nu există evaluări

- PressedDocument7 paginiPressedLeidy Laura OliveroÎncă nu există evaluări

- Calculos TermicosDocument25 paginiCalculos TermicosLeidy Laura OliveroÎncă nu există evaluări

- Conocimientos de Los CombustiblesDocument3 paginiConocimientos de Los CombustiblesLeidy Laura OliveroÎncă nu există evaluări

- Caligrafia Musical & Bloques de AcordesDocument6 paginiCaligrafia Musical & Bloques de AcordesLeidy Laura Olivero100% (1)

- Bombas de Pistones AxialesDocument3 paginiBombas de Pistones AxialesNilson Barboza FloresÎncă nu există evaluări

- FREE!ship Plus 2.6 Manual Español PDFDocument57 paginiFREE!ship Plus 2.6 Manual Español PDFActionchip100% (1)

- Estudio de La Combustión en Motores DieselDocument12 paginiEstudio de La Combustión en Motores DieselGiovannyAlvarezÎncă nu există evaluări

- Arte de Amar en Siglo XXIDocument2 paginiArte de Amar en Siglo XXILeidy Laura OliveroÎncă nu există evaluări

- Manual Solidworks 2012Document194 paginiManual Solidworks 2012Luis EspinozaÎncă nu există evaluări

- Uso del divisor para ranuras y divisiones circularesDocument2 paginiUso del divisor para ranuras y divisiones circularesLeidy Laura OliveroÎncă nu există evaluări

- Despulpadora industrial de semillas de JatrophaDocument12 paginiDespulpadora industrial de semillas de JatrophaLeidy Laura OliveroÎncă nu există evaluări

- Uso del divisor para ranuras y divisiones circularesDocument2 paginiUso del divisor para ranuras y divisiones circularesLeidy Laura OliveroÎncă nu există evaluări

- Uso del divisor para ranuras y divisiones circularesDocument2 paginiUso del divisor para ranuras y divisiones circularesLeidy Laura OliveroÎncă nu există evaluări

- Procesos de Manufactura IIDocument13 paginiProcesos de Manufactura IILeidy Laura Olivero100% (1)

- Bombas de Pistones AxialesDocument3 paginiBombas de Pistones AxialesNilson Barboza FloresÎncă nu există evaluări

- Cuadrado Adhesivo IngenieriaDocument1 paginăCuadrado Adhesivo IngenieriaLeidy Laura OliveroÎncă nu există evaluări

- Otros LibrosDocument1 paginăOtros LibrosLeidy Laura OliveroÎncă nu există evaluări

- SEGURIDAD INDUSTRIAL EN LOS PROCESOS METALMECÁNICOS CorregidoDocument18 paginiSEGURIDAD INDUSTRIAL EN LOS PROCESOS METALMECÁNICOS CorregidoLeidy Laura OliveroÎncă nu există evaluări

- Otros LibrosDocument1 paginăOtros LibrosLeidy Laura OliveroÎncă nu există evaluări

- Guía presentación trabajos científicosDocument1 paginăGuía presentación trabajos científicosCarlos Mario Santiago CastilloÎncă nu există evaluări

- PaulaDocument9 paginiPaulaLeidy Laura OliveroÎncă nu există evaluări

- 03 15936152 G MO 001 B Manual de Operación ReconquistaDocument88 pagini03 15936152 G MO 001 B Manual de Operación ReconquistaCarlos BalderramaÎncă nu există evaluări

- Molienda y Tamizado Grupo A 1 PDFDocument47 paginiMolienda y Tamizado Grupo A 1 PDFCarlos Fabricio Ranses100% (1)

- Proyecto IntegradorDocument23 paginiProyecto IntegradorAny HannaÎncă nu există evaluări

- Capitulo 1Document5 paginiCapitulo 1Gean Marco AguilarÎncă nu există evaluări

- Comprobaciones Electricas AutomovilDocument9 paginiComprobaciones Electricas AutomovilJuanca Glez Ros100% (1)

- Informe Anual 2012 AES Dominicana - "Un Equipo Que Refuerza Nuestro Compromiso"Document82 paginiInforme Anual 2012 AES Dominicana - "Un Equipo Que Refuerza Nuestro Compromiso"AES Dominicana100% (1)

- ABB Aisladores 2Document9 paginiABB Aisladores 2Anonymous V6y1QL6hnÎncă nu există evaluări

- Magnitud Fisica Que Se Toma Como FundamentalDocument3 paginiMagnitud Fisica Que Se Toma Como FundamentalJairoly Alexis Tamayo LlashacÎncă nu există evaluări

- Tarea S4 - Fases Del ProyectoDocument5 paginiTarea S4 - Fases Del ProyectoMILKER CONDORÎncă nu există evaluări

- Oslo Tipo CrystallizerDocument2 paginiOslo Tipo Crystallizerdavic29100% (2)

- Sincronizacion de IsuzuDocument9 paginiSincronizacion de IsuzuCesar Alexander Jmz ArandaÎncă nu există evaluări

- Compresor Ga45Document168 paginiCompresor Ga45Jonathan Alejos Espinoza100% (2)

- Manual de Usuario Tablero Electrico de Control para Vuelca ArtesaDocument5 paginiManual de Usuario Tablero Electrico de Control para Vuelca ArtesaRicardoÎncă nu există evaluări

- Fuente de Alimentación Simétrica ReguladaDocument9 paginiFuente de Alimentación Simétrica ReguladaFredy Svte100% (1)

- ProcesoDocument15 paginiProcesoantonyÎncă nu există evaluări

- Capítulo 01 Materia Energía - 1Document1 paginăCapítulo 01 Materia Energía - 1teo donairesÎncă nu există evaluări

- Tipos de Inyeccion DieselDocument3 paginiTipos de Inyeccion DieselreneÎncă nu există evaluări

- Presentación EPM Eolica JepirachiDocument35 paginiPresentación EPM Eolica JepirachiNesemio D. Garcia M100% (1)

- Sistemas de Lubricacion Industria Petroquimica Oil GasDocument39 paginiSistemas de Lubricacion Industria Petroquimica Oil GasElios TorreblancaÎncă nu există evaluări

- Contabilidad Petrolera Vers. 2012Document15 paginiContabilidad Petrolera Vers. 2012anon_349856515Încă nu există evaluări

- Marco LogicoDocument3 paginiMarco LogicoAcuña Ariza RicardoÎncă nu există evaluări

- Ebc Coca Cola - EsDocument6 paginiEbc Coca Cola - EsMarcelo MacasÎncă nu există evaluări

- Borrd MEMORIA Y CUENTA Jueves 11 Abril 6 Am 3da VersionDocument12 paginiBorrd MEMORIA Y CUENTA Jueves 11 Abril 6 Am 3da VersionJorge SalasÎncă nu există evaluări

- Fundamentos de Perforación PDFDocument13 paginiFundamentos de Perforación PDFJuarezCarbajalWildoÎncă nu există evaluări

- Fabricacion de Embolos de Bomba RotativaDocument2 paginiFabricacion de Embolos de Bomba RotativaLenin TorresÎncă nu există evaluări

- PTS - Piso FlotanteDocument7 paginiPTS - Piso FlotanterbarbarcamilaÎncă nu există evaluări

- Resumen Articulo 250Document72 paginiResumen Articulo 250calinsazÎncă nu există evaluări

- Entrenamiento en ROC L7, L7cr, L8 Atlas Copco PDFDocument160 paginiEntrenamiento en ROC L7, L7cr, L8 Atlas Copco PDFDanielAlfaro93% (14)

- Reciclaje aceites usados solvente Villa AlemanaDocument57 paginiReciclaje aceites usados solvente Villa AlemanaLaury ArellanoÎncă nu există evaluări