Documente Academic

Documente Profesional

Documente Cultură

Capítulo 1.CIM.24.08.13

Încărcat de

German MartinezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Capítulo 1.CIM.24.08.13

Încărcat de

German MartinezDrepturi de autor:

Formate disponibile

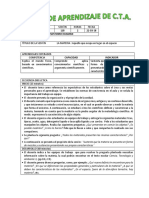

Captulo 1 La empresa de fabricacin Objetivos:

Despus de completar este captulo, usted debera ser capaz de hacer lo siguiente: -Definir fabricacin -Describir la cada y elevacin de fabricacin EE.UU. -Enumerar y describir los retos externos que enfrentan las empresas manufactureras -Describir una estrategia de produccin que se puede utilizar para superar los desafos externos -Describir y dar ejemplos de ganadores orden los criterios y los criterios de calificacin de pedidos -Describir el modelo de Terry Hill -Describir una tcnica para cambiar el ciclo de vida del producto -Enumerar y describir los siete estndares de clase mundial de fabricacin -Teniendo en cuenta los parmetros del sistema, calcular el tiempo de instalacin, nmero de piezas defectuosas, la proporcin de espacio de fabricacin, y las vueltas de inventario -Describir los resultados de no hacer nada para mejorar la fabricacin -Escribe la definicin de fabricacin integrada por ordenador o CIM -Describir todos los elementos de la rueda empresa -Describir la funcin de los segmentos de proceso, -Describir el proceso de tres pasos para la aplicacin de CIM

1-1 INTRODUCCION La manufactura es un conjunto de actividades interrelacionadas que incluye el diseo de productos y documentacin, seleccin de materiales, planificacin, produccin, control de calidad, gestin y comercializacin de productos. El objetivo fundamental de la fabricacin es utilizar estas actividades para convertir materias primas en productos terminados de manera rentable. La capacidad de producir eficientemente su conversin determina el xito de la empresa.

La historia est llena de ejemplos de empresas de fabricacin, grandes y pequeas, que no pueden ofrecer productos que eran competitivos en costo, calidad y entrega oportuna al mercado. Fabricantes nunca intencionalmente un curso que conduce a la falla del producto o compaa, entonces por qu algunos tienen xito y prosperar, mientras que otros se desvanecen y mueren? Sin duda, razones explican muchos de estos fracasos, pero los estudios de las industrias de EE.UU. indican que algunos denominadores comunes influido en el fracaso. Con sede fabricantes tuvieron ms xito en los mercados cautivos asociados a aos de posguerra en los aos 1950 y 1960. Los xitos en estos aos de gloria elaborada complacencia en empresas estadounidenses que resultaron en una incapacidad para competir en los mercados abiertos de los aos 1970 y 1980. Las lecciones aprendidas en las dcadas de 1970 y 1980 dan lugar a cambios a travs de las industrias de EE.UU... Los cambios comenzaron en las empresas multinacionales y filtradas hasta llegar a los grupos industriales ms pequeas. A partir de estas prcticas de fabricacin mejorados, las industrias de EE.UU. reclam un papel de liderazgo en la dcada de 1990, y continuar ese papel de liderazgo en el siglo actual. La competencia extranjera en Japn y Alemania se levant de las cenizas de la posguerra para crear gigantes industriales que competan en igualdad de condiciones con sus contrapartes norteamericanas. Cuando Japn comenz a penetrar en los mercados mundiales en la dcada de 1960, los fabricantes estadounidenses se negaron a hacer los cambios necesarios en las metodologas de fabricacin para mantener su posicin de liderazgo. Una revisin de la fabricacin de los EE.UU. durante los ltimos cincuenta aos proporciona una base til desde el que ver el NECESARIO cambio para la fabricacin de permanecer fuerte y competitiva en el mercado global. Tres etapas de fabricacin Retiro

La primera etapa de la retirada del dominio produccin de los EE.UU. comenz durante la Guerra de Vietnam con la aparicin de pequeos artculos electrnicos de consumo tales como radios y platinas. El retiro continu en los aos siguientes. Los productos con marcas como Panasonic y Sony empezaron a aparecer con mayor frecuencia en los mercados de EE.UU. y los productos reemplazados de General Electric y RCA. Fabricantes de EE.UU. asumi errneamente que mano de obra barata y el apoyo gobierno central fueron las razones que el Japn podra producir estos bienes de consumo de bajo costo. Aunque el Japn tena una ventaja de costos laborales, sus fabricantes se tambin desarrollaron mtodos eficientes de produccin y sistemas de calidad.

La segunda etapa de la retirada estuvo marcada por la prctica japonesa de copiado con xito los productos estadounidenses. Durante este perodo, los japoneses copian productos de Estados Unidos y ofreci similares productos de mayor calidad a los clientes de Estados Unidos a un costo menor. Adems en el mercado de los EE.UU. La escasez del petrleo de 1973 se abri el mercado de automocin para los fabricantes de automviles japoneses y alemanes cuando los clientes de Estados Unidos resultaron ms baratos, ms eficientes en combustibles importados. Lo que los consumidores descubierto, sin embargo, era un producto que, en muchos aspectos era muy superior a la alternativa construida en los EE.UU. La tercera etapa de la competencia industrial de las empresas extranjeras comenzaron a finales de 1980 y cont con el desarrollo de productos rpido y fabricacin de productos de primersima calidad, con un margen de beneficio mucho mayor. En la produccin de estos productos, compaas offshore continan proporcionando calidad de clase mundial, diseo y rendimiento al tiempo que la extraccin de un precio superior. Los productos, por ejemplo, inclua los coches de Toyota y Mercedes-Benz, sonido y vdeo de Sony y Phillips, mdica y metalmecnica equipo-la lista contina. Estas competitivas empresas de clase mundial demostraron que ya podan jugar en cualquier nivel en el juego de produccin.

Volver a la energa Los Estados Unidos recuper el estatus de lder de fabricacin en la dcada de 1990 por varias razones, algunas de negocios, econmicos algunos, y otros polticos. Una lista de los factores ms importantes en el renacimiento de la dominacin manufacturero de los EE.UU. sigue.

Factores econmicos: -La desregulacin de los mercados energticos y Comunicaciones -Baja la inflacin como resultado de las presiones a la baja sobre los salarios, los precios de las materias primas y los mercados energticos liberalizados. -La cada de las tasas de inters durante la ltima dcada. -El colapso de la economa asitica, debido a los excesos de las instituciones financieras en la gestin de carteras de bienes races y prstamos corporativos.

Factores de negocio: -Consolidacin de empresas competitivas y empresas con productos complementarios en la mayora de los mercados. -Reestructuracin de la Amrica corporativa. -Nuevo y ampliar el liderazgo tecnolgico. -Las asociaciones entre los Estados Unidos y las empresas extranjeras. -Incremento de productividad como resultado de la consolidacin, reestructuracin, la tecnologa, la CIM, y mejores relaciones obrero-patronales. Factores polticos: -La consolidacin de la Unin Europea. -Las presiones para abrir mercados cerrados. Producto Versus Proceso Objetivos

El xito de los fabricantes de EE.UU. despus de la Segunda Guerra Mundial se debi a la tecnologa y la base industrial generado por la guerra y mercados cautivos asociado con la economa de posguerra. En este perodo, dos tercios de dlares fueron asignados a la investigacin de desarrollo de productos, mientras que al resto se invirti en el desarrollo de tecnologas para mejorar la forma en que los productos fueron fabricados. Como resultado, los productos innovadores de la electrnica de consumo y transporte fluan de las industrias de EE.UU. En contraste, la mayora de las industrias europeas y japonesas fueron neutralizadas por el esfuerzo de la guerra y no podan competir con los recursos innovadores en los Estados Unidos. Como resultado, los pases en alta mar, la reconstruccin de su base industrial, centr la mayor parte de sus esfuerzos de desarrollo en los

procesos de fabricacin mejorados. Concediendo la innovacin de productos a los Estados Unidos, las industrias en Japn y Alemania cultivan tecnologa de fabricacin y sistemas de produccin que pueden producir productos de mayor calidad y menor costo. Al mismo tiempo, EE.UU. industria sigue haciendo hincapi en la investigacin de desarrollo de productos a expensas de los procesos de produccin mejores y tecnologas de fabricacin mejorados. Como resultado de ello, son pocos los fabricantes estadounidenses fueron capaces de tomar las innovaciones de productos para el dominio del mercado, ya que no estaban dispuestos a ser los de menor costo y de mayor calidad los productores cuando el producto alcanza la madurez del mercado. Los elementos que aparecen en la figura 1-1 son buenos ejemplos de productos inventados en Estados Unidos, pero "perdido" a las industrias costa afuera japoneses y otros, debido a la tecnologa de fabricacin inferior y los sistemas de produccin en las empresas estadounidenses. Los estndares de desempeo de clase mundial se basan en la excelencia de los sistemas de produccin y fabricacin, porque la innovacin no es suficiente para garantizar el dominio del mercado. Figura 1-2 Desafos externos. -New/niche participantes -Internet -Costos -Global economa -Clientes -Las asociaciones y alianzas -Proveedores -Tradicional competencia

1-2 RETOS EXTERNOS

Los desafos externos son el resultado de fuerzas y condiciones fuera de la empresa. Los principales desafos externos, ilustrado grficamente en la figura 12, se incluyen operadores de nicho de mercado, la competencia tradicional, proveedores, asociaciones y alianzas, clientes, la economa mundial, el costo del dinero, y el Internet. Las empresas siempre han tenido las lneas de productos llamados vacas lecheras. Estos son productos de alta generadores de ingresos que llevan el resto de la lnea de productos. El xito de la fuente de ingresos es el resultado de una posicin dominante, superioridad tecnolgica, la proteccin de la patente, o la ausencia de competencia. A travs de los aos 1950 y 1969s, la lnea de IBM computadora central fue un ejemplo de este fenmeno. A finales de 1960 y principios de 1970, sin embargo, un empleado de IBM reconoci la utilidad potencial de este nicho de mercado y crear una empresa, Amdhal, para competir con IBM en esta rea de mercado. El sistema operativo Windows de Microsoft es otro ejemplo de una vaca de efectivo. A finales de 1990 una pequea empresa, Red Hat Software, comenz a despachar un sistema operativo competidor llamado Linux. Si bien no est claro que Linux tendr una importante cuota de mercado de Microsoft, es un ejemplo de la comercializacin del lugar. La tecnologa de produccin y diseo disponibles en la actualidad y el alcance global de la Internet que se alcance por las pequeas empresas, como Hat Software Amdhal y rojo, para desarrollar un producto en un nicho de mercado y competir con un productor establecido. Competencia tradicional sigue ofreciendo un desafo a la fabricacin. Los fabricantes suelen contar con la ignorancia del competidor tradicional como un amortiguador, sin embargo, esos das se han ido. Por ejemplo, un estudio realizado por un diseo de producto del medio oeste y la compaa de desarrollo indica que los productos lleg a comercializar seis meses despus de la reduccin de la competencia los beneficios de su producto despus de impuestos en un 33 por ciento. La tecnologa para aumentar la cuota de mercado es asequible y al alcance de todos, por lo que el reto de mantenerse a la vanguardia de la tradicional competencia es ms fuerte hoy que nunca antes.

Otro desafo externo es presentado por los proveedores. Tradicionalmente, muchas empresas han comprado las piezas y subconjuntos en funcin de la variacin de precios, donde los vendedores son seleccionados sobre una base

baja oferta. En este modelo de precios varianza, el grupo de proveedores puede cambiar frecuentemente y con frecuencia es grande. Precio sigue siendo un factor de, por ejemplo, el estudio del medio oeste mismo indic que un precio de compra del producto que era 9 por ciento mayor que el de la competencia result en un 22 por ciento fallecimiento en las ganancias durante la vida del producto. Sin embargo, adems de fijar un precio competitivo de productos, los proveedores de hoy deben cumplir con los niveles mnimos defectos, tienen entrega predecible, y reducir el tiempo de diseo de productos. El reto para las empresas es establecer menos pero ms de colaboracin de proveedores comprador relaciones para satisfacer las necesidades del productor y de los clientes finales. El reto proveedor suele abordarse a travs de un proceso llamado administracin de cadena de suministro. El desafo externo ms difcil para la fabricacin es proporcionada por los clientes. En el mercado cautivo de automviles de la dcada de 1920, Henry Ford podra anunciar que el pblico podra tener un Ford Modelo T en cualquier color que desee, siempre que fuera negro. Comprador sofisticado de hoy compra sobre la base de la calidad, servicio, coste, el rendimiento y la preferencia individual. Si el fabricante no puede satisfacer todas las necesidades del cliente, otro fabricante est dispuesto a intervenir para la venta. La proliferacin de los negocios en Internet permite el acceso a los productos de todo el mundo, desde el domicilio del cliente. Otro reto es el reciente cambio en los negocios embalados por Internet. El reto para las empresas es determinar la mejor estrategia en esta rea de mercado que cambia rpidamente. Un buen ejemplo es el comercio electrnico (e-commerce) rea. Adems de facilitar el comercio electrnico, la Internet afectar a los fabricantes y vendedores de -Proporcionar los proveedores de acceso fcil a los datos de fabricacin -Creacin de una ventana en el entorno de fabricacin -Toma de muchas de las transacciones sin papel La mayora de los fabricantes reconocen que la economa global actual proporciona una base ms amplia para la comercializacin de productos y aumento de la competencia de todos los rincones del mundo. El reto para las empresas es proporcionar productos que cumplan con estndares de clase mundial y la comercializacin de los bienes y servicios a la economa mundial con la misma eficacia que los competidores, tanto aqu como en alta mar. Otro desafo externo presentado a los fabricantes es el costo del dinero. Incluso cuando se pide dinero prestado a bajo tipo de inters, la empresa que utiliza los recursos de capital ms eficaz ser el ganador a largo plazo. El costo de introducir

y mantener un producto en el mercado ha alcanzado proporciones asombrosas. Los mtodos de fabricacin que reducen el costo de hacer negocios, una reduccin de dicho inventario, se convierten en herramientas de supervivencia fr. Adems, se pone mayor nfasis en cmo se usa el dinero durante la fase de diseo para reducir costos de produccin y de entrega durante la vida del producto. Por ejemplo, los resultados del estudio realizado por la empresa de diseo del medio oeste indican que un 100 por ciento de saturacin en los costes de desarrollo reduce la ganancia para el producto slo en un 4 por ciento. Estos datos indican que el gasto del dinero para garantizar el mejor diseo es conveniente porque el dinero invertido en el diseo de productos en la delantera puede maximizar las ganancias durante la vida del producto. Las empresas deben responder a los desafos externos (operadores de nicho de mercado, la competencia tradicional, proveedores, asociaciones y alianzas, clientes, la economa mundial, el costo del dinero, y el Internet) por -Reconociendo que estos desafos existen y admitir que los problemas que deben ser resueltos cajn porque nunca va a desaparecer. -El desarrollo de una estrategia de produccin interna para minimizar el impacto negativo de los problemas externos en el xito del negocio.

1-3 RETOS INTERNOS

El reto interno es desarrollar una estrategia de fabricacin que se ajustar a la siguiente descripcin: Una estrategia de produccin es un plan o proceso que fuerza la congruencia entre los Objetivos corporativos y los objetivos de marketing, y la capacidad de produccin de una empresa. Satisfacer esta definicin es un problema importante para muchas empresas. en muchas organizaciones una divisin manufacturera grande que separa a los lados de comercializacin y produccin de la empresa (Fig. 1-3). A un lado de la brecha, marketing vistas rdenes de un punto de vista total en dlares, mientras que en el lado de la produccin, los pedidos y juzgado desde un punto de vista de la produccin y el volumen de concreto. El rea de marketing rara vez consideres lo que la mezcla de productos para poder har la eficiencia de produccin, ya que no se miden contra esa norma, sino por las ventas en dlares. Por el contrario, la zona de produccin se juzga a menudo en la utilizacin de la capacidad y medidas de productividad tienda y no en el valor total del pedido. Como resultado, la fabricacin est frecuentemente no alineado con el producto necesita del mercado, y los pedidos aceptados por la comercializacin proporcionan un ajuste malo con los procesos de produccin disponibles. Un vistazo a un proceso tpico

de planificacin empresarial (enumerados a continuacin) es el punto de partida para la comprensin de este problema. 1. Definir los objetivos corporativos. 2. Desarrollar las estrategias de marketing necesarias para satisfacer los objetivos de la empresa. 3. Analizar el mercado y determinar cmo los productos se ajustan a las condiciones del mercado y la competencia. 4. Determinar el proceso que se utilizar para la fabricacin de los productos. 5. Proporcionar la infraestructura necesaria para fabricacin de la produccin. Planificadores de negocios utilizan un proceso iterativo en el desarrollo de las tres primeras etapas de planificacin, ya que cada paso afecta a los otros tres. Con demasiada frecuencia, los ltimos dos son vistos simplemente como una extensin lineal de los tres primeros. La experiencia indica que los pasos 4 y 5 tienen un impacto significativo en los tres primeros pasos debido a que el proceso de fabricacin est a menudo limitada una puede cambiar slo en un intervalo limitado. Adems, el grado de flexibilidad en la infraestructura de produccin tiene lmites. Sin embargo, incluyendo la fabricacin (los pasos 4 y 5) en las iteraciones de planificacin se ve frustrado por la complejidad de los procesos de fabricacin y las diferencias en los sistemas de medicin de la empresa. Lea los cinco pasos de la planificacin de proceder hasta que vea la gran divisoria de fabricacin situado entre los pasos 3 y 4. Un procedimiento de reconocimiento de la fabricacin y comercializacin en el desarrollo de una estrategia corporativa al tiempo que proporciona y se le orden y se necesita enfoque analtico. Tal procedimiento es proporcionado por el modelo Terry Hill.

Figura 1-3 La brecha de fabricacin grande. La Empresa Gerente de fabricacin -Volumen -Producto mezcla La Divisin Manufactura Gran mercadeo -Total $

Terry Hill Modelo

El modelo de Terry Hill proporciona un marco (fig.1-4) que la fabricacin de los vnculos y las decisiones de marketing para que un plan estratgico comn ejecutable es posible. Las cinco etapas en el proceso de planificacin se acaba de definir se enumeran en la parte superior de la matriz en la fig. 1-4, pero el tercer paso renombrado fabricacin ganadores orden criterios. Ntese, por ejemplo, que el marketing est interesada en los mercados de productos y segmentos, gama de productos, productos estndar contra personalizada e innovacin. Por el contrario, las estrategias de fabricacin se centran en la eleccin de proceso e infraestructura de produccin. El marco modelo ayuda a estimular el debate sobre el negocio de las empresas a fin de que la fabricacin pueda evaluar el grado en que se pueden producir los productos demandados por el mercado. Sin embargo, un lenguaje comn comprendido por el marketing y la fabricacin es necesario debatir las necesidades del mercado actual y futuro. El lenguaje comn se basa en los criterios ganadores de pedido sobre el producto.

Ganar Orden-Criterios

Los criterios de orden ganadores, que une el enfoque de marketing y estrategias de fabricacin, proporcionan un vocabulario para describir los requisitos del mercado de productos que se pueden traducir en opciones de proceso y requisitos de infraestructura de fabricacin.

Tpicos ganadores orden criterios son el precio, la calidad, la velocidad deliberada y la habilidad de innovacin. Por lo tanto, el trmino ganadores orden criterios se definen de la siguiente manera:

Ganadores de pedidos criterios son las capacidades mnimas operativas necesarias para obtener y ordenar. Figura 1-4 Ordenar ganador de criterios del modelo Enfoque externo

Objetivos corporativos Lo que la empresa va a hacer: -Crecimiento -Margen de beneficio -Otras medidas financieras estrategia de comercializacin Cmo la empresa alcanzar los objetivos deseados: Mercados de productos y segmentos -Mezclar los volmenes de -Estandarizacin frente a la personalizacin Nivel de innovacin -Leader frente seguidor Lenguaje comn Fabricacin orden ganadores criterios -Price -Calidad -Plazo de ejecucin -Entrega/confiabilidad -Flexibilidad Capacidad de innovacin -Tamao -Diseo liderazgo Enfoque interno

Estrategias de fabricacin Estructura -Capacidad -Instalaciones -Tecnologa (procesos utilizados) -Vertical integracin (grado a la que todas las piezas se producen internamente) infraestructura -Fuerza de Trabajo (sueldo, nivel de habilidad) -Calidad logro proceso -Fabricacin planificacin y sistema de control -Organizacin (control, medicin, motivacin)

Cambio del ciclo de vida del producto

Muchos fabricantes estadounidenses tratan de alargar la etapa de madurez del ciclo de vida del producto en la figura 5.1, ya que parte de la curva proporciona el mximo beneficio. Los costos asociados con el desarrollo de productos se consideran una inversin, una etapa de madurez ya no representa a un mejor retorno de la inversin. Por el contrario, la competencia japonesa mismo considera que el coste de desarrollo del producto inicial como los costes irrecuperables, slo el costo de hacer negocios. Con este punto de vista, la presin comercial para una vida larga modelo no est presente. Sin embargo, una vida modelo ms corto no es sinnimo de obsolescencia diseo, el producto sigue teniendo un alto nivel de calidad de vida de diseo y operacionales. La vida modelo es intencionalmente acortada por el diseo y la implantacin de un modelo nuevo y mejor por usar uno de tres mtodos: kiazen, saltando, o la innovacin. El primer mtodo, kiazen, se centra en la mejora del modelo actual. Por ejemplo, el equipo de mejora puede ser el reto de crear un nuevo modelo con caractersticas mejoradas en una reduccin del 10 por ciento en el costo dentro de los doce meses siguientes a la introduccin del producto original. El segundo mtodo, saltando, los intentos para desarrollar un producto con diferente forma similar, el ajuste y caractersticas de la funcin que los del producto inicial. El Walkman Sony es un ejemplo de esta tcnica, con el producto inicial es ser una grabadora de cinta estndar. El ltimo mtodo, la innovacin, trata de utilizar la invencin genuina de nuevos productos para identificar seguimiento de mercanca. Como resultado del xito de esta tcnica, muchas compaas estadounidenses ahora seguir un camino similar. Este enfoque de tres vertientes para acortar la duracin de modelo

frecuentemente se realiza con tres equipos multi-funcionales, cada equipo que trabaja en uno de los tres mtodos. Cuando esta tcnica se realiza con xito, tres modelos claramente diferentes se introducen como un seguimiento al producto actual. Como resultado, los beneficios crecen a travs de la cuota de mercado aument en el rea de productos como los consumidores a mantenerse con un fabricante y el comercio desde el producto original abandonar un modelo ms antiguo de la competencia. Orden-ganar Versus orden criterios de calificacin

Es importante hacer la distincin entre los criterios que ganan pedidos de productos y los que califican un producto para competir en el mercado. Un ejemplo describe mejor esta diferencia. En la dcada de 1970, el criterio de orden que gana para el mercado de la televisin de color en el Reino Unido era el precio. Los japoneses entraron en el mercado con productos muy superiores en calidad y fiabilidad de los productos existentes de Reino Unido. Los compradores de televisores en el Reino Unido estableci una nueva calidad y confiabilidad estndar para la compra de TV basadas en los televisores importados. El precio no puede bajar tanto para las empresas del Reino Unido para vender sus televisores que estaban por debajo de la calidad estndar nuevos y fiabilidad. Cmo enfrentar el desafo interno

En trminos simplistas, los cuatro pasos para lograr la consistencia interna son los siguientes: 1. Analizar cada producto y ponerse de acuerdo sobre los criterios de calificacin de la orden y el orden-ganar para el producto en la etapa actual de la vida del producto. 2. Para cada producto, proyectar los criterios ganadores de pedidos para las futuras etapas de la vida del producto. 3. Determinar el ajuste entre la capacidad de proceso necesario para cumplir los criterios en la etapa 1 y 2 y la capacidad de la corriente en la fabricacin. 4. Sobre la base de los resultados de los pasos 1, 2 y 3, o bien cambiar o modificar los objetivos de marketing, o actualizar los procesos de fabricacin y la infraestructura para forzar la consistencia interna.

1-4 DE CLASE MUNDIAL PARA GANAR LOS CRITERIOS

Una revisin de la orden de producto ganador de criterios ms presente (es decir, el precio, la calidad, la entrega) indica que la responsabilidad de los criterios ms a menudo cae en la unidad de fabricacin de la empresa. La mayor parte de los criterios que figuran en la tercera columna de la figura 1-4 se debe dirigir por la unidad de fabricacin. Fabricacin tambin comparte la responsabilidad para superar los desafos externos. Para la fabricacin para cumplir con esta responsabilidad, la mejora en varios de taller normas es necesario. Una tabla de normas de manufactura de clase mundial elaborado por Coopers and Lybrand se da en la figura 1-6. La recuperacin de una empresa se compara con los mejores del mundo es un indicador del grado de preparacin que es proporcionar los criterios necesarios para obtener pedidos. Es importante que cada empresa para determinar cmo se compara bien con la capacidad de los procesos de otras unidades de fabricacin de clase mundial. En las siguientes secciones, se describe cada atributo e indicar el criterio de orden, ganadores afectados. Figura 1-6 Desafos internos Atribute/ de clase mundial las normas de fabricacin Configuracin de tiempo Sistema <30 min. Clula <1 min. Calidad Capturado 1.500 ppm Garanta de 300 ppm Costo de la calidad del 3-5% Fabricacin / espacio total> 50% inventario Velocidad de Productos> 100 vueltas Material de tiempo de residencia / 3 das Flexibilidad 270 partes Distancia 300 pies Tiempo de actividad 95%

Configuracin de la hora

El tiempo de preparacin es el tiempo requerido para obtener una maquina lista para la produccin. Un tiempo de preparacin largo hace que el tamao del mnimo nmero de piezas producidas, o el tamao del lote, a ser grande. Los resultados ms grandes del tamao del lote, porque el costo asociado con el tiempo de preparacin largo debe ser repartido en ms productos para que el costo del producto no est significativamente elevado. Como resultado, el tiempo de preparacin largo conduce a costes de fabricacin ms altos debido a mayores existencias. Con ms tiempo dedicado a la creacin de la mquina, menos tiempo se dedica a la produccin de la mquina, por lo que los gastos de capital aumentan porque hay ms equipos e instalaciones estn obligados a compensar la prdida de produccin durante el tiempo de preparacin largo. Ejercicio 1-1

Una tasa de carga de la mquina (el costo por hora para tener la mquina en produccin) es de $ 150 por hora. La produccin requiere de tres configuraciones de 45, 90 y 50 minutos durante tres turnos. Cul es el costo anual del tiempo de configuracin para una operacin de produccin de 6 das? solucin Tiempo total perdido por da = 45 90 50 min. = 185 min. = 3,08 h.

Tiempo perdido por ao = 3,08 hr.X6 daysX52 semanas = 961 horas. Costo anual = 961 hr.X $ 150 por hora = $ 144.150 Por lo tanto, la fabricacin comienza 144.150 dlares en el orificio de las piezas producidas en esta mquina debido al costo de instalacin a tiempo. Los criterios de orden ganadores de afectados por el tiempo de preparacin son el precio, la entrega, velocidad y flexibilidad Ejercicio 1-2

Un sistema de produccin tiene una tasa de carga de 300 dlares por hora. El tiempo de configuracin para la mquina de colada es de 3,6 horas, y los sistemas pueden producir una pieza acabada cada 6 minutos. una. Para un tamao de lote de 500 piezas, la cantidad del coste de las piezas est asociado con el costo de instalacin? b. La reduccin de los niveles de inventario requiere que el tamao del lote a ser reducido a 100 partes. A qu hora nueva configuracin necesaria para MANTENER el costo misma configuracin para las partes? c. El precio de la pieza acabada es la suma del coste de la materia prima, el coste de produccin parte, y un margen de 30 por ciento. Suponga que el costo de la materia prima es de $ 5 por pieza. Qu porcentaje de los resultados de costos final-parte de la configuracin de la 500 puede gestionar parte del tamao del lote de produccin? solucin a. Configuracin en tiempo = tiempo de configuracin * Tasa de carga = 3,6 h * $ 300/hr. = $ 1080 Configuracin de costo por parte del tamao del lote = configuracin en tiempo de costo / tamao de lote = $ 1080/500 = $ 2,16 b. Determinar el costo total setup a tiempo para un tamao de lote de 100 a un costo de instalacin por parte de los $ 2,16. Total de configuracin en tiempo costo = tamao del lote * El costo de instalacin por parte = 100 * $ 2,16 = $ 216 El tiempo de preparacin (nuevo) = configuracin en tiempo de costo / carga tipo = $ 216 / $ 300/hrs. = 0,72 h. = 43,2 min.

c. Determinar el porcentaje de final-parte de los costes derivados del coste de instalacin de un tamao de lote de 500 pieza. Parte produccin por hora = 60 min / medio tiempo de produccin (min.) = 60 min./hrs/6 min / pieza = 10 piezas / hora. Parte costo de produccin = tasa de carga / produccin por parte hrs. = $

300/hrs./10 piezas / hora = $ 30/parte Terminado partes costo = [costo de materia prima + Costo produccin + parte de configuracin (de la parte a)] * 1,3 = ($ 5 + $ 30 + $ 2,16) 1,3 = $ 48,31 Configuracin = porcentaje de configuracin coste / pieza acabada costo * 100 = $ 2,16 / $ 48,31 * 100 = 4,5% Calidad

La calidad se expresa como un porcentaje de piezas defectuosas producidas o como un porcentaje del total de ventas de la fig. 1-6. Capturado calidad, los defectos encontrados antes de enviar el producto al cliente, cuenta con unidades de partes por milln (ppm).

Ejercicio 1-3

La calidad se representa a menudo como un porcentaje y con unidades de ppm, como se ilustra en la fig. 1-6. Determinar el nmero de piezas defectuosas para los tamaos de los lotes siguientes, utilizando los valores estndar de clase mundial para la calidad capturado aparece en la figura 1-6a. 50.000 piezas b. 5.000 partes c. 500 partes d. 50 piezas solucin a. Determinar el nmero de partes malas para la calidad representados como un porcentaje de las piezas y en notacin ppm. Partes malas=total de partes *ppm partes malas/ = 50.000 piezas * 1,500 / 1, 000,000 = 75 (primera clase estndar) b. Partes malas = 5,000 * 0.0015 = 7.5 partes (primera clase estndar) c. Partes malas = 0.75 partes (primera clase estndar) d. Partes malas = 0.075 parte (de clase mundial estndar) Los criterios ganadores de pedidos afectados por esta norma son la calidad y el precio. Manufactura-Space Ratio

La relacin estndar de fabricacin de espacio es una medida de la eficiencia espacio de fabricacin se utiliza. El total de la huella de las mquinas, adems de la zona de las estaciones de trabajo donde se agrega valor al producto, se divide

por el espacio de fabricacin total. Se agrega valor a cualquier estacin de trabajo que procesa la parte (es decir, mecanizado) o ensambla la pieza con otra pieza. Cuanto mayor es la relacin, ms eficiente la operacin de produccin. Fabricacin de taller espacio asignado para manejo de materiales, transporte de materiales, almacenamiento de materias primas y productos terminados, en proceso colas de trabajo, inspeccin, agilizar y supervisin disminuye esta proporcin. Por lo tanto, el espacio en el piso inferior dedicado a estos elementos sin valor agregado, mayor es la proporcin. El criterio de orden, ganador afectados por estas normas es el precio. Ejercicio 1-4

Una clula de trabajo automatizado utilizado por manufacturada cubre 300 pies cuadrados de espacio de piso de la fbrica. El proceso de la mquina CNC en la clula tiene un pie de impresin que mide 75 pulgadas por 80 pulgadas. El espacio restante incluye paletas de las materias primas y las piezas acabadas, banco de un operador. una. Calcular la relacin de fabricacin de espacio para la celda de trabajo. b. Calcular el total de celdas de trabajo si el rea de clula se ajusta al estndar de clase mundial enumeran en la fig. 1-6. solucin a. Convertir la huella de mquina pies cuadrados. A continuacin, busque la relacin. Huella Maquina (pies cuadrados) = 75 /12 in* 80 cm in./12 in = 6,25 pies * 6,67 pies = 41,69 pies cuadrados Fabricacin de espacio ratio = huella mquina de proceso / rea total de celdas de trabajo * 100 = 41.69 Pies cuadrados/300 pies cuadrados * 100 = 13,9% b. Total de celdas de trabajo = rea mquina huella proceso / fabricacin de espacio de relacin (clase mundial) = 41,69 pies cuadrados/50% = 83,4 pies cuadrados. Inventario: Velocidad y tiempo de residencia

Materias primas, piezas, subconjuntos parcialmente terminados y productos terminados que estn en espera para ser enviados al cliente representan inventario. Fabricacin de inventario se pueden agrupar en dos grandes categoras: el movimiento y organizacin, movimiento, o el transporte, inventarios, a veces llamadas en trnsito o de la tubera son necesarias porque ms de una mquina se requiere para la fabricacin de productos, as que ms que ser transportado de un lugar a otro. Movimiento inventarios en el sector manufacturero

se llaman proceso de trabajo en-(WIP) inventarios. El diseo y el tipo de sistema de fabricacin utilizado determinan el nivel de movimiento de inventario presente en el sistema. Stock de seguridad proporciona proteccin contra las irregularidades e incertidumbres en el flujo de la demanda o la oferta. El ejemplo ms comn es la media de los elementos adicionales de unas materias primas debido a la incertidumbre en cuanto a la calidad de produccin. En muchos sistemas de fabricacin, es difcil predecir con precisin la cantidad de piezas de produccin sern desechados como consecuencia de la mala calidad.

Ejercicio 1-5

Una manufactura tiene un volumen de ventas anual de $ 500 millones con el costo de ventas $ 0,90 por dlar de ventas. El valor de inventario promedio es de $ 25 millones. Cules son las rotaciones de inventario para este fabricante? solucin Costo de ventas = $ 500 millones * $ 0.90 = $ 450 millones La rotacin de inventarios = $ 450 millones / $ 25 millones = 18 Flexibilidad La flexibilidad es una medida del nmero de partes diferentes que se pueden producir en la misma mquina. Mejora de la eficiencia en la presente norma resulta de buen diseo de la pieza, el diseo innovador accesorio (accesorios son dispositivos que se utilizan para mantener las piezas y materias primas mientras estn en produccin), y la produccin bien planeada adquisicin de la mquina. Excelencia en esta norma ayuda Primariamente el criterio de orden de premios precio. La flexibilidad tambin mide la capacidad de producir nuevos diseos de productos en un breve periodo de tiempo. Para forzar un corto ciclo de vida del producto, la empresa debe tener la flexibilidad como un criterio de orden de premios. Distancia El estndar mide la distancia a los metros lineales totales de viajes de una palmadita a travs del plan de la materia prima en la recepcin de los productos acabados en el envo. Un valor alto de esta norma indica ms tiempo sin valor agregado para la zona y la disminucin de la calidad debido a la direccin: por lo

tanto, un mayor resultado de costos de parte. Mantener el valor de este bajo nivel ayuda a que el precio y la calidad de los criterios de orden-ganar. Uptime El tiempo de actividad es el porcentaje de tiempo que una mquina est produciendo a las especificaciones en comparacin con el tiempo total que la produccin puede ser programada. Una reduccin en el estndar de hasta-el tiempo significa que se requiere ms equipo para el mismo nivel de produccin. Por ejemplo, datos de la industria indican que cada mejora del 1 por ciento en el tiempo de actividad reduce los costes de bienes de capital en un 10 por ciento. Como resultado, la mejora en esta mtrica ayuda a que el criterio de orden ganadora de precio.

1-5 EL PROBLEMA Y LA SOLUCION El costo de no hacer nada

Una solucin

Los siguientes siete medidas de nivel mundial deben ser abordados por los fabricantes: 1. La rotacin del inventario por producto 2. Los tiempos de preparacin de los equipos de produccin 3. La calidad total y re trabajo 4. Diseo y fabricacin por el tiempo de entrega del producto 5. Eficiencia de la produccin por producto 6. Empleado de salida o de la productividad por producto 7. El nmero de sugerencias de mejora del producto por da por empleado Figura 1-7 coste de la inaccin Cul es el costo de no hacer nada? Ciclo de vida del producto edades Precio se reduce como resultado de productos de la competencia Volumen disminuye como resultado de la edad del producto. Los gastos generales se extendieron a travs de un menor nmero de unidades Los mrgenes brutos caer a causa de los recortes de precios y gastos generales. CIM Definido CIM es la integracin de la empresa de fabricacin total a travs del uso de sistemas integrados y comunicaciones de datos, junto con las nuevas filosofas de gestin que mejoren la eficiencia de la organizacin y de personal. CIM describe un nuevo enfoque para la fabricacin, gestin y operacin de las empresas. Aunque los sistemas CIM puede incluir muchas tecnologas de fabricacin avanzadas, tales como la robtica, el control numrico por computadora (CNC), diseo asistido por computadora (CAD), fabricacin asistida por ordenador (CAM), ingeniera asistida por ordenador (CAE), y justo a tiempo (JIT), va ms all de estas tecnologas. La rueda de la empresa se muestra en la figura 8.1 es una actualizacin de la original SME / CIM de ruedas y tiene las siguientes seis reas definidas: 1. El cubo de la rueda, titulado cliente, es el objetivo principal de todos los esfuerzos de marketing, diseo, fabricacin, y el apoyo de la empresa. 2. La siguiente capa en la rueda se centra en los medios de la organizacin, contratacin, capacitacin, motivacin, medicin y comunicacin para garantizar el trabajo en equipo y la cooperacin en la empresa. Las tcnicas utilizadas para

lograr esto incluyen equipos auto dirigidos, los equipos de los equipos, aprendizaje organizacional, lder de buques-, normas, premios, crculos de calidad, y una cultura corporativa.

3. Esta seccin se centra en el conocimiento compartido corporativo, sistemas y datos comunes utilizados para apoyar a las personas y los procesos. Los recursos utilizados incluyen un manual y las herramientas informticas de ayuda a la investigacin, el anlisis, la innovacin, documentacin, toma de decisiones y el control de todos los procesos en la empresa. 4. Las tres categoras principales de los procesos, productos / procesos definicin, la fabricacin y la atencin al cliente, conforman esta seccin de la rueda. Se incluyen en este grupo son quince procesos clave que forman el ciclo de vida del producto. 5. La empresa cuenta con recursos que incluyen capital, personas, materiales, gestin, informacin, tecnologa y proveedores. Tambin tiene responsabilidades para con los empleados, inversionistas, y la comunidad, as como las obligaciones reglamentarias, ticas y ambientales. 6. La parte final de la rueda es la infraestructura de fabricacin. Esta infraestructura incluye clientes y sus necesidades, proveedores, competidores potenciales, trabajadores, distribuidores, recursos naturales, los mercados financieros, las comunidades, gobiernos e instituciones educativas y de investigacin.

Figura 1-8 SME NUEVA RUEDA DE EMPRESA DE FABRICACION. (6) Fabricacin de infraestructura (5) La gente-Materiales-Herramientas-RECURSOS-Tecnologa de la InformacinProveedoresEmloyee-Inversor-Comunidad-responsabilidades-Regulador-tico-ambiental (4) Definicin de negocios-Diseo de Sistema-Diseo de Componentes de mejora continua-Documentacin y liberacin Gestin de Materiales / Montaje y Test / Componente Fabricacin / Planificacin de Operaciones / Recursos Organizacin Global / Definicin / Ventas y Promocin / Servicios / Clientes ciclo

de vida de las transiciones (3) Conocimiento compartido / Sistemas (2) Personas / Trabajo en equipo / organizacin (1) al cliente

1-6 APRENDIZAJE CONCEPTOS CIM

As como la rueda de la empresa divide a los aspectos operativos de la CIM en segmentos importantes, el estudio de CIM sigue un camino similar. Seccin 5.1 introduce y define CIM. A continuacin, los tres segmentos de proceso se describen.

Segmentos de procesos

Los datos de diseo de productos, por ejemplo, son necesarios en la planificacin de fabricacin y de control (MPC) para planificar rutas de proceso. El grado de solapamiento varia porque algunos segmentos compartir ms informacin que otros. El desarrollo de un nuevo producto comienza generalmente en el crculo de diseo y se mueve en la direccin de las flechas en la figura 1-9. Los conceptos asociados a cada uno de CIM segmentos estn cubiertos por este mismo orden en este libro. Como resultado, parte 2 comienza con el trabajo de diseo y documentacin requerida cuando un nuevo producto que se produce. En la rueda de la empresa, esto se llama producto / proceso y recoge una definicin de negocio, diseo de sistemas, diseo de componentes, mejora continua y la

documentacin y la liberacin. El segmento segundo proceso requerido para el desarrollo de productos, planificacin etiquetado de fabricacin y control (MPC) en la figura 1-9, incluye todo el proceso de planificacin, programacin de la produccin, gestin de inventario y planificacin de la capacidad necesaria para la fabricacin eficiente. En la rueda de la empresa (figura 1-8), el segmento llamado de fabricacin incluye elementos de MPC y del crculo de produccin en la figura 1-9. Los elementos de las ruedas de la empresa incluyen la gestin de material, asamblea y prueba y prueba, fabricacin de componentes, planificacin de operaciones y planificacin de recursos. Planificacin de recursos de fabricacin (MRP II) los conceptos y el software se aplica con frecuencia para administrar esta rea del proceso de produccin. Implementacin de un paquete de software para MPC hace ninguna garanta de que este segmento se ajusta a la definicin de la pizca CIM, sin embargo. Los requisitos para una aplicacin CIM en esta zona de una empresa de fabricacin se detallan en los captulos 6 al 9. El segmento del proceso, con la etiqueta de produccin en la figura 1-9, incluye toda la actividad asociada a la pizca de la produccin, o en el piso de la tienda. Esto incluye algunos de los elementos que se encuentran en la segmento de fabricacin de la rueda de la empresa. La aplicacin de los principios de la CIM para la tienda de la planta, o las reas de produccin se trata en los captulos 10 y 11. 1-7 APUESTA POR EL MUNDO El objetivo final de la empresa es el desarrollo de una estrategia interna que conduce a niveles de clase mundial de rendimiento de fabricacin. El Proceso de CIM: Paso 1 Implementacin de un exitoso sistema CIM sigue un proceso de tres pasos. PASO 1: Evaluacin de la empresa en tres reas: -Tecnologa -Recursos humanos -Sistemas

El Proceso de CIM: Paso 2

En la etapa 1, la empresa se estudi departamento por departamento, proceso por el proceso, y la actividad por actividad. El personal eran educados acerca de la empresa y la tecnologa estaba previsto para la ejecucin CIM. Con esta base establecida, paso 2 ha comenzado. PASO 2. Simplificacin de eliminacin de residuos

El Proceso de CIM: Paso 3 Los dos primeros pasos para preparar la empresa aplicacin CIM; paso 3 se basa el sistema.

PASO 3: Implementacin de las medidas de rendimiento. La aplicacin de las medidas de rendimiento tiene dos requisitos: (1) medir el xito de implementacin de dichas mejoras CIM a intervalos regulares, y (2) recogindolos cambios en la fabricacin y los parmetros clave de negocio. El objetivo de la empresa es llegar a ser de clase mundial, por lo que la empresa debe realizar el seguimiento del grado de cumplimiento en la mudanza al nuevo desempeo de clase mundial. Una de las tcnicas de rastreo utiliza cuatro normas fundamentales de la fig. 1-6, junto con los controles de los esfuerzos de productividad y mejora continua. La clave de parmetros de medicin siete son como sigue: 1. Producto tiempo de ciclo. 2. La rotacin del inventario por producto 3. Los tiempos de produccin de configuracin 4. Fabricacin de eficiencia 5. Calidad y re trabajo 6. Empleado de salida o la productividad 7. Empleados de mejora continua sugerencias Inicialmente, los datos operativos de las siete mediciones se registran para establecer una lnea de base antes de la implementacin de cualquier proceso de automatizacin o mejoras comienza. En las empresas con programas de la CIM en curso con xito, las medidas de desempeo son revisados mensualmente por lo que los cambios en el rendimiento se pueden grabar. Sin embargo, para la aplicacin inicial de la CIM, las empresas suelen comenzar midiendo slo dos o tres de los primeros cinco parmetros de medicin enumeradas anteriormente. Se centran en primer lugar en los parmetros (s) que proporcionen el mayor retorno de la inversin inicial. La rotacin de inventario a menudo se selecciona en primer lugar porque la mayora de las operaciones de fabricacin tienen algn exceso de inventario, y el ahorro en dlares son fciles de identificar. Como se establece el control de los procesos, se aaden las medidas de rendimiento adicionales para el proyecto de mejora. El resultado aparece en la figura 1-12 muestran los cambios logrados en un perodo de seis meses por un fabricante de vlvulas con $ 25 millones en ventas. Las mejoras notables en la superficie (la eficiencia de fabricacin) son el resultado de un cambio de la bolsa de trabajo y entornos de produccin repetitivas a un sistema de flujo estructurado que las mquinas del grupo de productos (entornos de produccin se cubren en el captulo 2). El estudio

de caso al final del captulo 2 ilustra un proceso de mejora similar en otra empresa. Compare los resultados finales para el fabricante de la vlvula (figura 1-12) y los de la empresa descrita en el estudio de caso al final del captulo 2 (figura 2-14) con los estndares de clase mundial que se muestran en la figura. Otra de las tcnicas de medicin del desempeo, llamada la lista de verificacin ABCD, el progreso hacia el desempeo de clase mundial en las siguientes cinco funciones empresariales bsicas: planificacin estratgica procesos, personas o procesos del equipo, calidad total y procesos de mejora continua de nuevos productos, procesos de desarrollo y planeacin y control de procesos. Una compaa usa la escala de calificacin de la fig. 1-13 de responder a una serie de preguntas. Sobre la base de la media de la puntuacin numrica, la empresa se clasifica como de clase A, clase B, clase C, o clase D. El proceso de auditora para determinar el nivel de clasificacin ABCD se realiza generalmente por un equipo de directivos de empresas que conocen el desempeo actual de produccin, junto con un representante de Oliver Wight empresas que facilita la finalizacin del instrumento checklist ABCD. Las caractersticas generales de las empresas que operan a nivel de clase A, B, C y D tambin se proporcionan en el apndice. Revise las caractersticas de una clase A de la empresa. Como puede ver, el logro de una clase Una designacin implica un desempeo de clase mundial. El establecimiento de la clase de operacin no es el factor crtico, sin embargo, la identificacin de las reas en la empresa que caus una puntuacin de menos de clase A es valiosa. Sobre la base de los resultados de la pregunta general, los procesos pueden ser mejorados, la formacin necesaria para el personal que puede ser identificada, y la mejora continua pueden ser rastreados. Vuelva a leer el estudio de caso al final del captulo 2 y anote el viaje a la clase A el estado funcional y de clase mundial. El paso final en el proceso de aplicacin CIM consiste en la adquisicin y la instalacin de hardware y software para las especificaciones desarrolladas en los pasos 1 y 2. Cuando la evaluacin y la simplificacin son completos y un sistema de medicin del rendimiento est en su lugar, se asegura la implementacin exitosa de un hardware y software. Desafortunadamente, muchas compaas a implementar la automatizacin CIM a partir del paso 3. Como resultado, se automatizan todo el desorden de los pobres los procesos de produccin y producen residuos a una velocidad de grabacin.

Gestin de los Recursos

Responder a los retos internos y externos a la estrategia basada en CIM requiere un cambio en toda la empresa. La instalacin de nuevo hardware y software de automatizacin, el desarrollo de redes de comunicacin, y el establecimiento de una base de datos central de la empresa son algunos de los cambios significativos bajo CIM. Para la ejecucin CIM para tener xito, sin embargo, el cambio ms significativo ms estar en el rea de recursos humanos. Un nuevo despertar del poder de los empleados debe ocurrir. Directivos de las empresas tradicionales deben hacer la transicin difcil pero necesario para conceptos de equipo, estructuras gestiones horizontales, y la idea de una fuerza de trabajo facultado para tomar decisiones y resolver problemas. Captulo 13 ofrece una visin de la nueva funcin para los administradores y los complejos sistemas que gestionan. 1-8 Resumen Mucho se ha escrito y dicho sobre el valor de una base de fabricacin en los Estados Unidos. Nuestro actual nivel de vida depende de nuestros productos manufacturados mantener la competitividad en los mercados mundiales. Para ser competitivo hoy en da requiere que los fabricantes cumplan con los desafos externos e internos y producen productos con estndares de clase mundial. El cumplimiento de estos estndares requiere una estrategia de produccin que obliga a la coherencia interna entre el marketing y la fabricacin. Un modelo, ofrecido por Terry Hill, utiliza criterios de orden de premios de productos como denominador comn para todas las decisiones de produccin y comercializacin. La aplicacin del modelo expone con frecuencia un conjunto integrado de los problemas presentes en la organizacin. De fabricacin integrada por ordenador (CIM) ofrece una solucin para este conjunto problema integrado. La dependencia de los conceptos de CIM para la supervivencia de los fabricantes en los mercados mundiales se vuelve ms claro cada da. En trminos bsicos, la CIM es la integracin de todas las operaciones de la empresa y de la actividad en torno a una base de datos corporativa comn. Aunque el concepto CIM es una aplicacin sencilla y aplicacin son difciles y complejos. Aplicacin y ejecucin siempre comienzan con la educacin, y en los captulos que siguen, los conceptos bsicos asociados a la CIM se explican en detalle.

PREGUNTAS: 1. Definir fabricacin. 2. Describir los tipos de condiciones econmicas que hicieron que los fabricantes estadounidenses de mayor xito en los aos 1950 y 1960. 3. Describa el retroceso de la produccin de EE.UU. de la dcada de 1950 hasta la actualidad. 4. Cul es el desafo que enfrentan los fabricantes eterno en todo el mundo? 5. Identificar el desafo externo que es el ms difcil de superar, y describir por qu. 6. Cmo deben las empresas a responder a los desafos externos? 7. Cul es el desafo que enfrentan los fabricantes eterna? 8. Qu causa la divisin de fabricacin grande? 9. Cul es la diferencia entre ganadores orden los criterios y los criterios de calificacin de pedidos? 10. Cmo funciona el modelo Terry Hill ayudar a la superacin desafo interno que enfrentan los fabricantes? 11. Describa cmo el ciclo de vida de un producto afecta a los criterios ganadores de pedidos. 12. Qu pasos son necesarios para lograr la coherencia interna necesaria para una congruencia entre el marketing y la gestin, y operaciones de fabricacin? 13. Cules son los criterios de clase mundial ganadores de pedidos recogidos por Coopers and Lybrand? 14. Cules son las rotaciones de inventario y cmo se definen? 15. Qu significa un incremento del 1 por ciento en el tiempo de funcionamiento de la mquina se traducen en un ahorro del 10 por ciento en bienes de capital? 16. Cules son los siete requisitos para una solucin al problema primario frente fabricacin? 17. Qu contribucin hizo Jos Harrinton, Jr., hacer para resolver el problema de fabricacin? 20. Comparar la rueda de empresa en la Figura 1-8 con la representacin de la empresa con la empresa representada en la figura 1-9. Cules son las similitudes y diferencias? 21. Qu es la filosofa CIM gestin? 22. Lo que constituye una implementacin exitosa de la CIM? 23. Qu recursos en una empresa debe cambiar ms que un sistema CIM se implementa? Por qu es NECESARIO? 24. Describir el proceso de tres pasos para la aplicacin de CIM. 25. Qu tres reas se estudian en la etapa de evaluacin, y la informacin recopilada se?

26. Describa el enfoque de la educacin CIM durante la implementacin. 27. Definicin de los residuos de fabricacin y la simplificacin. 28. Comparar mejoras fundamentales del proceso de mejoras superficiales. 29. Cules son las medidas de rendimiento, y en qu se utiliza? 30. Da un ejemplo de una medida de rendimiento que se podra utilizar para determinar la eficacia de un implementacin CIM. 31. Qu es la lista ABCD, y cmo se usa?

PROBLEMAS 1. Verdadero Machine Company Bore tiene ventas anuales de US $ 120 millones y el inventario promedio anual valorada en $ 5 millones. Con un costo de ventas de $ 0,85 por cada dlar de ventas, lo que es a su vez el valor de inventario para la empresa? Qu valor medio turno inventario producira una relacin de transformacin de 300? 2. Las mquinas de plstico de moldeo por inyeccin en plsticos Gran moldeo, Inc., son hacia abajo como resultado de configuraciones para un promedio de 16,7 por ciento del tiempo en tres turnos. Si el costo de tiempo de inactividad de la mquina es de $ 135 por hora, cunto cuesta el tiempo de instalacin para cada mquina una vez al ao? 3. Cajas de metal, Inc., tiene huellas de mquinas que suman 5.780 metros cuadrados y 8.240 metros cuadrados de valor aadido rea de montaje. Si la planta tiene 18.420 metros cuadrados totales de producto y el rea de inventario, lo que es la relacin de produccin del espacio? 4. Un sistema de produccin tiene una tasa de carga de $ 200 por hora y el tiempo de preparacin de 4,4 horas. Cul es el costo de instalacin por parte de un lote de 200 piezas? 5. El sistema descrito en el problema 1 debe pasar a un tamao de lote de 75 piezas. Cunto es necesario que el tiempo de instalacin se reduce a mantener el costo de instalacin por parte constante? 6. Una fundicin cuesta $ 15, el costo carga en la mquina que acaba la fundicin es de 300 dlares por hora, el tiempo para la parte en el centro de mecanizado es de 15 minutos, y el tiempo de preparacin es de 3 horas. Si las piezas se mecanizan en los tamaos de 50, el porcentaje del coste de la pieza se debe al tiempo de preparacin?

7. Un estudio para reemplazar el operador en el problema 6 con la automatizacin indica que la tasa de carga para la clula aumentara a 345 dlares por hora, el tiempo de mecanizado parte aumentara gota a 10 minutos, y el tiempo de configuracin se reducira en 0,5 horas. Disminuira esta automatizacin adicional que el coste de las piezas? Cul es el coste de las piezas para el tamao del lote ideal de 25 en esta nueva clula? 8. Repita los clculos en el ejercicio 1-3, utilizando los valores estndar de garanta de calidad en la figura 1-6. 9. Comparar los resultados de los clculos defectuosos-parte, por ejemplo, 1-3 y problemas 8. Cul es la importancia en la fabricacin, cuando la tasa de defectos proyectada en una produccin de tamao del lote es inferior a 1 parte? 10. Una clula de trabajo incluye dos paletas de 48 pulgadas-cuadrados para la fundicin en bruto y fundicin acabados, y el rea de trabajo del operador se utiliza para insertar casquillos en la fundicin mecanizada que es de 30 pulgadas por 48 pulgadas, un estante de herramientas que cubre 12 metros cuadrados, y una produccin mquina que mide 58 pulgadas por 97 pulgadas. Determinar la proporcin de fabricacin-espacio para la clula de trabajo. 11. La empresa cuenta con 10 clulas de trabajo como el que se describe en el problema 10. Debido al aumento de la demanda, se debe aadir otra celda, pero no hay espacio en la fbrica. Qu proporcin de la fabricacin del espacio se necesitara en cada clula de poner clulas de trabajo 11 en el espacio que ahora es compatible con 10? Qu dos zonas en la celda de trabajo ms probable podra reducirse para permitir una celda de trabajo 11? 12. Cul es la importancia de los costos de produccin o ganancia de fabricacin de los dos valores de rotacin de inventario en el problema 1, cuando se considera el costo del dinero?

PROYECTOS 1. Utilizar tcnicas de investigacin primaria y secundaria para hacer una lista de los nombres, direcciones, nmeros de telfono y los productos de los fabricantes de su ciudad, regin o estado, con las siguientes pautas: cinco fabricantes con ms de 500 empleados en la ubicacin del plan, cinco fabricantes con ms de 100 pero menos de 500 empleados en el lugar, y cinco fabricantes con 100 o menos empleados en el lugar.

2. Determinar los criterios y la etapa de pedidos ganadores actuales del ciclo de vida de un producto de cada grupo de fabricantes identificados en el proyecto 1. Identificar y describir y orden de clasificacin criterio para los productos examinados. 3. Preparar un informe sobre el concepto de criterios para ganadores descritos en la Estrategia de Manufactura libro de Terry Hill. 4. Preparar un informe sobre la definicin de la CIM proporcionada por Harrington en su libro fabricacin integrada por ordenador. Compare esto con la definicin de PYME que figura en este captulo. 5. Identificar un mximo de cinco empresas o productos que han experimentado la prdida de cuota de mercado debido al proceso ilustrado en la figura 1-7 locales o nacionales. Cul fue el error significativo en cada caso? 6. Una empresa que fabrica productos de cocina quiere agregar un conjunto de cuencos de plstico de almacenamiento o recipientes para su lnea de productos. El conjunto tendra cuatro plstico de 6, 8, 10 y 12 pulgadas, la pizca juego tapas Snap-on. La empresa quiere distribuir el producto a travs de Wal-Mart, Target o una cadena de tiendas de su regin. Haga lo siguiente: Tiendas visita para documentar productos de la competencia mediante la documentacin de los precios de venta y obtener una idea de la cantidad de unidades vendidas por semana. 7. Una empresa que fabrica productos de cocina quiere aadir un manual de gama alta abrelatas para su lnea de productos. La empresa quiere distribuir el producto a travs de Wal-Mart, Target, o una cadena de tiendas de su regin. Haga lo siguiente: Tiendas visita para documentar productos de la competencia mediante la documentacin de las caractersticas, la determinacin del precio de venta, y obtener alguna indicacin por el nmero de unidades vendidas por semana. 8. Una empresa que fabrica productos de cocina quiere agregar una batidora de mano manual para su lnea de productos. La empresa quiere distribuir el producto a travs de Wal-Mart, Target, o una cadena de tiendas de su regin. Haga lo siguiente: Tiendas visita para documentar productos de la competencia mediante la documentacin de las caractersticas, la determinacin del precio de venta y obtener una idea de la cantidad de unidades vendidas por semana. 9. Una empresa que fabrica productos de cocina quiere aadir una prensa de ajo de mano manual para su lnea de productos. La empresa quiere distribuir el producto a travs de Wal-Mart, Target, o una cadena de tiendas de su regin. Haga lo siguiente: Tiendas visita para documentar productos de la competencia

mediante la documentacin de las caractersticas, la determinacin del precio de venta y obtener una idea de la cantidad de unidades vendidas por semana.

S-ar putea să vă placă și

- Uane - De.c5.introduccion A Los Diseños FactorialesDocument1 paginăUane - De.c5.introduccion A Los Diseños FactorialesGerman MartinezÎncă nu există evaluări

- Uane - De.c4.bloques Aleatorizados - ProblemasDocument2 paginiUane - De.c4.bloques Aleatorizados - ProblemasGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c9.implantacion Del Metodo PropuestoDocument3 paginiUane - Ing.met.c9.implantacion Del Metodo PropuestoGerman Martinez0% (1)

- Uane Ing Met c4,5,6 AeDocument1 paginăUane Ing Met c4,5,6 AeGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c12.datos y Formulas EstandarDocument4 paginiUane - Ing.met.c12.datos y Formulas EstandarGerman Martinez0% (2)

- Uane Ing Met c7-14 AeDocument4 paginiUane Ing Met c7-14 AeGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c16.seguimiento y Uso de EstándaresDocument2 paginiUane - Ing.met.c16.seguimiento y Uso de EstándaresGerman Martinez0% (2)

- Uane - De.c3.experimentos Con Un Solo Factor - Analisis de VarianzaDocument2 paginiUane - De.c3.experimentos Con Un Solo Factor - Analisis de VarianzaGerman MartinezÎncă nu există evaluări

- Uane - De.c4.cuadrados Latinos - ProblemasDocument1 paginăUane - De.c4.cuadrados Latinos - ProblemasGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c18.. Capacitación y Otras Prácticas AdministrativasDocument3 paginiUane - Ing.met.c18.. Capacitación y Otras Prácticas AdministrativasGerman Martinez100% (1)

- Uane - Ing.met.c15.estándares de Mano de Obra General e IndirectaDocument2 paginiUane - Ing.met.c15.estándares de Mano de Obra General e IndirectaGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c17.pago de SalariosDocument4 paginiUane - Ing.met.c17.pago de SalariosGerman Martinez50% (4)

- Diseño ergonómico de herramientas y lugares de trabajoDocument6 paginiDiseño ergonómico de herramientas y lugares de trabajoGerman MartinezÎncă nu există evaluări

- Uane - Ing.met.c6.diseño Del Ambiente de Trabajo - AeDocument4 paginiUane - Ing.met.c6.diseño Del Ambiente de Trabajo - AeGerman MartinezÎncă nu există evaluări

- Uane Ing Met c4,5,6 AeDocument1 paginăUane Ing Met c4,5,6 AeGerman MartinezÎncă nu există evaluări

- Análisis de operaciones y métodos de ingenieríaDocument3 paginiAnálisis de operaciones y métodos de ingenieríaGerman Martinez100% (1)

- Uane - Ing.met.c4.diseño Del Trabajo Manual - AeDocument3 paginiUane - Ing.met.c4.diseño Del Trabajo Manual - AeGerman Martinez0% (1)

- Uane Ing Met c8 AeDocument5 paginiUane Ing Met c8 AeGerman MartinezÎncă nu există evaluări

- Uane Ing Met c1 AeDocument1 paginăUane Ing Met c1 AeGerman MartinezÎncă nu există evaluări

- Uane Ing Met c2 AeDocument4 paginiUane Ing Met c2 AeGerman MartinezÎncă nu există evaluări

- Uane Ing Met c4,5,6 AeDocument1 paginăUane Ing Met c4,5,6 AeGerman MartinezÎncă nu există evaluări

- Herramientas ingeniería métodos solución problemasDocument4 paginiHerramientas ingeniería métodos solución problemasGerman MartinezÎncă nu există evaluări

- Uane Ing Met c4,5,6 AeDocument1 paginăUane Ing Met c4,5,6 AeGerman MartinezÎncă nu există evaluări

- Análisis de operaciones y métodos de ingenieríaDocument3 paginiAnálisis de operaciones y métodos de ingenieríaGerman Martinez100% (1)

- Uane Ing Met c1 AeDocument1 paginăUane Ing Met c1 AeGerman MartinezÎncă nu există evaluări

- Uane - Fdc.clase - Circuitos Lógicos Procesador Memoria RelojDocument15 paginiUane - Fdc.clase - Circuitos Lógicos Procesador Memoria RelojGerman MartinezÎncă nu există evaluări

- Uane Ing Met c1,2,3 AeDocument1 paginăUane Ing Met c1,2,3 AeGerman MartinezÎncă nu există evaluări

- Uane Ing Met c2 AeDocument4 paginiUane Ing Met c2 AeGerman MartinezÎncă nu există evaluări

- Uane - Fdc.clase - Dispositivo de Almacenamiento de DatosDocument12 paginiUane - Fdc.clase - Dispositivo de Almacenamiento de DatosGerman MartinezÎncă nu există evaluări

- Computadoras DigitalesDocument2 paginiComputadoras DigitalesDelvis RagaÎncă nu există evaluări

- Trabajo UnadDocument12 paginiTrabajo UnadAndrea RoyeroÎncă nu există evaluări

- (2016) Problemáticas Vocacionales y Temporalidad (Fragmento Del Libro La Orientación Vocacional Como Experiencia Subjetivante) RascovanDocument5 pagini(2016) Problemáticas Vocacionales y Temporalidad (Fragmento Del Libro La Orientación Vocacional Como Experiencia Subjetivante) RascovanMarielÎncă nu există evaluări

- Evaluación Pedagógica Aspecto CognitivoDocument9 paginiEvaluación Pedagógica Aspecto CognitivoDaiana MarinoÎncă nu există evaluări

- HUAWEI Nova Plus User Guide MLA-L01 SpanishDocument159 paginiHUAWEI Nova Plus User Guide MLA-L01 SpanishRubenZaragozaLegazÎncă nu există evaluări

- Tema 0. - Química Física y Medio Ambiente PDFDocument26 paginiTema 0. - Química Física y Medio Ambiente PDFMaríaSánchezGarcíaÎncă nu există evaluări

- Subproductos, Desechos y Desperdicios ContabilidadDocument3 paginiSubproductos, Desechos y Desperdicios Contabilidadjusto AvilaÎncă nu există evaluări

- Judd, Cyril - Pistolero Cade PDFDocument101 paginiJudd, Cyril - Pistolero Cade PDFDavid Farias MartinezÎncă nu există evaluări

- Intervencion Psicologica Pcte. Oncologicos - Gonzalo Rojas-MayDocument4 paginiIntervencion Psicologica Pcte. Oncologicos - Gonzalo Rojas-MayLuis Avila Vera100% (2)

- Mintzberg - 5 Partes de La Estructura OrganizacionalDocument3 paginiMintzberg - 5 Partes de La Estructura OrganizacionalmariavranjesÎncă nu există evaluări

- Ámbito Educativo Del Plan Sembrando Valores para La Vida 2012Document31 paginiÁmbito Educativo Del Plan Sembrando Valores para La Vida 2012plandocente2011Încă nu există evaluări

- Actividad 1 Iris TinocoDocument12 paginiActividad 1 Iris TinocoOrellana AzuÎncă nu există evaluări

- Guia de Aprendizaje 4 Analisis FinancieroDocument5 paginiGuia de Aprendizaje 4 Analisis FinancieroKelvin D. Martinez B.Încă nu există evaluări

- Cta3 U1 Sesion 01Document10 paginiCta3 U1 Sesion 01rosa luzÎncă nu există evaluări

- Actividad7 1Document3 paginiActividad7 1Maryudi RamirezÎncă nu există evaluări

- Cinética de Disolución y Lixiviación de Mineral de RutiloDocument16 paginiCinética de Disolución y Lixiviación de Mineral de RutiloRosaliaFernandezGutierrezÎncă nu există evaluări

- 6 Colmena Tecnicas ParticipativasDocument48 pagini6 Colmena Tecnicas ParticipativasAndrew ColomaÎncă nu există evaluări

- HACCPDocument3 paginiHACCPYesi AvilaÎncă nu există evaluări

- Análisis de Calidad Del Agua Del Rio La Vieja Del Municipio de CartagoDocument7 paginiAnálisis de Calidad Del Agua Del Rio La Vieja Del Municipio de CartagoPaola NiñoÎncă nu există evaluări

- Proyecto de Automatizacion de OficinasDocument156 paginiProyecto de Automatizacion de Oficinasnerysamuel100% (2)

- Ministerio Del Poder Popular Comunas y Movimientos Sociales VenezuelaDocument26 paginiMinisterio Del Poder Popular Comunas y Movimientos Sociales VenezuelaFederico TitoÎncă nu există evaluări

- Deber Anova Una ViaDocument8 paginiDeber Anova Una ViaLuis XavierÎncă nu există evaluări

- PLAN de CLASES Genoma Humano (Recuperado Automáticamente)Document3 paginiPLAN de CLASES Genoma Humano (Recuperado Automáticamente)Kenya Melissa Rivera GarciaÎncă nu există evaluări

- La Mejor Explicación de Qué Es Coaching Que He LeídoDocument16 paginiLa Mejor Explicación de Qué Es Coaching Que He LeídoJuancarlos Duran EneagramaYcoaching100% (1)

- Ayudas Tecnicas en Salud - ContenidoDocument37 paginiAyudas Tecnicas en Salud - ContenidoRocio Jaramillo AlvarezÎncă nu există evaluări

- Guía de conceptos gramaticales y tipos de enunciadosDocument70 paginiGuía de conceptos gramaticales y tipos de enunciadosMildred HernandezÎncă nu există evaluări

- Javier Trejos Experiencias MatematicaDocument82 paginiJavier Trejos Experiencias MatematicaJavier TrejosÎncă nu există evaluări

- Análisis de correlación entre ventas y publicidad de una empresaDocument6 paginiAnálisis de correlación entre ventas y publicidad de una empresamaria fernandaÎncă nu există evaluări

- Cuadro General de Clasificación ArchivísticaDocument86 paginiCuadro General de Clasificación ArchivísticaALMA GARCIAÎncă nu există evaluări

- Varinia Solari Tarea4Document9 paginiVarinia Solari Tarea4VariniaSolariDavagninoÎncă nu există evaluări

- Apuntes Diseño de Pavimentos Vol I Ing° Gustavo Corredor MDocument212 paginiApuntes Diseño de Pavimentos Vol I Ing° Gustavo Corredor MsalcalapÎncă nu există evaluări