Documente Academic

Documente Profesional

Documente Cultură

A evolução da armazenagem ao longo da história

Încărcat de

Tâmara SouzaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

A evolução da armazenagem ao longo da história

Încărcat de

Tâmara SouzaDrepturi de autor:

Formate disponibile

Contedos Formativos A evoluo da armazenagem Armazenagem na Histria da Humanidade

Cientistas franceses, estudando o comportamento da humanidade nos seus primrdios, chegaram a uma interessante e curiosa concluso. Um marco importante da histria da humanidade, dizem, quem sabe o marco divisor, poderia ter sido o incio da prtica da armazenagem.

Para os pesquisadores, mesmo os mais notveis feitos da humanidade no teriam a importncia que teve a experincia e o aprendizado da armazenagem na vida das pessoas e dos povos. Com ela, os agrupamentos, antes nmades, deixaram de vagar de terra em terra cata do alimento, e passaram a colher e armazenar para o consumo dirio e os perodos em que a natureza no os agraciava com seus generosos frutos.

Estabelecidos, no mais abandonavam as suas terras, construam aldeias e, fixados ao solo, passavam a cultivar de forma mais intensa, a colher e a armazenar, o marco, que poderia dividir a histria da humanidade, o antes e o depois da armazenagem

O Museu Britnico preserva at hoje um papiro com uma histria do Egito, em que se conta sobre a fome que sobreviria ao pas. Seriam sete anos de grandes safras, boas produes de gros, haveria fartura e sobrariam mantimentos. Mas haveria, a seguir, outros sete anos, estes de misria e fome, sem produo de alimentos.

O livro de Gnesis, Captulo 41, parte do Antigo Testamento da Bblia Sagrada, tambm registra a histria egpcia que envolveu o hebreu Jos, nos idos dos anos 1700 a.C., de onde destacamos:

V.29 - E eis que vm sete anos, e haver grande fartura em toda a terra do Egito.

V.30 - E depois deles levantar-se-o sete anos de fome, e toda aquela fartura ser esquecida na terra do Egito, e a fome consumir a terra;

V.35 - E ajuntem toda a comida destes bons anos, que vm, e amontoem trigo debaixo da mo de Fara, para mantimento nas cidades, e o guardem.

V.36 - Assim ser o mantimento para provimento da terra, para os sete anos de fome, que haver na terra do Egito; para que a terra no perea de fome.

O fato nos interessa, pois se trata de uma experincia de 3.700 anos atrs, em que uma nao implanta um programa extraordinrio de produo, experimentando sete super safras e armazenando os excedentes para, findo o perodo, abrindo os depsitos e silos, retirar os gros, especialmente trigo, em boas condies para o provimento, para que a terra (o povo) no perea de fome. Sem os recursos de hoje, sem tecnologia, sem produtos qumicos, sem tantos outros conhecimentos, porm com determinao, fora poltica e sabedoria, implantaram um plano de produo com separao de um quinto das safras ao longo dos sete anos para armazenar. Aqui o novo desafio, armazenar para perodos de 1, 2, 3 anos, e perodos longos de 5, 6 e 7 anos.

O fato serve como estmulo a ns brasileiros para mostrar que basta querer produzir, e no haver de faltar alimentos e no mais haver a fome.

A armazenagem como parte da cadeia de abastecimento A armazenagem tem um papel muito importante na cadeia de abastecimento, pois, ai que normalmente so concentradas o maior volume de materiais primas. Sendo assim, onde h um maior custo monetrio.

Por esse motivo a estrutura do armazm deve ter pessoas e equipamentos de alto desempenho para que haja um timo gerenciamento, estocagem perfeita, tempos e movimentos eficazes, equipamento das matrias primas e os produtos estejam de acordo com a logstica e gesto. Estocagem Tradicional A grande maioria dos estoques de micro pequenas empresas brasileiras usam o mtodo de estocagem tradicional, ou seja, sem nenhum apoio tecnolgico moderno. Com isso a estocagem precria e de difcil acesso, demorado e com grande risco de acidentes para o estoquista e seus auxiliares, bem como com grandes perdas de materiais e produtos ocasionados pela m estocagem e possibilidade de desperdcio. Estocagem Informatizada

a melhor maneira de estocagem, pois usado no cdigo de barra e com isso o trabalho nos estoques mais eficaz para achar um determinado produto; o aparelho que l o cdigo tornando mais rpido o trabalho das caixas; e o programa de computador, Excel, com ele a empresa cria seus bancos de dados e perde menos tempo digitando. Com isso, o estoquista tem o seu trabalho bastante facilitado e com condies tecnolgicas para acompanhar passo a passo, a localizao exata do material, do produto, do prazo de validade e para tambm moviment-lo com mais facilidade.

Estocagem Robotizada

A implantao da robtica nas empresas est se tornando cada vez mais uma realidade presente. J no mais tecnologia do futuro. J encontramos nos pases de primeiro mundo o rob em atividade na grande maioria das indstrias, principalmente no setor produtivo e extrativo, na carga e descarga de navios e nos trens e caminhes.

O rob j encontrado hoje nas seguintes atividades: descarregando e carregando produtos em navios e caminhes; arrumando os estoques nas empresas; perfurando poos de petrleo; na medicina; nas viagens espaciais; etc. Em razo disso tudo os profissionais de logstica tero que saber utilizar a robtica nas suas atividades.

Formas de armazenagem de materiais Estocagem tradicional Estocagem Informatizada (cdigo de barra, etiqueta com cdigo de barra) Estocagem robotizada Embalagens Tipos, caractersticas, dimensionamento e funes A automao na armazenagem ARTIGOS AUTOMAO NA ARMAZENAGEM: DESENVOLVENDO E

IMPLEMENTANDO PROJETOS DE SUCESSO Data: 10/04/1999 Leonardo Lacerda INTRODUO No Brasil se torna cada vez maior o nmero de projetos de automao na armazenagem, desde os mais simples, envolvendo apenas sistemas de separao de pedidos, passando por transelevadores, at os mais sofisticados onde toda operao tem um mnimo de interveno humana. Alm disto dezenas de fornecedores de softwares de gerenciamento de armazns (WMS)

j se encontram no pas, tendo instalado seus produtos em mais de 400 empresas. Seguimos, portanto, uma tendncia natural de sofisticao das operaes de armazenagem, tendncia esta j observada em pases onde o reconhecimento da importncia da logstica para a competitividade das empresas uma realidade. A implantao de sistemas automticos, seja de movimentao de materiais seja de gerenciamento da operao , na verdade, uma reao s demandas de um novo ambiente de negcios, com clientes mais exigentes e competio acirrada, levando as empresas, muitas vezes, a implementar mudanas radicais nas estruturas de armazenagem e distribuio. NOVAS DEMANDAS SOBRE AS ESTRUTURAS DE ARMAZENAGEM Menos dispostos a carregar estoques, os clientes procuram fazer pedidos cada vez menores e com maior freqncia, forando o estoque para trs na cadeia de suprimentos. A reduo do tamanho do pedido aumenta a demanda pelas operaes de picking, alm de dificult-las quando se trabalha com pedidos de caixas quebradas. As indstrias tem aumentado o nmero de skus para atingir nichos de mercado especficos. Alm disto, variaes nos tamanhos das embalagens com que os produtos so comercializados no varejo, aumentam o nmero de itens a serem controlados, processados e manuseados nos armazns, implicando em diminuio da produtividade, maior necessidade de espao e maiores custos administrativos. Por estarem trabalhando com nveis de estoque mais baixos, os clientes demandam menores tempos de resposta dos seus fornecedores aumentando a presso por agilidade nos centros de distribuio, que passam a ter menor tempo entre o recebimento do pedido e sua expedio nas docas. Tambm por trabalharem com baixos estoques, os pedidos recebidos incompletos ou errados tem grande probabilidade de levar a falta de produtos e perdas de venda, tornando a tolerncia dos clientes a erros dos distribuidores a praticamente zero. E como agravante, considerando que os pedidos se tornam menores, de maior frequncia, o custo para corrigir os erros muito maior!

Fica claro portanto, que as instalaes de armazenagem tradicionais, que possuem processos baseado em papel, que operam com sistemas computacionais que rodam em batch ou que foram projetadas para maximizar a utilizao do espao, no a eficincia do fluxo fsico, tero uma enorme dificuldade em atender estes novos requisitos (figura 2). Em alguns casos ser praticamente impossvel.

Estas concluses nos levam a esperar uma acelerao no processo de adoo de novas tecnologias para armazenagem, ainda mais no Brasil que est praticamente iniciando este movimento. COMPLEXIDADE E RISCO NO DESENVOLVIMENTO DOS PROJETOS DE AUTOMAO Os projetos de automao so complexos pois envolvem a integrao de vrias tecnologias relacionadas aos sistemas de gerenciamento (WMS), aos mecanismos de captura e visualizao de informaes como cdigos de barra, terminais remotos, de sistemas manuseio, de rdio-frequncia e e scanners de e aos

equipamentos

transporte

estocagem

materiais.

Dependendo da extenso da integrao com clientes e fornecedores, podero envolver tambm sistemas eletrnicos de troca de dados (EDI). Todo este conjunto deve operar com uma unidade que ter um melhor ou pior desempenho dependendo de seu correto dimensionamento, dos

procedimentos operacionais adotados e da existncia de pessoal qualificado e treinado para tirar o maior proveito do potencial do sistema. Os altos investimentos envolvidos e o enorme esforo necessrio para sua implementao exigem uma abordagem extremamente disciplinada no desenvolvimento e execuo do projeto. Embora isto seja claro, comum haver uma desproporo entre os gastos realizados em equipamentos e softwares e os gastos em tempo e pessoal dedicado s etapas anteriores de planejamento em vrios projetos que tem sido realizados. No raro encontrar projetos com investimentos da ordem de milhes de dlares e que tiveram falhas por falta de planejamento adequado impedindo o atingimento das metas estabelecidas. Para dar um exemplo recente, uma empresa varejista que investiu em uma linha automatizada de picking em seu centro de distribuio, teve que continuar com sua linha manual operando em paralelo por problemas de sub-dimensionamento das estaes de trabalho automticas. O objetivo inicial que era o de aumentar a capacidade para atender a uma demanda maior foi prejudicado, alm de se ter que arcar com altos custos de mo-de-obra, que deveriam ser reduzidos.

O processo de adoo de novas tecnologias pode revolucionar a empresa ou pode trazer grandes dores de cabea: tudo depender de abordagem utilizada e da sua adequao ao sistema em questo. Para minimizar os riscos envolvidos e maximizar o retorno sobre o investimento a ser realizado recomendvel seguir um processo estruturado de planejamento e

implementao. o que abordaremos a seguir.

O desenvolvimento de um projeto tpico de automao pode ser dividido em trs grandes fases (figura 3 ): A fase de preparao, que tem como principais atividades a formalizao dos objetivos do projeto e a formao da equipe responsvel pelo seu planejamento e implementao.

A fase de definio, onde so criados os novos processos e a partir de ento so definidos os softwares que daro suporte operao bem como os equipamentos de movimentao e estocagem. E, finalmente, a fase de implementao, quando so adquiridos os itens necessrios, o pessoal treinado, os equipamentos so testados e colocados em operao. FASE DE PREPARAO A fase de preparao se inicia com a formao da equipe de projeto que dever ser composta por representantes de todas as reas funcionais da empresa afetadas pelo projeto. Inicialmente poder contar apenas com pessoal daquelas reas diretamente relacionadas, mas medida que o projeto vai avanando outros membros devero participar. O ncleo mnimo composto por pessoal de distribuio e armazenagem, que dever ter conhecimento de todo processo atual e pessoal da rea de sistemas de informao, que dever assegurar a compatibilidade entre o projeto de automao e os sistemas da empresa. Se o projeto de grande dimenso, poder ser necessrio a indicao de um gerente, trabalhando de forma exclusiva na coordenao, acompanhamento e gerenciamento das atividades. Caso contrrio, um dos membros da equipe poder realizar esta tarefa. Nas fases seguintes sero detalhadas as funcionalidades dos sistema de gerenciamento de armazns (WMS) e o sistema de movimentao de materiais, que so os componentes principais dos projetos de automao. A especificao e avaliao destes sistemas para posterior escolha requer conhecimentos especficos, pois envolvem novas tecnologias e a definio de novos processos que fazem uso de todas as suas potencialidades. Estes processos podem se diferenciar consideravelmente das prticas correntemente utilizadas no sistema de distribuio atual e, provavelmente, a empresa no possui em seus quadros perfis como este, levando necessidade de trazer elementos externos para participar da equipe. Uma das vantagens de incorporar membros externos a de trazer uma nova viso, livre dos paradigmas utilizados e com uma nova perspectiva para a definio do novo sistema de armazenagem e distribuio. De fato,

interessante haver um balano na equipe de projeto entre membros internos, com a profunda viso dos problemas e caractersticas do processo atual e elementos externos. Um das fontes de profissionais externos so os consultores especialistas em sistemas de gerenciamento e em equipamento de movimentao de materiais que trabalharam com a implantao de projetos em outras empresas. A segunda fonte so os prprios fornecedores destes sistemas e equipamentos. Neste caso, envolve a escolha dos fornecedor, numa etapa muito cedo do projeto. Embora isto seja comum, preciso tomar cuidado para que no haja nenhum vis no sentido de adotar a soluo do fornecedor e no a soluo mais adequada s necessidade da empresa. O passo seguinte definio da equipe de projeto, a definio e formalizao dos objetivos do projeto. Estes devem ser estabelecidos em termos concretos, a partir de metas quantitativas (ver figura 4). Esta etapa necessria por trs motivos bsicos: Primeiro, estabelece critrios de avaliao do projeto. Seu sucesso ser medido pelo grau de atendimento das metas estabelecidas. Segundo, deixa claro para a equipe e para a empresa o que precisa ser alcanado e qual dever ser o esforo necessrio. Terceiro, define critrios bem objetivos sobre qual sistema escolher, colocando o foco do projeto no desempenho esperado e no na tecnologia em si. preciso lembrar que a automao por si prpria no uma meta.

O projeto deve estar sintonizado com estratgia logstica da empresa e portanto, do papel estratgico da armazenagem no processo logstico. As metas a serem atingidas devem estar alinhadas a esta estratgia.

A etapa de preparao se encerra com a definio do escopo do projeto, ou seja com a delimitao do que faz e do que no faz parte do projeto. Um problema comum que ocorre o crescimento do projeto pela incluso de novas reas de negcio ou funes antes no previstas. Portanto, estabelecer exatamente o escopo, minimiza as chances de atrasos pois permite um melhor dimensionamento dos esforos e planejamento das atividades. Embora tipicamente restrito operao de armazenagem, isto no quer dizer que o projeto no deva incluir outras reas relacionadas como processamento de pedidos, suprimento, contas a receber e a pagar etc. FASE DE DEFINIO A fase de definio comea com a reavaliao do processos atuais para que um novo processo seja definido, podendo partir de uma restruturao completa ou de uma adaptao do atual s novas possibilidades trazidas pela introduo de novas tecnologias. Deve ficar claro que um projeto de automao no envolve somente a implementao de novos equipamentos mais rpidos ou de maior capacidade de armazenamento. Envolve tambm, e principalmente, o projeto de uma nova forma de operao que dever tirar o mximo proveito das equipamentos e softwares disponveis. Algumas empresas simplesmente mecanizam os processos manuais ou adaptam um software de gerenciamento aos seus processos atuais, podendo reduzir significativamente os benficos da automao.

A definio do novo processo no ambiente automatizado dever estar documentada em detalhes, atravs da descries de suas regras de operao, de como as informaes sero utilizadas para realizar cada tarefa e como sero os fluxos fsicos em cada rea da operao. O passo seguinte partir para a definio dos sistemas de gerenciamento (WMS) e de movimentao de materiais que daro suporte ao novo processo. Embora envolvam

conhecimentos especficos, devendo contar com equipes distintas, a definio destes dois componentes deve ser feita simultaneamente pois a forma de operao de um influncia o do outro. Na definio e avaliao dos equipamentos de movimentao automticos no se deve esquecer ou abandonar os processos manuais. Eles podero ser teis,

para no se dimensionar os equipamentos de movimentao para o pico de demanda, mas deixando que nestes eventos sejam tambm operados os sistemas manuais. Alm disto, os sistemas automticos guardam uma relao inversa com a flexibilidade. Quanto mais automatizado, mais difcil ser tratar de pedidos com caractersticas especiais ou tratar das situaes de contingncias. Como vimos anteriormente, no so raros os casos de dimensionamento incorreto. Quando se sub-dimensiona, implica em baixo desempenho e o super dimensionamento implica em altos custos. Os sistemas de distribuio e armazenagem automatizados so altamente integrados, compostos de funes interdependentes e interativas, tornando complexa a tarefa de dimension-los. Uma das ferramentas mais teis e atualmente bastante utilizadas para auxiliar nesta tarefa a simulao computacional, pois permite examinar os processos a serem implementados, antecipando os problemas que podero ocorrer e avaliando as solues alternativas para equipamentos de movimentao e armazenagem de produtos capazes suportar aos processos anteriormente especificados Atravs da simulao so construdos modelos em computador representando a operao como poderia ser estruturada (ver figura 5). Estes modelos podero incluir detalhes como nmero de estaes de trabalho, parmetros dos equipamentos como velocidade de deslocamento, espao disponvel para armazenagem e montagem de carga e regras de posicionamento de produtos. Na verdade podero incluir tantos detalhes quantos sejam relevantes para avaliar o sistema. Um outra fonte de erro no dimensionamento de sistemas tratar demanda, tempos de operao, tamanhos dos pedidos etc. atravs de seus valores mdios. Na verdade, estes parmetros podero possuir uma grande variabilidade, trazendo um impacto enorme sobre o desempenho do sistema. Atravs da simulao pode-se trat-los atravs de suas distribuies de probabilidade trazendo um maior realismo e preciso na avaliao de alternativas.

http://www.autosim.com/Simulation/index.html Atualmente a oferta de sistemas de gerenciamento de armazenagem (WMS), atende a uma gama de necessidades relativamente grande. A no ser por processos muito peculiares de algumas empresas, uma soluo natural dever ser a aquisio do sistema e no o desenvolvimento propriamente dito. Sendo assim, uma forma de acelerar esta fase partir dos sistemas existentes no mercado, solicitando informaes aos fornecedores sobre as caractersticas de seus produtos e avaliando sua adequao aos novos processos. Como raramente todas as necessidades sero atendidas, dever ser considerada a possibilidade de adaptao do sistema do fornecedor, o que por sua vez, poder implicar em altos custos de desenvolvimento. Torna-se ento necessrio rever os processos anteriormente definidos e avaliar a possibilidade de modificaes. A relao custo-benefcio das duas alternativas que ditar a deciso a ser tomada. A fase de definio estar finalizada quando estiverem especificados e determinados os equipamentos de movimentao, hardware auxiliares, sistemas de gerenciamento e escolhidos os respectivos fornecedores. FASE DE IMPLEMENTAO A fase final de implementao se caracteriza pela necessidade de integrao e coordenao de esforos de um amplo conjunto de elementos: equipe interna, fornecedores de WMS, fornecedores de equipamentos de movimentao e

hardware auxiliares e, possivelmente, de empresas de infra-estrutura. Estes elementos estaro envolvidos, cada um em sua respectiva rea, no detalhamento, aquisio e adaptao dos vrios itens que compe o projeto de automao. O sucesso deste esforo coordenado depende em grande parte de uma rigorosa programao, onde cada um sabe exatamente o resultado esperado de suas atividades e quando elas devero estar concludas. Nesta programao de atividades no devem ser esquecidas as atividades de teste, elaborao de manuais, treinamento e possivelmente contratao de novos funcionrios. Uma das etapas mais crticas da implementao a converso, ou seja, a passagem do sistema atual para o sistema automatizado. Existem basicamente duas formas para realizar a converso: Converso total, onde todas as operaes de armazenagem, como recebimento, posicionamento, estocagem, picking e expedio so instaladas simultaneamente. Como envolve um alto risco, esta opo adotada quando existem outros armazns que podero atender os clientes em caso de falhas, ou quando se realiza em um perodo de demanda baixa, tornando menos crtica a operao de atendimento dos pedidos. Converso parcial em fases, onde as operaes so instaladas em momentos diferentes. Por exemplo, pode-se instalar no primeiro momento apenas as operaes de recebimento de produtos e de picking. Outra alternativa instalar toda a operao, mas iniciando por uma diviso de produtos ou clientes. Embora os risco desta alternativa seja menor, o tempo de converso pode ser muito longo. preciso prever que aps a converso, um grande nmero de problemas podero surgir e que a capacidade de processamento estar abaixo da especificao. Mas medida que o sistema fica em operao, os erros tendem a diminuir e a capacidade tende a atingir seus padres normais. preciso, no entanto, tomar medidas contingenciais nesta fases como aumentar os procedimentos de controle de qualidade e alertar clientes sobre a mudana do sistema.

O grau de tranquilidade e o nvel de erros na implementao, bem como o atingimento das metas estabelecidas so uma medida inequvoca da eficincia das etapas de planejamento. De fato, a base para o sucesso de um projeto de automao da armazenagem o entendimento claro do que precisa ser feito, como e quando faz-lo. O esforo redobrado na etapa de planejamento ser mais que compensado nas etapas futuras ao se evitar atrasos e minimizar problemas.

Sistemas automatizados Sistemas de informao para armazenagem Sistema de gerenciamento de armazns (WMS) Caractersticas e funcionalidades Benefcios Anlise de viabilidade Concepo, planejamento e implementao. Otimizao de instalaes de armazenagem Layout

S-ar putea să vă placă și

- Fundamentos de LogísticaDocument51 paginiFundamentos de LogísticaRicardo GuzmanÎncă nu există evaluări

- Gestão de armazenagem emDocument20 paginiGestão de armazenagem emAryadne LealÎncă nu există evaluări

- Ferramentas Qualitativas e Quantitativas: Aplicadas À Tomada de Decisão em LogísticaDe la EverandFerramentas Qualitativas e Quantitativas: Aplicadas À Tomada de Decisão em LogísticaÎncă nu există evaluări

- Slides - Intermodalidade de TransportesDocument14 paginiSlides - Intermodalidade de TransportesAlencarÎncă nu există evaluări

- Unitização e desunitização de cargasDocument2 paginiUnitização e desunitização de cargasArthur Brandão100% (1)

- Custos Logísticos: estudos exploratório e de casoDe la EverandCustos Logísticos: estudos exploratório e de casoÎncă nu există evaluări

- Curso Técnico de LogísticaDocument13 paginiCurso Técnico de LogísticaRoni2069Încă nu există evaluări

- Logística de Suprimentos para Pequenas EmpresasDocument126 paginiLogística de Suprimentos para Pequenas EmpresasNestor CarlosÎncă nu există evaluări

- Logística e Suas ParticularidadesDocument53 paginiLogística e Suas ParticularidadesRaphaeJú QuintinoÎncă nu există evaluări

- A origem militar da logística e sua evolução ao longo da históriaDocument101 paginiA origem militar da logística e sua evolução ao longo da históriaSara Consani0% (1)

- Lista de exercícios sobre cadeia de suprimentosDocument2 paginiLista de exercícios sobre cadeia de suprimentosWagnerÎncă nu există evaluări

- Cadeia de suprimentos da NetshoesDocument22 paginiCadeia de suprimentos da NetshoesMileneÎncă nu există evaluări

- PROVA 1 GESTÃO - Operador de LogísticaDocument3 paginiPROVA 1 GESTÃO - Operador de LogísticaOcimar Antonio FranciscoÎncă nu există evaluări

- Estudo de Caso - A Logística de Exportação Do Suco de Laranja Na CargillDocument4 paginiEstudo de Caso - A Logística de Exportação Do Suco de Laranja Na CargillSigmar SabinÎncă nu există evaluări

- Logística fundamentosDocument3 paginiLogística fundamentosEdivania AlvesÎncă nu există evaluări

- Estudo de CasoDocument2 paginiEstudo de CasoSadraque AmorimÎncă nu există evaluări

- Modais de TransporteDocument39 paginiModais de TransporteFilipe Reidy Corassa100% (2)

- Graduação em Engenharia de Produção: RoteirizaçãoDocument109 paginiGraduação em Engenharia de Produção: RoteirizaçãoFelipe RodriguesÎncă nu există evaluări

- Logística EmpresarialDocument16 paginiLogística EmpresarialSandra SouzaÎncă nu există evaluări

- Aula 2 Unitização de CargasDocument87 paginiAula 2 Unitização de CargasJéssica ContarineÎncă nu există evaluări

- Infraestruturas de portos e aeroportosDocument3 paginiInfraestruturas de portos e aeroportosAllyne CristinaÎncă nu există evaluări

- Logística e transporteDocument8 paginiLogística e transportePauloFelipeGomesÎncă nu există evaluări

- Exercício 2 - Classificação, Codificação e Planjejamento de ProduçãoDocument4 paginiExercício 2 - Classificação, Codificação e Planjejamento de ProduçãoValéria GonçalvesÎncă nu există evaluări

- Gestão de transportes multimodalDocument26 paginiGestão de transportes multimodalRicardo FelicianoÎncă nu există evaluări

- 6 - Logistica de Transporte e DistribuiçãoDocument68 pagini6 - Logistica de Transporte e Distribuiçãojvnilson4310Încă nu există evaluări

- Otimização de transporte entre fábricas e depósitosDocument1 paginăOtimização de transporte entre fábricas e depósitosDanielle MayumiÎncă nu există evaluări

- Rateio de custos de armazenagem por itens de estoqueDocument1 paginăRateio de custos de armazenagem por itens de estoqueMarcus Randazzo CarvalhoÎncă nu există evaluări

- Lista 1 Da Unidade 2Document5 paginiLista 1 Da Unidade 2Raíssa MedeirosÎncă nu există evaluări

- Logística Aulas ConceitosDocument27 paginiLogística Aulas ConceitosVictor LucasÎncă nu există evaluări

- Aula - Processamento de PedidosDocument26 paginiAula - Processamento de PedidosNaimison Caique100% (1)

- Equipamentos Facilitadores Das Operações Logísticas para Carga e DescargaDocument18 paginiEquipamentos Facilitadores Das Operações Logísticas para Carga e DescargaJefferson Xavier0% (1)

- Ferramentas de Gestão em LogísticaDocument140 paginiFerramentas de Gestão em LogísticaricafelÎncă nu există evaluări

- Logística Conceitos Princípios e Fundamentos Da Cadeia Logística e Sua Função Dentro Da OrganizaçãoDocument21 paginiLogística Conceitos Princípios e Fundamentos Da Cadeia Logística e Sua Função Dentro Da OrganizaçãoLuciana de OliveiraÎncă nu există evaluări

- Histórico Da Cidade de Brejolândia HistóricoDocument3 paginiHistórico Da Cidade de Brejolândia HistóricocarlosmoreilÎncă nu există evaluări

- Logística e Distribuição Física InternacionalDocument0 paginiLogística e Distribuição Física Internacionalfpv_transilvaniaÎncă nu există evaluări

- Fases de Recebimento de MateriaisDocument8 paginiFases de Recebimento de Materiaisnazano0% (1)

- Aula de Movimentação e Armazenagens de Materiais 1 - 2016Document104 paginiAula de Movimentação e Armazenagens de Materiais 1 - 2016Jefferson NascimentoÎncă nu există evaluări

- Sistemas de transportes: comparação entre modaisDocument18 paginiSistemas de transportes: comparação entre modaisJpauloÎncă nu există evaluări

- Conferência de carga portuária - capacitaçãoDocument56 paginiConferência de carga portuária - capacitaçãoJones100% (1)

- A Logística CompletaDocument110 paginiA Logística CompletaFabricio Rigui Botega50% (2)

- Supply Chain FactorsDocument37 paginiSupply Chain Factorsmaoliveira15Încă nu există evaluări

- A Evolução Da ArmazenagemDocument75 paginiA Evolução Da ArmazenagemLayla MachadoÎncă nu există evaluări

- Logística e Supply Chain: visão estratégica e inteligênciaDocument180 paginiLogística e Supply Chain: visão estratégica e inteligênciaCarlos Alberto100% (1)

- Exercicios Custo TotalDocument2 paginiExercicios Custo TotalLRS22356Încă nu există evaluări

- Aula 01 - Modais de TransporteDocument31 paginiAula 01 - Modais de TransporteDiego Garcia100% (2)

- Ebook Logística 4.0 - 10 Estudos de Caso em Grandes EmpresasDocument31 paginiEbook Logística 4.0 - 10 Estudos de Caso em Grandes EmpresasJean Pierry Medeiros Lopes0% (1)

- Logistica Internacional Adg0096Document10 paginiLogistica Internacional Adg0096Iracema ZimmermannÎncă nu există evaluări

- Layout armazenagem otimizar espaçoDocument15 paginiLayout armazenagem otimizar espaçoSara CostaÎncă nu există evaluări

- Apostila de Gerenciamento Da Cadeia de SuprimentosDocument83 paginiApostila de Gerenciamento Da Cadeia de SuprimentosMichele Silva100% (1)

- Encarregado de Expedição: Funções e ResponsabilidadesDocument30 paginiEncarregado de Expedição: Funções e ResponsabilidadesWesley LopesÎncă nu există evaluări

- A Abrangência Da LogísticaDocument6 paginiA Abrangência Da LogísticaCésar RufinoÎncă nu există evaluări

- SistemaProdução40Document9 paginiSistemaProdução40Tiago FerreiraÎncă nu există evaluări

- Logística e Supply ChainDocument45 paginiLogística e Supply ChainCleusa FernandesÎncă nu există evaluări

- Noções de Administração Industrial e Gestão de EstoquesDocument36 paginiNoções de Administração Industrial e Gestão de EstoquesDiegoTavaresÎncă nu există evaluări

- Agenciamento MarítimoDocument33 paginiAgenciamento MarítimoSamuel MeloÎncă nu există evaluări

- Plano de Curso Tecnico em Logistica Habilitaao Profissional Tecnica de Nivel Medio Eixo Tecnologico Gestao e Negocios Segmento GestaoDocument33 paginiPlano de Curso Tecnico em Logistica Habilitaao Profissional Tecnica de Nivel Medio Eixo Tecnologico Gestao e Negocios Segmento GestaoFani Santos100% (1)

- Logística Palavras CruzadasDocument2 paginiLogística Palavras Cruzadassergio100% (2)

- QUESTIONÁRIO 1 ArmazenagemDocument1 paginăQUESTIONÁRIO 1 ArmazenagemTâmara SouzaÎncă nu există evaluări

- Cap. 15 - Direito Aduaneiro e JurisdiçãoDocument53 paginiCap. 15 - Direito Aduaneiro e JurisdiçãoTâmara SouzaÎncă nu există evaluări

- A Arte de Recompensar PessoasDocument3 paginiA Arte de Recompensar PessoasTâmara SouzaÎncă nu există evaluări

- A Walt Disney e Seu Público Interno e ExternoDocument4 paginiA Walt Disney e Seu Público Interno e ExternoTâmara SouzaÎncă nu există evaluări

- ARTIGO - A Responsabilidade Tributária Nos Regimes AduaneirosDocument4 paginiARTIGO - A Responsabilidade Tributária Nos Regimes AduaneirosTâmara SouzaÎncă nu există evaluări

- Trabalho Logístico CorpoDocument13 paginiTrabalho Logístico CorpoTâmara SouzaÎncă nu există evaluări

- Adm Materiais II Parte 1 PDFDocument29 paginiAdm Materiais II Parte 1 PDFClaytonDeAlmeidaCorrêaÎncă nu există evaluări

- Estudo de Caso, Embalagem AdmDocument2 paginiEstudo de Caso, Embalagem AdmTâmara SouzaÎncă nu există evaluări

- Calcular INSS, IRRF e líquido a receber de funcionáriosDocument5 paginiCalcular INSS, IRRF e líquido a receber de funcionáriosTâmara SouzaÎncă nu există evaluări

- Técnica para Definir Prioridades: GUT: Gravidade, Urgência eDocument7 paginiTécnica para Definir Prioridades: GUT: Gravidade, Urgência eqhidroÎncă nu există evaluări

- Checklist para Finalizar Venda (Antes Da Emissão Da Nota Fiscal)Document1 paginăChecklist para Finalizar Venda (Antes Da Emissão Da Nota Fiscal)Tâmara SouzaÎncă nu există evaluări

- Aula 04Document7 paginiAula 04Tâmara SouzaÎncă nu există evaluări

- Apostila Fundamentos de Logística - Ok AtualizadaDocument55 paginiApostila Fundamentos de Logística - Ok AtualizadaTâmara SouzaÎncă nu există evaluări

- Catalogo Portas de EntradaDocument114 paginiCatalogo Portas de EntradaESPACO HOLISTICO KUANÎncă nu există evaluări

- Memorial Descritivo - Técnicas de Construção Civil BDocument44 paginiMemorial Descritivo - Técnicas de Construção Civil BBárbara MatteoÎncă nu există evaluări

- Apostila Materiais de Construção CivilDocument11 paginiApostila Materiais de Construção CivilregiquimicoÎncă nu există evaluări

- Propriedades mecânicas de aços e vidrosDocument24 paginiPropriedades mecânicas de aços e vidrosCaio2101Încă nu există evaluări

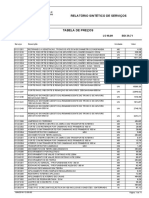

- Tabela Sintetica Julho2018Document72 paginiTabela Sintetica Julho2018nelmiÎncă nu există evaluări

- Ferro-gusa, estrutura e processo do alto-fornoDocument41 paginiFerro-gusa, estrutura e processo do alto-fornoJulio AndradeÎncă nu există evaluări

- 24 - O Cimento Portland No BrasilDocument30 pagini24 - O Cimento Portland No BrasilRicardo Thiessen100% (1)

- Pavimentação - Estradas de PortugalDocument125 paginiPavimentação - Estradas de PortugalCarlos França100% (1)

- Administração de materiais introduçãoDocument44 paginiAdministração de materiais introduçãoANA LEALÎncă nu există evaluări

- Varões - AçoDocument2 paginiVarões - Açomariocapela86Încă nu există evaluări

- AULA 2 Análise de FalhasDocument90 paginiAULA 2 Análise de FalhastiagofelipebonesÎncă nu există evaluări

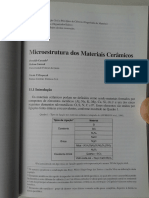

- 11 - Microestrutura Dos Materiais CerâmicosDocument30 pagini11 - Microestrutura Dos Materiais CerâmicosRicardo Thiessen100% (2)

- Catalogo Serras Copo StarrettDocument36 paginiCatalogo Serras Copo StarrettFábio Hisayuki Tanaka YamashitaÎncă nu există evaluări

- Canteiro de Obras - Banco de QuestõesDocument14 paginiCanteiro de Obras - Banco de QuestõesAnderson Alexandre100% (1)

- Orientações de segurança para encarregados de obrasDocument2 paginiOrientações de segurança para encarregados de obrasMarcelo PaladiniÎncă nu există evaluări

- Ferragens para vidro e sistemas de portasDocument96 paginiFerragens para vidro e sistemas de portasPedro AzevedoÎncă nu există evaluări

- Gerenciamento de estoques e logística de uma loja SpoletoDocument20 paginiGerenciamento de estoques e logística de uma loja SpoletojonenasÎncă nu există evaluări

- Lig Metalicas - PatriciaDocument17 paginiLig Metalicas - Patriciaaketon3Încă nu există evaluări

- Operadorde RetroescavadeiraDocument14 paginiOperadorde RetroescavadeiraMilton MoutinhoÎncă nu există evaluări

- NR6 - Segurança e EPIDocument64 paginiNR6 - Segurança e EPIAnderson S. Leal - Grupo SetupÎncă nu există evaluări

- Dimensionamento de TubulaçõesDocument24 paginiDimensionamento de TubulaçõesroniÎncă nu există evaluări

- Propriedades mecânicas de materiaisDocument2 paginiPropriedades mecânicas de materiaisGabriel MarianoÎncă nu există evaluări

- PCC USP - Concreto Com Fibras de Aço - Antônio Domingues de Figueiredo - SamanthaDocument70 paginiPCC USP - Concreto Com Fibras de Aço - Antônio Domingues de Figueiredo - SamanthasamanthameloÎncă nu există evaluări

- AlvenariaDocument82 paginiAlvenariaMandharada GuerreiroÎncă nu există evaluări

- Marco de Incêndio Fucoli-SomepalDocument2 paginiMarco de Incêndio Fucoli-Somepaltigre_loucoÎncă nu există evaluări

- Gestão de estoques e almoxarifadoDocument16 paginiGestão de estoques e almoxarifadoAndré Portelinha50% (2)

- Introducao À Ciência Dos MateriaisDocument10 paginiIntroducao À Ciência Dos MateriaisMarcelo March100% (1)

- EXERCÍCIOS - COMPORTAMENTO MECÂNICO DOS MATERIAISDocument2 paginiEXERCÍCIOS - COMPORTAMENTO MECÂNICO DOS MATERIAISGuilherme XavierÎncă nu există evaluări

- Fresa TaeguDocument222 paginiFresa TaegudeisonlrfÎncă nu există evaluări