Documente Academic

Documente Profesional

Documente Cultură

UGV

Încărcat de

Boutef El HachemiDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

UGV

Încărcat de

Boutef El HachemiDrepturi de autor:

Formate disponibile

USINAGE GRANDE VITESSE

Prambule Pendant le vingtime sicle, nous avons pu assister des transformations constantes et, parfois, trs rapides des mthodes d usinage. Entre lexpo de Paris de 1900, dans laquelle M. Taylor a prsent sa dcouverte de l acier rapide , et de nos jours les vitesse de coupe on constamment augment. Pendant cette exposition, M. Taylor avait tonn le monde entier en usinant lacier avec les paramtres suivants: vitesse de de coupe Vc = 40 m/min, avance = 1,6 mm, profondeur de coupe = 4,8 mm et avec un outil de coupe bien que port au rouge conservait cependant son tranchant. Maintenant lusinage du mme acier pourrait plutt se raliser 800 m/min avec des outils en carbure de tungstne revtus, mais aussi des vitesses plus leves (entre 1000 ou 2000 m/min) en utilisant des outils en cramique ou en CBN. Les rvolutions , au cours du sicle, ont t frquentes et importantes avec des consquences trs importantes sur l conomie. La dernire de ces rvolutions est certainement l introduction de lUGV. Lutilisation de lUGV est de plus en plus importante pour ceux qui se confrontent avec la ralisation de pices mcaniques. LUGV a dj compltement chang la faon de produire dans certains domaines industriels comme lindustrie arospatiale, la production des voitures etc .

Page

USINAGE GRANDE VITESSE

Historique L usinage grande vitesse (UGV) n est pas une technologie aussi rcente que l on pourrait l imaginer. Bien que ses relles applications industrielles remontent seulement la fin des annes 80 et que lUGV a acquis une vritable importance industrielle seulement dans les annes 90, ses racines se trouvent dans les travaux de recherche conduites par un chercheur allemand dj dans les annes 20: M. Salomon (1931) montra qu' partir dune vitesse donne (qui dpend du matriau) on peut avoir des avantages dans lusinage. Il a examin les effets spcialement trs haute vitesse: Vc = 16 500 [m/min]. En utilisant des scies circulaires il mesura les tempratures et montra qu elles augmentent dans une premier temps pour baisser aprs. Cette constatation est mise en doute maintenant , mais M. Salomon donna une premire description des avantages possible en utilisant l UGV. Il obtint aussi un brevet qui, par contre, ntait pas vraiment exploitable lpoque cause des ncessits de dveloppements dans d autres secteurs technologiques concerns avec l UGV (outils broches et machines) Autres recherches: Kustnezov (1947 - 50,000 m/min) Kronenberg (1958 - 72,000 m/min) Arndt (1972 - 132,000 m/min) Schulz (PTW Darmstadt, 1980 - 2000, industrialisation de l UGV) . Kronenberg dmontra que les forces de coupe augmentent dans un premier temps pour baisser ensuite si on dpasse une vitesse critique (qui dpend de la matire). Il dmontra donc de nouveau ce que M. Salomon avait montr: entre les vitesses traditionnelles et les vitesses UGV, il existe une zone critique o lusinage est difficile voire impossible (la valley of the death de lusinage). Au del de cette zone on peut usiner avec des avantages. Arndt fit des essais d usinage trs haute vitesses en explosant l outil comme un projectile contre la pice (essais balistiques). Il montra que lusure augmente normment des vitesses trs leves. Schulz fut nomm professeur en 1980 et dirigea le PTW (Institut fr Productiontechnik und Spanende Werkeugmachinen) jusqu ces dernires annes. Sous sa direction le PTW travailla intensment pour transformer lUGV en vraie et concrte nouvelle technologie d usinage .

Dans le domaine du fraisage une vraie rvolution se dclencha dans les annes: 1992 - 1993. Pendant la crise industrielle qui frappa le monde (et en particulier l Europe) dans ces annes, plusieurs socits ont fait faillite et surtout celles qui navaient pas des modles de machines pour l UGV. Aprs les annes 92- 93 lutilisation de l UGV tait un must dans les domaines: - Production de moules de grandes et moyennes dimensions. - Industrie arospatiale - Production dautomobiles.

La variation des vitesses de coupe a eu une volution impressionnante pendant le vingtime sicle L augmentation des vitesses est rendue possible grce diffrents facteurs (broches, machines, etc) mais surtout grce aux nouveaux matriaux de coupe et aux revtements qui offrent des hautes durets mme des hautes tempratures:

Page 2

USINAGE GRANDE VITESSE

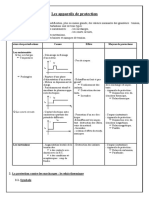

Formation du copeau - cas gnral ( usinage vitesses usuelles)

1 - zone de dformation avance 2 - surface de cisaillement. 3 - zone de glissement sur la face de coupe (Zone dcoulement) 4 - zone de pression et coupe 5 - zone de glissement secondaire sur la face de dpouille.

h1

Lpaisseur du copeau indform (h0) est plus petite que lpaisseur du copeau (h1). Le rapport r=h0/h1 est dit rapport de compression. La mesure de r permet de connatre lorientation ( angle ) du plan de cisaillement. Lorientation du plan de cisaillement influence les forces de coupe et la vitesse de frottement (Vfr) sur la face de coupe.

Vitesse de frottement

Page 3

USINAGE GRANDE VITESSE

Dtermination de langle de cisaillement. On peut exprimentalement dterminer langle de cisaillement en mesurant lpaisseur du copeau ( h1 ). La valeur de h0 est connue ( f= avance par tour dans le cas du tournage) On peut donc dterminer le rapport de compression r=h0/h1. Puis en connaissant langle de coupe de l'outil on peut calculer langle de cisaillement

r=h0/h1 tan = r cos / (1 - r sin) h1

h0

Sur le graphique ci-dessous on peut dterminer langle pour les angles de coupes usuels.

Remarque: si h0 = h1 et = 0 alors = 45

20

60 50 40

-6

angle

-6 6 20 0

30 20 10 0 0 0,2 0,4 0,6 0,8 1

de coupe

r=h0/h1

Copeau fin

Copeau pais

Cette thorie nest viable que dans le cas de copeaux fractionns (f important).

Page 4

USINAGE GRANDE VITESSE

Vitesse dcoulement du copeau

Vfr

( vitesse dcoulement du copeau)

copeau Face de coupe

h1

se tes (vi de

em aill cis

t) en

Vs

Vc h0 = f (avance)

Plan de cisaillement

Relation entre les vecteurs vitesses On peut crire la somme vectorielle: Vs = Vc + Vfr

Projections dans le repre (0,x,y) Sur oy: Vfr cos = Vs sin Vs / Vfr = cos / sin Dbit de copeaux y Vfr x h1 = Vc x h0 Vfr = Vc x h0/h1 Vfr = r x Vc

Vs Vfr x Vc

Page 5

USINAGE GRANDE VITESSE

Analyse des efforts Les composantes de la force de coupe R peuvent tre relies avec des relations trigonomtriques assez simples. Ces relations peuvent tre utiles pour laborer des donnes acquises pendant des essais et donner des informations utiles pour la caractrisation des outils ou lanalyse du processus de coupe. Il est possible dtablir les relations suivantes entre les composantes de leffort de coupe :

Ft: effort tangentiel Fn :effort transversal F:effort normal loutil

N :effort de frottement

Fs :effort de cisaillement

Ns :effort de compression

-F -g -b

Angle de cisaillement Angle de Coupe de loutil Angle normal (diffrent de langle de tranchant de loutil)

Puissance absorbe par la coupe Nous pouvons partager la puissance totale en 3 composantes : Ps - La puissance due au cisaillement. Pfr - La puissance due au frottement. Pc - La puissance due la dformation du copeau.

P = Ps + Pfr + Pc

La puissance est le produit de la force par la vitesse. P = Fs x Vs + N x Vfr + Ft x Vc La puissance due la dformation du copeau a une valeur normalement rduite par rapport aux autres : 5% de P. Nous pouvons la ngliger.

P = Fs x Vs + N x Vfr

Page 6

USINAGE GRANDE VITESSE

Page 7

USINAGE GRANDE VITESSE

L UGV est un phnomne complexe, les explications font lobjet de recherches. Une premire explication est lie au frottement sur la face de coupe de loutil et la force ncessaire la dformation. Le frottement est d un certain nombre de points de contact. Si on augmente la vitesse de coupe dans un premier temps, les points de contacts augmentent et la force spcifique augmente. La force ncessaire la dformation plastique augmente aussi avec la vitesse, mais baisse avec laugmentation de temprature. Si on augmente encore la vitesse de coupe, la temprature augmente jusqu rduire les efforts de dformation et de frottement, qui baissent jusqu lextrme quand le matriau entre en fusion.

Trois zones I : pression spcifique constante II : pression spcifique augmentant III : pression spcifique baissant

Lorsque Vc entre dans la zone UGV: Le copeau glisse mieux sur la face de coupe de loutil. Langle de frottement, , baisse. La force totale baisse le recalcage se rduit (copeaux moins pais) Le plan de cisaillement s oriente vers son orientation idale ( = 45). La rduction de la force de coupe amne une rduction des vibrations

Page 8

USINAGE GRANDE VITESSE

Formation du copeau en UGV

Evolution des copeaux suivant la vitesse de coupe A: vitesse de coupe faible; copeau continu B: vitesse de coupe moyenne; copeau segment C: vitesse de coupe grande; copeau dentel La formation de ce type de copeau se divise en deux phases ; lors de la premire, la matire est aplatie lavant de loutil, sur une trs faible surface rellement en contact avec la face de coupe ; la dformation est alors trs localise dans la premire zone de cisaillement. La deuxime tape est marque par une instabilit plastique, provoquant le cisaillement, qualifi de catastrophique. Phnomnes thermiques En usinage conventionnel, l'nergie calorifique s'vacue dans les copeaux mais galement dans la pice et l'outil dans des proportions non ngligeables. Ainsi, le matriau subit un traitement thermique local (trempe superficielle) qui modifie les caractristiques de la pice finie. En UGV, la nature de la formation du copeau est diffrente et l'nergie de la coupe s'vacue plus de 80% dans les copeaux. Bien que des nergies plus importantes soient mises en jeu, les changes thermiques entre le copeau et la pice n'ont plus le temps d'avoir lieu: celle-ci reste pratiquement temprature ambiante. Dtail de la formation du copeau en UGV

Page 9

USINAGE GRANDE VITESSE

Vitesses de coupe Les plages dusinage dpendent de la matire Les valeurs les plus courantes de vitesse se situent au dbut de la plage UGV

Plastique renforcs en fibres Aluminium Bronze, cuivre Fonte Acier Titane Alliage base de Nickel

10 100 1000 10000

Zone de transition UGV

Vitesse de coupe (m/min)

Page 10

USINAGE GRANDE VITESSE

Cas rel exprimental Mesure de l nergie spcifique de coupe en fraisage dun acier inoxydable austnitique ae= 1mm, ap=3mm, Fz= 0,02mm, fraise DIXI 7543 revtement XiDur, diamtre = 5mm, z=3.

Page 11

USINAGE GRANDE VITESSE

Les machines Les machines doivent pouvoir: - Allier puissance et rigidit - Absorber les vibrations - Admettre de fortes acclrations et dclrations - Possder des lments mobiles lgers - Possder des lments de scurits adapts

Btis en bton polymre: - Meilleure rigidit - Meilleure stabilit dynamique

Transmission des mouvements Systme crou-vis bille Rotation > Translation Vitesse 60 m/min Exemple: axes X,Y et Z sur Huron KX8 Five

Technologie du moteur linaire vitesse 100 m/min Exemple: axes A et C sur Huron KX8 Five

Les broches Les lectro-broches sont actuellement les plus utilises en UGV. Leur vitesse de rotation peut atteindre 60.000 tr.min-1 et leur puissance 70 kW. Electro-broche roulements ou palier magntique

Page 12

USINAGE GRANDE VITESSE

LES OUTILS Les outils sont sollicits de faons extrmes en UGV: -Thermiquement: jusqu 1000C localement -Mcaniquement: efforts, moments et frottement -Chocs et fatigue: vibrations -Force centrifuge : vitesses de rotation importantes Leurs volutions ont du faire face ces nouvelles contraintes. les carbures de tungstne Les carbures de nuance ISO sont couramment utiliss en UGV. La principale limite leur utilisation rside dans la tenue darte de coupe lusure. Les carbures de tungstne ont une dure de vie de 5 10 fois infrieure en UGV quen usinage conventionnel. Lutilisation des outils carbure en UGV se fait le plus souvent avec des carbures revtus. Le revtement apporte alors la rsistance aux mcanismes dusure (abrasion, diffusion thermochimique) prdominants en grande vitesse. Les diffrents matriaux de revtement : Rle du revtement Les revtements extrieurs sont une combinaison de fines couches qui apporte la plaquette : une meilleure rsistance lusure par abrasion en recouvrant le substrat dune couche plus dure une meilleure stabilit chimique en crant une couche chimiquement inerte entre le substrat de la plaquette et le matriau usin une meilleure stabilit thermique en crant une barrire thermique qui protge le substrat de la chaleur dgage par la coupe.

Ti Al N : nitrure de titane-aluminium Ce revtement est efficace pour lusinage des matires abrasives, notamment les fontes. Cest galement un excellent isolant thermique pour les oprations caractrises par des hautes tempratures, y compris pour lusinage sans lubrification. Ce revtement est particulirement adapt lusinage grande vitesse.

Ti C N : carbo-nitrure de titane Il sagit dun revtement qui assure notamment une bonne stabilit chimique. Ce revtement est adapt lusinage des aciers grande vitesse pour lequel la stabilit chimique est une cause majeure dendommagement de larte de coupe Ti N : Nitrure de titane Il sagit dun revtement qui assure une bonne stabilit chimique mais qui est limit en temprature dutilisation. Ce revtement est adapt lusinage des aciers doux. Al2 O3 : alumine Ce revtement napparat pas dans les graphiques ci-dessous car il est principalement utilis en couche intermdiaire entre le substrat et un revtement extrieur. La caractristique principale de lalumine (cramique pure) est de crer un couche qui assure une trs bonne protection thermo-chimique.

Page 13

USINAGE GRANDE VITESSE

Les volutions des revtements : Les revtements ultra durs La tendance est au dveloppement de revtements modernes caractriss par une duret suprieure aux revtements type TiCN, Ti Al N,Ainsi ont t dvelopps : des dpts diamant des dpts c-BN La technique consiste recouvrir un substrat en carbure de tungstne dune couche extrieure de quelques microns en diamant (le matriau de coupe le plus dur) ou c-BN Lobjectif est dobtenir un prix de revient infrieur un insert ou une plaquette diamant ou c-BN. Les performances sont cependant infrieures.

Temprature maxi dusinage

Page 14

USINAGE GRANDE VITESSE

les NB-c (usuellement c-BN) Proprits gnrale Le BN-c ou Nitrure de Bore Cubique, est le matriau le plus dur aprs le diamant. Il combine : une grande duret initiale mais surtout une grande duret chaud ( 1800 daN/mm2 1000 C, cest dire plus dur que les outils carbure froid !) une bonne stabilit chimique Composition domaine dutilisation Les outils c-BN sont choisir pour des usinages de matires dures dpassant 45 HRC. On distingue deux catgories de NB-c : faible teneur : 65% de nitrure de bore cubique, le liant est un liant cramique. Ce liant cramique confre une rsistance lusure par abrasion et une stabilit chimique trs bonnes. Grce cette stabilit, les NB-c 65 % sont donc bien adapts lusinage des matriaux ferreux mais ne sont pas assez tenace pour usiner aux chocs. haute teneur : 90 % de nitrure de bore cubique, le liant est un liant mtallique cobalt, plus tenace. Cette nuance convient mieux lusinage des fontes, des alliages rfractaires et aux usinages aux chocs. Les NB-c existent non seulement en plaquettes carbures avec inserts( brass, fritts), revtue (full face) mais aussi en monobloc. Compromis technico-conomique en fonction de l application.

les PCD Proprits Le PCD ou encore diamant polycristallin, est le matriau dusinage le plus dur : duret HV=8000 daN/mm2. Cette duret trs leve lui confre donc une trs grande rsistance lusure qui est sa principale caractristique. Domaine dutilisation Ce matriau de coupe priori idal , prsente deux limites importantes son utilisation : il nest pas possible dusiner des matriaux ferreux pour des raisons de stabilit chimique : le carbone de la pice ragit avec le diamant et gnre ainsi une usure par diffusion chimique. A base carbone, les diamants ont de ce fait une forte affinit pour les matriaux ferreux. il ne convient pas aux matriaux tenaces Les outils PCD sont donc particulirement adapts aux usinages dalliages daluminium et de silicium, alliages abrasifs pour lesquels lemploi de PCD est avantageux par rapport un outil carbure revtu sur le plan de la dure de vie mais aussi cuivre, magnsium, zinc ( matriaux tendres). Ce matriau est peu sensible aux chocs thermiques et accepte donc un arrosage employ dans un but de refroidissement.

Page 15

USINAGE GRANDE VITESSE

les cramiques Les cramiques de coupe sont dures ( sensibles aux chocs thermiques et mcaniques) y compris chaud et ne ragissent pas avec la matire usine (pas de diffusion chimique). Elles sont donc particulirement adapte lUGV puisquelles rsistent ainsi aux principaux mcanismes dendommagement : abrasion et diffusion thermo-chimique. On distingue principalement : les cramiques pures oxydes de couleur blanche les cramiques mixtes oxydes et non oxydes de couleur noire. les cramiques mixtes renforces de couleur verte les cramiques non-oxydes de couleur grise Les cramiques pures de couleur blanche contiennent un fort pourcentage dalumine Al2O3 (99 %). Elles offrent une bonne stabilit chimique mais une tnacit qui rend les cramiques pures sensibles aux chocs thermiques et mcaniques. Avec laddition doxyde de Zirconium (5 10%) on peut produire des structures grains trs fin dune haute rsistance lusure et la flexion. Parmi les cramiques mixtes, il existe une sous-famille, les cramiques renforces, de couleur verte compose de 70% dalumine, carbure de silicium 10% (SiC) , 20 %de btonnets en nitrure de silicium entrelaces (Si3N4) appels Whiskers . Cet additif amliore la rsistance aux chocs thermique, la duret chaud mais aussi la rsistance mcanique. les cramiques mixtes de couleur noire sont compose de 70 % dalumine et de 30 % dadditif qui est soit du carbure de titane (TiC) ou bien du nitrure de titane (TiN). Ladditif a pour but damliorer la conductivit thermique, amliorant donc la rsistance aux chocs thermiques. La rsistance lusure est galement amliore par rapport une cramique pure Matriaux base de nitrure de Silicium (Si3N4) SIALONS, il est recommand pour les oprations dbauche notamment lors dusinage des fontes. Il est possible dusiner sous liquide darrosage avec ces cramiques car elles rsistent aux chocs thermiques. Ce matriau est viter pour lusinage des aciers (affinit du silicium et du fer, formation de silliciures de fer) les cermets CERamique + METal => CERMET Composition : La cramique, constituant dur, donne la rsistance lusure. Le mtal assure la tnacit. Les lments mtalliques sont issus du titane : carbure de titane (TiC), nitrure de titane (TiN) ou encore carbonitrure de titane (TiCN). Des lments daddition comme le cobalt, le molybdne, le nickel permettent damliorer sensiblement les performances. Proprits: Avantages: peu de diffusion chimique -aptitude gnrer des bons tats de surface. Les cermets sont souvent utiliss en finition -limitation des plages de conditions de coupe (avance, profondeur de passe) Inconvnients: - sensible aux chocs thermiques lors darrosage intermittent, sensibilit lie une conductivit thermique faible - moindre capacit supporter des efforts importants Domaine dutilisation oprations de finition adapt lusinage des aciers (peu de diffusion chimique)

Page 16

Critres de choix : tableau rcapitulatif des caractristiques

Cramiques Cermet oxydee mixte mixte renforce 65% 90% Non oxyde

c-BN PCD

Carbures

Aluminium

3 2 2 2 1 1 1 2 3 0 1 1 2 0 0 2 3 0 2 2 3 3 0 1 2 0 0 3 3 0 3 3 2 3 3 3 3 0 3 0 3 3 0 1 1 0 0 3 1 3 1 2 3 3 0 1 0 0 0 0 0

0 0 1 3 3 3 3 3 2 3 1

1 3 0 0 0 0 2 3 3 0 3

Aluminium au silicium

2 (revtu)

Acier <45HRC Matriaux Acier >45 HRC

2 (revtu)

1 (revtu) 1 0 3 3 2 3 3

Fontes

USINAGE GRANDE VITESSE

Page 17

Alliages rfractaires

Ebauche

1/2 finition Opfinition ration coupe interrompue

chocs thermiques

Revtements carbure

TiN: coupe des aciers TiCN: coupe des aciers pr-traits, coupe de fonte, aluminium, matires abrasives TiAlN: Usinage Grande Vitesse TiCN/Mo : Coupe de matires collantes, superalliages

lgende : 0 : inadapt ou napportant aucun intrt par rapport aux autres matriaux 1 : peu adapt 2 : assez adapt 3 : matriau particulirement bien adapt au critre

USINAGE GRANDE VITESSE

LES LUBRIFICATIONS Il y a 4 principaux types de lubrification : -lair comprim 6 bars fournit une parfaite vacuation des copeaux. Il faut que le flux dair soit bien orient sur la zone de coupe, lidal est davoir un soufflage travers la broche. -la micro-pulvrisation dhuiles entires permet en plus dune bonne vacuation des copeaux, favorise leur glissement. Elle est recommande pour lusinage des matriaux collants. -la lubrification haute pression par le centre outil est le meilleur choix, il permet une bonne vacuation des copeaux, surtout dans les poches profondes, il est indispensable pour la ralisation de perages profonds ou avec forets plaquettes. -larrosage par buses priphriques est la plus mauvaise solution, lvacuation des copeaux y est alatoire.

Lubrification par jet dair comprim

Lubrification haute pression dun rfrigrant

Lubrification par micro pulvrisation dun mlange airhuile

Lubrification traditionnelle par rfrigrant

Page 18

USINAGE GRANDE VITESSE

Equilibrage des outils La norme ISO 1940 dfinit G en tant quunit de mesure pour la qualit dquilibrage des pices en rotation.

G= qualit dquilibrage en mm/s e= dsquilibre spcifique en g.mm/kg ou m = vitesse en rad/s U= dsquilibre rsiduel (U= e x M) en g.mm avec M= masse du porte-outil en kg n= vitesse de rotation en tr/mn m= masse du dsquilibre en g r= distance entre la masse en dsquilibre et laxe de rotation en mm

G est la vitesse tangentielle du centre de gravit par rapport laxe de rotation G dpend de n, M, et U. il nest pas possible de dfinir G sans prendre en considration la vitesse de rotation. Dsquilibre rsiduel U:

U (en g.mm) est le produit de la masse en dsquilibre m (en g) par sa distance par rapport laxe de rotation r (en mm). La valeur et lorientation du dsquilibre rsiduel U sont mesures laide dune machine quilibrer. Le dsquilibre rsiduel U engendre une force centrifuge F agissant sur la pice en rotation. Cette force aura, par exemple, un effet nfaste sur la dure de vie des roulements de la broche.

Lquilibrage est le processus qui tend amliorer la rpartition des masses dun solide, de faon rduire les effets du dsquilibre U et F un niveau acceptable. On peut quilibrer de diffrentes manires: par adjonction de masses (par ex. roues de voiture), par enlvement de matire ou par compensation rglable .

Page 19

USINAGE GRANDE VITESSE

Dsquilibre spcifique e: - e est galement appel excentration: e (en g.mm/kg ou en m ) est la distance du centre de gravit par rapport laxe de rotation du porte-outil.

Lquilibrage rduit e, en dautres termes, ramne le centre de gravit au plus prs de laxe de rotation Certains fabricants utilisent le dsquilibre rsiduel e pour dfinir la qualit dquilibrage de ses porte-outils: e peut-tre gnralis tous les porte-outils, contrairement G qui tient compte dune valeur n e peut-tre facilement calcul partir de la valeur U. indique par une machine quilibrer et divis par la masse M du porte-outil. Les porte-outils ddis aux applications UGV sont quilibrs e = 3 g.mm/kg maximum pour les porte-outils ayant une masse > 1 kg, ou U = 3 g.mm maximum pour les porte-outils < 1 kg. Qualit du pr-quilibrage La majorit des porte-outils sont pr-quilibrs e =30 g.mm/kg maximum pour les porte-outils ayant une masse M> 1 kg, ou U = 30 g.mm maximum pour les porte-outils < 1 kg. Exemples: - quilibrer fin un porte-outil de 2 kg e 3 g.mm max. signifie que le dsquilibre rsiduel U doit tre au maximum de 6 g. - quilibrer fin un porte-outil pesant 0,7 kg, signifie que U peut tre au maximum de 3 g.mm. La relation entre G et n par rapport e est reprsente dans le tableau de la norme lSO 1940.

quilibrage par fraisage de plats

quilibrage par perages

Page 20

USINAGE GRANDE VITESSE

Exemple - Une fraise est serre dans un porte pince. - Le poids total est de 0,8 kg. - La fraise doit tourner n = 15.000 t/min - Le fabricant de la broche demande une qualit dquilibrage de G = 2,5 - Dsquilibre admissible U = 1,3 gmm Le dsquilibre rsiduel admissible peut tre lu sur le diagrame: x-Axe: du nombre de tours (vitesse dutilisation) y-Axe: dsquilibre admissible par rapport au poids du rotor. Niveau de prcision Dans lexemple prcdent le dsquilibre admissible est de 1,3 gmm. Pour mieux illustrer cette valeur, il est intressant de convertir le dsquilibre en concentricit / excentricit.

U e U

Le centre de gravit du porte-pince peut donc tre dsax au maximum de 1,6 m . Lors de lquilibrage laxe du cne de prhension du porte outil HSK sert daxe de rotation. Mais dans la fraiseuse le porte-outil tourne autour de laxe de la broche. Mme des broches neuves peuvent prsenter un dfaut de concentricit jusqu 5 m. (cela reprsente un dfaut dexcentricit de e = 2,5 m).

Page 21

USINAGE GRANDE VITESSE

UTILISATION DU LOGICIEL Au branchement de la machine, le programme saffiche dans le tableau de mesure, en rappelant de la base de donnes le dernier programme en cours avant le dbranchement. La touche fonction, mise en vidence par la couleur bleue, est la touche active ce moment-l. En se dplaant avec les touches horizontales on pourra la changer et se dplacer dans les tableaux de programmation.

Lgende: (1) Indication du numro et description du programme charg. (2) Balourd statique mesur (3) Reprsentation graphique de lattachement et dimensions gomtriques programmes. (4) Balourds dynamiques mesurs, sur fond vert si dans la tolrance, rouge si en dehors. (5) Mmorisation (blocage) ou dgagement (dblocage) de la correction de lexcentricit calcule (6) Degr ISO G correspondant la dimension du balourd actuel (7) Accs au tableau de choix dquilibrage et programmations dimensionnelles (8) Accs au tableau de programmation de la correction pour le plan infrieur (9) Accs au tableau de programmation de la correction pour le plan suprieur (10) Vitesse de service maximum pouvant tre atteinte avec le balourd actuel tant donn le degr ISO prdtermin (11) Accs au tableau de programmation de lunit de mesure (12) Accs au tableau de gestion de la base de donnes (13) Touche de dbranchement de lunit de mesure (14) Information daide de ltat de lquilibreuse et de la touche fonction active (15) Indication gradue de la position de la correction effectuer (16) Reprsentation graphique de la position angulaire de la correction effectuer (17) Indication gradue de la position des balourds (18) Unit de mesure des balourds slectionne (19) Icne du mode de correction du plan (absent si quilibrage simple) (20) Icne type de correction (ajout ou retrait de matire) (21) Icne dindication de modification dune donne du porte-outil. Ncessite de sauvegarder avant de quitter ou de changer de porte-outil

Page 22

USINAGE GRANDE VITESSE

La norme ISO 1940 prvoit des classes dquilibrage G toujours associes une vitesse de rotation. Les vitesses limites conseilles des porte-outils sont indiques dans le tableau ci-contre. Pour le CU Huron KX8-five nous prendrons G6.3 24000 tr/min PROGRAMMATION DIMENSIONNELLE A UN PLAN quilibrage statique

Entrer le diamtre s sur lequel sera apporte lventuelle correction. Pour entrer les tolrances dquilibrage, cest--dire la limite maximum admise des balourds aprs lopration de correction, on pourra appliquer le calcul automatique fourni par les normes ISO 1940 qui tablit la valeur maximum du balourd statique lorsquon connat le poids du rotor, le degr G dsir (on se sert gnralement du degr 6.3) et la vitesse de service (celle laquelle lattachement tournera en usinage) exprime en tours/minute. Si on dsire programmer un degr G non prdfini dans le tableau, le choix de la rubrique G* permet de programmer une valeur numrique son gr, de mme quil est possible de programmer directement la valeur numrique des tolrances indpendamment des valeurs requises par la rglementation. PROGRAMMATION DIMENSIONNELLE A DEUX PLANS quilibrage dynamique

Entrer les diamtres 1 et 2 des plans sur lesquels seront apportes les ventuelles corrections et leurs positions par rapport au plan machine. La dtermination des tolrances est identique au mode 1 plan.

Page 23

USINAGE GRANDE VITESSE

Equilibrage par fraisage Permet de corriger le balourd au moyen dun fraisage qui effectue un surfaage centr sur le plan de correction. Dans ce cas, le diamtre de la fraise concide avec la largeur de fraisage et, comme rsultat, l'unit de mesure restitue la profondeur excuter.

Equilibrage par perage Permet de corriger le balourd du plan en effectuant des trous dans le sens radial. Les donnes ncessaires au calcul sont essentiellement au nombre de trois: le diamtre du foret, la profondeur maximum du trou (comprenant aussi bien la partie cylindrique que la partie conique), et la masse volumique du matriau. De ces trois paramtres, lunit de mesure dtermine automatiquement aussi bien la quantit de matire enleve par un trou que lcart minimum entre les trous, en sassurant que deux trous contigus ne se coupent pas. Comme pour la programmation des tolrances, les valeurs numriques obtenues peuvent tre crites par crasement comme on le dsire; cependant, pour les modifier, nous vous conseillons dajuster les paramtres prcdents. Les trous excuter saffichent comme des points sur un cercle. Lorsquon fait pivoter loutil et que lon fait concider lune des positions indiques avec le rayon laser, lcran affiche la profondeur du trou dans lunit de mesure choisie. Equilibrage par perage sur composantes Lalgorithme nest plus libre de centrer les trous sur la position du balourd du palier, mais il respectera les positions angulaires de dcomposition prtablies (quidistantes): entrer le nombre de composantes quidistantes prvues sur le plan de correction, et la position de lune des composantes en lamenant en face du rayon laser. Les autres paramtres sont identiques au mode de correction par perage.

Page 24

USINAGE GRANDE VITESSE

Banc de frettage

Les tempratures maximales atteintes au cours du frettage (entre 290 et 340 env.) se situent bien en-dessous des tempratures qui risqueraient de provoquer une modification structurelle de ce type dacier pour travail chaud. Les porte-outils de frettage ne doivent pas tre chauffs plus de 400C. En dessus de 250C il peut se former une couche de calamine. Repre Dsignation A1 Inducteur A2 Bute dinducteur A3 Support cne A4 Poigne dinducteur A5 Bouton dinduction A6 Interrupteur principal A7 Voyant vert Ready A8 Voyant rouge Dfaut A9 Slecteur A10 Voyant jaune induction A11 Bague darrt

Rglage du slecteur Placer le slecteur (A9) sur la position Auto. Sur cette position, le banc de frettage adapte automatiquement, en fonction de lattachement, sa puissance de chauffage et le temps maximum autoris avant coupure de linduction, afin de garantir un fonctionnement sans surchauffe. La position Manu correspond une temporisation de 7 secondes, la puissance est toujours auto-rgule. Cette position nest utiliser quen cas dimpossibilit de dfrettage avec la position Auto. , et en connaissant les risques de dtrioration du cne par une surchauffe. La position 40 est utiliser pour fretter ou dfretter des outils ayant un diamtrede queue de 40mm. Les paramtres de puissance et temps sont alors adapts.

Ne jamais relancer un cycle de chauffe aprs une coupure dinduction sans avoir effectu le refroidissement complet du cne. Ne jamais relancer un cycle de chauffe aprs avoir relch le bouton dinduction sans avoir effectu le refroidissement complet du cne. Ne pas respecter cette consigne peut amener la destruction complte du cne et des dgts importants sur le banc.

Page 25

USINAGE GRANDE VITESSE

Mode opratoire de frettage Toutes les manipulations doivent se faire avec le port de gants Kevlar livrs avec le banc afin dviter tous risques de brlures et de coupures. 1- aprs avoir au pralable mis en place le support cne (A3 ou B3) et la bute dinducteur (A2) adquats, placer le cne fretter (H1) dans le support cne. Veiller ce que le cne soit propre, notamment lalsage (H2) qui recevra la queue de loutil, et exempt de tout liquide, notamment dhuile de coupe 2- prendre la poigne de linducteur (A4) avec la main gauche, dvisser lgrement (1/4 de tour) si besoin le blocage de la colonne, et descendre linducteur (A1) jusqu contact du haut de lattachement (H3) avec la bute dinducteur (A2) 3- visser la poigne de linducteur (A4) pour le bloquer dans cette position 4- prendre loutil fretter (K1) avec la main droite et lamener au bout de lalsage (H2) 5- appuyer sur le bouton dinduction (A5) (orange) situ sur la face avant du banc, avec la main gauche, jusqu la possibilit dintroduire loutil dans lalsage. Pendant cette opration, le voyant lumineux jaune (A10), plac sur la face avant du banc, sallume. Ds le dbut de la descente de loutil, relcher immdiatement le bouton dinduction 6- dvisser lgrement (1/4 de tour) le blocage de la colonne avec la poigne et remonter linducteur En cas danomalie, linduction se coupera automatiquement. Attendre le refroidissement complet du cne et vrifier la cohrence des diamtres de queue doutil et dattachement ainsi que la position du slecteur avant de renouveler lopration.

Mode opratoire de dfrettage Toutes les manipulations doivent se faire avec le port de gants Kevlar livrs avec le banc afin dviter tous risques de brlures et de coupures. 1- aprs avoir au pralable mis en place le support cne (A3 ou B3) et la bute dinducteur (A2) adquats, placer lensemble cne/outil (H1/K1) dfretter dans le support cne. Veiller ce quil soit exempt de salissures, notamment dhuile de coupe. 2- prendre la poigne de linducteur (A4) avec la main gauche, dvisser lgrement (1/4 de tour) si besoin le blocage de la colonne, et descendre linducteur (A1) jusqu contact du haut de lattachement (H3) avec la bute dinducteur (A2) 3- visser la poigne de linducteur (A4) pour le bloquer dans cette position 4- prendre loutil (K1) avec la main droite en le tirant lgrement vers le haut 5- appuyer sur le bouton dinduction (A5) (orange) situ sur la face avant du banc, avec la main gauche, jusqu ce quil soit possible dextraire loutil de lattachement. Pendant cette opration, le voyant lumineux jaune (A10), plac sur la face avant du banc, sallume. Ds extraction de loutil, relcher immdiatement le bouton de linduction 6- dvisser lgrement (1/4 de tour) le blocage de la colonne avec la poigne et remonter linducteur En cas danomalie, linduction se coupera automatiquement. Attendre le refroidissement complet du cne et vrifier lemploi de la bute dinducteur correspondant aux diamtres de queue doutil dfretter ainsi que la position du slecteur avant de renouveler lopration.

Page 26

Essai de coupe

Acier CC40 Usinage sec

Outils PDJN Plaquette DNMX Angle de coupe 6 profondeur de passe= 3 Diamtre usin=75

avance =0,2 mm/tr

Essai

190 315 530 900

h0

h1

Vc

tan

Vfr

Vs

USINAGE GRANDE VITESSE

Page 27

USINAGE GRANDE VITESSE

Usinage la fraise hmisphrique 1/ tats de surface Ltat de surface dpend principalement de lincrment I ( distance entre 2 passages doutil) et du rayon de loutil. La rugosit totale thorique peut tre dtermine partir du profil gomtrique idal donn par la figure cidessous : I Rt = 125 x I 2 r Rugosit Totale et Rugosit Arithmtique - Si Ra > 10 alors Rt = 5 x Ra - Si Ra < 1 alors Rt = 10 x Ra Labaque i-dessous donne la rugosit Rt thorique en fonction du diamtre de fraise et de lincrment utilis en balayage. Exemple: fraise boule 4 et incrment de 0.4 donnent un Rt de 10 Rt r

30

25

Rt en microns

20

Ra 1,6

15

4 5

10

Ra 0,8

6 8 10 Ra 0,4

0 0 0,1 0,2 0,3 0,4 0,5 Incrment en mm

Remarque: la hauteur de crte correspond Rt.

Certains logiciels de CFAO permettent de programmer la crte la place de lincrment.

Page 28

USINAGE GRANDE VITESSE

Exprimentation - Machine huron KX 8 Five - Matire usine EN AW 2017 - Fraise 4 Z2 - n= 20 000 rpm fz= 0.025

0,8 0,7 0,6 0,5 Ra 0,4 0,3 0,2 0,1 0 0,05

Rugosit mesure Courbe thorique

0,1

0,15 Incrment

0,2

0,25

2/ Temps dusinage en finition de surface - Tc = Lc / Vf - Lc= Surface/Incrment Laire de la surface usine peut tre obtenue grce la C.A.O.

Remarque: le calcul ne tient pas compte des temps dapproche, dgagement et retour de la fraise; cependant on peut les ngliger au regard de la dure de coupe effective. Exemple: Opration de finition Surface usiner = 12 cm Vc= 450 m/min fz=0.035 Fraise 10 Z=3 Ra =0.4 Calculer Tc le temps de coupe

Page 29

USINAGE GRANDE VITESSE

Influence du diamtre de la fraise sur le temps de coupe Opration de copiage sur un acier type 40 Cr Mo 4 Courbe comparative des temps obtenus en fonction du de fraise hmisphrique. Donnes de coupe

100% 90% 80% 70%

% de temps

60% 50% 40% 30% 20% 10% 0% 2 3 4 5 6 de fraise 7 8 9 10

Critre de choix de la fraise La fraise doit avoir un rayon infrieur au plus petit rayon de la pice usiner pour limiter lengagement angulaire de celle-ci et viter les vibrations. La fraise doit avoir le plus grand rayon possible pour diminuer le temps de coupe. Il sera donc interressant de faire la finition de la surface avec une fraise de grand , et ensuite de faire une reprise des rayons les plus faibles avec une petite fraise.

Exemple: Carter de distribution Terrot - Rayon mini=2.5 - Fraise ______ - Ra 0.4 - Incrment _______

Rayon mini = 2.5

Page 30

S-ar putea să vă placă și

- L'usinage À Grande VitesseDocument19 paginiL'usinage À Grande VitessePiko -Încă nu există evaluări

- IntroductionDocument21 paginiIntroductionSkander Haj HamzaÎncă nu există evaluări

- A - Ugv 3Document88 paginiA - Ugv 3swaroop231Încă nu există evaluări

- Brochure Usinage Grande VitesseDocument12 paginiBrochure Usinage Grande VitesseJacine BK100% (1)

- Usinage À Grande Vitesse-ConvertiDocument22 paginiUsinage À Grande Vitesse-ConvertiZack MahmoudiÎncă nu există evaluări

- Tournage PDFDocument45 paginiTournage PDFChokri AtefÎncă nu există evaluări

- Rectification RodageDocument5 paginiRectification Rodagesouheil khalifaÎncă nu există evaluări

- L'Usinage Par ElectroerosionDocument12 paginiL'Usinage Par Electroerosionmaino67% (6)

- 8 FraisageDocument14 pagini8 FraisageKhaled Ben AyedÎncă nu există evaluări

- 2-Differents Types de Machines-OutilsDocument23 pagini2-Differents Types de Machines-OutilsAnonymous RQW12imE100% (3)

- Volume 3Document404 paginiVolume 3Adouni ZakÎncă nu există evaluări

- CNC Chapitre 1 PDFDocument16 paginiCNC Chapitre 1 PDFmejri merinÎncă nu există evaluări

- PliageDocument13 paginiPliageIlias Emsa100% (1)

- 2usinage Grande VitesseDocument9 pagini2usinage Grande VitesseLarbi Elbakkali50% (2)

- Brochage TaillageDocument15 paginiBrochage TaillageIsaila Daniel100% (1)

- Analyse de La Fabrication D'un - EL BACHARI Hoummad - 484Document50 paginiAnalyse de La Fabrication D'un - EL BACHARI Hoummad - 484essaid100% (1)

- Cours Cfao MachineDocument11 paginiCours Cfao MachineYouness SahraouiÎncă nu există evaluări

- Modélisation de La Coupe en Usinage À Grande VitesseDocument34 paginiModélisation de La Coupe en Usinage À Grande VitesseMohamed El Hadi RedjaimiaÎncă nu există evaluări

- Rapport CNCDocument10 paginiRapport CNChajarisoÎncă nu există evaluări

- Compte-Rendu CNCDocument24 paginiCompte-Rendu CNCMohamed Berzouk0% (1)

- ElectroerosionDocument20 paginiElectroerosionJalal Raougui100% (2)

- Avantages Et InconvenientsDocument2 paginiAvantages Et InconvenientsChaoune Med100% (1)

- Train EpicycloidalDocument12 paginiTrain EpicycloidalNaima LaaroussiÎncă nu există evaluări

- M03 Marocetude - Com Analyse de Fabrication Et Gammes D Usinage-partie1-FM-TSMFMDocument70 paginiM03 Marocetude - Com Analyse de Fabrication Et Gammes D Usinage-partie1-FM-TSMFMBrahim Kh50% (2)

- Etude Et Conception D'un BotenierDocument101 paginiEtude Et Conception D'un BotenierMissaoui LtayefÎncă nu există evaluări

- Les Procédés de Fabrication MécaniqueDocument26 paginiLes Procédés de Fabrication MécaniqueAbdellah SaadaouiÎncă nu există evaluări

- MoulageDocument11 paginiMoulageMohamed Cheikh100% (2)

- 9206 Taillage Engrenages Sans Generation EnspsDocument7 pagini9206 Taillage Engrenages Sans Generation EnspsCharaf Leo0% (1)

- M03 Fabrication de Pièces D'usinage Simple en TournageDocument73 paginiM03 Fabrication de Pièces D'usinage Simple en TournageJawad Eddaiki83% (6)

- Réducteure de VitesseDocument35 paginiRéducteure de VitesseKhemili SayfÎncă nu există evaluări

- Harrouche Fateh PDFDocument148 paginiHarrouche Fateh PDFderghalÎncă nu există evaluări

- Contribution A L'amelioration - BENCHAKROUNE Nisrine - 3110Document41 paginiContribution A L'amelioration - BENCHAKROUNE Nisrine - 3110hajar ben moussaÎncă nu există evaluări

- UGV ModelisationDocument96 paginiUGV ModelisationBouallegue MounirÎncă nu există evaluări

- COMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Document16 paginiCOMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Salma Rekik100% (1)

- Fabrication Par UsinageDocument47 paginiFabrication Par Usinageluis100% (1)

- Poly Gamme D'usinageDocument31 paginiPoly Gamme D'usinageazzeddinr100% (3)

- EstampageDocument16 paginiEstampageMohammed ElkouhenÎncă nu există evaluări

- Paliers Lisses, Coussinets, RotulesDocument11 paginiPaliers Lisses, Coussinets, RotulesBabacar Kane100% (1)

- Usinage Complexe-FM-TFMDocument189 paginiUsinage Complexe-FM-TFMRadhouen NcibiÎncă nu există evaluări

- Analyse de FabricationDocument29 paginiAnalyse de FabricationAbdallah Sbaghdi100% (2)

- EmboutissageDocument14 paginiEmboutissageNadia Dridi100% (1)

- Usinage Sur Machines OutilsDocument82 paginiUsinage Sur Machines OutilsHamdi IbrahimÎncă nu există evaluări

- Introduction A La PlasturgieDocument41 paginiIntroduction A La PlasturgieAyoub Chebbi100% (5)

- Etude de L'usure Des Engrenages Par Analyse Vibratoire (PDFDrive)Document124 paginiEtude de L'usure Des Engrenages Par Analyse Vibratoire (PDFDrive)Yanis KemounÎncă nu există evaluări

- 28-Guidage en RotationDocument29 pagini28-Guidage en Rotationyassine22100% (2)

- CoursDocument181 paginiCoursMohamed Sahil100% (3)

- Optimisation de Cout de Revien - STITOU Houcine - 317 PDFDocument63 paginiOptimisation de Cout de Revien - STITOU Houcine - 317 PDFHoussem GhammamÎncă nu există evaluări

- Cours Fabrication MecaniqueDocument91 paginiCours Fabrication MecaniqueChahih Damoi100% (1)

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysDe la EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysÎncă nu există evaluări

- Tour CNCDocument1 paginăTour CNCislamovicÎncă nu există evaluări

- Ugv PDFDocument30 paginiUgv PDFKarim ZineÎncă nu există evaluări

- IntroDocument8 paginiIntroChaoune MedÎncă nu există evaluări

- 2 PFM UsinageDocument21 pagini2 PFM UsinageRe DaÎncă nu există evaluări

- Forgeage PDFDocument45 paginiForgeage PDFhafid50% (4)

- TECHNOLOGIE GENERAL Fascule TleDocument75 paginiTECHNOLOGIE GENERAL Fascule Tledionguesaliou873Încă nu există evaluări

- Cours de Fabrication Mécanique 2 Emme GMDocument13 paginiCours de Fabrication Mécanique 2 Emme GMJoseph TombeÎncă nu există evaluări

- Paramères de CoupeDocument5 paginiParamères de CoupeChaoune MedÎncă nu există evaluări

- Durée de Vie de L'outilDocument15 paginiDurée de Vie de L'outilNorbert NamsirÎncă nu există evaluări

- Filtre À HuileDocument13 paginiFiltre À Huilemaraghni_hassine7592Încă nu există evaluări

- Brochure Solutions de PalpageDocument40 paginiBrochure Solutions de PalpageBoutef El HachemiÎncă nu există evaluări

- Sujet FraisageDocument26 paginiSujet FraisageBoutef El HachemiÎncă nu există evaluări

- Fp10-Plan de Formation PDFDocument3 paginiFp10-Plan de Formation PDFBoutef El HachemiÎncă nu există evaluări

- Matrice - Et PoinçonDocument0 paginiMatrice - Et PoinçonBoutef El HachemiÎncă nu există evaluări

- Matrice - Et PoinçonDocument0 paginiMatrice - Et PoinçonBoutef El HachemiÎncă nu există evaluări

- Mdf-Manual FR Low ResDocument45 paginiMdf-Manual FR Low ResBoutef El HachemiÎncă nu există evaluări

- Easysign MasterDocument4 paginiEasysign MasterBoutef El HachemiÎncă nu există evaluări

- 5axes CNCDocument120 pagini5axes CNCBoutef El HachemiÎncă nu există evaluări

- Zund G3Document6 paginiZund G3Boutef El HachemiÎncă nu există evaluări

- Manuel Op 840d 828d Operate FRDocument50 paginiManuel Op 840d 828d Operate FRKadar Arpad0% (1)

- Book CNC A 2Document27 paginiBook CNC A 2Boutef El Hachemi100% (1)

- TD5 CorDocument12 paginiTD5 CorBoutef El HachemiÎncă nu există evaluări

- Commande Numerique CoursDocument206 paginiCommande Numerique Coursmassilia1320017020100% (5)

- PGT 0609 FR FR-FRDocument207 paginiPGT 0609 FR FR-FRBoutef El HachemiÎncă nu există evaluări

- 2610f Production A Commande Numerique FraisageDocument16 pagini2610f Production A Commande Numerique FraisageBoutef El Hachemi0% (1)

- 5axes CNCDocument120 pagini5axes CNCBoutef El HachemiÎncă nu există evaluări

- Programmation Des MocnDocument211 paginiProgrammation Des MocnBirame Mbodj100% (22)

- Sinumerik ManDocument612 paginiSinumerik ManBoutef El HachemiÎncă nu există evaluări

- Rapport - Stage Conduite de TravauxDocument31 paginiRapport - Stage Conduite de TravauxIlyas KamiÎncă nu există evaluări

- Cours Et Initiation en DimensionnementDocument20 paginiCours Et Initiation en Dimensionnementshilulu598Încă nu există evaluări

- Dossier Technique Photovoltaique BT STEGDocument21 paginiDossier Technique Photovoltaique BT STEGhoucineÎncă nu există evaluări

- Exposer CMCDocument13 paginiExposer CMCJennifer SenouvorÎncă nu există evaluări

- Conduite Des Chaudieres Industrielles Au Gaz Naturel Perfectionner Sa PratiqueDocument2 paginiConduite Des Chaudieres Industrielles Au Gaz Naturel Perfectionner Sa PratiqueMoustapha AbdouÎncă nu există evaluări

- Guide RE2020 Jan2023Document80 paginiGuide RE2020 Jan2023Bogdan MihaiÎncă nu există evaluări

- Evaluation BFM Rapport Final 11072016 PDFDocument125 paginiEvaluation BFM Rapport Final 11072016 PDFjoel arnaud sambouÎncă nu există evaluări

- Fiche Synoptique-Barrage GAMGOUMDocument2 paginiFiche Synoptique-Barrage GAMGOUMhajlaouiÎncă nu există evaluări

- 09 - Chapitre - 2 - Controle de La CorrosionDocument11 pagini09 - Chapitre - 2 - Controle de La CorrosionYamina BEGHRIÎncă nu există evaluări

- XCS ABC W915275050111 A14 - WebDocument4 paginiXCS ABC W915275050111 A14 - WebIhcene BoudaliÎncă nu există evaluări

- L'entreprise Et Son Environnement LoucifDocument19 paginiL'entreprise Et Son Environnement LoucifAMIROUCHE LoucifÎncă nu există evaluări

- 14 Guide Technique PDFDocument24 pagini14 Guide Technique PDFDahim OualiÎncă nu există evaluări

- Définition de TransformateurDocument2 paginiDéfinition de Transformateurzakri azeddineÎncă nu există evaluări

- Le Beton Bitumineux A Froid Cle224eafDocument44 paginiLe Beton Bitumineux A Froid Cle224eafMANERER100% (1)

- Appareils de Protection PDFDocument34 paginiAppareils de Protection PDFHadil Sellami100% (2)

- Modélisation Machine CC ParDocument23 paginiModélisation Machine CC ParomarÎncă nu există evaluări

- Programme SaganeDocument18 paginiProgramme Saganedonglejack83Încă nu există evaluări

- 2-Gammes de Maintenance PreventiveDocument162 pagini2-Gammes de Maintenance PreventiveAnaibar TarikÎncă nu există evaluări

- CCTP Tce GobckDocument153 paginiCCTP Tce GobckFrançoisToulouse100% (1)

- Espace 4 - Octobre 2010Document11 paginiEspace 4 - Octobre 2010pascal75012Încă nu există evaluări

- Zaaoui m1 Construction Mecanique Technique de SoudageDocument2 paginiZaaoui m1 Construction Mecanique Technique de SoudageAdnane Es-saiydyÎncă nu există evaluări

- Transport Chapitre 02Document10 paginiTransport Chapitre 02TRAOREÎncă nu există evaluări

- RapportDocument25 paginiRapportMolka Ayechi100% (1)

- 896 PDFDocument6 pagini896 PDFlounes2007Încă nu există evaluări

- Corrige s2 2014Document7 paginiCorrige s2 2014GueyeÎncă nu există evaluări

- Communique de Presse - Keolis Adapte Son Comite Executif A Ses Enjeux StrategiquesDocument3 paginiCommunique de Presse - Keolis Adapte Son Comite Executif A Ses Enjeux StrategiquesBob MoraneÎncă nu există evaluări

- Centrale SolaireDocument14 paginiCentrale SolaireHassan B'ouÎncă nu există evaluări

- TDocument122 paginiTMohamadsfÎncă nu există evaluări

- LIEGEDocument3 paginiLIEGEAyoub VbÎncă nu există evaluări

- Essais Sur L'acier 2021dDocument67 paginiEssais Sur L'acier 2021dFisso Ben BenÎncă nu există evaluări