Documente Academic

Documente Profesional

Documente Cultură

Analisis e Rotura en El Extremo de Un Eje Motor

Încărcat de

dickmendezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Analisis e Rotura en El Extremo de Un Eje Motor

Încărcat de

dickmendezDrepturi de autor:

Formate disponibile

Anales de Mecnica de la Fractura 26, Vol.

2 (2009)

ANLISIS DE LA ROTURA DEL EXTREMO DE UN EJE MOTOR G. Atxaga y A. M. Irisarri

P

INASMET Tecnalia. Mikeletegi Pasealekua 2. 20009 DONOSTIA-SAN SEBASTIN airisar@inasmet.es RESUMEN

El objetivo del presente trabajo es analizar las causas de la rotura prematura del extremo de un eje motor tericamente fabricado en un acero C45. Este eje presentaba un chavetero daado, que fue reparado por soldadura, mecanizando uno nuevo en otro punto de su circunferencia. Ni el contenido en carbono ni las caractersticas mecnicas del acero concuerdan con las especificadas en el pedido de compra, ofreciendo una resistencia sensiblemente menor que la esperada. El examen de la superficie de fractura revel que el origen del fallo se encontraba situado en un ngulo vivo del primer chavetero que no haba sido reparado correctamente. A partir de este origen el agrietamiento progres por fatiga hasta que la seccin unida fue insuficiente para soportar las cargas, provocando la rotura. El fuerte deterioro sufrido por dicha superficie de fractura impidi valorar la relacin existente entre las reas de propagacin de la grieta por fatiga y de fractura final y dictaminar si el nivel de tensiones haba sido alto. La observacin de las probetas metalogrficas confirm la falta de unin, prcticamente total, existente entre la chaveta utilizada para la reparacin del dao previo y el eje lo que ha promovido que el agrietamiento haya sido ms rpido. En consecuencia, el fallo del eje se debe a la suma de una serie de factores (resistencia insuficiente, mal diseo y ejecucin de la reparacin) que han promovido el mismo. ABSTRACT The aim of this paper is to analyse the root causes of the premature failure of the end of the shaft of an engine, which was theoretically manufactured using a C45 steel. This shaft presented a keyway which was damaged and repaired by welding, machining a new one in another zone of its periphery. Neither the carbon content nor the mechanical properties of the steel agreed with those specified in the purchase order, having strength significantly lower than the envisaged one. Examination of the fracture surface revealed that the origin of the failure was sited in one corner y of the first keyway which was incorrectly repaired. From this origin, cracking progressed by fatigue until the area which remained joined was not enough for bearing the applied loading, inducing the failure. The marked damage suffered by the fracture surface precluded evaluating the existing ratio between fatigue crack growth and final fracture and determining if the stress level was high. Observation of the metallographic samples confirmed the deficient union between the key used for repairing the previous damage and the shaft promoting a faster cracking. Consequently, the failure of the shaft was attributed to the sum of various factors (lack of strength, incorrect design and execution of the repair) which have promoted the failure. PALABRAS CLAVE: Reparacin, fatiga, defectos de soldadura, falta de resistencia.

1.

INTRODUCCIN

En el anlisis de muchos fallos la identificacin del origen del mismo va ligada a la consecucin de indemnizaciones ms o menos cuantiosas, que pueden variar desde la simple reposicin de los componentes daados hasta alcanzar unas cifras importantes por los gastos originados por la parda de mquinas o equipos, sin contar los costes sociales producidos como consecuencia de algunas roturas [1]. Esta labor resulta sencilla en algunas ocasiones, ya que el origen puede ser inequvocamente determinado, pero, en otras, el fallo se produce como suma de una serie de factores que por si solos quizs no hubieran sido lo suficientemente graves para haber provocado

la rotura pero cuya accin sinrgica conduce al fallo. En esta situacin la labor del analista se ha de centrar en exponer claramente cada uno de los factores que han contribuido a la rotura y valorar la relativa importancia que poseen a su juicio pero sin poder culpar a uno slo del fallo. Este es el caso del extremo del eje de un motor que fall tras un periodo muy breve de su vuelta al servicio del cual haba sido retirado para que el acusado agrietamiento que presentaba pudiera ser reparado. Se debe recalcar que estos datos fueron suministrados por el usuario del motor sin que hubiera ninguna constancia documental de ninguna de estas operaciones. De acuerdo con la informacin obtenida cuando se produjo

585

Anales de Mecnica de la Fractura 26, Vol. 2 (2009)

el primer fallo se envi el eje al fabricante del mismo para que procediera a su reparacin. Esta reparacin consisti en insertar una chaveta en este primer chavetero y fijarla al eje mediante soldadura. Realizada esta reparacin se procedi a mecanizar un nuevo chavetero en otro punto de la circunferencia del eje, a la misma altura del anterior, y el eje retorn al servicio. Tras un periodo muy breve se produjo un nuevo fallo, que, en este caso, provoc la rotura del eje en dos partes, as como serios daos en otros equipos. Al objeto de determinar las causas del fallo una de estas partes fue enviada para que se efectuara un anlisis del fallo. En el presente trabajo se presenta el estudio realizado y expone las conclusiones alcanzadas tras el anlisis de los resultados obtenidos.

se aade la letra N a la designacin del material el estado de recepcin debera ser normalizado. 2.2. Examen visual El primer trabajo experimental consisti en una observacin de la superficie de fractura del eje y de los laterales del mismo. Esta labor se llev a cabo a simple vista y, una vez efectuado el corte que permiti una manipulacin ms fcil de las muestras, acudiendo a la ayuda de un pequeo microscopio estereoscpico para detectar alguna faceta que hubiera podido pasar inadvertida. La figura 2 presenta una vista de la superficie de fractura del eje. En la parte superior se observa el chavetero reparado, con el trozo de chaveta insertado, en tanto que en la inferior se halla el nuevo chavetero mecanizado.

2.

TCNICA EXPERIMENTAL

En este apartado se describe la metodologa empleada en el anlisis de las causas de rotura del eje. 2.1. Historial previo

Figura 2. Vista superior de la superficie de fractura de uno de los dos trozos en que se fractur la herramienta. 2.3. Composicin qumica. Se efectu el anlisis qumico de una muestra del material del eje con objeto de comprobar si el material utilizado concordaba con el pedido (F114N). Asimismo se comprob la presencia de elementos residuales que pudieran haber dificultado el proceso de reparacin. 2.4. Caracterizacin mecnica Se mecaniz una probeta de traccin del acero del eje. Tanto en el mecanizado de esta probeta como en su ensayo a temperatura ambiente se siguieron las indicaciones de la norma europea EN10002.1 [2]. 2.5. Estudio metalogrfico. Finalizada la observacin visual de la superficie de fractura se procedi a la extraccin de las probetas metalogrficas para su observacin en el microscopio ptico. Se debe recalcar que pese a efectuar los cortes con el mximo cuidado se

Figura 1. Vista lateral de la muestra analizada. En primer lugar se recab informacin acerca del historial previo del eje, con vistas a disponer de ms datos sobre su funcionamiento. Como se ha comentado en el apartado anterior apenas se obtuvo ninguna informacin reseable ni ningn documento que mostrar un control de calidad del material recibido, ni del posterior trabajo de reparacin del dao sufrido, salvo los datos que se han incluido en la introduccin. Tan slo se seal que de acuerdo con el pedido de compra el acero deba pertenecer a la calidad antigua F114N, prcticamente equivalente a la actual C45. ste es un acero al carbono con un contenido medio de este elemento que se puede utilizar en estado bruto de laminacin o tras ser normalizado o templado y revenido. Dado que

586

Anales de Mecnica de la Fractura 26, Vol. 2 (2009)

produjo la fractura en dos partes, hecho que no se debi a esta operacin sino a la deficiente unin entre la chaveta insertada para reparar el dao y el eje. Posteriormente se comenta con mayor detalle este punto. Las probetas as preparadas fueron examinadas en el microscopio ptico, primero sin ataque, ya que ste puede enmascarar agrietamientos o inclusiones y, posteriormente, una vez atacadas para revelar su microestructura.

deterioro aconseja no intentar revelar las facetas fractogrficas en el microscopio electrnico de barrido, pues con toda seguridad habrn sido eliminadas y tan slo se observar el fuerte dao producido en esta superficie de fractura. En la macrografa de la figura 4 se ofrece una vista de algunas grietas secundarias y se pueden apreciar los claros signos de los golpes y roces que ha sufrido la pieza.

3.

RESULTADOS

Una observacin a simple vista del eje revela las siguientes evidencias acerca de su rotura. En primer lugar se comprob que el origen de la grieta que ocasion la rotura del eje se sita en un ngulo vivo existente en el fondo del primer chavetero aqul que estuvo en el origen del fallo anterior y fue reparado antes de mecanizar el segundo. La macrografa de la figura 3 exhibe dicha zona, aprecindose tambin la aparicin de otra grieta a partir del ngulo vivo opuesto.

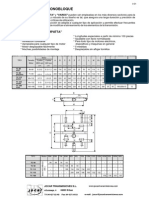

Figura 4. Dao sufrido por la superficie de fractura y agrietamientos secundarios. Esta observacin visual condujo a requerir la preparacin de probetas metalogrficas de la zona donde, en base al examen visual, se situ el inicio del fallo y a tanto efectuar el anlisis qumico del material como el ensayo de traccin de una probeta extrada del mismo con el fin de comprobar si concordaba con el solicitado. El anlisis qumico conduce a un porcentaje de carbono (0.21%) muy inferior al valor mnimo establecido tanto para la antigua calidad F114 como para la actual C45. Como muestra la tabla 1, tampoco se alcanza el mnimo de resistencia mecnica exigido para la citada calidad de acero en estado normalizado. Esta discordancia tanto de composicin como de propiedades permite afirmar que el acero no satisface las condiciones establecidas en el pedido de compra y, por tanto, el suministrador del material debe afrontar el coste de las indemnizaciones correspondientes a los daos causados. Sin embargo, este punto que ha sido ahora constatado en el anlisis del fallo del eje no fue comprobado en el momento de la compra del acero, accin que hubiera ahorrado muchos problemas. L. E. (MPa) 336 > 305 R. T (MPa) 553 > 580 Alarg. (%) 29.2 > 16.0

Figura 3. Zona de inicio del fallo. Adems, se observa una grieta cuyo origen se sita en el ngulo vivo del segundo chavetero, pero cuya longitud es apreciablemente menor ya que se origin con posterioridad a la que indujo el fallo del eje. La progresin de ambas grietas se produjo por un mecanismo de fatiga como atestiguan las denominadas marcas de playa, tpicas de la actuacin del mismo. Asimismo, se observan otras grietas secundarias, cuyo origen se encuentra tambin en el mencionado primer chavetero y que se aprecian mejor una vez que se efecta el corte necesario para poder extraer las probetas metalogrficas Se aprecia que una zona amplia de la superficie de fractura se encuentra muy deteriorada con claros signos de haber sufrido un rozamiento muy acentuado contra la otra parte del eje, bien durante el propio proceso de fractura o en la posterior manipulacin de la pieza ya rota. Este

muestra norma

Tabla 1. Resultados del ensayo de traccin a temperatura ambiente de una probeta extrada del eje fracturado,

587

Anales de Mecnica de la Fractura 26, Vol. 2 (2009)

Desde el punto de vista de las indemnizaciones esta conclusin es suficiente y no se requera en principio proseguir en el estudio. No obstante, se opt por profundizar en esta labor efectuando un estudio metalogrfico de probetas extradas de la zona de la rotura. Este anlisis adicional revel que el fallo haba sido promovido no slo por la falta de resistencia del acero sino que se vio ayudado por la existencia de otros defectos tal y como se comenta a continuacin. Antes de efectuar el estudio metalogrfico se procedi a cortar la superficie de fractura del eje al objeto de poder observarla en el microscopio estereoscpico. Este corte revel la existencia de grietas secundarias, situadas por debajo de la superficie de fractura, y cuyo origen tambin se halla en un ngulo del chavatero, sin casi radio de acuerdo, como atestigua la figura 5.

acero y facilitan la progresin de las grietas con el consiguiente acortamiento del tiempo de vida en servicio del eje

Figura 6. Inclusiones de sulfuro de manganeso y grieta secundaria ramificada del eje. Adems, en el lado derecho de la citada figura 6 se puede observar una de las grietas secundarias, situada por debajo de la superficie de fractura del eje. Esta observacin apunta claramente a que no slo no se consigui unir la chaveta al eje sino que tampoco se repar el agrietamiento existente en el momento de intentar esta labor, lo que indica que la misma se efectu sin llevar a cabo una inspeccin posterior del estado en el que se encuentra el eje tras su realizacin. Por su parte, la figura 7 ofrece otro claro ejemplo del acentuado agrietamiento sufrido por el eje y que no slo se hallaba presenta la grieta que condujo a la fractura sino un gran numero de grietas secundarias de mayor o menor longitud.

Figura 5. Grietas secundarias iniciadas en el ngulo vivo del chivetero. Se debe recalcar que esta operacin de corte se efectu con la mxima precaucin, utilizando una cortadora de precisin, a baja velocidad, y con una adecuada refrigeracin en un intento de evitar generar daos adicionales que pudieran conducir a conclusiones errneas. Pese a ello, al intentar extraer una probeta metalogrfica del origen de la fractura, incluyendo la chaveta insertada para efectuar la reparacin y una parte del eje, al cual se supona se hallaba soldada se comprob que ambas piezas no tenan cohesin en esa zona, por lo que la soldadura haba sido inefectiva. La observacin de la probeta metalogrfica en el microscopio ptico, antes de ser atacada, pone de manifiesto la existencia de una considerable cantidad de sulfuros de manganeso, orientados en la direccin longitudinal del eje. La figura 6 presenta un claro ejemplo de estas inclusiones, pudindose apreciar tanto su nmero como su orientacin. Estas inclusiones no se pueden considerar como el origen del fallo que tiene otras causas pero disminuyen la tenacidad del

Figura 7. Grietas secundarias. Finalizada esta observacin sin ataque de las probetas se procedi a revelar la microestructura del acero, aplicando el reactivo adecuado. Este ataque confirm la falta de unin entre el acero del eje y el de la chaveta, empleada para intentar reparar el dao causado. En la micrografa de la figura 8 se puede comprobar que nicamente existen restos del material aportado en zonas muy localizadas de la terica junta soldada y tan

588

Anales de Mecnica de la Fractura 26, Vol. 2 (2009)

slo en uno de los materiales a unir. Ello supone que, adems de las grietas previas que quedaron sin reparar existan las discontinuidades debidas a esta defectuosa unin. Esto implica que la vida a fatiga del eje se vio sensiblemente acortada ya que el tiempo de nucleacin de las grietas fue nulo, puesto que se hallaban ya presentes en el momento de la vuelta a servicio del eje.

ferrita Widmansttten, apuntando claramente a que el acero empleado en la fabricacin del eje no se hallaba normalizado realmente, sino que haba sido enfriado ms o menos lentamente tras el proceso de laminacin. En la mencionada micrografa de la figura 9 se observa tambin la presencia de algunas inclusiones de sulfuro de manganeso, que estn situadas preferentemente en las bandas ms ricas en perlita. Ya se ha comentado previamente que no se considera que estas inclusiones hayan sido responsables del fallo, aunque si han acelerado su progresin al generarse pequeas cavidades (por su fractura o descohesin con la matriz) por delante del frente de avance de la grieta, unindose a sta con la consiguiente aceleracin en su creciemiento.

Figura 8. Falta de unin entre las dos partes de la reparacin del eje. El examen de la microestructura del acero del eje puso de manifiesto que sta se encontraba constituida fundamentalmente por ferrita, tal y como se aprecia en la micrografa de la figura 9. Este resultado se halla totalmente de acuerdo con el obtenido en el anlisis qumico del acero de este eje que condujo a un valor de 0.21% de carbono, muy inferior al que debera poseer en el caso de haber cumplido las especificaciones de compra.

Figura 10. Microestructura del acero empleado para la chaveta. Por su parte, el acero de la chaveta tampoco parece poseer el contenido en carbono requerido puesto que, como muestra la micrografa de la figura 10, se halla constituido principalmente por ferrita con slo algunos pequeos islotes de perlita o bainita.

Figura 9. Microestructura bandeada del acero constituida principalmente por ferrita. Adems, se observa en esta figura el acentuado bandeado del acero, con algunas formadas por ferrita exclusivamente en tanto que en otras, en que la segregacin del carbono ha conducido a su enriquecimiento en este elemento, se detecta una cierta presencia de perlita. Un examen ms detallado de la microestructura revel agujas de Figura 11. Microestructura del material depositado por soldadura para unir el eje con la chaveta. Finalmente, la figura 11 exhibe una micrografa obtenida en el metal depositado en el extremo de la chaveta. El aspecto ms reseable es el

589

Anales de Mecnica de la Fractura 26, Vol. 2 (2009)

constatar que la superficie exterior es recta, sin la ms mnima rugosidad, indicando que no se ha producido ningn desgarro. Esto implica que no ha llegado a estar unida al eje en ningn momento, hecho que se halla en consonancia con el desprendimiento de la misma en el corte metalogrfico. El segundo aspecto a comentar es la diferente microestructura de este metal fundido que parece poseer un contenido ms alto de carbono. Aunque este punto no ha sido confirmado por el anlisis qumico del mismo, la medida de durezas que conduce a valores sensiblemente ms elevados que los del acero base (256 frente a 156HV10) apoya la validez de esta hiptesis. 4. CONCLUSIONES

progresaron hacia el ncleo del eje y una de las cuales provoc la rotura. c. El acentuado deterioro sufrido por la superficie de fractura impidi valorar la relacin existente entre las zonas de progresin de la grieta y fractura final. No obstante, en la evaluacin del nivel de tensiones aplicado hay que tener en cuenta que la resistencia del eje es inferior a la prevista en su diseo. El mecanizado de los chaveteros, tanto del primero, que fue reparado, como del segundo presenta ngulos vivos, sin radio de acuerdo, lo que supone que en esos puntos exista una notable concentracin de tensiones que promueva el fallo. La reparacin por soldadura del dao observado en el primer chavetero ha sido defectuosa puesto que no se ha conseguido una unin real entre la chaveta insertada y el eje. Adems, algunas grietas preexistentes no han sido reparadas en esta operacin.

d.

El estudio realizado permite llegar a una serie de conclusiones que se presentan a continuacin y que pueden ser clasificadas en dos grupos: las que conducen a definir las responsabilidades y quien debe pagar las indemnizaciones y aquellas otras que apuntan a una serie de factores que han contribuido a la aparicin del fallo. Entre las primeras se hallan las siguientes: a. La composicin qumica del acero empleado en la fabricacin del eje no concuerda con la establecida para la calidad F114 (actual C45) requerida en el pedido de compra. La resistencia mecnica se halla por debajo del valor mnimo admisible para la citada calidad. El acero se encuentra en estado bruto de laminacin, habindose enfriado, como mucho a velocidades ms o menos lentas pero sin haber sido sometido a un tratamiento real de normalizado.

e.

5.

REFERENCIAS

b.

c.

[1] Herrera E. J., Soria L. y Gallardo J. M. Ingeniera Forense (Diagnosis de fallos). Anales de Mecnica de la Fractura. Vol. 21 (2004); 21-27 [2] UNE-EN 10002-1 Materiales metlicos. Ensayo de traccin. Parte 1. Mtodo de ensayo a temperatura ambiente. [3] UNE-EN 10083-1; 1997. Aceros para temple y revenido. Parte 1. Condiciones tcnicas de suministro de aceros especiales.

Estas conclusiones permiten responsabilizar del fallo al suministrador del acero al no haber cumplido los requisitos. No obstante se pueden sealar otros aspectos que han contribuido al fallo. a. El mecanismo responsable del fallo es uno de fatiga, iniciado a partir del ngulo vivo existente en el primer chavetero, que no fue reparado adecuadamente. A partir de ese punto se gener un gran nmero de grietas de fatiga, que

b.

590

S-ar putea să vă placă și

- UF1250 - Conformación De Elementos MetálicosDe la EverandUF1250 - Conformación De Elementos MetálicosÎncă nu există evaluări

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De la EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Încă nu există evaluări

- AFA de Biela de MotorDocument5 paginiAFA de Biela de Motorwrsb0303Încă nu există evaluări

- Análisis de falla de un semieje de vehículo por defectos en el materialDocument10 paginiAnálisis de falla de un semieje de vehículo por defectos en el materialGian Jhorvys Cabrera ArévaloÎncă nu există evaluări

- Caso Analisis de FallaDocument5 paginiCaso Analisis de FallaCesar Augusto Chavez CoronelÎncă nu există evaluări

- Análisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDocument7 paginiAnálisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDonaldo CausilÎncă nu există evaluări

- Analisis de Falla en Leva 1Document6 paginiAnalisis de Falla en Leva 1Steven_camiÎncă nu există evaluări

- Analisis de Falla de Un MotorDocument8 paginiAnalisis de Falla de Un MotorJose Gabriel Lara Prieto100% (1)

- Análisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDocument7 paginiAnálisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaPablo German TouriñanÎncă nu există evaluări

- Análisis de Falla Arbol de LevasDocument17 paginiAnálisis de Falla Arbol de LevasEdwin Javy BorjaÎncă nu există evaluări

- ANALISIS 12. Falla de Un Eje de Piñón CónicoDocument6 paginiANALISIS 12. Falla de Un Eje de Piñón CónicoCesar AbarcaÎncă nu există evaluări

- Análisis de Falla de Llanta para Servicio PesadoDocument6 paginiAnálisis de Falla de Llanta para Servicio PesadojlreyesgÎncă nu există evaluări

- Falla de Cruceta Izquierda en CarroDocument9 paginiFalla de Cruceta Izquierda en Carrofrida077Încă nu există evaluări

- Analisis de Fallas de Soldadura de FileteDocument6 paginiAnalisis de Fallas de Soldadura de Fileterplata63809Încă nu există evaluări

- BallestasDocument6 paginiBallestasFabio Ballén GómezÎncă nu există evaluări

- Análisis de Falla de Un SemiejeDocument16 paginiAnálisis de Falla de Un SemiejeModaEnCalderaÎncă nu există evaluări

- Falla de Vastago Por Compresion CiclicaDocument6 paginiFalla de Vastago Por Compresion Ciclicawrsb0303Încă nu există evaluări

- Segundo Informe de End-Noe Romario Bardales Chanta 23-1Document12 paginiSegundo Informe de End-Noe Romario Bardales Chanta 23-1freud sergio rojas blasÎncă nu există evaluări

- Fallas de EjesDocument9 paginiFallas de EjesjaimesebastianÎncă nu există evaluări

- Falla FatigaDocument9 paginiFalla FatigaHector Jose Torres MonteroÎncă nu există evaluări

- Análisis de falla de un semiejeDocument6 paginiAnálisis de falla de un semiejeCarlos NavasÎncă nu există evaluări

- Analisis de FallaDocument6 paginiAnalisis de FallaAlejandro AntonioÎncă nu există evaluări

- Analisis de Falla Del Eje de Motor ElectricoDocument10 paginiAnalisis de Falla Del Eje de Motor ElectricoRicardo SudÎncă nu există evaluări

- Casos Reales de Analisis de Fallas PDFDocument29 paginiCasos Reales de Analisis de Fallas PDFAlejandro Ozaeta EidelmanÎncă nu există evaluări

- Análisis de Falla de Llanta para Servicio PesadoDocument11 paginiAnálisis de Falla de Llanta para Servicio PesadoTomasKevinVallejosRojo100% (1)

- Falla de Cruceta en Carro de Competencia SAEDocument9 paginiFalla de Cruceta en Carro de Competencia SAEfrida077Încă nu există evaluări

- Proyecto de Desgaste y Control de Materiales - Proyecto BIEN HECHODocument10 paginiProyecto de Desgaste y Control de Materiales - Proyecto BIEN HECHOsebastubiÎncă nu există evaluări

- Fractura Fragil de Un Gancho de GruaDocument6 paginiFractura Fragil de Un Gancho de GruaXamir Suarez AlejandroÎncă nu există evaluări

- Análisis de Falla de Los Eslabones de La Cadena de La Parrilla Transportadora de PellasDocument6 paginiAnálisis de Falla de Los Eslabones de La Cadena de La Parrilla Transportadora de PellasGlenn CMÎncă nu există evaluări

- Falla en Un Eje de TransmisionDocument6 paginiFalla en Un Eje de TransmisionFernando Moran50% (2)

- Decimo Casos FallasDocument14 paginiDecimo Casos FallasHILARIO JUNIOR CACERES MEDINAÎncă nu există evaluări

- Reparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoDocument7 paginiReparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoturagoÎncă nu există evaluări

- Jose Vidal Resistenciadelosmateriales Semana3Document6 paginiJose Vidal Resistenciadelosmateriales Semana38jcspgp56j100% (1)

- Presentacion V Analisis de Mordaza de PrensaDocument46 paginiPresentacion V Analisis de Mordaza de PrensaRaphael FeriaÎncă nu există evaluări

- Análisis de falla de pala de ventilador de tiro forzado en central eléctricaDocument11 paginiAnálisis de falla de pala de ventilador de tiro forzado en central eléctricanerio gerardinoÎncă nu există evaluări

- Articulo FallaDocument6 paginiArticulo FallaRafael Cotrina Castañeda100% (1)

- Análisis de Falla en Pernos de Fijación en Ruedas de VehículosDocument6 paginiAnálisis de Falla en Pernos de Fijación en Ruedas de VehículosLuis Angel Villa FigueroaÎncă nu există evaluări

- Mantenimiento Preventivo Palas P&H Parte 2 PDFDocument27 paginiMantenimiento Preventivo Palas P&H Parte 2 PDFjucascribÎncă nu există evaluări

- Analisis de Falla de Componentes de IngenieriaDocument9 paginiAnalisis de Falla de Componentes de IngenieriajtpqÎncă nu există evaluări

- Trabajo de Investigación 1 - Mecanica de La FracturaDocument2 paginiTrabajo de Investigación 1 - Mecanica de La FracturaEnzo Cari SincaÎncă nu există evaluări

- Falla por fatiga en eje de salida de caja reductoraDocument6 paginiFalla por fatiga en eje de salida de caja reductoraalexissalazarÎncă nu există evaluări

- 19 Fallas en La IngenieriaDocument4 pagini19 Fallas en La IngenieriaAlanna CruzÎncă nu există evaluări

- Ejem 5 Falla de Una Bomba VerticalDocument12 paginiEjem 5 Falla de Una Bomba VerticalCesar QuintanaÎncă nu există evaluări

- Artículo I Indesa-SieDocument10 paginiArtículo I Indesa-SieRoberto Alejandro Aguilar RivasÎncă nu există evaluări

- Rev9art10 PDFDocument9 paginiRev9art10 PDFGustavo PalaciosÎncă nu există evaluări

- Comprobación de planitud en cabezotes usando calibrador de láminasDocument5 paginiComprobación de planitud en cabezotes usando calibrador de láminasluis kevin criollo izaÎncă nu există evaluări

- Fallas en RodillosDocument10 paginiFallas en RodillosGian Jhorvys Cabrera ArévaloÎncă nu există evaluări

- Análisis de Falla en PernoDocument11 paginiAnálisis de Falla en PernofelipeflorestÎncă nu există evaluări

- Diseño M - U3 - Reporte - DVNDocument34 paginiDiseño M - U3 - Reporte - DVNNICOLASÎncă nu există evaluări

- Análisis de Falla de Un Eje de PiñónDocument20 paginiAnálisis de Falla de Un Eje de PiñónVerónica MartínezÎncă nu există evaluări

- Quiz Ensayos No DestructivosDocument3 paginiQuiz Ensayos No DestructivosFatality O FatalÎncă nu există evaluări

- Análisis de fractura por fatiga de cigüeñal de motorDocument6 paginiAnálisis de fractura por fatiga de cigüeñal de motorAndres JarrinÎncă nu există evaluări

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309De la EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Evaluare: 5 din 5 stele5/5 (1)

- Soldadura con alambre tubular. FMEC0210De la EverandSoldadura con alambre tubular. FMEC0210Încă nu există evaluări

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210De la EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Evaluare: 5 din 5 stele5/5 (1)

- Mecánica de la fractura y análisis de falla en metalesDe la EverandMecánica de la fractura y análisis de falla en metalesEvaluare: 4.5 din 5 stele4.5/5 (3)

- Interpretación de planos en soldadura. FMEC0210De la EverandInterpretación de planos en soldadura. FMEC0210Evaluare: 4.5 din 5 stele4.5/5 (3)

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209De la EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Încă nu există evaluări

- Lab. #1 Electronica Analogica IDocument17 paginiLab. #1 Electronica Analogica IdickmendezÎncă nu există evaluări

- 12 Acoplamientos PDFDocument9 pagini12 Acoplamientos PDFdickmendezÎncă nu există evaluări

- Catalogo GarruchaDocument13 paginiCatalogo GarruchadickmendezÎncă nu există evaluări

- Ficha Tecnica TV Po 2-0303Document1 paginăFicha Tecnica TV Po 2-0303dickmendezÎncă nu există evaluări

- Actuadores Neumáticos - Festo PeruDocument18 paginiActuadores Neumáticos - Festo PerudickmendezÎncă nu există evaluări

- 09-Bases Motor y Carriles TensoresDocument5 pagini09-Bases Motor y Carriles TensoresdickmendezÎncă nu există evaluări

- Motores WegDocument6 paginiMotores WegCarlos Alberto Zarate ReynosoÎncă nu există evaluări

- Normalizados Matriceria (Unceta)Document44 paginiNormalizados Matriceria (Unceta)Walter Daniel RodriguezÎncă nu există evaluări

- MTZ Progresiva para ChapaDocument28 paginiMTZ Progresiva para Chapagheoda8926Încă nu există evaluări

- Htas de Corte en Acero RapidoDocument132 paginiHtas de Corte en Acero RapidodickmendezÎncă nu există evaluări

- Motores WegDocument6 paginiMotores WegCarlos Alberto Zarate ReynosoÎncă nu există evaluări

- Dibujo Tecnico - Secciones, Cortes y RoturasDocument59 paginiDibujo Tecnico - Secciones, Cortes y Roturasdickmendez100% (1)

- Catalogo ReductorDocument106 paginiCatalogo ReductorOmar ArdilaÎncă nu există evaluări

- Automatas ProgramablesDocument4 paginiAutomatas ProgramablesdickmendezÎncă nu există evaluări

- Motores WegDocument6 paginiMotores WegCarlos Alberto Zarate ReynosoÎncă nu există evaluări

- Aceros SaeDocument4 paginiAceros SaedickmendezÎncă nu există evaluări

- Libro de DiseÑo de MáquinasDocument302 paginiLibro de DiseÑo de Máquinaschicho640488% (8)

- ACOTACIONDocument7 paginiACOTACIONGermán WaigelÎncă nu există evaluări

- Aceros EspecialesDocument1 paginăAceros EspecialesXavier O. GuzmánÎncă nu există evaluări

- Calculo Cilindros HidraulicosDocument5 paginiCalculo Cilindros Hidraulicosdubium8Încă nu există evaluări

- Fisica III 02Document26 paginiFisica III 02dickmendezÎncă nu există evaluări

- Direccion Serie ADocument1 paginăDireccion Serie AdickmendezÎncă nu există evaluări

- Formulário Técnico A. L. CasillasDocument322 paginiFormulário Técnico A. L. CasillasRonaldo Balbino89% (18)

- Norma CAN/CSA Z662 Sistemas OleoductosDocument28 paginiNorma CAN/CSA Z662 Sistemas OleoductosJOSE RODRIGUEZÎncă nu există evaluări

- Padron Ps Rme Recoleccion y Transporte 19072022Document61 paginiPadron Ps Rme Recoleccion y Transporte 19072022German GarciaÎncă nu există evaluări

- PA 2 - Física IIDocument12 paginiPA 2 - Física IIAdderlyVelasquezÎncă nu există evaluări

- Herramientas de Trazado, Corte y AcabadoDocument33 paginiHerramientas de Trazado, Corte y AcabadoVICTOR DANILO NARVAEZ MERCADOÎncă nu există evaluări

- Mejoramiento de SuelosDocument1 paginăMejoramiento de SuelosÁngel GarcíaÎncă nu există evaluări

- Impresiones DefinitivasDocument148 paginiImpresiones Definitivasjuancarlos929Încă nu există evaluări

- YANACOCHA RefinacionDocument49 paginiYANACOCHA RefinacionJuan Carlos Ramos CentenoÎncă nu există evaluări

- PPT-PRSSO212-Introducción A Los Procesos Industriales y Mineros-S3 RECDocument35 paginiPPT-PRSSO212-Introducción A Los Procesos Industriales y Mineros-S3 RECOmar Padilla GarciaÎncă nu există evaluări

- Materiales y Fabricacion de Lentes de ContactoDocument54 paginiMateriales y Fabricacion de Lentes de ContactoVivi GS78% (9)

- Resistencia Materiales PlasticoDocument33 paginiResistencia Materiales PlasticoDaniela Criado SotoÎncă nu există evaluări

- Leccion8 Plasticos Materiasprimas 2005Document39 paginiLeccion8 Plasticos Materiasprimas 2005Esteban Ibarra RuizÎncă nu există evaluări

- ISE04-005-R0 Mantenimiento Preventivo ServomotorDocument6 paginiISE04-005-R0 Mantenimiento Preventivo ServomotorManuel FernándezÎncă nu există evaluări

- Fluidos de PerforacionDocument9 paginiFluidos de Perforacionkeiner fernandezÎncă nu există evaluări

- KEM Enamel Pisos PDFDocument0 paginiKEM Enamel Pisos PDFOrlando1949Încă nu există evaluări

- Contenido Primer Informe de Avance de Metas - Correccion v1Document33 paginiContenido Primer Informe de Avance de Metas - Correccion v1LUIS ESTEBAN VÁSQUEZ CASTANEDAÎncă nu există evaluări

- E.mai 502 0204Document13 paginiE.mai 502 0204RESIDENTE CALIDAD CAÑO SURÎncă nu există evaluări

- Diseño de Losa de AproximacionDocument4 paginiDiseño de Losa de AproximacionJulia Quispe BejarÎncă nu există evaluări

- Guia de Ejercicios de SolucionesDocument2 paginiGuia de Ejercicios de SolucionesanaÎncă nu există evaluări

- Formación ambiental obras: Jefes de obra y gestión residuosDocument29 paginiFormación ambiental obras: Jefes de obra y gestión residuosteresagarijoÎncă nu există evaluări

- Tarea 4.Document8 paginiTarea 4.Luisa Fernanda Sabas VillaÎncă nu există evaluări

- Eval Aux CaDocument1.176 paginiEval Aux CaCarlo Alberto Jimenez AriesÎncă nu există evaluări

- Unidad 2 Ejercicios AACDocument1 paginăUnidad 2 Ejercicios AACwhoÎncă nu există evaluări

- Metales eDocument2 paginiMetales eDiego SilvaÎncă nu există evaluări

- Ficha Tecnica SUB-1500KVA-13200D-ALALDocument1 paginăFicha Tecnica SUB-1500KVA-13200D-ALALoareyna.ccÎncă nu există evaluări

- Calentamiento por inducción: principios y aplicaciones industrialesDocument7 paginiCalentamiento por inducción: principios y aplicaciones industrialesPeter NortÎncă nu există evaluări

- Equipos para MetalmecanicaDocument20 paginiEquipos para MetalmecanicaRonald Ismael Guzman OchoaÎncă nu există evaluări

- Cultura MocheDocument1 paginăCultura MocheLorena HidalgoÎncă nu există evaluări

- 2448 7589 Abm 126 E1390Document16 pagini2448 7589 Abm 126 E1390Angie EvangelistaÎncă nu există evaluări

- ECOCONSTRUCCIONDocument12 paginiECOCONSTRUCCIONdiana garcia gonnzalezÎncă nu există evaluări

- Producción de Biodiesel Por Catálisis Heterogénea, Diseño y Aplicación de Catalizadores, Orientados A Su Aplicación Industrial en Plantas ModularesDocument197 paginiProducción de Biodiesel Por Catálisis Heterogénea, Diseño y Aplicación de Catalizadores, Orientados A Su Aplicación Industrial en Plantas ModularesAgus CecarelliÎncă nu există evaluări