Documente Academic

Documente Profesional

Documente Cultură

Esmaltes Ceramicos

Încărcat de

Edward Napanga Zenteno100%(1)100% au considerat acest document util (1 vot)

665 vizualizări0 paginiTitlu original

Esmaltes ceramicos

Drepturi de autor

© Attribution Non-Commercial (BY-NC)

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Attribution Non-Commercial (BY-NC)

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

100%(1)100% au considerat acest document util (1 vot)

665 vizualizări0 paginiEsmaltes Ceramicos

Încărcat de

Edward Napanga ZentenoDrepturi de autor:

Attribution Non-Commercial (BY-NC)

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 0

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 1

UNIDAD 3: COMPOSICIONES DE ESMALTES CERMICOS

1 INTRODUCCIN ..................................................................................................................................................................2

2 INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS ETAPAS DEL PROCESO DE FABRICACIN 5

2.1 ADECUACIN AL CICLO DE COCCIN .............................................................................................................5

2.1.1 Intervalo de maduracin..........................................................................................................................................5

2.1.2 Adecuacin a la monococcin................................................................................................................................9

2.1.3 Reactividad apropiada con el soporte................................................................................................................ 10

2.1.4 Materias primas reguladoras de la fundencia.................................................................................................. 11

2.2 ADECUACIN AL PROCESAMIENTO EN CRUDO........................................................................................16

2.2.1 Estabilidad de la suspensin................................................................................................................................ 17

2.2.2 Caractersticas de la capa de esmalte crudo.................................................................................................... 19

2.2.3 Cohesin de la capa de esmalte durante la etapa de calentamiento............................................................ 24

2.3 ACOPLAMIENTO ESMALTE-SOPORTE............................................................................................................26

3 INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS CARACTERS-TICAS TCNICAS Y

ESTTICAS DEL VIDRIADO.................................................................................................................................................. 27

3.1 MATERIAS PRIMAS OPACIFICANTES..............................................................................................................28

3.1.1 El xido de estao.................................................................................................................................................. 29

3.1.2 Silicato de circonio ................................................................................................................................................ 30

3.1.3 xido de titanio...................................................................................................................................................... 31

3.1.4 Otros opacificantes:............................................................................................................................................... 33

3.2 MATERIAS PRIMAS MATIFICANTES................................................................................................................35

3.2.1 Alminas y corindones.......................................................................................................................................... 36

3.2.2 Compuestos alcalinotrreos y de cinc................................................................................................................ 40

4 METODOLOGA DE FORMULACIN DE ESMALTES .................................................................................... 42

4.1 CARACTERISTICAS DE LOS ESMALTES DE BALDOSAS CERMICAS...............................................43

4.2 ENGOBES.....................................................................................................................................................................45

4.2.1 Criterios de formulacin de los engobes ........................................................................................................... 46

4.3 ESMALTES BASES TRANSPARENTES..............................................................................................................48

4.4 ESMALTES BASE OPACOS: ..................................................................................................................................49

4.5 ESMALTES MATE.....................................................................................................................................................53

5 DEFECTOS ........................................................................................................................................................................... 55

5.1 BURBUJAS EN EL SENO DEL ESMALTE.........................................................................................................55

5.2 RETIRADO...................................................................................................................................................................55

a) Falta de cohesin de la capa de esmalte durante la coccin.............................................................................. 55

b) Excesiva contraccin de secado............................................................................................................................... 56

c) Falta de adherencia al sustrato ................................................................................................................................ 56

5.3 DEFECTOS SUPERFICIALES.................................................................................................................................56

a) PINCHADOS ................................................................................................................................................................ 56

b) DEPRESIONES ........................................................................................................................................................... 56

c) ALTERACIN DEL BRILLO .................................................................................................................................... 56

6 REFERENCIAS BIBLIOGRAFICAS........................................................................................................................... 58

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 2

1 INTRODUCCIN

El empleo de los esmaltes para el recubrimiento de soportes cermicos persigue el doble objetivo

de adecuar el producto al uso al que va destinado y/o proporcionarle unas cualidades estticas

determinadas. La adecuacin del producto al uso est, en general, relacionada con la mejora de las

propiedades superficiales comunes del soporte cermico, tales como la impermeabilidad, aunque

puede referirse a propiedades tcnicas muy diversas (mecnicas, qumicas, pticas, trmicas,

electromagnticas, etc.).

En cuanto a las cualidades estticas, los esmaltes constituyen un medio de expresin artstica por s

mismos al tiempo que soporte de expresin grfica, conjugando elementos de color, formas y

texturas de gran diversidad.

En algunos casos, y en funcin del uso al que va destinado el producto esmaltado, primarn las

cualidades tcnicas del recubrimiento mientras que en otras la vertiente esttica tomar mayor

protagonismo. La formulacin de un esmalte deber hacerse de modo que se alcancen estas

caractersticas en el producto vidriado, despus de haber sido sometido a un proceso de fabricacin

particular.

Dada la gran variedad existente de productos cermicos esmaltados en cuanto a su funcin,

aspecto esttico y proceso de fabricacin empleado, podemos encontrar gran diversidad de

esmaltes cermicos por cuanto a su composicin se refiere.

Existen numerosos criterios que pueden servir para clasificar los esmaltes. En la Tabla I se

muestran algunos de los ms utilizados. Todos ellos proporcionan informacin valiosa respecto a

algunas de sus caractersticas. As, por ejemplo, la temperatura de maduracin nos acota las

posibles composiciones que puede poseer; su destino para sanitarios nos revela sus buenas

prestaciones frente al ataque qumico o las manchas; la presencia de cantidades importantes de

plomo le confiere al esmalte unas propiedades caractersticas como baja temperatura de fusin,

elevado brillo, elasticidad, baja resistencia a la abrasin..., al tiempo que, debido a la toxicidad del

xido de plomo, su uso se ver restringido en vajillas y dems productos en los cuales pueda

resultar perjudicial para la salud; etc.

Sin embargo, ninguno de estos criterios, u otros semejantes, es completo en cuanto a la

informacin que suministra. As, por ejemplo, el hecho de tener una temperatura de maduracin u

otra distinta, nada nos dice respecto a sus caractersticas pticas o su adecuacin a un ciclo de

monococcin o bicoccin; o el hecho de estar destinado a productos de vajilla nada dice de su

temperatura de maduracin, si es crudo o fritado o si podr ser aplicado sobre un soporte crudo o

cocido.

Por ello, su utilizacin debe hacerse de forma complementaria empleando tantos trminos como

requiera la precisin de la informacin transmitida. As, hablaremos de esmaltes con plomo para

una base transparente de bicoccin, o esmaltes blancos de circonio para vajillas de porcelana, o

engobes para azulejos por monococcin, etc.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 3

Tabla I. Algunos criterios de calificacin de esmaltes.

1. Segn la temperatura de maduracin

- Fundentes: 600-900C

- Para maylica: 1000-1050C

- Para loza: 1050-1150C

- Para sanitarios: 1180-1250C

- Para porcelana: 1300C

2. Segn el modo de preparacin y

aplicacin

- Crudos / Fritados

- En seco / en barbotina

3. Segn el uso al que est destinado el

producto

- Tejas y ladrillos

- Azulejos

- Pavimento

- Vajillas

- Sanitarios

- Etc.

4. Segn el tipo de soporte - Bicoccin

- Monococcin

5. Segn su composicin

- Con plomo / sin plomo

- De alto contenido en plomo y boro

- De alto contenido en alcalinos

- De alto contenido en alcalinotrreos

- De alto contenido en cinc

- De estao, de circonio...

- Etc.

6. Segn sus caractersticas pticas - Transparentes / Blancos

- Mates / Brillantes

- Blancos / Coloreados

7. Segn su funcin en el conjunto de la

capa vidriada

- Engobes

- Bases

- Serigrafas

- Pulverizado

- Etc.

En general, en la composicin de un esmalte pueden entrar a formar parte diversos materiales,

tanto materias primas de naturaleza cristalina como fritas y aditivos. La eleccin de cada uno de

ellos tendr como objetivo: contribuir a la obtencin de las propiedades tcnicas o estticas del

vidriado final, o conferir al esmalte las propiedades adecuadas para su procesado en crudo

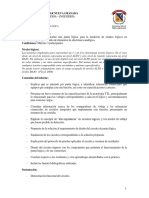

(preparacin, aplicacin y coccin). La figura 1 muestra un esquema del proceso seguido en la

formulacin de un esmalte.

Entre los objetivos del proceso de formulacin relativos a las propiedades del vidriado se

encontrarn las caractersticas tcnicas y estticas especficas como:

- El comportamiento mecnico frente a la flexin, el impacto o la abrasin.

- La resistencia a los productos de limpieza.

- El comportamiento antideslizante.

- El brillo, la opacidad, el color, etc.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 4

En cuanto a los objetivos relativos al comportamiento en proceso destacaremos:

- La idoneidad al procesamiento en crudo (propiedades reolgicas, solubilidad,

adherencia, etc.).

- La adecuacin al ciclo de coccin (temperatura de sellado, intervalo de maduracin,

etc.).

- El acoplamiento dilatomtrico esmalte-soporte.

Por tanto, para la obtencin de tales objetivos, utilizaremos materias primas con funciones:

opacificantes, matificantes, aportadores de textura, fundentes, refractarios, suspensivantes,

ligantes, etc.

Buena parte de tales materias primas ya han sido objeto de estudio en otros captulos por lo que, en

este momento, slo se dedicar mayor atencin a su origen y calidades en aquellos casos que no

hayan sido tratados con antelacin. En los restantes casos nos limitaremos a estudiar su funcin en

las composiciones de los esmaltes.

Figura 1. Proceso seguido en la formulacin y desarrollo de un nuevo esmalte

PROPIEDADES

EXIGIDAS AL

VIDRIADO

CARACTERISTICAS

DEL PROCESO DE

FABRICACION

REQUISITOS DE LA

COMPOSICIN

CARACTERISTICAS DE

LAS MATERIAS PRIMAS

DISPONIBLES

ELECCION DE LAS

MATERIAS PRIMAS

FORMULACION DE

UNA COMPOSICION

ENSAYOS DE

COMPROBACIN

ANALISIS DE LOS

RESULTADOS

PRUEBA

SEMI-INDUSTRIAL

NO

SI

PRODUCCION

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 5

2 INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS ETAPAS DEL

PROCESO DE FABRICACIN

2.1 ADECUACIN AL CICLO DE COCCIN

En los procesos de fabricacin de productos cermicos en general, y en particular en los de

fabricacin de baldosas cermicas, las condiciones de la etapa de coccin vienen determinadas,

fundamentalmente, por las caractersticas de la composicin de la pasta cermica empleada y las

caractersticas dimensionales y geomtricas del producto a fabricar. Debido a ello, los esmaltes

deben de acomodarse al ciclo de coccin preestablecido, quedando poco margen para la

modificacin de ste ltimo en beneficio de aquellos.

La adecuacin de la composicin del esmalte al ciclo de coccin se puede dividir, a grandes

rasgos, en tres objetivos:

b) Alcanzar el grado de maduracin ptimo del propio esmalte con las condiciones del

ciclo de coccin preestablecido.

c) No interferir con la coccin del soporte, en el caso de la monococcin.

d) Formar una buena interfase con el soporte o engobe.

2.1.1 Intervalo de maduracin

Durante la coccin del esmalte se desarrollan una serie de transformaciones fsicas y qumicas

(sinterizacin, transformaciones de fase, cambios dimensionales, descomposiciones, disolucin,

separacin de fases, cristalizaciones), que determinan las propiedades tcnicas y el aspecto de la

superficie vidriada. Para que sta posea las caractersticas deseadas es imprescindible que, a las

temperaturas y ciclos de coccin utilizados, las transformaciones antes citadas se produzcan en la

extensin requerida y que la porosidad del vidriado final sea mnima. Adems, es necesario que

todas las propiedades del vidriado apenas se modifiquen al alterar ligeramente la temperatura de

coccin. Esto se traduce en que los valores de la viscosidad, tensin superficial y cantidad de fase

lquida a la temperatura de coccin sean los adecuados, y que su variacin con esta variable sea

pequea.

Veamos como transcurre un proceso ideal de maduracin de un esmalte que no presente

desgasificaciones en su interior o procedentes del soporte. El conjunto de este proceso de

sinterizacin- maduracin lo podemos describir en tres etapas:

1) Inicio de vitrificacin. Durante la coccin de los esmaltes cermicos, a medida que

aumenta la temperatura va disminuyendo progresivamente la viscosidad de las partculas

del esmalte. Estas, debido a la presin capilar que se genera en los puntos de contacto entre

ellas, se aproximan aglomerndose o coalesciendo entre ellas, lo que se traduce en una

contraccin del material en su conjunto, y en un cambio de la microestructura porosa. En

esta etapa inicial, la porosidad es abierta formando una red capilar interconectada,

reducindose la porosidad total a medida que progresa la sinterizacin. Al final de esta

etapa (figura 2-1) se han cerrado la mayor parte de los poros, presentndose de forma

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 6

irregular y de amplia distribucin de tamaos, si bien su tamao medio ha aumentado

respecto al estado inicial en crudo. La superficie del esmalte es rugosa.

2) Estado avanzado de la vitrificacin. Con la disminucin de la viscosidad y la tensin

superficial del vidrio a temperaturas elevadas, los poros terminan por cerrarse y toman

forma esfrica (burbujas) (figura 2-2). Si se continua calentando conduce a una

disminucin del nmero de las burbujas y a un aumento de su tamao (figura 2-3). Este

incremento del tamao de las burbujas se produce por el aumento de la presin del gas del

interior de las burbujas y/o por coalescencia entre ellas, vindose favorecido, tambin, por

la disminucin acusada de la viscosidad del esmalte.

Simultneamente, en esta etapa parte de las burbujas de mayor tamao tienden a escapar

del esmalte. El resultado es una disminucin del nmero total de burbujas, un aumento de

su tamao y una superficie del esmalte sensiblemente menos rugosa.

3) Estado final de maduracin. A temperaturas ms elevadas la viscosidad del esmalte y su

tensin superficial son ya lo bastante bajas como para permitir que la mayor parte de las

burbujas alcancen la superficie y se eliminen, reparndose a continuacin la depresin

superficial formada (figura 2- 4 y 5). Adems, se observa que la capa de esmalte es mayor

que en las etapas anteriores, debido a la reaccin del esmalte con el soporte o con el

engobe. Asimismo, se observa que la mayor parte de las burbujas que persisten son de

pequeo tamao y se encuentran en las inmediaciones de la interfase con el soporte o

engobe. Esto es debido a la mayor viscosidad de esta zona del esmalte, enriquecida en SiO

2

y Al

2

O

3

.

Si se continua calentando se puede producir una descomposicin del esmalte que cursa con

la liberacin de componentes voltiles, generando de este modo un incremento en el

nmero de burbujas que son, en un principio, de muy pequeo tamao.

Figura 2. Representacin esquemtica del

proceso de maduracin de un esmalte [1].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 7

El estado final idneo, a priori, para un esmalte es el de mnima porosidad tanto abierta como

cerrada. Por tanto deber alcanzar el estado final de maduracin descrito con anterioridad. Sin

embargo, en las condiciones habituales de coccin de los vidriados de baldosas cermicas (ciclos

rpidos y composiciones ricas en modificadores de red), no resulta fcil lograr este estado final de

maduracin sin incurrir en los problemas derivados de la volatilizacin por sobrecoccin.

En cambio, es posible alcanzar buenos resultados en sus caractersticas superficiales en un estado

de vitrificacin avanzada, impidiendo una disminucin excesiva de la viscosidad. De este modo,

dada la elevada viscosidad que presentan, se dificulta el crecimiento y la liberacin de las burbujas

residuales de la etapa de sinterizacin. Sin embargo, un incremento de la temperatura provocar el

deterioro de su superficie por el afloramiento de las burbujas interiores, sin que la viscosidad sea lo

bastante baja como para reparar eficazmente los defectos superficiales provocados. Este es el caso

tpico de los esmaltes de circonio.

Para unas condiciones dadas de coccin, la evolucin del proceso de sinterizacin- maduracin de

un esmalte depende de: la viscosidad aparente del esmalte y de la granulometra de sus partculas.

La viscosidad aparente del sistema determina las posibilidades de transporte de masa (ya sea en

fase slida, lquida o gas) en el interior del esmalte, como respuesta a las distintas fuerzas a que se

ve sometida. Estas fuerzas son, principalmente: presin capilar, presin de dilatacin y fuerza de

gravedad. Menor relevancia tendr la difusin de especies qumicas.

La influencia de los distintos xidos en la viscosidad de un vidrio homogneo y su variacin con la

temperatura, ya fue tratada en el apartado 3.2 de la Unidad-2 Composiciones de fritas cermicas

y nos remitimos a lo all expuesto.

Sin embargo, muy a menudo, las composiciones de los esmaltes poseen materias primas

cristalinas, o presentan desvitrificaciones durante la coccin, que pueden interferir, con su

persistencia en el seno del esmalte, en la evolucin del proceso de sinterizacin y maduracin del

mismo, como consecuencia del aumento de viscosidad aparente que determinan en el sistema (ver

apartado 3.6.1.3 de la Unidad-2). Este comportamiento ser ms probable en aquellas materias

primas que muestren gran resistencia a la fusin o disolucin en la fase fundida, denominados por

ello refractarios, entre los que destacan: el cuarzo, el corindn y el circn.

Por su parte, la influencia de la granulometra en el proceso de sinterizacin se manifiesta ya en el

empaquetamiento de la capa de esmalte en crudo. As, tal como muestra la figura 3 para tres

distribuciones granulomtricas de un mismo esmalte de circonio (molienda Gruesa; molienda

Media; molienda Fina), a medida que disminuye el tamao medio de partcula y se estrecha su

distribucin granulomtrica aumenta la porosidad total de la capa aplicada pero, disminuye el

tamao medio de los poros y la amplitud de su distribucin de tamaos.

En consecuencia, debido a esta diferencia en el tamao de las partculas y en la microestructura

inicial, se ve afectada la velocidad de sinterizacin tal como se aprecia en la figura 4. En ella se

observa que, en igualdad de condiciones de coccin, el inicio de la sinterizacin se produce a

temperaturas ms bajas cuanto menor es el tamao medio de las partculas del esmalte y menor la

amplitud de su distribucin (molienda F). La misma tendencia se observa en la temperatura de

mxima densificacin.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 8

La razn de este comportamiento hay que buscarla en que la presin capilar (fuerza impulsora de

la sinterizacin), que se origina en el interior de los poros y en los puntos de contacto entre

partculas, es tanto mayor cuanto menor es el tamao de las partculas y de los poros [7].

Asimismo, tal como se comprueba en la figura 5,

el crecimiento del tamao medio de poro que tiene

lugar cuando est sinterizando el esmalte, es tanto

menor cuanto ms uniforme es la microestructura

de la capa inicial de esmalte crudo (molienda F).

Figura 3. Distribucin del tamao de

los poros de la capa de esmalte

crudo para tres granulometras

diferentes [7].

Figura 4. Evolucin del grado de sinterizacin

con la temperatura para tres granulo-

metras de un mismo esmalte [7].

Figura 5. Evolucin del tamao medio de

poro con el grado de sinterizacin

para tres granulometras de un

mismo esmalte [7].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 9

En resumen, el resultado de una granulometra menor y ms uniforme se refleja en una

temperatura de coccin menor, una menor porosidad cerrada y un menor tamao medio de los

poros (burbujas), tal como se observa en los valores recogidos en la Tabla II para el caso descrito.

Tabla II. Caractersticas de la microestructura porosa de un esmalte cocido para tres granulometras diferentes [7].

Granulometra T coccin

(C)

Porosidad

(%)

D

m

de poro

(m)

Volumen de poros con

D

m

>20m

F 990 0.7 7.6 0.05

M 1040 2.1 8.8 0.16

G 1060 2.7 11 0.32

Estos resultados tienen una aplicacin inmediata en la coccin de esmaltes de elevada viscosidad,

como los blancos opacificados con circonio, ya que, como ya se ha dicho, el final de la coccin se

hace coincidir con el estado de vitrificacin avanzada, antes del crecimiento de las burbujas por

dilatacin y coalescencia, y evitando su posterior liberacin. La obtencin de una baja porosidad

cerrada y de pequeo tamao, a travs de una adecuada microestructura de la capa aplicada,

ayudar a obtener una superficie brillante y libre de defectos superficiales, debido a que el

pequeo tamao de las burbujas, su presencia en menor cantidad y la elevada viscosidad del

medio, dificultan su crecimiento y liberacin en la superficie.

2.1.2 Adecuacin a la monococcin.

En los procesos de fabricacin por monococcin el soporte presenta importantes intercambios

gaseosos con el exterior al mismo tiempo que se debe producir la coccin del esmalte.

Para que la superficie esmaltada no resulte deteriorada por pinchados provocados por

desgasificaciones procedentes del soporte, y para facilitar la oxidacin interna de las piezas y

evitar el corazn negro, el vidriado debe presentar una temperatura de sellado en la que las

reacciones de descomposicin de los minerales arcillosos y carbonatos, y de oxidacin de la pieza

ya se hayan completado.

Comparando los termogramas de soportes de bicoccin (saturado de agua), de monococcin

porosa y de pavimento gresificado por monococcin (figura 6), se aprecia que, a excepcin del

soporte cocido de bicoccin, los restantes presentan desgasificaciones a temperaturas elevadas.

As, la descomposicin de carbonatos en monoporosa no se completa hasta temperaturas prximas

a los 900C, mientras que en el pavimento gresificado las desgasificaciones de los minerales

arcillosos alcanzan los 800C.

Debido a ello, la composicin del esmalte deber ser tal que permanezca permeable a los

intercambios gaseosos hasta temperaturas del orden de 950-980C y posteriormente vitrifique y

madure en un corto margen de temperatura. Tales composiciones han de evitar fundentes

enrgicos (materias primas de xidos alcalinos, boro y plomo, fundamentalmente), y utilizar

fundentes de elevada temperatura (xidos alcalinotrreos y de cinc).

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 10

2.1.3 Reactividad apropiada con el soporte

Durante la coccin, el esmalte debe reaccionar con la superficie del soporte (o con el engobe y este

con el soporte), para lograr una capa intermedia de unin (figura 7). Dicha interaccin es

imprescindible para evitar cuarteos y desconchados. Sin embargo, una excesiva reactividad entre

ambas capas puede llevar al deterioro de la superficie del vidriado.

En la figura 8- izquierda, se representa la composicin qumica de la capa de un vidriado a distintas

distancias (Y) entre la superficie y el soporte, cuando la temperatura de coccin es de 1000C. En

ella se puede apreciar como existen dos zonas claramente delimitadas por su composicin: una

zona mayoritaria de aproximadamente 100 m cuya composicin es prcticamente constante y

propia del vidriado; una segunda zona ms cercana al soporte, y de extensin ms reducida, cuya

composicin vara progresivamente entre la del vidriado y la del soporte, reflejando de este modo

la difusin de los distintos xidos entre el soporte y el vidriado.

En el grfico de la derecha de la misma figura 8, viene representada la variacin de la

composicin, en un punto cercano a la superficie, al aumentar la temperatura de coccin. En ella se

aprecia como los xidos propios del vidriado y escasos en el soporte (BaO, ZnO y Na

2

O), van

disminuyendo su proporcin a medida que se incrementa la temperatura de coccin, mientras que

los xidos ms abundantes en el soporte (SiO

2

, Al

2

O

3

, K

2

O, Fe

2

O

3

,...), experimentan un aumento,

Figura 6. Termogravimetras de

diferentes soportes cermicos

utilizados en la fabricacin

de baldosas cermicas [3].

SOPORTE

COCIDO

Zona a: vidriado de composicin

prcticamente uniforme

Zona b: capa formada por reaccin

vidriado-soporte

X

Y

VIDRIADO

SOPORTE

CRUDO

Vaporizacin

Difusin

Difusin

COCCION

Figura 7. Esquema de la formacin de interfase esmalte-soporte durante la coccin.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 11

corroborando estos resultados una mayor extensin del grado de reaccin entre soporte y esmalte

con la elevacin de temperatura.

Obviamente, este incremento en la reaccin repercute en una mayor extensin de la capa de

interfase entre esmalte y soporte, pero modifica sustancialmente la composicin de la regin

superficial del vidriado, lo cual puede influir negativamente en las propiedades deseadas en el

mismo. Debido a ello, la reactividad del esmalte con el soporte deber regularse para que se forme

una interfase suficiente para mejorar el comportamiento mecnico del conjunto esmalte-soporte,

pero evitando un exceso de reaccin que perjudique la calidad del vidriado obtenido.

2.1.4 Materias primas reguladoras de la fundencia

Aunque todas las materias primas tienen su propia influencia en el proceso de sinterizacin y

maduracin de un esmalte, se acostumbra a clasificarlas en dos grupos:

A. Los fundentes: materiales que aceleran el proceso de sinterizacin y maduracin

desplazando el intervalo de temperaturas hacia valores bajos. Poseen temperaturas de

fusin bajas o moderadas y disminuyen la viscosidad de la fase fundida, con lo que

ayudan a la disolucin e incorporacin a la fase fundida de los materiales ms

Figura 8. Izquierda: composicin a distintas profundidades de la capa de un esmalte cocido a 1000C..

Derecha: composicin del mismo esmalte, en una zona prxima a la superficie, a diferentes

temperaturas.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 12

refractarios. Destacan en esta funcin las fritas. Entre las materias primas: el carbonato

de litio, el espodumeno, la petalita, la criolita (Na

3

AlF

6

) y la fluorita (CaF

2

). Los

feldespatos de sodio y potasio, los carbonatos alcalinotrreos, el xido de cinc, la

wollastonita y el talco muestran su efecto fundente a temperaturas ms elevadas. Estos

ltimos compuestos alcalinotrreos y de cinc, producen esmaltes mates cuando se

introducen en mayores cantidades (ver ms adelante), perdiendo de este modo el efecto

fluidificante tpico de los fundentes.

El minio tiene un uso restringido en la composicin de esmaltes crudos por su elevada

toxicidad, introducindose el PbO a travs de las fritas.

B. Los refractarios: son aquellas materias primas que tienen una influencia contraria a las

anteriores. Se trata de materiales que presentan temperaturas de fusin elevadas y

mayor dificultad para su disolucin en la fase fundida del esmalte, elevando su

viscosidad cuando se incorporan a ella. Destacan el cuarzo, el corindn, la almina

calcinada, el circn, el caoln y las arcillas caolinticas.

2.1.4.1 Los feldespatos

Se encuentran disponibles en el mercado gran diversidad de materiales del grupo de los

feldespatos y feldespatoides, algunos bastante puros mientras que otros llevan asociados minerales

accesorios como cuarzo, mica y minerales arcillosos. Los ms utilizados son los feldespatos

sodopotsicos y la nefelina con relaciones variables sodio/potasio.

La nefelina es un mineral relativamente raro que se encuentra en rocas asociado, por lo comn, a

otros minerales del grupo de los feldespatos. Su frmula emprica responde a MAlSiO

4

donde M

representa cualquiera de los metales alcalinos sodio y potasio en proporcin variable. El contenido

en potasio ms frecuente en las nefelinas se encuentra entre un 3 y un 12% en xido K

2

O,

tomndose como composicin de referencia para el mineral puro (KNa

3

)Al

4

(SiO

4

)

4

(Tabla III-I).

Adems de los xidos alcalinos, estos materiales introducen en el vidrio los xidos de SiO

2

y

Al

2

O

3

y, en menor medida, algunas impurezas de CaO, MgO y Fe

2

O

3

principalmente.

En general, funden o se disuelven en la fase fundida durante la coccin del esmalte,

proporcionndole una serie de propiedades como consecuencia de los xidos aportados y sus

proporciones. As, los xidos alcalinos, responsables del comportamiento fundente de los

feldespatos, imparten las siguientes propiedades:

- Reducen la viscosidad en fundido

- Reducen el intervalo de maduracin

- Reducen la resistencia qumica, en especial a los cidos

- Reducen la dureza y resistencia mecnica

- Aumentan el coeficiente de dilatacin.

Por su parte la aportacin de los xidos refractarios SiO

2

y Al

2

O

3

actan en sentido contrario a

los anteriores, con lo que, el efecto final de los feldespatos y nefelinas sobre las propiedades de los

esmaltes depender de la proporcin de todos ellos, comportndose como vidrios de elevado

contenido en SiO

2

y Al

2

O

3

. De este modo, en las composiciones de esmaltes para baldosas

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 13

cermicas, y dependiendo del ciclo de coccin empleado, puede considerarse que las propiedades

de la fase vtrea de partida se ven poco afectadas por la adicin de feldespatos, reduciendo, en

general, su temperatura de maduracin y actuando en el sentido siguiente:

- Aumentan la viscosidad a la temperatura de maduracin.

- Reducen la separacin de fases lquidas

- Reducen la velocidad de cristalizacin

- Aumentan la resistencia qumica y mecnica

- Disminuyen el coeficiente de dilatacin.

La accin fundente del Na

2

O es ms enrgica que la de K

2

O aumentando tambin en mayor

medida su coeficiente de dilatacin. Debido a ello, las nefelinas, mucho ms ricas en Na

2

O se

utilizan cuando se quiere producir una modificacin ms acusada de la fundencia del esmalte.

Por otra parte, el feldespato sdico se diferencia del potsico porque tiene una fusin congruente a

1090C (figura 9) y forma, por s mismo, un fundido homogneo que a 1200C ya es bastante

fluido. En cambio, el feldespato potsico presenta una fusin mucho ms lenta e incongruente

hacia los 1150C (figuras 10 y 11), dando, por s mismo, un fundido rico en slice y una fase

cristalina leucita (K

2

OAl

2

O

3

4SiO

2

) que contribuye a la opacidad del vidrio.

Un efecto similar presentan las pegmatitas, rocas semejantes a los granitos de escaso contenido en

minerales ferromagnesianos (Tabla III-F). Su contenido en cuarzo, al permanecer parcialmente

inalterado durante la coccin del esmalte, contribuye a la opacidad del vidriado.

Figura 9. Diagrama de fases del

sistema Na

2

O-Al

2

O

3

SiO

2

[10].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 14

Figura 10. Diagrama de fases del

sistema K

2

O-Al

2

O

3

SiO

2

[10].

Figura 11. Detalle del diagrama de fases del sistema K

2

O-Al

2

O

3

SiO

2

que

muestra la fusin incongruente del feldespato potsico a 1150C.

Feld-K Leucita K2OAl2O3 SiO2

Leucita

+

Lquido

Feld-K +

Lquido

Feld-K +

Tridimita

Tridimita +

Lquido

Cristobalita

+ Lquido

Leucita

+

Feld-K

990C

1150C

1470C

1723C

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 15

En las composiciones de monococcin rpida, la combinacin de feldespato sdico con las fritas

permite obtener vidrios suficientemente fluidos como para favorecer las cristalizaciones en

esmaltes mates, mientras que con el feldespato potsico se favorecen esmaltes opacos de

superficies ms vtreas.

En la Tabla III se muestran las composiciones tericas de los principales feldespatos y la nefelina,

as como de algunos de los productos comerciales disponibles. Las composiciones K y L

corresponden a sienitas nefelnicas. Estas rocas contienen aproximadamente un 25% de nefelina,

un 50% de feldespato sdico y un 25% de feldespato potsico. Destacan sus explotaciones en

Canad, Noruega y Rusia. La composicin J corresponde a una nefelina separada a partir de una

sienita nefelnica canadiense.

Tabla III. Composiciones de materias primas feldespticas y similares.

FELDESPATOS POTASICOS FELDESPATOS SODICOS NEFELINAS Y SIENITAS

A

(Terica)

B C D E

(Terica)

F G H I

(Terica)

J K L

SiO

2

64.8 65.5 68.1 65.6 68.8 72.8 67.1 66.3 41.3 43.0 60.3 57.0

Al

2

O

3

18.3 18.7 17.2 18.8 19.6 14.0 20.4 19.8 34.9 34.0 23.0 23.8

Fe

2

O

3

0.04 0.15 0.17 0.14 0.10 0.16 0.14 0.10 0.12

MgO -- 0.04 -- 0.30 -- -- 0.04 0.01 --

CaO 0.06 0.52 0.43 0.52 0.08 2.43 0.36 0.34 1.1

Na

2

O 4.8 2.3 3.2 11.8 6.8 11.6 7.8 15.9 15.4 10.7 7.8

K

2

O 17.0 10.0 10.9 11.8 1.9 0.2 3.7 8.1 6.2 5.1 9.1

2.1.4.2 Materias primas de litio:

El carbonato de litio, la petalita (LiAlSi

4

O

10

) y el espodumeno (LiAlSi

2

O

6

), son materiales

fundentes que suelen provocar la desvitrificacin de fases cristalinas de bajo coeficiente de

dilatacin.

El carbonato de litio tiene una baja temperatura de fusin (723C) comportndose como un

fundente enrgico. Tiene una baja solubilidad en agua pero, puede acrecentarse por la formacin

de complejos en presencia de otros compuestos alcalinos [43]. Tiende a volatilizarse a

temperaturas superiores a 1000C.

La petalita, a temperaturas cercanas a los 1080C, se transforma en espodumeno y slice amorfa las

cuales, en presencia de fritas u otros fundentes, se incorporan fcilmente a la fase vtrea formando

un vidrio de alta viscosidad.

El espodumeno tiene una accin fundente mayor que la petalita a causa de su mayor contenido en

litio. Todos ellos forman eutcticos con los feldespatos alcalinos acentuando de este modo su

carcter fundente.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 16

2.1.4.3 La criolita y la fluorita:

Tanto la criolita como la fluorita pueden ejercer una accin fundente ya sea por su contenido en

flor como por su contenido en cationes modificadores, si bien es ms acentuada en el caso de la

criolita (Na23%). Proporcionan, en general, una disminucin de la viscosidad del esmalte que

puede aprovecharse para facilitar los fenmenos de desvitrificacin, en esmaltes opacos y mates.

No obstante, su contenido en flor les confiere un comportamiento de difcil control sobre el

aspecto superficial del esmalte.

2.1.4.4 Carbonatos alcalinotrreos, xido de cinc y wollastonita:

Los carbonatos alcalinotrreos presentan una accin fundente cuando se introducen en pequeas

cantidades debido a que, tras su descomposicin, el xido formado reacciona fcilmente con el

resto de materiales para formar fase fundida aportando, de este modo, las propiedades

fluidificantes propias de los cationes alcalinotrreos a temperaturas moderadas, y mejorando el

brillo del vidriado.

La diferencia entre los distintos carbonatos disponibles reside, adems de la debida a la naturaleza

del catin y su accin en la red vtrea, en la temperatura a la que se produce la descomposicin con

la consiguiente liberacin del xido. As, la magnesita inicia su descomposicin alrededor de los

500C, la dolomita a los 600C, el carbonato clcico a los 750C y el carbonato de bario a los

900C aunque puede prolongarse hasta temperaturas elevadas.

El xido de cinc se incorpora con facilidad a la fase fundida proporcionando los efectos propios de

este xido, semejantes a los de los xidos alcalinotrreos.

En el caso de la wollastonita, carente de reaccin de descomposicin, el efecto fundente se

manifiesta a temperaturas superiores, cuando la fase fundida sea capaz de incorporar los xidos

componentes y se manifieste el efecto fluidificante del xido de calcio.

Todos estos materiales son capaces, como se ver ms adelante, de producir esmaltes mates

cuando se introduzcan en cantidades moderadas-altas y provoquen la formacin de fases

cristalinas de forma masiva.

2.2 ADECUACIN AL PROCESAMIENTO EN CRUDO

Para la correcta aplicacin de los esmaltes es necesario que las suspensiones acuosas en que estos

se preparan, sean estables y posean unas caractersticas reolgicas adecuadas y constantes con el

tiempo. De esta manera, debe asegurarse que no se produzcan defectos en la etapa de aplicacin,

que podran manifestarse en el producto final, as como la obtencin de una capa cruda de esmalte

con velocidad de secado, porosidad, cohesin, etc., adaptadas al producto y al proceso de

fabricacin.

Para conseguir suspensiones estables con las caractersticas reolgicas que requiere cada tipo de

aplicacin, y para que la capa que se va formando durante el esmaltado tenga las propiedades

adecuadas (adhesin, permeabilidad, porosidad, cohesin, etc.), es imprescindible, adems del uso

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 17

de los correspondientes aditivos reolgicos, que la relacin entre materiales plsticos/desgrasantes

sea la idnea. Adems, tanto los componentes fritados como los no fritados deben ser totalmente

insolubles en agua ya que de lo contrario alterarn considerablemente las propiedades reolgicas

de la suspensin y, con ello, su comportamiento durante el esmaltado y la coccin.

Comportamientos semejantes los encontramos en el xido de cinc, la wollastonita o el mrmol

molido.

Las finas partculas del xido de cinc micronizado se recubren, durante la molienda del esmalte, de

una capa gelatinosa de hidrxido de cinc que produce un aumento de la tixotropa de la

suspensin, al tiempo que provoca un incremento en la contraccin de secado de la capa de

esmalte aplicada y la formacin de grietas y problemas asociados. Por este motivo se prefiere la

introduccin del xido de cinc a travs de las fritas.

La pequea solubilidad que presenta la wollastonita resulta suficiente como para elevar el pH de la

barbotina (9-11) en esmaltes ricos en esta materia prima, lo cual puede influir negativamente en el

comportamiento reolgico deseado de la suspensin.

De igual modo, la utilizacin de mrmol micronizado hace difcil la desfloculacin de la

suspensin, motivo por el cual se prefiere la utilizacin de otros carbonatos de calcio (caliza, creta,

precipitado).

2.2.1 Estabilidad de la suspensin

Con el fin de evitar la sedimentacin de las partculas suspendidas en el agua de la barbotina se

viene utilizando el caoln. Este efecto se debe al pequeo tamao de las partculas del caoln y

depende, por tanto, del tamao medio propio de cada caoln. En la figura 12 se muestran los

anlisis granulomtricos de dos caolines utilizados en la preparacin de esmaltes y engobes; la

Tabla IV muestra su composicin qumica.

En general, puede afirmarse que cualquier materia prima de tamao de partcula fino realiza la

misma funcin en mayor o menor medida. De hecho, en esmaltes de pavimento preparados con

silicato de circonio, carbonato clcico, xido de cinc, etc., la tendencia a la sedimentacin es ya de

por s escasa, si bien el uso del caoln la reduce an ms.

Figura 12. Anlisis granulomtrico de dos

caolines empleados en la composicin

de esmaltes y engobes [29].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 18

En cambio, en los esmaltes de revestimiento, donde la frita molturada es el componente

mayoritario, y su tamao medio de partcula es relativamente grueso, resulta prcticamente

imprescindible el uso de un material que evite la sedimentacin, para lo cual se usa habitualmente

el caoln.

El uso del caoln presenta, en este sentido, la ventaja de poseer una densidad relativamente baja

(2,61 g/cm

3

), lo cual disminuye su tendencia a sedimentar, y un nivel de impurezas coloreadas

aceptablemente bajo, aunque dependiente del tipo de caoln utilizado.

El hecho de ser un material de coccin bastante blanca y refractario hace que pueda utilizarse en

cantidades significativas en las composiciones de esmaltes y engobes, puesto que al efecto

reductor de la sedimentacin, hay que aadir el efecto opacificante y matificante que confiere a los

vidriados de pavimento y a los engobes. Esto es debido a la elevada viscosidad en fundido de estos

esmaltes lo cual dificulta la disolucin del caoln durante la coccin, por lo que sus partculas

permanecen en el vidriado o engobe final. En cambio, en los esmaltes de revestimiento, de menor

viscosidad en fundido en los que se produce una disolucin apreciable del caoln, no se observa el

efecto opacificante o matificante, cuando es usado en las cantidades habituales (4-8%).

Los dos caolines presentados en la Tabla IV difieren significativamente en su contenido en xido

de hierro. Los caolines como el A, de mayor contenido en hierro, se utilizan en pequeas

cantidades para la suspensin de esmaltes en los que acabarn disolvindose, como los de

revestimiento. En cambio, para los esmaltes en los que el caoln se introduce en mayores

cantidades, para no disolverse en la fase vtrea y contribuir a la opacificacin o matificacin, se

emplean caolines semejantes al B, de menor contenido en hierro para no perjudicar la blancura del

vidriado o engobe final.

Tabla IV. Anlisis qumico de algunos caolines, arcilla y bentonita utilizados en esmaltes y engobes [29].

CAOLIN-A CAOLIN-B ARCILLA BENTONITA

SiO

2

47.00 49.30 56.8 71.7

Al

2

O

3

37.60 36.00 27.5 15.7

Fe

2

O

3

0.78 0.29 1.0 0.8

CaO 0.03 0.06 0.2 1.0

MgO 0.27 0.05 0.3 1.8

Na

2

O 0.02 0.02 0.3 0.5

K

2

O 1.13 0.44 2.2 2.0

TiO

2

0.12 0.14 1.3 0.1

PPC 12.95 12.64 9.5 6.2

Adems del caoln pueden usarse con el mismo fin diferentes tipos de arcilla blanca o bentonitas.

Las primeras se utilizan raramente en esmaltes, como consecuencia del elevado contenido en

xido de hierro que suelen presentar, lo cual influye negativamente sobre la blancura del vidriado.

En cambio se emplean en cantidades importantes en las composiciones de engobes, como material

plstico que, adems de reducir la sedimentacin, confiere a la suspensin las propiedades

reolgicas adecuadas para su aplicacin. No obstante, habr que elegir las arcillas que presenten

menor contenido en hierro, menor tamao de partcula y mayor facilidad de desfloculacin.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 19

Por lo que se refiere a las bentonitas, se trata de minerales arcillosos muy plsticos y de tamao de

partcula extremadamente fino, lo cual permite su empleo como suspensionantes de gran eficacia.

Sin embargo, debido a sus propiedades particulares, modifican acusadamente el comportamiento

reolgico de las barbotinas, aumentando su pseudoplasticidad y viscosidad aparente, por lo que

debern introducirse en pequeas proporciones (1-3%). Ahora bien, esta propiedad puede ser

interesante en las composiciones de esmaltes que deban aplicarse mediante cabina de discos,

aplicacin sta, que requiere bajos contenidos en slidos, baja viscosidad a elevados gradientes de

velocidad, y elevada tixotropa y esfuerzo crtico de fluencia, por lo que la adicin de pequeas

cantidades de bentonita puede ser de gran utilidad.

Deber tenerse en cuenta, tambin, que algunas bentonitas presentan un contenido elevado en

xido de hierro, por lo que debern emplearse bentonitas de coccin blanca, disponibles en el

mercado (Tabla IV), para no perjudicar la blancura del vidriado o engobe.

2.2.2 Caractersticas de la capa de esmalte crudo

Cuando una barbotina de esmalte es aplicada sobre un soporte poroso (crudo o cocido), se produce

el paso del agua hacia el soporte debido a la succin capilar que generan los poros de la pieza. De

esta forma se va formando una capa de material poroso a travs de la cual deber fluir el resto del

agua de la barbotina hasta su completa absorcin. Las caractersticas de esta capa influyen en el

tiempo requerido para la consolidacin del esmalte aplicado, as como el tiempo que requerirn las

posibles aplicaciones que se superpongan.

Tal es el caso de los engobes que deben presentar unas propiedades de secado, permeabilidad y

consistencia de la capa formada que favorezcan la aplicacin de sucesivas capas de esmalte,

evitando tiempos de secado largos y contracciones de secado excesivas. A continuacin,

ilustraremos la influencia de la composicin y de las condiciones de preparacin sobre las

propiedades de la capa de esmalte en crudo, a travs de los resultados de un estudio realizado con

un engobe.

La composicin estndar del engobe es la que presenta la Tabla V. Para la evaluacin de la

influencia de los materiales plsticos de la composicin se prepararon las modificaciones indicadas

en la Tabla VI.

Tabla V. Composicin estndar del engobe ensayado.

Arcilla 18 %

Bentonita 2%

Silicato de circonio 10%

Frita 25%

Desgrasante 25%

Feldespato sdico 20%

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 20

Tabla VI. Modificacin correspondiente a cada composicin ensayada.

COMPOSICIN MODIFICACIN

C-1 Estndar

C-2 Incremento del contenido de arcilla (23,4%)

C-3 Disminucin del contenido de arcilla (11.8%)

C-4 Sustitucin de la arcilla por otra de mayor superficie especfica

C-5 Sustitucin de la arcilla por otra de mayor contenido en materia orgnica

C-6 Sustitucin de la mitad de la arcilla por otra de menor superficie especfica

C-7 Eliminacin de la bentonita

En la figura 13 se presenta el efecto del contenido de arcilla sobre el diagrama de desfloculacin,

y en la Tabla VII su efecto sobre las caractersticas de la capa de engobe. En ellas se aprecia lo

siguiente:

- A medida que aumenta el contenido de arcilla aumenta la viscosidad y el contenido

necesario de desfloculante

- La velocidad de formacin de pared, al igual que el coeficiente de permeabilidad,

van disminuyendo a medida que se incrementa el contenido de arcilla.

- La porosidad de la capa de engobe apenas se modifica

Tabla VII. Influencia de la composicin en las propiedades de la capa de engobe [39]

COMPOSICIN Arcilla

(%)

Porosidad Velocidad formacin pared

(10

-8

m

2

/s)

Coeficiente Permeabilidad Kp

(10

-17

m

2

)

C-1 18 0.40 1.10 3.1

C-2 23.4 0.39 0.95 2.7

C-3 11.8 0.40 1.40 3.8

Figura 13. Influencia del contenido de arcilla sobre el

diagrama de desfloculacin [39]

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 21

La figura 14 presenta la influencia de la naturaleza de los componentes plsticos del engobe

sobre su diagrama de desfloculacin; la Tabla VIII muestra su influencia sobre las propiedades de

la capa aplicada. En ellas se aprecia lo siguiente:

- El engobe formulado con una arcilla de mayor superficie especfica (C-4), presenta una

mayor viscosidad y precisa un contenido en desfloculante ms alto.

- El engobe formulado con una arcilla de mayor contenido en materia orgnica (C-5),

presenta una menor viscosidad y precisa de menor contenido en desfloculante.

- Al eliminar la bentonita (C-7) se reduce notablemente la viscosidad de la suspensin.

- La sustitucin parcial de la arcilla por otra de menor superficie especfica (C-6), tan

solo reduce el intervalo de desfloculacin.

- La porosidad de la capa de engobe formada no experimenta ningn cambio apreciable

con la modificacin de la composicin.

- La sustitucin de la arcilla por otra de mayor superficie especfica (C-4), reduce

considerablemente la velocidad de formacin de pared y la permeabilidad de la capa de

engobe.

- La sustitucin parcial de la arcilla por otra de menor superficie especfica (C-6),

aumenta considerablemente la permeabilidad de la capa de engobe, y en consecuencia

su velocidad de formacin de pared.

- Tanto la eliminacin de la bentonita (C-7) como el cambio de la arcilla por otra

semejante de mayor contenido en materia orgnica (C-5), apenas modifican la

permeabilidad de la capa y la velocidad de formacin de pared.

Tabla VIII. Influencia de la naturaleza de los materiales plsticos sobre las propiedades de la capa de engobe [39].

COMPOSICIN Porosidad Velocidad formacin pared

(10

-8

m

2

/s)

Coeficiente Permeabilidad Kp

(10

-17

m

2

)

C-1 0.40 1.10 3.1

C-4 0.40 0.85 2.4

C-5 0.39 1.15 3.3

C-6 0.40 1.45 4.1

C-7 0.39 1.15 3.2

Figura 14. Influencia de la naturaleza de los

materiales plsticos en el diagrama de

desfloculacin del engobe [39].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 22

De los resultados anteriores se desprende que la modificacin de los materiales plsticos (en

cantidad o naturaleza) no modifica la porosidad de la capa de engobe aplicada. Por el contrario, las

modificaciones de la superficie especfica del conjunto del engobe modifican en sentido contrario

la permeabilidad y, en consecuencia, la velocidad de formacin de pared. Estos resultados

concuerdan con las predicciones de los modelos tericos de acuerdo con los cuales al aumentar la

superficie especfica de las partculas se reduce el tamao de los capilares de la capa formada y se

incrementa probablemente su tortuosidad, lo que se traduce en una mayor resistencia al flujo del

agua a su travs.

La figura 15 muestra la influencia del grado de molienda en el diagrama de desfloculacin del

engobe; la Tabla IX muestra la influencia sobre las propiedades de la capa aplicada. En ellas se

aprecia lo siguiente:

- Las curvas de viscosidad son muy similares para las tres modificaciones ensayadas

lo cual confirma que el tamao y proporcin de las partculas coloidales, que son

fundamentalmente las responsables del comportamiento reolgico de la suspensin,

no se modifican sustancialmente al alterar el grado de molienda del engobe.

- El aumento del rechazo se traduce en una marcada disminucin de la porosidad, de

la permeabilidad y de la velocidad de formacin de pared, probablemente como

consecuencia del mejor empaquetamiento de las partculas, al ampliar su

distribucin granulomtrica.

Tabla IX. Influencia del grado de molienda sobre las propiedades de la capa de engobe [39]

RECHAZO A

40 m (%)

Porosidad Velocidad formacin pared

(10

-8

m

2

/s)

Coeficiente Permeabilidad Kp

(10

-17

m

2

)

0.2 0.41 1.10 2.9

1.5 0.41 1.10 3.1

6.0 0.37 0.60 2.0

Figura 15. Influencia del grado de molienda

en el diagrama de desfloculacin del

engobe [39]

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 23

La Tabla X muestra el efecto del estado de desfloculacin de la barbotina (floculada, desfloculada

y sobrefloculada) sobre las propiedades de la capa de engobe aplicada. En ella se observa lo

siguiente:

- Las barbotinas floculada y sobrefloculada, al contener partculas en elevado estado

de aglomeracin, conducen a capas de mayor porosidad y permeabilidad, y en

consecuencia, mayor velocidad de formacin de pared.

Tabla X. Influencia del estado de desfloculacin en las propiedades de la capa de engobe [39].

SUSPENSIN Porosidad Velocidad formacin pared

(10

-8

m

2

/s)

Coeficiente Permeabilidad Kp

(10

-17

m

2

)

Desfloculada 0.40 1.10 3.1

Floculada 0.44 1.80 3.4

Sobrefloculada 0.43 1.70 3.5

La figura 16 muestra el efecto del contenido en slidos sobre el diagrama de desfloculacin del

engobe; la Tabla XI muestra la influencia sobre las propiedades de la capa aplicada. Se puede

apreciar que:

- A medida que aumenta el contenido en slidos aumenta la viscosidad y disminuye

el intervalo de desfloculacin.

- Al modificar el contenido en slidos de la suspensin la porosidad y la

permeabilidad de la capa formada apenas se modifica.

- Al aumentar el contenido en slidos se incrementa la velocidad de formacin de

pared debido, fundamentalmente, a que disminuye la cantidad de agua que debe

atravesar la capa que se va formando.

Figura 16. Influencia del contenido en slidos

de la suspensin sobre el diagrama de

desfloculacin [39]

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 24

Tabla XI. Influencia del contenido en slidos de la suspensin sobre las propiedades de la capa de engobe [39].

CONTENIDO EN

SOLIDOS (%)

Porosidad Velocidad formacin pared

(10

-8

m

2

/s)

Coeficiente Permeabilidad Kp

(10

-17

m

2

)

71 0.40 1.10 3.1

73 0.40 1.40 3.1

75 0.39 1.65 2.9

2.2.3 Cohesin de la capa de esmalte durante la etapa de calentamiento

Adems de contribuir a la estabilidad de las suspensiones de esmaltes, y debido a su fina

distribucin granulomtrica, la adicin de pequeos porcentajes de caoln aumenta la cohesin

entre las partculas de frita y dems desgrasantes en la capa de esmalte aplicada, as como la

adhesin de sta a la capa intermedia de engobe, circunstancias ambas de gran importancia cuando

posteriormente van a realizarse aplicaciones serigrficas.

De hecho, cuando se reduce el contenido en caoln por debajo de las cantidades habituales (4-8%),

se aprecia la aparicin de defectos superficiales en el producto cocido. Estos defectos estn

relacionados con la aparicin de grietas en la capa de esmalte durante la etapa de calentamiento a

temperaturas previas a su fusin completa. Se ha podido comprobar que el nmero y tamao de

estas grietas es inversamente proporcional al contenido en caoln del esmalte.

Estas grietas, con el incremento de la temperatura y la consiguiente disminucin de la viscosidad

del esmalte fundido, tienden a cerrarse y desaparecer totalmente. Si la temperatura o la

composicin del esmalte no permiten una viscosidad suficientemente baja quedaran defectos

residuales, como pequeas depresiones (balsas), ms o menos evidentes.

La aparicin de estas grietas se debe al diferente comportamiento dilatomtrico del soporte y la

capa de esmalte aplicada durante la fase de calentamiento, ya que el primero sufre una dilatacin

mucho ms acusada que la segunda lo cual provoca tensiones que acaban por superar la cohesin

de las partculas de la capa de esmalte.

No obstante, cuando se compara el comportamiento dilatomtrico de la capa de esmalte con

diversas adiciones de caoln (C0, C4, C8 y C16), con la de un soporte crudo de monoporosa

(figura 17), se aprecia que cuanto mayor es el contenido en caoln (C16) mayor es la diferencia

entre las curvas de dilatacin del esmalte y soporte. Este resultado lleva a pensar que una

reduccin del porcentaje de caoln disminuira la aparicin de estas grietas, en contra de lo

observado.

Por tanto, la accin del caoln debe ser tal que aumente la cohesin de las partculas del esmalte y

contrarreste las tensiones dilatomtricas.

La figura 18 muestra la fuerza, a diferentes temperaturas, necesaria para penetrar la capa de

esmalte en unas condiciones de ensayo determinadas. Su valor es representativo de la cohesin de

la capa de esmalte. Como puede apreciarse en dicha figura, todas las curvas presentan un mnimo

alrededor de 350C a partir del cual, al aumentar la proporcin de caoln, se incrementa la cohesin

del esmalte a cualquier temperatura. La presencia del mnimo puede deberse a la eliminacin del

ligante orgnico (CMC) que se introduce en la composicin.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 25

A temperaturas inferiores a 400C el incremento en la cohesin de la capa de esmalte con el

aumento de caoln se debe a que mejora la compactacin de la capa aplicada, como puede

confirmarse en la figura 19, atenundose dicho incremento de forma paralela a la mejora de la

compactacin.

A temperaturas superiores a 400C el incremento en la cohesin de la capa de esmalte al aumentar

el contenido en caoln debe estar relacionado con el proceso de deshidroxilacin de la caolinita. El

fenmeno puede deberse a una presinterizacin, motivada por difusin de materia (favorecida por

el desprendimiento de agua de la deshidroxilacin), o porque el agua desprendida interaccione con

las partculas de frita, disminuyendo su viscosidad superficial y provocando su ablandamiento, lo

cual favorecera su pegado entre ellas y con la metacaolinita [12]. En cualquier caso el incremento

de cohesin a estas temperaturas debe estar relacionado con la deshidroxilacin del caoln.

Figura 17. Dilatometras para un soporte de

monoporosa y un esmalte con

distintos contenidos en caoln [12]

Figura 18. Evolucin de la cohesin de la

capa de esmalte con la temperatura

para varios contenidos de caoln [12]

Figura 19. Compacidad de la capa de esmalte

con el incremento del contenido en caoln

[12].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 26

2.3 ACOPLAMIENTO ESMALTE-SOPORTE

Si las curvas de expansin trmica del vidriado y soporte cocidos son bastante diferentes, durante

el enfriamiento de la pieza en el horno se desarrollan tensiones entre ambas capas que se

traducirn en curvaturas o incluso en cuarteos y desconchados del vidriado. Debido a que los

vidriados cermicos son ms resistentes a los esfuerzos de compresin que a los de traccin, se

suelen emplear vidriados que posean coeficientes de dilatacin ligeramente menores a los del

soporte, para que de este modo el vidriado quede sometido a un esfuerzo de compresin. Adems,

en este caso, se retarda o incluso se anula la posible aparicin del cuarteo diferido, provocado por

expansin por humedad del soporte y/o contraccin que experimenta la capa de mortero en

contacto con el azulejo vidriado.

El valor del coeficiente de dilatacin de un esmalte homogneo depende de su composicin y de

su historia trmica. Si adems presenta fases cristalinas en su seno, procedentes de una

desvitrificacin o de materias primas no disueltas, el coeficiente de dilatacin total ser el

resultado de la aportacin de la fase vtrea y de las fases cristalinas de acuerdo con la proporcin

en la que se hallen presentes [19]. En la Tabla XII se muestra el valor del coeficiente de dilatacin

para algunas de las fases cristalinas que pueden presentarse en los esmaltes.

Tabla XII. Coeficientes de dilatacin para algunas fases cristalinas presentes en los esmaltes.

FASE FORMULA 10

-7

(C)

Cuarzo SiO

2

120

Oxido de circonio ZrO

2

100

Forsterita Mg

2

SiO

4

98

Pseudowollastonita CaSiO

3

96

Albita Na

2

OAl

2

O

3

6SiO

2

90

Corindn -Al

2

O

3

88

Clinoenstatita MgSiO

3

82

Coeficientes de

dilatacin elevados

Espinela MgOAl

2

O

3

76

Dipsido MgOCaO2SiO

2

68

Mullita 3Al

2

O

3

2SiO

2

53

Anortita CaOAl

2

O

3

2SiO

2

43

Coeficientes de

dilatacin medios

Circn ZrSiO

4

40

Cordierita Mg

2

Al

3

(AlSi

5

O

18

) 11 Coeficientes de

dilatacin bajos

Slice vtrea SiO

2

5

El cuarzo es una de las materias primas utilizadas en las composiciones de esmaltes con la

finalidad de regular su coeficiente de dilatacin. Si permanece sin fundir o disolverse en la fase

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 27

vtrea eleva en gran medida el coeficiente de dilatacin del esmalte, mientras que en caso contrario

de incorporarse al vidrio su efecto es totalmente el contrario disminuyendo la expansin trmica

del vidriado.

Por tanto, el efecto final depende del grado de disolucin que sufra el cuarzo durante la coccin

del esmalte. Esto depende tanto del cuarzo utilizado como del resto de la composicin y del ciclo

de coccin que se aplique. Cuanto ms bsica sea la fase vtrea y menor su viscosidad mayor es la

velocidad de disolucin del cuarzo.

Para una composicin y ciclo de coccin dados, el factor que ms influye en la disolucin del

cuarzo es su superficie especfica. Existen en el mercado diferentes cuarzos con distinta

distribucin granulomtrica, de los cuales se muestran tres en la figura 20, a modo de ejemplo. La

utilizacin de unos u otros vendr determinado por la intensidad del efecto que se quiera

conseguir.

Por otra parte, dada su refractariedad y la elevada viscosidad que confiere a la fase fundida el

cuarzo acta, tambin, como modificador de la fundencia, reducindola de forma acusada. A su

vez, cuando permanece sin disolver puede contribuir a la opacidad y/o matificacin del vidriado.

3 INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS CARACTERS-

TICAS TCNICAS Y ESTTICAS DEL VIDRIADO

El aspecto (brillo, mate, opaco, transparente) y las propiedades tcnicas de la superficie esmaltada

son caractersticas que, aunque estn afectadas por la aplicacin y coccin, dependen en gran

medida de la composicin del esmalte. En la Tabla XIII se muestran las principales caractersticas

tcnicas requeridas para la superficie vidriada de pavimentos y revestimientos cermicos.

Figura 20. Distribuciones granulomtricas

de tres cuarzos comerciales [29].

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 28

Tabla XIII. Principales propiedades de las baldosas cermicas.

PAVIMENTO REVESTIMIENTO

Dureza > 5

EN101

> 3

EN101

Resistencia a la abrasin < 205 (EN102)

Segn acuerdo EN154

Segn acuerdo

EN154

Estabilidad del color frente a la luz DIN51094 DIN51094

Resistencia a las manchas > Clase 2

EN122

> Clase 2

EN122

Resistencia a los productos

domsticos de limpieza

> Clase B

EN122

> Clase B

EN122

Resistencia al ataque cido o

bsico

Segn acuerdo

EN122

Segn acuerdo

EN122

Resistencia al cuarteo Exigida

EN105

Exigida

EN105

Resistencia al deslizamiento Exigida ---

3.1 MATERIAS PRIMAS OPACIFICANTES

Con vistas a obtener vidriados opacos interesa conseguir una microestructura en la que haya

partculas dispersas en el seno de la fase vtrea (ver apartado 3.6.1.1. Unidad-2). Para ello se

pueden utilizar productos que den lugar a desvitrificaciones de fases cristalinas de propiedades

adecuadas, o productos insolubles o parcialmente solubles en la fase vtrea del esmalte para que,

de este modo, permanezcan en el vidriado final produciendo su opacificacin.

El primero de estos casos se da en los vidriados de fritas de circonio, en los cuales tiene lugar la

desvitrificacin del circn, con un tamao de partcula prximo al ptimo y de forma homognea

por toda la capa del vidriado.

El segundo de los casos es el que se produce mayoritariamente en la opacificacin por materias

primas cristalinas en adicin al molino. Comparativamente, la opacificacin obtenida por este

procedimiento es menos efectiva que la obtenida por desvitrificacin, dado que el tamao de la

partcula ser siempre mayor, y prximo al de la materia prima de partida. Por ello, en los

productos de revestimiento, donde se busca una elevada blancura y no son necesarios requisitos

como la resistencia al desgaste o dureza elevadas, pueden utilizarse exclusivamente fritas que

imparten un alto ndice de blancura con propiedades mecnicas que no seran adecuadas para un

producto de pavimento. Adems, el acabado superficial que producen los vidriados opacos

preparados nicamente con fritas de circonio es brillante y, por lo tanto, deslizante e inadecuado

como tal para un recubrimiento de suelos, dada su baja resistencia al deslizamiento.

Estos son algunos de los motivos por los que se recurre a la adicin de materias primas

opacificantes para la formulacin de esmaltes de pavimento que, si bien no incrementan tanto la

blancura final, si dotan a dichos vidriados de las propiedades que requieren (dureza, resistencia al

desgaste, cierta rugosidad superficial), por el hecho de aportar unas partculas que apenas se

disuelven en la fase vtrea y quedan prximas a la superficie. Para ello, los tres productos

tradicionalmente utilizados han sido el silicato de circonio, el xido de titanio y el xido de estao.

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 29

3.1.1 El xido de estao

El xido de estao ha sido durante muchos aos el opacificante por excelencia utilizado para

obtener vidriados opacos blancos. Debido a su elevada refractariedad, y baja solubilidad, apenas se

disuelve en la fase vtrea durante la coccin del esmalte, por lo que a pesar de presentar un ndice

de refraccin medio-alto (entre 1,99 y 2,09), su rendimiento es muy alto, consiguindose una

elevada opacidad con proporciones relativamente bajas del xido (4-6%); sto permite mantener

prcticamente inalteradas el resto de propiedades del vidriado. En esmaltes de baja temperatura

llegan a introducirse mayores cantidades.

Adems, dado que permanece inmerso en la fase vtrea prcticamente inalterado, sin disolverse ni

cristalizar, su rendimiento se ve poco afectado por el ciclo de coccin.

La cantidad necesaria para alcanzar una plena opacidad depende de su tamao de partcula y de la

composicin de la fase vtrea. De este modo, se puede incrementar su rendimiento como

opacificante reduciendo su tamao de partcula inicial y modificando la composicin de la fase

vtrea de manera que se incremente la insolubilidad del xido de estao (disminuyendo alcalinos y

boro, y aumentando almina).

Las calidades con una granulometra ms fina proporcionan blancos con cierto matiz azulado,

diferente en tono y textura de los que origina la opacificacin con circn. La adicin de una

pequea cantidad de ste ltimo aumenta el nivel de opacificacin de los vidriados de xido de

estao.

Tabla XIV. Caractersticas tcnicas de algunos xidos de estao comerciales.

Producto A Producto B Producto C

SnO

2

> 99.9 % SnO

2

> 99.9 % SnO

2

> 99.85 %

CuO < 0.080 % CuO < 0.003 % CuO < 0.050 %

PbO < 0.035 % PbO < 0.020 % PbO < 0.050 %

Sb

2

O

3

< 0.026 % Sb

2

O

3

< 0.035 % Sb

2

O

3

< 0.050 %

As

2

O

3

< 0.015 % As

2

O

3

< 0.005 % As

2

O

3

< 0.030 %

Bi

2

O

3

< 0.010 % Bi

2

O

3

< 0.003 % Bi

2

O

3

< 0.030 %

Fe

2

O

3

< 0.020 % Fe

2

O

3

< 0.002 % Fe

2

O

3

< 0.010 %

Ni

2

O

3

< 0.020 % NiO < 0.002 % CdO < 0.001 %

CaO < 0.020 % Al

2

O

3

< 0.010 % ZnO < 0.001 %

Cr

2

O

3

< 0.005 % Al

2

O

3

< 0.001 %

Sup. especfica 4.8 m

2

/g SiO

2

< 0.005 %

Granulometra Granulometra (laser coulter LS 130)

< 4 100 % Sup. especfica Entre 1 y 4.5 m

2

/g 5 % (peso) < 0.118

4 - 2 2 % segn la calidad 10 % < 0.507

2 - 1 23 % 12 % < 1,282

1 - 0.5 43 % 14 % < 1.966

< 0.5 32 % 15 % < 3.181

A pesar de las ventajas descritas el xido de estao se ha dejado de utilizar progresivamente

debido a su elevado coste, que lo hace prohibitivo como opacificante mayoritario en la

formulacin de esmaltes, y hoy da tan solo se emplea en composiciones muy particulares y en

proporciones pequeas (promotor de la desvitrificacin, estabilizador de pigmentos, etc.).

I:E:S: El Camins -Castell Miguel Cantavella Escrig

Desarrollo de Composiciones 2007-08 Composiciones de Esmaltes Cermicos 30

Por otra parte, la presencia de volatilizaciones de cromo o vanadio en la atmsfera del horno

provoca, con suma facilidad, la formacin de compuestos de estao-cromo o estao-vanadio con la

consiguiente adquisicin de coloraciones rosas y amarillas respectivamente.

Los principales pases productores de minerales de estao son: China, Indonesia, Per, Brasil y

Bolivia. La fuente principal del SnO

2

es la casiterita, mineral que sufre un proceso de

concentracin y reduccin para la obtencin de estao metlico que es el principal producto

industrial del estao. Posteriormente, el estao fundido es oxidado hasta SnO

2

. Tambin se obtiene

como subproducto de la purificacin de aleaciones de plomo-estao o a partir de procesos de

recuperacin de productos de estao. La Tabla XIV muestra las caractersticas de algunos xidos

de estao comerciales.

3.1.2 Silicato de circonio

Se trata del opacificante utilizado de forma mayoritaria en la actualidad, habiendo sustituido por

completo al xido de estao, debido a que su precio es menor, aunque el aspecto final del vidriado

no es exactamente el mismo usando uno u otro opacificante, e incluso el ndice de refraccin es

menor (1,94) que el del xido de estao, por lo que se requiere una mayor cantidad para lograr la

misma opacidad.

El circn es tambin un material refractario que se disuelve poco en la fase vtrea, aunque algo

ms que el xido de estao. No obstante, la proporcin disuelta cristaliza con facilidad durante el