Documente Academic

Documente Profesional

Documente Cultură

Investigación Unidad 3 y 4. Aplicación de Técnicas de Planeación. Introducción A La Conser...

Încărcat de

Rafael Eduardo Pérez SolísTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Investigación Unidad 3 y 4. Aplicación de Técnicas de Planeación. Introducción A La Conser...

Încărcat de

Rafael Eduardo Pérez SolísDrepturi de autor:

Formate disponibile

INSTITUTO TECNOLGICO SUPERIOR PROGRESO

Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin.

Asignatura:

Investigacin.

Administracin y tcnicas de mantenimiento

M.C. Jess Manuel Mat Cruz

Alumnos: Docente:

Dzul Barrera Sonia Manzano Alonzo Wilberth Martnez vila Josu Prez Sols Rafael Vasquez Cortez Leonardo

Fecha: Viernes 11 de octubre de 2013

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

CONTENIDO

3. Aplicacin de tcnicas de planeacin

3.1 CPM/PER COST.

4. Introduccin a la conservacin de maquinaria, equipo e instalacin

4.1 Conceptos. 4.2 Tipos de mantenimiento. 4.3 Filosofa del mantenimiento productivo total (TPM). 4.4 Programacin del mantenimiento.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin.

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

3. APLICACIN DE TCNICAS DE PLANEACIN

3.1 CPM/PER COST

La administracin de proyectos ha evolucionado como un nuevo campo con el desarrollo de dos tcnicas analticas para la planificacin, programacin y control de proyectos: el Mtodo de Ruta Crtica (CPM) y la Tcnica de Evaluacin y Revisin de Proyectos (PERT). El PERT (evaluacin de programa y tcnica de revisin) fue desarrollado por cientficos de la oficina Naval de Proyectos Especiales. Booz, Allen y Hamilton y la Divisin de Sistemas de Armamentos de la Corporacin Lockheed Aircraft. La tcnica demostr tanta utilidad que ha ganado amplia aceptacin tanto en el gobierno como en el sector privado. Casi al mismo tiempo, la Compaa DuPont, junto con la Divisin UNIVAC de la Remington Rand, desarroll el mtodo de la ruta crtica (CPM) para controlar el mantenimiento de proyectos de plantas qumicas de DuPont. El CPM es idntico al PERT en concepto y metodologa. La diferencia principal entre ellos es simplemente el mtodo por medio del cual se realizan estimados de tiempo para las actividades del proyecto. Con CPM, los tiempos de las actividades son determinsticos. Con PERT, los tiempos de las actividades son probabilsticos o estocsticos. El PERT/CPM fue diseado para proporcionar diversos elementos tiles de informacin para los administradores del proyecto. Primero, el PERT/CPM expone la "ruta crtica" de un proyecto. Estas son las actividades que limitan la duracin del proyecto. En otras palabras, para lograr que el proyecto se realice pronto, las actividades de la ruta crtica deben realizarse pronto. Por otra parte, si una actividad de la ruta crtica se retarda, el proyecto como un todo se retarda en la misma cantidad. Las actividades que no estn en la ruta crtica tienen una cierta cantidad de holgura; esto es, pueden empezarse ms tarde, y permitir que el proyecto como un todo se mantenga en programa. El PERT/CPM identifica estas actividades y la cantidad de tiempo disponible para retardos. Diferencias entre PERT y CPM Los mtodos PERT y CPM estn bsicamente orientados en el tiempo en el sentido que ambos llevan a la determinacin de un programa de tiempo. Aunque los dos mtodos fueron desarrollados casi independientemente, ambos son asombrosamente similares. Quiz la diferencia ms importante es que originalmente las estimaciones en el tiempo para las actividades se supusieron determinantes en CPM y probables en PERT. Ahora PERT y CPM comprenden realmente una tcnica y las diferencias, si existe alguna, son

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 2

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento nicamente histricas. En adelante, ambas se denominarn tcnicas de "programacin de proyectos". Como se indic antes, la principal diferencia entre PERT y CPM es la manera en que se realizan los estimados de tiempo. El PERT supone que el tiempo para realizar cada una de las actividades es una variable aleatoria descrita por una distribucin de probabilidad. El CPM por otra parte, infiere que los tiempos de las actividades se conocen en forma determinsticas y se pueden variar cambiando el nivel de recursos utilizados. La distribucin de tiempo que supone el PERT para una actividad es una distribucin beta. La distribucin para cualquier actividad se define por tres estimados: - el estimado de tiempo ms probable, - el estimado de tiempo ms optimista, y - el estimado de tiempo ms pesimista. El tiempo ms probable es el tiempo requerido para completar la actividad bajo condiciones normales. Los tiempos optimistas y pesimistas proporcionan una medida de la incertidumbre inherente en la actividad, incluyendo desperfectos en el equipo, disponibilidad de mano de obra, retardo en los materiales y otros factores. Con la distribucin definida, la media (esperada) y la desviacin estndar, respectivamente, del tiempo de la actividad para la actividad Z puede calcularse por medio de las frmulas de aproximacin. El tiempo esperado de finalizacin de un proyecto es la suma de todos los tiempos esperados de las actividades sobre la ruta crtica. De modo similar, suponiendo que las distribuciones de los tiempos de las actividades son independientes (realsticamente, una suposicin fuertemente cuestionable), la varianza del proyecto es la suma de las varianzas de las actividades en la ruta crtica. Estas propiedades se demostrarn posteriormente. En CPM solamente se requiere un estimado de tiempo. Todos los clculos se hacen con la suposicin de que los tiempos de actividad se conocen. A medida que el proyecto avanza, estos estimados se utilizan para controlar y monitorear el progreso. Si ocurre algn retardo en el proyecto, se hacen esfuerzos por lograr que el proyecto quede de nuevo en programa cambiando la asignacin de recursos. La programacin de proyectos por PERT-CPM consiste en tres fases bsicas: Planificacin, Programacin y Control. Elementos de un grafo (tanto PERT como CPM) Nudo, suceso o acontecimiento: es el comienzo a trmino de un trabajo. Los nudos o sucesos deben tener lugar de una manera lgica y por tanto mantienen un orden dentro del grafo y por tanto se numerarn cada uno de ellos segn la secuencia temporal. Se dibujan mediante un crculo.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 3

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

Actividad: Es la ejecucin real de una tarea. En este ejemplo se ha dibujado la actividad A que consume 5 minutos o das de tiempo. Las actividades s que consumen tiempo, por tanto requieren mano de obra, material, instalaciones, etc. Es decir, las actividades precisan dotarse de recursos para poder ser realizadas. Cada actividad reside entre dos nudos. Al primero le denominaremos nudo o acontecimiento antecedente y al segundo precedente. Siempre la relacin deber ser directa, sin acontecimientos intermedios. Al primer nudo de una red PERT le denominaremos iniciador, y al ltimo finalizador.

Las reglas para construir el diagrama de flechas se resumirn ahora: 1. Cada actividad est representada por una y solo una flecha en la red. Ninguna actividad puede representarse dos veces en la red. 2. Dos actividades diferentes no pueden identificarse por el mismo evento terminal y de inicio. 3. Al fin de asegurar la relacin de precedencia correcta el diagrama de flechas, las siguientes preguntas deben responderse cuando se agrega cada actividad a la red: Para la construccin del grafo PERT se ha de tener en cuenta los principios de construccin que son los siguientes: a) Principio de designacin sucesiva: se empieza a numerar los nudos por orden, desde el principio hasta el final. b) Principio de unicidad del suceso inicio y del suceso final: siempre tendremos un nico nudo de inicio y otro de final c) Principio de designacin univoca.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin.

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

4. INTRODUCCIN A LA CONSERVACIN DE MAQUINARIA, EQUIPO E INSTALACIN

4.1 Conceptos.

La conservacin es toda accin humana que, mediante la aplicacin de los conocimientos cientficos y tcnicos, contribuye al ptimo aprovechamiento de los recursos existentes en el hbitat humano y proporciona con ello, el desarrollo integral del hombre y de la sociedad. La conservacin se divide en dos grandes ramas: una de ellas es la preservacin, la cual atiende las necesidades de los recursos fsicos y la otra es el mantenimiento, que se encarga de cuidar el servicio que proporciona estos recursos. Es importante notar la diferencia que existe entre estas dos ramas de la conservacin, ya que ambas se aplican a cualquier clase de recursos existentes en la naturaleza. As, una mquina puede estar sujeta a trabajos de limpieza y lubricacin, reparacin o pintura, los cuales pueden ser catalogados como labores de preservacin si sirven para evitar que la mquina sea atacada por agentes nocivos; sin embargo sern calificados como de mantenimiento si son hechos para que sta proporcione o contine proporcionando un servicio de calidad estipulada. El mantenimiento es entonces una rama de la conservacin y se refiere a los trabajos que son necesarios hacer con objeto de proporcionar un servicio de calidad estipulada. Es importante notar que, basados en el servicio y su calidad deseada, debemos escoger los equipos que nos aseguren obtener este servicio; el equipo que da en segundo trmino, pues si no nos proporciona lo que pretendemos, debemos cambiarlo por el adecuado. Por ello, hay que recordar que el equipo es un medio y el servicio es el fin que deseamos conseguir. Mantenimiento es la actividad humana que garantiza la existencia de un servicio dentro de una calidad esperada. Cualquier clase de trabajo hecho en sistemas, subsistemas, equipos, mquinas, etc., para que stos continen o regresen a proporcionar el servicio con la calidad esperada, son trabajos de mantenimiento, pues estn ejecutados con ese fin. El trabajo tpico del mantenimiento es la bsqueda y reforzamiento de los eslabones ms dbiles de la cadena de servicio que forma la fbrica.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin.

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

4.2 Tipos de mantenimiento.

El mantenimiento se divide en tres ramas: mantenimiento preventivo, mantenimiento correctivo y mantenimiento productivo. Mantenimiento preventivo Se define como: la actividad humana desarrollada en los recursos fsicos de una empresa, con el fin de garantizar que la calidad de servicio que stos proporcionan, contine dentro de los lmites establecidos. Con esta definicin se concluye que toda labor de conservacin que se realice con los recursos de la fbrica, sin que dejen de ofrecer la calidad de servicio esperada, debe catalogarse como de mantenimiento preventivo. Este tipo de mantenimiento siempre es programable y existen en el mundo muchos procedimientos para llevarlo a cabo, pero un anlisis de stos nos proporciona cinco tipos bien definidos, los cuales siguen un orden de acuerdo con su grado de fiabilidad, la cual se relaciona en razn directa con su costo: predictivo, peridico, analtico, progresivo y tcnico. Mantenimiento predictivo: Se define como un sistema permanente de diagnstico que permite detectar con anticipacin la posible prdida de calidad de servicio que est entregando un equipo. En este tipo de mantenimiento, los trabajos por efectuar proceden de un diagnstico permanente derivado de inspecciones continuas utilizando transductores (captadores y sensores). Cuando el procesador registra un mal funcionamiento en el recurso sujeto a mantenimiento predictivo, hace un diagnstico de fiabilidad y predice la posibilidad de una falla catastrfica, es decir, que el servicio se salga de la calidad esperada. El tcnico de conservacin a cargo debe analizar la situacin y proceder a realizar la labor adecuada para eliminar el mal funcionamiento detectado. Mantenimiento peridico: Es un procedimiento de mantenimiento preventivo que, como su nombre lo indica, es de atencin peridica, rutinaria, con el fin de aplicar los trabajos despus de determinadas horas de funcionamiento del equipo, en que se le hacen pruebas y se cambian algunas partes por trmino de vida til o fuera de especificacin. Mantenimiento analtico: Este tipo de mantenimiento se basa en el anlisis profundo de la informacin proporcionada por captadores y sensores dispuestos en los sitios ms convenientes de los recursos vitales e importantes de la empresa, de tal manera que por medio de un programa de visitas, pueden ser inspeccionados con la frecuencia necesaria para anotar los datos y las lecturas resultantes, las cuales revisa un analista combinndolas con la informacin que tiene en el banco de datos relativos al recurso. Con esta informacin est en posibilidades de aplicar sus conocimientos de ingeniera de fiabilidad para calcular la probabilidad que tiene el recurso de sufrir falla. Cuando el analista corrobora que el recurso debe ser atendido, ordena los trabajos que, a su juicio, pueden rehabilitar el recurso hasta su grado de fiabilidad

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 6

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento esperado, los cuales deben ser realizados cuando el recurso tiene un tiempo "ocioso", por lo que, en repetidas ocasiones, debe tenerse a mano una mquina redundante para lograrlo. Mantenimiento progresivo: Consiste en atender al recurso de partes, progresando en su atencin cada vez que se tiene oportunidad de contar con un tiempo ocioso de ste. El manual que se disea para este caso es ms sencillo que cualquiera de los usados en otro tipo de mantenimiento, ya que los cambios de piezas se harn solamente cuando stas presenten fallas. Por todo esto, el mantenimiento progresivo, aunque es el menos costoso de todos, tambin es el que menor fiabilidad proporciona. Mantenimiento tcnico: Este es una combinacin de los criterios establecidos para el mantenimiento peridico y para el progresivo, es decir, mientras en el mantenimiento peridico tenemos necesidad de contar con el recurso tenga un tiempo ocioso suficiente para repararlo, o en su defecto, tener un recurso de reserva, y en el mantenimiento progresivo estamos prcticamente a la expectativa de tiempos ociosos cortos, que coincidan aproximadamente con nuestra fechas programadas, en el mantenimiento tcnico se atiende al recurso por partes, progresando en l cada fecha programada, la cual est calculada por un analista auxilindose de la informacin necesaria para conocer el grado de fiabilidad del equipo y poder deducir el "tiempo de falla" de cada etapa, con lo cual su programacin o rutina de atencin obligara a atender el recurso un poco antes del mencionado tiempo. Mantenimiento correctivo Es la actividad humana desarrollada en los recursos fsicos de una empresa cuando a consecuencia de una falla han dejado de proporcionar la calidad de servicio esperada. Este tipo de mantenimiento se divide en dos ramas, correctivo contingente y correctivo programable. Correctivo contingente: Se refiere a las actividades que se realizan en forma inmediata, debido a que algn equipo que proporciona servicio vital ha dejado de serlo, para cualquier causa, y tenemos que actuar en forma emergente y, en el mejor de los casos, bajo un plan contingente. Las labores que en este caso deben realizarse, tienen por objeto la recuperacin inmediata de la calidad de servicio; es decir, que sta se coloque dentro de los lmites esperados por medio de arreglos provisionales, as el personal de conservacin deben efectuar solamente trabajos indispensables, evitando arreglar otros elementos de la mquina o hacer otro trabajo adicional, que quite tiempo para volver a poner en funcionamiento con una adecuada fiabilidad. Correctivo programable: Se refiere a las actividades que se desarrollan en los equipos o mquinas que estn proporcionando un servicio trivial y ste, aunque necesario, no es indispensable para dar una buena calidad de servicio, por lo que es mejor programar su atencin, por cuestiones econmicas de esta forma, pueden compaginarse si estos trabajos con los programas de mantenimiento o preservacin.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 7

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento Mantenimiento Productivo El mantenimiento productivo o mantenimiento planificado es la etapa anterior, al mantenimiento productivo total (TPM) y es la evolucin del mantenimiento correctivo. Esta etapa se caracteriza por la progresiva mentalizacin por la calidad y el consiguiente desarrollo de tcnicas para el control y aseguramiento de la calidad. En esta etapa, se produce un gran desarrollo tecnolgico en los medios de produccin, impulsado por la necesidad de disear equipos que puedan producir bienes de la calidad exigida por el mercado.

4.3 Filosofa del mantenimiento productivo total (TPM).

En 1970, y a raz del nuevo pensamiento del mantenimiento productivo (PM), el japons Seichi Nakajima desarrollo el sistema TPM (Mantenimiento Productivo Total), el cual es una filosofa de mantenimiento que enfatiza la importancia de implicar al operario en la fiabilidad de la mquina. El TPM crea un entorno que estimula esa clase de compromiso. La creciente automatizacin y el uso de equipos de tecnologa avanzada requieren conocimientos que estn ms all de la competencia del supervisor o trabajador de mantenimiento medios. Esta situacin ha obligado a evolucionar desde una concepcin del mantenimiento clsico que se limitaba a reparar o, adicionalmente, a prevenir averas hacia un concepto en que el mantenimiento debe involucrarse en otras tareas como evaluaciones de la instalacin, incluyendo aspectos de fiabilidad, mantenibilidad y operabilidad, modificaciones para eliminar problemas crnicos y restauraciones para que la efectividad del equipo se mantenga intacta durante todo su ciclo de vida. El TPM surgi en Japn gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminacin de las llamadas seis grandes prdidas del proceso productivo, y con el objetivo de facilitar la implantacin de la forma de trabajo Just in Time o justo a tiempo. Como ya se ha apuntado, el TPM es una filosofa de mantenimiento cuyo objetivo es eliminar las prdidas en produccin debidas al estado de los equipos, o en otras palabras, mantener los equipos en disposicin para producir a su capacidad mxima productos de la calidad esperada, sin paradas no programadas. Esto supone: Cero averas. Cero tiempos muertos. Cero defectos achacables a un mal estado de los equipos. Sin prdidas de rendimiento o de capacidad productiva debidos al estado de los equipos.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 8

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento Se entiende entonces perfectamente el nombre: mantenimiento productivo total, o mantenimiento que aporta una productividad mxima o total. Se pueden resumir en tres los objetivos del TPM: Maximizar la efectividad y productividad del equipo. Crear un sentimiento de propiedad en los operarios a travs de la formacin e implicacin. Promover la mejora continua a travs de actividades de pequeos grupos que incluyen a personal de produccin, ingeniera y mantenimiento. Los aspectos ms relevantes del TPM son: 1. La formacin y el adiestramiento del personal en tcnicas de operacin y mantenimiento y en tcnicas de gestin. La mejora de la formacin de los operarios influye no slo en los resultados de la empresa sino que aumenta la satisfaccin de las personas y el orgullo por el trabajo. 2. El mantenimiento autnomo, realizado por operarios de produccin, trata de eliminar las barreras entre produccin y mantenimiento, de manera que integren sus esfuerzos hasta llegar a ser las dos caras de una misma moneda: El departamento de produccin al estar en contacto ms ntimo con los equipos es el que puede evitar el rpido deterioro, eliminando fugas, derrames, obstrucciones y todo lo que se puede detectar con una inspeccin y limpieza exhaustiva y eliminar con medios simples a su alcance. El departamento de mantenimiento no se limitar a realizar reparaciones sino que aplicarn tcnicas de mantenimiento especializado que aseguren un mantenimiento eficaz que aumente la confianza de los operadores.

4.4 Programacin del mantenimiento.

Sin duda un elemento crucial de cualquier estrategia de confiabilidad es la planificacin y programacin de las actividades de mantenimiento. Generalmente cuando se emplea una herramienta de confiabilidad se hace con el objetivo de generar estrategias que contengan planes de optimizacin y mejoras de la productividad, sin embargo, en muchas organizaciones suele existir una brecha muy grande entre estos planes y la obtencin de resultados efectivos, impidiendo el avance desde un ambiente reactivo a uno proactivo. Etapas de un modelo de planificacin y programacin de mantenimiento Iniciacin y creacin de un requerimiento de trabajo. El proceso de iniciacin se centra en la identificacin adecuada del trabajo. Esta etapa del proceso debe tener lugar tan pronto como el trabajo se identifica y es donde se coloca toda la informacin que el solicitante considera pertinente para la ejecucin correcta del trabajo, como por

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 9

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento ejemplo: Numero del equipo, fecha del requerimiento, texto corto de la descripcin del problema, nombre del solicitante y cualquier otra informacin relevante que contribuya a la identificacin de los equipos y del conocimiento sobre el problema. Revisin y aprobacin de los requerimientos. Una vez que una solicitud de trabajo se crea, la informacin est disponible en el Sistema Computarizado de Gestin de Mantenimiento (CMMS por sus siglas en ingles). Los planificadores consultan este sistema sobre una base diaria para identificar las nuevas solicitudes de trabajo. Las solicitudes de trabajo, sern ordenadas por prioridad y tipo de trabajo para determinar la disposicin correcta y generar una orden de trabajo (ODT). Anlisis, recoleccin de datos, alcance, y estimaciones. Despus de revisar las requisiciones de trabajo, el planificador analiza y discute las solicitudes con las personas interesadas y debidamente informadas, como los supervisores de operaciones, mantenimiento, tcnicos, especialistas, inspectores o ingenieros de confiabilidad. Una revisin en el campo del trabajo se llevar a cabo. El objetivo es asegurarse de que el alcance del trabajo y la razn para hacerlo estn claros y que el planificador obtenga informacin que pueda ayudar a desarrollar el plan de trabajo y las estimaciones de dotacin de recursos. Identificacin de materiales, necesidades de procura y estrategia de ejecucin. Un factor clave para la ejecucin eficiente de los trabajos de mantenimiento es que todos los recursos estn disponibles antes de la programacin de los mismos. Debe asegurarse que todos los materiales estarn en el almacn, los procedimientos desarrollados, y los equipos, maquinarias y herramientas identificadas. Esto asegura que los tcnicos pueden ir directamente a ejecutar las actividades una vez que el trabajo est programado y no perdern el tiempo cazando las piezas o herramientas que necesiten. Igualmente el planificador prepara una solicitud de compra para todos los materiales que no estn en stock en el almacn. Esta solicitud estar vinculada a una orden de compra y esta a su vez a la solicitud de trabajo, la cual, se colocar automticamente en un estatus de a la espera de materiales cuando la solicitud de compra se emite. Identificacin de los recursos, habilidades, competencias y servicios requeridos. Este es uno de los principales objetivos de los modelos de planificacin y programacin como practica recomendada para mejorar la productividad y se basa en la evaluacin de la mano de obra, antes de pasar a la ejecucin de los trabajos. Por esta razn, todos los trabajos se planificarn en base al conocimiento y a las habilidades especiales que se requieran, el planificador es responsable de determinar estas necesidades. La disponibilidad de mano de obra ser determinada durante la etapa de programacin, y el plan se ajustar en ese momento solo si es estrictamente necesario.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin.

10

Instituto Tecnolgico Superior Progreso

Administracin y Tcnicas de mantenimiento

Creacin de una Orden de Trabajo. Solo despus de haber completados todos los pasos

anteriores se procede a la generacin o creacin de una orden de trabajo, la cual inmediatamente toma el estatus de "Planificada". Las rdenes de trabajo son el documento ms importante en todo este proceso, deben contener como mnimo la siguiente informacin: 1. Los detalles del trabajo que se cubrir por la orden de trabajo. 2. El tipo de orden de trabajo (Mantenimiento preventivo, correcto, servicio, proyecto, etc.). 3. El nmero o cdigo del equipo a intervenir y su ubicacin. 4. Las horas estimadas a ser utilizadas por el personal que ejecutara el trabajo. Igualmente debe contener espacio para los datos de cierre de la orden de trabajo: 1. El tiempo de inicio y tiempo de culminacin del trabajo. 2. Los comentarios del personal de mantenimiento sobre los trabajos realizados. 3. Cualquier recomendacin de cambios en el procedimiento o en la estrategia de ejecucin. 4. Los materiales y repuestos adicionalmente utilizados, ya vengan del almacn o no. Programacin y jerarquizacin de las rdenes de trabajo. El primer paso de una programacin deber ser cotejar la mano de obra y la disponibilidad de los equipos y herramientas disponibles, para poder determinar la viabilidad de la ejecucin de los trabajos. El programador debe solicitar actualizaciones semanales de mano de obra y disponibilidad de los equipos y herramientas a los supervisores de mantenimiento para asegurar que las previsiones han sido hechas. Una programacin preliminar no es posible si no se define un orden en la ejecucin de los trabajos, para eso se usa la jerarquizacin de las ODT en funcin al tipo de trabajo, la criticidad del equipo a intervenir, ventanas de oportunidad que se puede perder (por ejemplo, una parada mayor de un equipo o sistema), entre otros factores. Reunin de Coordinacin. Con una programacin preliminar concluida el programador debe convocar a una reunin de coordinacin donde estarn presente todos los involucrados en la logstica para la ejecucin de los trabajos. As pues debe convocarse a: Compras, almacenes, operaciones de produccin, ingeniera de confiabilidad, supervisores de mantenimiento y de Seguridad, Higiene y Ambiente (SHA), como mnimo. Operaciones de produccin, tendr un papel relevante en esta reunin, ya que informara sobre la disponibilidad de los equipos, en funcin del calendario de produccin y confirmara las suposiciones hechas por el programador en el desarrollo del programa preliminar e igualmente informara sobre nueva informacin que faciliten el manejo del back-log, tales como ventanas de oportunidad que podran ser utilizadas. Despus de las aprobaciones pertinentes sometidas en esta reunin, el programador finaliza el proceso de programacin, refleja los ajustes requeridos y congela la programacin. En este estado la orden de trabajo cambia al estatus Programado y se le asigna una fecha de inicio.

Administracin y tcnicas de mantenimiento |Aplicacin de tcnicas de planeacin. Introduccin a la conservacin de maquinaria, equipo e instalacin. 11

S-ar putea să vă placă și

- Presupuesto y programación de obras. Conceptos básicosDe la EverandPresupuesto y programación de obras. Conceptos básicosEvaluare: 4.5 din 5 stele4.5/5 (20)

- Metodología de La Ruta CríticaDocument14 paginiMetodología de La Ruta CríticaAlfredoMejia100% (2)

- Introducción a PERT/CPMDocument15 paginiIntroducción a PERT/CPMGladys ArochaÎncă nu există evaluări

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe la EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoÎncă nu există evaluări

- UF1129 - Costes de los procesos de mecanizadoDe la EverandUF1129 - Costes de los procesos de mecanizadoÎncă nu există evaluări

- Diferencias Entre PERT y CPMDocument5 paginiDiferencias Entre PERT y CPMtayÎncă nu există evaluări

- Per y CPM Word ResumenDocument5 paginiPer y CPM Word ResumenWillian N. SorasÎncă nu există evaluări

- Procedimiento SoldaduraDocument25 paginiProcedimiento SoldaduraEduardo NuñezÎncă nu există evaluări

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De la EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Evaluare: 5 din 5 stele5/5 (1)

- Metodos PERTDocument19 paginiMetodos PERTWilmar Adolfo Colina RondonÎncă nu există evaluări

- Horno ecológico para pollos a la brasaDocument38 paginiHorno ecológico para pollos a la brasaBrenda Monge Flores100% (1)

- Tarea 10 Operativa Cuestionario de Pert - CPMDocument22 paginiTarea 10 Operativa Cuestionario de Pert - CPMWendy ArgueroÎncă nu există evaluări

- Pert CPMDocument9 paginiPert CPMgenesis azuajeÎncă nu există evaluări

- Unidad 6 RedesDocument20 paginiUnidad 6 RedesMCruz GeSa67% (3)

- Eficiencia en Los Ciclos de VaporDocument7 paginiEficiencia en Los Ciclos de VaporRafael Eduardo Pérez SolísÎncă nu există evaluări

- Unidad 6 Investigacion de OperacionesDocument39 paginiUnidad 6 Investigacion de OperacionesJosé Martínez67% (3)

- Pert CPM Ruta CriticaDocument9 paginiPert CPM Ruta CriticaSmith Llocclla VillarroelÎncă nu există evaluări

- Métodos de Programación de Actividades de MantenimientoDocument16 paginiMétodos de Programación de Actividades de Mantenimientoalejp santosÎncă nu există evaluări

- Trabajo Equipo FRANCISCO PIODocument16 paginiTrabajo Equipo FRANCISCO PIOKenia Hernandez PerezÎncă nu există evaluări

- Metodo Pert Vs CPMDocument15 paginiMetodo Pert Vs CPMLuis Humberto Varela SepulvedaÎncă nu există evaluări

- Evaluacion Modulo 3 MiguelDocument10 paginiEvaluacion Modulo 3 MiguelBethania HernandezÎncă nu există evaluări

- TEO-PERT-TIEMPOSDocument18 paginiTEO-PERT-TIEMPOSsilvestrecornejo20Încă nu există evaluări

- Io FinalDocument48 paginiIo FinalJavier Quintana FrancoÎncă nu există evaluări

- Pert TotalDocument27 paginiPert Totalangela huangÎncă nu există evaluări

- CPM Perm CostDocument7 paginiCPM Perm CostCarlos Daniel LemuzÎncă nu există evaluări

- Investigacion de Operaciones Redes y La Administracion de Proyectos CPM y Pert - 2Document59 paginiInvestigacion de Operaciones Redes y La Administracion de Proyectos CPM y Pert - 2Hack GamAMÎncă nu există evaluări

- UAP-Gerencia de Proyectos-SEPARATA #03 PERT CPMDocument17 paginiUAP-Gerencia de Proyectos-SEPARATA #03 PERT CPMAndrée EmmanuelÎncă nu există evaluări

- Material de Formación - Programacion Actividades de MantenimientoDocument23 paginiMaterial de Formación - Programacion Actividades de MantenimientoRichard BarrantesÎncă nu există evaluări

- CPM PERT - UnlockedDocument18 paginiCPM PERT - UnlockedAldair Paredes QuispeÎncă nu există evaluări

- Métodos Pert y CPMDocument5 paginiMétodos Pert y CPMJoaquin VelasquezÎncă nu există evaluări

- UNIDAD 6 Investigacion de OperacionesDocument18 paginiUNIDAD 6 Investigacion de OperacionesRomero Alpuche Alondra CareliÎncă nu există evaluări

- Administración de proyectos con PERT y CPMDocument8 paginiAdministración de proyectos con PERT y CPMagonzalezcordovaÎncă nu există evaluări

- Foros 1-4Document3 paginiForos 1-4Breyner Rodriguez100% (1)

- ProgramacionDocument12 paginiProgramacionJuan Carlos MaviÎncă nu există evaluări

- CPM PertDocument18 paginiCPM PertJuan Carlos Valdera YslaÎncă nu există evaluări

- Metodos Pert y CPMDocument9 paginiMetodos Pert y CPMKevin Ernesto Caicedo MinaÎncă nu există evaluări

- Metodo PertDocument5 paginiMetodo PertMax BGÎncă nu există evaluări

- Metodologia PERT CPMDocument15 paginiMetodologia PERT CPMLeonel AguilarÎncă nu există evaluări

- Redes Pert - CPMDocument135 paginiRedes Pert - CPMCecibel PiedraÎncă nu există evaluări

- Trabajo de RubioDocument11 paginiTrabajo de RubioAstrid JiménezÎncă nu există evaluări

- Unidad 6 RedesDocument19 paginiUnidad 6 RedesKarla HernandezÎncă nu există evaluări

- Pert CPMDocument8 paginiPert CPMAnder RSÎncă nu există evaluări

- Administración de proyectos con CPM y PERTDocument4 paginiAdministración de proyectos con CPM y PERTCamilo Murcia GuzmanÎncă nu există evaluări

- Unidad 2.2 Administracion de ProyectosDocument19 paginiUnidad 2.2 Administracion de ProyectosVladimir MartinezÎncă nu există evaluări

- Diferencias Entre Los Metodos Pert y CPMDocument17 paginiDiferencias Entre Los Metodos Pert y CPMJuan Carlos SosaÎncă nu există evaluări

- Trabajo Investigacion de OperacionesDocument24 paginiTrabajo Investigacion de Operacionesdanijavier0% (1)

- Pert CPMDocument10 paginiPert CPMCindy NavaÎncă nu există evaluări

- GG M - Métodos ProgramaciónDocument12 paginiGG M - Métodos ProgramaciónGaona Mendoza IsabelÎncă nu există evaluări

- PERT-CPM Guia de EstudioDocument25 paginiPERT-CPM Guia de EstudioAyleen LopezÎncă nu există evaluări

- CPMPERT: El método CPM-PERT para la gestión de proyectosDocument19 paginiCPMPERT: El método CPM-PERT para la gestión de proyectosl2onald12Încă nu există evaluări

- ACTIVIDAD #3 - Programación de Proyectos TEMA 3Document14 paginiACTIVIDAD #3 - Programación de Proyectos TEMA 3juan20593Încă nu există evaluări

- Capítulo 8 Programación de Actividades Y Control de Proyectos CPM Y PertDocument43 paginiCapítulo 8 Programación de Actividades Y Control de Proyectos CPM Y PertGaryÎncă nu există evaluări

- Tarea 10 Operativa Cuestionario de Pert - CPMDocument23 paginiTarea 10 Operativa Cuestionario de Pert - CPMWendy ArgueroÎncă nu există evaluări

- Monografia Contraccion de Redes y Pert CostDocument20 paginiMonografia Contraccion de Redes y Pert Costrichard0% (1)

- Tarea Inv 2 Unidad3Document16 paginiTarea Inv 2 Unidad3Cristina FacundoÎncă nu există evaluări

- Programación de Obras Ruta CriticaDocument6 paginiProgramación de Obras Ruta CriticaCarlos Ticona100% (2)

- Tarea 2 Unidad 3Document8 paginiTarea 2 Unidad 3Cristina FacundoÎncă nu există evaluări

- Segunda Entrega - Semana Siete - Proyecto - Modelos - Toma - de - DecisionesDocument17 paginiSegunda Entrega - Semana Siete - Proyecto - Modelos - Toma - de - Decisionesjohn narvaez100% (1)

- Actividad 3.2 - 1830366Document5 paginiActividad 3.2 - 1830366Luz CasillasÎncă nu există evaluări

- Unidad 6 RedesDocument20 paginiUnidad 6 RedesevelynÎncă nu există evaluări

- Investigacion Documental MetodosDocument8 paginiInvestigacion Documental MetodosSebastian NietoÎncă nu există evaluări

- CPMDocument13 paginiCPMMARIAÎncă nu există evaluări

- Análisis de los Sistemas de Control y Cronogramas PERT en Proyectos MinerosDocument4 paginiAnálisis de los Sistemas de Control y Cronogramas PERT en Proyectos MinerosMaryÎncă nu există evaluări

- Mtto. Predictivo Torno y Fresadora Taller de ElectromecánicaDocument5 paginiMtto. Predictivo Torno y Fresadora Taller de ElectromecánicaRafael Eduardo Pérez SolísÎncă nu există evaluări

- Investigación Unidad 1 y 2. Introducción A La Administración. Proceso AdministrativoDocument16 paginiInvestigación Unidad 1 y 2. Introducción A La Administración. Proceso AdministrativoRafael Eduardo Pérez SolísÎncă nu există evaluări

- Arranque Tensión Plena, Inversión de Giro y Estrella-DeltaDocument7 paginiArranque Tensión Plena, Inversión de Giro y Estrella-DeltaRafael Eduardo Pérez SolísÎncă nu există evaluări

- Fuerzas en Los Engranes RectosDocument5 paginiFuerzas en Los Engranes RectosRafael Eduardo Pérez SolísÎncă nu există evaluări

- Catalogo Es CATUDocument116 paginiCatalogo Es CATUMichael CanchayaÎncă nu există evaluări

- Pic16f84a - 35 InstruccionesDocument48 paginiPic16f84a - 35 InstruccionesYulman100% (1)

- Planos Presa Yana Qhochi Todo 4Document1 paginăPlanos Presa Yana Qhochi Todo 4Cristian Maximiliano100% (1)

- Tipos de actuadoresDocument1 paginăTipos de actuadoresKevin OrtegaÎncă nu există evaluări

- La Unidad en Albañileria IIDocument13 paginiLa Unidad en Albañileria IILeyterÎncă nu există evaluări

- Carta Técnica: Recubrimiento Acrílico DTM Mate BA Recubrimiento Acrílico DTM Mate BADocument3 paginiCarta Técnica: Recubrimiento Acrílico DTM Mate BA Recubrimiento Acrílico DTM Mate BARodrigo Sánchez Bautista100% (1)

- Practicano4. FMDocument21 paginiPracticano4. FMItzelÎncă nu există evaluări

- F35Document15 paginiF35Naren Gonzalez VargasÎncă nu există evaluări

- Aditivos Del CementoDocument3 paginiAditivos Del CementoARLET VILLANUEVA ALVAREZÎncă nu există evaluări

- Diseño Sismorresistente de Infraestructura - Ejercicio UcpDocument3 paginiDiseño Sismorresistente de Infraestructura - Ejercicio UcpAldo Jesús Casanova LinaresÎncă nu există evaluări

- Determinación de la curva de energía específica en un canal abiertoDocument13 paginiDeterminación de la curva de energía específica en un canal abiertoChris De LeoÎncă nu există evaluări

- Productos bajo punto ebulliciónDocument16 paginiProductos bajo punto ebulliciónRoberto Quisbert100% (1)

- 8-Diseño Conceptual, Lógico y FísicoDocument38 pagini8-Diseño Conceptual, Lógico y FísicoCarlos Tito CáceresÎncă nu există evaluări

- Ficha Tecnica Grapa Retencion Tipo PistolaDocument13 paginiFicha Tecnica Grapa Retencion Tipo PistolajimenaÎncă nu există evaluări

- Laboratorio InstrumentacionDocument9 paginiLaboratorio InstrumentacionRichard BarrantesÎncă nu există evaluări

- Planta de Producción de UreaDocument3 paginiPlanta de Producción de UreaAndres Felipe Cabeza0% (1)

- 800-06177V4 NetAXS-123 User Guide SpanishDocument160 pagini800-06177V4 NetAXS-123 User Guide SpanishJosé Daniel Hernández SánchezÎncă nu există evaluări

- Apuntes para La Asignatura Conversión Electromecánica de Energía - Jörg Müller PDFDocument217 paginiApuntes para La Asignatura Conversión Electromecánica de Energía - Jörg Müller PDFDaniel Torres Molina0% (1)

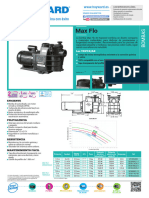

- Bomba Hayward Powerline PlusDocument2 paginiBomba Hayward Powerline PlusgreencfÎncă nu există evaluări

- Producción de hidrógeno renovable a partir de biomasa mediante gasificación con vapor y óxido de calcio como sorbenteDocument17 paginiProducción de hidrógeno renovable a partir de biomasa mediante gasificación con vapor y óxido de calcio como sorbenteNoemi Chura BalderramaÎncă nu există evaluări

- Corte Rotura y Reposicion de PavimentosDocument24 paginiCorte Rotura y Reposicion de PavimentosJohann PEÎncă nu există evaluări

- PREGUNTAS Mecanica CuanticaDocument9 paginiPREGUNTAS Mecanica CuanticadesigniuskÎncă nu există evaluări

- Practica 3 (Electrostática)Document16 paginiPractica 3 (Electrostática)Arturo YosepÎncă nu există evaluări

- Informe de HumidificacionDocument7 paginiInforme de HumidificacionEdwuar DiazÎncă nu există evaluări

- MC Estructuras de Concreto Armado Estadio - OkDocument109 paginiMC Estructuras de Concreto Armado Estadio - OkClaudia Valencia VillafuerteÎncă nu există evaluări

- Practica 5 Archivos y CarpetasDocument4 paginiPractica 5 Archivos y CarpetasjbeserÎncă nu există evaluări

- GRAVERASDocument4 paginiGRAVERASDraco Bronco0% (1)

- Especificaciones técnicas AACDocument32 paginiEspecificaciones técnicas AACAndrés ArizaÎncă nu există evaluări