Documente Academic

Documente Profesional

Documente Cultură

Diseño de Mezclas Asfáltica en Caliente

Încărcat de

cristianpc01Descriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Diseño de Mezclas Asfáltica en Caliente

Încărcat de

cristianpc01Drepturi de autor:

Formate disponibile

CURSO: PAVIMENTOS

ESTUDIANTE: PAUCAR CAMPOS CRISTHIAN

SECCION: C1

TRABAJO DE INVESTIGACION

DIEO DE MEZCLA ASFALTICA EN CALIENTE Y FRIO ESTABILIZACION DE SUELO

INDICE 1. DISEO DE MEZCLA ASFALTICA EN CALIENTE PROPIEDADES VOLUMETRICAS DE LAS MEZCLAS ASFALTICAS METODO MARSHALL METODO SUPERPAVE

2. DISEO DE MEZCLA ASFALTICA EN FRIO TRATAMIENTO MONOCAPA TRATAMIENTO BICAPA

3. ESTABILIZACION DEL SUELO ESTABILIZACION MECANICA ESTABILIZACION BICAPA

4. BIBLIOGRAFIA

INTRODUCCION

Un factor que debe ser tomado en cuenta al considerar el comportamiento de la mezcla asfltica, es el de las proporciones volumtricas del asfalto y de los componentes del agregado, o ms simplemente, parmetros volumtricos de la mezcla asfltica. Al respecto, las propiedades volumtricas de la mezcla asfltica compactada son los vacos de aire (Va); vacos en el agregado mineral (VMA); vacos llenados con asfalto (VFA); y contenido de asfalto efectivo (Pbe). Son los que proporcionan una indicacin del probable funcionamiento de la mezcla asfltica. Con el desarrollo de la metodologa Superpave y la aparicin del compactador giratorio, la prctica actual de diseo de mezclas asflticas en caliente (HMA) se encuentra en una etapa de redefinicin, de ah la importancia de la comparacin contra el mtodo Marshall, que ha sido el ms utilizado para el diseo de mezclas asflticas en Mxico. La diferencia ms significativa de estos dos mtodos de diseo radica en los equipos utilizados para realizar la compactacin de la mezcla asfltica, los cuales tienen mecanismos de compactacin muy diferentes. El fin de esta investigacin es proporcionar todos los parmetros necesarios para una correcta seleccin del contenido de asfalto ptimo de una mezcla asfltica, y comparar las variaciones existentes entre la metodologa actualmente utilizada (Marshall) y la Superpave. La seleccin del contenido ptimo debe ser un compromiso para seleccionar de manera balanceada todas las propiedades de la mezcla. Normalmente, los criterios de diseos de mezclas producirn un rango limitado de contenidos aceptables de asfaltos que pasen todos los lineamientos.

DISEO DE MEZCLAS ASFLTICA EN CALIENTE PROPIEDADES VOLUMTRICAS DE LAS MEZCLAS ASFLTICAS Un factor que debe ser tomado en cuenta al considerar el comportamiento de la mezcla asfltica, es el de las proporciones volumtricas del asfalto y de los componentes del agregado; o ms simplemente, parmetros volumtricos de la mezcla asfltica. Este captulo describe el anlisis volumtrico de HMA, el cual juega un rol significativo en muchos procedimientos de diseo de mezclas. Las propiedades volumtricas de una mezcla de pavimento compactado (vacos de aire (Va); vacos en el agregado mineral (VMA); vacos llenados con asfalto (VFA), y contenido de asfalto efectivo (Pbe) proporcionan una indicacin del probable funcionamiento de la mezcla asfltica. Es necesario entender las definiciones y los procedimientos analticos descritos en este captulo para poder tomar decisiones concernientes a la seleccin del diseo de mezclas asflticas. La informacin aplica tanto a mezclas elaboradas en laboratorio, como a probetas asflticas extradas en el campo. Definiciones El agregado mineral es poroso y puede absorber agua y asfalto a un grado variable. Adems, el cociente de absorcin entre el agua y el asfalto vara con cada agregado. Los tres mtodos para medir la gravedad especfica del agregado toman estas variaciones en consideracin. Estos mtodos son, la gravedad especfica neta, la aparente y la efectiva: Gravedad especifica neta, Gsb. Proporcin de la masa al aire de una unidad de volumen de un material permeable (incluyendo vacos permeables e impermeables del material) a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada ilustracin 1. Gravedad especfica aparente, Gsa. Proporcin de la masa en aire de una unidad de volumen de un material impermeable a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada ilustracin 1. Gravedad especifica efectiva, Gse. Proporcin de la masa en aire de una unidad de volumen de un material permeable (excluyendo vacos permeables de asfalto) a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada ilustracin 1.

Vacos en el Ilustracin 1: ilustracin de los parmetros de diseo volumtrico agregado mineral, VMA. Volumen de espacio vaco intergranular entre las partculas del agregado de una mezcla asfltica compactada, que incluye los vacos de aire y el contenido de asfalto efectivo, expresado como un porcentaje del volumen total de la muestra ilustracin 2. Contenido de asfalto efectivo, Pbe. Contenido de asfalto total de una mezcla asfltica menos la proporcin de asfalto absorbido en las partculas del agregado. Vacos de aire, Va. Volumen total de una pequea bolsa de aire entre las partculas cubiertas del agregado en una mezcla de pavimento compactado, expresado como el porcentaje del volumen neto de la mezcla del pavimento compactado ilustracin 2. Vacos llenados con asfalto, VFA.- Porcin del porcentaje del volumen de espacio vaco intergranular entre las partculas del agregado, que es ocupado por el asfalto efectivo. Se expresa como la porcin de (VMA V a) entre VMA. Ilustracin 2. El procedimiento de diseo de mezcla, calcula los valores de VMA para las mezclas de pavimento en trminos de la gravedad especfica neta de los agregados, Gsb.

Ilustracin 2: componentes del diagrama de compactacin de una HMA

V ma = volumen de vacos en agregado mineral V mb = volumen total de la mezcla asfltica. V mm = volumen de la mezcla asfltica sin vacos V fa = volumen de vacos llenados con asfalto V a = volumen de vacos de aire V b = volumen de asfalto V ba = volumen de asfalto absorbido V sb = volumen de agregado mineral (gravedad especifica de la masa) V se = volumen de agregado mineral (gravedad especifica efectiva) Los vacos en el agregado mineral (VAM) y vacos de aire (Va), se expresan como un porcentaje del volumen de la mezcla asfltica. Los vacos llenos de asfalto (VFA) son el porcentaje del VAM llenado con el asfalto efectivo. Dependiendo de cmo se especifica el contenido de asfalto, el contenido de asfalto efectivo puede ser expresado como un porcentaje de la masa total de la mezcla asfltica o como porcentaje de la masa del agregado de la mezcla asfltica. Debido a que el vaco de aire, VAM y VFA son cantidades de volumen; una mezcla asfltica, primero debe ser diseada o analizada sobre la base del volumen. Para propsitos de diseo, este acercamiento volumtrico puede ser fcilmente cambiado a valores masas, para proveer una mezcla de diseo. Gravedad especfica neta del agregado Cuando el agregado total consiste en fracciones separadas de agregado grueso, agregado fino, y filler, todos tienen diferentes gravedades especficas, la gravedad especfica neta para el agregado total se calcula usando: Donde: G sb = gravedad especifica neta para el agregado total P1, P2, Pn = porcentajes individuales por masa de agregado G1, G2, Gn = gravedad especifica neta individual del agregado La gravedad especfica neta del filler es difcil de determinar correctamente. De cualquier modo, si la gravedad especfica aparente del filler es estimada, el error es usualmente insignificante.

Gravedad especfica efectiva del agregado Cuando se basa en la gravedad especfica mxima de una mezcla de pavimento, Gmm, la gravedad especfica efectiva del agregado, Gse, incluye todos los espacios de vacos en las partculas del agregado, excepto aquellos que absorben el asfalto. Gse se determina usando:

Donde: G se = gravedad especfica efectiva del agregado G mm = gravedad especfica mxima (ASTM D 2041/AASHTO T 209) de mezcla de pavimento (sin vacos de aire) P mm = porcentaje de masa del total de la mezcla suelta = 100 P b = contenido de asfalto con el cual ASTM D 2041/AASHTO T 209 desarroll el ensayo; el porcentaje por el total de la masa de la mezcla G b = gravedad especifica del asfalto El volumen de asfalto absorbido por los agregados es casi invariablemente menor que el volumen de agua absorbida. Por tanto, el valor para la gravedad especfica efectiva de un agregado debe estar entre su gravedad especfica neta y su gravedad especfica aparente. Cuando la gravedad especifica efectiva sale de estos lmites, su valor se debe asumir como incorrecto. El clculo de la gravedad especfica mxima de la mezcla mediante la ASTM D 2041/ASSHTO T 209; la composicin de la mezcla en trminos del contenido de agregado; y el total de asfalto se deben entonces, volver a inspeccionar para encontrar la causa del error. Gravedad especfica mxima de la mezcla asfltica En el diseo de una mezcla asfltica para un agregado dado, se necesitar la gravedad especfica mxima, Gmm, para cada contenido de asfalto con el fin de calcular el porcentaje de vacos de aire para cada contenido de asfalto. Mientras que la gravedad especfica mxima puede determinarse para cada contenido de asfalto mediante ASTM D 2041/ASSHTO T 209, la precisin del ensayo es mejor cuando la mezcla est cerca del contenido de asfalto de diseo. Adems, es preferible medir la gravedad especfica mxima por duplicado o triplicado. Despus de calcular la gravedad especfica efectiva del agregado para cada gravedad especfica mxima medida y promediando los resultados del Gse; la gravedad especfica mxima para cualquier otro contenido de asfalto puede ser obtenida con la siguiente ecuacin, la cual supone que la gravedad especfica efectiva del agregado es constante, y sta es vlida puesto que la absorcin del asfalto no vara apreciablemente con los cambios en el contenido de asfalto.

Donde: Gmm = gravedad especfica mxima de la mezcla del pavimento (sin vacos de aire) Pmm = porcentaje de la masa del total de la mezcla suelta = 100 P s = contenido de agregado, porcentaje del total de la masa de la mezcla P b = contenido de asfalto, porcentaje del total de la masa de la mezcla G se = gravedad especfica efectiva del agregado

G b = gravedad especfica del asfalto Absorcin del asfalto La absorcin se expresa como un porcentaje de la masa del agregado, ms que como un porcentaje del total de la masa de la mezcla. La absorcin del asfalto, Pba, se determina mediante:

Donde: P ba = asfalto absorbido, porcentaje de la masa del agregado G se = gravedad especfica efectiva del agregado G sb = gravedad especfica neta del agregado G b = gravedad especfica del asfalto Contenido de asfalto efectivo El contenido de asfalto efectivo, Pbe, de una mezcla de pavimento es el volumen total de asfalto, menos la cantidad de asfalto perdido por absorcin dentro de las partculas del agregado. Es la porcin del contenido total de asfalto que se queda como una capa en el exterior de la partcula del agregado y es el contenido de asfalto que gobierna el desempeo de una mezcla asfltica. La frmula es:

Donde: P be = contenido de asfalto efectivo, porcentaje de la masa total de la mezcla P b = contenido de asfalto, porcentaje de la masa total de la mezcla P ba = asfalto absorbido, porcentaje de la masa del agregado P s = contendido de agregado, porcentaje total de la masa de la mezcla Porcentaje de vacos en el agregado mineral Los vacos en el agregado mineral, VMA, se definen como el vaco intergranular entre las partculas del agregado en una mezcla asfltica compactada, que incluye los vacos de aire y el contenido de asfalto efectivo, expresado como un porcentaje del volumen total. El VMA puede calcularse sobre la base de la gravedad especfica neta del agregado y expresado como un porcentaje del volumen mezcla asfltica compactada. Por lo tanto, el VMA puede estimarse restando el volumen del agregado determinado por su gravedad especfica neta, del volumen neto de la mezcla asfltica compactada. Si la composicin de la mezcla se determina como el porcentaje del total de la masa de la mezcla asfltica:

Donde: P b = contenido de asfalto, porcentaje de la masa del agregado 3.1.7 Porcentaje de vacos de aire Los vacos de aire, Va, en la mezcla asfltica compactada consiste en los pequeos espacios de aire entre las partculas de agregado. El porcentaje del volumen de vacos de aire en una mezcla compactada, puede determinarse usando:

Donde: V a = vacos de aire en la mezcla compactada, porcentaje del volumen total G mm = gravedad especfica mxima de la mezcla asfltica G mb =gravedad especfica neta de la mezcla asfltica compactada

Porcentaje de vacos llenos de asfalto El porcentaje de los vacos en el agregado mineral que son llenados por el asfalto, VFA, no incluyendo el asfalto absorbido, se determina usando:

Donde: VFA = vacos llenados con asfalto, porcentaje de VMA VMA = vacos en el agregado mineral, porcentaje del volumen total V a = vacos de aire en mezclas compactadas, porcentaje del volumen total METODO DE DISEO MARSHALL 1.1 Metodologa El concepto del mtodo Marshall para diseo de mezclas de pavimentacin fue formulado por Bruce Marshall, ingeniero de asfaltos del Departamento de Autopistas del estado de Mississippi. El cuerpo de ingenieros de Estados Unidos, a travs de una extensiva investigacin y estudios de correlacin, mejor y adicion ciertos aspectos al procedimiento de prueba Marshall y desarrollo un criterio de diseo de mezclas. El mtodo original de Marshall, slo es aplicable a mezclas asflticas en caliente para pavimentacin que contengan agregados con un tamao mximo de 25 mm (1) o menor. El mtodo modificado se desarroll para tamaos mximo arriba de

38 mm (1.5). Est pensado para diseo en laboratorio y control de campo de mezclas asflticas en caliente con graduacin densa. Debido a que la prueba de estabilidad es de naturaleza emprica, la importancia de los resultados en trminos de estimar el comportamiento en campo se pierde cuando se realizan modificaciones a los procedimientos estndar. El mtodo Marshall utiliza especmenes de prueba estndar de una altura de 64 mm (2 ) y 102 mm (4) de dimetro. Se preparan mediante un procedimiento especfico para calentar, mezclar y compactar mezclas de asfalto-agregado. (ASTM D1559). Los dos aspectos principales del mtodo de diseo son, la densidad-anlisis de vacos y la prueba de estabilidad y flujo de los especmenes compactados. La estabilidad del espcimen de prueba es la mxima resistencia en N (lb) que un espcimen estndar desarrollar a 60 C cuando es ensayado. El valor de flujo es el movimiento total o deformacin, en unidades de 0.25 mm (1/100) que ocurre en el espcimen entre estar sin carga y el punto mximo de carga durante la prueba de estabilidad. 1.2 Granulometra La metodologa Marshall utiliza una grfica semilogartmica para definir la granulometra permitida, en la cual en la ordenada se encuentran el porcentaje de material que pasa cierta malla, y en la abscisa las aberturas de las mallas en mm, graficadas en forma logartmica. La seleccin de una curva granulomtrica para el diseo de una mezcla asfltica cerrada o densa, est en funcin de dos parmetros: el tamao mximo nominal del agregado y el de las lneas de control (superior e inferior), Las lneas de control son puntos de paso obligado para la curva granulomtrica. La Tabla 1 presenta los tamaos mximos nominales ms utilizados, as como sus lneas de control de acuerdo con la ASTM D3515.

Especificaciones de la metodologa La seleccin del contenido ptimo de asfalto depende de muchos criterios que se discutirn en este captulo. Un punto inicial para el diseo es escoger el porcentaje de asfalto para el promedio de los lmites de vacos de aire, el cual es 4%. Todas las propiedades medidas y calculadas bajo este contenido de asfalto debern ser evaluadas comparndolas con los criterios para el diseo de mezclas (Tabla 1.2). Si todos los criterios se cumplen, entonces se tendr el diseo preliminar de la mezcla asfltica, en caso de que un criterio no se cumpla, se necesitar hacer ajustes, o redisear la mezcla.

Evaluacin y ajustes de una mezcla de diseo Cuando se desarrolla una mezcla de diseo, es frecuentemente necesario hacer varias mezclas de prueba para encontrar una que cumpla con todos los criterios de diseo. Cada una de las mezclas de prueba sirve como una gua para evaluar y ajustar las pruebas siguientes. Para diseo de mezclas preliminares o exploratorias, es aconsejable comenzar con una graduacin de agregado que se acerque a la media de los lmites establecidos. Las mezclas de prueba iniciales sirven para establecer la frmula de trabajo y verificar que la graduacin de agregado dentro de los lmites especificados puede ser reproducida en una planta mezcladora.

Cuando las mezclas de pruebas iniciales fallan con los criterios de diseo en cualquier contenido de asfalto seleccionado, ser necesario modificar o, en algunos casos, redisear la mezcla. Para corregir una deficiencia, la manera ms fcil de redisear una mezcla es cambiar la graduacin de los agregados ajustando los porcentajes utilizados. Frecuentemente este ajuste es suficiente para cumplir con las especificaciones. Si el ajuste de los porcentajes no es suficiente, se debern realizar serias consideraciones. Existen lineamientos generales para ajustar las mezclas de prueba, aunque estas sugerencias no funcionan en todos los casos: Vacos bajos y estabilidad baja Los vacos pueden incrementarse en diferentes formas. Como un acercamiento general para lograr vacos altos en el agregado mineral (en consecuencia proveer de suficientes espacios, para una adecuada cantidad de asfalto y vacos de aire), la graduacin del agregado debe ajustarse mediante la adicin de ms agregado grueso o fino. Si el contenido de asfalto es ms alto de lo normal y el exceso no es necesario para remplazar el absorbido por el agregado, entonces el contenido de asfalto deber reducirse a fin de incrementar el porcentaje de vacos, proveyendo un adecuado VMA. Se deber recordar que disminuir el porcentaje de asfalto podr tender a bajar la durabilidad del pavimento. Demasiada reduccin en el contenido de asfalto puede ocasionar fracturacin, oxidacin acelerada e incremento de la permeabilidad. Si los ajustes anteriores no producen una mezcla estable, el agregado tendr que cambiarse. Es tambin posible mejorar la estabilidad e incrementar el contenido de vacos en el agregado de la mezcla, mediante el incremento del agregado grueso o reduccin de la cantidad de material que pasa la malla No. 200. Con la incorporacin de arena procesada, el contenido de vacos puede mejorarse sin sacrificar la estabilidad de la mezcla. Vacos bajos y estabilidad satisfactoria Bajos contenidos de vacos pueden eventualmente resultar en inestabilidad debido a flujo plstico o despus de que el pavimento ha sido expuesto al trnsito por un periodo de tiempo ante la reorientacin de las partculas y compactacin adicional. Por su parte, insuficientes vacos pueden ser producto de la cantidad requerida de asfalto para obtener una durabilidad alta en mezclas finas; sin embargo, la estabilidad es inicialmente satisfactoria por el trnsito especfico. Una degradacin de agregado pobre durante la produccin de la mezcla y/o bajo la accin de trnsito puede ocasionar subsecuentemente inestabilidad y flujo si el contenido de vacos de la mezcla no es suficiente. Por estas razones, mezclas con vacos bajos tendrn que ajustarse por uno de los mtodos dados, en el inciso anterior sin importar que la estabilidad inicial sea satisfactoria. Vacos satisfactorios y estabilidad baja La baja estabilidad cuando los vacos y la graduacin del agregado son satisfactorios, puede indicar algunas deficiencias en el agregado. Se debern tomar consideraciones para mejorar la forma de la partcula de los agregados utilizando material producto de trituracin o incrementando el porcentaje de agregado grueso en la mezcla o posiblemente aumentando el tamao mximo del agregado. Partculas de agregado con textura rugosa y superficies menos redondeadas, presentan ms estabilidad cuando se mantiene o incrementa el volumen de vacos. Vacos altos y estabilidad satisfactoria Altos contenidos de vacos se asocian frecuentemente con mezclas con alta permeabilidad; al permitir la circulacin de aire y agua a travs del pavimento pueden

ocasionar endurecimiento prematuro del asfalto, desprendimiento del agregado, o posible desprendimiento del asfalto en el agregado. Aun cuando la estabilidad es satisfactoria, se debern realizar ajustes para reducir los vacos. Pequeas reducciones se lograrn mediante la adicin de polvo mineral a la mezcla. Podra ser necesario seleccionar o combinar agregados para lograr una graduacin, la cual deber estar cerca de la curva de mxima densidad. Vacos altos y estabilidad baja Se debern tomar en cuenta dos pasos para este tipo de condiciones; el primero es ajustar el volumen de vacos mediante los mtodos discutidos en los puntos anteriores; y en el segundo, si los ajustes no mejoran la estabilidad, deber hacer una consideracin de la calidad de los materiales. Pruebas a las mezclas asflticas compactadas En el mtodo Marshall se llevan a cabo tres tipos de pruebas para conocer tanto sus caractersticas volumtricas como mecnicas. Determinacin de la gravedad especfica La prueba de gravedad especfica puede desarrollarse tan pronto como el espcimen se haya enfriado en un cuarto de temperatura. Esta prueba se desarrolla de acuerdo con la Norma ASTM D1188, gravedad especfica de mezclas asflticas compactadas empleando parafina; o ASTM D2726, gravedad especfica de mezclas asflticas compactadas utilizando superficies saturadas de especmenes secos. Para determinar cul norma se debe utilizar, se realizarn pruebas de absorcin a la mezcla asfltica compactada; si la absorcin es mayor al 2%, se utiliza la Norma ASTM D1188, en caso contrario, se recurre a la Norma ASTM D2726. Prueba de estabilidad y flujo Despus de que la gravedad especfica se ha determinado, se desarrolla la prueba de estabilidad y flujo, que consiste en sumergir el espcimen en un bao Mara a 60 C 1 C (140 F 1.8 F) de 30 a 40 minutos antes de la prueba. Con el equipo de prueba listo, se remover el espcimen de prueba del bao Mara y cuidadosamente se secar la superficie. Colocndolo y centrndolo en la mordaza inferior, se proceder a colocar la mordaza superior y se centrar completamente en el aparato de carga. Posteriormente se aplica la carga de prueba al espcimen a una deformacin constante de 51mm (5) por minuto, hasta que ocurra la falla. El punto de falla est definido por la lectura de carga mxima obtenida. El nmero total de Newtons (lb) requeridos para que se produzca la falla del espcimen deber registrarse como el valor de estabilidad Marshall. Mientras que la prueba de estabilidad est en proceso, si no se utiliza un equipo de registro automtico se deber mantener el medidor de flujo sobre la barra gua y cuando la carga empiece a disminuir habr que tomar la lectura y registrarla como el valor de flujo final. La diferencia entre el valor de flujo final e inicial expresado en unidades de 0.25 mm (1/100 ) ser el valor del flujo Marshall. Anlisis de densidad y vacos Despus de completar las pruebas de estabilidad y flujo, se realiza el anlisis de densidad y vacos para cada serie de especmenes de prueba. Resulta conveniente determinar la gravedad especfica terica mxima (ASTM D2041) para a los menos dos contenidos de asfalto, preferentemente aquellos que estn cerca del contenido ptimo de asfalto. Un valor promedio de la gravedad especfica efectiva del total del agregado se calcular de estos valores.

Utilizando la gravedad especfica y la gravedad especfica efectiva del total del agregado; el promedio de las gravedades especficas de las mezclas compactadas; la gravedad especfica del asfalto y la gravedad especfica terica mxima de la mezcla asfltica, se calcula el porcentaje de asfalto absorbido en peso del agregado seco, porcentaje de vacos (Va); porcentaje de vacos llenados con asfalto (VFA) y el porcentaje de vacos en el agregado mineral (VMA).

METODO DE DISEO SUPERPAVE En 1987, el Strategic Highway Research Program (SHRP) fue establecido por el Congreso de los Estados Unidos, con un presupuesto de 150 millones de dlares en programas de investigacin, a fin de mejorar el desempeo y duracin de las carreteras, volvindolas ms seguras tanto para automovilistas como para los trabajadores de las mismas. Iniciando el desarrollo de un nuevo sistema para especificar materiales asflticos, el producto final del programa es un nuevo sistema llamado Superpave (Superior Performing Asphalt Pavement). Representa una tecnologa de tal manera provista que pueda especificar cemento asfltico y agregado mineral, desarrollar diseos de mezclas asflticas; analizar y establecer predicciones del desempeo del pavimento. Este mtodo evala los componentes de la mezcla asfltica en forma individual (agregado mineral y asfaltos) y su interaccin cuando estn mezclados. 2.1 Granulometra Para especificar la granulometra, Superpave ha modificado el enfoque de la granulometra Marshall. Emplea el exponente 0.45 en la carta de granulometra para definir la permitida (grfica de Fuller), mediante una tcnica grfica nica para juzgar la distribucin de tamaos acumulados de partculas de una mezcla de agregados. Las ordenadas de la carta son los porcentajes que pasan; las abscisas, en escala aritmtica, representan las aberturas de los tamices en mm, elevadas a la potencia 0.45. La Figura 2.1 ilustra cmo se calcula el valor de la abscisa. En el ejemplo la malla de 4.75mm se grafica como 2.02. Normalmente este tipo de grficas no muestran una escala aritmtica comn como la Figura 3.1, en vez de ello, la escala est en funcin de tamao de malla como se observa en la Figura 2.2.

Un rango importante de esta carta es la granulometra de mxima densidad; corresponde a una lnea recta extendida desde la abscisa de tamao mximo de agregado y ordenada 100%, hasta el origen (0 %, 0 mm).

La granulometra de mxima densidad representa la graduacin para la cual las partculas de agregado se acomodan entre s, conformando el arreglo volumtrico ms compacto posible. Evidentemente, esta granulometra debe evitarse porque habra muy poco espacio entre los agregados como para permitir el desarrollo de una pelcula de asfalto lo suficientemente gruesa, como para obtener una mezcla durable. Para especificar la granulometra del agregado, se emplean dos conceptos adicionales: puntos de control y una zona restringida. Los puntos de control son puntos de paso obligado para la curva granulomtrica y corresponden al tamao mximo nominal, un tamao intermedio (2.36 mm) y un tamao de finos (0.075 mm). Por su parte, la zona restringida se ubica entre los tamaos intermedios (4.75 o 2.36 mm) y 0.3 mm. Forma una banda por la cual la curva granulomtrica no deber pasar. Granulometras que pasan a travs de la zona de restriccin (desde abajo), se llaman "humped graduations" (graduaciones con joroba) por la forma caracterstica de joroba que se forma en la curva al pasar por aquella zona. En la mayora de los casos, estas curvas indican una mezcla con mucha arena fina en relacin con el total de la arena. Las granulometras que violan la zona restringida poseen un esqueleto granular dbil que depende demasiado de la rigidez del cemento asfltico para alcanzar una mezcla con resistencia al corte. La Figura 2.3 muestra un esquema para un tamao mximo de agregado de19 mm.

Un diseo de la estructura del agregado que pase entre los puntos de control y evite la zona de restriccin, satisface los requerimientos granulomtricos de Superpave.

Los valores de los parmetros: puntos de control y zona restringida, estn referenciados a cinco designaciones que la metodologa Superpave establece, en las cuales proponen los tamaos mximos nominales ms utilizados y los criterios correspondientes a los parmetros mencionados. En la Tabla 2.1 se presentan las cinco designaciones propuestas en la metodologa Superpave.

Las Tablas 2.2 y 2.3 contienen las especificaciones de puntos de control y zona restringida para los dos tamaos mximos nominales de agregados ms usuales.

Especificaciones de la metodologa La seleccin del contenido ptimo de asfalto depende de dos factores, que son los criterios establecidos para la compactacin y el nmero de giros aplicados.

Para el caso del compactador giratorio se puede mencionar como parmetros establecidos el esfuerzo vertical, ngulo de giro y velocidad de giro. En la Tabla 2.4 se observan los valores de los parmetros mencionados.

La seleccin del nmero de giros est en funcin de la temperatura promedio del lugar y del nmero de ejes equivalentes (ESALs) establecidos en el diseo. En la Tabla 2.5 se muestran los diferentes rangos de valores establecidos para seleccionar el nmero de giros. Pruebas a las mezclas asflticas

2.3.1 Requerimientos volumtricos de la mezcla Los requerimientos correspondientes son: vacos de aire; vacos del agregado mineral y vacos llenos de asfalto. El contenido de vacos de aire es una propiedad importante que se utiliza como base en la seleccin del contenido del ligante asfltico. Superpave define los vacos del agregado mineral (VAM), como la suma del volumen de vacos de aire y del asfalto efectivo, en una muestra compactada. Representa los vacos entre las partculas del agregado. Los valores mnimos especificados para el VAM en cuanto al porcentaje de diseo de vacos de aire del 4% son una funcin del tamao mximo nominal del agregado. La Tabla 2.6 muestra los requerimientos del Superpave para el VAM. Los vacos llenos de asfalto (VFA) son el porcentaje de VAM que contiene ligante asfltico. Consecuentemente, VFA es el volumen de ligante asfltico efectivo expresado como el porcentaje de VAM.

El rango aceptable del VFA de diseo para 4% de vacos de aire es una funcin del nivel de trnsito (Tabla 2.7).

Proporcin de polvo Otro requerimiento de la mezcla es la proporcin de polvo; se calcula como la relacin entre el porcentaje en peso del agregado ms fino que el tamiz 0.075 mm y el contenido de asfalto efectivo en porcentaje del peso total en la mezcla, menos el porcentaje de asfalto absorbido. Susceptibilidad a la humedad El ensayo de susceptibilidad a la humedad para evaluar una HMA al desprendimiento es la Norma T 283, "Resistencia de mezclas bituminosas compactadas al dao inducido por humedad". Este ensayo, que no se basa en el desempeo, sirve para dos propsitos; primero, identificar si una combinacin de cemento asfltico y agregado es susceptible a la accin del agua; segundo, mide la efectividad de los aditivos antidesprendimiento o de mejora de adherencia.

DISEO DE MEZCLAS ASFLTICA EN FRIO

TRATAMIENTO MONOCAPA

TRATAMIENTO BICAPA

ESTABILIZACIONES ESTABILIZACIONES MECANICAS Es aquella con la que se logra mejorar considerablemente un suelo sin que se produzcan reacciones qumicas de importancia. Compactacin: este mejoramiento generalmente se hace en la sub-base, base y en las carpetas asflticas.

Estabilizacin con Cal.La cal hidratada es el agente estabilizador que se ha usado ms profusamente a travs de la historia, pero solo recientemente se han hecho estudios cientficos relacionados a su empleo como estabilizador de suelos y se han cuantificados sus magnficos resultados. Cuando tenemos arcillas muy plsticas podemos disminuir dicha plasticidad y consecuentemente los cambios volumtricos de la misma asociados a la variacin en los contenidos de humedad con el solo hecho de agregarle una pequea proporcin de cal. Este es un mtodo econmico para disminuir la plasticidad de los suelos y darle un aumento en la resistencia. Los porcentajes por agregar varan del 2 al 6% con respecto al suelo seco del material para estabilizar, con estos porcentajes se consigue estabilizar la actividad de las arcillas obtenindose un descenso en el ndice plstico y un aumento en la resistencia. Es recomendable no usar ms del 6% ya que con esto se aumenta la resistencia pero tambin tenemos un incremento en la plasticidad. Los estudios que se deben realizar a suelos estabilizados con cal son: lmites de Atterberg, granulometra, valor cementante, equivalente de arena, VRS, compresin. Se ha determinado que al mezclar la arcilla con cal apagada los iones de calcio sustituyen algunos iones metlicos presentes en la pelcula de agua que rodea a la partcula de arcilla y que son responsables de los cambios volumtricos, adems, si el suelo tratado contiene suficiente slice y almina estos pueden reaccionar formando silicatos de calcio y almina. Estos silicatos tienen un gran poder cementante, lo que implica que al agregar cal tambin se logra aumentar la resistencia del suelo. Como especificamos anteriormente, la dosificacin depender del tipo de arcilla, se agregar de 1% al 6% de cal por peso seco. Este porcentaje debe determinarse en el laboratorio, pero lo ms comn en la mayora de los casos se requiere de un porcentaje cerca del 3%. Estabilizacin con Cemento.El cemento mezclado con el suelo mejora las propiedades de ste desde el punto de vista mecnico. Siendo los suelos por lo general un conjunto de partculas inertes granulares con otras activas de diversos grados de plasticidad, la accin que en ellos produce el cemento es doble. Por una parte acta como conglomerante de las gravas, arenas y limos desempeando el mismo papel que en el hormign. Por otra parte, el hidrato de calcio,

que se forma al contacto del cemento con el agua, libera iones de calcio que por su gran afinidad con el agua roban algunas de las molculas de sta interpuestas entre cada dos laminillas de arcilla. El resultado de este proceso es la disminucin de la porosidad y de la plasticidad as como un aumento en la resistencia y en la durabilidad. Se pueden utilizar todos los tipos de cementos, pero en general se emplean los de fraguado y endurecimiento normales. En algunos casos, para contrarrestar los efectos de la materia orgnica son recomendables los cementos de alta resistencia y si las temperaturas son bajas se puede recurrir a cementos de fraguado rpido o al cloruro de calcio como aditivo. Este tipo de estabilizacin es de uso cada vez ms frecuente y consiste comnmente en agregar cemento Portland en proporcin de un 7% a un 16% por volumen de mezcla. Al mejorar un material con cemento Prtland se piensa principalmente en aumentar su resistencia, pero adems de esto, tambin se disminuye la plasticidad, es muy importante para que se logren estos efectos, que el material por mejorar tenga un porcentaje mximo de materia orgnica del 34%. Casi todos los tipos de suelo que encontramos pueden estabilizarse con cemento con excepcin de los que contienen altos porcentajes de materia orgnica. Por otra parte, los suelos de arcilla o limo requerirn un mayor porcentaje de cemento para lograr los resultados esperados. Por lo general, la capa que se estabiliza tiene un espesor de 10 a 15cms. y podr coronarse con una capa de rodadura de poco espesor (ya sea para trnsito ligero o medio); tambin podr servir de apoyo a un pavimento rgido o flexible de alta calidad. Para la utilizacin del cemento, lo que tiene verdadera importancia es que el suelo no contenga materias que perjudiquen el fraguado o la resistencia. Interesa tambin para la economa de la obra limitar el porcentaje de cemento necesario y prever el comportamiento de las arcillas. En este orden hay que tomar en cuenta las aptitudes intrnsecas del suelo para la estabilizacin como son la Granulometra, lo que implica que los suelos a mejorarse no deben contener piedras de tamao superior a 60mm (es decir, que el porcentaje que pasa por el tamiz #200 sea menor del 50%); y la Plasticidad, lo que determinar la calidad de las arcillas, estableciendo un Lmite Lquido menor de 50% (<40%) y un ndice de Plasticidad menor de 25% (<18%). El xito de la estabilizacin con cemento depende de tres factores: - Contenido apropiado de cemento - Contenido apropiado de humedad - Adecuada compactacin

Por estos las mezclas deben ser sometidas a diversos ensayos como son el de compactacin, durabilidad y compresin que aparte de su objeto especfico servirn para dosificar el cemento que se emplear en la mezcla.

Estabilizacin Qumica: Se refiere principalmente a la utilizacin de ciertas sustancias qumicas patentizadas y cuyo uso involucra la sustitucin de iones metlicos y cambios en la constitucin de los suelos involucrados en el proceso. Cal: disminuye la plasticidad de los suelos arcillosos y es muy econmica. Cemento Portland: aumenta la resistencia de los suelos y se usa principalmente para arenas o gravas finas. Productos Asflticos: es una emulsin muy usada para material triturado sin cohesin. Cloruro de Sodio: impermeabilizan y disminuyen los polvos en el suelo, principalmente para arcillas y limos. Cloruro de Calcio: impermeabilizan y disminuyen los polvos en el suelo, principalmente para arcillas y limos. Escorias de Fundicin: este se utiliza comnmente en carpetas asflticas para darle mayor resistencia, impermeabilizarla y prolongar su vida til. Polmeros: este se utiliza comnmente en carpetas asflticas para darle mayor resistencia, impermeabilizarla y prolongar su vida til. Hule de Neumticos: este se utiliza comnmente en carpetas asflticas para darle mayor resistencia, impermeabilizarla y prolongar su vida til.

BIBLIOGRAFIA 1. Annual Book of ASTM Standard, 4.03 Roofing and Paving Material; Vehicle Pavement System (2001). 2. Asociacin Mexicana de Ingeniera de Vas Terrestres, Reologa de asfaltos, teora, aplicacin e implementacin, 4o Seminario Tcnico (1995). 3. Asphalt Institute Performance Graded Asphalt Binder Specification and Testing, Series No 1 (SP-1), (1996).

S-ar putea să vă placă și

- Informe Pavimentos MarshallDocument15 paginiInforme Pavimentos MarshallFernando TerrobaÎncă nu există evaluări

- Identificación de fuentes de agregados para pavimentosDe la EverandIdentificación de fuentes de agregados para pavimentosÎncă nu există evaluări

- Diseño de Mezclas Asfalticas - MarshallDocument38 paginiDiseño de Mezclas Asfalticas - MarshallJOSEÎncă nu există evaluări

- Diseño MarshallDocument58 paginiDiseño MarshallHeber Darwin Gutierrez VallejoÎncă nu există evaluări

- Diseño de Mezclas AsfalticasDocument56 paginiDiseño de Mezclas AsfalticasadtinoÎncă nu există evaluări

- Diseño de Mezcla AsfalticaDocument52 paginiDiseño de Mezcla AsfalticaWilder Luna50% (2)

- Pavimentos RígidosDocument91 paginiPavimentos RígidosRonald AlexanderÎncă nu există evaluări

- Metodo MarshallDocument61 paginiMetodo MarshallWilthon Adrian GonzalezÎncă nu există evaluări

- Diseño de Pavimentos PDFDocument90 paginiDiseño de Pavimentos PDFDavid SydaroaÎncă nu există evaluări

- PAVIMENTOSDocument120 paginiPAVIMENTOSAnthony Peña TimoteoÎncă nu există evaluări

- Diseño de Mezclas AsfálticasDocument8 paginiDiseño de Mezclas AsfálticasJennifer MezaÎncă nu există evaluări

- Curso Ing. Jorge EscalanteDocument2 paginiCurso Ing. Jorge EscalanteCesar Idrogo MontalvoÎncă nu există evaluări

- 4) Diseño de Pavimentos Flexibles AASHTO 93Document115 pagini4) Diseño de Pavimentos Flexibles AASHTO 93MaxJanampaValle100% (2)

- Emulsiones AsfalticasDocument85 paginiEmulsiones AsfalticasJOSEÎncă nu există evaluări

- Diseño de Mezclas AsfalticasDocument31 paginiDiseño de Mezclas AsfalticasSamuel Bacon Rojas0% (1)

- Pavimento RígidoDocument21 paginiPavimento RígidoBrenda Burgos LozanoÎncă nu există evaluări

- Criterios de Mezclas AsfalticasDocument51 paginiCriterios de Mezclas AsfalticaserickÎncă nu există evaluări

- Diseño de Pavimentos FlexibleDocument19 paginiDiseño de Pavimentos FlexibleRomaldo JulkÎncă nu există evaluări

- Sistema Identifición FallasDocument212 paginiSistema Identifición FallasGoku VargasÎncă nu există evaluări

- Falso Piso y PisosDocument12 paginiFalso Piso y PisosJavier De los SantosÎncă nu există evaluări

- Marshall InformeDocument32 paginiMarshall InformeAnahy RamirezÎncă nu există evaluări

- Cemento AsfalticoDocument12 paginiCemento AsfalticoOstin Ayala100% (3)

- Ahuellamiento de PavimentosDocument94 paginiAhuellamiento de PavimentosEdu Jarthur Rojas OblitasÎncă nu există evaluări

- Diseño de Pavimento FlexibleDocument32 paginiDiseño de Pavimento FlexibleKaren Huayanay GuzmánÎncă nu există evaluări

- QC Emulsiones AsfalticasDocument29 paginiQC Emulsiones AsfalticasBoris Melgar100% (1)

- Pavimento RigidoDocument160 paginiPavimento RigidoCriss Medalyt Sanchez Alza100% (2)

- Curvas VerticalesDocument12 paginiCurvas VerticalesJap FloresÎncă nu există evaluări

- Tipos de Fallas en Pavimentos Rigidos y FlexiblesDocument39 paginiTipos de Fallas en Pavimentos Rigidos y FlexiblesMassiel GmaÎncă nu există evaluări

- Diseño de Pavimentos Flexibles-Índice de Grupo y Wyoming - Semana 04 - UNSDocument26 paginiDiseño de Pavimentos Flexibles-Índice de Grupo y Wyoming - Semana 04 - UNSBrayan Yahir Colchado IrcañaupaÎncă nu există evaluări

- Diseno Pavimentos Metodo PcaDocument65 paginiDiseno Pavimentos Metodo PcaDavid RodriguezÎncă nu există evaluări

- Asfalto Marshal Informe KarlaDocument43 paginiAsfalto Marshal Informe KarlaKarla Napaico100% (3)

- Diseño de Pavimento FlexibleDocument4 paginiDiseño de Pavimento FlexibleJuan Gabriel Soto ToscanoÎncă nu există evaluări

- Diseño de PavimentosDocument77 paginiDiseño de PavimentosDiego RojasÎncă nu există evaluări

- JORGE ESCALANTE 01 Ponencia Propuesta de Mezcla SMADocument27 paginiJORGE ESCALANTE 01 Ponencia Propuesta de Mezcla SMAOrlando RojasÎncă nu există evaluări

- Mezclas Asfalticas - en Frio y CalienteDocument36 paginiMezclas Asfalticas - en Frio y CalienteAnonymous CoidT1yÎncă nu există evaluări

- Pavimentos RigidosDocument38 paginiPavimentos RigidosLuis Miguel Honorio VargasÎncă nu există evaluări

- Libro de Pavimentos 2015Document710 paginiLibro de Pavimentos 2015Tayro CanoÎncă nu există evaluări

- 3er Tema Upc Diseño de Pavimentos FlexiblesDocument13 pagini3er Tema Upc Diseño de Pavimentos FlexiblesKenyo Ludwin C MÎncă nu există evaluări

- Método SHELL PavimentosDocument74 paginiMétodo SHELL PavimentosBBÎncă nu există evaluări

- Ensayo MarshallDocument40 paginiEnsayo MarshallFatima Romero AracenaÎncă nu există evaluări

- Capitulo 9Document32 paginiCapitulo 9William GomezÎncă nu există evaluări

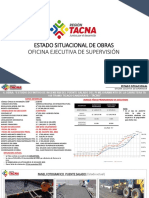

- Ok Estado Situacional de Obras Salado-MarjaniDocument9 paginiOk Estado Situacional de Obras Salado-MarjaniGerson GalvezÎncă nu există evaluări

- Subbase y Bases GranularesDocument10 paginiSubbase y Bases Granularesbrayan oyola rojasÎncă nu există evaluări

- CBRDocument56 paginiCBREdwin WalterosÎncă nu există evaluări

- Capa Base y Subbase GranularDocument38 paginiCapa Base y Subbase GranularHasely100% (1)

- Ensayo Metodo MarshallDocument13 paginiEnsayo Metodo MarshallGabriela Ccompi CcompiÎncă nu există evaluări

- 1er Ciclo - Geotecnia Vial y Estabilizacion de Taludes - MIV - 129Document10 pagini1er Ciclo - Geotecnia Vial y Estabilizacion de Taludes - MIV - 129Marco Antonio Quispe BerrocalÎncă nu există evaluări

- 45 0216 Ic PDFDocument275 pagini45 0216 Ic PDFJanira Julca RodriguezÎncă nu există evaluări

- Solucionario Del Examen de PavimentosDocument3 paginiSolucionario Del Examen de PavimentosWilber Montañez Jurado100% (1)

- Diseño de Pavimento FlexibleDocument6 paginiDiseño de Pavimento FlexibleXavier QuispeÎncă nu există evaluări

- Ingeniería Civil: IntroducciónDocument15 paginiIngeniería Civil: IntroducciónSergio Javier Tejerina MéndezÎncă nu există evaluări

- Método de Diseño MarshallDocument14 paginiMétodo de Diseño Marshalldairelvy666Încă nu există evaluări

- Informe MarshallDocument15 paginiInforme MarshallYordan ZarateÎncă nu există evaluări

- Método Marshall para El Diseño de PavimentosDocument33 paginiMétodo Marshall para El Diseño de PavimentosIsma ArellanoÎncă nu există evaluări

- Pavimento Intro Lab03Document6 paginiPavimento Intro Lab03heiman prado hinostrozaÎncă nu există evaluări

- Metodo Marshall 08-11-013Document24 paginiMetodo Marshall 08-11-013Edy MarinÎncă nu există evaluări

- Diseño de Mezclas Protocolo 01 AmaacDocument24 paginiDiseño de Mezclas Protocolo 01 AmaacVic Rmz100% (1)

- Mezclas AsfalticasDocument5 paginiMezclas AsfalticasArmando QuitoÎncă nu există evaluări

- MarshallDocument17 paginiMarshallMARLENE ROSEMARY BRAVO MARTINEZÎncă nu există evaluări

- Curso de s10Document2 paginiCurso de s10cristianpc01Încă nu există evaluări

- Trazo y ReplanteoDocument5 paginiTrazo y Replanteocristianpc01Încă nu există evaluări

- Curso de s10Document2 paginiCurso de s10cristianpc01Încă nu există evaluări

- Astrocitoma PilociticoDocument19 paginiAstrocitoma Pilociticocristianpc01Încă nu există evaluări

- Muestra de LinkDocument2 paginiMuestra de Linkcristianpc01Încă nu există evaluări

- ZapatasDocument2 paginiZapatascristianpc01Încă nu există evaluări

- Mundos PerdidosDocument2 paginiMundos Perdidoscristianpc01Încă nu există evaluări

- Para MetroDocument1 paginăPara Metrocristianpc01Încă nu există evaluări

- Aashto 93 PDFDocument26 paginiAashto 93 PDFHectorCastillaÎncă nu există evaluări

- TasasDocument6 paginiTasascristianpc01Încă nu există evaluări

- La Flora Entre Las ManosDocument15 paginiLa Flora Entre Las ManosMaría Angélica Trespalacio RomeroÎncă nu există evaluări

- Taller de Casuistica N°2 BienesDocument2 paginiTaller de Casuistica N°2 BienesFabian Mora100% (2)

- Líquidos Del Gas NaturalDocument3 paginiLíquidos Del Gas NaturalDay VergaraÎncă nu există evaluări

- Instituto de Chepen - GuadaDocument4 paginiInstituto de Chepen - GuadacristianÎncă nu există evaluări

- Análisis de Cancion DesesperadaDocument3 paginiAnálisis de Cancion DesesperadaRodrigoÎncă nu există evaluări

- U8 - CondominiosDocument4 paginiU8 - CondominiosCesar VeraÎncă nu există evaluări

- Metacognicion MartiDocument25 paginiMetacognicion MartiCristian Martin JofreÎncă nu există evaluări

- Osteología Del CráneoDocument89 paginiOsteología Del CráneoJuan Daniel Flggr RamirezÎncă nu există evaluări

- Tipos de FactorizaciónDocument4 paginiTipos de FactorizaciónDam 90sÎncă nu există evaluări

- Plan de Contingencia 2020 - GENERAL - EFIMAN SAC - TEMBLADERADocument27 paginiPlan de Contingencia 2020 - GENERAL - EFIMAN SAC - TEMBLADERAVICTOR CHAVARRIA BURGOSÎncă nu există evaluări

- Autocad 3Document3 paginiAutocad 3PABLO VILAÑEZÎncă nu există evaluări

- Examen Susitutorio Infer en CIA ADocument10 paginiExamen Susitutorio Infer en CIA Adamaesgo0% (1)

- Conclusiones Matriz de Analisis de Riesgos (Grupo)Document6 paginiConclusiones Matriz de Analisis de Riesgos (Grupo)Suzette Bowie100% (1)

- Describir Los Alcances y Limitaciones de La Propagación.Document23 paginiDescribir Los Alcances y Limitaciones de La Propagación.Heriberto Ibarra GarciaÎncă nu există evaluări

- Enfoque Sistemico, Una Introduccion A La Psicoterapia FamiliarDocument6 paginiEnfoque Sistemico, Una Introduccion A La Psicoterapia FamiliarBerenice De LeonÎncă nu există evaluări

- Carta de IntenciónDocument3 paginiCarta de IntenciónDavid AponteÎncă nu există evaluări

- Diagnostico Ambiental Cusco MejoradoDocument12 paginiDiagnostico Ambiental Cusco MejoradoSteve Freddy Santivañez OrellanaÎncă nu există evaluări

- Biología 2 Estrada - Capítulo 1Document17 paginiBiología 2 Estrada - Capítulo 1bernaetcheletÎncă nu există evaluări

- A 62 Grados Bajo Cero - Alaska - Llorente SegundoDocument71 paginiA 62 Grados Bajo Cero - Alaska - Llorente SegundoPablo BadanoÎncă nu există evaluări

- II Encuentro MemoriaDocument409 paginiII Encuentro MemoriaVicky ValenzÎncă nu există evaluări

- Trabajo Final Claro DominicanaDocument28 paginiTrabajo Final Claro DominicanaDr. Randy l. Rojas Quiñones100% (1)

- Ram (Exposicion)Document11 paginiRam (Exposicion)Ricardo Bladimir Arias CastroÎncă nu există evaluări

- Analizando Los Efectos Epidemia, Rango y StockDocument16 paginiAnalizando Los Efectos Epidemia, Rango y StockProducimosTodoÎncă nu există evaluări

- Trabajo en Word. Red Social InstagramDocument3 paginiTrabajo en Word. Red Social Instagramnaibely zambranoÎncă nu există evaluări

- Arras y Joint VentureDocument33 paginiArras y Joint VentureKenny Arriaga RodríguezÎncă nu există evaluări

- Metodos para Analisis de Datos CineticosDocument52 paginiMetodos para Analisis de Datos Cineticoschkln_13100% (2)

- Test 3Document10 paginiTest 3Segundo PicoÎncă nu există evaluări

- Investigacion Que Es La Cavitacion y Cuales Son Las Variables A Considerar para Seleccionar Una Bomba CentrifugaDocument10 paginiInvestigacion Que Es La Cavitacion y Cuales Son Las Variables A Considerar para Seleccionar Una Bomba CentrifugaChristian DanielÎncă nu există evaluări

- Control Por Ángulo de DisparoDocument3 paginiControl Por Ángulo de DisparoRafael PerezÎncă nu există evaluări

- Requerimiento-Residente de ObraDocument5 paginiRequerimiento-Residente de ObraCesar Quispe MolinaÎncă nu există evaluări