Documente Academic

Documente Profesional

Documente Cultură

08 0286 Eo

Încărcat de

Alejandro Alzate AriasTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

08 0286 Eo

Încărcat de

Alejandro Alzate AriasDrepturi de autor:

Formate disponibile

Universidad de San Carlos de Guatemala Facultad de Ingeniera Escuela de Mecnica Elctrica

DISEO DEL CONTROL PARA EL POSICIONAMIENTO DE UN SERVOMECANISMO CARTESIANO DE TRES DIMENSIONES

Walter Armando Herrera Cifuentes Asesorado por la Inga. Ingrid Rodrguez de Loukota

Guatemala, octubre de 2011

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA

FACULTAD DE INGENIERA

DISEO DEL CONTROL PARA EL POSICIONAMIENTO DE UN SERVOMECANISMO CARTESIANO DE TRES DIMENSIONES

TRABAJO DE GRADUACIN

PRESENTADO A LA JUNTA DIRECTIVA DE LA FACULTAD DE INGENIERA POR

WALTER ARMANDO HERRERA CIFUENTES ASESORADO POR LA INGA. INGRID RODRGUEZ DE LOUKOTA

AL CONFERRSELE EL TTULO DE INGENIERO EN ELECTRNICA

GUATEMALA, OCTUBRE DE 2011

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE INGENIERA

NMINA DE JUNTA DIRECTIVA

DECANO VOCAL I VOCAL II VOCAL III VOCAL IV VOCAL V SECRETARIO

Ing. Murphy Olympo Paiz Recinos Ing. Alfredo Enrique Beber Aceituno Ing. Pedro Antonio Aguilar Polanco Ing. Miguel ngel Dvila Caldern Br. Juan Carlos Molina Jimnez Br. Mario Maldonado Muralles Ing. Hugo Humberto Rivera Prez

TRIBUNAL QUE PRACTIC EL EXAMEN GENERAL PRIVADO

DECANO EXAMINADOR EXAMINADOR EXAMINADOR SECRETARIA

Ing. Murphy Olympo Paiz Recinos Ing. Marvin Marino Hernndez Fernndez Ing. Luis Fernando Garca Cienfuegos Ing. Julio Csar Solares Peate Inga. Marcia Ivnne Veliz Vargas

HONORABLE TRIBUNAL EXAMINADOR

En cumplimiento con los preceptos que establece la ley de la Universidad de San Carlos de Guatemala, presento a su consideracin mi trabajo de graduacin titulado:

DISEO DEL CONTROL PARA EL POSICIONAMIENTO DE UN SERVOMECANISMO CARTESIANO DE TRES DIMENSIONES

Tema que me fuera asignado por la Direccin de la Escuela de Ingeniera Mecnica Elctrica, con fecha septiembre de 2009.

Walter Armando Herrera Cifuentes

CARTA REVISOR EXTERNO

ACTO QUE DEDICO A:

ACTO QUE DEDICO A:

Mis padres y hermano

Como una forma de retribuir la oportunidad y todo el apoyo que he necesitado en mi vida y que en este momento se ve reflejado en la culminacin exitosa de mi carrera profesional.

AGRADECIMIENTOS A:

Dios

Por darme todo, por guiarme siempre y nunca abandonarme en mi vida.

Mis padres

Amilcar Ranfer y Enedina por su apoyo y sabios consejos los cuales me han ayudado a ser la persona que hoy alcanza este xito.

A mi hermano

Elder Amilcar, por toda la ayuda que me brind en mucho de mi carrera profesional y en mi vida.

Mi familia

Por

sus

sabios

consejos

su

apoyo

incondicional que fueron fundamentales para obtener este logro. Mis compaeros Por tantas vivencias a lo largo de la carrera que nos fueron enseando tanto de la vida y de la profesin, gracias a todos. La Universidad de San Carlos de Guatemala Por abrirme sus puertas y permitirme

formarme como profesional de la ingeniera.

NDICE GENERAL

NDICE DE ILUSTRACIONES ............................................................................ I GLOSARIO ....................................................................................................... III RESUMEN .................................................................................................... . VII OBJETIVOS ..................................................................................................... IX INTRODUCCIN .............................................................................................. XI

1.

SERVO MOTORES .................................................................................... 1 1.1. Definicin de Servo Motor .............................................................. 1 1.1.1. Caja de engranajes .......................................................... 3 1.1.1.1. 1.1.1.2. 1.1.2. 1.2. 1.3. Engranaje ........................................................ 3 Tipos de engranaje ........................................... 4

Motor elctrico................................................................... 7

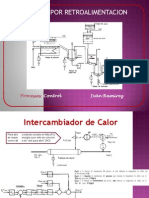

Servomecanismo ........................................................................... 8 Teora de control ........................................................................... 9 1.3.1. 1.3.2. Sistemas de control.......................................................... 9 Lazos de control ............................................................. 12 1.3.2.1. 1.3.2.2. 1.3.3. Lazo abierto ................................................... 12 Lazo cerrado .................................................. 12

Retroalimentacin .......................................................... 13 1.3.3.1. 1.3.3.2. Retroalimentacin negativa............................ 13 Retroalimentacin positiva ............................. 13

1.3.4. 1.3.5. 1.4.

Ganancia de un sistema de control ................................ 13 Servo control .................................................................. 14

Encoder ....................................................................................... 14 1.4.1. Funcionamiento del encoder .......................................... 14

1.4.2.

Tipos de encoder ........................................................... 15 1.4.2.1. Encoder incremental ...................................... 15 1.4.2.1.1. Aplicaciones del encoder incremental ............................... 16 1.4.2.2. Encoder absoluto ........................................... 17

1.5.

Resolver ...................................................................................... 18

2.

FRESADORA ......................................................................................... 19 2.1. 2.2. 2.3. 2.4. 2.5. Descripcin de la fresadora ......................................................... 21 Partes de la fresadora ................................................................. 22 Parmetros principales de operacin de la fresadora ................. 24 Funcionamiento de la fresadora .................................................. 24 Clasificacin de fresadoras.......................................................... 25 2.5.1. 2.5.2. 2.5.3. 2.6. Fresadora vertical ........................................................... 25 Fresadora horizontal ....................................................... 25 Fresadora universal ........................................................ 25

Lquidos refrigerantes durante el fresado .................................... 26 2.6.1. Eleccin del fluido de corte ............................................. 28

2.7. 2.8. 2.9.

Aplicaciones de la fresadora ....................................................... 29 Control numrico computarizado ................................................ 30 Utilizacin de herramientas ......................................................... 32 2.9.1. Tipos de herramientas ................................................... 32

2.10. Materiales para fresado............................................................... 35

3.

DISEO CAD Y LABVIEW .................................................................... 39 3.1. 3.2. CAD ............................................................................................ 40 Software de desarrollo ................................................................. 41 3.2.1. SolidWorks ...................................................................... 42

3.2.1.1.

Metodologa de uso ........................................ 47

3.3. 3.4.

Aplicaciones del CAD .................................................................. 50 Instrumentacin ........................................................................... 53 3.4.1. Sistemas de instrumentacin .......................................... 53

3.5.

Instrumentacin virtual ................................................................ 54 3.5.1. Funcionamiento de un instrumento virtual ....................... 54

3.6.

LabVIEW ..................................................................................... 57 3.6.1. Elementos de un instrumento virtual en LabVIEW ......... 58 3.6.1.1. 3.6.1.2. 3.6.1.3. 3.6.2. Panel frontal ................................................... 58 Diagrama de bloques ..................................... 59 Paletas de LabVIEW ...................................... 60

Metodologa de uso........................................................ 61

4.

USO DE CAD Y LabVIEW PARA EL DISEO DEL CONTROL PARA EL POSICIONAMIENTO DE UN MECANISMO DE TRES COORDENADAS CARTESIANAS ......................................................... 65 4.1. Desarrollo del control de posicionamiento ................................... 65

CONCLUSIONES ............................................................................................. 85 RECOMENDACIONES .................................................................................... 87 BIBLIOGRAFA ................................................................................................ 89

NDICE DE ILUSTRACIONES

FIGURAS

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23.

Diagrama a bloques de un Servo Motor ................................................... 1 Servo Motor .............................................................................................. 2 Engranaje ................................................................................................. 3 Engranaje cilndrico de dientes rectos ..................................................... 6 Engranaje cnico hipoide ......................................................................... 6 Motor elctrico.......................................................................................... 8 Brazo robtico .......................................................................................... 9 Sistema de control.................................................................................. 11 Encoder incremental .............................................................................. 16 Encoder absoluto ................................................................................... 17 Fresadora ............................................................................................... 22 Partes principales de la fresadora .......................................................... 23 Fresas para trabajos especiales ............................................................ 33 Fresas con ranuras angulares y cola de milano ..................................... 33 Fresas para moldes y matrices .............................................................. 33 Fresas de dientes postizos..................................................................... 34 Fresas de perfil para planear ................................................................. 34 Tipos de virutas ...................................................................................... 37 Asociatividad de SolidWorks .................................................................. 44 Funcin de taladrado.............................................................................. 45 Gestor de diseo .................................................................................... 46 Ventana principal de SolidWorks............................................................ 47 Abrir ensamblaje .................................................................................... 48 I

24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47.

Mecanismo mvil de tres ejes ................................................................ 49 Instrumento tradicional vrs. instrumento virtual ...................................... 55 Panel frontal ........................................................................................... 58 Diagrama de bloques ............................................................................. 59 Paletas de LabVIEW .............................................................................. 61 Ventana de inicio de NI LabVIEW 2009 ................................................. 62 Project Explorer ..................................................................................... 63 Configuracin de fuerzas para el mecanismo ........................................ 67 Asignacin de motores a los ejes de movimiento .................................. 68 Agregar ensamblaje y estudio de movimiento al proyecto ..................... 69 Agregar ejes de movimiento .................................................................. 70 Configuracin del Scan Engine .............................................................. 71 Configuracin de los ejes en el proyecto ............................................... 72 Configuracin de la sincronizacin entre ensamblaje y proyecto .......... 73 Flat Secuence Structure ........................................................................ 75 Cuatro Flat Secuence Structure en LabVIEW ........................................ 75 Abrir imagen........................................................................................... 76 Sincronizar visualizacin de Imagen ...................................................... 76 Primeras dos secuencias de programacin ........................................... 77 Straight Line Move ................................................................................. 79 Movimiento para las caras laterales (parte 1) ........................................ 80 Movimiento para las caras laterales (parte 2) ........................................ 81 Movimiento para la arista superior ......................................................... 82 Ventana de interaccin con el usuario ................................................... 83

TABLAS

I. II.

Usos del CAD ........................................................................................ 51 Usos y aplicaciones del CAD................................................................. 52 II

GLOSARIO

Servo Motor

Dispositivo

electromecnico

semejante a un motor convencional con ventaja de lograr posiciones

exactas en su movimiento. Robtica

Es la ciencia encargada del diseo y manufactura de cuerpos mecnicos autnomos conocidos como robot.

Engranaje

Elemento

mecnico

utilizado

para

transferir potencia mecnica entre dos componentes. Fresadora

Es una mquina-herramienta utilizada para realizar de mecanizados viruta de una mediante por el

arranque movimiento

herramienta

rotativa de varios filos, llamada fresa. MquinaHerramienta

Es un tipo de mquina dedicada a hacer operaciones complejas con el actuar de una herramienta especfica.

III

Mecanizado o Maquinado

Proceso

de

interaccin

entre

un

material y la herramienta que realizar su corte.

Fresa

Herramienta de corte utilizada en una fresadora en la cual funciona

mediante un movimiento rotativo para realizar el fresado.

Fresado

Operacin en la cual una fresa acta en una mquina para detallar la forma de un material.

Viruta

Material de desecho arrancado de un slido al ser desgastado en el proceso de fresado.

CAD

Computer-Aided

Design;

por

sus

siglas en ingls, Diseo Asistido por Computadora, diseo de dibujos en un software de computadora.

SolidWorks

Software dedicado a la creacin de figuras CAD.

Ensamblaje

Estructura resultante de la unin de piezas para crear una mquina.

IV

Instrumento Virtual

Herramienta

desarrollada

mediante

software que permite la visualizacin de cualquier medicin en una

computadora.

LabVIEW

Laboratory Engineering

Virtual

Instrumentation Es un

Workbench.

software que permite el uso de herramientas capaces de simular

instrumentos de medicin realizando las operaciones de adquisicin y anlisis de datos, para luego

presentar resultados.

Mdulo de LabVIEW

Es

un

paquete

que

servir

al

programa como complemento para ejecutar funciones ms especficas.

STL

Extensin

de

archivo

el

cual

representa cualquier forma de figura geomtrica por medio de la unin de tringulos.

VI

RESUMEN

La necesidad de la planificacin responde al hecho de realizar cualquier actividad con el mejor resultado posible en el menor tiempo; esto conlleva generar situaciones acordes al procedimiento que se llevar a cabo con el objetivo de preveer cualquier problemtica en el momento que la accin principal tome parte del proceso.

Es as, que en el mundo de las mquinas se ver esta ventaja al poder simular la ejecucin del mecanizado de una pieza de cualquier material, teniendo para ello el diseo del control automtico, a manera de realizar tal accin mediante el slo hecho de ubicar una figura de CAD previamente dimensionada. En esto, el cuerpo mecnico se ver representado por la mquina-herramienta llamada Fresadora, la cual figurar superficies planas.

Esto fue desarrollado por medio de los programas, SolidWorks para el diseo CAD y LabVIEW para la parte de simulacin del mecanismo. Con esto se realiz un enlace entre ellos el cual permite al usuario visualizar el movimiento de cada eje en la mquina, necesario para reproducir los cortes adecuados de la herramienta seleccionada y obtener la pieza final.

Se obtiene con este procedimiento un cuadro de interaccin para el usuario en el cual especificar la figura a trabajar, misma que se ver y que devolver las dimensiones al de sus tres coordenadas iniciar el cartesianas.

Inmediatamente

obtenerlas, la

mquina

correspondiente

desplazamiento y as se completar el estudio propuesto.

VII

VIII

OBJETIVOS

General

Disear el control que permita el posicionamiento de un mecanismo cartesiano de tres coordenadas.

Especficos

1.

Comprender el funcionamiento de posicin de una fresadora con movimiento en tres ejes.

2.

Crear una interfaz para el usuario en la cual pueda hacer la seleccin de una pieza geomtrica y visualizarla.

3.

Definir un posicionamiento mecnico partiendo del anlisis de un archivo de diseo CAD.

4.

Simular las trayectorias exactas de posicin que la mquina herramienta necesita reproducir para representar una figura establecida.

IX

INTRODUCCIN

El constante avance de la tecnologa permite dar solucin a la problemtica que se presenta respecto diferentes necesidades de la industria en cuanto a la produccin de bienes y servicios; esto se logra al desarrollar mtodos automatizados, para que con esto, se resuelva finalmente la situacin en la elaboracin de productos.

El presente trabajo de graduacin dar la oportunidad de utilizar las prestaciones de la era moderna en lo que a tecnificacin de procesos se refiere, con el fin de dar una representacin de las funciones que desarrollar un mecanismo para dar forma a un material respecto un diseo establecido.

Siendo el objetivo del mismo, conseguir el posicionamiento exacto para mecanizar piezas, conlleva como primer paso, la obtencin del dibujo de la pieza a realizar, por medio de un diseo asistido por computadora, CAD, por sus siglas en ingls; pudindose ste realizar en cualquier software que ofrezca este tipo de archivos.

El anlisis del diseo adquirido con el paso anterior se encargar de interpretarlo y luego, respecto dimensionamiento y parmetros de control propios del modulo, se podr generar una cantidad de coordenadas que sern reproduccin propia de los movimientos necesarios para lograr el contorno de la pieza previamente citada.

Haciendo una breve resea de lo que trata el contenido, se detalla lo siguiente: XI

En el primer captulo se describe lo que es un servo motor, as como sus componentes y principales aplicaciones. Esto conlleva un enfoque en lo que a teora de control de procesos se refiere, se complementa con las caractersticas de estos sistemas y sus elementos principales.

Seguido de eso, en el posterior captulo se hace referencia a la mquina herramienta que se ejemplifica en este trabajo, siendo la fresadora; se explica su funcin, partes y aplicaciones que la han hecho muy importante en el diario vivir del mundo industrial.

El captulo tres describe las herramientas utilizadas en este desarrollo, siendo stas, de tipo software, mencionando a SolidWorks y LabVIEW como partes vitales de este control previsto. Se presenta las bondades y metodologa de uso de cada uno, as como las funciones que sern necesarias para el propsito anteriormente puntualizado.

Por ltimo, el captulo de cierre permite entender el procedimiento paso a paso solicitado para llevar a cabo la simulacin de la trayectoria del mecanismo y con ello trazar el camino que un cuerpo de desgaste hace para darle la forma geomtrica deseada a algn material. Se explica los bloques de programacin y rutinas adecuadas, as como tambin el cuadro de interaccin con el usuario para dar solucin al objetivo total.

Como apartados finales se hace la presentacin de algunas conclusiones y recomendaciones alusivas al anterior desarrollo; as mismo, las referencias y bibliografas que se citaron y consultaron, respectivamente, para la elaboracin de este trabajo.

XII

1.

SERVO MOTORES

1.1.

Definicin de Servo Motor

Un servo motor es un dispositivo con eje controlado, el cual, es capaz de alcanzar posiciones determinadas. Este control es posible debido a que responde a una seal codificada en su entrada. Puede compararse con un motor de corriente continua con la caracterstica de poder ubicarse en cualquier posicin dentro de un rango y mantenerse estable en ella.

Para la representacin de este elemento se refiere a la figura 1, la cual muestra el diagrama a bloques de un servo motor. Est conformado por un motor, caja de engranajes para modificar el torque, un circuito de control y un bloque de retroalimentacin.

Figura 1.

Diagrama a bloques de un servo motor

Fuente: http://4.bp.blogspot.com/_nvGuYwFFSuI/SvMGcLPKbsI/AAAAAAAAAR0/wHqeP9kDS_I/s320/Dibujo9.bmp 15/01/2010.

Adems, como elemento de retroalimentacin se tiene un potencimetro o resistencia variable que est conectada al eje del servo motor y permite a la circuitera de control determinar el ngulo actual o posicin de este. Respecto a la posicin objetivo, el circuito de control ejecutar acciones para alcanzar sta al momento de perderla, pudiendo este dispositivo desplazar su eje entre 180 y 210 grados, cuyo valor es en funcin del fabricante.

Un servo motor tiene aplicaciones en el campo de la robtica, debido a su capacidad de entregar potencia proporcional en cargas mecnicas, por tanto, su consumo de energa es menor. Es utilizado tambin, para posicionar superficies de control, tales como: movimiento de palancas, ascensores y timones, as como para radio control. En la figura 2 se observa una vista interna de su construccin. Las partes de las que se compone uno de estos, se presentan a continuacin: Figura 2. Servomotor

Fuente: http://www.castor.es/servomotor_g.jpg; 15/01/2010.

1.1.1.

Caja de engranajes

Una caja de engranajes est conformada por un gran nmero de estos ltimos (ver figura 3), para servir de Transformador, tanto de velocidad, como fuerza en la rotacin del eje del motor, esto para adecuarse a la aplicacin en la que est siendo empleado. Lo anterior evidencia el amplio uso de este tipo de motores en el rea de la robtica y manejo de elementos mecnicos. 1.1.1.1. Engranaje Se denomina engranaje ruedas dentadas al mecanismo utilizado para transmitir potencia de un componente a otro dentro de una mquina. Los engranajes estn formados por dos ruedas dentadas, de las cuales la mayor se denomina 'corona' y la menor 'pin'. Un engranaje sirve para transmitir movimiento circular mediante contacto de ruedas dentadas.

Una de las aplicaciones ms importantes de los engranajes es la transmisin del movimiento desde el eje de una fuente de energa, como puede ser un motor de combustin interna o un motor elctrico, hasta otro eje situado a cierta distancia y que ha de realizar un trabajo. De manera que una de las ruedas est conectada por la fuente de energa y es conocido como engranaje motor y la otra est conectada al eje que debe recibir el movimiento del eje motor y que se denomina engranaje conducido.1

El uso de estos, unidos uno a otro con el fin de formar una caja de ellos es lo que le da su utilizacin en este tipo de motores del cual es caracterstica.

Varios Autores. Enciclopedia De Ciencia y Tcnica. p. 15.

Figura 3.

Engranaje

Fuente: http://www.cofide.com.pe/iconos/engranajes.jpg; 17/01/2010.

1.1.1.2. Tipos de engranajes La principal clasificacin de los engranajes se efecta segn la disposicin de sus ejes de rotacin y los tipos de dentado. Con estos criterios existen diversos tipos de engranajes, entre ellos se puede mencionar:

Ejes paralelos

* * *

Cilndricos de dientes rectos Cilndricos de dientes helicoidales Doble helicoidales

Los engranajes cilndricos de dientes rectos son el tipo de engranaje ms simple y corriente que existe. Se utilizan generalmente para velocidades pequeas y medias. A grandes velocidades, si no son rectificados, o ha sido corregido su tallado, producen ruido cuyo nivel depende de la velocidad de giro que tengan.

Ejes perpendiculares

* * * * *

Helicoidales cruzados Cnicos de dientes rectos Cnicos de dientes helicoidales Cnicos hipoides De rueda y tornillo sin fin, entre otros

Un engranaje hipoide es un grupo de engranajes cnicos helicoidales formados por un pin reductor de pocos dientes y una rueda de muchos dientes, que se instala principalmente en los vehculos industriales que tienen la traccin en los ejes traseros.

Estos tienen la ventaja de ser muy adecuado para las carroceras de tipo bajo, ganando as mucha estabilidad el vehculo. Por otra parte la disposicin helicoidal del dentado permite un mayor contacto de los dientes del pin con los de la corona, obtenindose mayor robustez en la transmisin. 2

La figura 4 y figura 5 ilustra los tipos de engranajes descritos anteriormente, ya que con ellos se ejemplifican los de mayor uso en la actualidad para el desarrollo, tanto de mquinas, como de sistemas independientes que necesiten de ellos.

Su utilizacin depender de la aplicacin a tratar, con ello se determina la geometra adecuada del mismo.

Descripcin de Engranaje. http://es.wikipedia.org/wiki/Engranaje. 17/01/2010.

Figura 4.

Engranaje cilndrico de dientes rectos

Fuente: http://es.wikipedia.org/wiki/Archivo:Partes_engranaje.png; 18/01/2010.

Figura 5.

Engranaje cnico hipoide

Fuente: http://es.wikipedia.org/wiki/Archivo:EngranajeConicoHelicoidal.JPG; 18/01/2010.

1.1.2.

Motor elctrico

Un motor elctrico es una mquina elctrica que transforma energa elctrica en energa mecnica por medio de interacciones electromagnticas.3

Dicha mquina puede presentarse como modo reversible, es decir, tiene la propiedad de transformar energa mecnica en energa elctrica, siendo ste, el principio de los generadores elctricos. Una aplicacin que utiliza dos modos de operacin de un motor elctrico es la traccin usada para las locomotoras.

ste es encontrado para corriente alterna y corriente continua, basndose ambos en el principio bsico que establece que mientras un campo magntico haga influencia sobre un conductor por el cual circule una corriente, ste tiende a desplazarse perpendicularmente a las lneas de accin del campo magntico.

En el principio mencionado, el conductor tiende a funcionar como un electroimn debido a la corriente elctrica que circula por l, adquiriendo de sta manera, propiedades magnticas que provocan, debido a la interaccin con los polos ubicados en el estator, el movimiento circular que se observa en el rotor del motor.

Partiendo del hecho de que cuando pasa corriente elctrica por un conductor se produce un campo magntico, adems si se pone dentro de la accin de un campo magntico potente, el producto de la interaccin de ambos campos magnticos hace que el conductor tienda a desplazarse produciendo as la energa mecnica. Dicha energa es comunicada al exterior mediante un dispositivo llamado flecha. En la figura 6 se ilustra la estructura interna de este dispositivo para su mejor comprensin.

3

Descripcin de Motor Elctrico. http://es.wikipedia.org/wiki/Motor_elctrico. 19/01/2010.

Actualmente es de vital uso la accin que provee este dispositivo mecnico-elctrico, por lo mismo se detalla a continuacin. Figura 6. Motor elctrico

Fuente:http://pr.kalipedia.com/kalipediamedia/ingenieria/media/200708/22/tecnologia/20070822 klpingtcn_58.Ees.SCO.png; 19/01/2010.

1.2.

Servomecanismo

Este es un sistema formado por partes, tanto electrnicas como mecnicas, con el fin de desarrollar herramientas mviles para diversos fines, particularmente en el rea de la robtica. En la parte electrnica su principal elemento es un servo motor que proporciona todo movimiento al sistema. La parte mecnica del sistema est integrada por diferentes piezas de material y forma conveniente de acuerdo a la aplicacin, pudiendo tambin incluir partes 8

de accionamiento neumtico e hidrulico. Un ejemplo de lo mencionado se ve aplicado en la figura 7, la cual representa un brazo robtico de varias articulaciones, tanto lineal como rotacional. Figura 7. Brazo robtico (servomecanismo)

Fuente: http://www.clubse.com.ar/DIEGO/NOTAS/notas19/nota24/fig01c.jpg; 19/01/2010.

1.3.

Teora de Control La Teora de Control es un campo interdisciplinario de la ingeniera y las

matemticas, que trata con el comportamiento de sistemas dinmicos. A la salida deseada de un sistema se la llama referencia. Cuando una o ms variables de salida de un sistema necesitan seguir cierta referencia sobre el tiempo, un controlador manipula la entrada al sistema para obtener el efecto deseado en la salida del sistema. 4

1.3.1.

Sistema de Control

En general, un sistema puede definirse como algo al cual ingresan entradas respecto acciones externas (llamadas variables de entrada) y entrega

4

Descripcin de Teora de control. http://es.wikipedia.org/wiki/Teora _de_control. 20/01/2010.

respuesta a dichas acciones por medio de las variables de salida. Dichas acciones pueden o no, ser controladas, ya que puede existir entre ellas algn tipo de perturbacin de la cual no se tenga control.

En particular, un sistema de control est compuesto por una serie de elementos necesarios para su funcionamiento. Su objetivo es permitir que mediante la manipulacin de las variables de control (entradas) se consiga el dominio sobre las variables de salida respecto valores previamente

establecidos.

Un sistema de control ideal se ve representado por el diagrama de la figura 8, ste debe ser capaz de conseguir su objetivo cumpliendo los siguientes requisitos:

Garantizar la estabilidad y, particularmente, ser robusto frente a perturbaciones y errores en los modelos.

Ser

lo

ms

eficiente

posible,

segn

un

criterio

preestablecido.

Normalmente este criterio consiste en que la accin de control sobre las variables de entrada sea realizable, evitando comportamientos bruscos e irreales. Ser fcilmente implementable y cmodo de operar con ayuda de un ordenador.

Los elementos bsicos que forman parte de un sistema de control y permiten su manipulacin son los siguientes:

Sensores: permiten conocer las variables medidas del sistema.

10

Controlador: utilizando los valores determinados por los sensores y la consigna impuesta, calcula la accin que debe aplicarse para modificar las variables de control en base a cierta estrategia.

Actuador: es el mecanismo que ejecuta la accin calculada por el controlador y que modifica las variables de control.

Figura 8.

Sistema de control

Fuente: http://upcommons.upc.edu/pfc/bitstream/2099.1/3330/5/34059-5.pdf; 21/01/2010.

Como un ejemplo de sistema de control se considera el de la direccin de un automvil. La direccin de las dos ruedas delanteras se puede visualizar como la variable controlada, o la salida; la direccin del volante es la seal actuante, o la entrada. El sistema de control o proceso, en este caso, est compuesto del mecanismo de la direccin y de la dinmica del automvil completo. Sin embargo, si el objetivo es controlar la velocidad del automvil, entonces la presin ejercida sobre el acelerador sera la seal actuante, y la velocidad del automvil sera la variable controlada. El sistema de control total 11

simplificado de un automvil se puede ver como uno con dos entradas (volante y acelerador) y dos salidas (direccin y velocidad). En este caso las dos entradas y dos salidas son independientes, pero en general, hay sistemas en que los controles estn acoplados. Los sistemas con ms de una entrada y ms de una salida son llamados Sistemas Multi-variables.5

1.3.2.

Lazos de control

En teora de control y en instrumentacin se conoce como lazo de control a un conjunto de componentes que consta de: sensor, transductor de seal, receptor, comparador de punto de ajuste, mecanismo de control y elemento final de control (vlvula, calentador, interruptor, etc.) y que estn configurados en forma de circuito de tal manera que la seal de control es transmitida al elemento final de control para ajustar el proceso a un punto de consigna dependiendo de la magnitud del estmulo generado por el proceso. 1.3.2.1. Lazo abierto

Es un tipo de configuracin de elementos de un sistema de control en el cual las partes esenciales son: el controlador y el proceso controlado. Este lazo presenta la caracterstica de aplicar un determinado proceso a una variable de entrada y con ello presentar una salida propia de la entrada en ese momento. 1.3.2.2. Lazo cerrado

A diferencia del sistema de lazo abierto, el sistema de lazo cerrado est compuesto por un elemento ms que el primero, este es un bloque de retroalimentacin. Dicho bloque es quien le da la funcionalidad a este lazo, ya

5

Kuo, Benjamin C. Sistemas de control automtico. p. 3.

12

que, esto le permite al controlador determinar el estado de la salida en el proceso y con ello poder corregir errores o tomar decisiones para el control. 1.3.3. Retroalimentacin

Es la caracterstica especial de un sistema de control de lazo cerrado; consiste en tomar el dato de la salida del sistema y devolverlo al proceso como otra nueva entrada.

1.3.3.1. Retroalimentacin negativa

Este tipo de retroalimentacin se obtiene de la diferencia de la seal de entrada y la muestra de la seal de salida. Con sta, cada vez que se haga la diferencia esta ser menor, obteniendo con ello que errores en la seal puedan anularse. La mayor aplicacin es en cualquier sistema donde se desee establecer una seal en un determinado valor, pudiendo con la accin que ofrece, obtener ese equilibrio.

1.3.3.2. Retroalimentacin positiva

Para este caso de retroalimentacin no suele alcanzarse un punto de equilibrio, ya que, el valor de la seal de entrada se suma con la salida y esto genera un incremento continuo, hasta que, muchas veces llega a un punto de saturacin en el sistema dependiendo de la fuente de ste.

1.3.4.

Ganancia de un sistema de control

Como ganancia se define la relacin que existe entre el valor de la seal de salida y el valor de la seal de entrada en un sistema. 13

El trmino se refiere a que el resultado de esta relacin sea mayor a uno, esto significa que, el valor de la salida es mayor a la entrada debido al proceso al cual se someten las entradas. 1.3.5. Servo control

Adecua el uso de elementos que actan como amplificadores con muy alta ganancia, stos se retroalimentan con la informacin que viene de los tacmetros de los servo motores. Reciben como entrada una seal analgica. Su uso es muy especfico para lugares donde se requiere exactitud en la velocidad y/o en la posicin de una mquina. Ejemplo: los servos de las mquinas herramienta de control numrico.

1.4.

Encoder

Un encoder es un transductor de movimiento rotativo, o sea, de movimiento angular a una serie de pulsos digitales. Los pulsos que se generan en esta transformacin normalmente son utilizados en el control de desplazamientos de tipo angular o lineal.

Consta de un elemento circular o lineal dividido en huecos opacos y transparentes del mismo tamao. Tambin posee como mnimo de una pareja de diodos, uno fotodiodo y otro fototransistor para generar los pulsos necesarios y el conteo de los mismos.

1.4.1.

Funcionamiento del encoder

Los segmentos opacos interrumpen el haz de luz emitido por el fotodiodo dirigido al fototransistor, obtenindose una seal de 0 voltios (0) a la salida. 14

Por el contrario, cuando un segmento transparente se sita entre el emisor y el sensor de luz se obtiene una seal de 5 voltios (1) a la salida. Si se hace girar el disco, la salida alternar entre 0 y 1 con una frecuencia proporcional a la velocidad angular del disco.

1.4.2.

Tipos de encoder

Los encoder se clasifican por la forma en que realizan el conteo de seal.

1.4.2.1. Encoder incremental

En la actualidad, los encoder incrementales son probablemente el tipo ms comn utilizado en la industria, debido a la gran variedad de aplicaciones que su uso permite.

Este tipo de encoder tiene en su interior un disco, marcado con una serie de lneas uniformes a travs de una nica pista en todo su permetro, las lneas impermeables a la luz de anchura igual a los huecos transparentes, trabajando con una unidad emisora de luz y una unidad de captacin de la misma, al girar el disco, generan unas seales que debidamente tratadas proporcionan las seales de salida de un encoder incremental, esto se aprecia en la figura 9.

Las seales de salida de un encoder pueden ser un tren de impulsos, en forma de seal cuadrada, donde el nmero de impulsos que se generarn en una vuelta coincidir con el nmero de impulsos del disco en el interior del encoder, se refiere a encoder de un solo canal (seal A).

15

Una segunda seal (seal B) suministra un tren de impulsos idntico al que suministra la seal A pero desfasada 90 grados respecto de sta, se refiere al encoder de dos canales. Tambin cabe la posibilidad de una seal de referencia o cero que proporciona un pulso a cada vuelta, esta seal puede sincronizarse respecto de la seal A (A+0), respecto la seal B (A+B+0) o respecto a ambas. Figura 9. Encoder incremental

Fuente: http://www.forosdeelectronica.com/f16/encoders-informacion-tecnica-25/; 30/01/2010.

1.4.2.1.1.

Aplicaciones del encoder incremental

De acuerdo al funcionamiento que presenta este dispositivo, el mismo permite fcilmente con su uso, la determinacin de la posicin y velocidad de los carros en mquina herramienta (visualizadores de cotas), determinacin de 16

la posicin del motor de arrastre en unidades de disco para almacenamiento de informacin, radares, robtica, entre otras.

Otra aplicacin de ste es medir la velocidad angular de su eje, ya que la frecuencia de la seal de salida en funcin de la velocidad de giro. Para su implementacin es necesario un circuito electrnico exterior, que segn el tipo de seal necesaria (digital-analgica) son diferentes. 1.4.2.2. Encoder absoluto

En el encoder absoluto, mostrado en la figura 10, a diferencia del encoder incremental, el disco contiene varias bandas dispuestas en forma de coronas circulares concntricas, colocadas de tal forma que en sentido radial el rotor queda dividido en sectores, con marcas opacas y transparentes codificadas.

El estator tiene un fotorreceptor por cada bit representado en el disco. El valor binario obtenido de los fotorreceptores es nico para cada posicin del rotor y representa su posicin absoluta. Figura 10. Encoder absoluto

Fuente: http://www.forosdeelectronica.com/f16/encoders-informacion-tecnica-25/; 30/01/2010.

17

Se utiliza cdigo Gray porque cada cambio de sector slo cambia el estado de una banda, evitando errores de alineacin de los captadores. Los incrementales dan mayor resolucin a costo ms bajo que los absolutos.

Tpicamente un encoder incremental slo tiene cuatro lneas: 2 de cuadratura, una de poder y una tierra. Un encoder absoluto tiene una lnea de salida por cada bit, una lnea de poder y la tierra. 1.5. Resolver Es un dispositivo usado tpicamente para indicar la posicin rotacional absoluta (ngulo) y velocidad. Un resolver es provocado por una seal senoidal de AC y produce ondas de AC con amplitud modulada (anloga) las cuales indican la posicin.

Produce un conjunto de ondas seno/coseno que indican la posicin absoluta en una sola revolucin, estas seales se convierten normalmente con una tarjeta de interfaz de resolucin a una seal digital. Son excitados por una onda senoidal AC de referencia, normalmente creada por una fuente de poder dedicada al resolver; esta fuente suele ser alimentada por voltaje de CC simple.6

Comparacin entre Encoder y Resolver. http://www.avtron.com/encoder_vs_resolvers.htm. 20/01/2010

18

19

2.

FRESADORA

El hombre, con el pasar del tiempo, se ha visto involucrado en situaciones nuevas en su interaccin con el entorno diario, para lo cual ha necesitado desarrollar estrategias a fin de afrontarlas y sobrellevarlas. Esto a su vez exige, en ocasiones, la ayuda de utensilios destinados a tales fines. Estas exigencias han sido atendidas debido a que se encontraron diversas maneras de facilitar la manufactura de estas herramientas tiles que le permitirn realizar sus actividades de supervivencia y de comodidad de una forma ms efectiva y sencilla.

De acuerdo a lo anterior, as como se presentan las necesidades, as ha ido avanzando la manera en que se suplen stas. Como parte esencial se trata el incremento que presenta la era moderna para ello. Los avances tecnolgicos permiten hacer posible que el proceso de la manufactura de herramientas se vuelva ms sencillo a cada momento, desarrollando stas con caractersticas de mejor comodidad en su uso.

Se ha visto tan grande el aporte de la tecnificacin de procesos al punto de llegar al desarrollo de mquinas encargadas para los propsitos antes descritos. Entre tales mecanismos de los que se apoya el hombre para facilitar y hacer ms cmodo su trabajo, hay unas cuantas a las que se les puede considerar como las madres de todos las dems, esto quiere decir, las que como un solo cuerpo mecnico pueden ofrecer operaciones de gran complejidad con un esfuerzo humano no significativo: llamadas mquinasherramientas.

19

El trmino mquina herramienta identifica al tipo de herramientas que utilizan una fuente de energa distinta del esfuerzo humano. Tambin pueden ser impulsadas por personas, si se instalan adecuadamente o cuando no hay otra fuente de energa. Las mquinas herramienta pueden operarse manualmente o mediante control automtico, como se permite en la actualidad, por medio de las mquinas que trabajan de acuerdo a la designacin de rdenes obtenidas del control numrico computarizado, CNC.

Las mencionadas, son un tipo de mquina que se utiliza para dar forma geomtrica o alguna modificacin de sta a materiales slidos, particularmente a metales o plsticos. Como caracterstica principal tiene ser estacionaria, es decir, su uso no requiere movilidad en su posicin de apoyo al trabajar. Poseen un rgano que da soporte a la pieza que se trabajar y mediante movimiento lineal o giro constante de una herramienta, da la forma necesaria al material expuesto, esta operacin es llamada maquinado o mecanizado de la pieza.

Este maquinado de la pieza se realiza por la eliminacin de partes del material, operacin que es posible realizarla por varios mtodos de acuerdo al tipo de material y a la forma resultante que el diseo final exija, siendo estos: por arranque de viruta, estampado, troquelado, corte lser o electroerosin.

Las diferencias entre las diversas mquinas herramientas que existen, estn en las herramientas de corte especfica, ellas son:

Tornos Fresadoras Taladradoras Prensas, entre otros

20

2.1.

Descripcin de la fresadora

Las fresadoras fueron inventadas a principios del siglo XIX. Desde ese momento hasta la actualidad, se han convertido en una de las mquinas

bsicas en el sector del mecanizado de piezas. El fresado, como se le conoce a la actividad de desgaste que realiza esta mquina mediante el arranque de viruta de una pieza llamada fresa que gira sobre su centro y se mueve en ejes espaciales, nace con la Guerra de la Independencia de las colonias inglesas de Amrica del Norte.

La necesidad de la produccin de grandes cantidades de armamento, que oblig a su fabricacin en serie, llev a Ely Whitney a fabricar la primera fresadora en 1818, la que 30 aos despus sera perfeccionada por el Ingeniero Howe quien la dotara de movimientos en los tres ejes.

El modelo de una fresadora de metal tradicional es presentado en la figura 11. La pieza se desplaza acercando las zonas a mecanizar a la herramienta o fresa, permitiendo obtener formas diversas de acuerdo a la de esta ltima, desde superficies planas a otras ms complejas.

En la actualidad, debido a la incorporacin del control numrico para mquinas herramientas, son stas, las ms polivalentes de esta gama por la variedad de mecanizados que pueden realizar y la flexibilidad que permiten en el proceso de fabricacin.

La diversidad de procesos mecnicos y el aumento de la competitividad han dado lugar a una amplia variedad de fresadoras que, aunque tienen una base comn, se diferencian notablemente segn el sector industrial en el que se utilicen. El campo industrial en el cual ha podido ingresar la tecnologa de las 21

fresadoras es amplio, mencionando: industria de la madera, industria del metal, industria de plstico, entre otros.

Asimismo, los progresos tcnicos de diseo y calidad que se han realizado en las herramientas de fresar, han hecho posible el empleo de parmetros de corte muy altos, lo que conlleva una reduccin drstica de los tiempos de mecanizado. Figura 11. Fresadora

Fuente: http//www.proyectos.cl/aemaq/components/com_virtuemart/shop_image/product/FRESADORA_ UNIVER_4a90a587b49e8.jpg; 28/04/2010.

2.2.

Partes de la fresadora

En forma general, en la figura 12, se presentan como partes principales de esta mquina-herramienta, las siguientes:

1. 2.

Base Columna 22

3. 4. 5. 6. 7.

Consola Carro Transversal Mesa Puente Eje Porta-Herramientas

Figura 12.

Partes principales de una fresadora

Fuente: http://es.wikipedia.org/wiki/Archivo:Milling_machine_diagram.svg; 30/04/2010.

Las partes mviles la constituye la mesa por medio del carro transversal y el eje porta-herramientas mediante el puente. Una pieza importante es el husillo de fresar. ste permite la sujecin de las herramientas o fresas para el mecanizado y est colocado en la parte del eje porta-herramientas.

23

2.3.

Parmetros principales de operacin de la fresadora

Siendo una mquina utilizada para el mecanizado en piezas de metal de cualquier forma y tamao, presenta caractersticas de operacin que pueden ser controladas para lograr el detalle especfico de cada elemento. Se mencionan las siguientes:

Potencia elctrica Velocidad Longitud de carrera o profundidad de corte Dimetro de la pinza para la fresa Peso Accesorios

2.4.

Funcionamiento de la fresadora

En la operacin de fresado es necesario colocar un cortador circular giratorio, denominado fresa, con uno o ms dientes en contacto directo con la pieza que se va a trabajar.

Los dientes de la fresa estn conformados de manera que cada uno corta una delgada viruta del material de la pieza que se est maquinando. Dependiendo del tipo de fresadora que se utilice, de la forma y tipo del cortador que se le adapte, puede lograrse una amplia variedad de operaciones con esta mquina herramienta.

24

2.5.

Clasificacin de fresadoras

La clasificacin de las fresadoras se basa segn la orientacin o posicin del eje giro de la herramienta de corte o fresa. Dentro de esta clasificacin se encuentran las siguientes:

2.5.1.

Fresadora vertical

En este tipo de fresadora, el husillo de fresar se orienta en forma vertical, es decir, en direccin perpendicular a la mesa de trabajo. Es posible que ya sea el husillo, o la mesa, se desplace verticalmente para profundizar el fresado. Estas posibilidades se conocen respectivamente. como: de banco fijo y de torreta,

2.5.2.

Fresadora horizontal

Como variacin de la anterior, tiene el husillo paralelo a la mesa, pudindose desplazar a lo largo de sta, la cual se mantiene fija. 2.5.3. Fresadora universal

Tiene un husillo para acoplamiento de ejes portaherramientas horizontales y un cabezal que se acopla al husillo y que convierte la mquina en una vertical. Su mbito de aplicacin est limitado por el costo y el tamao de piezas que se pueden trabajar. En stas, al igual que en las horizontales, el puente es deslizante, conocido como carnero. Puede desplazarse de delante hacia atrs y viceversa sobre unas guas. No es usada para trabajos pesados por su estructura de construccin, en cuanto a que necesita ms espacio por tratar los dos diseos y su fabricacin es de menor tamao. 25

2.6.

Lquidos refrigerantes durante el fresado

Los lquidos lubricantes-refrigeradores se usan, principalmente, para la extraccin del calor del instrumento cortante. Ellos hacen descender la temperatura en la zona de maquinado, con lo que elevan la resistencia de la herramienta, mejora la calidad de la superficie que se trabaja y protegen contra la corrosin la herramienta cortante y la pieza bruta que se trabaja, as como, para lubricar los elementos que intervienen en el corte para evitar prdida de la herramienta y arrastrar las partculas del material como medio de limpieza, alcanzando con esto reducir la energa necesaria para efectuar el mecanizado.

Se mencionan algunas de las caractersticas que debe poseer un lquido refrigerante para fresado, as:

Poder refrigerante. El poder refrigerante en un lquido se determina por la viscosidad de ste. Para el caso planteado en este trabajo, se requiere que sea bajo en esta caracterstica porque con esto se aumentar la capacidad de cubrir todo el metal, obteniendo un mximo contacto trmico. Agregado a esto presentar un calor especfico y una conductibilidad trmica alta.

Poder lubrificante. Este tiene como funcin reducir significativamente el coeficiente de friccin entre las superficies en contacto, permitiendo as, el deslizamiento de la viruta sobre la cara anterior de la herramienta de una forma fcil.

Existen una diversidad de fluidos que son utilizados en las operaciones de corte y estn basados fundamentalmente en aceites de diferente procedencia, mismos que se mencionan con detalle a continuacin: 26

Aceites minerales: en este tipo de aceites se puede encontrar al petrleo y muchos otros productos derivados de su destilacin. Esta categora tiene como caracterstica un buen poder refrigerante, aunque es poco lubricante y poco anti-soldante, es decir, podra permitir unin entre las piezas en accin. Este tipo de fluidos normalmente se utilizan para el mecanizado de aleaciones ligeras y operaciones de rectificado. Como ventaja adicional ofrece que no se oxida fcilmente.

Aceites vegetales: a estos pertenecen el aceite de colza y otros obtenidos de plantas o semillas. A diferencia del anterior, tienen buen poder lubricante y tambin refrigerante, adems de tener un escaso poder antisoldante. Se oxidan con facilidad.

Aceites animales: pertenecen a estos el aceite de sebo y otros obtenidos de las grasas de los animales; as como de los vegetales. Tienen un buen poder lubrificante y refrigerante, pero se oxidan.

Aceites mixtos: son las mezclas de aceites vegetales o animales y minerales; los primeros entran en la proporcin de 10% a 30%. Tiene un buen poder lubrificante y refrigerante. Son ms econmicos que los vegetales.

Aceites al bisulfuro de molibdeno: ofrecen como caracterstica la lubricacin a elevadas presiones y facilitar el deslizamiento de la viruta sobre la cara de la herramienta. No son adecuados para el maquinado de metales no ferrosos, ya que originan corrosiones en la superficie de las piezas trabajadas.

27

Aceites emulsionables: se obtienen mezclando el aceite mineral con agua en las siguientes proporciones: o

De 3 a 8% para emulsiones diluidas: tienen un escaso poder lubrificante; se emplean para trabajos ligeros.

De 8 a 15% para emulsiones medias: poseen poco poder lubrificante; se emplean para el maquillado de metales de regular dureza con velocidades medianamente elevadas.

De 15 a 30% para emulsiones densas: presentan un buen poder lubrificante; son adecuados para trabajar los metales duros. Estos proveen una proteccin eficaz contra las oxidaciones en las superficies de las piezas maquinadas.

2.6.1.

Eleccin del fluido de corte

Esta eleccin se basa en criterios que dependen de los siguientes factores:

a.

Del material de la pieza a fabricar. Debido a cierto material de aleaciones ligeras se utiliza petrleo para la fundicin en seco. Para otros como el latn, bronce y cobre, el trabajo se realiza en seco o con cualquier tipo de aceite que est exento de azufre; adems en el nquel y sus aleaciones se emplean las emulsiones.

As tambin aceros al carbono emplean todo tipo de aceite; pero los aceros inoxidables autnticos emplean los lubrificadores al bisulfuro de molibdeno. 28

b.

Del material que constituye la herramienta. Para los aceros al carbono, dado que interesa esencialmente el enfriamiento, se emplean las emulsiones; los aceros rpidos orientan la eleccin de acuerdo con el material a trabajar. En aleaciones duras, se trabaja en seco o se emplean emulsiones.

c.

Segn el mtodo de trabajo. En fresado se emplean las emulsiones, en el brochado los aceites para altas presiones de corte o emulsiones. Esto difiere debido a la operacin y forma de corte que presentan las herramientas, obteniendo as, una mejor pieza final en todos los aspectos.

2.7.

Aplicaciones de la fresadora

Las aplicaciones de las mquinas herramientas estn ligadas a la mecanizacin de piezas, ya sea en metal o madera. Desde un simple corte, hasta la realizacin completa de la pieza. Se puede mencionar, para una fresadora, trabajos en metal como:

Fabricacin y rectificacin de superficies planas Fabricacin y rectificacin de agujeros redondos u ovalados Construccin de formas geomtricas de superficies planas Ranuras para cueros Engranajes de dientes rectos y helicoidales Ejes con estriado externo

29

2.8.

Control numrico computarizado

Anteriormente se mencion que la operacin de una fresadora puede ser manual o automticamente, presentando en la actualidad, la facilidad de operarse mediante instrucciones de control numrico computarizado (CNC). Esta nueva opcin del manejo de la mquina ha mejorado considerablemente las condiciones de mecanizado de piezas en la industria.

Como una definicin general, puede considerarse como mquina CNC a todo dispositivo capaz de posicionar un rgano mecnico final mediante instrucciones estrictamente automticas a partir de informacin numrica en tiempo real.

Para mencionar algunos de los puntos fuertes por los cuales es necesaria la implementacin del CNC en las mquinas herramientas, se citan los siguientes:

Necesidad de fabricar productos que no se podan conseguir en cantidad y calidad suficientes sin recurrir a la automatizacin del proceso de fabricacin.

Necesidad de obtener productos hasta entonces imposibles o muy difciles de fabricar, por ser excesivamente complejos para ser controlados por un operador humano.

Necesidad de fabricar productos a precios suficientemente bajos.

30

Las fresadoras con control numrico por computadora (CNC) son un ejemplo de automatizacin programable. Fueron diseadas para adaptar las variaciones en la configuracin de productos. Su principal aplicacin se centra en volmenes de produccin medios de piezas sencillas y en volmenes de produccin medios y bajos de piezas complejas, permitiendo realizar mecanizados de precisin con la facilidad que representa cambiar de un modelo de pieza a otra, mediante la insercin del programa correspondiente y de las nuevas herramientas que se tengan que utilizar, as como el sistema de sujecin de las piezas.7

Algunas de las ventajas que ofrece esta tecnologa, se enumeran a continuacin:

Es posible la fabricacin de piezas difciles por el mtodo manual. Gracias al control numrico se ha podido obtener piezas muy complicadas como superficies tridimensionales necesarias para muchas aplicaciones.

El control numrico es especialmente recomendable para el trabajo con productos peligrosos.

La mquina CNC da ms precisin en el maquinado respecto las clsicas.

Con la implementacin de este tipo de mquinas, la productividad aumenta, esto se debe a la disminucin del tiempo total de mecanizacin, en virtud de la reduccin de los perodos de desplazamiento en vaco y de la rapidez de los posicionamientos que suministran los sistemas electrnicos de control.

Descripcion de Fresadora de Control Numerico Computarizado. http://es.wikipedia.org/wili/Fresadora#Control_num.C3.A9rico_por_computadora_en_fresadoras. 12/02/2010.

31

Se reducen los controles y desechos. Esto es debido fundamentalmente a la gran fiabilidad y repetitividad de una mquina herramienta con control numrico. Este decrecimiento de controles permite, prcticamente, eliminar toda operacin humana posterior, con la subsiguiente merma de costos y tiempos de fabricacin.

2.9.

Utilizacin de herramientas

Se ha indicado que la parte que interacta con el material y es encargada del arranque de la viruta, se llama fresa. Estas son herramientas que cortan por el filo de sus dientes, cuando estn en rotacin.

En general estn constituidas por un cuerpo de forma esfrica o cilndrica en revolucin. En todo su permetro se encuentran alineados los dientes de acuerdo a la forma y su uso.

Las diferentes herramientas se construyen en aleaciones de acero, llamadas rpidas y excepcionales en acero al carbono. 2.9.1. Tipos de herramientas

A continuacin, de la figura 13 a la 18, se presenta cada grupo para una tarea especfica, de acuerdo a las necesidades de mecanizacin de piezas.

32

Figura 13.

Fresas para trabajos especiales

Fuente: CAPLAB. Manual del Fresador. p. 30

Figura 14.

Fresas con ranuras angulares y cola de milano

Fuente: CAPLAB. Manual del Fresador. p. 30

Figura 15.

Fresas para moldes y matrices

Fuente: CAPLAB. Manual del Fresador. p. 30

33

Figura 16.

Fresas de dientes postizos

Fuente: CAPLAB. Manual del Fresador. p. 30

Figura 17.

Fresas de perfil para planear

Fuente: CAPLAB. Manual del Fresador. p. 30

34

2.10.

Materiales para fresado

La clasificacin se hace de acuerdo a la aplicacin que tendr la pieza:

Acero al bajo carbono: este material de corte libre es utilizado con ms frecuencia. Normalmente usa cortadores de acero o de carburo de alta velocidad. De preferencia con su uso debe aadirse un refrigerante de aceite soluble y agua. Las virutas producidas en el fresado deben ser brillantes y ligeramente rizadas. Deben salir libremente de la mquina. Las fresas verticales, por su parte, deben generar virutas enrolladas largas. Si surgen virutas pequeas y existe cambio de color indica desgaste de la fresa.

Acero aleado: este tipo de acero es ms fuerte que el acero dctil, por lo mismo, requiere grandes cantidades de lquido refrigerante en el corte. Las virutas producidas sern brillantes pero ms pequeas y casi rectas.

El desgaste de la fresa se indica por una superficie lustrosa en la pieza trabajada. Si se utiliza una fresa desgastada formar una capa dura en la superficie de la pieza, llamado endurecimiento superficial por maquinado.

Hierro fundido: tiene una cubierta o capa dura que se produce durante la fundicin. El primer corte debe ser profundo para seccionar debajo de esta cubierta. Generalmente se usa fresado de superficie con cortadores de carburo. El material arrancado tiene forma de virutas negras

desmoronadas. El hierro fundido debe trabajarse en seco y limpiarse bien su superficie, antes de medirla.

35

Bronce fosforado: este tipo especial de bronce es de corte fcil, pero muy tenaz. Durante el maquinado las virutas son pequeas y saltan de la pieza. Las fresas que presentan los mejores resultados en este material son las helicoidales de superficie y las verticales con dientes para desbastar. Un acabado lustroso de la pieza indica desgaste del cortador y las rebabas que se forman sern difciles de retirar. La vida til de las fresas se ver incrementada en un factor proporcional con el uso de refrigerante de aceite soluble.

Aluminio: el aluminio se puede fresar con bastante facilidad. Debe tenerse suficiente cuidado al sujetar la pieza, ya que ocurrir la penetracin o distorsin. Los cortes pesados producirn virutas pequeas y un rectificado fino provendr de cortes ligeros. El aluminio puede maquinarse en seco, no obstante, el uso de refrigerantes ayudar al acabado de la superficie.

Aleaciones de magnesio: ste tambin es un material fcil para la operacin de maquinado. Sin embargo, es muy inflamable y pueden incendiarse espontneamente pequeas virutas o polvo.

Normalmente, existe poco peligro de fuego cuando el porcentaje de magnesio en una aleacin dada es pequeo. Las virutas producidas sern en forma de polvo o de pequeas partculas, dependiendo de la profundidad del corte.

Plsticos:

la mayora de los plsticos son de fresado muy fcil.

Lanzar las virutas a distancia de la cortadora, previniendo con esto, la accin de frotamiento que origina mellado.

36

En el caso de ranuras profundas puede ocurrir que se traben las fresas si no tienen un rebaje lateral de alivio. Las brocas tendern a perforar agujeros ligeramente menores que lo normal. Los plsticos generalmente se maquinan en seco.

De lo anterior se puede ejemplificar en la figura 18, los tipos de viruta que se puede obtener de acuerdo al material y la herramienta para la operacin de desgaste por medio de fresadora, clasificndose de la siguiente manera:

Virutas plsticas: son aquellas que se producen con materiales tenaces, grandes ngulos de ataque y elevada velocidad de corte.

Virutas cortadas: es aquella que se obtiene al trabajar con materiales tenaces y con pequeas velocidades de corte.

Virutas de arranque: este tipo de viruta lo obtendremos al trabajar con materiales agrios (fundicin gris, bronce rojo), con pequeos ngulos de ataque y reducida velocidad de corte. Figura 18. Tipos de viruta

Fuente: http://html.rincondelvago.com/materiales_8.html; 10/05/2010.

37

38

3.

DISEO CAD Y LABVIEW

Como se menciona con anterioridad, la utilizacin de mquinas en muchos procesos industriales ha podido tomar accin importante hasta el punto de ser indispensables en estos; ello mediante la utilizacin de herramientas no slo mecnicas, sino ms tecnolgicas tanto, como el desarrollo de estas en su momento, lo haya permitido.

Parte de los avances se ha evidenciado con la implementacin de las computadoras dentro de los procesos. Estas, debido a lo poderosas que son en cuanto a manejo de informacin, posibilitan que puedan ocupar un lugar esencial en toda aplicacin.

Actualmente se encuentran computadoras en diferentes acciones, por sencillas que sean. Existen en automatizacin, robtica, sistemas de control, entre otras, siendo su campo de aplicacin muy amplio debido a que determina control de posicionamiento en cualquier tipo de coordenadas, ejecucin de procesos temporizados, anlisis de datos y tareas de clculo en general.

Los recientes avances logrados por la industria computacional ha dado la oportunidad de facilitar, de forma considerable, muchas operaciones, haciendo mencin especial del diseo de piezas mediante software dedicados para tal fin.

Con base a este desarrollo se ha recurrido al llamado: CAD, Computer Aided Design y al CAM, Computer Aided Manufacturing; que se refieren al diseo y fabricacin respectivamente, asistidos por computadora.

39

En los anteriores, el amplio paquete de herramientas computacionales encontradas hasta ahora hizo posible su aparicin, ya que la computadora es tan poderosa como para disear elementos mecnicos y sistemas completos de ingeniera mecnica.

Como resea histrica se puede decir que el dibujo asistido por computadora se introdujo comercialmente cuando IBM lo puso al alcance de los usuarios alrededor de los aos 60s. Para la dcada de los 80s haba

incrementado a por lo menos 63,000 estaciones de trabajo en las cuales era usada esta nueva herramienta de diseo; y claro, a partir de all, se ha incrementado considerablemente en funcin de las prestaciones que ofrece. 3.1. CAD

Consiste en preparar un dibujo con herramientas diferentes a las convencionales, siendo estas: tinta, lpiz, papel. Ahora una alternativa popular es hacer un dibujo con ayuda de computadora, mtodo que se conoce como Dibujo Asistido por Computadora, el cual est reemplazando con gran rapidez al dibujo manual.

Entonces se define el CAD como la operacin de realizacin de dibujo diseado mediante herramientas en una computadora, tratndose de programas especiales dedicados a este fin.

Estos, deben considerarse como una ayuda adicional, ya que los dibujos, por mnimos que sean, deben ser realizados manualmente. Los sistemas en referencia ayudarn a dibujar y disear con mayor velocidad y exactitud gracias a que depende de la ejecucin de una computadora, por lo mismo, los dibujos

40

pueden revisarse y modificarse mucho ms rpido y exacto que mediante el proceso manual; resultando una buena inversin que permite preparar dibujos.

En una organizacin la reduccin del tiempo de produccin es primordial; el diseo del dibujo en un proyecto es considerado como el proceso ms tardado y que retrasa los dems, ya que este absorbe alrededor de las dos terceras partes del total. Por esto y mucho ms, el CAD aumenta la creatividad al ejecutar y representar ideas de dibujo con rapidez.

Adems de ventajas, el CAD tambin presenta caractersticas que son poco deseables a la hora de su implantacin. Uno de los daos a los que se expone el dibujante de CAD es al de la salud; ya que como un televisor normal, un monitor emite radiaciones de nivel considerable en seguridad. La fatiga visual es otra problemtica del CAD, aunque tambin se experimenta para el caso del dibujo tradicional. Debido a la alta inversin de un equipo con esta tecnologa, las empresas han creado varios turnos de trabajo, con el fin de recuperar el costo mediante la productividad resultado de este. As tambin, la tecnologa tiene sus complicaciones, en el caso particular de las computadoras, en ocasiones presenta des configuraciones y esto conllevar un tiempo de cada, en el cual no podr ser utilizada la mquina.

El uso de la computadora en las reas de diseo y dibujo es el desarrollo ms significativo en la ingeniera y ha permitido que revolucione el procedimiento de preparacin de los dibujos.

3.2.

Software de desarrollo

Para estas operaciones de diseo, se han desarrollado conforme avanza la tecnologa, mltiples software, los cuales proporcionan herramientas diversas 41

con muchas aplicaciones, atendiendo las necesidades de varios campos, en su mayora a nivel industrial. Dedicados a la operacin CAD, existen varios de estos, entre los que podemos mencionar:

AutoCAD SolidWorks Autodesk Inventor FreeCAD VariCAD, entre otros

Se ha expuesto que las funciones de estos software son de gran ayuda en el diseo de dibujos, por lo tanto, las computadoras que los tengan, debern poseer caractersticas especiales en cuanto a almacenamiento, velocidad en el procesamiento de datos y que la resolucin y manejo de grficos sea suficiente para poder visualizar los diseos sin ninguna complicacin y de la manera ms rpida y ptima. En cada paquete computacional como los enumerados anteriormente, son especficas estas condiciones, ya que por lo que ofrece cada uno, difieren entre ellos. Esto, como una desventaja, repercute en el costo de la inversin de la computadora que servir para las aplicaciones CAD.

Anteriormente se indic una serie de software creados hasta la fecha, como asistentes de diseo CAD. Para este caso, ser de inters primordial el uso de SolidWorks. 3.2.1. SolidWorks

SolidWorks es un programa de Diseo Asistido por Computadora, CAD, por sus siglas en ingls, registrado bajo licencia de Microsoft Windows para modelado mecnico. Permite al usuario, modelar piezas o conjunto de ellas y 42

tambin respecto a estas, extraer tanto planos, como toda otra informacin necesaria al momento de la produccin. SolidWorks es una solucin de diseo tridimensional completa que integra un gran nmero de funciones avanzadas para facilitar el modelado de piezas, crear grandes ensamblajes, generar planos y otras funcionalidades que le permiten validar, gestionar y comunicar proyectos de forma rpida, precisa y fiable.8

Es caracterstico de este software ser una herramienta de diseo mecnico muy fcil de usar. Apareci en el mundo del dibujo CAD alrededor de 1995 mediante SolidWorks Corporation, la cual fue fundada unos aos antes.

Se dice que mucho del poder computacional que posee SolidWorks se basa en las propiedades de asociativo, paramtrico y variacional de una forma bidireccional con todas las aplicaciones que este encierra.

Este programa presenta como caractersticas principales: parmetros clave, asociatividad y funciones geomtricas inteligentes, gestor de diseo.

Como parmetros clave se entienden las dimensiones y las relaciones geomtricas, las cuales definen la complejidad de un modelo tridimensional.

Para hablar un poco de la asociatividad que presta este software, se explica que el mismo en su uso puede adoptar varias formas como se muestra en la figura 19, siendo estas: Pieza, Ensamblaje y Dibujo; de esto, la elaboracin de un diseo en cualquiera de estos, entrega una extensin de archivo diferente entre ellos, pero ah es donde aparece la propiedad; al estar

8

Gmez Gonzlez, Sergio. SolidWorks. p. 70.

43

ligados las tres partes y agrupados en una misma ubicacin. La modificacin de cualquiera de ellos, conllevar el mismo efecto en los otros dos sin haber cambiado todos. Figura 19. Asociatividad de SolidWorks

Fuente: Gmez Gonzlez, Sergio. SolidWorks. p. 18

Entre las funciones geomtricas inteligentes se encuentran acciones como: taladrado, chaflanes, redondeos, entre otros. En la figura 20 se hace referencia a la funcin de taladro, misma que al igual que las dems necesita de previa configuracin para la pieza a la cual se le aplicar esta propiedad.

Con estas herramientas, el diseo de los dibujos de cualquier tipo, desde una simple tuerca hasta un mecanismo de lo ms complejo, tal como un motor de combustin interna o cualquier mquina herramienta, cobra ms realismo debido a lo complejos que pueden llegar a ser los cortes o espacios eliminados de la geometra original del objeto.

44

Figura 20.

Funcin de taladrado

Fuente: Gmez Gonzlez, Sergio. p. 19

Como complemento a las funciones principales que SolidWorks posee se encuentra la herramienta gestor de diseo, conocida como rbol de Operaciones o FeatureManager. En esta, se expanden y detallan como una forma de rbol, o visto de otra manera en cascada, todas las operaciones utilizadas para el diseo de la pieza, hasta la ltima modificacin hecha por el usuario, como se muestra en la figura 21. Dicho rbol presenta en forma descendente, la forma instantnea del elemento, esto quiere decir, que mientras ms actual sea la modificacin u operacin que se efecte al mismo, sta aparecer en la parte ms baja del rbol o cascada. Esta funcin, as como permite la visualizacin de las operaciones ejecutadas, tambin da la oportunidad de modificarlas o eliminarlas, segn sea la necesidad de aplicacin que se requiera.

45

Figura 21.

Gestor de diseo

Fuente: Gmez Gonzlez, Sergio. p. 20

En el campo del modelado mecnico, SolidWorks ha encontrado grandes aplicaciones debido a que cuenta con una herramienta muy til y verstil, siendo esta la de simulacin y movimiento. Esta se incluye en las versiones ms recientes de este software y permite agregar diferentes movimientos a las piezas que forman un ensamblaje. Esto, con el fin de evaluar las dimensiones, relaciones geomtricas o posibles trayectorias y as determinar algn tipo de interferencia o choque entre las mismas partes de la estructura. Para ello se puede agregar al diseo mecnico elementos tales como: motores rotativos, lineales, gravedad, resortes y luego de esto se tiene la capacidad de animar el conjunto y ver un movimiento simulado del ensamblaje. Cabe mencionar que el anlisis de interferencia viene ligado a la herramienta de mdulo de ensamblaje, la cual al actuar junto con la simulacin, detectan imperfecciones en el diseo.

46

As pues, son muchos los usos de este poderoso programa, tanto que ha llegado a revolucionar la idea del diseo mecnico y ha permitido verlo desde un punto de vista ms real y productivo a nivel industrial. 3.2.1.1. Metodologa de uso

SolidWorks, en este caso, permitir utilizar un ensamblaje mecnico que corresponder al mecanismo de tres coordenadas que reproducir los movimientos necesarios para la simulacin de la mecanizacin del elemento. La versin de uso ser SolidWorks Premium 2009.

Para tal fin, se inician las acciones ingresando simplemente con dar doble clic en el icono identificador del mismo; con esto se visualizar la ventana de inicio, como la mostrada en la figura 22. Figura 22. Ventana principal de SolidWorks

Fuente: elaboracin propia.

47

Se puede observar una ventana bastante familiar en cuanto a otro software de computadora. Dicha aplicacin servir especficamente la funcin de abrir, sealado en la figura 23; en este caso ser un ensamblaje mismo que estar previamente definido.

Figura 23.

Abrir ensamblaje

Fuente: elaboracin propia.

Este programa trabaja, tanto ensamblajes como piezas individuales; estas se diferencian por medio del tipo de extensin de archivo con la cual se guarda cada una. Los ensamblajes se caracterizan por la extensin *.sldasm y es este tipo de archivo el de nuestro uso. Como una anotacin extra, se hace mencin del tipo de extensin al que responde una pieza individual, y por tanto, los dems tipos de archivos que SolidWorks maneja para evitar confusiones; tales son: *.sldprt, *.slddrw, refirindose a parte y dibujo respectivamente.

El ensamblaje que para nosotros ser til deber estar constituido de las caractersticas que a continuacin se detallan; esto debe seguirse

estrictamente, ya que del actuar del mecanismo depende en su totalidad el posicionamiento del mismo para la reproduccin de los movimientos adecuados en la simulacin. 48

Base fija slida que acta como soporte de la estructura. Cuerpo mecnico que desplace longitudinalmente una fresa de desgaste. Cuerpo mecnico que desplace transversalmente una fresa de desgaste. Cuerpo mecnico que desplace verticalmente una fresa de desgaste. Fuerzas lineales y rotativas configuradas a cada eje espacial del mecanismo.

Estas caractersticas pueden visualizarse tanto como referencia, como para asegurarse de la existencia de ellos mediante el rbol de operaciones ubicado en la parte izquierda de la ventana del programa. Una vez se tenga lo descrito, ser posible la ejecucin de la simulacin de los movimientos del mismo. Especficamente se tratar el mecanismo mostrado en la figura 24, que sirve de base en el presente estudio, porque responde a las exigencias enumeradas con anterioridad. Figura 24. Mecanismo mvil de tres ejes

Fuente: elaboracin propia.

49

3.3.

Aplicaciones del CAD

En el mundo actual, muchas aplicaciones se ven necesitadas de la asistencia por computadora en su diseo, tales como: instalaciones mecnicas, electrnica, diseo arquitectnico, creacin artstica, aplicaciones industriales, entre otros.

A continuacin se describe en forma breve parte de la ayuda que brinda este tipo de asistencia; la misma, se ha dado gracias a los avances que han tenido las computadoras y que ha representado mayor y mejor utilidad en el diseo CAD.

En la mecnica es el rea donde ms se ha tratado de utilizar esta herramienta, debido a las complicaciones que se evitan con ella al momento de muchas aplicaciones. Entre ellas est la industria automovilstica y la aeroespacial, las cuales fueron de las impulsoras a que el CAD se difundiera en este campo.

Se hace mencin de varias de las utilidades: modelado y simulacin de moldes, fabricacin rpida de prototipos, generacin y simulacin de programas de control numrico y para robots.

Otra de las reas donde es muy usado el CAD es en el de Arquitectura complementada con Ingeniera Civil; en ellas, se presenta en delineacin en 2D y actualmente con poderosas herramientas para 3D hacen de esto un diseo ms agradable. Para enumerar algunas de estas: Diseo de Interiores, Clculo de Estructuras, Diseo Arquitectnico y Diseo de Obra Civil, entre otras.

50

Una aplicacin que es poco escuchada en el medio, es la de Sistema de Informacin Geogrfica y Cartogrfica. En esta rea el CAD aporta las siguientes herramientas: Anlisis Topogrfico, Planificacin Urbana,

Mantenimiento y Produccin de Mapas y Datos Geogrficos, Estudios Medioambientales, entre otros.

En el rea de la Ingeniera Elctrica y Electrnica, el CAD se ve evidenciado en el diseo de: Instalaciones Elctricas, Diseo de Circuitos Impresos, Diseo de Circuitos Integrados, Programacin de Control Numrico para Mecanizado o Montaje de Placas.

Para evidenciar lo anteriormente descrito, la tabla I, muestra los tipos principales en que se divide el uso CAD respecto a su funcin, disciplina e industria de utilidad. Tabla I. Usos del CAD

Fuente: http://s3.amazonaws.com/lcp/williamperez/myfiles/Objetivo-4.2-Aplicaciones-delcad.pdf. 25/02/2010.

51