Documente Academic

Documente Profesional

Documente Cultură

IYCP Capitulo1

Încărcat de

Carlos Alberto Rey SotoTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

IYCP Capitulo1

Încărcat de

Carlos Alberto Rey SotoDrepturi de autor:

Formate disponibile

1 - 1

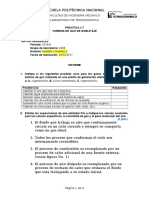

INTRODUCCION AL

CONTROL DE PROCESOS

OBJETIVOS INSTRUCCIONALES

1. Describir las definiciones clsicas de un sistema de control.

2. Reconocer los mtodos utilizados para la representacin de sistemas de control.

3. Identificar los componentes bsicos de un sistema de control de procesos.

4. Reconocer los mtodos usados en la evaluacin del desempeo de sistemas de control de

procesos.

5. Evaluar el funcionamiento de ejemplos tpicos de control de procesos.

6. Utilizar la simbologa ANSI-ISA para desarrollar los diagramas P&ID y PFD de ejemplos

tpicos de control de procesos.

INTRODUCCIN

Durante los ltimos aos, los Sistemas de Control han desempeado un rol vital en el

desarrollo y avance tecnolgico de la ciencia y la ingeniera, y por ende de la sociedad moderna.

En la ltima dcada se han convertido en componentes esenciales en el control de vehculos

espaciales, sistemas robticos, y ms indispensables an, en el procesamiento de productos

alimenticios, combustibles, industria petroqumica, generacin y distribucin de energa elctrica,

biomedicina, distribucin y tratamiento de aguas residuales y servidas, electrnica de

automviles, electrodomsticos, etc. Los Sistemas de Control estn involucrados de manera

implcita en todos los aspectos de la vida diaria, siendo su objetivo fundamental el de mantener

los ms altos estndares de calidad de los productos (composicin, pureza, color, etc.), logrando

niveles de produccin a mnimo costo y proporcionando adems las condiciones de trabajo

adecuadas para satisfacer la seguridad industrial y ambiental, con la menor intervencin del ser

humano.

En este captulo se tratarn los aspectos fundamentales necesarios para comprender el

funcionamiento de los Sistemas de Control, orientado particularmente al control de procesos

industriales. En la primera parte se presenta un conjunto de definiciones clsicas, asociadas con la

funcin del control de procesos, para abordar luego las formas tpicas de representacin mediante

diagramas de bloque, donde sern identificados sus componentes fundamentales.

Una vez identificada la funcin y propsito de un sistema de control de procesos, se

analizarn las herramientas clsicas utilizadas para la evaluacin de su desempeo, orientado

fundamentalmente a la observacin de la respuesta dinmica del sistema de control.

1

1 - 2 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

En la parte final del captulo se presenta un conjunto de ejemplos prcticos de sistemas de

control de procesos y su descripcin, utilizando diagramas de proceso, diagramas funcionales,

diagramas de tuberas e instrumentacin P&ID (Piping and Instrumentation Diagram) y

diagramas de flujo de proceso PFD (Process Flow Diagram), usando simbologa estndar de la

Asociacin Americana de Instrumentacin (ISA de sus siglas en ingls). Se har adems una

introduccin al uso del software VISIO de Microsoft para el desarrollo de estos diagramas.

1.1 CONCEPTOS GENERALES DE SISTEMAS DE CONTROL

En esta seccin se presentar una visin global y un conjunto de aspectos fundamentales

relacionados con el propsito, definicin, componentes, estrategias, seales caractersticas

y campos de aplicacin de los sistemas de control.

Definicin de sistema de control

Aunque existen diversas definiciones clsicas relacionadas con el objetivo y el propsito de

un sistema de control, [Dorf2005], [Ogata2003], [Kuo1995], [Franklin1991],

[Phillips2000], [Johnson2003], la siguiente definicin incluye dos condiciones mnimas que

caracterizan a un sistema de control:

DEFINICION 1.1 Propsito del sistema de control

Conjunto de componentes interconectados, de modo que puedan ser

comandados, o regulados por s mismos o por otro sistema en forma

automtica, para lograr una condicin deseada de una variable fsica.

Segn esta definicin, existen dos condiciones mnimas que debe satisfacer cualquier

sistema de control:

- la primera se refiere a la capacidad de regulacin de sus componentes

interconectados, para responder a las especificaciones de diseo, segn la variable

fsica a controlar o variable controlada.

- la segunda establece que la regulacin debe ser automtica, lo cual implica que no es

necesaria la intervencin de un operador de planta.

Podramos imaginarnos las consecuencias de tener a un operador ajustando manualmente la

vlvula de vapor de un sistema de control de temperatura que utiliza un intercambiador de

calor. En primer lugar, el alto nivel de riesgo por un descuido del operador podra elevar la

temperatura a valores peligrosos.

En segundo lugar, la calidad en la regulacin del sistema sera muy pobre, por la

imposibilidad de garantizar que el operador est pendiente de las variaciones en la

temperatura del vapor, todas las horas del da y todos los das del ao.

1.1 CONCEPTOS BASICOS DE SISTEMAS DE CONTROL 1 - 3

Clasificacin de los sistemas de control

Al igual que en las definiciones, existe una gran variedad criterios utilizados en su

clasificacin. Segn la condicin deseada, los sistemas de control se reconocen como:

SEGUIDORES: Se caracterizan porque la condicin deseada es cambiante. Ejemplos

tpicos son: El control de posicin de una antena de un radar y el control

de la direccin de un vehculo. Usando esta estrategia se han desarrollado

los seguidores solares de dos ejes de alta precisin, para concentracin de

energa termosolar (CSP Concentrating Solar Power) y concentracin

de energa fotovoltaica (CPV Concentrated Photovoltaic).

REGULADORES: Se identifican porque la condicin deseada es un valor fijo y

corresponde a la mayora de los sistemas de control que se encuentran en

la industria. Un caso tpico son los sistemas de sistema de control de

temperatura, nivel, presin y flujo, que son aplicaciones prcticas del

llamado control de procesos.

Desde el punto de vista de su aplicacin especfica, se pueden reconocer como:

CONTROL DE PROCESOS: Se trata de sistemas de regulacin automtica para mantener

constante en el tiempo a una variable controlada, respecto de un valor

deseado o setpoint. El control de procesos se aplica en la regulacin

automtica de nivel, temperatura, flujo, presin, relacionadas con

sistemas de produccin industrial.

SERVOMECANISMOS: Los servomecanismos se disean para ejecutar un conjunto de

operaciones en secuencia, usando componentes eletromecnicos.

Ejemplos tpicos son: uso de robots en aplicaciones industriales y

biomedicina para lograr movimientos precisos en el espacio, las mquinas

de control numrico, las lavadoras de ropa.

Otras denominaciones hacen referencia a aplicaciones ms especficas como el control

secuencial, utilizado en sistemas electrodomsticos y en procesos de manufactura de

productos que utilizan mquinas herramientas computarizadas. El control analgico donde

la funcin de regulacin es realizada por dispositivos analgicos electrnicos, neumticos o

hidrulicos y el control digital que utiliza un microprocesador como unidad de control.

Diagrama de bloques y modelo del sistema de control

El diagrama de bloques o diagrama funcional, permite identificar la relacin causa

efecto del sistema de control, entre la seal fsica a regular o variable controlada y la

condicin esperada para esta variable o valor deseado, tambin conocido como setpoint.

1 - 4 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

El fundamento bsico para el desarrollo del diagrama de bloques lo proporciona la Teora

de Sistemas Lineales, que supone una relacin entrada salida del sistema, tal como se

muestra en la figura 1.1, el cual identifica y establece el propsito del sistema de control.

En la figura 1.1 se pueden reconocer las dos variables fundamentales usadas al formular la

relacin entrada salida en un sistema de control:

ENTRADA: Estmulo o excitacin aplicada para lograr una respuesta deseada en el

sistema de control, conocida como valor deseado o setpoint.

SALIDA: Respuesta obtenida por la accin de control, que puede ser igual o no al valor

deseado o setpoint, que se traduce en un offset o error permanente.

Si la relacin entrada salida cambia con el tiempo, el sistema de control se caracteriza

como sistema dinmico, cuya definicin [Carlson1998] es:

DEFINICION 1.2 Sistema dinmico

Proceso en el cual existe una relacin causa efecto y es posible

formular de modo algebraico o grfico una relacin entrada salida,

para evaluar su comportamiento en el tiempo.

La formulacin de la relacin entrada salida conduce al desarrollo del modelo del

sistema, el cual puede ser analtico o grfico y es el elemento bsico para el anlisis y

diseo del sistema de control. El desarrollo del modelo ser analizado en el captulo 5.

Anlisis y diseo de sistemas de control

De la teora de sistemas [Carlson98], el anlisis de un sistema de control se reconoce como

la evaluacin de su respuesta dinmica (salida), para una entrada conocida, referida

generalmente como seal de prueba, asumiendo que se conoce el modelo del sistema.

Por otro lado, el diseo del sistema de control se refiere a la obtencin del modelo del

sistema para satisfacer condiciones especficas de una relacin entrada salida,

conocidas normalmente como los requerimientos de diseo.

Figura 1.1

Diagrama funcional

asociado con el

propsito del

sistema de control.

Figura 1.2

Diferencia entre

anlisis y diseo

de un sistema.

MODELO DEL

SISTEMA

Entrada

(Conocida)

Salida

(?)

Anlisis

Entrada

(Conocida)

Salida

(Conocida)

Diseo

(?)

1.1 CONCEPTOS BASICOS DE SISTEMAS DE CONTROL 1 - 5

Sistemas SISO y sistemas MIMO

Aunque el diagrama de la figura 1.1 muestra un sistema de 1-entrada y 1-salida o SISO

(Single-Input-Single-Output), la mayor parte de las aplicaciones prcticas corresponden a

sistemas multivariables o MIMO (Multiple-Input-Multiple-Output), cuyo diagrama de

bloques se muestra en la figura 1.3. La flecha doble se usa para indicar que existen varias

entradas (causas) y varias salidas (efectos) en el proceso de regulacin del controlador.

Un ejemplo tpico de un sistema de control multivariable es el sistema de una caldera de

vapor, mostrado en la figura 1.4, donde la temperatura y presin del vapor (variables de

salida), dependen de la cantidad de agua, combustible y aire (variables de entrada).

El esquema detallado de control de la caldera se presenta en la seccin 1.5.

1.2 FUNDAMENTOS DEL CONTROL DE PROCESOS

En esta seccin se analizarn los fundamentos bsicos para comprender el funcionamiento

del control de procesos, identificando el propsito de cada uno de sus componentes a travs

de diagramas de bloque, que luego pueden ser interconectados, para ajustarlos a las

caractersticas propias de una aplicacin particular.

Concepto de Control de Procesos

En el mundo de la industria en general, la palabra proceso se reconoce como el conjunto de

operaciones que interactan para la fabricacin o desarrollo de un producto. En la industria

qumica, proceso se refiere al conjunto de operaciones necesarias para la transformacin de

materias primas con el objeto de lograr un producto final, tal como la gasolina. En la

industria alimentaria, proceso significa tomar un conjunto de materias primas y operar

sobre ellas para obtener un producto comestible.

Figura 1.3

Diagrama funcional

de un sistema de

sistema de control

multivariable (MIMO).

Figura 1.4

Diagrama de bloques

del sistema de control

de una caldera de

vapor.

1 - 6 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

En general el procesamiento industrial implica la obtencin de un producto final que debe

tener ciertas propiedades, las cuales dependen de las operaciones especficas necesarias

para su produccin. El trmino control se utiliza para describir cada uno de los pasos

necesarios para asegurar que las condiciones de produccin, satisfacen las propiedades

esperadas del producto final. Existen muchas formas para lograr este propsito en el

control de procesos; sin embargo, es posible identificar ciertas caractersticas que

simplifican el problema de control, las cuales sern analizadas en esta seccin.

Componentes fundamentales del Control de Procesos

El objetivo bsico del control de procesos es la regulacin del valor de una cantidad fsica,

para mantenerla en un valor deseado, sin importar las perturbaciones externas que puedan

influir en el funcionamiento del sistema. El valor deseado se reconoce en aplicaciones

prcticas como el valor de referencia o setpoint y la cantidad fsica regulada como la

variable controlada. Esta ltima se identifica a partir del propsito del sistema de control.

Lo anterior permite identificar dos elementos fundamentales en un control de procesos:

- El proceso o planta

- El regulador

La figura 1.5 muestra el diagrama de bloques de estos dos componentes y las variables que

intervienen en el sistema de control.

El proceso o planta es la parte fsica del sistema sobre la cual acta el sistema de control y

est formado por un conjunto de componentes fsicos, que dependen de cada aplicacin

particular. Por ejemplo, en un sistema de control de un aire acondicionado, el proceso est

formado por el compresor, el evaporador, las tuberas de conduccin del gas, los ductos de

conduccin del aire fro y cualquier otro elemento necesario para su funcionamiento. El

regulador es el dispositivo encargado implementar la accin de control.

La figura 1.6 muestra el proceso de un sistema de control de nivel, el cual est formado por

el tanque de almacenamiento, la vlvula de entrada (V

E

), la vlvula de salida (V

S

) y las

tuberas para la conduccin del lquido a la entrada y salida.

El propsito de este sistema de control es regular el nivel lquido ( ) ht en el tanque a un

valor deseado de [m] H , el cual depende de la relacin entre el caudal (flujo) de entrada

3

[m/s]

e

Q y el caudal (flujo) de salida

3

[m/s]

s

Q .

Figura 1.5

Componentes

fundamentales del

control de procesos.

1.2 - FUNDAMENTOS DE CONTROL DE PROCESOS 1-7

El nivel del tanque [m] H

puede llegar a una de las siguientes condiciones:

Si

e s

Q Q = se mantiene en un valor constante y no es necesario mover la vlvula

Si

e s

Q Q > el nivel del tanque aumenta y se debe abrir la vlvula V

S

Si

e s

Q Q < el nivel del tanque disminuye y se debe cerrar la vlvula V

S

La lgica de apertura y cierre de la vlvula establece el modo de accin de control. La

relacin dinmica ( ) ( )

s

q t ht se puede conseguir utilizando una ecuacin diferencial, que

constituye el modelo dinmico del proceso, el cual ser desarrollado en el captulo 5.

El regulador es el dispositivo de control que garantiza un valor constante en la variable

controlada, de acuerdo al setpoint o valor deseado. La figura 1.7 muestra una forma

posible de regulacin, que consiste en colocar a un operador que abra o cierre manualmente

la vlvula de salida (V

S

) de acuerdo con las 3 condiciones anteriores, usando como

referencia la indicacin de un tubo visor de nivel.

Esta estrategia de control se reconoce como regulacin manual a travs de la vlvula de

salida (V

S

), que se identifica como la vlvula de control. Sin embargo, es posible regular el

nivel a travs de la vlvula de entrada (V

E

), en cuyo caso se invierte la forma de accin de

la vlvula de control, respecto de los cambios de nivel (ver problema 1.1).

Figura 1.6

Proceso de un

sistema de control

de nivel.

Figura 1.7

Regulacin manual

del nivel de un

tanque.

V

E

V

S

h(t)

H

e

q (t)

s

q (t)

1 - 8 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Control automtico

Para lograr regulacin automtica en el sistema de la figura 1.7, el operador se sustituye por

el lazo de control mostrado en la figura 1.8, formado por: el sensor de nivel, el controlador

y el actuador, tres elementos fundamentales es un sistema automtico de control.

El sensor de nivel mide el valor actual de la variable controlada (nivel del tanque) y entrega

una seal proporcional a su valor. Esta seal es utilizada por el controlador, para establecer

la accin de control sobre la vlvula (abrir o cerrar segn el caso), la cual, generalmente se

transmite a travs de un actuador. Para el caso de la figura 1.8, la accin de control se

traduce en una apertura de la vlvula de control (V

S

), cuando el nivel H SP > o en un cierre

de la vlvula si H SP < y se reconoce como un sistema auto-regulado.

Variables controladas

Para lograr un producto final con las propiedades mnimas de calidad, algunas variables

del proceso deben ser mantenidas en valores especficos. Por ejemplo en el proceso de

fabricacin de galletas mostrado en la figura 1.9, el color es una de estas propiedades, el

cual depende bsicamente de la temperatura del horno de coccin y se convierte en una

variable controlada del proceso.

Figura 1.8

Regulacin

automtica del nivel

de un tanque.

Figura 1.9

Proceso de

fabricacin de

galletas.

1.2 - FUNDAMENTOS DE CONTROL DE PROCESOS 1-9

En general, no todas las variables de un proceso deben ser controladas y algunas no

pueden ser controladas. Por ejemplo, las condiciones ambientales (temperatura y humedad)

podran afectar la calidad del producto final, pero difcilmente pueden ser controladas.

Cuando una variable es controlada, se mantiene cerca de un valor especfico, conocido

como valor deseado o setpoint. Se dice entonces que es una variable regulada.

En aplicaciones prcticas, pueden existir muchas variables que afectan una propiedad de un

producto terminado y por lo tanto deberan ser controladas. Por ejemplo, en el proceso de

fabricacin de galletas de la figura 1.9, la velocidad, la temperatura del horno y la

proporcin de los ingredientes en la mezcla, son variables que pueden afectar el color.

Otro caso tpico son las fbricas de produccin de papel bond, donde existen ms de 15

variables que deben ser controladas: tamao, color, textura, gramaje (peso/m

2

), humedad,

luz, temperatura, espesor, entre otras, para garantizar sus propiedades finales. Esto hace que

la mayora de las aplicaciones industriales del control de procesos, corresponden a sistemas

de control multivariable, tal como se muestra en la figura 1.3.

Sin embargo, segn el nivel de detalle de anlisis de un proceso, es posible encontrar un

sistema de una sola variable controlada, tal como el sistema de control de nivel mostrado

en las figura 1.8. La figura 1.10, describe otro sistema donde la nica variable controlada

es el flujo. Es importante observar que la variable controlada establece el propsito del

sistema de control: sistema de control de nivel, sistema de control de flujo, etc.

Estrategia para reconocer variables del proceso

Dado que en un proceso industrial real son muchas las variables que pueden ser

controladas, para facilitar el anlisis y diseo del sistema de control, es necesario utilizar la

siguiente estrategia en el estudio y clasificacin de las variables del proceso:

1. Identificar un lazo de control para cada variable controlada ( )

c

v .

2. Seleccionar una variable del proceso que tenga mayor influencia en la variable

controlada ( )

c

v , la cual debe ser regulada por el sistema de control. Esta variable se

identifica como la variable manipulada ( )

m

v .

3. Las variables restantes, que no son reguladas y tienen influencia en la variable

controlada ( )

c

v , se reconocen como variables de perturbacin ( )

k

p .

En la figura 1.11 se muestran las variables del proceso, asociadas con el sistema de control.

Figura 1.10

Sistema de

control de flujo.

1 - 10 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

1.3 REPRESENTACION DE SISTEMAS DE CONTROL DE PROCESOS

Para el anlisis, diseo y evaluacin de un sistema de control se requiere que su descripcin

y especificaciones puedan ser representadas en un modelo grfico o matemtico.

Modelo grficos

Son suficientes para comprender el funcionamiento del sistema y permiten reconocer los

componentes fsicos del sistema. Generalmente se utilizan:

- Diagrama de Proceso

- Diagrama de Bloques

- Diagramas de Instrumentacin y control

El Diagrama de Proceso (DP) muestra la descripcin de los componentes fsicos

fundamentales que intervienen en el funcionamiento del proceso y en la accin de control

(figuras 1.8 y 1.9). Permite el uso de smbolos propios del usuario.

El Diagrama de Bloques (DB), conocido tambin como diagrama funcional, se utilizan

para identificar la relacin entrada salida de cada componente y sus variables asociadas,

como parte integral del sistema de control (figuras 1.5 y 1.11).

Los Diagramas de Instrumentacin y control incluyen el Diagrama de Flujo del Proceso

(PFD Process Flow Diagram) y el Diagrama de Procesos e Instrumentacin (P&ID

Process and Instrument Diagram). Se trata de planos que forman parte de la ingeniera

bsica y la ingeniera de detalle de un proyecto del control de procesos. Utilizan

simbologa ANSI-ISA (American National Standard Institute e Instrument System and

Automation Society) y sus detalles se presentarn en la seccin 1.7.

Modelos matemticos

Se utilizan para el anlisis y diseo de un sistema de control y generalmente se basan en:

- Ecuaciones diferenciales

- Funcin de transferencia

- Diagramas de bloque

- Grfico de flujo de seales

- Modelo de estado

Figura 1.11

Variables del proceso,

asociadas con el sistema

de control.

1.3 REPRESENTACION DEL CONTROL DE PROCESOS 1-11

Estos modelos sern utilizados en el captulo 5 para desarrollar el modelo dinmico del

sistema de control. La Ecuacin Diferencial (ED) se utiliza para desarrollar el modelo

dinmico de cada componente del sistema. La Funcin de transferencia (FT) es una

representacin de la ED en el dominio-s, con la ayuda de la Transformada de Laplace. Este

modelo permite formular la relacin entrada salida de cada componente, necesaria para

la simulacin del sistema en MATLAB

y SIMULINK

. El Diagrama de Bloques (DB) es el

modelo funcional del sistema y se obtiene mediante la interconexin de la FT de cada

componente. El Grfico de Flujo de Seales (GFS) se considera como el modelo grfico

del DB y permite la aplicacin de la Frmula de Ganancia de Mason (FGM) para calcular

la FT equivalente del sistema. Finalmente el Modelo de Estado (ME) es el modelo

dinmico de un sistema multivariable (MIMO), en el dominio del tiempo.

El siguiente ejemplo muestra el uso del Diagrama de Proceso en la descripcin del

funcionamiento de un sistema de control de procesos y la identificacin de las variables del

proceso asociadas con el sistema de control: variable controlada, variable manipulada y

variables de perturbacin.

Ejemplo 1.1: Identificar las variables del proceso asociadas con el control de temperatura

del flujo de aire que se muestra a continuacin, as como los elementos

fsicos utilizados en el sistema.

Solucin: La siguiente figura muestra el Diagrama de Proceso (DP) del sistema propuesto.

En este diagrama se identifican las siguientes variables del proceso, asociadas

al sistema de control:

- Variable controlada: temperatura del flujo de aire a la salida ( )

s

T

- Variable manipulada: energa trmica suministrada por la resistencia ( )

T

E

- Variables de perturbacin: temperatura de entrada del aire ( )

e

T , cantidad

del flujo de aire ( )

e

Q , temperatura ambiente ( )

a

T .

En este diagrama se identifican los siguientes componentes:

Identificacin

de variables y

componentes

del proceso.

1 - 12 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

- Selector para fijar el valor deseado o setpoint.

- Resistencia de calentamiento y fuente de voltaje (EFC).

- Termostato (regulador de temperatura), para conexin y desconexin de

la resistencia de calentamiento, segn el valor deseado o setpoint.

- Termmetro para medicin de la variable controlada ( )

s

T .

La figura 1.12 muestra el diagrama de bloques (DB) del sistema del ejemplo 1.1, donde se

identifican las variables enumeradas anteriormente, adems de la seal de control ( )

c

S , que

es la corriente

c

I mostrada en el DP. La seal de control acta sobre la resistencia de

calentamiento, conocida como el Elemento Final de Control (EFC), la cual suministra la

energa trmica ( )

T

E o variable manipulada necesaria para ajustar el valor la temperatura

de salida (variable controlada) al valor prefijado de temperatura deseada ( )

d

T o setpoint.

Sistema de control de lazo abierto y lazo cerrado

El modelo de la figura 1.12 es un sistema no regulado, debido a que cualquier cambio en

las variables de perturbacin, modifican la temperatura ( )

s

T del flujo de salida. Para

recuperar el valor de la variable controlada, es necesario ajustar manualmente el setpoint.

Como generalmente el EFC y la variable manipulada son parte integrante del proceso, el

diagrama de bloques anterior puede reducirse a la forma cannica, mostrada en la figura

1.13, conocido como sistema de control de lazo abierto.

Para conseguir un sistema regulado, se requiere que los cambios de la temperatura de salida

( )

s

T sean transmitidos al controlador. El resultado se muestra en la figura 1.14 y se

reconoce como un sistema de control de lazo cerrado, utilizado con frecuencia en las

aplicaciones prcticas del control de procesos.

Figura 1.12

Diagrama de bloques

del sistema de control

del ejemplo 1.1.

Figura 1.13

Forma cannica del

sistema de control de

lazo abierto.

PROCESO CONTROL EFC

MEDIDOR

s

T

e

Q

e

T

a

T

T

E

d

T

c

I

1.3 REPRESENTACION DEL CONTROL DE PROCESOS 1-13

1.4 COMPONENTES DEL CONTROL DE PROCESOS

De acuerdo con las figuras 1.13 y 1.14, se reconocen dos formas bsicas de control:

- Sistemas de control de lazo abierto o sistemas no regulados.

- Sistemas de control de lazo cerrado (feedback) o sistemas regulados.

Como el sistema de control de lazo cerrado, usa la realimentacin de la variable

controlada para informar al controlador de sus posibles cambios por efecto de

perturbaciones, el sistema de la figura 1.14 se reconoce tambin como Sistema de Control

Realimentado (feedback).

Diagrama de bloques completo del sistema de control realimentado

La figura 1.15 muestra el diagrama de bloques de un sistema realimentado y los diferentes

componentes y seales fundamentales que lo caracterizan, tomando como elemento central

el proceso.

El diagrama de la figura 1.15 incluye una serie de acciones implcitas de instrumentacin,

para la medicin y acondicionamiento de seales de campo, que se realizan a travs de

dispositivos presentados con detalle en el captulo 3. Las seales fundamentales son:

Figura 1.14

Forma cannica de

sistema de control de

lazo cerrado.

Figura 1.15

Componentes de

un sistema de

control de lazo

cerrado.

1 - 14 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

VARIBALE CONTROLADA:

c

V, tambin reconocida como variable del proceso, en un

sistema de control de procesos establece la calidad del

producto terminado: temperatura, presin, flujo, nivel,

caudal, etc.

VARIABLE MANIPULADA:

m

V , es la variable ajustada por el EFC para alcanzar el valor

deseado ( )

d

V de la variable controlada ( )

c

V .

VARIABLES DE PERTURBACION: , ,

1 2 3

P P P , son entradas del proceso que afectan a la

variable controlada ( )

c

V pero no son reguladas por

el sistema de control. Son la razn para utilizar

sistemas de lazo cerrado.

Diagrama de bloques normalizado del sistema de control realimentado

El diagrama de bloques de la figura 1.15 puede representarse en forma simplificada a travs

del diagrama de bloques normalizado mostrado en la figura 1.16, que incluye en un solo

bloque la funcin de control y deteccin de error, realizado generalmente por el controlador

neumtico, electrnico o digital, segn la tecnologa utilizada en su implementacin.

La estrategia para el anlisis del sistema de control mostrado en la figura 1.16 consiste en

modelar la relacin entrada salida de cada componente por un bloque funcional, usando

las seales que se describen a continuacin.

( ) y t : variable controlada o variable del proceso, la cual establece el propsito del

sistema de control.

( ) r t : valor deseado de la variable controlada ( ) y t , seal de referencia, o setpoint.

( ) bt : valor medido de la variable controlada ( ) y t o seal de realimentacin.

( ) et : seal de error, como una medida de la desviacin que sufre la variable controlada

( ) y t , respecto del valor deseado ( ) r t .

( ) mt : seal de control, calculada a partir de la seal de error ( ) et , de acuerdo con el

modo de accin del controlador.

Figura 1.16

Diagrama de

bloques normalizado

de un sistema de

control de lazo

cerrado.

+

MODO DE

CONTROL

( ) r t ( ) mt

PROCESO

O PLANTA

( ) y t

( ) pt

SISTEMA DE

MEDICIN

( ) et

( ) bt

CONTROLADOR

ELEMENTO

FINAL DE

CONTROL

( )

m

v t

1.4 COPONENTES DEL CONTROL DE PROCESOS 1-15

( )

m

v t : variable manipulada, ajustada por el EFC para corregir las desviaciones de la

variable controlada, respecto del valor deseado o setpoint.

( ) pt : perturbacin del proceso, razn de uso del principio de realimentacin.

El sumador de la figura 1.16, utilizado para establecer la seal de error, se reconoce como

el detector de error. En esta estrategia de control podemos identificar 4 operaciones bsicas

que debe realizar el sistema de control:

1. Detectar el valor actual de la variable controlada ( ) y t , a travs del sistema de

medicin y transmitirla al controlador.

2. Comparar la seal de realimentacin ( ) bt con el valor deseado ( ) r t de la variable

controlada. El resultado de esta comparacin establece el error del sistema, como:

( ) ( ) ( ) et r t bt = (1.1)

3. A partir del error del sistema ( ) et establecer la accin de control ( ) mt necesaria para

corregir la desviacin de la variable controlada ( ) y t .

4. Aplicar la accin de control ( ) mt para llevar el valor actual de la variable controlada

( ) y t al valor deseado ( ) r t . En esta fase se utiliza generalmente un EFC.

El problema de control

Es posible formular el problema de control, en trminos de la siguiente definicin:

DEFINICION 1.3 El problema de control

Controlar con un mnimo de precisin un proceso o planta, aplicando el

principio de realimentacin, a travs del esquema de lazo cerrado.

De este modo, el propsito de la realimentacin es el de minimizar el error, y su magnitud

es una medida de la exactitud lograda por el sistema de control. La figura 1.17 muestra la

seal de error en dos sistemas de control que puede utilizarse para comparar su exactitud.

La figura 1.18 muestra las 4 etapas [Bishop1997] que se utilizan en la Ingeniera de Control

para la solucin del problema. La descripcin detallada de cada etapa se presenta a

continuacin:

t

( ) et

baja exactitud

alta exactitud

Figura 1.17

Exactitud de dos

sistemas de control a

partir de la seal de

error.

1 - 16 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Fase 1: Establecimiento del propsito del sistema de control

En esta etapa es necesario identificar las seales a ser reguladas y las seales de

perturbacin, las cuales establecen el propsito del sistema de control. As mismo es

necesario formular los requerimientos del sistema en trminos de valores caractersticos

esperados para la respuesta transitoria y permanente.

Fase2: Desarrollo del modelo del sistema de control

Esta fase es la que presenta mayor complejidad en la solucin del problema y se inicia

estableciendo la estrategia de control y el esquema a ser utilizado: lazo abierto, lazo

cerrado, cascada, accin precalculada, etc. donde la experiencia prctica del diseador es

fundamental para lograr una estrategia de control sencilla pero efectiva, segn los

requerimientos del sistema. Un segundo elemento a considerar en esta fase, es la seleccin

de sensores para medicin de la seal de campo y de actuadores para modificar el proceso.

A continuacin es necesario desarrollar el modelo del proceso o planta, del actuador y del

sensor, aplicando criterios prcticos para lograr una abstraccin del modelo fsico,

mediante el uso de elementos conceptuales de fsica, qumica, mecnica, etc. para lograr un

Figura 1.18

Fases en la solucin

del problema de

control.

Propsito del sistema de control:

- variables a ser reguladas

- variables de perturbacin

- requerimientos del sistema

Modelo del sistema de control:

- esquema de control

- seleccin del sensor y actuador

- modelo del proceso o planta

Diseo del sistema de control:

- especificaciones de diseo

- ajuste de parmetros

- modelo del controlador

Se cumplen especificaciones?

S No

Documentacin

del proyecto

Verificacin de resultados:

- comprobar especificaciones

- anlisis de sensibilidad

- rechazo a perturbaciones

1

2

3

4

1.4 COPONENTES DEL CONTROL DE PROCESOS 1-17

modelo matemtico simplificado, pero que a su vez sea una adecuada representacin de los

componentes fsicos del proceso o planta.

Fase 3: Diseo del sistema de control

Esta fase se inicia formulando las especificaciones de diseo a partir de los requerimientos

del sistema presentados en la fase 1. De acuerdo con el esquema de control seleccionado en

la fase 2, es posible establecer el modelo matemtico del controlador o compensador a

utilizar y a partir de este calcular el ajuste de sus parmetros, aplicando mtodos clsicos o

modernos de diseo.

Fase 4: Verificacin de resultados y documentacin del proyecto

Una vez diseado el controlador, es necesario verificar el resultado obtenido, evaluando la

respuesta dinmica del sistema a la luz de las especificaciones de diseo. En esta fase

generalmente se recurre al uso de herramientas de simulacin. Adems de verificar el

cumplimiento de las especificaciones de diseo, se deben evaluar otros aspectos

relacionados con la sensibilidad por cambio en parmetros del sistema y el rechazo a las

perturbaciones.

Si el resultado del diseo no es satisfactorio es necesario retornar a la fase 2, para la

revisin del esquema seleccionado y de las simplificaciones hechas en el desarrollo del

modelo de los componentes del proceso, hasta lograr un resultado que se ajuste a los

requerimientos del sistema, formulados en la fase 1.

Una vez logrado un resultado satisfactorio, la etapa final consiste en la documentacin del

proyecto, usando tcnicas y herramientas de la ingeniera de detalle para la descripcin de

las especificaciones de cada componente del sistema de control, el desarrollo de planos y

diagramas de control usando simbologa ISA (Instrument Society of America) [ISA2009].

En este libro se analizarn fundamentalmente los aspectos relacionados con las fases 1 y 2

relativas al anlisis de un sistema de control de procesos, as como la documentacin del

proyecto. Sin embargo, en el captulo 5 se presentarn algunos lineamientos relacionados

con el diseo del sistema de control, basados en el desarrollo de su modelo matemtico.

1.5 EVALUACION DEL SISTEMAS DE CONTROL DE PROCESOS

La evaluacin de un sistema de control de procesos es necesaria para determinar qu

tambin cumple con su propsito de regular la variable controlada? Esta pregunta no es

fcil de responder, porque es posible que el sistema de control se configure para lograr

diferentes tipos de respuesta del proceso.

Sin embargo, es posible establecer algunos criterios prcticos para evaluar el

comportamiento del sistema de control, utilizando como variable de observacin la seal de

error, calculada en forma prctica como:

1 - 18 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

( ) ( ) et R y t = (1.2)

La expresin (1.2) difiere algebraicamente de la expresin (1.1), en cuanto al valor medido

de la variable controlada ( ) bt . Sin embargo, en una aplicacin prctica la expresin

anterior es consistente, cuando el setpoint R y la variable controlada ( ) y t se expresan en

las mismas unidades fsicas: mA, psi, C, m, m

3

/s, etc.

Adems que el setpoint ( ) R se considera constante (valor ajustado por operario), mientras

que la variable controlada ( ) y t y la seal de error cambian en el tiempo. Es importante

reconocer que en un caso ms general, el setpoint puede tambin cambiar con el tiempo,

como en el caso de servomecanismos, que implicara sustituir R por ( ) r t en (1.2).

Objetivo del sistema de control

Desde el punto de vista de la expresin (1.2), tericamente el objetivo del sistema de

control es mantener la seal de error en cero: ( ) 0 et = . Sin embargo, de acuerdo con la

figura 1.16, el controlador solo acta cuando existe error. Por lo tanto este objetivo no es

totalmente perfecto y deber existir siempre un error en el sistema de control.

Cambios de carga y ajuste del setpoint

Son las dos condiciones que justifican el uso de un controlador. El controlador debe ser

capaz de mantener el balance entre la energa ganada y el material o energa consumida por

el proceso, nica forma de mantener el valor deseado de la variable controlada.

La carga de un sistema de control se mide por los cambios de la variable manipulada que

requiere el proceso, para poder mantener la condicin de balance de energa en el proceso.

Una perturbacin puede alterar el balance de energa del sistema y por lo tanto originar

cambios de carga en el sistema.

Las siguientes condiciones no controladas en el proceso, originan cambios de carga:

1. Cambios en la demanda del medio controlado.

2. Cambios en la calidad de la variable manipulada.

3. Cambios en las condiciones ambientales.

4. Cambios en la energa absorbida o entregada al proceso.

Estabilidad y regulacin

Una forma prctica de lograr el objetivo de un sistema de control, es a travs de los

siguientes requerimientos, en rgimen transitorio y permanente

1. El sistema de control debe ser absolutamente estable.

2. El sistema de control debe garantizar ptima regulacin

La estabilidad implica que la respuesta dinmica del sistema sea estable, ante un cambio en

la variable controlada ( ) y t , por efecto de cambios de carga o de ajuste del setpoint. Esta

1.5 EVALAUCION DEL SISTEMA DE CONTROL 1-19

respuesta se puede ver afectada por la calidad de sistema de medicin, lo cual genera un

funcionamiento errneo del sistema de control, pudiendo ocasionar inestabilidad en la

respuesta del sistema en lazo cerrado, tal como se muestra en la figura 1.19.

Regulacin en estado estacionario

La mejor condicin de regulacin en estado estacionario implica que el error estacionario

(offset) o permanente (%)

ss

e sea mnimo. Generalmente las especificaciones de un sistema

de control incluyen un margen de error estacionario, respecto del setpoint ( ) R , expresado

en porcentaje, conocido como error residual o admisible, lo cual significa que un cambio

en esta banda es aceptable. Un valor tpico es

adm

2% e = , y cualquier variacin fuera de

este rango debe ser corregida por el controlador.

Por ejemplo, si en un sistema de control se especifica que la temperatura debe ser regulada

en C 150 3 , significa que el setpoint es de C 150 y que la mxima variacin de la

variable controlada es de C 3 ( 2%) .

Regulacin en estado transitorio

Un cambio inesperado en la variable controlada de un sistema puede ser originado por

cambio en el setpoint efectuado por el operador o por un cambio de carga del proceso. En

cualquiera de los dos casos, se origina una respuesta transitoria que puede ser amortiguada

u oscilatoria, tal como se muestra en las figuras 1.20 y 1.21, segn las caractersticas

dinmicas del proceso.

Figura 1.19

Inestabilidad por

causa del sistema de

control.

Figura 1.20

Respuesta

transitoria

amortiguada.

( ) y t

R

Inicia la accin

de control

Comienza la

inestabilidad

t

( ) y t

1

R

2

R

Ajuste del

setpoint

a

t

t

( ) y t

Cambio

de carga

R

a

t

t

1 - 20 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Criterios para evaluar el sistema de control

La evaluacin del comportamiento del sistema de control se refleja en la medida en que el

controlador cumple con la funcin de regulacin dinmica de la variable controlada. Estos

criterios estn relacionados con la entonacin del lazo de control, que ser analizado en el

captulo 5. Generalmente se utilizan dos elementos para evaluar al sistema de control:

- El error

- La respuesta dinmica

La evaluacin del error determina la calidad del sistema de control y el criterio utilizado

generalmente es la mxima desviacin

max

( ) e , que pude ocurrir en el sistema ante un ajuste

del setpoint o ante un cambio de caga. Existen aplicaciones prcticas en las que el error

mximo es un valor crtico, como por ejemplo el caso sistemas de produccin de aceros

especiales, donde, por razones de calidad no se pueden permitir desviaciones grandes en la

temperatura del proceso. Algo similar ocurre en las lneas de distribucin de vapor, donde

un fuerte cambio en la temperatura genera cambios elevados de presin, que pueden

ocasionar esfuerzos mecnicos peligrosos en las juntas de unin de las tuberas.

La evaluacin de la respuesta dinmica es una medida de la capacidad de reaccin del

sistema ante cualquier cambio de carga o ajuste del setpoint. Los criterios o valores

caractersticos utilizados se muestran en la figura 1.22 y se reconocen como:

- error mximo:

max

e

- tiempo de atraso:

a

t

- tiempo de crecimiento:

r

t

- error estacionario:

ss

e

El error mximo

max

( ) e depende de las caractersticas dinmicas del proceso, las cuales

sern analizadas en detalle en el captulo 5.

El tiempo de atraso ( )

a

t , conocido tambin como tiempo de estabilizacin ( )

ss

t , es el

tiempo que gasta el sistema de control en alcanzar el valor final o valor de estabilizacin

Figura 1.21

Respuesta

transitoria

oscilatoria.

Ajuste del

setpoint

Cambio

de carga

a

t

a

t

1

R

2

R

R

( ) y t

( ) y t

t t

1.5 EVALAUCION DEL SISTEMA DE CONTROL 1-21

( )

ss

y , asociado con el setpoint ( ) SP y generalmente depende de las constantes de tiempo

del proceso y del error admisible

adm

( ) e . Existen aplicaciones donde este valor es crtico,

por ejemplo en los sistemas de control de posicin. En otras situaciones puede ser elevado,

como en el caso de los sistemas de produccin de aceros especiales.

El error estacionario ( )

ss

e pude aparecer en la respuesta dinmica por efecto del cambio de

carga del proceso y se caracteriza porque el valor de estabilizacin final difiere del valor

deseado o setpoint. En otras palabras, el sistema de control no es capaz por s solo de

recuperar la condicin inicial establecida por el setpoint. Este problema se analizar en el

captulo 2, cuando se evale el efecto de la accin proporcional del controlador.

Criterios para la entonacin del lazo de control

La forma de la respuesta dinmica del sistema puede modificarse ajustando los parmetros

del controlador o del proceso, mediante la accin conocida como entonacin del lazo de

control. Esta accin permite lograr un error mximo grande con tiempo de estabilizacin

reducido o un tiempo de estabilizacin grande con un error mximo pequeo.

El criterio se basa generalmente en lograr una forma tpica de la respuesta dinmica. Los

tres mtodos ms utilizados, se muestran en la figura 1.23 y se reconocen como:

- respuesta de de onda.

- respuesta de rea mnima de error absoluto.

- respuesta amortiguada.

El criterio de respuesta de de onda se basa en lograr que la amplitud de un pico de la

respuesta sea la cuarta parte del pico anterior y ser utilizado en el captulo 5 para el diseo

del controlador, utilizando el mtodo de Ziegler-Nichols.

El criterio de rea mnima de error absoluto se basa en conseguir el valor mnimo del rea

absoluta del error y se determina como:

mnimo

0

0

( )

ss

t t

t

A et

+

= =

}

(1.3)

Figura 1.22

Valores

caractersticos de

la respuesta

dinmica.

ss

T

SP

max

e

adm

e

c

V

t

0

t

1 - 22 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

El criterio de respuesta amortiguada se utiliza cuando no es permitido tener sobrepaso ni

oscilaciones en la variable controlada. Se considera como una respuesta ideal de un sistema

de control y ser utilizada en el captulo 5 para el diseo del controlador.

1.6 EJEMPLOS TIPICOS DE SISTEMAS DE CONTROL

A continuacin se presenta la descripcin de casos prcticos de sistemas de control,

algunos de los cuales sern utilizados en los ejemplos de anlisis y diseo en captulos

posteriores, con el objeto de identificar los componentes y variables fundamentales del

sistema de control de lazo cerrado, mostrados en la figura 1.16.

Sistema de control de nivel

La figura 1.24 muestra el diagrama de proceso del sistema de control de nivel de la figura

1.8, que se utiliza como EFC la vlvula de entrada, en lugar de la vlvula de salida.

Figura 1.23

Criterios para

entonacin del

lazo de control.

tiempo

2

R

( ) r t

1

R

0

t

Cambio

escalonado

del setpoint s

e

t

p

o

i

n

t

Respuesta

de de

onda

2

y

( ) y t

1

y

V

a

r

i

a

b

l

e

c

o

n

t

r

o

l

a

d

a

tiempo

0

t

Respuesta actual

Respuesta

ideal

Respuesta

amortiguada

tiempo

0

t

Respuesta actual

Respuesta

ideal

2

y

( ) y t

1

y

V

a

r

i

a

b

l

e

c

o

n

t

r

o

l

a

d

a

Area mnima

de error

absoluto

2

y

( ) y t

1

y

V

a

r

i

a

b

l

e

c

o

n

t

r

o

l

a

d

a

tiempo

Respuesta actual

Respuesta

ideal

0

t

1.6 EJ EMPLOS TIPICOS DE SISTEMAS DE CONTROL 1-23

En este sistema es posible identificar los siguientes componentes:

- proceso: tanque de agua, vlvulas de entrada y salida, flotador y medidor de nivel

- elemento final de control: vlvula de entrada V

E

y convertidor (transductor)

- sistema de medicin: sensor y medidor de nivel

- carga del sistema: caudal de salida ( )

s

q t y presin aguas arriba de vlvula de entrada

Las variables fundamentales son:

- variable controlada: nivel ( ) ht del lquido en el tanque

- variable manipulada: flujo de entrada ( ) qt del lquido

- variables de perturbacin: presin de lquido aguas arriba de la vlvula V

E

de control.

- seal de control: seal elctrica entre a mA 4 20 suministrada por el controlador.

El diagrama de bloques se muestra en la figura 1.25.

El propsito accin de control, es lograr un nivel constante (variable controlada) en el

lquido del tanque, ante cualquier perturbacin y cambio de carga. Si aumenta el consumo

de lquido en la salida (cambio de carga), segn (1.2) el nivel disminuye, aumenta el error

( ) et y el controlador debe aumentar la seal de control ( ) mt para abrir la vlvula. Esta

forma de respuesta se reconoce como accin de control directa y ser fundamental en el

captulo 2, en el anlisis de la caracterstica de respuesta del controlador. Se puede verificar

que en el sistema de la figura 1.8, la accin de control es inversa.

Figura 1.24

Diagrama de

Proceso de un

control de nivel.

Figura 1.25

Diagrama de

bloques del

sistema de

control de nivel.

SP CONTROLADOR

CONVERTIDOR

MEDIDOR NIVEL

VALVULA DE

CONTROL

V

E

V

S

( )

s

q t

( ) qt

( ) ht

SENSOR

DE NIVEL

a psi 3 15

a mA 4 20

+

CONTROL

ELECTRONICO

( ) r t

TANQUE

DE AGUA

( ) y t

SENSOR DE

NIVEL

( ) et

( ) bt

CONTROLADOR

CONVERTIDOR

VALVULA DE

CONTROL

EFC

( ) mt

PROCESO

MEDIDOR

DE NIVEL

SISTEMA DE MEDICION

1 - 24 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Sistema de control de temperatura de una cmara de cultivo

La figura 1.26 muestra el caso tpico de un sistema de control de temperatura de lazo

cerrado [Phillips00], cuyo propsito es regular la temperatura de una cmara utilizada para

el cultivo orgnico de plantas.

En este sistema es posible identificar los siguientes componentes:

- proceso: cmara de cultivo, resistencia de calefaccin, resistencia RTD (Resistive

Thermal Device) para detectar cambios de temperatura, fuente de potencia.

- elemento final de control: fuente de potencia y resistencia de calefaccin.

- Sistema de medicin: puente de Wheastone y resistencia RTD. Convierte la

temperatura del proceso ( ) C , en una seal de voltaje ( ) mV .

- detector de error: sumador y amplificador para acondicionar la seal del puente al

rango de a VDC 1 5 .

- carga del sistema: cantidad de matas, artefactos y personas dentro de la cmara.

Las variables fundamentales son:

- variable controlada: temperatura en el interior de la cmara.

- variable manipulada: potencia elctrica suministrada a la resistencia de calefaccin.

- variables de perturbacin: apertura de la puerta, temperatura ambiente.

- seal de control: seal elctrica entre a V 1 5 suministrada a la fuente de potencia.

El diagrama de bloques se muestra en la figura 1.27. La salida del amplificador se compara

con el valor deseado o setpoint (SP) para generar la seal de error ( ) et , que es utilizada por

el controlador o compensador para generar la seal de control ( ) mt , necesaria para

modificar la salida de la fuente de potencia que alimenta la resistencia de calefaccin.

De este modo, la accin de control se traduce en aumentar o disminuir la potencia

suministrada a la resistencia de calefaccin, cada vez que disminuya o aumente la

temperatura interior de la cmara de cultivo. Una posible perturbacin en este sistema de

control es la apertura de la puerta de entrada.

Figura 1.26

Diagrama de

proceso una

cmara de cultivo.

Controlador o

compensador

Fuente de

potencia

Cmara de

cultivo

Puente de

Wheastone

K

Resistencia

RTD

SP

Amplificador

+

-

O

mV

Puerta de

acceso

( ) et

( ) mt

a VDC 1 5

1.6 EJ EMPLOS TIPICOS DE SISTEMAS DE CONTROL 1-25

Sistema de control de flujo

La figura 1.28 muestra de control flujo [Curtis2003] que se utiliza con mucha frecuencia en

aplicaciones industriales para la regulacin de un fluido en una tubera.

En este sistema es posible identificar los siguientes componentes:

- proceso: tubera, vlvula neumtica y placa orificio.

- elemento final de control: convertidor corriente-presin y vlvula neumtica.

- sistema de medicin: placa orificio, transductor de presin diferencial, convertidor

presin-corriente.

- carga del sistema: presin del fluido aguas arriba de la placa orificio.

Las variables fundamentales son:

- variable controlada: flujo en el interior de la tubera.

- variable manipulada: posicin del obturador de la vlvula.

- variables de perturbacin: presin aguas arriba de la placa orificio.

- seal de control: seal elctrica entre a mA 4 20 suministrada al convertidor I/P.

+

CONTROL

ELECTRONICO

( ) r t

CAMARA

CULTIVO

( ) y t

PUENTE DE

WHEASTONE

( ) et

( ) bt

CONTROLADOR

FUENTE DE

POTENCIA

RESISTENCIA

CALEFACCION

EFC

( ) mt

PROCESO

RTD

SISTEMA DE MEDICION

Figura 1.27

Diagrama de

bloques del

sistema de control

de temperatura de

una cmara de

cultivo.

Figura 1.28

Diagrama de

proceso de control

de flujo.

Controlador

Convertidor

corriente-presin

Vlvula neumtica

de control

Tubera

Placa orificio

Transductor

diferencial de

presin

Convertidor

presin-corriente

Vlvula

1 - 26 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

El transductor de presin diferencial compara la presin aguas arriba y aguas debajo de la

placa orificio y genera una seal de presin que es funcin del flujo o caudal Q, la cual es

aplicada al transductor P/I, quien entrega una seal neumtica como valor medido de la

variable controlada ( ) Q . La accin de control se reduce a ajustar la posicin de la vlvula

neumtica para regular el flujo de salida, en funcin de la seal neumtica suministrada por

el convertidor I/P. El diagrama de bloques se muestra en la figura 1.29.

Sistema de control en cascada

Existen aplicaciones prcticas del control de procesos donde es posible identificar una

perturbacin que tenga mayor incidencia sobre la variable controlada y que al ser regulada

puede mejor el desempeo del sistema de control. A partir de esta variable se establece un

lazo secundario de control, para minimizar su efecto sobre la variable controlada ( ) y t .

Un ejemplo tpico es el control de nivel de la figura 1.24, donde se identific como variable

de perturbacin el flujo aguas arriba de la vlvula de control. En este caso es posible

utilizar un lazo de control de flujo, que garantice un caudal constante aguas arriba de la

vlvula de control, eliminando as el efecto de perturbacin.

+

CONTROL

ELECTRONICO

( ) r t

TUBERIA

DE FLUJ O

( ) y t

CONVERTIDOR

P/I

( ) et

( ) bt

CONTROLADOR

CONVERTIDOR

I/P

VALVULA

NEUMATICA

EFC

( ) mt

PROCESO

PLACA

ORIFICIO

SISTEMA DE MEDICION

Figura 1.29

Diagrama de

bloques de un

sistema de

control de flujo.

Figura 1.30

Diagrama

funcional de un

sistema de

control de flujo.

SP

CONTROLADOR

DE NIVEL

CONVERTIDOR

MEDIDOR NIVEL

VALVULA DE

CONTROL

V

E

V

S

( )

s

q t

( ) qt

( ) ht

SENSOR

DE NIVEL

a psi 3 15

a mA 4 20

CONTROLADOR

DE FLUJ O

TPD

1.6 EJ EMPLOS TIPICOS DE SISTEMAS DE CONTROL 1-27

El sistema de control en cascada se caracteriza porque utiliza dos controladores y un solo

EFC, tal como se observa en el diagrama de bloques de la figura 1.31. Los controladores se

reconocen como controlador principal o controlador maestro y controlador secundario o

controlador esclavo.

Sistema de control multivariable

Los ejemplos anteriores se han referido a sistemas de una entrada y una salida o sistemas

SISO. Sin embargo, en aplicaciones prcticas, los sistemas de control pueden incluir varios

lazos de control, que se identifican a travs de la variable controlada de cada uno.

La figura 1.32 muestra el caso tpico del control de lazo cerrado de un turbogenerador,

formado por tres componentes: una caldera para la produccin de vapor, una turbina para

convertir la energa trmica en energa cintica y un generador de corriente alterna o

alternador, para transformar la energa cintica en energa elctrica.

Combustible

Aire

Agua

Caldera Turbina

Generador

Regulador de

velocidad

Medidor de

Mezcla

Medidor de

Temperatura

Medidor de

Frecuencia

Medidor de

Presin

C

Setpoint de cada lazo de control

n

Figura 1.32

Sistema de control

multivariable para la

regulacin de un

turbogenerador.

Figura 1.31

Diagrama de

bloques de un

sistema de

control en

cascada.

1 - 28 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

En este sistema es necesario regular simultneamente cuatro variables:

- composicin de la mezcla en la caldera.

- temperatura de salida del vapor.

- presin de salida del vapor.

- frecuencia del voltaje de salida del generador.

De acuerdo con la estrategia de lazo cerrado, es necesario medir cada una de estas variables

y enviar su estado actual al controlador, que en este caso en un microprocesador, el cual se

encarga de generar la respectiva seal de control en funcin de cada seal de error y del

modo de control establecido para regular cada una de las variables controladas.

Para regular cada una de las variables anteriores es necesario establecer una variable

manipulada ( ) mt para cada lazo de control, que sea capaz mantener su respectiva variable

controlada cerca del setpoint. Segn la figura 1.32 se identifican cuatro lazos de control:

- flujo de entrada de aire a la caldera.

- flujo de entrada de combustible a la caldera.

- flujo de entrada de agua a la caldera.

- velocidad n de la turbina en revoluciones por minuto (rpm)

Para facilitar la identificacin de los lazos de control, en la figura 1.17 las seales

correspondientes a la accin de control se han dibujado en lneas punteadas. De este modo

se identifican cuatro lazos de control y se reconoce como un sistema de control

multivariable o sistema MIMO.

Sistema de control digital

Los ejemplos presentados hasta este momento utilizan y procesan seales continuas y en

este sentido se reconocen como sistemas analgicos de control. Sin embargo, el desarrollo

de los microprocesadores ha tenido una fuerte incidencia en los sistemas de control,

permitiendo que la funcin de control pueda efectuarse en forma digital.

Figura 1.33

Sistema de

control digital.

1.6 EJ EMPLOS TIPICOS DE SISTEMAS DE CONTROL 1-29

La figura 1.33 muestra los componentes de un sistema de control digital de lazo cerrado

donde la funcin del controlador analgico se ha sustituido por un micro-controlador (C).

La accin de control discreta [ ] mk se establece a travs de un algoritmo de control

almacenado en el C. En este esquema es necesario incluir un convertidor anlogo digital

(A/D) y un convertidor digital analgico (D/A) como dispositivos de interface.

1.7 DIAGRAMAS INSTRUMENTACION Y CONTROL DE PROCESOS

En los ejemplos anteriores se han utilizado diagramas de proceso (DP) y diagramas de

bloque (DB), para identificar los componentes y variables de un sistema de control. Sin

embargo, en aplicaciones prcticas, en particular en los sistemas de control de procesos, se

utiliza una simbologa estndar [ISA92] desarrollada y aprobada en julio de 1992 entre el

American National Standard Institute (ANSI) y la Instrument System and Automation

Society (ISA), cuya ltima versin es la ANSI-ISA S5.1-2009. Esta simbologa se utiliza

en los planos de la ingeniera de detalle del proyecto, para el desarrollo de los Diagramas

de Flujo del Proceso (PFD) y los Diagramas de Tuberas e Instrumentacin (P&ID), que

forma parte de la documentacin final del proyecto de control.

Lneas de conexin

El estndar ANSI-ISA especifica los tipos de lneas que deben utilizarse para representar la

interconexin de componentes del proceso y de los instrumentos de medicin. La tabla 1.1

presenta una muestra de las lneas ms utilizadas. La lnea slida gruesa representa las

tuberas del proceso y una ms fina para la interconexin de dispositivos al proceso o para

mostrar lneas de alimentacin de energa a los instrumentos.

Tabla 1.1 Lneas de conexin ANSI-ISA

APLICACION TIPO DE LINEA

Tuberas del proceso

Conexin de dispositivos al proceso o

suministro de energa para instrumentacin

Seal elctrica

Seal neumtica

Seal hidrulica

Tubo capilar

Seal electro-magntica (EM) o seal snica

cableada

Seal electro-magntica (EM) o seal snica

no cableada

Seal de computador o sistema de lazo (link)

interno

1 - 30 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Smbolos para la representacin de instrumentos

La tabla 1.2 muestra los smbolos establecidos por la norma ANSI-ISA para la

representacin de instrumentos de medicin y control del proceso. Se trata de crculos o

balones, rectngulos, hexgonos y diamantes utilizados para indicar la instrumentacin, la

cual puede incluir:

- sensores

- transmisores

- acondicionadores de seal: convertidores o transductores

- controladores analgicos: electrnicos o neumticos

- computadores

- controladores lgicos programables (PLC)

Una lnea divisoria indica la ubicacin del instrumento y su accesibilidad al operador. Si es

slida el instrumento est ubicado en la sala de control. Una lnea discontinua indica que el

instrumento est dentro del panel de control o dentro de otro equipo y por lo tanto no es

accesible directamente al operador. Si no existe lnea divisoria significa que el instrumento

est en el campo o planta.

Tabla 1.2 Smbolos especiales para instrumentos en diagramas P&ID

Ubicacin

Funcin

Accesible al

operador (en el panel

de la sala de control)

Localizado en el

campo o planta

No accesible al

operador (detrs del

panel de control)

Instrumentos

independientes

Escala de medicin

o control compartido

Funcin de clculo o

computacin

Controlador lgico

programable (PLC)

Letras de cdigo

Generalmente el smbolo de la tabla 1.2 incluye una combinacin de letras y nmeros. Las

letras son como cdigos para indicar el propsito del instrumento o dispositivo de control

en el lazo de control y en los casos ms generales pueden ser 2 o 3.

1.7 DIAGRAMAS DE INSTRUMENTACION Y CONTROL DE PROCESOS 1-31

La tabla 1.3 muestra el significado de cada letra, el cual depende su posicin. La primera

indica la variable de medicin asociada con el smbolo. La segunda y tercera se refieren a

la funcin que cumple el dispositivo en el lazo de control. Adems se puede utilizar un

nmero para indicar el lazo de control al cual pertenece el dispositivo, cuya numeracin es

arbitraria. Sin embargo, en general los lazos se numeran como: 100, 101, 102, etc.

Tabla 1.3 Letras de cdigo ANSI-ISA para instrumentos

LETRA PRIMERA (Vari abl e) SIGUIENTES (Funci n)

A Anlisis Alarma

B Quemador

C Conductividad Control

D Densidad

E Voltaje Sensor o elemento primario (detector)

F Flujo o caudal

G Seleccin del usuario Dispositivo visual de vidrio o Galga

H Manual Alto o elevado

I Corriente elctrica Indicador o lector

J Potencia Escaneo

K Tiempo, programacin Estacin de control

L Nivel Luz, bajo

M Seleccin del usuario Medio, intermedio

N Seleccin del usuario

O Seleccin del usuario Orificio, restriccin

P Presin, vaco Punto de conexin o de prueba

Q Cantidad Integral, totalizar

(1)

R Radiacin Registro

S Velocidad, frecuencia Interruptor, parada

(1)

T Temperatura Transmisor

U Multivariable Multifuncin

V Vibracin, anlisis mecnico Vlvula, amortiguador, persiana

W Peso, fuerza Bien, sonda

X

Y Evento, estado, presencia

(1)

Rel, transductor, dispositivo auxiliar

(1)

Z Posicin, dimensin Driver, actuador, dispositivo en EFC

(1)

(1)

Actualizadas en la versin 2009.

La tabla 1.4 presenta las siglas recomendadas para la identificacin las lneas de lneas de

suministros de la instrumentacin y del proceso.

1 - 32 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Tabla 1.4 Letras de cdigo ANSI-ISA para lneas de suministro

SIGLAS SIGNIFICADO

AS

IA

PA

Lnea de suministro de aire

Aire para instrumentos

Aire para el proceso o planta

ES Lnea de suministro de energa elctrica

GS Lnea de suministro de gas

HS Lnea de suministro de energa hidrulica

NS Lnea de suministro de nitrgeno

SS Lnea de suministro de vapor

WS Lnea de suministro de agua

La figura 1.34 muestra algunos ejemplos tpicos de smbolos y letras con su respectivo

significado.

Como se observa en el ltimo ejemplo de la figura 1.34, en algunos casos es necesario

utilizar un rtulo para indicar la naturaleza de las lneas. Por ejemplo, en una seal elctrica

representada por una lnea segmentada, se puede indicar el rango de la seal que se

Figura 1.34

Ejemplos de

cdigos en la

simbologa ISA.

PRC

101

Montaje local

(en la planta)

Controlador

registrador de

Presin

Montaje remoto

(en la planta)

Indicador de

nivel

LI

LI

106

Lazo de

control 101

Lazo de

control 106

FT

104

Montaje detrs tablero

(sala de control)

Transmisor

de flujo

Lazo de

control 104

LC

108

Computador localizado

en el campo o planta

Controlador

de nivel

Lazo de

control 108

YZ

105

No accesible al

operador (detrs del

tablero de control

PLC para

control de

posicin

Lazo de

control

1085

Montaje local

(campo o planta)

Transductor de

temperatura

Lazo de

control 102

TY

102

4 a 20 mA

3 a 15 psi

1.7 DIAGRAMAS DE INSTRUMENTACION Y CONTROL DE PROCESOS 1-33

transmite: a mA 4 20 o a V 1 5 . De modo similar, podra ser necesario especificar la

naturaleza de la data que se transmite en una seal digital: Mb Etherneth 20 o cadena de

bit-serial. Cualquier rtulo personalizado del usuario, debe describirse en la pgina de

definiciones y simbologa del documento descriptivo del proyecto.

Actuadores y elementos de proceso

Se trata de un conjunto de dispositivos que generalmente son parte integral del proceso y

adems cumplen acciones especficas en el sistema de medicin y en el elemento final de

control. Esto incluye vlvulas de control, actuadores para el accionamiento de vlvulas,

bandas transportadoras, tanques, etc. La figura 1.35 muestra algunos de estos dispositivos.

Sin embargo, la norma permite que el usuario desarrolle modelos grficos propios para

equipos especializados del proceso, como calentadores, tanques y bombas, consistentes con

el uso prctico comn de la ingeniera de control.

Detectores y elementos finales de control

Las figuras 1.36 a 1.38 muestran ejemplos prcticos de aplicacin de los smbolos

utilizados, como componentes del sistema de medicin y del elemento final de control.

Figura 1.35

Smbolos para

actuadores y

elementos del

proceso.

FE

22

FE

23

Placa-orificio Tubo venturi (tobera) Tubo pitot Rotmetro

Figura 1.36

Detectores o

sensores de flujo

instalados en la

planta.

FI

25

Vlvula de control

Actuador

neumtico

Actuador tipo

motor

Resorte oposicin

actuador elctrico

Actuador

elctrico tipo

solenoide

Intercambiador

de calor

M

S

FE

21

1 - 34 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

Operaciones matemticas especiales

Adems de los smbolos mostrados en la tabla 1.2, se puede utilizar un rectngulo para

describir operaciones matemticas especiales requeridas en algunas aplicaciones del

control de procesos. Aunque la mayora de estas operaciones se pueden realizar hoy a

travs software, cuando en un diagrama P&ID aparecen los smbolos mostrados en la figura

1.39, se asume que son ejecutadas mediante hardware.

Una operacin comn es la raz cuadrada, que permite convertir una medida de presin en

una medida de flujo. El fundamento es la relacin que existe entre la cabeza de presin en

metros, aguas arriba de una vlvula de control ( ) H y el flujo turbulento en la salida

[Ogata2009], que expresa como:

3

[m/s] Q k H = (1.4)

Sin embargo, los diseos actuales incluyen la correccin de raz cuadrada en los

transmisores de flujo. Las operaciones de producto y divisin se utilizan comnmente en

aplicaciones de control de razn [Smith2006].

Figura 1.39

Funciones

especiales

usadas en la

simbologa ISA.

Sin protector Con protector

(chaqueta)

Termmetro

Figura 1.38

Elementos finales

de control.

TE

21

TE

21

TI

21

Sensor

superficial

TE

21

Figura 1.37

Detectores o

sensores de

temperatura

instalados en la

planta.

Vlvula neumtica

de control

S

Vlvula auto-reguladora

de presin anterior

Vlvula solenoide

de control

( ) f x

1

x

1

y x =

1

x

1

( ) y f x =

(a) Raz cuadrada (b) Funcin genrica

1

x

1 2

y x x =

2

x

1

x 1

2

x

y

x

=

2

x

(c) Producto

(d) Divisin

1.7 DIAGRAMAS DE INSTRUMENTACION Y CONTROL DE PROCESOS 1-35

Casos de estudio

Los diagramas que se presentan a continuacin, se consideran como casos que deben ser

analizados por el lector, para la descripcin e interpretacin de los componentes de

instrumentacin de los lazos de control de cada sistema. La figura 1.40 muestra una

aplicacin tpica de la funcin de raz cuadrada en el sistema de control de un tanque de

reaccin, que utiliza un lazo de control de flujo y un lazo de control de temperatura.

La figura 1.41 es un caso clsico de un sistema de control en cascada similar al presentado

en la figura 1.31, para regular la temperatura de salida

2

( ) T t de un fluido, usando un

intercambiador de calor.

Figura 1.40

Sistema de control de

un tanque de reaccin

usando simbologa

ANSI-ISA.

Figura 1.41

Sistema de control en

cascada para regular

la temperatura de un

proceso.

1 - 36 Captulo 1 INTRODUCCION A LOS SISTEMAS DE CONTROL

El lazo primario se utiliza para regular la temperatura y el lazo secundario para regular el

flujo de vapor, con el objeto de contrarrestar sus posibles variaciones aguas arriba de la

vlvula de control (variable de perturbacin). Este es un caso tpico de perturbacin por la

calidad del fluido de control.

La figura 1.42 muestra un caso tpico de un proceso que utiliza un computador para regular

el flujo de entrada de lquido a un de tanque de almacenamiento. Para abrir o cerrar la

vlvula de drenaje, se utiliza un PLC.

1.8 INGENIERIA CONCEPTUAL, BASICA Y DE DETALLE

En esta seccin se har exposicin breve de los conceptos utilizados durante la planeacin,

desarrollo, ejecucin y puesta en marcha de un proyecto de ingeniera, particularmente

relacionado con la Instrumentacin y Control de Procesos industriales.

Desarrollo de un proyecto de ingeniera

El desarrollo de un proyecto de ingeniera, es el planeamiento, organizacin, ejecucin y

control de todas las actividades y recursos necesarios para el logro de un objetivo

especifico en un tiempo determinado, mediante la aplicacin de las ciencias fsicas,

matemticas, econmicas y las tcnicas que ofrece la ingeniera industrial. La construccin,

ampliacin o modificacin de una planta o instalacin industrial implica el manejo de

recursos diversos y valiosos de tipo humano, material y econmico, mediante la aplicacin

de procedimientos que ofrece la ingeniera, para lograr que la planta o instalacin industrial

sea productiva.

S

Figura 1.41

Sistema de control de

un tanque de

almacenamiento.

1.8 INGENIERIA CONCEPTUAL, BASICA Y DE DETALLE 1-37

El uso de la ingeniera permite generar los documentos necesarios para la construccin de

la planta objeto del proyecto, logrndose adems las siguientes ventajas:

- reduccin de los tiempos de ejecucin y costos del proyecto

- adecuacin del proyecto a las normas vigentes

- coordinacin entre las diferentes partes involucradas

- eliminacin de problemas con proveedores y constructores

- seguimiento del proyecto en su etapa de construccin

Normas para el desarrollo de proyectos

Las normas son procedimientos o reglas creadas para ser aplicadas en la ejecucin de un

proyecto. Se trata de recomendaciones basadas en la experiencia. La aplicacin de normas

mejora la seguridad y confiabilidad, ofrece experiencia y tecnologa actualizada, garantiza

reduccin de costos en equipos y seguros, evita complicaciones con aspectos legales.

Las siguientes normas son las ms utilizadas en el desarrollo de proyectos de ingeniera de

control:

- ANSI: American National Standard Institute

- ISA: Instrument Society of America

- IEEE: Institute of Electrical and Electronic Engineering

- NEMA: National Electrical Manufacturers Association

- SAMA: Scientific Apparatus Makers Association

- ASME: American Society of Mechanical Engineers

- API: American Petroleum Institute

- ICONTEC: Instituto Colombiano de Normas Tcnicas

- RETIE: Reglamento Tcnico de Instalaciones Elctricas (Colombia)

- NTC-250: Cdigo Elctrico Colombiano

Ciclo de vida de un proyecto de ingeniera

Se reconoce como el conjunto de las fases en las que los Directores de Proyectos o la