Documente Academic

Documente Profesional

Documente Cultură

SOLDADURA

Încărcat de

Cindy CaychoDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

SOLDADURA

Încărcat de

Cindy CaychoDrepturi de autor:

Formate disponibile

SOLDADURA

Se denomina Soldadura al proceso en el cual se realiza la unin de dos materiales, generalmente metales o termoplsticos, usualmente obtenido a travs de fusin, en la cual los elementos son soldados derritiendo ambos y agregando un material de relleno derretido (metal o plstico). ste, al enfriarse, se convierte en un empalme fuerte. La soldadura puede ser hecha en diferentes mbitos: al aire libre, bajo el agua y en el espacio. Existen aproximadamente cuarenta tipos distintos de soldaduras. La mayora de las soldaduras se efectan en forma manual, lo cual requiere mano de obra calificada e implica un coste considerable de obra. USO DE LOS FUNDENTES: El uso de estos es para fundir diferentes metales, entre ellos el plomo, el cobre, es muy utilizado en los sistemas de soldaduras, El xito de la soldadura depende en gran parte del fundente. El mismo evita la oxidacin durante el proceso de soldadura, reduce los xidos ya formados y disminuye la tensin superficial del material de aporte. Los fundentes aglomerados se hacen mezclando los constituyentes, finamente pulverizados, con una solucin acuosa de un aglomerante tal como silicato sdico; la finalidad es producir partculas de unos pocos milmetros de dimetro formados por una masa de partculas ms finas de los componentes minerales. Despus de la aglomeracin el fundente se seca a temperatura de hasta 800 C. Los fundentes sinterizados se hacen calentando pellets (bola de mineral de hierro aglomerado de pequeo tamao) componentes pulverizados a temperaturas justo por debajo del punto de fusin de algunos de los componentes. Las temperaturas alcanzadas durante la fabricacin limitan los componentes de los fundentes. Para fundir un fundente las temperaturas deben ser tan altas que los carbonatos y muchos otros minerales se descomponen, por lo cual los fundentes bsicos que llevan carbonatos deben hacerse por alguno de los otros procedimientos, tales como aglomeracin. Se ha sabido durante aos que la baja tenacidad se favorece con el uso de fundentes cidos y que los fundentes de elevado contenido en silicio tienden a comunicar oxgeno al metal soldado. Inversamente los fundentes bsicos dan un metal soldado limpio, con pocas inclusiones no metlicas, y, consecuentemente, de elevada tenacidad. Tanto la composicin del fundente como su estado de divisin influyen en el control de la porosidad. Caractersticas de los elementos de la soldadura oxiacetilnica: Los gases en estado comprimido son en la actualidad prcticamente indispensables para llevar a cabo la mayora de los procesos de soldadura. Por su gran capacidad inflamable, el gas ms

utilizado es el acetileno que, combinado con el oxgeno, es la base de la soldadura oxiacetilnica y oxicorte, el tipo de soldadura por gas ms utilizado. Por otro lado y a pesar de que los recipientes que contienen gases comprimidos se construyen de forma suficientemente segura, todava se producen muchos accidentes por no seguir las normas de seguridad relacionadas con las operaciones complementarias de manutencin, transporte, almacenamiento y las distintas formas de utilizacin. ALGUNOS TIPOS DE SOLDADURAS MS IMPORTANTE EN EL MERCADO. Manorreductores: Los manorreductores pueden ser de uno o dos grados de reduccin en funcin del tipo de palanca o membrana. La funcin que desarrollan es la transformacin de la presin de la botella de gas (150 atm) a la presin de trabajo (de 0,1 a 10 atm) de una forma constante. Estn situados entre las botellas y los sopletes. Soplete: Es el elemento de la instalacin que efecta la mezcla de gases. Pueden ser de alta presin en el que la presin de ambos gases es la misma, o de baja presin en el que el oxgeno (comburente) tiene una presin mayor que el acetileno (combustible). Las partes principales del soplete son las dos conexiones con las mangueras, dos llaves de regulacin, el inyector, la cmara de mezcla y la boquilla. Vlvulas antirretroceso: Son dispositivos de seguridad instalados en las conducciones y que slo permiten el paso de gas en un sentido impidiendo, por tanto, que la llama pueda retroceder. Estn formadas por una envolvente, un cuerpo metlico, una vlvula de retencin y una vlvula de seguridad contra sobrepresiones. Pueden haber ms de una por conduccin en funcin de su longitud y geometra. Conducciones: Las conducciones sirven para conducir los gases desde las botellas hasta el soplete. Pueden ser rgidas o flexibles Utilizacin de botellas: Las botellas deben estar perfectamente identificadas en todo momento, en caso contrario deben inutilizarse y devolverse al proveedor. Todos los equipos, canalizaciones y accesorios deben ser los adecuados a la presin y gas a utilizar.

Las botellas de acetileno llenas se deben mantener en posicin vertical, al menos 12 horas antes de ser utilizadas. En caso de tener que tumbarlas, se debe mantener el grifo con el orificio de salida hacia arriba, pero en ningn caso a menos de 50 cm del suelo. Los grifos de las botellas de oxgeno y acetileno deben situarse de forma que sus bocas de salida apunten en direcciones opuestas. Las botellas en servicio deben estar libres de objetos que las cubran total o parcialmente. Las botellas deben estar a una distancia entre 5 y 10 m de la zona de trabajo. Antes de empezar una botella comprobar que el manmetro marca cero con el grifo cerrado. Si el grifo de una botella se atasca, no se debe forzar la botella, se debe devolver al suministrador marcando convenientemente la deficiencia detectada. Antes de colocar el manorreductor, debe purgarse el grifo de la botella de oxgeno, abriendo un cuarto de vuelta y cerrando a la mayor brevedad. Colocar el manorreductor con el grifo de expansin totalmente abierto; despus de colocarlo se debe comprobar que no existen fugas utilizando agua jabonosa, pero nunca con llama. Si se detectan fugas se debe proceder a su reparacin inmediatamente. Abrir el grifo de la botella lentamente; en caso contrario el reductor de presin podra quemarse. Las botellas no deben consumirse completamente pues podra entrar aire. Se debe conservar siempre una ligera sobrepresin en su interior. Cerrar los grifos de las botellas despus de cada sesin de trabajo. Despus de cerrar el grifo de la botella se debe descargar siempre el manorreductor, las mangueras y el soplete. La llave de cierre debe estar sujeta a cada botella en servicio, para cerrarla en caso de incendio. Un buen sistema es atarla al manorreductor. Las averas en los grifos de las botellas debe ser solucionadas por el suministrador, evitando en todo caso el desmontarlos. No sustituir las juntas de fibra por otras de goma o cuero. Si como consecuencia de estar sometidas a bajas temperaturas se hiela el manorreductor de alguna botella utilizar paos de agua caliente para deshelarlas. Verificar el manorreductor: En la operacin de apagado debera cerrarse primero la vlvula del acetileno y despus la del oxgeno.

No colgar nunca el soplete en las botellas, ni siquiera apagado. Puesto que no hay escoria y las proyecciones suelen ser escasas, se simplifican las operaciones de limpieza, lo que reduce notablemente el costo total de la operacin de la soldadura. En algunos casos, la limpieza del cordn resulta ms cara que la propia operacin de soldeo, por lo que la reduccin de tiempo de limpieza supone la sensible disminucin de los costos. SOLDADURA TIG. El Tungsten Inert Gas emplea un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. El tungsteno (funde a 3410 C), acompaada de la proteccin del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Puesto que al gas protector impide el contacto entre la atmsfera y el bao de fusin, los iones obtenidos son ms resistentes, ms inmediata y menos sensibles a la corrosin, que las que se obtienen por la mayor parte de los procedimientos. La proteccin gaseosa simplifica notablemente el soldeo de metales no ferrosos, por no requerir el empleo de desoxidantes. Los procedimientos que exigen la inmediata de los residuos de los mimos una vez realizada la soldadura. Adems, con el empleo de estos desoxidantes, siempre hay el peligro de inmediatamente de soldaduras e inmediatamente de escoria. Otra ventaja de la soldadura por arco con proteccin gaseosa es la que permite obtener soldaduras limpias, sanas y uniformes, debido a la escasez de humos y proyecciones, por otra parte, dado que la rotacin gaseosa que rodea al arco transparente, el soldador puede ver claramente lo que est haciendo en todo momento, lo que repercute inmediatamente en la calidad de la soldadura. No depositar los sopletes conectados a las botellas en recipientes cerrados. La reparacin de los sopletes la deben hacer tcnicos especializados. Limpiar inmediatamente las toberas del soplete pues la suciedad acumulada facilita el retorno de la llama. Para limpiar las toberas se puede utilizar una aguja de latn. Si el soplete tiene fugas se debe dejar de utilizar inmediatamente y proceder a su reparacin. Hay que tener en cuenta que fugas de oxgeno en locales cerrados pueden ser muy peligrosas.

Retorno de llama: En caso de retorno de la llama se deben seguir los siguientes pasos: Cerrar la llave de paso del oxgeno interrumpiendo la alimentacin a la llama interna. Cerrar la llave de paso del acetileno y despus las llaves de alimentacin de ambas botellas. En ningn caso se deben doblar las mangueras para interrumpir el paso del gas.

Efectuar las comprobaciones pertinentes para averiguar las causas y proceder a solucionarlas. Caractersticas de los elementos de la mig mag: Son equipos diseados y fabricados para la soldadura semiautomtica con hilo continuo. Sistema MIG si se utiliza gas inerte y MAG si se utiliza gas activo, en ambos casos el electrodo se funde para rellenar la unin El MIG es un procedimiento de soldadura por corriente continua, semiautomtico pues emplea un hilo continuo con electrodo consumible, que avanza al pulsar el comando de la soldadura sobre el mango. Este mtodo de soldadura por arco elctrico, emplea gas inerte comprimido para crear la atmsfera de proteccin sobre el bao de fusin, aislndolo del aire atmosfrico, evitando futuros focos de corrosin, a la vez que nos entrega una unin menos quebradiza y porosa La soldadura por arco con hilo electrodo fusible y proteccin gaseosa (procedimiento MIG y MAG) utiliza como material de aportacin un hilo electrodo contino y fisible, que se alimenta automticamente, a travs de la pistola de soldadura, a una velocidad regulable. El bao de fusin est completamente cubierto por un chorro de gas protector, que tambin se suministra a travs de la pistola.

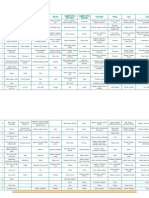

Numeracin de electrodos - Resistencia a la traccin

Prefijos El prefijo E significa electrodo y se refiere a la soldadura por arco. Para los electrodos de acero dulce y los aceros de baja aleacin: las dos primeras cifras de un nmero de cuatro cifras, o las tres primeras cifras de un nmero de cinco cifras designan resistencia a la traccin:

E-60xx E-70xx E-100xx

significa una resistencia a la traccin de 60,000 libras por pulgada cuadrada. (42,2 kg./mm2). significa una resistencia a la traccin de 70,000 libras por pulgada cuadrada. (49,2kg./mm2 significa una resistencia a la traccin de 100,000 libras por pulgada cuadrada. (70,3kg./mm2).

Numeracin de electrodos - Posiciones para soldar

La penltima cifra indica la posicin para soldar.

Exx1x Exx2x Exx3x

significa para todas las posiciones. significa posicin horizontal o plana. significa posicin plana solamente.

Numeracin de electrodos - Electrodos de acero inoxidable

Cuando

se

trate

de

electrodos

de

Acero

Inoxidable

tal de

como acero

E-308-16: inoxidable.

A Las tres primeras cifras indican la clase B - Las dos ltimas cifras indican la posicin y la polaridad.

Numeracin de electrodos - Revestimientos

Para los diferentes tipos de revestimiento ntese que los electrodos tipo:

E-6010 y E-6011 tienen un revestimiento con alto contenido de materia orgnica (celulosa). tienen un revestimiento con alto contenido de xido de rutilo (titanio).

E-6013

Numeracin de electrodos - C.C, C.A. y polaridad

Interpretacin del ltimo dgito

SOLDADURA POR ARCO. Para realizar este tipo de soldadura se lleva a cabo el procedimiento siguiente se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito y se crea el arco elctrico. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordn de soldadura. El procedimiento puede ser totalmente automtico o semiautomtico. Cuando la instalacin es totalmente automtica, la alimentacin del alambre, la corriente de soldadura, el caudal de gas y la velocidad de desplazamiento a lo largo de la junta, se regulan previamente a los valores adecuados, y luego, todo funciona de forma automtica. En la soldadura semiautomtica la alimentacin del alambre, la corriente de soldadura y la circulacin de gas, se regulan a los valores convenientes y funcionan automticamente, pero la pistola hay que sostenerla y desplazarla manualmente. El soldador dirige la pistola a lo largo del cordn de soldadura, manteniendo la posicin, longitud del arco y velocidad de avance adecuados. En muchos casos, la soldadura MIG recibe nombres comerciales como, por ejemplo, procedimiento Microwire (Hobart), soldadura (Airco), soldadura Sigma (linde) y soldadura Millermatic (Miller). Ventajas especficas de la soldadura MIG.Puesto que no hay escoria y las proyecciones suelen ser escasas, se simplifican las operaciones de limpieza, lo que reduce notablemente el costo total de la operacin de la soldadura. En algunos casos, la limpieza del cordn resulta ms cara que la propia operacin de soldeo, por lo que la reduccin de tiempo de limpieza supone la sensible disminucin de los costos. Fcil especializacin de la mano de obra. En general, un soldador especializado en otros procedimientos, puede adquirir fcilmente la tcnica de la soldadura MIG en cuestin de horas. En procedimientos, puede adquirir fcilmente la tcnica de la soldadura MIG en cuestin e horas. En resumidas cuentas todo lo que tiene que hacer el soldador se reduce a vigilar la posicin de la pistola, mantener la velocidad de avance adecuada y comprobar la alimentacin de alambre se verifica correctamente. Gran velocidad de soldadura, especialmente si se compara con el soldeo por arco con electrodos revestidos. Puesto que la aportacin se realiza mediante un hilo contino, no es necesario interrumpir la soldadura para cambiar electrodo. Esto no solo supone una mejora en la productividad,

sino tambin disminuye el riesgo de defectos. Hay que tener en cuenta las interrupciones, y los correspondientes empalmes, son con frecuencia, origen de defectos tales como inclusiones de escoria, falta de fusin o fisuras en el crter. La gran velocidad del procedimiento MIG tambin influye favorablemente en el aspecto metalrgico de la soldadura. Al aumentar la velocidad de avance, disminuye la amplitud de la zona afectada de calor, hay menos tendencia de aumento del tamao del grano, se aminoran las transformaciones de estructura en el metal base y se reducen considerablemente las deformaciones. El desarrollo de la tcnica de transporte por arco corto permite la soldadura de espesores finos, casi con tanta facilidad como por el procedimiento TIG. Las buenas caractersticas de penetracin del procedimiento MIG permiten la preparacin con bordes ms cerrados, con el consiguiente ahorro de material de aportacin, tiempo de soldadura y deformacin. En las uniones mediante cordones en ngulo tambin permite reducir el espesor del cordn en relacin con otros procedimientos de soldeo. SOLDADURA SIN PLOMO. Es un tipo de soldadura en la que la aleacin ms apta era aquella compuesta por estao/plata/cobre, tambin llamada SAC. La temperatura de fusin de la aleacin SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu) es 34 Csuperior a la de SnPb. SOLDADURA POR RAYO LASER Esta utiliza la energa aportada por un haz lser para fundir y recristalizar el material o los materiales que se desea unir, resultando as la unin entre los elementos involucrados. La soldadura se realiza por el calentamiento de la zona a soldar. SOLDADURA ULTRASONICA. Es un tipo de soldadura que utiliza una maquina con punta de base plana, superponiendo los materiales y luego haciendo bajar la punta de la maquina para provocar la fundicin. SOLDADURA GMAW. Este utiliza un electrodo consumible y continuo que es alimentado a la pistola junto con el gas inerte en soldadura MIG o gas activo en soldadura MAG que crea la atmsfera protectora. ELEMENTOS DE LAS SOLDADURAS. Esquema Electrodo: varillas metlicas que sirven como polo del circuito. Plasma: electrones que transportan la corriente. Llama: Es la zona que envuelve al plasma. Bao de fusin: La accin calorfica del arco provoca la fusin del material. Crter: Surco producido por el calentamiento del metal. Cordn de soldadura: Est constituido por el metal base y el material de aportacin.

SOLDADURA TIG. El Tungsten Inert Gas emplea un electrodo permanente de tungsteno, aleado a

veces con torio o zirconio en porcentajes no superiores a un 2%. El tungsteno (funde a 3410 C),

acompaada de la proteccin del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. La obtencin de cordones ms resistentes, ms dctiles y menos sensibles a la corrosin son ventajas de este mtodo. Otra ventaja es que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que est haciendo en todo momento mejorando as la calidad de la soldadura y la deformacin que se produce en las inmediaciones del cordn de soldadura es menor. El costo en este tipo de soldadura es alto por lo que requiere una mano de obra muy especializada y no es utilizado muy frecuentemente, solo se reserva para uniones con necesidades especiales de acabado superficial y precisin.

SOLDAURA POR ARCO. A principios del siglo XIX se propone este tipo de soldadura; el cientfico

ingls Humphrey Davy es quien propone la soldadura por arco elctrico, pero ya hacia 1885 dos investigadores rusos haban empezado a soldar con electrodos de carbono. La soldadura con varilla metlica surgi mas tarde. en 1904 el sueco Oskar Kjellberg descubri el electrodo recubierto. Empezndose a usar alrededor de los aos 1950. Para realizar este tipo de soldadura se lleva a cabo el procedimiento siguiente se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito y se crea el arco elctrico. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordn de soldadura. La facilidad de transportacin y a la economa de dicho proceso hace que este tipo de soldadura sea mayormente utilizado.

Soldaduras con electrodos. En este tipo de soldaduras la arcada elctrica se genera entre la

pieza y un electrodo metlico protegido, hasta su fusin, por una cobertura en su interior. Las escorias resultantes de la fusin flotan creando un cordn de soldadura y una capa protectora del metal fundido. Cuando los electrodos llegan al trmino de su vida til se amerita el reemplazo puesto que los mismos contribuyen con el flujo de metal fundido. Dichos electrodos se componen del alma y el revestimiento. Los encargados mundialmente de todo lo relacionado con la soldadura, as como, los componentes y tipos de electrodos son los integrantes de American Welding Society. Las soldaduras con electrodos son realizadas tanto en corriente alterna como continua. En la alterna es posible la utilizacin de electrodos de dimetros mayores a los usuales, mientras que en la corriente continua es poco factible la soldadura de elementos gruesos, aunque produce un arco ms estable y fcil de encender. En cuanto a soldadura con electrodo revestido se refiere, solo se efecta a pequea escala, ya que se conoce que su aplicacin es enteramente manual, no siendo posible su automatizacin. En toda realizacin de soldadura es necesario que se consiga una junta que cumpla con las caractersticas del metal que funge como base, sino, es muy probable que la soldadura tenga una terminacin porosa y sea frgil, debido a que el oxigeno y el nitrgeno habrn sido absorbidos por el metal en estado de fusin. Soldadura TIG (Tungsten Inert Gas), o, soldadura por electrodo no consumible, se caracteriza por el empleo de un electrodo fijo que usualmente es de tungsteno, en cuyo proceso el metal que constituir el cordn de soldadura debe ser adicionado en el exterior, aunque podra no ser necesario, si se da el caso que las piezas a soldar sean especficamente delgadas. Los gases ms utilizados son el argn, el helio, y mezclas de ambos. El helio, gas noble, es ms usado en los

Estados Unidos, ya que lo obtienen mas barato en yacimientos de gas natural. Este gas deja un cordn ms aplastado y de poca penetracin, como es el caso del argn. Una combinacin de helio y argn proporcionar un cordn de soldadura con cualidades referentes a ambos. Esta soldadura puede tratarse tanto en corriente alterna como continua. En la segunda las intensidades de corriente son del orden de 50 a 500 amperios. Con esta polarizacin obteniendo mas profundidad y mayor duracin del electrodo. En esta soldadura de proteccin gaseosa se producen soldaduras limpias y uniformes debido a la escasez de humos y proyecciones, por tanto la movilidad del gas permite al soldador ver claramente lo que est haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. Parecido a lo anterior es la soldadura por electrodo consumible protegido aunque en este el electrodo consumible protegido es el alimento del cordn de soldadura. El arco elctrico est conservado como en el anterior por flujo continuo de gas que brinda una unin limpia y en buenas condiciones. Los dos tipos que se derivan de esta soldadura son: MIG (Metal Inert Gas) y MAG (Metal Active Gas). Soldadura MIG, el gas es inerte; no participa en modo alguno en la reaccin de soldadura. Soldadura MAG, el gas utilizado participa de forma activa en la soldadura.

Lo que ambos procesos tienen en comn es la utilizacin de un electrodo consumible continuo. Este electrodo se presenta en forma de alambre, es a la vez el material a partir del cual se generar el cordn de soldadura, y llega hasta la zona de aplicacin por el mismo camino que el gas o la alimentacin. Generalmente, en este proceso se trabaja con corriente continua y las intensidades de corriente varan entre 20 y 500 amperios con corriente continua y polaridad directa, 5 y 60 con polaridad inversa, y 40 y 300 amperios con corriente alterna. En la industria es comn y peridico el uso de los mtodos de soldadura MIG y MAG. La proteccin por gas garantiza un cordn de soldadura continuo y uniforme, adems de libre de impurezas y escorias. No obstante, la soldadura MIG / MAG es un proceso limpio y compatible con todas las medidas de proteccin para el medio ambiente.

Soldadura en fro. Es la unin de dos o ms partes por medio de un tercer material adhesivo

generalmente derivados del petrleo. En piezas de PVC, Alto Impacto, Acrlico, son utilizados qumicos capaces de realizar las uniones disolviendo el material de las superficies a unir, fusionndolas. Este resultado es comparable con la soldadura habitual, ya que produce resultados similares. Este mtodo es utilizado cuando los materiales no resisten mucho calor, o, cuando se desea reducir costos.

Soldadura por friccin. En este tipo de soldadura el calor generado por la friccin mecnica

entre dos piezas en movimiento, es aprovechado. Se utiliza como mtodo de unin de piezas de igual o distinta naturaleza, por ejemplo: acero duro y acero suave, aluminio y aleaciones, acero y cobre, entre otros. La soldadura se realiza por interpenetracin granular al ser unidas las piezas cuando la friccin ha producido el calor suficiente para producir la soldadura.

Soldadura a gas. Este tipo de soldadura es aplicable a una variedad de materiales y aleaciones.

Durante dcadas fue el mtodo mas utilizado para soldaduras de metales no ferrosos. Actualmente es

utilizado en soldadura de chapas metlicas, cobre y aluminio. Puede ser utilizado este mtodo para la soldadura fuerte, blanda y corte de acero. Los gases como el oxigeno y el gas son almacenados en tanques, cilindros, o, algn deposito, es necesario un mtodo de ignicin como un encendedor, para crear la llama. Mediante una boquilla es regulado la cantidad de calor necesario para la soldadura.

Seguridad en las soldaduras. Para trabajar con soldadura con arco existen ciertas medidas de regulacin que deben ser tomadas en cuenta, dichas medidas son emitidas por la NASD (Nacional Ag Safety Database), para mantener seguros a los trabajadores de la soldadura. Las normas son las siguientes: Debe realizarse una completa inspeccin del soldador y del rea donde va a ser utilizado.

Deben ser retirados todos los objetos flamables de la zona de trabajo. Debe existir un extintor apropiado de PQS o de CO2 a la mano. Las maquinas deben poseer interruptores fcilmente desconectables. La alimentacin de energa de las maquinas deber desconectarse siempre y cuando no estn en uso. Los porta electrodos no deben utilizarse en caso de tener los cables sueltos y las tenazas o los aislantes daados. La soldadura deber llevarse a cabo en un lugar con buena ventilacin pero sin rfagas de aire perjudiciales para la estabilidad del arco. Los ojos y la cara del soldador deben estar protegidos con un casco de soldar homologado, equipado con un visor filtrante de grado apropiado. Debe utilizarse ropa holgada y cmoda, resistente a la temperatura y al fuego. Deben evitarse por encima de todo las descargas elctricas, que pueden ser mortales. Los cables de soldadura deben permanecer aislados de los cables elctricos, y el soldador separado del suelo, mediante, un tapete de caucho, madera seca o por medio de cualquier otro material que aisle la electricidad. Los electrodos nunca debern cambiarse con las manos descubiertas o mojadas o con guantes mojados.

S-ar putea să vă placă și

- PROYECTO PENSAMIENTO ESTRATEGICO Y PROSPECTIVA - Entrega 2Document42 paginiPROYECTO PENSAMIENTO ESTRATEGICO Y PROSPECTIVA - Entrega 2Astrid Escobar100% (8)

- Reglas de seguridad para soldadura oxiacetilénica y oxicorteDocument14 paginiReglas de seguridad para soldadura oxiacetilénica y oxicortecridavar100% (1)

- Soldadura autógena: equipos, procesos y seguridadDocument6 paginiSoldadura autógena: equipos, procesos y seguridadanon_953503468Încă nu există evaluări

- El proceso de oxicorte: definición y equipoDocument52 paginiEl proceso de oxicorte: definición y equipoCientifico CientificoÎncă nu există evaluări

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDe la EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteÎncă nu există evaluări

- Formato AlquilerDocument3 paginiFormato AlquilerLucero VivarÎncă nu există evaluări

- Formato AlquilerDocument3 paginiFormato AlquilerLucero VivarÎncă nu există evaluări

- Formato AlquilerDocument3 paginiFormato AlquilerLucero VivarÎncă nu există evaluări

- Práctica 02 - Diario de CádizDocument2 paginiPráctica 02 - Diario de CádizcastillonmatosÎncă nu există evaluări

- Informe de SilviaDocument42 paginiInforme de SilviaAnonymous uflnbN8SÎncă nu există evaluări

- Los Recursos en La Ley Del Procedimiento Administrativo General y en Los Procedimientos Sectoriales - GACETADocument342 paginiLos Recursos en La Ley Del Procedimiento Administrativo General y en Los Procedimientos Sectoriales - GACETAFiorella Alicia Ormeño100% (1)

- Edificio de Residencia Estudiantil Itesm Campus MoreliaDocument181 paginiEdificio de Residencia Estudiantil Itesm Campus MoreliaJuan Carlos Lobato Valdespino100% (2)

- Teoria Sobre SoldaduraDocument99 paginiTeoria Sobre SoldaduraMatrixDVR100% (1)

- Soldadura en Tuberias de CobreDocument5 paginiSoldadura en Tuberias de Cobrejoseymonica2010Încă nu există evaluări

- Normas de seguridad soldadura oxiacetilénicaDocument15 paginiNormas de seguridad soldadura oxiacetilénicajjoaquinÎncă nu există evaluări

- NTP 495Document11 paginiNTP 495uzznÎncă nu există evaluări

- Tipos de LlamasDocument16 paginiTipos de LlamasGualter RujanoÎncă nu există evaluări

- Expocicion Corte OxiacetilenoDocument27 paginiExpocicion Corte Oxiacetilenocriscol226100% (1)

- Soldadora de SopleteDocument27 paginiSoldadora de SopleteRECEPCION PREVISERÎncă nu există evaluări

- Soldadura oxiacetilénica: equipos y procesoDocument16 paginiSoldadura oxiacetilénica: equipos y procesoCarlitos Salgado100% (1)

- Soldadura OxiacetilenaDocument4 paginiSoldadura OxiacetilenaFranklin LahéeÎncă nu există evaluări

- Soldadura OxiacetilenicaDocument26 paginiSoldadura OxiacetilenicaCindy Carolina CiroÎncă nu există evaluări

- Soldadura oxiacetilénica: equipo, proceso y seguridadDocument5 paginiSoldadura oxiacetilénica: equipo, proceso y seguridadhatunapu100% (1)

- OxicorteDocument5 paginiOxicorteAndrés SánchezÎncă nu există evaluări

- Soldadura Oxiacetilénica y OxicorteDocument9 paginiSoldadura Oxiacetilénica y OxicorteWalther MolinaÎncă nu există evaluări

- Alex Gonzalez Ensayo OAWDocument26 paginiAlex Gonzalez Ensayo OAWAlex GonzalezÎncă nu există evaluări

- OXICORTEDocument29 paginiOXICORTEMatias RamundoÎncă nu există evaluări

- Soldadura AutógenaDocument8 paginiSoldadura AutógenaEduardoOnofaÎncă nu există evaluări

- OxiacetilDocument15 paginiOxiacetilCindy Carolina CiroÎncă nu există evaluări

- Características de Los Elementos de La Soldadura OxiacetilénicaDocument24 paginiCaracterísticas de Los Elementos de La Soldadura OxiacetilénicaDarwin Garcia0% (2)

- Soldadura AutógenaDocument7 paginiSoldadura AutógenaMauricio ChicaizaÎncă nu există evaluări

- NTP 495Document11 paginiNTP 495Zaphan ZaphanÎncă nu există evaluări

- Procedimiento de Soldadura Con Gas MAP y OxiacetilénicaDocument5 paginiProcedimiento de Soldadura Con Gas MAP y OxiacetilénicaGilbert Oswaldo Saenz Moisela100% (1)

- NTP 495Document11 paginiNTP 495Karina Zambrano ArteagaÎncă nu există evaluări

- Normas seguridad soldadura oxiacetilénicaDocument13 paginiNormas seguridad soldadura oxiacetilénicaingsepulveda30Încă nu există evaluări

- Informe OxiacetilenoDocument7 paginiInforme OxiacetilenoVictor AguirreÎncă nu există evaluări

- SOLDADURADocument35 paginiSOLDADURAYuuno JunichiÎncă nu există evaluări

- Riesgos y Factores de Riesgo Asociados A Los Trabajos de Soldadura Oxiacetilénica y OxicorteDocument8 paginiRiesgos y Factores de Riesgo Asociados A Los Trabajos de Soldadura Oxiacetilénica y Oxicorteholanod32Încă nu există evaluări

- Soldadura OxiacetilénicaDocument47 paginiSoldadura OxiacetilénicaMarcos BialiÎncă nu există evaluări

- TIPOS DE SOLDADURAS PARA REFRIGERACION - PPSXDocument29 paginiTIPOS DE SOLDADURAS PARA REFRIGERACION - PPSXJuan Ricardo Gutiérrez Gama100% (2)

- Riesgos para La Operacion de Soldadura OxiacetilenicaDocument10 paginiRiesgos para La Operacion de Soldadura OxiacetilenicaRamiro Andres Lopez LealÎncă nu există evaluări

- Cap I Sold. OxigasDocument43 paginiCap I Sold. OxigasWashington Nilver Quispe OrihuelaÎncă nu există evaluări

- Normas de Seguridad Equipo OxiacetilenicoDocument15 paginiNormas de Seguridad Equipo Oxiacetilenicocriscol226Încă nu există evaluări

- Equipos Oxiacetilenicos 03 - NormativaDocument23 paginiEquipos Oxiacetilenicos 03 - NormativaMajo AndrettwÎncă nu există evaluări

- Esta Ficha Tiene Como Objetivo Dar A Conocer Los Requisitos de SeguridadDocument9 paginiEsta Ficha Tiene Como Objetivo Dar A Conocer Los Requisitos de SeguridadCristianÎncă nu există evaluări

- Oxicorte Normas de SeguridadDocument5 paginiOxicorte Normas de SeguridadJavier_Iglesia_5413Încă nu există evaluări

- Soldadura Oxiacetilenica-2020Document41 paginiSoldadura Oxiacetilenica-2020Restrepo ramirez Ramirez100% (1)

- NTP 132 - Válvulas Antirretroceso de LlamaDocument15 paginiNTP 132 - Válvulas Antirretroceso de LlamajjoaquinÎncă nu există evaluări

- La Soldadura OxiacetilénicaDocument19 paginiLa Soldadura OxiacetilénicaPedro Andrade100% (1)

- Charla OxicorteDocument18 paginiCharla OxicorteElizabeth SerpasÎncă nu există evaluări

- SoladurasDocument10 paginiSoladurasjavierÎncă nu există evaluări

- Norma API 1104 TraducidaDocument8 paginiNorma API 1104 TraducidaDayana LizethÎncă nu există evaluări

- OxicorteDocument4 paginiOxicorteMauricio Ariel Almoancid AgueroÎncă nu există evaluări

- Ofw InformeDocument8 paginiOfw InformeBrando Vilca TiconaÎncă nu există evaluări

- Proceso de OxiacetilenoDocument7 paginiProceso de OxiacetilenoKevin MÎncă nu există evaluări

- Cap I Sold. OxigasDocument43 paginiCap I Sold. OxigasAP KarlitosÎncă nu există evaluări

- Soldadura OxiacetilenicaDocument5 paginiSoldadura OxiacetilenicaJuan ArbitoÎncă nu există evaluări

- Soldadura AutógenaDocument2 paginiSoldadura AutógenaPablo UriarteÎncă nu există evaluări

- Laboratorio Soldadura OxiacetilenoDocument23 paginiLaboratorio Soldadura OxiacetilenoKarl Eduard von SchnitzlerÎncă nu există evaluări

- Soldadura AutogenaDocument89 paginiSoldadura AutogenaAndrea GonzalezÎncă nu există evaluări

- 9 - Soldadura OxiacetilénicaDocument27 pagini9 - Soldadura Oxiacetilénicaadrian1213Încă nu există evaluări

- NTP 132 Válvulas Antirretroceso de Llama (PDF, 323 Kbytes)Document9 paginiNTP 132 Válvulas Antirretroceso de Llama (PDF, 323 Kbytes)juanper93Încă nu există evaluări

- Soldadura Oxiacetilénica y OxicorteDocument16 paginiSoldadura Oxiacetilénica y OxicorteRicardo AcevedoÎncă nu există evaluări

- Soldadura OxigenoDocument9 paginiSoldadura Oxigenohernan huarachiÎncă nu există evaluări

- Uso Seguro OxicorteDocument23 paginiUso Seguro OxicorteChristian H. Alzamora ZamoraÎncă nu există evaluări

- Caso Práctico VDocument10 paginiCaso Práctico VMaría Jesús Plumed FreireÎncă nu există evaluări

- Soldadura en el montaje de tuberías. FMEC0108De la EverandSoldadura en el montaje de tuberías. FMEC0108Evaluare: 3.5 din 5 stele3.5/5 (3)

- Sesion de Aprendizaje El Valor de La HonestidadDocument3 paginiSesion de Aprendizaje El Valor de La HonestidadCindy Caycho100% (4)

- Bases de Juegos Florales 2014 - MineduDocument40 paginiBases de Juegos Florales 2014 - MineduCindy CaychoÎncă nu există evaluări

- ExtintoresçDocument83 paginiExtintoresçCarpd DiegoÎncă nu există evaluări

- SOLDADURADocument53 paginiSOLDADURAfabromoÎncă nu există evaluări

- PUPILETRADocument3 paginiPUPILETRACindy CaychoÎncă nu există evaluări

- Soldadura CordonesDocument29 paginiSoldadura CordonesLuis RiveraÎncă nu există evaluări

- PUPILETRADocument3 paginiPUPILETRACindy CaychoÎncă nu există evaluări

- LasDocument1 paginăLasCindy CaychoÎncă nu există evaluări

- El Traje Nuevo Del EmperadorDocument4 paginiEl Traje Nuevo Del EmperadorCindy CaychoÎncă nu există evaluări

- Carta de RenunciaDocument1 paginăCarta de RenunciaCindy CaychoÎncă nu există evaluări

- Lengua 1ºeso CuadernoDocument62 paginiLengua 1ºeso CuadernoIsabela PugaÎncă nu există evaluări

- Presentación 1Document6 paginiPresentación 1Cindy CaychoÎncă nu există evaluări

- CD 2174Document229 paginiCD 2174Cindy CaychoÎncă nu există evaluări

- Soldadura Final 6328Document8 paginiSoldadura Final 6328Cindy CaychoÎncă nu există evaluări

- SOLDADURADocument53 paginiSOLDADURAfabromoÎncă nu există evaluări

- Teoria Procesos SoldaduraDocument46 paginiTeoria Procesos SoldaduraCindy CaychoÎncă nu există evaluări

- CD 2174Document229 paginiCD 2174Cindy CaychoÎncă nu există evaluări

- Teoria Sobre Soldadura en Estructuras MetalicasDocument26 paginiTeoria Sobre Soldadura en Estructuras MetalicasCindy CaychoÎncă nu există evaluări

- Arquitectura IncaDocument3 paginiArquitectura IncaCindy CaychoÎncă nu există evaluări

- Desastre SDocument5 paginiDesastre SCindy CaychoÎncă nu există evaluări

- Paquetes Promocionales Módem NextelDocument4 paginiPaquetes Promocionales Módem NextelCindy CaychoÎncă nu există evaluări

- Ferrocarril Central Andino SDocument1 paginăFerrocarril Central Andino SCindy CaychoÎncă nu există evaluări

- Lemas y Frases DeportivasDocument5 paginiLemas y Frases DeportivasCindy Caycho100% (1)

- HattusaDocument11 paginiHattusaCindy CaychoÎncă nu există evaluări

- La Herramienta FODA La Situación de La Institución para Afrontar El Riesgo SísmicoDocument7 paginiLa Herramienta FODA La Situación de La Institución para Afrontar El Riesgo SísmicoCindy CaychoÎncă nu există evaluări

- Lemas y Frases DeportivasDocument5 paginiLemas y Frases DeportivasCindy Caycho100% (1)

- APUNTE Lubricaciòn IndustrialDocument57 paginiAPUNTE Lubricaciòn IndustrialANDREA CHACANA I.Încă nu există evaluări

- Implementación de inventariosDocument2 paginiImplementación de inventariosLuisAlbertoCastroApodacaÎncă nu există evaluări

- Linea Del Tiempo de HondurasDocument1 paginăLinea Del Tiempo de HondurasRAMON ANTUNEZ100% (1)

- Inventario Puerto Montt SPWDocument20 paginiInventario Puerto Montt SPWMaría Laura Zapata RomeroÎncă nu există evaluări

- Memoria Descriptiva (Caminos I)Document20 paginiMemoria Descriptiva (Caminos I)Andy Greey Mera VásquezÎncă nu există evaluări

- Comandos Linux Sistema Archivos UsuariosDocument1 paginăComandos Linux Sistema Archivos UsuariosGeovanny CudcoÎncă nu există evaluări

- Investigacion FormativaDocument3 paginiInvestigacion FormativaJosep ChinchayÎncă nu există evaluări

- Matriz de Consistencia-VariablesDocument3 paginiMatriz de Consistencia-VariablesClaudia Ñique RuminóÎncă nu există evaluări

- 1 Digital Audio WorkstationsDocument7 pagini1 Digital Audio WorkstationsJ'band ArtisÎncă nu există evaluări

- Caso QualaDocument3 paginiCaso QualaEVELIN LISBETH VASQUEZ VITEÎncă nu există evaluări

- Introducción a las máquinas herramientas: Torno, Fresadora y PlegadoraDocument5 paginiIntroducción a las máquinas herramientas: Torno, Fresadora y PlegadoraVariverobaldiviezoÎncă nu există evaluări

- Gasto AutomóvilDocument6 paginiGasto AutomóvilAlberto Rodriguez GalindoÎncă nu există evaluări

- Ley 28793-mDocument3 paginiLey 28793-mEstefani Reyes MamaniÎncă nu există evaluări

- Estudio de tráfico EMP.114-EMP.600Document13 paginiEstudio de tráfico EMP.114-EMP.600Libertad FinancieraÎncă nu există evaluări

- Carta X-RDocument11 paginiCarta X-RMario HerreraÎncă nu există evaluări

- PC1 Estructuras determinar fuerzas cables candelabro vigasDocument2 paginiPC1 Estructuras determinar fuerzas cables candelabro vigasJorge Valverde OlivaÎncă nu există evaluări

- Variadores de velocidad: control, EMC y frenadoDocument8 paginiVariadores de velocidad: control, EMC y frenadoJorge Alberto Quiza PolaniaÎncă nu există evaluări

- MFF 1444 CP T1Document2 paginiMFF 1444 CP T1Mabel Martin BarataÎncă nu există evaluări

- Factura de venta de recolección y disposición de residuos especialesDocument1 paginăFactura de venta de recolección y disposición de residuos especialesOscar Andres LozanoÎncă nu există evaluări

- Discriminación de Precios - ResumenDocument10 paginiDiscriminación de Precios - ResumenIomira Torre CandiaÎncă nu există evaluări

- Software Resolucion 0312 de 2019Document102 paginiSoftware Resolucion 0312 de 2019Angie Alba0% (1)

- Retos y Desafíos de Los Informes 37 y 45 OMS Coaspharma 2019 A 2023Document68 paginiRetos y Desafíos de Los Informes 37 y 45 OMS Coaspharma 2019 A 2023Juan Camilo Fonseca AcevedoÎncă nu există evaluări

- Taller MineriaDocument17 paginiTaller MineriaEmily Anchicoque Riera100% (1)

- Apu. Planta de TratamientoDocument14 paginiApu. Planta de Tratamientojeysonramirezramos100% (1)

- Actividad 5 Cuestionario Monica RojasDocument5 paginiActividad 5 Cuestionario Monica RojasFrancisco GarciaÎncă nu există evaluări