Documente Academic

Documente Profesional

Documente Cultură

Rapport de Stage

Încărcat de

Imado Eco TarmountDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Rapport de Stage

Încărcat de

Imado Eco TarmountDrepturi de autor:

Formate disponibile

_______________________________________________________________________________

Ecole nationale supérieure

des arts et métiers

RAPPORT DE STAGE

? Choix d’un roulement à rotule

? Dimensionnement d’une pompe

? Préparé par : Tchich kamal

? Encadré par : Mr.Ansari

Année universitaire : 2001/2002

Rapport de stage De formation -1 - TCHICH.K

_______________________________________________________________________________

Chapitre 1 :

Présentation de la société

et généralités sur le ciment

Rapport de stage De formation -2 - TCHICH.K

_______________________________________________________________________________

Chapitre 2

Sujet d’étude :

calcul des roulements

Rapport de stage De formation -3 - TCHICH.K

_______________________________________________________________________________

Chapitre 3

Sujet d’étude :

Dimensionnement d’une pompe

Rapport de stage De formation -4 - TCHICH.K

_______________________________________________________________________________

Je tiens à présenter mes sincères remerciements à

la direction de la société HOLCIM (MAROC) pour sa

sensibilisation vis-à-vis des stagiaires, en leurs accordant

des stages.

Mes remerciements s’adressent également à Mr

Ansari et Mr Nabil el Ktami pour tout l’aide et le soutien

qu’ils m’ont donné durant la période de stage .

Que tous les techniciens du service maintenance

trouvent ici mes sentiments les plus respectueux .

Rapport de stage De formation -5 - TCHICH.K

_______________________________________________________________________________

Le stage de formation est le plus solide lien qui peut exister entre les

études théoriques et leurs applications dans la pratique. Dans cet esprit

vient mon stage au sein de la société HOLCIM Maroc, qui a duré un mois et

qui était une meilleure occasion pour mieux se familiariser avec le monde

industriel et une bonne opportunité pour appliquer ce qu’on acquis à l’école.

On m’a proposé comme sujet de stage de faire une étude des

roulements qui sont utilisés pour le guidage en rotation du ventilateur cru,

ces roulements qui tombent souvent en panne donnent naissance à des

surcoûts considérables pour la société.

Pour le deuxième sujet s’était le dimensionnement d’une pompe qui

permet de refouler l’eau pur le refroidissement du ciment à la sortie du four.

Le présent rapport va présenter en générale les différentes étapes de la

société ainsi qu’une aperçu sur les services de société, puis on va présenter

l’étude qui a été fait sur les roulements du ventilateur, après on va finir par

un dimensionnement de la pompe

Rapport de stage De formation -6 - TCHICH.K

_______________________________________________________________________________

Chapitre 1 :

? présentation de la société et généralités sur le ciment

Présentation de la société………………………………………………1

Historique et généralité sur le ciment………………………..4

Situation de l’industrie cimentière au Maroc…………….7

Processus de fabrication……………………………………………….9

Chapitre 2 :

? sujet d’étude : calcul de roulement

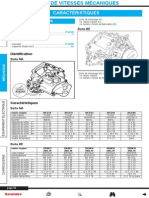

I- généralités sur le choix des roulements…………………..15

II- Dimensionnement des roulements………………………………16

Chapitre 3 :

? sujet d’étude : Dimensionnement d’une pompe

I- Introduction……………………………………………………….………..24

II- Phénomène de la cavitation……………………………………….25

III- Dimensionnement de la pompe………………26

Rapport de stage De formation -7 - TCHICH.K

_______________________________________________________________________________

Chapitre 1 :

PRESENTACION DE LA SOCIETE ET

GENERALITE SUR LE CIMENT

I- Présentation de la société :

1. Aperçu historique

Les gouvernements marocains et algériens avaient décidé

en 1972 la création d’une entreprise commune pour la

construction d’une cimenterie à OUJDA dénommée : la cimenterie

maghrébine (CIMA. Son capital social de 75000000DH a été

réparti entre deux organismes représentant respectivement le

MAROC (ODI) et l’ALGERIE (SNCM)

? ODI : office pour le développement Industriel

? SNCM : la société nationale des matériaux de

Construction

La partie algérienne s’étant retirée du projet au début des

opérations de consultations pour la réalisation de l’unité, l’ODI de

sa part a créé en 1976 une SA : les ciments de l’oriental (CIOR)

dans le but de poursuivre le projet initial.

Rapport de stage De formation -8 - TCHICH.K

_______________________________________________________________________________

Mais l’année 2002 ne sera pas une année comme les autres pour

notre société. En effet le 15 avril, CIOR devient HOLCIM (MAROC)

Les filiales dédiées aux activités béton et granulat adoptent le

nom de HOLCIM.

HOLCIM = holderbank + ciment.

2. Cadre juridique

? Raison sociale : HOLCIM (MAROC)

? Forme juridique : société anonyme de droit privé.

? Date de création : 1976 pour une durée de 99 ans.

? Activité : production et commercialisation

du ciment.

? Capital social : 91.000.000 MAD.

? Registre commercial : 24713.

? N° de production fiscale: 512367.

? Affiliation à la CNSS : 1515123.

? Capacité de production : 2.000.000t/an.

? Effectif : 181 (HOLCIM DEKKARAT ET

REM)

3. Développement de HOLCIM

Dans des soucis de rapprochement à sa clientèle et de

développement sur le marché national, HOLCIM (MAROC) a créé

en 1980 à Fès et en 1982, deux centres d’ensachage d’une

capacité respective de 500000t/an et 350000t/an.

Rapport de stage De formation -9 - TCHICH.K

_______________________________________________________________________________

Ces deux centres sont alimentés en ciment VRAC de

l’usine d’OUJDA par camion et progressivement par voie ferrée.

En 1989, HOLCIM installe sur le site du centre

d’ensachage de Fès un centre de broyage composé de deux lignes

d’une capacité totale de 350000t/an. Le centre d’ensachage

devient ainsi le centre de broyage et d’ensachage (CBEF)

En 1990, face à la croissance soutenue du marché

national et dans un souci permanent de maintien de sa présence

sur le marché et de réponse à la demande croissante, HOLCIM

lance dans la périphérie de la ville de Fès le projet de réalisation

d’une ligne complète de production de clinker. Cette unité située

à RAS EL MA démarrait son activité en avril.

En 1993, commença la première phase de privatisation

de HOLCIM qui traduit par la cession de 51% de son capital

social au groupe cimentier suisse HOLDERBANK qui est devenu

ainsi l’actionnaire majoritaire.

En juillet 1996, une troisième ligne de broyage ciment

démarra son activité sur le site RAS EL MA et complète ainsi

l’usine de Fès dans sa configuration actuelle.

A la fin de l’année 1997, HOLCIM lance un autre projet

d’implantation d’une unité de broyage près de NADOR, et sur

cette stratégie d’expansion que la position de leader de HOLCIM

dans la région orientale du MAROC est bien renforcée :

Plus de 50% de ses ventes sont effectuées dans cette partie du

pays, HOLCIM représente aux environs 22% des parts de marché

national.

Rapport de stage De formation - 10 - TCHICH.K

_______________________________________________________________________________

En juillet 1999, HOLCIM a lancé un autre projet

d’implantation à SETTAT qui a débuté en 2000 et qui permettra

d’aider l’usine de CASABLANCA à couvrir les besoins du marché

à cette région.

4. Organigramme de HOLCIM

HOLCIM est une entreprise d’une grande importance

dans le secteur de la fabrication du ciment au MAROC, elle

emploie plus de 800 salariés. Il est nécessaire à cette entreprise

d’intégrer toutes ses forces en termes de ressources humaines

dans un schéma de structure interne bien organisé. Toutes les

directions sont centralisées au niveau du siège à RABAT, les

usines de FES et d’OUJDA dépendent de la Direction

Exploitation, cependant elles sont toutes dotées d’une direction

d’usine.

Le passage de LA CIOR d’une entreprise publique à une

entreprise privée, sous le contrôle société mère a entraîné des

changements au niveau organisationnel à savoir :

? La création d’une direction de ressources humaines à la place

de la direction administrative.

? L’unification de la direction technique et la direction usine en

une direction d’exploitation.

Rapport de stage De formation - 11 - TCHICH.K

_______________________________________________________________________________

II- Historique Et Généralité sur le ciment

1. Historique :

Dans le foisonnement des découvertes du 18éme siècle, des

inventions relatives à la fabrication des liants ont été plus ou

moins simultanées, aussi bien en Europe qu’en Amérique.

En 1750, l’ingénieur anglais John Sweaton, chargé de

construire le phare d’Eddystone, en Courcailles, fait de nombreux

essais à partir de différents calcaires, tufs et gypses, à l’eau douce

et salée. Il découvre alors, que pour le but qu’il poursuit, la

meilleure chaux hydraulique est obtenue à partir d’un calcaire

renfermant une quantité importante de matière argileuse.

Vers 1812, le français Luit Vicat montre que pour obtenir

des chaux hydrauliques, il était nécessaire que la matière

première utilisée contienne une certaine quantité d’argile. Il

donne au rapport des quantités d’argile et de chaux le nom

d’indice d’hydraulicité. Tirant les conclusions de ses recherches,

Louis Vicat préconise la cuisson d’un mélange en proportions

convenables de chaux et d’argile. Il devient donc à la fois

l’inventeur des chaux hydrauliques artificielles et le père des

ciments portland artificiels.

En 1824, l’industriel anglais John Aspdin, prend le premier

brevet de fabrication du ciment, produit par cuisson d’un

mélange artificiel de deux composants : le calcaire et l’argile, en

proportion de 3 pour 1.

Ce matériau est baptisé ciment Portland soit en raison de la

localité d’où il provient, soit par analogie du ciment durci avec la

Rapport de stage De formation - 12 - TCHICH.K

_______________________________________________________________________________

pierre de Portland ou bien par référence à l’étage géologique (le

portladien)

2. Qu'est ce que le ciment ?

Poudre minérale, le ciment est un liant hydraulique

utilisé dans différents domaines, principalement comme matériau

de construction. Il est fabriqué à partir de la cuisson, le mélange

et le broyage de différentes matières premières.

Tout d'abord, sont mélangés du calcaire, de l'argile et des

additifs tels que les minerai de fer est le sable ; ce mélange appelé

"cru", est broyé et porté à haute température (~1450°C) dans un

four cylindrique *. Les transformations physico-chimiques

provoquent la création d'un produit appelé clinker. Par la suite

l'ajout de différents éléments tels que le gypse, la pouzzolane et le

calcaire nous donne le ciment.

3. Matières premières

Les matières premières qui rentrent dans la fabrication

du Ciment sont essentiellement le calcaire, l’argile :

- Calcaire :

Le gisement du calcaire se trouve prés de l’usine. Les réserves

sont estimées à 600 millions de tonnes, il est aussi utilisé comme

matière d’ajout.

- Argile :

Le gisement est situé à 7 km de l’usine avec une réserve de

l’ordre de 200 millions de tonnes.

Rapport de stage De formation - 13 - TCHICH.K

_______________________________________________________________________________

- Matière d’ajout :

Gypse : dont le gisement est situé à 60 km de l’usine.

4. Produits du ciment

HOLCIM commercialise un produit qu’est le clinker et

une gamme de ciment adaptée :

? CPJ 35 pour les utilisations courantes, béton non

armé. Il est constitué à 67% de clinker, 28% de calcaire et

5% de gypse.

? CPJ 45 pour les structures porteuses, béton armé

fortement sollicite Sa composition est de 80 % en

clinker, 15% en calcaire et 5% en gypse.

? CPA 55 pour les ouvrages nécessitants des prises

rapides et des résistances importantes. Ce ciment est

fabriqué selon la demande de la clientèle et sa

composition varie.

III- Situation de l’industrie cimentière au Maroc

Compte tenu de sa stabilité politique, de sa croissance

économique ainsi que la politique d’encouragement des

investissements extérieurs qu’il suit, le Maroc ne peut qu’attirer

les grands cimentiers internationaux.

Ainsi en dépit d’une consommation très faible par rapport à

des pays en voie de développement (Fig. 1-1) et malgré l’instabilité

du secteur qui reste tributaire d’une part, du marché de

l’immobilier et du coût de l’argent et d’autre part, du niveau des

Rapport de stage De formation - 14 - TCHICH.K

_______________________________________________________________________________

dotations budgétaires de la loi des finances, de grands groupes

internationaux se sont installé au Maroc.

Fig 1-1 : consommation annuelle nationale de ciment (kg/hab) en 1995

Dés le début des années quatre-vingt dix, ils y ont mené une

profonde restructuration du secteur cimentier, visant à doter le

pays d’unités modernes et compétitives, capable de satisfaire la

demande nationale tant au niveau du bâtiment qu’au niveau des

projets d’infrastructures.

C’est dans cet esprit que CIOR fut cédée à Holcim (2ème

groupe mondial), tandis que naissait Ciment du Maroc (CIMAR),

filiale de Italcimenti, de la fusion de la société des ciments

d’Agadir et de Cimasfi. Par ailleurs, Asment de Témara (Asment)

fut reprise par le groupe portugais Cimpor et le holding Lafarge

Maroc constitué conjointement par la SNI et Lafarge France.

La répartition de la production du ciment au Maroc est

illustré dans la figure suivante :

Rapport de stage De formation - 15 - TCHICH.K

_______________________________________________________________________________

Fig 1-2 répartition de la production du ciment au Maroc

La capacité actuelle installée au Maroc est de 10 millions

de tonnes par an, pour une consommation atteignant 8 millions

de tonnes par an (chiffres de 1996).

Toutefois, mis à part la périodicité de l’activité du secteur, due à

sa forte corrélation avec le PIB national qui dépend des aléas

climatiques et des allocations budgétaires publiques, les

cimentiers du pays affrontent d’autres problèmes, tels que la forte

pression fiscale, le prix élevé de l’énergie, ainsi que celui du

transport qui limite les possibilités d’expansion sur les zones ou

les cimentiers n’ont pas d’unités de production. Tous ces facteurs

grèvent le coût de revient du ciment, limitant ainsi les gains en

productivité.

Rapport de stage De formation - 16 - TCHICH.K

_______________________________________________________________________________

IV - Processus de fabrication :

1. Extraction des matières premières

Le Calcaire est exploité à partir de la carrière située à

proximité de l’usine, l’extraction se fait à partir d’un abattage à

l’explosif, le pourcentage du calcaire dans la production peut

atteindre 80%.

La carrière du schiste est située à 45 Km du site de

l’usine, l’extraction est sous-traitée et le pourcentage peut aller de

13 à 14%.

Les autres matières dites de correction, le sables et le minerai de

fer sont utilisées à hauteur de 4% et 1.8% respectivement.

La production du ciment nécessite d’abord la production

d’un produit semi-fini de base «le Clinker », qui subira en suite

des transformations jusqu’au produit fini : « le ciment ».

2. Préparation de la matière première

La fabrication du ciment est un processus très complexe

dans lequel les matières premières subissent des transformations

physico-chimiques successives jusqu’au produit fini. Ce procédé

comprend deux phases importantes :

? La première phase du processus est la fabrication du Clinker

suite à la cuisson d’un mélange cru(ou farine), cette farine est

composée en grande proportion de calcaire(80%), de

schistes(15%) et des matières de correction(ou ajouts) sous

forme de minerais de fer et de sables(5%). Le Clinker, obtenu

Rapport de stage De formation - 17 - TCHICH.K

_______________________________________________________________________________

après la cuisson, constitue en quelque sorte le ciment dans

son état le plus pur.

? La dernière phase du processus est le broyage du Clinker

mélangé à des matières de corrections(ou ajouts) constituées

dans le cas de l’unité REM de gypse et de calcaire, dans

certains cas, le calcaire peut être remplacé par la Pouzzolane,

suivant les qualités souhaitées de ciment, le Clinker est plus

ou moins dilué.

3. Concassage

Le concassage se situe à proximité de la carrière de

calcaire qui existe au voisinage de l’usine et compte plus de 2

siècles de réserves exploitables en calcaire de bonne qualité.

Le but de cette opération est de réduire les dimensions

des blocs qui atteignent parfois 1,2m . La granulométrie du

produit concassé est de 95% < 80mm.

La machine est un concasseur à marteaux à double rotor

série DUO convenant pour le concassage primaire ou secondaire

de toutes matières friables ou Semi-dures. La matière fragmentée

est transportée vers le stockage.

4. Echantillonnage

Cette étape a pour but de déterminer et de réaliser un

prédosage des quartes constituants de base du «clinker». Pour

Rapport de stage De formation - 18 - TCHICH.K

_______________________________________________________________________________

cela, on dispose de quatre trémies assurant le stockage des

matières premières. Par ailleurs, Il y a deux bandes navettes:

? La première permet suivant la consigne appliquée de remplir

la trémie de calcaire ou de schiste.

? La seconde remplit la trémie de sable ou de minerai de fer.

La bande navette est une bande qui peut tourner dans

un sens ou dans l’autre suivant le sens de rotation du moteur

d’entraînement.

Une fois le dosage effectué, les constituants sont rejetés

dans une bande transporteuse pour le broyage.

5. Broyage cru

Les matières préparées par le concassage et la

préhomogénéisation doivent être maintenues réduites à la finesse

requise pour la cuisson.

Le broyeur est constitué de deux paires de galets à

suspension flottante. Ces paires de galets sont entraînées par un

plateau de broyage. Sous l’effet de la force centrifuge, la matière

passe sous les galets, alors que les particules trop lourdes

retombent sous le plateau de broyage dans un élévateur à godets

qui les recycle dans le broyeur, les fines entraînées par le flux de

gaz, sont dirigées vers le séparateur monté sur le broyeur. La

pression des galets est fournie par un système de vérins

hydrauliques.

6. Dépoussiérage

Rapport de stage De formation - 19 - TCHICH.K

_______________________________________________________________________________

Une fois la matière broyée, les particules fines sont

entraînées par le flux gazeux. Pour cela, on dispose avant la

disparition des gaz, de filtres à manches, ils libèrent donc la

matière des gaz. Cette opération de dépoussiérage s’effectue avec

un rendement de 99.8%. En outre, cette opération est presque

utilisée dans toutes les unités de production : tour DOPOL, avant

la trémie doreuse, après refroidissement du «clinker», autrement

dit, partout dans l’installation, il y a des filtres de dépoussiérage.

? Homogénéisation

A la sortie du broyeur, après séparation, la cimenterie

dispose d’un produit sec d’une extrême finesse comparable à celle

du boulanger, d’où le nom de “Farine” qu’on lui donne en

cimenterie.

Avant de procéder à la cuisson, une ultime étape de

préparation va conférer à la matière crue une composition quasi-

stable, c’est le but de l’homogénéisation.

Un cuve de grande capacité, appelée silo de capacité 6000

tonnes, reçoit la farine produite par le broyeur. Celle-ci est

déversée par le haut à l’aide d’un élévateur. Le fond du silo est

équipé par des conduites à l’intérieur desquelles de l’air sous

pression est soufflé. Par l’effet de la fluidisation par l’air s’effectue

une mise en mouvement de la masse de la farine, ce qui assure

l’homogénéisation de la composition chimique de la matière afin

d’être préparable à la cuisson.

Rapport de stage De formation - 20 - TCHICH.K

_______________________________________________________________________________

7. Préchauffage

Avant d’introduire la matière dans le four, elle passe par une

tour. Cette dernière est composée d’un ensemble de cyclones

disposés verticalement sur cinq étages, et d’un ventilateur situé à

sa partie basse qui sert à tirer les gaz chauds avec une grande

vitesse, du four vers les cyclones. La matière est ensuite remontée

par des élévateurs jusqu’à la partie supérieure puis elle descend

et en même temps se réchauffe grâce à son contact avec les gaz

chauds.

8. Cuisson

A la sortie du préchauffeur, la farine arrive dans le four

rotatif où s’effectue l’étape la plus importante de sa

transformation. L’alimentation farine est située à l’extrémité

opposée au brûleur. Le four rotatif est de forme cylindrique de

3,6m de diamètre, de 62,5m de longueur, avec une pente

d’inclinaison de 3% et une vitesse de rotation pouvant atteindre

2,5 tr/mn. L’isolation du four se fait par des briques réfractaires.

Le combustible utilisé est le coke de pétrole en marche

normale et le gasoil au moment de chauffe (parfois, le charbon,

les grignons d’olives ou les pneus).

La matière qui sort du four est appelée «clinker».

9. Refroidissement

Rapport de stage De formation - 21 - TCHICH.K

_______________________________________________________________________________

Quand le «clinker» sort du four, à environ 1300°C, il faut le

refroidir pour le stockage, pour cela, l’usine dispose d’un

refroidisseur à grille. Il est constitué de deux grilles, chaque grille

est composée de plusieurs éléments légèrement inclinés. Le

«clinker» progresse le long de la grille, grâce au mouvement

alternatif des plaques de la grille, ce mouvement est actionné par

des vérins hydrauliques. Sous la grille, cinq ventilateurs

propulsent de l’air à travers la couche de «clinker», assurant un

refroidissement progressif.

10. Stockage et expédition du «clinker»

Le « clinker » prêt à l’emploi est transféré soit vers un silo de

stockage. Soit transporté par des camions au centre de

Doukkarat pour la préparation du ciment, soit broyé sur site,

avec un ajout de calcaire, de gypse et d’adjuvant pour obtenir les

trois types du ciment fabriqués actuellement : Le CPJ35, le

CPJ45 ou le CPA55.

11. Broyage du «CLINKER»

Après refroidissement, le «clinker» se présente sous forme de

nodules gris foncés d’environ 2 cm de diamètre. Pour la

fabrication du ciment, le «clinker» doit être broyé à une finesse

inférieure à 40 microns.

Selon la qualité de ciment souhaitée et en conformité avec

les normes marocaines NM 10.01.F.004 on peut ajouter dans des

proportions bien définies des matières d’addition telles que le

gypse qui est un régulateur de prise.

Rapport de stage De formation - 22 - TCHICH.K

_______________________________________________________________________________

12. Stockage du ciment

Après broyage, le ciment est expédié par pompes

pneumatiques vers deux silos de stockage du produit fini.

La capacité totale de chaque silos de stockage de ciment est

donnée par : 600 t

Rapport de stage De formation - 23 - TCHICH.K

_______________________________________________________________________________

Chapitre 2 :

Calcul des roulements

I – généralités sur le choix des roulements

1. introduction

les roulements sont généralement utilises vue leur stabilité de

fonctionnement et leur entretien qui est un peu aisé, et leur coût qui moins élevé

par rapport aux autres moyens de guidage tel que les paliers lisses …

Un bon montage des roulements permet d’assurer une meilleure précision,

une rigidité considérable surtout pour les roulements à rouleaux cylindriques ou

coniques.

Les roulements permettent aussi de supporter des vitesses de rotation

relativement élevée, mais cette vitesse devient limitée par la température de

fonctionnement admissible.

2. critère de choix du type de roulement :

Rapport de stage De formation - 24 - TCHICH.K

_______________________________________________________________________________

Dans le marché il existe une multitude de roulements chacune d’entre eux

présente des caractéristiques qui dépendent de sa conception et qui le rendent

plus aux moins adopté à une application donnée.

Dans la plupart du temps, cependant, il faut tenir compte de plusieurs

facteurs influençant le choix du roulement qu’il faut combiner pour aboutir à un

meilleur choix.

On peut résumer les différents critères de choix dans :

? Charge :

Elle concerne la direction de la charge, radiale, axiale ou combinée, e t

l’intensité de la charge, c’est le facteur qui détermine en générale la taille du

roulement.

? L’encombrement :

En générale le diamètre de l’alésage est imposé par la taille de la

machine et le diamètre de l’arbre qui est à son rôle imposé par le calcul

mécanique.

? Vitesse de rotation :

La vitesse de rotation est généralement limitée par la température de

fonctionnement.

? Rigidité :

Elle est caractérisée par l’ampleur de la déformation élastique, les

roulements à rouleaux soit conique ou cylindrique sont en générale plus

rigide que les roulements à billes.

? précision :

Rapport de stage De formation - 25 - TCHICH.K

_______________________________________________________________________________

La précision dépend du type de roulement et du montage.

II – dimensionnement des roulements :

1. hypothèses :

- On suppose que l’arbre résiste bien à la flexion.

- On suppose que la liaison pivot est assurée par deux roulements l’une à

rotule sur billes et l’autre sur un roulement à ….

- on modélise le problème par le schéma suivant :

Avec :

C : le ventilateur représenté dans notre cas par une charge

A : le roulement à rotule sur rouleaux (ou sur bille pour le deuxième cas )

B /roulement à rotule sur billes

2. Calcul de la durée de vie du roulement :

? bilan des efforts appliqués :

- Couple moteur :

Rapport de stage De formation - 26 - TCHICH.K

_______________________________________________________________________________

0 0

{TORSEURm} = 0 0

0 Cm B

0 0

{TORSEURm} = 0 0

0 Cm

- Le torseur appliqué par le roulement A :

X1 0

{TORSEURA} = Y1 0

Z1 0 A

-bY1

X1 bX1

{TORSEURA} = Y1

Z1 0

C

- Le torseur appliqué par le roulement B :

X2 0

{torseurB} = Y2 0

Z2 0

B

X2 -ay2

{torseurB} = Y2 aX2

Z2

0 C

Rapport de stage De formation - 27 - TCHICH.K

_______________________________________________________________________________

- Le torseur appliqué le poids du ventilateur :

0 0

{torseurC} = 0 0

-P

0

C

- Le torseur appliqué par l’air :

F 0

F 0

{torseurC} =

R C

0

- Couple résistant :

0 0

{torseur m} = 0 0

0 C

0

? principe fondamental de la dynamique :

on applique le principe fondamental de la dynamique on a :

? {torseur} c = 0

on obtient donc :

Rapport de stage De formation - 28 - TCHICH.K

_______________________________________________________________________________

F- P+X2+X1 = 0

F- 0+Y2+Y1 = 0

0- R+Z2+Z1 = 0

0+0+0+aY2-bY1 +0 = 0

0+0+0+aX2-bX1 +0 = 0

0+0+0+Cr+Cm = 0

On obtient donc

P? F ?F

X1 = et Y1 =

b a

1? 1?

a b

P? F ?F

X2 = et Y2 =

a b

1? 1?

b a

Et Z1 = Z2

Et On a Fr = X 12 ? Y12

AN: Fr = 9722.65 N

Et la charge axiale Fa est négligeable

Le diamètre de l’arbre est imposé il est égal à d = 130 mm donc d’après

le catalogue des roulements on a :

? Pour le roulement à rotule sur billes :

Y1 = 3.3

Rapport de stage De formation - 29 - TCHICH.K

_______________________________________________________________________________

Y2 = 5.1

e = 0.19

C = 127000 N

On a Fa /Fr ? 0 <e

La charge dynamique équivalente est :

P = Fr + y1 . Fa

AN P = 9722.65 N

La charge dynamique de base est :

C = 127000 N

Et on a

1

C = P.L ? avec ? =3

L10 = ?? ??

C

D’où

?P?

AN L10 =2228.72Mtrs

? Pour le roulement à rotule pour rouleaux :

Y1 = 2.5

Y2 = 3.7

E = 0.27

Rapport de stage De formation - 30 - TCHICH.K

_______________________________________________________________________________

C = 644000 N

On a Fa /Fr ? 0 <e

La charge dynamique équivalente est :

P = Fr + y1 . Fa

AN P = 9722.65 N

La charge dynamique de base est :

C = 644000 N

Et on a

1

C = P.L ? avec ? =3

= ?? ??

C

D’où L10

?P?

AN : L10 = 285223.93 Mtrs

3. Correction de la durée de vie nominale :

? influence de la température

on a C? = C.? ?

Et on a la température de service est :

? C = 55°C < 125 °C

D’où ?? = 1

Rapport de stage De formation - 31 - TCHICH.K

_______________________________________________________________________________

Donc pas de correction concernant la température

? influence de fiabilité :

On suppose une fiabilité de : f =0.98

On a donc d’après les catalogues : a1 = 0.33

? influence de la lubrification :

* on a d m = (d+D) /2

Avec d : le diamètre de l’arbre

D : le diamètre extérieur du roulement.

D’après les abaques on a : ? 1 = 10 mm 2 /s

* compte tenu de la température de service on a : ? = 28 mm 2 /s

on aura donc k = ? /? 1 k = 2.8

d’où on peut déduire la valeur de a23 : 1.8

la durée de vie corrigé est donc : L = L10 .a1.a23

? pour le roulement à rotule sur rouleaux :

L = 0.33. 1.8 . 285223.9

L = 169422.9 Mtrs

? pour le roulement à rotule sur billes :

L = 0.33 . 1.8 . 2228.72

L = 1323.85 Mtrs

Conclusion

Rapport de stage De formation - 32 - TCHICH.K

_______________________________________________________________________________

En comparant les deux durées de vie des roulements à rotule à billes

ou sur rouleaux on remarque bien que la duré de vie du roulement sur

rouleaux est plus grande que celle à billes, mais il ne faut pas négliger le fait

que la première permet un degré de rotulage plus grand que la deuxième ce

qui va empêcher la liberté du roulement et sa capacité à compenser les

différents défauts de montage ,d’équilibrage ou d’alignement.

Chapitre 3 :

Dimensionnement d’une pompe

I - introduction :

Il existe un très grand nombre de type de pompe cependant on

peut les classer en deux catégories :

? turbopompes

? pompe volumétriques

1. Les turbopompes

une turbo pompe fonctionne suivant le principe d’une

turbomachine où un rotor ,munie d’aubes ou ailettes sont animé d’un

mouvement de rotation continu, fournit l’énergie au fluide (

augmentation de pression et de vitesse absolu)

Les turbopompes on les distingue suivant :

Rapport de stage De formation - 33 - TCHICH.K

_______________________________________________________________________________

? La disposition de l’axe , les pompes à axe horizontales et à axe

vertical, les machines à axe verticale spécialement adoptés pour

les puits et forages(profondeur importante même au delà de

100m)

? Le nombre de rotors, les pompes monocellelaires installées dans

les cas où on a une hauteur énergétique importante (au delà de

100m ) on note qu’une pompe à un seul rotors est limitée à une

hauteur de l’ordre de 120m.

2. Les pompes volumétriques

Une pompe volumétrique opère , au contraire par variation successive

d’un volume raccordé alternativement à l’orifice d’aspiration et l’orifice de

refoulement.

parmi ces dernières on distingue :

? Les machines alternatives : pompes à pistons...

? Les machines rotatives : à engrenage , à vis , à palettes ..

II - Phénomène de la cavitation

1. Définition

On entend par cavitation dans un écoulement de liquide, la

formation de bulles ou de poches de vapeur due à une ébullition

provoquée par une chute de pression statique jusqu’au niveau de la

tension de vapeur correspondante à la température de liquide .

Rapport de stage De formation - 34 - TCHICH.K

_______________________________________________________________________________

2. Effet de la cavitation

a) Chute de performances

La cavitation influence la hauteur et le rendement, elle se

développe jusqu’à la sortie du rotor .

avec cavitation

H

Caractéristique normale

Q

Fig 3-1 : effet de la cavitation sur le fonctionnement de la pompe

b) Bruit et vibrations

L’implosion des bulles génère un bruit interne de fréquence élevée.

c) Erosion

C’est l’attaque des matériaux par fatigue suite aux impulsion

répétés des bulles, l’aspect des surfaces irodées est spongieux.

Avant Après

Rapport de stage De formation - 35 - TCHICH.K

_______________________________________________________________________________

Fig 3- 2 : aspect de surface avant et après cavitation

Le but de cette étude est de redimensionner une pompe

centrifuge qui connaît des problèmes de fonctionnement

III - Dimensionnement de la pompe

1. Fiche technique de la pompe actuelle :

une électropompe à axe horizontal composé de :

* Pompe marque KSB type ETONORM 50-250 G1

- Débit : 60m3/h

- Pression : 2900 trs/mn

- NPSHreq : 2.4 m

- Diamètre d’aspiration : 65 mm (prévoir cône 125/65)

- Diamètre de refoulement : 50 mm (prévoir cône 50/125)

Matériaux

- Corps de pompe : fonte grise

- Roue : fonte grise

- Etanchéité d’arbre : presse étoupe à tresses

* Moteur électrique marque ELECTROMOTOR

- Vitesse : 2900trs / mn

- Tension : 3?380/660 V/50 Hz

- Accouplement semi –élastique

- Châssis commun

2. Détermination de P,Q,H

On a D = 249 mm et Q = 60 m3 /h

L’intersection avec la courbe qui correspond au diamètre D donne :

H = 81 m

Rapport de stage De formation - 36 - TCHICH.K

_______________________________________________________________________________

L’intersection avec la courbe de puissance donne

P = 20 KW

*Comparaison entre le NPHS req et NPHS dis :

On a le NPHSre = 2 .4 m

Pas ? Pv

Et on a le NPHS dis = ? Zasp ? ? Hasp

?g

Pv = 52.45 mbar à 45 °C

Et Pasp = 1 bar ? = 1000 Kg/m g = 10m/s 2 Zasp = 5.7 m

et ? H asp = 4 m

On a donc NPSHdis = 2.17 m

En comparant les deux NPSH on conclut qu’il y a cavitation

3. Les solutions proposées :

Pour faire fonctionner notre pompe dans le point de fonctionnement on

deux méthodes :

? on varie la vitesse de rotation par un variateur par exemple.

? on procède par rognage càd on change le rayon du rotor par usinage.

? On change le débit de la pompe .

Pour notre cas on choisit plutôt la dernière solution c’est la plus facile et mois

coûteuse.

Si on diminue le débit de 60 m3/h à 50 m3/h, on aura dans ce cas NPSHre =

1.9 ce qui donnera par la suite NPSHre < NPSHdis

donc il n y aura pas de cavitation.

Une autre solution consiste à agir sur la hauteur d’aspiration Zasp qui doit

vérifier la relation NPSHre < NPSHdis

Pas ? Pv

Et on a NPHS dis = ? Zasp ? ? Hasp

?g

Pas ? Pv

Donc NPSHre < ? Zasp ? ? Hasp

?g

Rapport de stage De formation - 37 - TCHICH.K

_______________________________________________________________________________

Zasp Pas ? Pv ? ? Hasp - NPSH

< ?g re

On obtient donc Zasp = 3.0755 m (voir fig 3-2)

Fig 3-2 : circuit d’aspiration

Rapport de stage De formation - 38 - TCHICH.K

_______________________________________________________________________________

Cette expérience m'était très enrichissante, d'abord parce

qu'elle m'a permis de m'affronter avec la dure réalité du

travail pratique, aussi parce qu'elle m'a appris la discipline et

la conduite d'un ingénieur dans une usine.

A travers le premier sujet j’ai pu appliquer la démarche

acquise à l’école pour le calcul des charges appliqués sur les

roulements et la détermination de leur durée de vie.

Dans le deuxième j’ai déterminé les caractéristique d’une

pompe pour éviter le phénomène de la cavitation.

Rapport de stage De formation - 39 - TCHICH.K

S-ar putea să vă placă și

- Lafrage BelghaziDocument49 paginiLafrage BelghaziSoukaina Stewart100% (3)

- Rapport PDFDocument129 paginiRapport PDFSalas gamerÎncă nu există evaluări

- Rapport Final PDFDocument45 paginiRapport Final PDFSalas gamer100% (2)

- PFE ZinebDocument45 paginiPFE ZinebYassine Khoudmi100% (1)

- Rapport de Stage LAFARGE Ciments TetouanDocument5 paginiRapport de Stage LAFARGE Ciments TetouanHamza AbarkanÎncă nu există evaluări

- B 1 Aa 74 Adc 655 e 46Document27 paginiB 1 Aa 74 Adc 655 e 46abdÎncă nu există evaluări

- Rapport 7Document4 paginiRapport 7Abir TalfadnaÎncă nu există evaluări

- AMDEC D'un Broyeur Du Carbon A - Hassna BENLKHADIR - 3970 PDFDocument47 paginiAMDEC D'un Broyeur Du Carbon A - Hassna BENLKHADIR - 3970 PDFMourad Lamghari100% (1)

- Rapport de Stage LafargeHolcim - Meknes 2018Document24 paginiRapport de Stage LafargeHolcim - Meknes 2018Eyyoub Soullami82% (11)

- Optimisation de La ConsommationDocument51 paginiOptimisation de La ConsommationLaila Chadli0% (1)

- Stage de Lafarge 2eme AnneeDocument43 paginiStage de Lafarge 2eme AnneeRedone Red100% (3)

- Rapport de Stage À Ciments Du MarocDocument24 paginiRapport de Stage À Ciments Du MarocAyoub Jadia100% (3)

- Lafarge Hol CimDocument40 paginiLafarge Hol CimSalma Gorji100% (1)

- Loesche Mills For Cement Raw Material FDocument24 paginiLoesche Mills For Cement Raw Material FRebhi SamirÎncă nu există evaluări

- Rapport Stage VF 1Document32 paginiRapport Stage VF 1Halima Kournaf100% (1)

- Analyse Du BroyeurDocument146 paginiAnalyse Du BroyeurKhalil LatrachÎncă nu există evaluări

- RapportDocument37 paginiRapportهيثم بلحاج إبراهيمÎncă nu există evaluări

- Toaz - Info Rapport de Stage Sonasid PRDocument35 paginiToaz - Info Rapport de Stage Sonasid PRMeryem FaddalÎncă nu există evaluări

- Rapport de Stage Ciments Du Maroc PDFDocument88 paginiRapport de Stage Ciments Du Maroc PDFmedÎncă nu există evaluări

- Rapport YousraDocument38 paginiRapport YousraYousra SikoukÎncă nu există evaluări

- Optimisation de La Marche Du Refroidisseur FOUR1Document45 paginiOptimisation de La Marche Du Refroidisseur FOUR1amine0% (1)

- Etude D Une Avarie Apparue Sur Un Galet Du Broyeur Vertical BC3 A LAFARGE BouskouraDocument121 paginiEtude D Une Avarie Apparue Sur Un Galet Du Broyeur Vertical BC3 A LAFARGE BouskouraYoussef KhaliÎncă nu există evaluări

- Broueyr CruDocument11 paginiBroueyr CruRedouane Radwan100% (1)

- Rapport de Stage LafageDocument48 paginiRapport de Stage LafageMarouan Barssa64% (14)

- Rapport StageDocument26 paginiRapport StageMOHAMED EL BACHIR BERRIOUAÎncă nu există evaluări

- Etude de La Regularite Du Cru - BAKKAS Soukaina - 114Document43 paginiEtude de La Regularite Du Cru - BAKKAS Soukaina - 114Lamiae100% (2)

- Rapport de Fin de FormationDocument64 paginiRapport de Fin de FormationNour Alhouda ElazzouzyÎncă nu există evaluări

- Pfe GM 0511Document94 paginiPfe GM 0511Youssef KhaliÎncă nu există evaluări

- Etude de Cas Lafarge CimentsDocument11 paginiEtude de Cas Lafarge CimentsMattechi ImadÎncă nu există evaluări

- Rapport Ikbal Smi 2014Document35 paginiRapport Ikbal Smi 2014Ikbal NazziÎncă nu există evaluări

- Rapport de Stage Holcim SanaeDocument53 paginiRapport de Stage Holcim SanaeSanae Sidayne100% (1)

- Rapport Finale PfeDocument27 paginiRapport Finale Pfe2Bac CoursÎncă nu există evaluări

- Présentation de Groupe LafargeDocument9 paginiPrésentation de Groupe LafargeHanane SalouteÎncă nu există evaluări

- Rapport Des Stage CimenterieDocument23 paginiRapport Des Stage CimenterieAkdi AimaneÎncă nu există evaluări

- Rapport de Stage de Mouna BouroumiDocument41 paginiRapport de Stage de Mouna BouroumidanrcgÎncă nu există evaluări

- Rapport PFE NohailaDocument90 paginiRapport PFE NohailaNohaila BoutaniÎncă nu există evaluări

- Rapport Pfe Elevateur A GodetDocument84 paginiRapport Pfe Elevateur A GodetAmine OuafiÎncă nu există evaluări

- Stage Sonasid Nador 31-07-2017Document25 paginiStage Sonasid Nador 31-07-2017AAÎncă nu există evaluări

- Nouveau Présentation Microsoft Office PowerPoint - CopieDocument11 paginiNouveau Présentation Microsoft Office PowerPoint - CopiewissalÎncă nu există evaluări

- Rapport de Stage de LafargeHolcim - Meknes 2018Document25 paginiRapport de Stage de LafargeHolcim - Meknes 2018Eyyoub Soullami0% (1)

- Rapport Du CimentDocument21 paginiRapport Du Cimentmalika0% (1)

- Rapport de Stage LafargeDocument40 paginiRapport de Stage LafargeToufik Zerouk100% (6)

- Rapport Stage Ciment Du MarocDocument20 paginiRapport Stage Ciment Du Marockouias hamzaÎncă nu există evaluări

- Optimisation Du Ratio Ciment - Clinker (C - K) - Benzineb MeryemDocument67 paginiOptimisation Du Ratio Ciment - Clinker (C - K) - Benzineb Meryemsiham BENMOUMENÎncă nu există evaluări

- Mon Rapport FinalDocument49 paginiMon Rapport FinalImad FstÎncă nu există evaluări

- Rapport de Stage AsmentDocument36 paginiRapport de Stage AsmentYassine TamanineÎncă nu există evaluări

- COCEMA Rais PDFDocument20 paginiCOCEMA Rais PDFAmine DiabyÎncă nu există evaluări

- Rapport Fe Stage CDMDocument8 paginiRapport Fe Stage CDMLegend YasedeÎncă nu există evaluări

- Rapport de StageDocument11 paginiRapport de StageSalah Eddine MazouziÎncă nu există evaluări

- Rapport de Stage MONTASSER NOUINOUDocument69 paginiRapport de Stage MONTASSER NOUINOUOthman RhÎncă nu există evaluări

- Rapport PorcherDocument41 paginiRapport Porcherrahma elmaaroufi0% (1)

- Batterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesDe la EverandBatterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesÎncă nu există evaluări

- Optimisation Des Coûts de Production Dans Le Secteur Broyeur BK4 - DOUIYEB MahaDocument46 paginiOptimisation Des Coûts de Production Dans Le Secteur Broyeur BK4 - DOUIYEB Mahaabdellah.samir.redmiÎncă nu există evaluări

- Rapport de Stage2 EnsamDocument45 paginiRapport de Stage2 EnsamfatielattarÎncă nu există evaluări

- Rapport de StageDocument30 paginiRapport de Stagesolo levelingÎncă nu există evaluări

- 551 F 0 Ab 18 D 48 eDocument43 pagini551 F 0 Ab 18 D 48 eZaché le JusteÎncă nu există evaluări

- Synthésepetro GazDocument30 paginiSynthésepetro Gazrachidismail10Încă nu există evaluări

- BiblioDocument5 paginiBiblioHajar BouzagdaÎncă nu există evaluări

- Memoire Coulibaly Samuel Ey-Esca VdefDocument76 paginiMemoire Coulibaly Samuel Ey-Esca Vdefdavid gnagoÎncă nu există evaluări

- Rapport de Stage ICAR 2012Document40 paginiRapport de Stage ICAR 2012Mabrouk Nijed100% (2)

- Sekour Article SbfaDocument7 paginiSekour Article SbfaImado Eco TarmountÎncă nu există evaluări

- Atlas 2Document49 paginiAtlas 2Imado Eco TarmountÎncă nu există evaluări

- Formulaire SNDLDocument2 paginiFormulaire SNDLImado Eco TarmountÎncă nu există evaluări

- Vos BooksDocument1 paginăVos BooksImado Eco TarmountÎncă nu există evaluări

- Plan Eolienne VerticaleDocument4 paginiPlan Eolienne VerticaleJean Moi100% (2)

- Fiche Matiere GemDocument113 paginiFiche Matiere GemJoel KoffiÎncă nu există evaluări

- Technique CDocument9 paginiTechnique Caziz hajriÎncă nu există evaluări

- c3 03 Demarreur Electrique - Mise en Page 1Document10 paginic3 03 Demarreur Electrique - Mise en Page 1swakkÎncă nu există evaluări

- 2017 04 FR PG PH Small PDFDocument12 pagini2017 04 FR PG PH Small PDFKorichiKarimÎncă nu există evaluări

- YZF-R1: Manuel D'AtelierDocument418 paginiYZF-R1: Manuel D'AtelierBuchotÎncă nu există evaluări

- Poste Automatique de Cisaillage de BarresDocument10 paginiPoste Automatique de Cisaillage de Barresوسيم زعفوريÎncă nu există evaluări

- Catalogue Timken Des Roulements Rigides À BillesDocument16 paginiCatalogue Timken Des Roulements Rigides À BillesTojo KerohÎncă nu există evaluări

- Manuale KTM SX 125 200Document278 paginiManuale KTM SX 125 200Jackita90100% (2)

- Réalisation D'une Commande Pour Une Machine (SNC, 3D)Document72 paginiRéalisation D'une Commande Pour Une Machine (SNC, 3D)Toutou BelkhiriÎncă nu există evaluări

- tp08 2Document3 paginitp08 2haytam semlaliÎncă nu există evaluări

- Systeme de Trancannage: Reference: Ex1200Document2 paginiSysteme de Trancannage: Reference: Ex1200samiahayhayÎncă nu există evaluări

- D155ax 6 FRDocument20 paginiD155ax 6 FRAlfaro GustavoÎncă nu există evaluări

- TP 30 310Document9 paginiTP 30 310Anonymous 9qKdViDP4Încă nu există evaluări

- Guidage en Rotation Cours 1Document9 paginiGuidage en Rotation Cours 1Mouna ElÎncă nu există evaluări

- 14-Liaison PivotDocument8 pagini14-Liaison PivotN'GOLO MAMADOU KONEÎncă nu există evaluări

- What-Is-Mechanical-Engineering FRDocument29 paginiWhat-Is-Mechanical-Engineering FRYoussef NajihÎncă nu există evaluări

- tp1 DirectionDocument10 paginitp1 Directionibrahim rabbajÎncă nu există evaluări

- 02 Bac 2008 Contrôle CorrigéDocument12 pagini02 Bac 2008 Contrôle CorrigéMohamed AbedÎncă nu există evaluări

- Roulements NSKDocument473 paginiRoulements NSKAzabou Sleh100% (1)

- TDM850 1996 4tx-Af1Document323 paginiTDM850 1996 4tx-Af1makeandshootÎncă nu există evaluări

- Guide de Mise en Service Et de Maintenance: Référence: 3781 FR - 2017.10 / DDocument28 paginiGuide de Mise en Service Et de Maintenance: Référence: 3781 FR - 2017.10 / DChrist Rodney MAKANAÎncă nu există evaluări

- Montage Entretien CouronnesDocument8 paginiMontage Entretien CouronnesSaadEddine AtifÎncă nu există evaluări

- C.M. 2Document36 paginiC.M. 2hdoi91775Încă nu există evaluări

- Demag Palans-Dc FRDocument40 paginiDemag Palans-Dc FRmyifua8084Încă nu există evaluări

- 05 ADocument7 pagini05 ARavengerÎncă nu există evaluări

- Cinématique Des Systèmes - Cinématique Des MécaniquesDocument16 paginiCinématique Des Systèmes - Cinématique Des Mécaniquessinchicovich100% (3)

- MSC Moo07152 NoticeDocument39 paginiMSC Moo07152 Noticeriviere94Încă nu există evaluări