Documente Academic

Documente Profesional

Documente Cultură

Malmedi 50HZ 14-09-04

Încărcat de

rhusseinpos4765Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Malmedi 50HZ 14-09-04

Încărcat de

rhusseinpos4765Drepturi de autor:

Formate disponibile

PRODUCT C PRODUCT C PRODUCT C PRODUCT C PRODUCT CA AA AAT TT TTAL AL AL AL ALOG OG OG OG OG

50Hz

Product Catalog

AZ Series

Flows to 2500 gpm/600 m3/h

Heads to 150 m

Discharge 1" to 6" DIN or ANSI

Sealing Mech Seal or Packing

Standards EN-733 and ANSI

End suction centrifugal pump for standard

pumping applications. Suitable for pumping

clear or unscreened water for: General services,

water supply, drainage, irrigation, industrial

services, air conditioning, fire pump duty.

ETN Series

Flows to 3000 gpm/600 m3/h

Heads to 110 m

Discharge 3" to 6" DIN or ANSI

Sealing Mech Seal or Packing

Standard EN-733

End suction centrifugal pumps designed to

meet high head and high flow applications

at 1800 rpm speeds. Suitable for pumping

clear or unscreened water for: General

services, water supply, irrigation, industrial

services, air conditioning, fire pump duty.

ETA Series

Flows to 10,000 gpm/2200 m3/h

Heads to 50 m

Discharge 6" to 12" DIN or ANSI

Sealing Mech Seal or Packing

Config Free standing or close

coupled

Mixed flow end suction centrifugal pumps

designed to meet low head and high flow

conditions. Suitable for pumping clear or

unscreened water for: General services, water

supply, drainage, irrigation, industrial

services, air conditioning.

AZ Close coupled Series

Flows to 2500 gpm/600 m3/hr

Heads to 150 m

Discharge 1" to 6" DIN or ANSI

Sealing: Mech seal or Packing

Standards EN 733 or ANSI

End suction close coupled construction using

NEMA standard shafts or equivalent.

Suitable for pumping clear or unscreened

water such as: general and building services,

water supply, drainage, irrigation, industrial

services, air conditioning, fire pump duty.

AZ 150-315A

ETN 125-400

AZ 100-250A

ETA 300-350

End Suction Centrifugal Pumps

Product Catalog

VVKL Series

Flows to 2,200 gpm/500 m3/h

Heads to 450 m

Discharge 1" to 6" DIN or ANSI

Sealing Mech Seal or Packing

Centrifugal high pressure pump, of 2 or more

stages. Suitable for municipal water supply,

boiler feed, high pressure industrial services,

condensate and fire pump duty.

Turbi Series

Flows to 150 gpm/40 m3/h

Heads to 360 m

Discharge 1" to 2 1/2" DIN or ANSI

Sealing Mech Seal or Packing

Regenerative Turbine high pressure pump of

1 or 2 stages. Designed to meet boiler feed

systems with high head, low flow, 20%

entrained vapors and near constant flow

performance at high efficiencies, free of

pulsations and cavitation.

2196 Series

Flows to 4400 gpm/1000 m3/h

Heads to 200 m

Discharge 1" to 8" ANSI

Sealing Mech Seal or Packing

Standards ANSI B73.1

End suction centrifugal chemical process pump.

With open, axially adjustable impeller to

compensate for wear and corrosion. Oil lubricated

pedestal with labyrinth seals for long life. Multiple

sealing or packing configurations. Available in

ductile iron, SS316 and special alloys.

MZG Series

Flows to 150 gpm/40 m3/h

Heads to 250 m

Discharge 1" to 2" DIN or ANSI

Sealing Mech Seal or Packing

Close coupled centrifugal multistage pump of 2 or

more stages. Available with high temp seals and

bronze impellers for boiler feed systems or std seals

for jockey pumps and water supply applications.

Available in 1 to 10HP and 3 to 25HP.

VVKL 125-4

TURBI E6T

MZG 25-4

2196 SERIES

High Pressure Pumps

Process Pumps

Product Catalog

MAGNUM 6x8x13

ROBUSTA / UNI Series

Flows to 600 gpm/ 150 m3/h

Heads to 50 m

Discharge 1 1/2" to 4" DIN or ANSI

Sealing Mech Seal Single or double

Submersible sewage pumps designed to pump

sewage and dewatering applications through

all phases of municipal, industrial,

commercial and domestic services. From HP

to 5HP. Available with seal chamber and

quick disconnect coupling.

AFP Series

Flows to 6.000 gpm / 1300 m/h

Heads to 28 m

Discharge 3 to 12

Solids up to 4

Submersible pumps designed to handle sewage with

solids up to 4. Dual type 21 seals operate in an oil

chamber to protect motor from moisture. Available

in monovane, nonclog and vortex impellers.

Motors up to 50HP are oil filled to better disipate

heat and moisture. Larger motors are air cooled with

a water jacket. Pumps are available with guide rails.

Magnum Series

Flows to 2000 gpm/500 m3/h

Heads to 120 m

Discharge 2" to 8" ANSI

Sealing Mech Seal or Packing

End suction centrifugal pumps for slurry and abrasives

process applications. Designed with an open, axially

adjustable impeller turning against a reinforced suction

plate to meet industrial abrasive and slurry

applications. Suitable for pumping drilling muds, pulp

and paper, sugar processing, mine dewatering.

Available in hard iron H30, A532 GIII, SS316 and

special alloys. With Brinell hardness from 280 to 600.

ROBUSTA 80

Process Pumps

AFP 101-420

Submersible Pumps

Product Catalog

T

R

T

R

T

R

T

R

T

R

T T T T T

.

G

0

7

/

0

4

.

G

0

7

/

0

4

.

G

0

7

/

0

4

.

G

0

7

/

0

4

.

G

0

7

/

0

4

D

i

s

e

o

G

r

a

f

c

o

:

R

i

t

a

T

D

i

s

e

o

G

r

a

f

c

o

:

R

i

t

a

T

D

i

s

e

o

G

r

a

f

c

o

:

R

i

t

a

T

D

i

s

e

o

G

r

a

f

c

o

:

R

i

t

a

T

D

i

s

e

o

G

r

a

f

c

o

:

R

i

t

a

T

e

x

e

i

r

a

e

x

e

i

r

a

e

x

e

i

r

a

e

x

e

i

r

a

e

x

e

i

r

a

Oficina

Planta

Distribuidores:

Guatemala, Honduras, Costa Rica, Rep. Dominicana, Jamaica, Panam, Ecuador, Per.

Split Case Pumps

Hidromac Ltda.

Calle 79 No. 73-526

Barranquilla - Colombia

Email: hidromac@telesat.com.co

Tlf: (575) 353-6631 al 33

Fax:(575) 353-6649

Malmedi C.A.

Zona Industrial Tomuso

Santa Teresa - Edo. Miranda - Venezuela

Email: bombasmalmedi@cantv.net

Tlf: (58-239) 514-5026 - 514-5045

Fax: (58-212) 961-3369

Split Case Series

Flows to 5000 gpm/ 1200 m3/h

Heads to 150 m

Discharge 1 1/2" to 10" DIN or ANSI

Sealing Mech Seal or Packing

Splitcase pumps in one or two stage configurations. With

suction and discharge in lower half, allowing inspection

and maintenance of pump without disturbing piping.

Suitable for cooling towers, general services, filtering and

reprocessing of waters, boiler feed, municipal water supply

and fire pump duty.

Series 410 8x10x17

Megaprime Series

Flows To 500 gpm/120 m/h

Heads To 40 m

Discharge 1, 2, 3, 4 y 6

Self priming pumps in closed coupled or

free standing versions with mechanical seal

electrical or gasoline or diesel.

Available in electrical, diesel or gasoline

versions.

Submersible Pumps

Megaprime 6 x 6

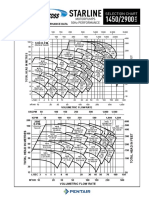

50HZ Linea AZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

.5

.10 m

6

5

4

40

10

5

3

30 m /h

3

l/s

m /h

3

US GPM

ft PS m Kpa

1

1 m

20

25

15

50

75

30

20

10

10

25

100

200

150

250

2.2 KW

123 2 1.5 KW

2.2

KW

1.5

KW

m /h

3

Vigente:

Sustituye :

Pagina: 3

Seccin:

2900

RPM

1450

RPM

15/01/04

20/06/02

1x2x5A

32-125A

Max. Solid Size 7 mm.

139

134

129

123

119

114

108

48%

53%

58%

61%

63%

65%

68%

3

2

1x2x5A

32-125A

Max. Solid Size 7 mm.

139

134

129

123

119

114

108

3

2

1.5

.34

HP

.25

KW

38%

48%

53%

55%

58%

60%

63%

65%

63%

2.0

5.0 7.5 10 12.5 15 2.5 0

40 120 60 80 20 140 100

4.0 6.0 8.0

50

60

6

7

8

12

14

16

20

7

18

9

10

70

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 6 8

NPSH

m

3

HP

2

HP

50HZ Linea AZ

l/s

m /h

3

US GPM

2.0

5.0 7.5 10 12.5 15 2.5 0

40 120 60 80 20 140 100

4.0 6.0 8.0

l/s

m /h

3

US GPM

ft PS m Kpa

1

2 m

40

50

30

100

150

60

40

20

20

50

200

400

300

500

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 6 8

168 5 3.7 KW

152 2.2 KW

m /h

NPSH

m

3

Vigente:

Sustituye :

Pagina: 4

Seccin:

20/06/02

01/03/98

172 .5 HP .37 KW

146 .33 HP .25 KW

Max. Solid Size 9 mm.

1x1x7A

32-160A

2900

RPM

1450

RPM

172

159

146

133

120

.5

HP

.33

HP

1.5

1

2

60%

65%

68%

65%

60%

50%

40%

172

168

159

152

146

133

138

178

125

60%

65%

68%

70%

70%

68%

65%

60%

50%

40%

3

HP

5

HP

2

6

3

9

ft PS m Kpa

.5

.2 m

m /h

3

Max. Solid Size 9 mm.

1x1x7A

32-160A

3.7

KW 2.2

KW

.25

KW

0.37

KW

NPSH

m

7

9

8

4

5

6

4

6

10

15

2

3

20

30

40

50

60

70

80

100

8

10

12

20

25

50HZ Linea AZ

ft PS m Kpa

l/s

m /h

3

US GPM

1

1 m

NPSH

m

178 3 HP 2.2 KW

155 2 HP 1.5 KW

35

45

40

20

25

30

20

30

50

40

40

80

60

100

10

15

100

150

200

250

300

350

400

m /h

3

Vigente:

Sustituye :

Pagina: 5

Seccin:

03/03/99

05/05/98

2900

RPM

155

178

Max. Grain Size 4 mm.

1x1x7B

32-160B

62%

60%

57%

50%

60%

3

HP

5

2

HP

10 15 20 5 0

2 4 6

40

60

80 20 100

120

140 60

2.2

KW

1.5

KW

50HZ Linea AZ

1.0

5.0 7.5 10 12.5 15 2.5

20 60

30

40 10 50

2.0 3.0 4.0

ft PS m Kpa

l/s

m /h

3

US GPM

m

NPSH

m

228 1.5 HP 1.1 KW

190 1 HP .75 KW

m /h

3

210 10 HP 7.5 KW

197 7.5 HP 5.5 KW

175 5 HP 3.7 KW

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 6 8

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

1

2m

m /h

3

1x1x9A

32-200A

Max. Solid Size 7.5 mm.

1.5

HP

1

HP

215

203

190

228

5

8

10

12

17

20

30%

40%

45%

50%

55%

56%

50% 165

178

Vigente:

Sustituye :

Pagina: 6

Seccin:

22/07/03

20/06/02

1x1x9A

32-200A

Max. Solid Size 7.5 mm.

190

197

180

165

175

160

205

210

10

HP

7.5

HP

5

HP

7

6

5

50%

50%

45%

40%

30%

53%

2900

RPM

1450

RPM

40

50

30

100

150

60

40

400

300

500

60

600

80

200

20

10

15

10

15

25

20

20

40

30

50

5

50

75

100

125

150

175

200

60

70 30

.

3.7

KW

5.5

KW

7.5

KW

1.1

KW

.75

KW

225

50HZ Linea AZ

305 5 HP 3.7

280 3 HP 2.2

KW

KW

ft PS m Kpa

l/s

m /h

3

US GPM

1

1m

NPSH

m

m /h

3

ft PS m Kpa

l/s

m /h

3

US GPM

40

60

500

400

600

20

300

200

40

60

80

200

160

80

120

1

2m

NPSH

m

30

50

m /h

3

Vigente: 05/08/03

Sustituye: 22/07/03

Pagina: 7

Seccin:

1x1x9

32-200B

Max. solid size 7mm

204 10 HP 7.5 KW

190 7,5 HP 5.5 KW

175 5 HP 3.7 KW

204

175

190

2

3

5

1x1x12A

32-315A

Max. Solid Size 9.5 mm.

242

305

292

280

267

254

3

HP

5

HP

1 1.7

2.2

45%

40%

48%

48%

45%

40%

35%

2900

RPM

1450

RPM

10 15 20 5 0

2 4 6

40

60

80 20 100

10 15 20 5 0

2 4 6

40

60

80 20 100

30

35

25

80

100

40

30

20

60

200

300

250

350

120

2.2

KW

3.7

KW

50

140

50HZ Linea AZ

l/s

m /h

3

US GPM

ft PS m Kpa

1

.2 m

NPSH

m

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 0 8

139 .75 HP .55

387 .5 HP .37

KW

KW

m /h

3

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

139 10 HP 7.5

119 7.5 HP 5.5

KW

KW

ft PS m Kpa

l/s

m /h

3

US GPM

2

1m

NPSH

m

m /h

3

Vigente:

Sustituye :

Pagina: 8

Seccin:

1x2x5A

40-125A

Max. Solid Size 9 mm. 51%

56%

61%

63%

66%

68%

71%

72%

71%

68%

139

133

128

122

119

114

109

2

3

5

10

HP

7.5

HP

20/06/02

01/06/00

50%

55%

60%

65%

67%

70%

72%

74%

72%

1x2x5A

40-125A

Max. Solid Size 9 mm.

139

133

128

122

119

113

108

1

3

.5

HP

.75

HP

2900

RPM

1450

RPM

20

25

15

50

75

30

20

10

10

25

100

200

150

250

4

6

50

40

60

2

30

20

4

6

8

20

16

8

12

3

5

.37

KW

.55

KW

5.5

KW

7.5

KW

50HZ Linea AZ

l/s

m /h

3

US GPM

ft PS m Kpa

1

1 m

NPSH

m

172 1 HP .75

146 .5 HP .37

KW

KW

m /h

3

l/s

m /h

3

US GPM

ft PS m Kpa

2

2 m

40

30

100

60

40

20

20

50

200

400

300

NPSH

m

m /h

3

Vigente:

Sustituye :

Pagina: 9

Seccin:

20/06/02

01/03/98

172

159

146

133

120

1x2x7A

40-160A

Max. Solid Size 11 mm.

65%

60%

55%

2

3

6

8

55%

60%

65%

70%

70%

.5

HP

1

HP

2

3

6

120

1450

RPM

2900

RPM

8

100

80

4

60

40

8

12

32

16

24

6

10

2 20

4

8

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 0 8

20 30 40 10 0

4 8 12

80

120

160 40 200

178 5 HP

3 HP

3.7 KW

146 2.2 KW

1x2x7A

40-160A

Max. Solid Size 11 mm.

3

HP

5

HP

72%

72%

65%

70%

60%

55% 178

159

150

146

138

133

155

172

3.7

KW

2.2

KW

.37

KW

.75

KW

75

125

50HZ Linea AZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

1

m

229 2 HP 1.5

327 1.5 HP 1.1

248 1 HP .75

KW

KW

KW

m /h

3

l/s

m /h

3

US GPM

ft PS m Kpa

2

2 m

NPSH

m

50

60

40

40

100

200

80

100

70

30

60

400

300

600

500

700

150

229 15 HP 10

210 10 HP 7.5

190 7.5 HP 5.5

KW

KW

KW

m /h

3

Vigente:

Sustituye:

22/07/03

20/06/02

Pagina: 11

Seccin:

229

210

190

172

1.5

HP

2

HP

1

HP

0.6

1.2

3

40%

50%

55%

59%

60%

59%

55%

50%

40%

10

HP

15

HP

181

190

200

210

219

172

229

7.5

HP

3

4

5

1x2x9A

40-200A

Max. Solid Size 11 mm. 60%

65%

65%

60%

66%

55%

1x2x9A

40-200A

Max. Solid Size 11 mm.

1450

RPM

2900

RPM

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

2

10 15 20 25 30 5 0

40 120 60 80 20 140 100

4 0 8

18

25

140

16

60

10

14

50

40

15

20

120 12

8

80

30

20 6

10

100

5.5

KW 7.5

KW

10

KW

1.1

KW

1.5

KW

.75

KW

160

180

50HZ Linea AZ

20 30 10 0

4 8

80

120

160 40

l/s

m /h

3

US GPM

ft PS m Kpa

2

m

m /h

3

l/s

m /h

3

US GPM

NPSH

m

255 25 HP 18.5

240 20 HP 15

230 15 HP 11

KW

KW

KW

ft PS m Kpa

Pagina: 13

Seccin:

Vigente:

Sustituye :

15/01/04

20/06/02

1x2x11A

40-250A

Max. Solid Size 6 mm.

245 5

220 3

HP

HP

255

240

220

200

245

2

2 m

m /h

3

255

240

200

230

220

10

HP

20

HP

25

HP

15

HP

5

7.5

10

12.5

60%

55%

60%

63%

64%

64%

63%

40%

50%

55%

NPSH

m

255 3 HP 2.2

240 2 HP 1.5

220 1.5 HP 1.1

KW

KW

KW

1x2x11A

40-250A

Max. Solid Size 6 mm.

58%

60%

50%

60%

58%

55%

2

HP

3

HP

1.5

HP

5

4

4.5

1450

RPM

2900

RPM

4

20 30 40 50 60 70 80 90 10 0

80 240 120 160 40 280 320 200

8 12 14 20 22

360

6 10

15

KW

18.5

KW

11

KW

7.5

KW

1.1

KW

1.5

KW

2.2

KW

40

60

100

80

80

160

120

200

240

280 120

70

90

80

40

50

60

20

30

200

300

400

500

600

700

800

900

20

10

15

10

15

25

20

20

40

30

50

5

50

75

100

125

150

175

200

60

70 30

225

50HZ Linea AZ

142 1 HP .75

130 .75 HP .55

KW

KW

ft PS m Kpa

l/s

m /h

3

US GPM

4

6

50

40

60

2

30

20

4

6

8

20

16

8

12

2

0.2m

NPSH

m

3

5

m /h

3

50 75 100 25 0

10 20 30

200

300

400 100

ft PS m Kpa

l/s

m /h

3

US GPM

500

Pagina: 14

Seccin:

Vigente:

Sustituye :

20/06/02

01/12/00

142

136

130

125

120

114

3

2

1

HP

.5

HP

.75

HP

44%

54%

59%

64%

66%

69%

71%

74%

71%

69%

66%

Max. Grain Size 14 mm.

2x3x5A

50-125A

2900

RPM

1450

RPM

142 7.5 HP 5.5

125 5 HP 3 7

KW

KW

NPSH

m

114

120

125

130

136

142 Max. Grain Size 14 mm.

2x3x5A

50-125A

7

5

4

3

7.5

HP

5

HP

40%

50%

60%

65%

70%

77%

75%

72%

80%

77%

75%

5

1m

m /h

3

20

25

15

50

75

30

20

10

10

25

100

200

150

250

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

.37

KW .75

KW

.55

KW

5.5

KW

3.7

KW

50HZ Linea AZ

20 30 40 10 0

4 8 12

80

120

160 40 200

l/s

m /h

3

ft PS m Kpa

US GPM

2

m

NPSH

m

HP KW

HP KW

HP KW

172 2 1.5

165 1.5 1.1

146 1 .75

m /h

3

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

172 10 HP 7.5

159 7.5 HP 5.5

146 5 HP 3.7

KW

KW

KW

2

1 m

m /h

3

55%

172

165

159

152

146

140

134

127

121

115

65%

70%

75%

75%

45%

1.5

HP

2

HP

1

HP

.5

HP

Max. Solid Size 11 mm.

2x2x7A

50-160A

Vigente:

Sustituye :

Pagina: 15

Seccin:

03/03/99

01/02/98

1

2

172

165

159

152

146

140

134

127

115

108

65%

10

HP

7.5

HP

5

HP

2

4

5

45% 50% 55%

60%

68%

72%

1450

RPM

2900

RPM

Max. Solid Size 11 mm.

2x2x7A

50-160A

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

8

100

80

4

60

40

8

12

32

16

24

6

10

2 20

4

8

3.7

KW

5.5

KW

7.5

KW

1.1

KW

1.5

KW

.75

KW

.37

KW

20

30

50

40

40

80

60

100

120

140 60

100

150

200

250

300

350

400

450

35

45

40

20

25

30

10

15

50HZ Linea AZ

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

l/s

m /h

3

ft PS m Kpa

US GPM

10

15

125

100

150

75

10

15

20

50

40

30

175

25

60

2

m

NPSH

m

229 5 HP 3.7

216 3 HP 2.2

190 2 HP 1.5

KW

KW

KW

m /h

3

4

20 30 40 50 60 70 80 90 10 0

80 240 120 160 40 280 320 200

8 12 14 20 22

360

Vigente:

Sustituye :

Pagina: 17

Seccin:

20/06/02

01/03/98

229

216

203

190

178

165

152

3

HP

5

HP

2

HP

0.6

2.1

6

2x2x9A

50-200A

Max. Solid Size 16 mm.

64%

55%

68%

70%

68%

64%

55%

70%

10

HP

15

HP

20

HP

25

HP

1.5

2.4

4.6

6

3.6

2x2x9A

50-200A

Max. Solid Size 16 mm.

229

165

178

195

205

216

68%

70%

70%

68%

64%

60%

50%

72%

1450

RPM

2900

RPM

l/s

m /h

3

US GPM

ft PS m Kpa

2

2 m

NPSH

m

229 25 HP 18.5

216 20 HP 15

195 15 HP 11

KW

KW

KW

m /h

3

5

50

20

15

KW

11

KW

18.5

KW

7.5

KW

2.2

KW

3.7

KW

1.5

KW

50

60

40

40

100

200

80

100

70

30

60

400

300

600

500

700

150

50HZ Linea AZ

l/s

m /h

3

US GPM

ft PS m Kpa

2

1 m

20

25

15

50

75

30

20

10

10

25

100

200

150

250

NPSH

m

m /h

3

10

50 75 100 25

200

300

400 100

20

ft PS m Kpa

l/s

m /h

3

US GPM

5

2 m

NPSH

m

15 25

100

m /h

3

Vigente:

Sustituye :

Pagina: 19

Seccin:

15/01/04

20/06/02

255 30 HP 22 KW

245 25 HP 18.5 KW

230 20 HP 15 KW

245

230

215

255

20

HP

25

HP

30

HP

3

5

7

40% 30% 60%

70%

50%

72%

72%

2x3x11A

50-250A

Max. Solid Size 8 mm.

255

245

230

215

255 5 HP 3.7 KW

230 3 HP 2.2 KW

30% 40% 50%

55%

68%

64%

3

HP

2.5

1.4

64%

2x3x11A

50-250A

Max. Solid Size 8 mm.

1450

RPM

2900

RPM

20 30 40 10 0

4 8 12

80

120

160 40 200

15

KW

18.5

KW

22

KW

2.2

KW

40

60

100

80

160

120

200

240

280 120

70

90

80

40

50

60

30

300

400

500

600

700

800

900

1000

140

300

50HZ Linea AZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

2

1 m

305 10 HP 7.5

286 7.5 HP 5

267 5 HP 3.7

KW

KW

KW

m /h

3

2x2x12A

50-315A

Max. Solid Size 14 mm.

305

286

267

248

229

50%

55%

58%

60%

55%

58%

62%

60%

10

HP

7.5

HP

5

HP

45%

2.5

4

5.4

Vigente:

Sustituye :

Pagina: 20

Seccin:

20/06/02

01/02/98

1450

RPM

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

7.5

KW

5.5

KW

3.7

KW

35

45

40

20

25

30

20

30

50

40

40

80

60

100

10

15

100

150

200

250

300

350

400

120

140 60

ft PS m Kpa

6

5

4

40

10

5

3

30

50

60

6

7

8

12

14

16

18

2 20

3

4

8

40 60 80 20

6 14 22

160

240

320 80 400

0

10 18

l/s

m /h

3

US GPM

NPSH

m

5

.1 m

141 1.5 HP 1.1

125 1 HP .75

KW

KW

m /h

3

l/s

m /h

3

US GPM

ft PS m Kpa

5

1 m

NPSH

m

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

141 10 HP

HP

7.5 KW

128 7.5 5.5 KW

m /h

3

Vigente:

Sustituye :

Pagina: 21

Seccin:

2900

RPM

1450

RPM

30/05/03

20/06/02

141

134

128

122

119

114

2x3x5A

65-125A

Max. Solid Size 18 mm.

2x3x5A

65-125A

Max. Solid Size 18 mm.

138

131

125

119

116

112

141

2.5

1

HP

1.5

HP

35%

45%

55%

60%

65%

67%

70%

72%

75%

77%

78%

77%

75%

72%

70%

4

5

6

10

HP

50%

60%

65%

70%

75%

77%

80%

82%

83%

82%

80%

77%

75%

7.5

HP

20

25

15

50

75

30

20

10

10

25

100

200

150

250

7.5

KW

7.5

KW

1.1

KW

.75

KW

Linea AZ 50HZ

l/s

m /h

3

ft PS m Kpa

US GPM

2

.25 m

5

7.5

50

75

5

10

25

20

15

100

15

30

10

NPSH

m

178 2 HP 1.5

150 1.5 HP 1.1

KW

KW

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

m /h

3

ft PS m Kpa

40

400

100

50

30

300

120

20

200

30

40

80

2900

RPM

1450

RPM

Vigente:

Sustituye :

Pagina: 22

Seccin:

20/06/02

15/01/02

2x3x7A

65-160A

Max. Grain Size 15 mm.

165

150

178

140

79%

50%

60%

76%

79%

80%

76%

70%

1

HP

1.5

HP

2

HP

1

2

178 15 HP 1.1 KW

165 10 HP 7.5 KW

157 7.5 HP 5.5 KW

165

157

178

140

79%

60%

50%

76%

70%

76%

80%

79%

10

HP

15

HP

7.5

HP

3

5

7

2x3x7A

65-160A

Max. Grain Size 15 mm.

10 100

10

20

60

40

l/s

m /h

3

US GPM

5

1 m

m /h

3

10

50 75 100 25

200

300

400 100

20 15 25

7.5

KW

1.1

KW

5.5

KW

.75

KW

1.1

KW

1.5

KW

Linea AZ 50HZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

2

m

229 3 HP 2.2

194 2 HP 1.5

KW

KW

m /h

3

18

22

140

16

60

10

14

50

40

12

16

20

120 12

8

80

30

20 6

100

180

160

10

50 75 100 25

200

300

400 100

20 15 25 l/s

m /h

3

US GPM

ft PS m Kpa

5

2 m

NPSH

m

225 25 HP 18.5

220 25 HP 18.5

200 20 HP 15

185 15 HP 11

KW

KW

KW

KW

m /h

3

Vigente:

Sustituye :

Pagina: 23

Seccin:

20/06/02

01/12/00

2900

RPM

1450

RPM

2x3x9A

65-200A

Max. Grain Size 14 mm.

229

213

194

185

3

HP

2

HP

1

0.8

225

220

200

185

2x3x9A

65-200A

Max. Grain Size 14 mm.

3

1.5

40%

50%

60%

70%

76%

77%

76%

40%

50%

60%

70%

74%

74%

75%

50

60

40

40

100

200

80

100

70

30

60

400

300

600

500

700

150

4

20 30 40 50 60 0

80 240 120 160 40 280 200

8 12 16

10

18.5

KW

15

KW

25

KW

20

KW

15

KW

11

KW

1.5

KW

2.2

KW

Linea AZ 50HZ

40 60 80 20 0

8 16 24

160

240

320 80 400

l/s

m /h

3

US GPM

ft PS m Kpa

5

1 m

20

25

15

50

75

30

20

10

10

25

100

200

150

250

m /h

3

10

50 75 100 125 150 25

200 600

300

400 100 500

20 30 40

ft PS m Kpa

l/s

m /h

3

US GPM

5

2 m

NPSH

m

259 60 HP 45 KW

250 50 HP 37 KW

230 40 HP 30 KW

215 30 HP 22 KW

m /h

3

40

60

100

80

160

120

200

240

280 120

70

90

80

40

50

60

30

300

400

500

600

700

800

900

Vigente:

Sustituye :

Pagina: 24

Seccin:

15/01/04

20/06/02

5

HP

3

HP

1.5

1

NPSH

m

259 7.5 HP 5.5

230 5 HP 3.7

200 3 HP 2.2

KW

KW

KW

2x4x11A

65-250A

Max. Solid Size 13 mm.

65%

60%

50%

60%

65%

67%

40%

215

230

250

259

200

2900

RPM

259

250

230

200

1450

RPM

20

100

200

2.2

KW

3.7

KW

5.5

KW

2x4x11A

65-250A

Max. Solid Size 13 mm.

50% 60%

65%

68%

70%

71%

65%

68%

70%

50

HP

30

HP

40

HP

5

4

3

37

KW

30

KW

22

KW

7.5

KW

Linea AZ 50HZ

10

50 75 100 25

200

300

400 100

20 15 25

305 15 HP 11 KW

286 10 HP 7.5 KW

248 7.5 HP 5.5 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

2m

m /h

3

20

40

50

100

10

20

30

200

300

100

75

25

Vigente:

Sustituye :

Pagina: 25

Seccin:

20/06/02

01/02/98

1450

RPM

305

286

272

248

229

203

2x3x12A

65-315A

Max. Grain Size 24 mm.

50%

55% 60% 65%

68%

70%

70%

68%

65%

60%

1

2

3

5

5.5

KW

7.5

KW

11

KW

10

HP

15

HP

7.5

HP

Linea AZ 50HZ

10

50 75 100 125 25 0

200 300 400 100 500

20 30

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

m

229 5 HP 3.7

210 3 HP 2.2

KW

KW

m /h

3

140

16

10

14

50

40

12

16

20

120 12

8

80

30

20 6

100

160

229 40 HP 30 KW

220 30 HP 22 KW

205 25 HP 18.5 KW

195 20 HP 15 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

5m

m /h

3

40

80

100

200

20

40

60

400

600

200

150

50

Vigente:

Sustituye :

Pagina: 27

Seccin:

17/03/03

24/09/02

229

210

190

172

3x4x9A

80-200A

Max. Solid Size 19 mm.

2900

RPM

1450

RPM

5

HP

3

HP

1

2

3

4

65%

75%

80%

82%

80%

75%

70%

70%

3x4x9A

80-200A

Max. Solid Size 19 mm.

60%

65%

70%

75%

77%

75%

70%

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

15

HP

20

HP

25

HP

30

HP

2

3

4

6

7

220

205

185

172

181

195

229

4

40

60

10

22

KW

15

KW

18.5

KW

11

KW

3.7

KW

2.2

KW

Linea AZ 50HZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

m

219 7.5 HP 5.5

209 5 HP 3.7

180 3 HP 2.2

KW

KW

KW

m /h

3

219 50 HP 37 KW

209 40 HP 30 KW

200 30 HP 22 KW

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

5m

m /h

3

40

80

100

200

20

40

60

400

600

200

150

50

1450

RPM

3x4x9B

80-200B

Max. Solid Size 19 mm.

Vigente:

Sustituye :

Pagina: 28

Seccin:

30/04/03

27/12/02

2

2900

RPM

3x4x9B

80-200B

Max. Solid Size 19 mm.

75%

70%

55%

30

HP

25

HP

50

HP

8

12

12

12

4 40

HP

50% 60%

70%

75%

78%

219

209

200

180

190

170

140

16

10

14

50

40

12

16

20

120 12

209

200

190

180

170

219

8

80

30

20 6

100

160

4

40

60

10

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

50%

60%

70%

75%

78%

79%

78%

70%

60%

75%

37

KW

22

KW

18.5

KW

30

KW

2.2

KW

3.7

KW

5.5

KW

3

5

3

HP

5

HP

7.5

HP

Linea AZ 50HZ

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

ft PS m Kpa

l/s

m /h

3

US GPM

5

m

NPSH

m

260 10 HP 7.5

230 7.5 HP 5.5

KW

KW

m /h

3

ft PS m Kpa

l/s

m /h

3

US GPM

10

2 m

NPSH

m

260 75 HP 55 KW

242 60 HP 45 KW

230 50 HP 37 KW

218 40 HP 30 KW

m /h

3

40

60

100

80

80

160

120

200

240

280 120

70

90

80

40

50

60

20

30

200

300

400

500

600

700

800

900

Vigente:

Sustituye :

Pagina: 30

Seccin:

3x5x11A

80-250A

Max. Solid Size 20 mm.

41%

51%

56%

61%

66%

68%

71%

72%

71%

68%

66%

260

242

230

218

10

HP

7.5

HP

1.5

2

30/04/03

17/03/03

2900

RPM

1450

RPM

47%

57%

62%

72%

74%

77%

78%

77%

74%

72%

3x5x11A

80-250A

Max. Grain Size 20 mm.

260

242

230

218

205

3

5

8

60

HP

75

HP

50

HP

40

HP

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

10

15

125

100

150

15

20

50

40

30

175

25

200

60

60

20

30

KW

37

KW

45

KW

55

KW

5.5

KW

7.5

KW

Linea AZ 50HZ

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

20

40

50

100

10

20

30

200

300

100

75

25

305 20 HP 15 KW

286 15 HP 11 KW

267 10 HP 7.5 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

2m

m /h

3

Vigente:

Sustituye :

Pagina: 31

Seccin:

22/01/03

26/05/97

60% 65%

70%

73%

75%

75%

73%

70%

65%

3x4x12A

80-315A

Max. Grain Size 16 mm.

1450

RPM

305

286

267

248

229

210

20

HP

15

HP

10

HP

2

5

7.5

KW

15

KW

11

KW

Linea AZ 50HZ

10

50 75 100 125 25 0

200 300 400 100 500

20 30

l/s

m /h

3

US GPM

ft PS m Kpa

40

50

30

100

150

60

40

20

20

50

200

400

300

500

NPSH

m

409 40 HP

3 HP

370 25 HP

350 20 HP

40 KW

90 30 30 KW

25 KW

20 KW

l/s

m /h

3

US GPM

ft PS m Kpa

2 m

50

60

40

120

200

60

40

30

80

300

500

400

600

Vigente:

Sustituye :

Pagina: 32

Seccin:

20/06/02

01/07/00

1450

RPM

330

350

370

390

409

3x4x16E

80-400E

Max. Solid Size 10 mm.

60%

40%

50%

60%

65%

67%

68%

67%

65%

20

HP

25

HP

30

HP

8

4

2

1750

RPM

210

230

250

270

290

310

330

1450

RPM

5

330 25 HP

HP

15 HP

18.5 KW

310 20 15 KW

550 11 KW

m /h

3

3x4x13/2E

80-40/2E

20

HP

25

HP

15

HP

2

2.5

1.5

3.5

5

40%

55%

65%

75%

70%

72%

74%

74%

72%

65%

70%

55%

100

140

160

180

220

80

NPSH

m

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

5

2 m

m /h

3

22

KW

18.5

KW

15

KW

11

KW

15

KW

18.5

KW

Linea ETN 50HZ

l/s

m /h

3

US GPM

ft PS m Kpa

5

2 m

NPSH

m

330 30 HP 22

310 25 HP 18.5

250 20 HP 15

KW

KW

KW

m /h

3

50

60

40

70

30

400

600

500

700

200

80

100

60

150

Vigente:

Sustituye :

Pagina: 33

Seccin:

20/06/02

01/07/00

1750

RPM

1450

RPM

250

270

290

310

330

3x4x13/3E

80-40/3E

40%

50%

60%

65%

70%

72%

73%

72%

70%

65%

60%

55%

30

HP

20

HP

25

HP

Linea ETN

80

800

250

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

15

KW

22

KW

18.5

KW

50HZ

ft PS m Kpa

l/s

m /h

3

US GPM

2

0.2 m

NPSH

m

178 2 HP 1.5

159 1.5 HP 1.1

146 1 HP .75 KW

KW

KW

20 30 40 50 60 70 10 0

5 10 15

100 300

150

200 50 250

20

80

350

m /h

3

4

6

10

8

8

16

12

20

24

28 12

7

9

8

4

5

6

2

3

20

30

40

50

60

70

80

90

172 15 HP 11 KW

159 10 HP 7.5 KW

146 7.5 HP 5.5 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

2m

m /h

3

20

40

50

100

10

20

30

200

300

100

75

25

Vigente:

Sustituye :

Pagina: 34

Seccin:

15/05/97

05/05/97

2900

RPM

1450

RPM

124

133

146

159

172

Max. Grain Size 24 mm.

4x4x7A

100-160A

124

133

146

159

178

4x4x7A

100-160A

Max. Grain Size 24 mm.

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

15

HP

10

HP

7.5

HP

5

HP

65%

75%

80%

80%

75%

70%

3

5

6

75%

80%

50%

83%

80%

75%

70%

60%

1

HP

1.5

HP

1

2

3.7

KW

5.5

KW

7.5

KW

11

KW

1.1

KW

.75

KW

Linea AZ 50HZ

4

20 30 40 50 60 70 80 90 10 0

80 240 120 160 40 280 320 200

8 12 14 20 22

360

l/s

m /h

3

ft PS m Kpa

US GPM

2

0.25m

NPSH

m

HP KW

HP KW

178 3 2.2

150 2 1.5

m /h

3

5

7.5

12.5

10

15

7.5

1

1.5

2

5

4

3

17.5

2.5

20

3

6

10

20

100 150 200 50

400

600

800 200

40 30 50

178 25 HP 18.5

168 20 HP 15

153 15 HP 11

KW

KW

KW

l/s

m /h

3

ft PS m Kpa

US GPM

20

30

250

200

300

150

20

30

40

100

80

60

350

50

400

60

120

40

10

1m

NPSH

m

m /h

3

Vigente: 15/01/04

Sustituye : 20/06/02

Pagina: 35

Seccin:

2900

RPM

1450

RPM

2

3

HP

1

0.5

2

HP

133

150

168

178

4x4x7B

100-160B

Max. Solid Size 24 mm.

40%

50%

60%

70%

75%

79%

75%

70%

60%

140

153

168

178

4x4x7B

100-160B

Max. Solid Size 24 mm.

40%

50%

60%

70%

80%

81%

80%

70%

60%

4

6

2

20

HP

25

HP

15

HP

11

KW

15

KW

18.5

KW

1.5

KW

2.2

KW

Linea AZ 50HZ

20

100 150 200 50

400

600

800 200

40 30 50

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

m

215 10 HP 7.5

200 7.5 HP 5.5

160 5 HP 3.7

KW

KW

KW

m /h

3

16

10

14

50

40

15

20

120

12

8 80

30

20 6

100

4

60

140

160

10

40

50

30

100

150

60

40

400

300

500

215 75 HP 75 KW

200 60 HP 45 KW

185 50 HP 37 KW

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

2m

m /h

3

4x5x9A

100-200A

Max. Solid Size 30 mm.

Vigente:

Sustituye :

Pagina: 36

Seccin:

13/05/02

Pag. Nuava

4x5x9A

100-200A

Max. Solid Size 30 mm.

215

200

185

160

172

2900

RPM

1450

RPM

60

HP

50

HP

40

HP

55%

0 6 %

0 7 %

75%

7 7 %

78%

7 7 %

75%

70%

4

8

12

2

4

6

7.5

HP

10

HP

5

HP

60

600

80

200

55% 60%

0 7 %

75%

78%

75%

0 7 %

0 6 %

215

200

185

160

45

KW

30

KW 37

KW

3.7

KW

5.5

KW

7.5

KW

Linea AZ 50HZ

l/s

m /h

3

ft PS m Kpa

US GPM

5

.25 m

NPSH

m

273 5 HP 3.7

247 3 HP 2.2

222 2 HP 1.5

KW

KW

KW

m /h

3

20

100 150 200 50

400

600

800 200

40 30 50 l/s

m /h

3

US GPM

ft PS m Kpa

10

1 m

NPSH

m

273 15 HP

HP

7.5 HP

11 KW

247 10 7.5 KW

222 5.5 KW m /h

3

Vigente:

Sustituye :

Pagina: 38

Seccin:

20/06/02

26/05/97

273

247

222

197

4x5x11A

100-250A

Max. Grain Size 27 mm.

2

3

HP

2

HP

5

HP

1

80%

87%

88%

87%

80%

70% 60%

1450

RPM

980

RPM

4x5x11A

100-250A

Max. Grain Size 27 mm.

254

247

222

197

235

273

7.5

HP

4

2

3

70%

80%

87%

88%

87%

80%

60%

10

HP

15

HP

20

15

50

30

20

10

10

25

100

200

150

5

50

5

7.5

12.5

10

15

7.5

1

1.5

2

5

4

3

17.5

2.5

20

3

6

10

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

5.5

KW

7.5

KW

11

KW

1.5

KW

2.2

KW

3.7

KW

Linea AZ 50HZ

20

25

15

75

30

200

250

35

300

40

100

305 10 HP 7.5 KW

292 7.5 HP 5.5 KW

267 5 HP 3.7 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

5

1m

m /h

3

10

20

20

50

5

10

15

100

150

50

30

10

20

50 0

400 200

40 60

ft PS m Kpa

l/s

m /h

3

US GPM

10

1m

m /h

3

Vigente:

Sustituye :

Pagina: 39

Seccin:

20/06/02

26/05/97

305

292

279

267

254

235

4x5x12A

100-315A

Max. Grain Size 25 mm.

5

HP

10

HP

4

3

2

1

7.5

HP

1450

RPM

55%

75%

60% 65%

70%

75%

980

RPM

320 30 HP 22 KW

305 25 HP 18.5 KW

292 20 HP 15 KW

100 150 200 250

600 800 1000

NPSH

m

4x5x12A

100-315A

Max. Grain Size 25 mm.

320

292

279

267

260

235

254

305

10

15

HP

20

HP

25

HP

8

5

3

65%

70%

75%

70%

60%

50%

80%

75%

80%

10

50 75 100 125 150 25 0

200 600 300 400 100 700 500

20 30 40

40

70%

65%

60%

30

350

50

11

KW

15

KW

18.5

KW

3.7

KW

5.5

KW

7.5

KW

Linea AZ 50HZ

40

50

30

100

150

60

40

400

300

500

60

600

80

200

425 60 HP 45 KW

404 50 HP 37 KW

389 40 HP 30 KW

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

2m

m /h

3

Vigente:

Sustituye :

Pagina: 40

Seccin:

20/06/02

09/06/97

30

HP

40

HP

50

HP

60

HP

2

1

3

4

50%

72.5%

75%

72.5%

70%

65%

60%

1750

RPM

4x5x16E

100-400E

Max. Grain Size 17 mm.

425

404

389

374

358

343

329

1450

RPM

Linea ETN

22

KW

30

KW

37

KW

45

KW

50HZ

l/s

m /h

3

US GPM

ft PS m Kpa

10

1 m

20

25

15

50

75

30

20

10

10

25

100

200

150

250

NPSH

m

20

100 150 200 250 300 5 0

400 1200 600 800 200 1400 1000

40 60 80

0

273 20 HP 15

248 15 HP 11

222 10 HP 7.5

KW

KW

KW

m /h

3

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

m

229 15 HP 11

216 10 HP 7.5

203 7.5 HP 5.5

KW

KW

KW

m /h

3

140

16

10

14

50

40

12

16

20

120 12

8

80

30

20 6

100

160

1450

RPM

Vigente: 20/06/02

Sustituye: 15/05/97

Pagina: 41

Seccin:

229

216

203

190

178

165

5x6x9A

125-200A

Max. Solid Size 35 mm.

1450

RPM

248

222

197

273

260

233

5x6x11A

125-250A

Max .Solid Size 25 mm.

60%

65%

70%

75%

79%

79%

75%

70%

65% 60%

7.5

HP

3

1.6

10

HP

15

HP

5

HP

50%

60%

70%

80%

85%

88%

90%

80%

88%

85%

10

HP

15

HP

20

HP

2

3

4

5

10

40

60

4

3.7

KW

5.5

KW

7.5

KW

11

KW

7.5

KW

11

KW

15

KW

Linea AZ 50HZ

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

350

20

100 150 200 250 300 50 0

l/s

m /h

3

ft PS m Kpa

400 1200 600 800 200 1400 1000

40 60 80

US GPM

20

30

250

200

300

150

20

30

40

100

80

60

350

50

400

60

120

40

10

1m

m /h

3

305 30 HP 22 KW

292 25 HP 18.5 KW

264 20 HP 15 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

2m

m /h

3

20

40

50

100

10

20

30

200

300

100

75

25

Vigente:

Sustituye :

Pagina: 42

Seccin:

09/06/97

26/05/97

1450

RPM

50%

40%

60%

70%

75%

80%

84%

84%

80%

75%

70%

20

HP

25

HP

30

HP

2

3

4.

6

9

5x6x12A

125-315A

Max. Solid Size 35 mm.

305

292

279

264

254

241

229

1450

RPM

325 40 HP 30

305 30 HP 22

292 25 HP 18.5

KW

KW

KW

350

NPSH

m

5x6x13A

125-330A

Max. Solid Size 35 mm.

60%

70%

75%

80%

84%

84%

80%

75%

2

3

4.

25

HP

30

HP

40

HP

6

9

305

292

279

264

254

325

315

15

KW

18.5

KW

22

KW

18.5

KW 22

KW

30

KW

Linea AZ 50HZ

40

200 300 400 100

800

1200

1600 400

80 60 100

425 100 HP 55 KW

418 75 HP 45 KW

398 60 HP 37 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

20

2m

m /h

3

1450

RPM

425

418

389

380

362

346

330

5x6x16E

125-400E

Max. Solid Size 25 mm.

77.5%

75%

50%

60%

75%

50

HP

80%

81%

80%

77.5%

60

HP

75

HP

2

3

4

70%

65%

Vigente:

Sustituye :

Pagina: 43

Seccin:

20/06/02

01/02/98

Linea ETN

40

50

30

100

150

60

40

400

300

500

60

600

80

200

55

KW 45

KW

37

KW

50HZ

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

350

l/s

m /h

3

US GPM

ft PS m Kpa

10

1 m

20

15

50

30

20

10

10

25

100

200

150

NPSH

m

273 25 HP 18.5

257 20 HP 15

248 15 HP 11

222 10 HP 7.5

KW

KW

KW

KW

m /h

3

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

m

229 15 HP 11

210 10 HP 7.5

190 7.5 HP 5.5

KW

KW

KW

m /h

3

140

16

10

14

50

40

12

16

20

120 12

8

80

30

20 6

100

160

Vigente:

Sustituye :

Pagina: 44

Seccin:

20/06/02

06/07/98

6x6x11A

150-250A

Max. Solid Size 25 mm.

60%

70%

80%

84%

88%

84%

80%

88%

10

HP

15

HP

20

HP

25

HP

6

5

4

3

2

273

257

248

228

222

197

1450

RPM

1450

RPM

6x6x9A

150-200A

Max .Solid Size 32 mm.

171

190

210

229

85%

87%

87%

75%

60%

70%

80%

85%

8

6

80%

75%

60%

5

HP

70%

2

3 5

5

HP

7.5

HP

15

HP

10

HP

4

5

3.7

KW

5.5

KW

11

KW

7.5

KW

7.5

KW

11

KW

15

KW

18.5

KW

Linea AZ 50HZ

l/s

m /h

3

ft PS m Kpa

US GPM

40

200 300 0

800 1200 1600 400 2000

80 120

100

20

m

m /h

3

20

40

50

100

10

20

30

200

300

100

75

25

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

20

2 m

305 60 HP 45

295 50 HP 37

279 40 HP 30

268 30 HP 22

KW

KW

KW

KW

m /h

3

Vigente:

Sustituye :

Pagina: 45

Seccin:

20/06/02

01/02/98

6x6x12A

150-315A

Max .Solid Size 32 mm.

254

203

229

279

305

268

295

70%

60%

75%

80%

83%

2

3

5

4

6

254

241

229

216

203

NPSH

m

254 25 HP 18.5

241 20 HP 15

229 15 HP 11

216 10 HP 7.5

KW

KW

KW

KW

400 500

83%

80%

75%

70%

60%

15

HP

10

HP

20

HP

25

HP

6x6x12B

150-315B

Max. Grain Size 32 mm.

1450

RPM

1450

RPM

40

HP

50

HP

60

HP

3

4

15

HP

20

HP

30

HP

25

HP

9

7

70%

70%

75%

80%

83%

83%

80%

75%

60%

5

10

15

10

15

20

20

40

30

50

5

50

75

100

125

150

175

60

20

200

25

40

200 300 400 500 600 0

800 2400 1200 1600 400 2800 2000

80 120 1602

100

11

KW

15

KW

18.5

KW

22

KW

30

KW

37

KW

45

KW

7.5

KW

11

KW

15

KW

18.5

KW

Linea AZ 50HZ

20

100 150 200 250 300 50 0

400 1200 600 800 200 1400 1000

40 60 80

350

40

200 300 400 500 600 0

800 2400 1200 1600 400 2800 2000

80 120 160

100

325 75 HP 55

315 60 HP 45

305 50 HP 37

279 40 HP 30

KW

KW

KW

KW

l/s

m /h

3

ft PS m Kpa

US GPM

20

30

250

200

300

150

20

30

40

100

80

60

350

50

20

1m

NPSH

m

m /h

3

305 40 HP 30 KW

285 30 HP 22 KW

273 25 HP 18.5 KW

260 20 HP 15 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

10

2m

m /h

3

6x6x12C

150-315C

Max. Solid Size 32 mm.

Pagina: 46

Seccin:

Vigente:

Sustituye :

07/10/2003

Pag. Nueva

1450

RPM

305

298

285

273

260

247

60% 65% 70%

75%

78%

80%

82%

83%

7

5

4

20

HP

25

HP

30

HP

40

HP

85%

83%

82%

80%

78%

75%

6x6x13A

150-330A

Max .Solid Size 32 mm.

254

279

305

268

295

325

315

1450

RPM

20

40

50

100

10

20

30

200

300

100

75

25

30

HP

40

HP

50

HP

3

4

9

5

7

70%

83%

80%

75%

60%

70%

75%

80%

83%

60

HP

75

HP

10

100

40

15

KW

18.5

KW

22

KW

30

KW

22

KW

30

KW

37

KW

45

KW

55

KW

Linea AZ 50HZ

80

100

150

40

200 300 400 500 600 0

800 2400 1200 1600 400 2800 2000

80 120 160

100

l/s

m /h

3

US GPM

ft PS m Kpa

20

1 m

NPSH

m

66 125 90

46 100 75

406 75 55

KW

KW

KW

m /h

3

40

50

30

100

150

60

40

400

300

500

60

600

80

200

419 100 HP 75 KW

381 75 HP 55 KW

346 60 HP 45 KW

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

20

2m

m /h

3

Vigente:

Sustituye :

Pagina: 47

Seccin:

6x8x16E

150-400E

Max. Solid Size 33 mm.

419

399

381

362

346

329

100

HP

75

HP

60

HP

4

6

3

2.5% 8

78%

2.5% 8

8% 7

. % 75 5

0% 5

% 73

% 70

60%

% 85

1450

RPM

1750

RPM

6x8x18E

150-450E

Max. Solid Size 25 mm.

125

HP

100

HP

75

HP

55%

60%

65%

70%

75%

80%

82%

80%

75%

70%

4

6

406

425

446

466

20/06/02

01/02/98

Linea ETN

40

200 300 400 500 600 0

800 2400 1200 1600 400 2800 2000

80 120 1602

100

50

60

70

200

600

500

700

45

KW

55

KW

75

KW

55

KW

75

KW

90

KW

50HZ

ft PS m Kpa

l/s

m /h

3

US GPM

10

0.2 m

NPSH

m

240/240 10 HP 7.5

230/230 7.5 HP 5.5

220/190 5 HP 3.7

KW

KW

KW

100 150 200 250 300 350 50 0

25 50 75

500 1500

750

100 250 1250

100

400

1750

m /h

3

4

6

10

8

8

16

12

20

24

28 12

7

9

8

4

5

6

2

3

20

30

50

60

70

80

90

l/s

m /h

3

ft PS m Kpa

US GPM

20

m

10

15

125

100

150

75

10

15

20

50

40

30

175

25

200

60

60

20

NPSH

m

240/240 30 HP 22

230/230 25 HP 18.5

220/190 20 HP 15

KW

KW

KW

40

200 300 400 500 600 0

800 2400 1200 1600 400 2800 2000

80 120 160

100

m /h

3

1450

RPM

8x8x9E

200-230E

230/230

200/170

210/180

230/220

230/210

230/190

220/190

240/240

235/235

Vigente:

Sustituye :

Pagina: 48

Seccin:

20/06/02

01/02/98

950

RPM

8x8x9E

200-230E

240/240

235/235

230/230

200/170

210/180

230/220

230/210

230/190

220/190

2.3

2

40%

50%

60%

70%

80%

70%

75%

80%

82%

83%

82%

7.5

HP

10

HP

5

HP

Linea ETN

2.3

2.7

3

2.5

2

25

HP

30

HP

20

HP

40%

50%

60%

70%

80%

70%

75%

80%

83%

84%

83%

40

15

KW

18.5

KW

22

KW

3.7

KW

5.5

KW

7.5

KW

50HZ

349 50 HP 37

324 40 HP 30

KW

KW

ft PS m Kpa

l/s

m /h

3

US GPM

50

1m

NPSH

m

m /h

3

8x10x12E

200-315E

Max .Solid Size 32 mm.

70%

40

HP

50

HP

60

HP

3

4

5

7

1450

RPM

Vigente:

Sustituye :

Pagina: 49

Seccin:

Pag. Nueva

Linea ETN

80

400 600 800 200

1600

2400

3200 800

160 120 200

75%

75%

80%

85%

90%

91%

90%

85%

80%

20

40

50

90

10

20

30

200

300

100

70

30

30

30

KW

37

KW

45

KW

50HZ

80

400 600 800 200

1600

2400

3200 800

160 120 200 l/s

m /h

3

ft PS m Kpa

US GPM

50

0.25 m

NPSH

m

295/295 20 HP 15

290/210 15 HP 11

KW

KW

m /h

3

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

50

1 m

290/290 75 HP 55

290/250 60 HP 45

290/210 50 HP 37

KW

KW

KW

80

400 600 800 1000 1200 0

1600 4800 2400 3200 800 5600 400

160 240 320

200

m /h

3

20

250

200

10

50

20

30

80

40

60

15

25

Vigente:

Sustituye :

Pagina: 50

Seccin:

10x10x12E

250-290E 290/290

290/250

290/210

290/190

280/170

260/140

1450

RPM

950

RPM

10x10x12E

250-290E

3.5

3

4

40%

80%

83%

85%

86.5%

85%

83%

80%

70%

60%

50%

70%

40%

20

HP

15

HP

3

70%

60%

50%

85%

83%

80%

80%

83%

85%

86.5%

70%

290/290

290/250

290/210

290/190

280/170

260/140

295/295

26/01/04

20/06/02

Linea ETN

5

150

100

10

5

7.5

50

75

5

10

25

20

15

100

15

30

10

30

KW

37

KW

45

KW

11

KW

15

KW

60

HP

75

HP

50

HP

40

HP

55

KW

50HZ

ft PS m Kpa

l/s

m /h

3

US GPM

NPSH

m

50

m

345/345 50 HP 37

345/305 40 HP 30

345/225 30 HP 22

KW

KW

KW

m /h

3

140

16

10

14

50

40

12

16

20

120 12

8

80

30

20 6

100

160

345/345 200 HP 150

345/305 150 HP 110

345/265 125 HP 90

335/215 100 HP 75

KW

KW

KW

KW

1000 1500 2000 500 0

200 400 600

4000

6000

800 2000

ft PS m Kpa

l/s

m /h

3

US GPM

100

1m

10000

m /h

3

Vigente:

Sustituye :

Pagina: 51

Seccin:

01/11/01

01/08/01

345/345

325/175

335/215

345/225

345/265

345/305

70%

80%

83%

87%

85%

50%

60%

70%

80%

83%

5

5.3

5.6

12x12x14E

300-350E

345/345

325/175

335/215

345/225

345/265

345/305

12x12x14E

300-350E

70%

80%

83%

87%

85%

50%

60%

70%

80%

83%

5

5.3

5.6

30

HP

50

HP

40

HP

1450

RPM

950

RPM

20

40

50

90

10

20

30

150

250

70

15

200

30

25

35

50

110

300

350

4

10

40

10

60

80

400 600 800 1000 1200 0

1600 4800 2400 320 800 5600 400

160 240 320

200

75

KW

110

KW

150

KW

90

KW

22

KW

30

KW

37

KW

NPSH

m 125

HP

150

HP

200

HP

100

HP

Linea ETN 50HZ

Vigente:

Sustituye :

Pagina: 70

Seccin:

Pgina Nueva

ft PS m

172 1

159

133

HP

HP

HP

172

159

146

133

120

2 GPM

m

Max. Solid Size 9 mm.

1x1x7A

32-160A

ImpuIsor Semi Abierto

35%

30%

50%

53%

55%

53%

50%

40%

1

HP

1

HP

HP

HP

1 2 5

5 10 20 15

20 30 40 50 60 70 80 90 10 0

3 4

10

15

5

1750

RPM

l/s

U.S. GPM

3

m /h

Linea AZ

1x2x7A

40-160A

ImpuIsor Semi Abierto

Max. Solid Size 11 mm.

228 5 HP

20

3 3 HP

184 2 HP

Vigente:

Sustituye :

Pagina: 71

Seccin:

Pgina Nueva

5 GPM

1 m

ft PS m

0

2

10 20 30 40 50

4 6 8 10 12 14