Documente Academic

Documente Profesional

Documente Cultură

Chapitre II 2

Încărcat de

Taha OukaseDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Chapitre II 2

Încărcat de

Taha OukaseDrepturi de autor:

Formate disponibile

Chapitre II : Programmes pralable

II.1. Qualit et contrle de qualit

II.1.1. La qualit Depuis des annes, les choix des consommateurs tendent sorienter vers des aliments plus sains, plus nutritifs, plus savoureux et produit selon des mthodes plus respectueuses de lenvironnement. Le fil conducteur de cette volution est la qualit : un enjeu essentiel, une notion complexe. II.1.1.1. Dfinition de la qualit La qualit est dfinie comme un ensemble des proprits et caractristiques dun produit ou dun service qui lui confre laptitude satisfaire des besoins exprims ou implicites (ROUDAUT et LEFRANCQ, 2005). La qualit dun produit alimentaire peut tre dfinie par la rgle des 4 (S) (Figure N 2)

Qualit

Service

Satisfaction

Sant

Scurit

Cest la praticit dutilisation du produit. Son type de conditionnement et son mode de distribution.

Le produit doit satisfaire le consommateur au niveau des sens, aspect, got, prix..

Cest le besoin dune nourriture plus nature et plus saine : sans conservateurs, sans pesticides produits enrichi en vitamines et en minraux.

La scurit alimentaire est assure par : labsence des contaminants naturels ou exognes. labsence de germes pathognes. labsence dadditifs risque toxique.

Figure n 2 : Qualit dun produit alimentaire (FAO, 2003).

Chapitre II : Programmes pralable

II.1.1.2. Composantes de la qualit

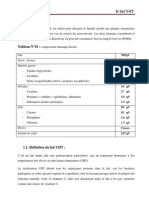

Dans lindustrie agro-alimentaire, les produits doivent rpondre des exigences ou des critres assurant la qualit hyginique, organoleptique, nutritionnelle, et dusage (Tableau N3) Tableau n3 : Les composantes de la qualit (VIERLING, 2004, JEANTET, 2006). Qualit hyginique Absence de composs toxiques, de rsidus chimiques de parasites ou de microorganismes susceptible de nuire a la sant du consommateur Qualit organoleptique Elle est fonde sur : -la couleur, laspect gnrale, le toucher, la saveur, lodeur, la flaveur, leffet physique de contacte au niveau buccal -la relation du produit et de limage du produit. Qualit nutritionnelle Cest laptitude de laliment nourrir, cest dire apporter lnergie et les nutriments en quantit et qualit satisfaisantes.

Qualit dusage

Caractristique qui accompagnent le produit : prsentation, transport, stockage, prparation, utilisation (facilit, rapidit, simplicit).

II.1.1.3. Management de qualit Dfini comme la mise en uvre de certaines fonctions pour obtenir, allouer et utiliser les ressources humain (personnel, encadrement) et matrielles (matires premires, nergies, composants, etc.) pour accomplir un but en phase avec les besoins dune socit (JACCARD, 2010).

Chapitre II : Programmes pralable

Le systme de management de la qualit reprsente lorganisation mise en place par un organisme affin quil amliore la satisfaction de ses clients (PINET, 2011).

II.1.1.4. Assurance de la qualit Lassurance de la qualit est le systme dactivits donnant ladministration la certitude que les systmes de contrle de la qualit sont en place et permettent avec efficacit dobtenir des rsultats analytiques de la plus haute qualit (FAO, 1992). Lobjectif dun programme dassurance de la qualit consiste ramener les erreurs un niveau acceptable et donner lassurance que les donnes ont une haute probabilit dtre dune qualit acceptable (FAO, 1992).

II.1.2. Contrle de qualit

La constance de la qualit des aliments ncessite un contrle frquent des matires premires utilises et des produits. Ce contrle permet dassurer de la pertinence des valeurs de la table de composition utilis, et au besoin de les rectifier. II.1.2.1. Dfinition Garfield dfinit le contrle de la qualit comme un systme planifi dactivits qui ont pour but de fournir un produit de qualit (FAO, 1992). Le contrle de la qualit fait partie des bonnes pratiques de fabrication, il concerne gnralement lensemble du processus de ralisation dun produit alimentaire de la matire premire jusquau produit fini. Il a pour finalit de garantir la conformit du produit et ce avant sa mise la consommation (SCRIBAN, 1999). II.1.2.2. Les niveaux de contrle Il existe trois niveaux de contrle :

Les contrles prventifs

Ce sont les contrles effectus sur les matires premires et les diffrents adjuvants.

Les contrles en cours de fabrication

Chapitre II : Programmes pralable

Comprennent les contrles microbiologiques sur le produit lui-mme mais aussi sur les facteurs ayant une influence sur la qualit du produit comme lhygine des matriels, des locaux et du personnel.

Les contrles sur les produits finis

Qui sanctionnent la fabrication en dterminant la qualit microbiologique du produit fini et sa conformit aux normes officielles sil en existe ou aux normes tablies par lusine (AIT ABDELOUAHAB ,2007). II.1.2.3. Principaux objectifs des contrles Ses principaux objectifs sont : Assurer une bonne qualit microbiologique et physicochimique du produit fini ; Assurer un bon rendement avec un faible cout a lunit de produit ; Minimiser les pertes gnres par des produits non-conformes (SCRIBAN, 1999).

II.2. Le systme HACCP

La directive europenne 93/43/CEE, relative lhygine des denres alimentaires, indique que les oprateurs de la transformation alimentaire sont responsables de la qualit sanitaire des produits quils fabriquent. Elle impose ces oprateurs lanalyse des dangers pouvant intervenir dans le process de fabrication, analyse fonde sur lapplication de la mthode HACCP. II.2.1. Programmes pralables (Prs requis) II.2.1.1. Dfinition Les programmes pralables ou (PRP, notion introduite par ISO 22000) sont des conditions et activits de base ncessaires pour maintenir tout au long de la chaine alimentaires un environnement hyginique appropri la production, la manutention et la mise disposition de produits finis et des denres alimentaires srs pour la consommation humaine (BLANC, 2006). Les programmes pralables tels que les BPF et BPH doivent bien fonctionner dans un systme de produit avant que le systme HACCP ne soit appliqu (FAO, 2003).

Chapitre II : Programmes pralable

II.2.1.2. Diffrent types de PRP II.2.1.2.1. Les bonnes pratiques dhygine (BPH) Ces bonnes pratiques dhygine incluent lensemble des mesures dhygine gnrales dfinies pour chaque secteur de production (BOUTOU, 2006). Les BPH sont un pralable indispensable dont le respect scrupuleux conditionne lefficacit du plan HACCP (BRANGER et al, 2007). Les BPH comprennent les points suivants : La marche avant Le principe de la marche en avant consiste viter les interactions entre les intervenants sales (charge microbienne plus leve) et les intervenants propres (charge microbienne moins leve). Le principe sapplique tous les intervenants au niveau de la production, les intervenants sont : le personnel, matriels, les produits.etc (QUITTET ET NELIS, 1999). La marche en avant est un principe fondamental quil faut respecter. Il doit y avoir une progression continue depuis la zone de rception des matires premires, en passant par les diffrentes zones de fabrication, demballage et dexpdition. Infrastructure du btiment Conception des locaux, clairage, aration, entretien (murs, plafonds, sols) environnement, limination des dchetsetc (GALLOT, 2000). Lhygine du personnel Lhygine du personnel est bien sur un point cl de la maitrise de la qualit sanitaire des produits finis. Cest pourquoi le personnel reoit une formation spcifique aux contraintes sanitaire, les rgles dhygine personnelle concernant : (DELACHARLERIE et al, 2008). IL faut viter les contaminations par les personnes qui travaillent dans latelier, en imposant le port dune tenue de travail propre et adapte, en se lavant rgulirement les mains et en vitant de manipuler les produits quand on est malade (COUVEZ et al, 2005). Il est interdit de boire, manger et fumer dans les locaux de production ainsi que dintroduire des effets personnels (DELACHARLERIE et al, 2008).

Chapitre II : Programmes pralable

Lhygine des locaux Lhygine des locaux est assure par la mise en place dun plan de nettoyage et de dsinfection, ainsi que dun plan de dratisation et de dsinsectisation. Chaque produit de nettoyage ou dsinfection doit tre choisi et utilis avec prcaution pour tre efficace, pour respecter ltat des surfaces laves et pour assurer la scurit de lutilisateur (COUVEZ et al, 2005).

II.2.1.2.2. Les bonnes pratiques de fabrication De manire gnrale, il est requis que les lieux de fabrication soient propres et les quipements maintenus en bon tat, les bonnes pratiques sappliquent : aux programmes dapprovisionnements, au transport, au nettoyage, la dsinfection, aux calibrages, lentretien de routine, lapprovisionnement en eau, des nuisibles, et la tenue dun cahier denregistrement des oprations (Hanak, 2002). II.2.2. Dfinition du systme HACCP HACCP, en anglais HAZARD Analysis Critical Control Point Signifie analyse des dangers et des points critiques pour leur maitrise (BREMAUD et al, 2006). HACCP (Hazard Analysis Criticol control pionts) est un concept dont "Jouve" propose la traduction libre prvention des risques par le contrle des points critique (AIT ABDELOUAHAB, 2007). Consiste identifier les dangers, dterminer les moyens de maitrise et dfinir des lments simples de surveillance en identifiant des points de contrle permettant de reprer ces dangers rapidement. Cette dmarche doit permettre au fabriquant de raliser lui-mme des autocontrles de sa production pour garantir la qualit sanitaire de ses denres alimentaires (COUVEZ et al, 2005). La logique HACCP conduit identifier quatre missions ou fonctions fondamentales : 1- lanalyse des dangers 2- la maitrise des points critiques 3- la surveillance des conditions dexcution 4- la vrification de lefficacit du systme dvaluation (LEYRAL et VIERLING, 2007).

Chapitre II : Programmes pralable

II.2.3. Historique Le concept de lHACCP est n aux Etats-Unis vers 1960, dans lindustrie chimique pour assurer de la scurit des oprations durant la fabrication. Il sest trouv trs tt repris par lindustrie alimentaire et spcifiquement adapt ses besoins. Les pionniers en la matire furent en particulier lindustrie telle que pills bury corporation travaillant aux cot de la NASA et des laboratoires de larm amricaine (US army natick laboratory). Pour la conception et la ralisation de lalimentation des cosmonautes. Presque au mme temps, le concept HACCP a t largement introduit dans lindustrie amricaine de la conserve essentiellement sous pression des organismes publies de contrle. Ultrieurement, la mthode a t utilise sur une base volontaire dans diverses industries de lalimentation europenne. Paralllement son utilisation par ces industriels, diverses organisations internationales considrent le recours HACCP comme lun des meilleurs moyen pour garantir la scurit des produits alimentaires en prolongeant des actions entreprises la fois par des industriels eux mme et les organismes publics. Vont en particulier en ce sens les recommandations de lOrganisation Mondiale de la sant (OMS), de lInternational Commission for Microbiological Specfication for food (ICMSF) et plus rcemment le CODEX ALIMENTARIUS qui vient de proposer la premire harmonisation internationale des dfinitions et des lments de base du systme, Et trs rcemment en 2005, une norme ISO est venue spcifier les principes de lHACCP et son application au niveau des entreprises, cest lISO 22000 (JOUVE, 1994). II.2.4. Avantage du systme HACCP Le systme HACCP, en tant quoutil de gestion de la scurit sanitaire des aliments, utilise une approche de matrise de points critiques pendant la transformation des produits afin de prvenir les problmes de scurit sanitaire des aliments. Ce systme qui sappuie sur des bases scientifique, identifie de faon systmatique les dangers spcifique et les mesures pour leur matrise afin dassurer la scurit sanitaire des aliments. Le HACCP est bas sur la

Chapitre II : Programmes pralable

prvention et rduit la dpendance des inspections et tests sur les produits finis (LUPIEN, 2001). Lapplication cohrente et transparente de lanalyse des risques facilitera les changes commerciaux internationaux en augmentant la confiance dans la scurit des aliments et dans les systmes dinspection des partenaires commerciaux. Elle permettre galement un meilleur ciblage des ressources destines linspection sur les risques pour la sant publique survenant nimporte quelle tape de la chaine de production et distribution alimentaires (OMS, 2005). II.2.5. Principe de systme HACCP Le systme HACCP repose sur les sept principes suivants : Tableau n4 : les principes du systme HACCP Principe 1 Procder lanalyse des risques : identifier les dangers et dterminer les mesures ncessaires pour leur matrise (SADOK, 2002). Principe 2 Dterminer les points critiques pour la matrise des dangers (EL MEKROUM, 2002). Principe 3 tablir la (les) limite(s) critique(s) respecter pour s'assurer que le CCP est matris (EL MEKROUM, 2002). Principe 4 tablir un systme de surveillance permettant de s'assurer de la matrise du CCP grce des tests ou des observations programmes (EL MEKROUM, 2002). Principe 5 tablir les actions correctives mettre en uvre lorsque la surveillance rvle qu'un CCP donne n'est pas matris (EL MEKROUM, 2002). Principe 6 tablir des procdures pour la vrification, incluant des tests et des procdures complmentaires, afin de confirmer que le systme HACCP fonctionne efficacement (EL MEKROUM, 2002). Principe 7 tablir un systme documentaire concernant toutes les procdures et les enregistrements appropris ces principes et leur application (EL MEKROUM, 2002).

Chapitre II : Programmes pralable

II.2.6. Les tapes du systme HACCP La mise en application des sept principes de la mthode HACCP passe par la ralisation dune srie dactivits se succdant dans un ordre logique et correspondant un vritable plan de travail comprenant, selon lindication du Codex Alimentarius, 12 tapes de base (Figure N5). Lensemble des tapes doit apparatre et tre intgralement dtaill dans le manuel HACCP qui constitue la preuve et le support de la mise en uvre de la dmarche. Il devra tout moment tre remis jour et pourra tre consult par les services de contrles et les clients (BARILLER, 1997). II.2.6.1. Etape 1 : Constituer lquipe HACCP Lentrepreneur devrait sassurer quil dispose dexperts et de techniciens spcialiss dans le produit en cause pour mettre au point un plan HACCP efficace. En principe, il devrait constituer cet effet une quipe multidisciplinaire. Si de tels spcialistes ne sont pas disponibles sur place, il faudrait sadresser ailleurs (LUPIEN, 2001). II.2.6.2. Etape 2 : Dcrire le produit Il faut dfinir tous les paramtres pour lobtention du produit fini : matires premires, ingrdients, formulation et composition du produit : volume, forme, structure, texture, caractristiques physico-chimiques (pH, Aw, conservateurs) et tempratures de stockage, de cuisson et de distribution ainsi que lemballage (JEANTET et al, 2006). II.2.6.3. Etape 3 : Utilisation prvue Lutilisation prvue du produit (prt--manger, pour cuisson ou traitement ultrieur, etc.), la dure de conservation, les voies de distribution du produit (chaines alimentaires, restaurant, institutions, etc.) (VIGNOLA, 2002). La nature du groupe auquel le produit sadresse peut aussi avoir son importance, surtout dans le cas de groupes sensibles tels que les enfants en bas ge, les personnes ges et les personnes souffrant de malnutrition (FAO, 2003). II.2.6.4. Etape 4 : Etablir un diagramme des oprations Il convient de dcrire le procd de ralisation du produit depuis lentre des matires premires jusqu' la distribution, la vente et la remise au consommateur (si possible) dans le cadre du champ de ltude. Le diagramme doit tre construit suite des entrevues, observations des oprations et partir dautres source dinformations telles que les plans

Chapitre II : Programmes pralable

dusines. Il doit tre suffisamment prcis pour permettre lidentification des dangers, sans trop le charger dtails inutiles (BOUTOU, 2006).

II.2.6.5. Etapes 5 : Vrifier sur place le diagramme des oprations Il sagit dune confirmation qui doit tre ralise sur la ligne de fabrication. En effet, lquipe HACCP confronte les informations dont elle dispose la ralit du terrain. Ces vrifications qui concernent la totalit des tapes de la fabrication, depuis la rception des matires premires jusqu ltape de distribution, se font aux heures de fonctionnement de latelier en vue de sassurer que le diagramme et les informations complmentaires recueillies sont complets et valides. Cette tape ne doit pas tre nglige car elle conditionne toute la suite de ltude, c'est--dire sa russite ou son chec. Il est primordial de disposer dinformations fiables et compltes car le diagramme de fabrication et ses informations complmentaires sont la base de travail pour la suite de ltude du systme HACCP. Lors de la vrification, les erreurs ou oublis doivent tre mentionnes afin de pouvoir corriger les documents incorrects ou incomplets (QUITTET et al, 1999).

II.2.6.6. Etape 6 : Identifier et analyser les dangers (Principe 1) Lidentification effective des dangers et lanalyse des risques constituent les pivots du plan HACCP. Tous les dangers rels ou potentiels susceptibles de se prsenter dans chaque ingrdient et chaque tape du systme du produit doivent tre pris en considration. Les risques pour la scurit sanitaire ont t rpertoris dans trois grandes catgories (Tableau N4) pour les programmes HACCP : (FAO, 2003) Tableau n5 : les trois types de dangers (FAO, 2001) Dangers Biologiques Chimiques Physiques Exemples Bactries, virus, moisissures et parasites. Allergnes, mycotoxines, pesticides, antibiotiques. Verre, bois, mtaux, plastique.

Chapitre II : Programmes pralable

Cette analyse des dangers permet didentifier tous les risques susceptibles dapparaitre au cours de la fabrication. La mthode des 5M dHishikawa (Figure N3) est un outil mthodologique qui peut aider lister tous les dangers de la transformation alimentaire. Les 5M sont en fait les cinq sources de risques les plus importantes : (COUVEZ et al, 2005) -Matriel ou moyens : outils, machines, systmes utiliss pour produire la tache -Matire : Ce qui est fourni et transform au cours de tache -Main duvre : personnes qui participent la ralisation de la tache -Milieu : environnement dans lequel se ralise la tache -Mthode : faon de faire habituelle.

Matire

Milieu

Moyens

Causes Main duvre Mthode

Effets ngatifs

Figure N3 : Diagramme de causes/ effet (dISHIKAWA) (COSTEDOAT et SARRAUTE, 2009) II.2.6.7. Etape 7 : Dterminer les points critiques pour la maitrise (CCP) (Principe 2) Les points critiques pour la matrise (CCP ou Critical Control Point) correspondent une matire, un lieu, une tape oprationnelle, une procdure dont la matrise est essentielle pour prvenir ou liminer un danger ou pour le rduire un niveau acceptable. Autrement dit, un CCP est un point dont la perte de matrise entrane un risque inacceptable pour le consommateur. Un CCP doit permettre la matrise dun danger, si tel nest pas le cas, ce nest pas un CCP (BARILLER, 1997). La dtermination dun CCP dans le systme HACCP peut tre facilite par lapplication dun arbre de dcision (Figure N4) tel que celui inclut dans systme danalyse des dangers points critiques pour leur maitrise (HACCP) et directives concernant son application labor par le Codex (BOUTOU, 2006).

Chapitre II : Programmes pralable

Q1

Existe-t-il une ou plusieurs mesure(s) prventive(s) de matrise? Modifier ltape, le procd ou le produit

Oui

Non

La matrise cette tape est-elle ncessaire pour garantir la scurit sanitaire?

Oui

Non

Pas de CCP

Stop *

Q2

Cette tape est-elle spcifiquement conue pour liminer la probabilit dapparition dun danger ou la ramener un niveau acceptable? **

Oui

Non

Une contamination saccompagnant du (des) danger(s) identifi(s) peut-elle survenir, ou le danger peut-il augmenter jusqu atteindre un niveau inacceptables? **

Q3

Oui

Non

Pas de CCP Stop * Point critique pour la matrise (CCP)

Q4

Une tape ultrieure peut-elle liminer le danger ou le rduire un niveau acceptable? **

Oui Pas de CCP

Non Stop *

* Passer au danger suivant identifi dans le processus dcrit. ** Il est ncessaire de dfinir les niveaux acceptables et inacceptables en tenant compte des objectifs gnraux lors de la dtermination des CCP dans le plan HACCP. Q : question

Figure n4: Exemple darbre de dcision pour dterminer les CCP (LUPIEN, 2001).

Chapitre II : Programmes pralable

II.2.6.8. Etape 8 : Fix les seuils critiques pour chaque CCP (principe 3) Il faut fixer, et valider si possible des seuils correspondant chacun des points critiques pour la maitrise des dangers. Dans certains cas, plusieurs seuils critiques sont fix pour une tape donne parmi les critres choisis, il faut citer la temprature, la dure, la teneur en humidit, le PH, le pourcentage deau libre et le chlore disponible, ainsi que des paramtres organoleptique comme laspect lil nu et la consistance (CODEX ALIMENTARUIS, 2005). II.2.6.9. Etape 9 : Mettre en place de systme de surveillance pour chaque CCP (Principe 4) La surveillance devrait permettre de mesurer prcisment les facteurs retenus pour le contrle dun CCP. Elle devrait tre simple, fournir un rsultat rapide, tre capable de dceler les carts avec les spcifications ou les critres (perte de contrle) et fournir ces informations suffisamment tt pour que lon puisse intervenir en temps utile. Sil nest pas possible de surveiller continuellement une limite critique, il conviendra dtablir que la surveillance est suffisamment frquente pour garantir que le danger est effectivement maitris (HUSS, 1996). II.2.6.10. Etape 10 : Prendre des mesures correctives (Principe 5) Les mesures correctives correspondent des actions qui doivent tre immdiatement entreprises lorsque ltat des lieux rvle la non-maitrise dun point critique (SFEZ et al, 2005). Les mesures correctives doivent comporter quatre activits : Utiliser les rsultats de surveillance pour procder au rglage qui permettra de rester maitre de la situation ; En cas de perte de maitrise, soccuper des produits non conformes ; Rectifier ou corriger la cause de la non-conformit ; Consigner les mesures correctives prises (HUSS, 1996). La description des actions correctives doit comprendre : la nature de la dviation, la cause de la dviation, les mthodes et les techniques pour tablir laction corrective, les modes opratoires, le traitement des produits dfectueux, la

Chapitre II : Programmes pralable

responsabilit dexcution et de dcision, lenregistrement des rsultats (QUITTET et al, 1999).

II.2.6.11. Etape 11 : Appliquer des procdures de vrification (principe 6) Des procdures de vrification doivent tre dfinies afin de dmontrer quil nya pas de diffrence entre ce qui tait planifi et ce qui se passe dans la ralit. Diverses vrifications peuvent tre utilises, elles peuvent tre ralises par lquipe HACCP, par des auditeurs extrieurs ou par les deux. Les vrifications de contrle ne doivent pas tre ralises simultanment pour tout le systme HACCP, les diffrentes parties du plan peuvent tre vrifies des moments diffrents (FAO, 2006).

II.2.6.12. Etape 12 : tenir des registres et Constituer un dossier (principe 7) La tenue de registres prcis et rigoureux est indispensable lapplication du systme HACCP. Les procdures HACCP devraient tre documentes et devraient tre adaptes la nature et lampleur de lopration et suffisantes pour permettre lentreprise dtre convaincue que des contrles sont en place et sont maintenus. Du matriel dorientation HACCP (par exemple des guides HACCP propres chaque secteur) labor avec toute la comptence requise peut servir de documentation, la condition quil corresponde aux oprations spcifiques de transformation des aliments utilises au sein de lentreprise (CODEX ALIMENTARUIS, 2005).

Chapitre II : Programmes pralable

1. Constituer lquipe HACCP

2. Dcrire le produit

3. Dterminer son utilisation prvue

4. Etablir un diagramme des oprations

5. Vrifier sur place le diagramme des oprations

6. Enumrer tous les dangers potentiels Effectuer une analyse des risques Envisager des mesures de matrise Principe 2 Principe 1

7. Dterminer les CCP

8. Fixer un seuil critique pour chaque CCP

Principe 3

9. Mettre en place un systme de surveillance pour chaque CCP

Principe 4

10. Prendre des mesures correctives

Principe 5

Principe 6 11. Appliquer des procdures de vrification Principe 7

12. Tenir des registres et constituer un dossier

Chapitre II : Programmes pralable

Figure n5 : Squence logique dapplication de systme HACCP (FAO, 2007). II.2.7. La Traabilit Selon la version de la NF EN : ISO 9000 :2000 : la traabilit est laptitude retrouver lhistorique, la mise en uvre ou lemplacement de ce qui est examin (BOUTOU ,2006). Selon le codex alimentarius comme suit : Il sagit de la capacit suivre le mouvement dune denre alimentaire travers une (des) tapes(s) spcifie(s) de la production, de la transformation et de la distribution (GENCOD, 2001). II.2.7.1. Les tapes de la traabilit La traabilit dun produit alimentaire passe par les 3 tapes suivantes : La traabilit amont La traabilit amont dune entreprise dsigne les procdures et outils mis en place pour pouvoir retrouver ce qui est advenu sur le produit avant quelle en soit responsable. La traabilit interne Dsigne la traabilit des interventions dans lentreprise et est indpendante des partenaires commerciaux. La traabilit aval La traabilit aval dune entreprise dsigne les procdures et outils mis en place pour pouvoir retrouver ce qui est advenu aprs le transfert vers des tiers (GENCOD, 2001).

S-ar putea să vă placă și

- Remercie MentDocument1 paginăRemercie MentTaha OukaseÎncă nu există evaluări

- Sommair 1Document4 paginiSommair 1Taha OukaseÎncă nu există evaluări

- Chapitre I Pratique Application de La Methode HaccpDocument63 paginiChapitre I Pratique Application de La Methode HaccpTaha Oukase100% (4)

- Résumé CorigeDocument1 paginăRésumé CorigeTaha OukaseÎncă nu există evaluări

- Page de GardeDocument1 paginăPage de GardeTaha OukaseÎncă nu există evaluări

- Liste Des TableauDocument2 paginiListe Des TableauTaha OukaseÎncă nu există evaluări

- Références BibliographiquesDocument2 paginiRéférences BibliographiquesTaha OukaseÎncă nu există evaluări

- 15 RésultatsDocument5 pagini15 RésultatsTaha OukaseÎncă nu există evaluări

- 8.les ChapitresDocument7 pagini8.les ChapitresTaha OukaseÎncă nu există evaluări

- Conclusion CorigéeDocument1 paginăConclusion CorigéeTaha OukaseÎncă nu există evaluări

- Annexe 3Document1 paginăAnnexe 3Taha OukaseÎncă nu există evaluări

- Annexe 4Document3 paginiAnnexe 4Taha OukaseÎncă nu există evaluări

- Entre PageDocument13 paginiEntre PageTaha OukaseÎncă nu există evaluări

- 16.conclusion GénéraleDocument2 pagini16.conclusion GénéraleTaha OukaseÎncă nu există evaluări

- 1 IntroductionDocument1 pagină1 IntroductionTaha OukaseÎncă nu există evaluări

- 13.analyses MicrobiologiquesDocument37 pagini13.analyses MicrobiologiquesTaha Oukase100% (10)

- 14.chapitre 4 RésultatsDocument17 pagini14.chapitre 4 RésultatsTaha OukaseÎncă nu există evaluări

- 10.chapitre 2 La Démarche QualitéDocument9 pagini10.chapitre 2 La Démarche QualitéTaha OukaseÎncă nu există evaluări

- 12.introductio1 Partie PratiqueDocument1 pagină12.introductio1 Partie PratiqueTaha OukaseÎncă nu există evaluări

- 6.annexe IIDocument1 pagină6.annexe IITaha OukaseÎncă nu există evaluări

- 9.chapitre 1 Le Lait UHT VraiDocument8 pagini9.chapitre 1 Le Lait UHT VraiTaha Oukase73% (11)

- 11.chapitre 3 Diagnostic Et ÉvaluationDocument6 pagini11.chapitre 3 Diagnostic Et ÉvaluationTaha OukaseÎncă nu există evaluări

- 7 IntroductionDocument1 pagină7 IntroductionTaha OukaseÎncă nu există evaluări

- 1c.tables Des MatièresDocument3 pagini1c.tables Des MatièresTaha OukaseÎncă nu există evaluări

- 1b RemerciementDocument1 pagină1b RemerciementTaha OukaseÎncă nu există evaluări

- 4 RéférencesDocument1 pagină4 RéférencesTaha OukaseÎncă nu există evaluări

- 5.annex IDocument1 pagină5.annex ITaha OukaseÎncă nu există evaluări

- 3.listes Des TableauxDocument1 pagină3.listes Des TableauxTaha OukaseÎncă nu există evaluări

- 2.liste Des AbréviationsDocument1 pagină2.liste Des AbréviationsTaha OukaseÎncă nu există evaluări

- 1a DédicaceDocument1 pagină1a DédicaceTaha OukaseÎncă nu există evaluări

- InflammationcoursDocument49 paginiInflammationcoursSoumaya HizaouiÎncă nu există evaluări

- GoutteDocument8 paginiGoutteAhmed FellagÎncă nu există evaluări

- Referentiel Chirurgie VasculaireDocument21 paginiReferentiel Chirurgie VasculaireElena RaduÎncă nu există evaluări

- Maladies Du Péril Fécal Et Leur PréventionDocument21 paginiMaladies Du Péril Fécal Et Leur PréventionHerwin MouÎncă nu există evaluări

- AlternatifBienEtre 169 Octobre 2020 Depression Ceux Qui Essayent Cette Methode Se Liberent Des Medicaments Chimiques SDDocument32 paginiAlternatifBienEtre 169 Octobre 2020 Depression Ceux Qui Essayent Cette Methode Se Liberent Des Medicaments Chimiques SDPascal DCÎncă nu există evaluări

- Med Line Semiologie Clinique EDN R2C 2023Document495 paginiMed Line Semiologie Clinique EDN R2C 2023rakotonirinaÎncă nu există evaluări

- Thème Comment Reconnaître Le Monde Du Vivant - Séance 15 Et 16Document19 paginiThème Comment Reconnaître Le Monde Du Vivant - Séance 15 Et 16Caroline BarrionÎncă nu există evaluări

- Présentation Smart Pearl International LTD BF EAU de VILLEDocument11 paginiPrésentation Smart Pearl International LTD BF EAU de VILLEsakhnaÎncă nu există evaluări

- 3 - PneumologieDocument63 pagini3 - PneumologieGeorgescu Violeta Irina100% (1)

- Trauma Cranien CCDocument38 paginiTrauma Cranien CCQuentin KesslerÎncă nu există evaluări

- La Pandémie de COVIDDocument2 paginiLa Pandémie de COVIDUne belle OieÎncă nu există evaluări

- 3 Processus Cancéreux Histoire Naturelle Du Cancer DR LOUNISDocument34 pagini3 Processus Cancéreux Histoire Naturelle Du Cancer DR LOUNISDjihane GuessouriÎncă nu există evaluări

- ADENOPATHIESDocument26 paginiADENOPATHIESCheikh SalehÎncă nu există evaluări

- Docu 42Document5 paginiDocu 42malak584Încă nu există evaluări

- Cours Technique de Soins 2 Isd - CopieDocument36 paginiCours Technique de Soins 2 Isd - CopieIbrahim Boubakari100% (1)

- SFAR - Info Patient Jan2016Document3 paginiSFAR - Info Patient Jan2016RomanÎncă nu există evaluări

- MOHAMMED38 - 1697236426627 - L'Éducation Nutritionnelle Et Hygiène de Lappareil DigestifDocument6 paginiMOHAMMED38 - 1697236426627 - L'Éducation Nutritionnelle Et Hygiène de Lappareil Digestifasm elbÎncă nu există evaluări

- Rapport de Stage Examens Nationaux de Fin de Cycle de Formation ProfessionnelleDocument33 paginiRapport de Stage Examens Nationaux de Fin de Cycle de Formation ProfessionnelleBUSH CHRISTOPHILING90% (10)

- Intelligence Artificielle en DentisterieDocument5 paginiIntelligence Artificielle en Dentisteriesvt animeeÎncă nu există evaluări

- VaccinationDocument58 paginiVaccinationFabienne GEDEONÎncă nu există evaluări

- Nouvelle Formule d'IMC (Indice de Doduité) Selon DR DiasolukaDocument6 paginiNouvelle Formule d'IMC (Indice de Doduité) Selon DR DiasolukaDoct Jean-Dadet DiasolukaÎncă nu există evaluări

- Contacts Vaud IntegrationDocument103 paginiContacts Vaud IntegrationFlorence BlachonÎncă nu există evaluări

- Plan eTME - 2017 2020 - Version Finale PDFDocument69 paginiPlan eTME - 2017 2020 - Version Finale PDFGodvi GODOVOÎncă nu există evaluări

- Les Risques Professionnels Dans L'activité de TravailDocument9 paginiLes Risques Professionnels Dans L'activité de TravailRomi L'amiralÎncă nu există evaluări

- 02 - Examen Clinique en Gynecologie JKHDocument10 pagini02 - Examen Clinique en Gynecologie JKHAbdou ba sambeÎncă nu există evaluări

- Mentaliser en Contexte PédopsychiatriqueDocument289 paginiMentaliser en Contexte PédopsychiatriqueCarolina Nifar100% (1)

- LES Pleurésies HémorragiquesDocument29 paginiLES Pleurésies HémorragiquesBMA-medecineÎncă nu există evaluări

- 101018stve M1mbee Epidemio R0 Touzeau PDFDocument32 pagini101018stve M1mbee Epidemio R0 Touzeau PDFČhę ŘîfãÎncă nu există evaluări

- 2D1S.3ème. TCHA 2 (20-21)Document3 pagini2D1S.3ème. TCHA 2 (20-21)RonelÎncă nu există evaluări