Documente Academic

Documente Profesional

Documente Cultură

RLMM Art 07v27n2 p73

Încărcat de

Harold David VillacísTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

RLMM Art 07v27n2 p73

Încărcat de

Harold David VillacísDrepturi de autor:

Formate disponibile

Revista Latinoamericana de Metalurgia y Materiales 2007; 27 (2): 73-82

0255-6952 2007 Universidad Simn Bolvar (Venezuela) 73

DISEO Y FABRICACIN DE MOLDES PARA SOLIDIFICACIN DIRECCIONAL EN

ALEACIONES DE ALUMINIO

Laura Mndez, Pedro Delvasto, Omar Quintero Sayago

*

Departamento de Ciencia de los Materiales. Universidad Simn Bolvar. Apartado 89000, Caracas 1080A, Venezuela

* E-mail: omhqs@yahoo.com

Recibido: 20-Ene-2006; Revisado: 18-Oct-2007; Aceptado: 12-Nov-2007

Publicado On-Line: 05-Dic-2007

Disponible en: www.polimeros.labb.usb.ve/RLMM/home.html

Resumen

Se explica el diseo de moldes cermicos que brinden un adecuado aislamiento trmico, para ser usados en ensayos

de solidificacin direccional de aleaciones de aluminio. Se estudiaron seis mezclas compuestas de arena slice, bentonita,

caoln y feldespato, en proporciones variables; estos componentes se escogieron dada su estabilidad dimensional a las

temperaturas de ensayo y a que no reaccionan con las aleaciones de aluminio vaciadas. Para la fabricacin de los moldes

se eligi la composicin 60% slice, 16% bentonita, 16% caoln y 8% feldespato (en seco); en atencin a la mejor

resistencia al manejo (en hmedo y a la temperatura del ensayo de solidificacin) que present esta mezcla. Adems, dicha

mezcla mostr buena colapsibilidad, propiedad indispensable para liberar el lingote producido y los termopares utilizados

en los ensayos de solidificacin. Se determin un espesor de pared del molde de 2 cm, considerando clculos tericos de

transferencia unidireccional de calor por conduccin en estado no-estacionario y la facilidad para el moldeo manual de la

mezcla elegida. El secado y sinterizacin parcial de los moldes definitivos se realiz durante 37 h, en seis etapas trmicas

(25, 70, 100, 200, 300 y 1000C) de diferentes duracin. Finalmente, se valid la aplicabilidad de los moldes fabricados

mediante el vaciado en los mismos de una aleacin Al-8,86% Si-0,21% Fe, encontrndose que cumplen con el objetivo

planteado.

Palabras Claves: Moldes aislantes, Diseo de moldes, Solidificacin de aleaciones

Abstract

This work explains the design process of isolating ceramic moulds to be used in experimental set-ups for directional

solidification of aluminium alloys. Six mixtures composed of silica sand, bentonite, kaolin and feldspar, in different

proportions, were studied. These components were chosen due to their dimensional stability at high temperatures and also

because these ceramic materials do not react with molten aluminium alloys. For the manufacturing of the moulds, a

mixture composed by 60% silica, 16% bentonite, 16% kaolin and 8% feldspar (dry weight) was chosen, because it

exhibited a better handling resistance (in green and also at high temperatures). This mixture also showed a good

collapsibility, an important property to grant the recovery of the ingot produced during the solidification tests and the

recovery of the thermocouples used. A 2 cm moulds wall thickness was determined, considering non-stationary,

unidirectional, conductive heat transfer and the ease for hand-based shaping of the moulds. Drying and partial sintering of

the green moulds was performed through a stepwise heat treatment that lasted 37 h (25, 70, 100, 200, 300 y 1000C for

different times, each step). Finally, the moulds were tested by pouring a molten aluminium alloy (Al-8.86% Si-0.21% Fe),

and they were found feasible for the directional solidification tests proposed.

Keywords: Insulating moulds, Moulds design, Alloys solidification

1. INTRODUCCIN

El ensayo del dedo fro de ALCOA, se utiliza para

evaluar el refinamiento del grano al solidificar las

aleaciones de base aluminio. Consiste en vaciar la

aleacin de aluminio en un molde de grafito

precalentado mediante resistencia elctrica a la

misma temperatura del lquido. Despus del

vaciado, se coloca un enfriador de cobre refrigerado

con agua; de esta manera, se produce la

solidificacin direccional de un lingote de 45 mm de

dimetro y 105 mm de altura [1-3]. Este lingote

despus de su preparacin metalogrfica, es

utilizado para evaluar la calidad de los refinadores

de grano.

Los crisoles de grafito y los alambres para construir

la resistencia para el calentamiento elctrico

requerido por este ensayo, son difciles de importar

Mndez et al.

74 Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82

en los actuales momentos en el pas. Por otro lado,

el molde de grafito circundado por alambres, impide

la colocacin de los termopares necesarios para la

grabacin de la historia trmica de solidificacin,

porque al mismo tiempo se altera la informacin

bsica obtenida a travs de esos termopares. Por lo

tanto, se contempl la posibilidad de disear moldes

sustitutos fabricables con materiales de moldeo

similares a los utilizados en la industria de la

Fundicin. De esta forma, las caractersticas bsicas

de aislamiento trmico a ser considerados para los

moldes que se disearen deberan ser similares a

esos patrones.

En Fundicin, los moldes utilizados para la

produccin de piezas vaciadas contienen partculas

de arena enlazadas adecuadamente para mantener su

forma durante el vaciado y la solidificacin del

metal; as como tambin la fcil colapsabilidad del

molde durante el desmoldeo. A pesar de que varias

arenas pueden ser usadas, stas deben tener tamao

y forma de partculas adecuadas, estabilidades

trmica y dimensional a elevadas temperaturas,

composicin y pH consistentes, compatibilidad con

los sistemas enlazantes, ser qumicamente inertes a

los metales fundidos y, estar libres de reactivos

voltiles que produzcan gases durante el

calentamiento y durante la solidificacin del metal.

Las arenas de moldeo estn constituidas por

diferentes tipos de minerales, los cuales desempean

distintas funciones dentro de las mezclas. El

principal componente es la arena base, que otorga

fundamentalmente la refractariedad. Entre los

minerales que pueden ser empleados como arena

base se encuentra la slice, que es muy comn en la

naturaleza. Otro componente fundamental de las

arenas de moldeo son minerales de tipo arcilloso

que junto a la adicin de agua, se usan como

enlazantes de las partculas de la arena base. Estas

arcillas estn formadas por varias especies de

silicatos de aluminio hidratados cuya frmula

genrica se puede escribir como

nSiO

2

mAl

2

O

3

xH

2

O. Las principales caractersticas

que poseen estas arcillas minerales son: (1)

desarrollo de plasticidad y de adhesividad cuando

son combinadas con cierta cantidad de agua; (2)

pueden someterse a secado a bajas temperaturas y

adquirir nuevamente plasticidad mediante la adicin

de agua; (3) pierden plasticidad y se calcinan

cuando las temperaturas alcanzadas son muy

elevadas para conducir a lo que en fundicin se

conoce como arcillas muertas. Existen varios

tipos de arcillas que pueden ser empleadas en las

mezclas de moldeo y por consiguiente presentan

distintas propiedades; entre las ms frecuentes se

encuentran: la montmorillonita que forma parte de

una roca denominada bentonita; puede ser sdica o

clcica, y el caoln que est constituido por los

minerales caolinita y haloisita [4].

La slice es un mineral muy abundante en la corteza

terrestre constituyendo cerca del 60% de su

composicin, tanto libre como en silicato

combinado con otros xidos. Por esta razn, la

mayora de las mezclas de moldeo empleadas en

fundicin, utilizan slice como arena base, enlazada

con bentonita mediante la adicin de agua. Las

principales caractersticas de la arena base son: gran

variedad de distribuciones y de tamaos de

partculas; alta refractariedad y resistencia al calor

[4,5], qumicamente consiste de SiO

2

, denominado

dixido de silicio. Su unidad estructural

fundamental consta de un tetraedro de silicio-

oxgeno, en el cual un tomo de silicio se encuentra

rodeado de cuatro tomos de oxgeno que ocupan

las esquinas del tetraedro. Esta estructura se

mantiene unida a travs de fuertes enlaces qumicos

[6,7]. La slice puede existir en diferentes formas

polimrficas, las cuales corresponden a diferentes

combinaciones de los grupos tetragonales con todas

las esquinas compartidas. Las tres formas cristalinas

bsicas son: el cuarzo, la tridimita y la

cristobalita [8].

La bentonita consta de una estructura cristalina de

capas formadas por dos lminas tetradricas de

slice y una lmina central conformada por un

octaedro de almina. En otras palabras, estas arcillas

estn constituidas por tres placas, en las cuales todas

las puntas de los tetraedros tienen la misma

direccin y se hallan dirigidas hacia el centro de la

unidad. El agua se adsorbe sobre la superficie de

esas placas, generando su expansin y una

contraccin despus del secado. Esta adsorcin de

agua entre las placas proporciona gran plasticidad a

las mezclas de moldeo. Su temperatura de fusin

est entre 1250 y 1300C.

Otro mineral utilizado como enlazante en materiales

refractarios, tanto crudo como calcinado, es el

caoln. Es una arcilla primaria de color blanco que

posee alta refractariedad. Los dos principales

minerales constituyentes del caoln son la caolinita y

la haloisita. Tpicamente los caolines poseen una

plasticidad moderada y una alta contraccin durante

el secado y la calcinacin. Debido a su alta pureza,

Diseo y Fabricacin de Moldes para Solidificacin Direccional en Aleaciones de Al

Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82 75

el caoln posee un alto punto de fusin y es la ms

refractaria de todas las arcillas [6]. La caolinita,

como principal componente del caoln, es un

mineral cuya estructura cristalina consiste de una

capa tetradrica de slice y de una capa octadrica

de almina, combinadas de tal forma que construyen

una unidad en donde las puntas de los tetraedros de

slice forman una capa comn con una de las capas

de la lmina octadrica de almina. Usualmente es

combinada con la bentonita en la construccin de

moldes. A pesar de ser altamente refractaria, posee

una baja plasticidad y poca durabilidad. Su uso

mejora la resistencia en caliente del molde y permite

variar el contenido de agua en grandes

intervalos [4,5].

El tercer componente seleccionado para la

fabricacin de los moldes es el feldespato, que es un

mineral compuesto principalmente por silicatos de

aluminio, presentes en la arcilla con granulometra

muy fina. Estos minerales tienen una estructura

anloga a la forma cristalina de la slice, pero

difieren de sta, en que los tomos de silicio en

algunos tetraedros son reemplazados por tomos de

aluminio. Tienen un punto de fusin alrededor de

1350C. Se comportan como fundentes, siendo

inertes y slo en coccin reaccionan con las

partculas arcillosas, entrando a formar parte de la

estructura cristalina del material cocido y por lo

tanto, ayudan a la formacin de fases vtreas [9-11].

El principal objetivo de este trabajo es presentar los

criterios de diseo basados en la transferencia

unidireccional de calor aplicada a los moldes de

arena de moldeo para elegir su espesor. Igualmente,

mostrar el desarrollo de las tcnicas de fabricacin

de los moldes donde se deja solidificar el material

lquido vaciado.

2. PARTE EXPERIMENTAL

El molde se realiz mediante la tcnica de moldeo

manual, abarcando cuatro etapas: seleccin de los

materiales de moldeo; eleccin del espesor de pared

del molde; diseo de una preforma de madera y

establecimiento del mezclado y del tratamiento

trmico adecuado para lograr sinterizacin parcial.

2.1 Seleccin de los Materiales de Moldeo

Para la seleccin de la composicin de la mezcla de

moldeo, se tom como criterio bsico la utilizacin

de minerales disponibles en el pas: por ello, se

ensay con bentonita, caoln, feldespato y arena

silcea. Nuestra experiencia en Fundicin permite

considerar que esos materiales elegidos deberan

tener las caractersticas requeridas por los moldes

que sustituiran a los crisoles de grafito calentados

por resistencia elctrica.

En la Tabla 1 se presentan las composiciones de las

mezclas de moldeo ensayadas. Los minerales se

mezclaron y molieron en seco durante 5 minutos en

un molino de bolas, con cuerpos moledores de

almina. A cada mezcla se le determin su

resistencia a la compresin en verde (RCV), su

dureza superficial y su ndice de permeabilidad,

segn los estndares establecidos por la American

Foundrymens Society, AFS [12]. Los valores

experimentales obtenidos se presentan en el

apartado 3.

Tabla 1. Composicin porcentual en peso (seco) de los

materiales de las mezclas ensayadas.

Mezcla

N

Arena

Slice

Bentonita Caoln Feldespato

1 75 15 10

2 85 10 5

3 65 20 15

4 60 23 17

5 60 12 12 16

6 60 16 16 8

Se construyeron manualmente moldes de menor

escala a la requerida [13], y se sometieron a secado

y a coccin (a 1000C), para lograr la sinterizacin

parcial de los componentes. La fabricacin de estos

moldes permiti evaluar la facilidad de moldeo y su

resistencia a la manipulacin tanto en las etapas

previas a la coccin como luego de la sinterizacin

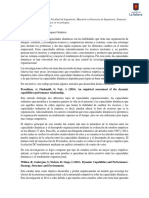

parcial. La Figura 1 muestra el diagrama ternario de

equilibrio de fases Arcilla-Feldespato-Cuarzo,

donde se ubican las 6 composiciones de las mezclas

de moldeo presentadas en la Tabla 1.

2.2 Eleccin del espesor de pared del molde

Se efectu considerando la solucin general de

Schwartz [4], que describe la transferencia de calor

por conduccin unidireccional en el estado no-

estacionario, aplicada sobre la seccin transversal

del molde de arena. Este modelo describe los

gradientes de temperaturas en el interior de la

seccin transversal del molde de arena [13], al

derivar la ecuacin general [T

1

(x,t)] en funcin del

espesor x, como se indica en la ec. (1)

Mndez et al.

76 Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82

Figura 1. Ubicacin de las mezclas 1, 2, 3, 4, 5 y 6, sobre

el sistema Arcilla-Cuarzo-Feldespato (adaptado de [9]).

( )

( )

( )

t

x 1

erf M

T T M

x

t , x T

2

1

o f

1

(1)

donde las constantes se identifican as: T

f

es la

temperatura de fusin del metal; T

o

es la

temperatura ambiente; M es una constante

adimensional del molde, definida por la relacin

entre las difusividades calricas entre el metal

slido y el molde, M = (b

2

/ b

1

), siendo b = (kc)

1/2

;

1

es el coeficiente de difusividad trmica del

molde, = k/c; y x es la variable espesor que

tiene signo negativo debido al sistema de referencia

establecido [4]. Los parmetros k, c, , son el

coeficiente de conductividad trmica, la capacidad

calorfica y la densidad, respectivamente. Los

subndices 1 y 2 se refieren al molde de arena y del

metal slido, respectivamente.

2.3 Diseo de la Preforma de Madera

Una vez establecido el espesor mnimo requerido

para la pared del molde, se procedi al diseo de la

preforma para moldear la mezcla seleccionada

(Figura 2). El procedimiento detallado se describe

en la referencia [13].

La preforma de madera constituye una caja de

moldeo que facilita la compactacin de la mezcla

para producir los moldes cermicos, que se utilizan

en los ensayos de solidificacin direccional, los

lingotes que se producen en dicho moldes tienen las

Figura 2. Preforma de madera. a) Sus partes. b) Vista

frontal, sealando los orificios para la colocacin de los

termopares. c) Vista superior del ensamblaje para

moldeo.

siguientes dimensiones normalizadas [1]: 45 mm de

dimetro y 105 mm de altura.

En la Figura 2b se observa que la caja de moldeo

posee cuatro orificios, cuya finalidad es facilitar el

moldeo en verde de los agujeros por donde se

introducen los cuatro termopares (distanciados 17

mm entre s) que permiten registrar la historia

trmica de las aleaciones de aluminio en los ensayos

de solidificacin direccional.

2.4 Procedimientos de Mezclado y de

Tratamientos Trmicos

Los procedimientos de mezclado y de tratamiento

trmico para la sinterizacin parcial, se disearon

una vez seleccionada la mezcla de moldeo

adecuada, mediante la evaluacin de los moldes de

prueba. Para definir el ciclo se tom en

consideracin las caractersticas de expansin de las

arenas de cuarzo [11] y adems, que se permitiera la

remocin cuidadosa del agua libre presente en la

mezcla, evitando generacin de grietas, lo cual es

explicado en el Apartado 3. Para la fabricacin de

los moldes con las medidas definitivas, se repiti el

procedimiento ejecutado para construir los moldes a

escala menor, pero utilizando la caja de moldeo de

la Figura 2 [13].

Diseo y Fabricacin de Moldes para Solidificacin Direccional en Aleaciones de Al

Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82 77

2.5 Validacin del Diseo

En el molde fabricado, se vaci una aleacin

comercial de base aluminio, Al-8,86% Si-0,21% Fe

y se dej solidificar el lingote producido, sin usar el

sistema de enfriamiento del dedo fro. De esta

manera, se evalu la macroestructura en su corte

longitudinal para determinar la calidad de producto

y confirmar la caracterstica de aislamiento trmico,

objetivo de este trabajo.

3. RESULTADOS Y DISCUSIN

3.1 Seleccin de las Mezclas y del Tratamiento

Trmico

La condicin bsica para el diseo del molde

refractario, que sustituya al de grafito utilizado en el

ensayo ALCOA, es permitir que la extraccin de

calor a travs de las paredes sea mnima en

comparacin a la extraccin de calor del enfriador

de cobre o dedo fro. Esta condicin permite

minimizar la solidificacin en la direccin radial.

Para la fabricacin de un molde con estas

caractersticas, fue necesario seleccionar los

materiales de moldeo y los aditivos enlazantes

cuidadosamente, basndose en la refractariedad, el

tipo de metal a vaciar, en la facilidad de adquisicin

de esos materiales, en los equipos de moldeo

disponibles y en la calidad requerida por el producto

a fabricar [5,14,15].

Se aprecia en la Tabla 2 que durante el mezclado de

las materias primas en el molino de bolas se produce

un incremento en el rea superficial de la arena

slice del 10,5% con respecto a la distribucin

granulomtrica inicial. De esta forma, se aumenta

tanto la uniformidad en la compactacin durante el

moldeo, como la fuerza motora para la sinterizacin

parcial de la mezcla durante el tratamiento trmico

de coccin [13]. Cuando se realiza el mezclado de

los minerales con agua, se generan [4] micelas que

por atraccin intermicelar y por tensin superficial

de la pelcula de agua sobre los granos de cuarzo,

mantienen unidos a todos los componentes

enlazantes del sistema cuarzo-arcillas. El enlace

intermicelar en la arcilla se desarrolla por atraccin

y por repulsin electrosttica; cuando el espaciado

intermicelar es crtico, la fuerza total del enlace es

mxima [4,11,14].

La Tabla 3 presenta los resultados de las

propiedades en verde para todas las muestras

ensayadas. Se aprecia que para todas las mezclas de

moldeo los valores de dureza superficial y de

resistencia a la compresin en verde son muy

similares. Por el contrario, los valores de los ndices

de Permeabilidad no resultaron similares, las

mezclas 3 a 6 fueron ensayadas sin poder

determinarse el valor, debido a los altsimos tiempos

obtenidos, indicativos de la impermeabilidad del

sistema moldeado. Las durezas y las resistencias a la

compresin en verde para todas las muestras estn

dentro de los valores requeridos para las arenas de

moldeo de pequeas piezas [5,11,12].

Tabla 2. rea superficial de la arena de slice base antes

y despus de la molienda.

Condicin

rea Superficial

[cm

2

/g]

Antes de la Molienda 162,6

Despus de la Molienda 181,7

Tabla 3. Propiedades en verde de las mezclas de moldeo

ensayadas.

Mezcla

ndice de

Permeabilidad

[ml/min]

Dureza

RCV

[MPa]

1 4,5 88,9 2,3

2 17,7 87,6 1,2

3 84,8 2,2

4 86,8 2,0

5 89,7 2,9

6 87,3 2,1

A pesar de que los valores de dureza superficial y

resistencia a la compresin en verde obtenidos para

todas las mezclas de moldeo son muy similares

(Tabla 3), los moldes de prueba construidos y

sometidos a secado y a coccin presentaron

comportamientos diferentes.

Los moldes fabricados con las mezclas 1 y 2,

presentaron desmoronamiento durante la

manipulacin en seco, lo cual se atribuye al elevado

contenido de arena slice presente en dichas mezclas

(75 y 85%, respectivamente, Tabla 1), y, por lo

tanto, una cantidad de arcilla muy baja que no

facilit la cohesin de los granos de arena. Si se

observa la Figura 1, se aprecia en el diagrama

ternario de equilibrio de fases que las

composiciones de las mezclas 1 y 2 se encuentran

dentro el campo monofsico de la slice; por lo que

dichas mezclas estuvieron sometidas a importantes

Mndez et al.

78 Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82

cambios volumtricos durante el proceso de

calentamiento y los granos de slice no alcanzaron la

sinterizacin requerida durante el tratamiento

trmico.

Tambin se puede apreciar en la Figura 1, que las

mezclas 3, 4 y 5, se encuentran dentro del campo de

la mullita. Los moldes de prueba realizados con

estas mezclas presentaron mayor sinterizacin que

las mezclas 1 y 2 despus de la coccin. Esta

afirmacin se basa en el hecho de que los moldes

resistieron los esfuerzos mnimos de manipulacin.

Las mezclas 3, 4 y 5 contienen mayor contenido de

arcilla (Tabla 1) la cual permite mayor

recubrimiento de los granos de arena y por lo tanto,

incrementa la sinterizacin. Adicionalmente, a pesar

de que el feldespato disminuye la resistencia de la

mezcla en verde (Tablas 1 y 3), ste presenta el

comportamiento de fundente [8-12], disminuyendo

la temperatura necesaria para la sinterizacin. Estos

moldes, sin embargo, presentaron tendencia a fallar

durante el vaciado del metal, lo cual es indeseable

pues disminuye la seguridad de los operarios que

realizan los ensayos de solidificacin.

La mezcla 6 (Tablas 1 y 3, Figura 1) que se

encuentra dentro del campo monofsico de las

porcelanas, fue la mezcla de componentes que

produjo las caractersticas exigidas para

manipulacin segura, tanto en verde como en seco,

de los moldes construidos. En dichos moldes se

evalu mediante inspeccin visual la presencia de

fisuras en verde; se cheque la consistencia obtenida

tras el apisonado de la mezcla y la garanta de que

los moldes de prueba no colapsaran durante la

manipulacin en seco y durante el vaciado del

metal.

Este comportamiento se puede explicar, al observar

la composicin de la mezcla 6 en la Tabla 1, en

donde se verifica que posee mayor cantidad de

arcilla total, 32 % entre caoln y bentonita, que las

mezclas restantes. Las mezclas 3, 4 y 5 tienen un

mximo de arcilla total de 24%, y, a pesar de tener

arcilla suficiente para lograr cierta sinterizacin, en

la mezcla 6 el recubrimiento de los granos de slice

es mayor, lo que se traduce en una mayor

uniformidad en la sinterizacin parcial producida.

Esta mayor uniformidad en la sinterizacin,

disminuy las fallas catastrficas observadas en los

moldes de pruebas fabricados con las mezclas 3, 4

y 5.

El tratamiento trmico mostrado en la Figura 3,

garantiz la sinterizacin parcial de los moldes

fabricados con la mezcla 6, lo cual redund en una

buena resistencia a la manipulacin en seco y una

adecuada colapsibilidad que facilit la extraccin

del lingote solidificado y de los termopares durante

los ensayos de solidificacin [1,13], por

consiguiente, se inici bajo estas condiciones la

fabricacin de los moldes definitivos que se

muestran en la Figura 4.

Figura 3. Proceso de secado y sinterizacin de los

moldes.

Figura 4. (a) Apariencia superficial del molde

construido. (b) Molde al final del ensayo de

solidificacin, mostrando los termopares y el dedo fro

ubicado en la parte superior.

Es necesario sealar que el ciclo escalonado de la

Figura 3 se dise en base a las caractersticas de

expansin de las arenas de cuarzo [11]. Adems,

para remover lentamente el agua libre, los moldes se

mantuvieron a la temperatura ambiente seguido de

calentamiento a 70C durante 12 horas; de esta

manera, se evit la fractura que se presentaban en

los moldes al suprimir este paso [5,25].

Durante la evaporacin del agua de hidratacin,

contenida entre las placas de arcilla de la mezcla, se

(a) (b)

Diseo y Fabricacin de Moldes para Solidificacin Direccional en Aleaciones de Al

Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82 79

produce un aumento de volumen del orden de 1600

veces, lo cual genera una gran cantidad de gas en el

espesor de los moldes en verde, gas que debe

encontrar una salida entre los granos de arena, sin

que conlleve a la generacin de fracturas en el

molde [13]. Con el propsito de eliminar

progresivamente el agua de hidratacin y evitar la

ruptura o formacin de grietas en la superficie, fue

necesario mantener los moldes a 100, 200 y 300C

durante diferentes tiempos [9].

Desde el punto de vista de las transformaciones

polimrficas de los granos de arena base, el cuarzo-

se transforma a cuarzo- a la temperatura de

573C, esta transformacin polimrfica por

desplazamiento no necesita activacin trmica para

difusin puesto que involucra nicamente la

rotacin de los tomos; por lo que es muy rpida e

implica un elevado cambio volumtrico [7,9]. Estos

cambios en densidad asociados a esas

transformaciones de fase, inducen esfuerzos que se

acumulan en los moldes.

Por esta razn, el calentamiento entre 500 y 600C,

se efectu a una velocidad lenta, 0,98C/min,

procedimiento que evita la probable fractura del

molde. A 870C la slice sufre una nueva

transformacin polimrfica de cuarzo a tridimita,

sin embargo requiere de una elevada barrera

energtica para su trasformacin, por ser de tipo

reconstructiva que involucra ruptura de enlaces en la

estructura cristalina del cuarzo y por lo tanto, es

muy lenta. Solo se produce cuando el calentamiento

es muy lento en ausencia de impurezas [7,9]. Por

estos motivos, junto a los efectos del feldespato, ya

descritos, las probables fracturas en este intervalo de

temperaturas no fueron consideradas durante la

coccin.

Una vez alcanzados los 600C se llevaron los

moldes hasta 1000C a una velocidad de 3,3C/min.

El tiempo de mantenimiento fue de 5 horas, para

lograr la sinterizacin parcial en el interior del

molde. Por ltimo, el enfriamiento se realiz dentro

del horno durante 10 horas para evitar choques

trmicos. Por lo tanto, el procedimiento de secado y

coccin de cada molde requiere un total de 37 horas

de tratamiento.

El propsito del mantenimiento de los moldes a

1000C, fue alcanzar la sinterizacin parcial de la

mezcla para lograr la colapsibilidad de los moldes.

Como ya se indic, la sinterizacin parcial es

importante para recuperar tanto los termopares

utilizados para el monitoreo de la historia trmica

como los lingotes vaciados. Si la sinterizacin es

total, la consistencia del molde sera similar a las de

los ladrillos refractarios, impidiendo la recuperacin

de los termopares y el desmoldeo de los lingotes.

3.2 Clculo del Espesor Mnimo de la Pared del

Molde

La solucin general de Schwartz describe el perfil

de temperaturas a travs de la seccin transversal

del molde, T

1

(x,t), para sistemas donde existe flujo

unidireccional de calor bajo condiciones de estado

no-estacionario. La ecuacin 1, que permite calcular

los gradientes de temperaturas como funcin del

espesor, fue obtenida mediante la derivacin parcial

con respecto a la distancia de este perfil.

La solucin general de Schwartz puede ser aplicada

a un sistema dimensionalmente no semi-infinito

como el molde, debido a su naturaleza porosa. Se ha

encontrado experimentalmente que en las mezclas

de moldeo utilizadas en Fundicin, la transferencia

de calor es predominante por conduccin a travs

del espesor de los moldes, cuando stos se

encuentran entre 6 y 10 mm; a partir de estos

valores, hay predominio de cualquiera de los otros

modos de transporte de calor (conveccin y

radiacin) [16]. Esa amplitud en espesores depende

del metal o de la aleacin que se le vace, lo cual

significa que vara con la temperatura de fusin o

especficamente con la temperatura de liquidus de la

aleacin y con su temperatura de

sobrecalentamiento [16].

A pesar de la sobre simplificacin que conlleva la

aplicacin de este mtodo utilizado en fundicin, el

modelo de Schwartz, tal como se aplica en docencia

y en investigacin [4,16], ha sido utilizado

ampliamente desde la dcada de los aos 70 en el

Departamento de Metalurgia, Comisin Nacional de

Energa Atmica Argentina y en otros pases [17-

23] para describir el flujo calrico a travs de

moldes de arena y de moldes metlicos.

El uso de mtodos de anlisis numrico para obtener

respuesta computacional en moldes de arena,

resultan imprcticos en sistemas porosos como las

mezclas de moldeo de uso en Fundicin, debido a la

imprecisin en las magnitudes de los valores de las

propiedades termofsicas necesarias para la

secuencia de iteracin. Se conoce [24] que la

conductividad trmica del cuarzo disgregado es

entre 10 a 14 veces menor a la del cuarzo slido. En

consecuencia, para poder aplicar los mtodos de

anlisis numrico a la transferencia de calor en

Mndez et al.

80 Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82

medios porosos como las mezclas de moldeo, se

requerira de un banco de datos experimentales

confiables, aspecto que est fuera de nuestros

intereses de investigacin; de hecho, desconocemos

la publicacin de trabajos en este aspecto.

Por esas razones y por ser de uso comn en

fundicin de piezas moldeadas en arena, se

utilizaron los Mtodos Analticos Exactos que

sirven de base para la Solucin de Schwartz; porque

si bien es verdad que no hay precisin en valores

numricos debido a la idealizacin del problema, si

es de gran utilidad para orientar sobre el problema

planteado [16-25].

En la Figura 5 se muestran los gradientes de

temperatura a travs del espesor del molde para

todos los tiempos calculados, el valor de x es de

signo negativo debido al sistema de referencia [4].

Para el clculo de estos gradientes, se utilizaron las

propiedades termofsicas presentadas en la Tabla 4,

tanto para el molde como para el metal [13]. En la

Figura 5 se evidencia que para todos los tiempos

hay un comportamiento de tipo parablico,

hacindose cero a cierta distancia a partir de la

intercara metal-molde, correspondiendo con x =- 1

cm. Debido a que los tiempos de ensayo de

enfriamiento y de solidificacin son menores a 1000

segundos para condiciones sin sistema de

enfriamiento (dedo fro), se eligi la distancia x =10

mm como la mnima adecuada para lograr el

aislamiento trmico requerido para el molde [13].

Tabla 4. Valores de las propiedades termofsicas de las

arenas de moldeo usadas para determinar los perfiles de

gradientes de temperatura en las arenas de moldeo [26].

Propiedad Aluminio Molde

k, W/cmC 0,37 0,00145

c

p

, J /gC 0,23 0,27

, g/cm

3

2,69 1,50

Con los valores de la Tabla 4, considerando la

temperatura de vaciado de 655C, el

sobrecalentamiento adimensional de 0,2 y la

constante adimensional del molde M =389,82, el

valor para la constante particular del sistema

obtenido fue = 0,046. Toda esta informacin

produjo la ecuacin:

( )

t

x 1

98 , 1880

x

t , x 1 T

2

(2)

graficada en la Figura 5 y sirve para describir el

perfil de gradientes de temperaturas en funcin del

tiempo y del espesor del molde.

Figura 5. Perfiles de gradientes de temperaturas calculados para el molde.

Diseo y Fabricacin de Moldes para Solidificacin Direccional en Aleaciones de Al

Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82 81

Para definir el espesor de pared del molde adecuado,

se tom en consideracin que la dimensin elegida

permitiera moldear en la caja de moldeo de la

Figura 2, obteniendo un apisonado uniforme y

compacto de la mezcla de arena. Este factor es muy

importante para lograr la integridad de los moldes,

ya que hay dificultades prcticas que se presentan

durante el apisonamiento compacto de espesores

reducidos; de ah, la seleccin como espesor

adecuado y constante para todos los sectores del

molde de x =20 mm.

3.3 Validacin del Proceso de Fabricacin

Con el propsito de comprobar la caracterstica de

aislamiento trmico necesaria en los ensayos de

solidificacin direccional, se vaci en el molde

fabricado, la aleacin comercial Al-8,86% Si-0,21%

Fe. La Figura 6 presenta la macroestructura en su

corte longitudinal, producida en el lingote

solidificado sin utilizar el dedo fro [13]. Se puede

apreciar granos grandes, tpicos de una

solidificacin lenta, con tamao uniforme, lo cual es

indicativo de la baja capacidad de extraccin de

calor por parte del espesor del molde construido.

Figura 6. Macroestructura del lingote producido.

4. CONCLUSIONES

El diseo del molde refractario, sustituto del grafito

en el ensayo ALCOA, se estableci con base en los

siguientes criterios:

La expresin de la derivada con respecto a la

distancia, de la ecuacin general de Schwartz

que describe el flujo unidireccional de calor en

el molde, sirvi de base para definir el espesor

mnimo. Finalmente, se seleccion un espesor

de pared del molde de 2 cm, superior al

calculado, para facilitar el moldeo manual.

El anlisis del diagrama ternario arcilla-cuarzo-

feldespato result til para la seleccin de la

mezcla final que consisti en: 60% arena slice,

16% bentonita, 16% caoln y 8% feldespato (en

seco).

El secado y sinterizacin parcial de los moldes

definitivos se realiz en un total de 37 horas,

con seis etapas trmicas (25, 70, 100, 200, 300 y

1000C) de diferentes duracin. Este tratamiento

evit la generacin de grietas que puedan

conducir a fallas catastrficas durante la

manipulacin de los metales lquidos contenidos

en esos moldes.

Por ltimo, se valid la utilizacin de los moldes

fabricados a travs del vaciado de una aleacin

de aluminio, comprobndose que los mismos

presentaron caractersticas aislantes adecuadas

para ser usados en ensayos de solidificacin

direccional.

5. REFERENCIAS

[1] McCartney D, Ahmady S, Thistlethwaite S,

Assessment of Aluminum Grain Refiner

Performance Using the ALCOA Test. En:

Light Metals 1990, Bickert CM (ed.).

Warrendale (EE.UU.): The Minerals, Metals,

& Materials Society (TMS), 1990, p. 837-843.

[2] Whitehead A, Danilak A, Granger D, The

Development of a Commercial Al-3%Ti-

0.15%C Grain Refining Master Alloy. En:

Light Metals 1997, Huglen R (ed.).

Warrendale (EE.UU.): The Minerals, Metals,

& Materials Society (TMS), 1997, p. 785-793.

[3] McCartney D, Ahmady S, Metall Mater Trans

A 1994; 25 (5): 1097-1102.

[4] Quintero O, Principios de la Tecnologa de la

Fundicin. Caracas (Venezuela): Editorial

Equinoccio, Universidad Simn Bolvar,

2007, p. 26-27, 33-65, 85-90. En prensa.

Mndez et al.

82 Rev. LatinAm. Metal. Mater. 2007; 27 (2): 73-82

[5] Piwonka T, Aggregate Molding Materials.

En: ASM Metals Handbook: Casting, vol. 15,

Stefanescu DM (ed.). Materials Park

(EE.UU.): ASM International, 1988, p. 208-

211.

[6] Gutirrez D, Refractarios Industriales:

Materiales Cermicos Heterogneos. Caracas

(Venezuela): Dpto. de Ciencia de los

Materiales, Universidad Simn Bolvar, 2000.

[7] J astrzebski ZD, The Nature and Properties of

Engineering Materials, 2da Ed. New York

(EE.UU.): J ohn Wiley & Sons, 1976, p. 58-60,

338-348.

[8] Grim RE, Applied Clay Mineralogy. New

York (EE.UU.): McGraw-Hill Book Co. 1962.

[9] Kingery WD, Bowen HK, Uhlmann DR,

Introduction to Ceramics, 2da Ed. New York

(EE.UU.): J ohn Wiley & Sons, 1976, p. 7, 87,

309-310, 448.

[10] Facincani E, Tecnologa Cermica, los

Ladrillos. Castelln de la Plana (Espaa):

Faenza Editrice Ibrica s.l.u., 1993, p. 33.

[11] Parkes WB, Clay-Bonded Foundry Sand.

London (U.K.): Applied Science Publishers,

1978, p. 56-57, 73.

[12] Heine R., Loper C, Rosenthal P, Principles of

Metals Casting. New York (EE.UU.):

McGraw-Hill Book Co., 1978, p. 92-104, 178-

180, 196, 292.

[13] Mndez L, Diseo y Construccin de un

Sistema Enfriante para Producir

Solidificacin Direccional, Tesis de Grado en

Ingeniera de Materiales. Caracas (Venezuela):

Universidad Simn Bolvar, 2003.

[14] Granlund M, Modern Casting 1999; 89.

(March): 38-40.

[15] Van-Horn KR, Aluminun, vol. III: Fabrication

and Finishing. Metals Park (EE.UU.):

American Society for Metals, 1967, p. 43.

[16] Goita J O, Waracao A, Propiedades Termo-

fsicas de Cuatro Mezclas de Arena de

Moldeo. Trabajo Especial de Grado en

Ingeniera Metalrgica. Caracas (Venezuela):

Universidad Central de Venezuela, 1982.

[17] Garca A, Medeiros MD, Prates de Campos

Filho M, Mathematical Analysis of Thermal

Behaviour of Metal/Mould Systems During

Unidirectional Solidification. En:

Solidification Technology in the Foundry and

Casthouse, Book 273, Charles J A (ed.).

London (U.K.): The Metals Society, 1983, p.

27-32.

[18] Prates de Campos Filho M, Fissolo J , Biloni

H, Metall Mater Trans B 1972, 3 (6): 1419-

1425.

[19] Prates de Campos Filho M, Biloni H, Metall

Mater Trans B 1972, 3 (6): 1501-1510.

[20] Fissolo J J , Gino V, Biloni H, Flujo de

Aluminio a Travs de Canales, Programa

Multinacional para el Desarrollo Cientfico y

Tecnolgico-OEA, Publicacin PMM/C-135.

Buenos Aires (Argentina): Comisin Nacional

de Energa Atmica, 1974.

[21] Clyne TW, Garca A, Ackermann P, Kurz. W,

J Metals 1982; 25 (Feb): 34-39.

[22] Ruddle RW, The Solidification of Castings, A

Review of Literature. London (U.K.): The

Institute of Metals, 1950.

[23] Ruddle RW, The Solidification of Castings.

London (U.K.): The Institute of Metals, 1957.

[24] Veinik AI, Thermodynamics for the

Foundryman. London (U.K.): Maclaren and

Sons Ltd, 1968.

[25] Piwonka T, Bonds Formed in Molding

Aggregates. En: ASM Metals Handbook:

Casting, vol. 15, Stefanescu DM (ed.).

Materials Park (EE.UU.): ASM International,

1988, p. 212-213.

[26] Flemings MC, Solidification Processing. New

York (EE.UU.): McGraw-Hill College, 1974,

Appendix B, p. 357.

S-ar putea să vă placă și

- Resumen CompensadoresDocument5 paginiResumen CompensadoresStephanie Morales DionisioÎncă nu există evaluări

- ACKERMANDocument1 paginăACKERMANHarold David VillacísÎncă nu există evaluări

- Dber WDocument1 paginăDber WHarold David VillacísÎncă nu există evaluări

- El Hombre Detrás de TottoDocument5 paginiEl Hombre Detrás de TottoHarold David VillacísÎncă nu există evaluări

- Escenas de La Vida Corporativa (Beltran) PDFDocument28 paginiEscenas de La Vida Corporativa (Beltran) PDFSEBASTIAN RINCONÎncă nu există evaluări

- SintesisDocument3 paginiSintesisHarold David VillacísÎncă nu există evaluări

- Plan Integral de Gestion Ambiental de Residuos SolidosDocument115 paginiPlan Integral de Gestion Ambiental de Residuos SolidosliaÎncă nu există evaluări

- Fracciones Parciales PDFDocument5 paginiFracciones Parciales PDFLuis SegoviaÎncă nu există evaluări

- Estructura Del Proceso PDFDocument1 paginăEstructura Del Proceso PDFHarold David VillacísÎncă nu există evaluări

- Acciones Correctivas y Preventivas 5bjulio 202005 5DDocument55 paginiAcciones Correctivas y Preventivas 5bjulio 202005 5DJose RiquelmeÎncă nu există evaluări

- Herramientas LeanDocument4 paginiHerramientas LeanHarold David VillacísÎncă nu există evaluări

- Influencia de La Tecnología en El Desarrollo de Un País T PDFDocument9 paginiInfluencia de La Tecnología en El Desarrollo de Un País T PDFHarold David Villacís0% (1)

- Diseño de Sistemas de Fabricación y el Ciclo PHVADocument4 paginiDiseño de Sistemas de Fabricación y el Ciclo PHVAHarold David VillacísÎncă nu există evaluări

- Trabajo Proyecto de Grado IDocument1 paginăTrabajo Proyecto de Grado IHarold David VillacísÎncă nu există evaluări

- Trabajo Final - Línea de PapasDocument46 paginiTrabajo Final - Línea de PapasHarold David VillacísÎncă nu există evaluări

- Trabajo Final - Línea de PapasDocument46 paginiTrabajo Final - Línea de PapasHarold David VillacísÎncă nu există evaluări

- HipereslasticoDocument4 paginiHipereslasticoHarold David VillacísÎncă nu există evaluări

- Inen 515-1Document9 paginiInen 515-1Harold David VillacísÎncă nu există evaluări

- Diagrama de Flujo TesisDocument1 paginăDiagrama de Flujo TesisHarold David VillacísÎncă nu există evaluări

- Ens Mueble ImpresorasDocument1 paginăEns Mueble ImpresorasHarold David VillacísÎncă nu există evaluări

- Ingeniería Concurrente PROYECTO GIRO AAGV FinalDocument82 paginiIngeniería Concurrente PROYECTO GIRO AAGV FinalHarold David VillacísÎncă nu există evaluări

- Manual de Usuario Asus G752VS OC PDFDocument130 paginiManual de Usuario Asus G752VS OC PDFHarold David VillacísÎncă nu există evaluări

- Cit Ref (Ieee)Document17 paginiCit Ref (Ieee)Diego Chavez LouiÎncă nu există evaluări

- Bts Smart-Analyzer 1112esDocument2 paginiBts Smart-Analyzer 1112esHarold David Villacís0% (1)

- Las TI en La Empresa y La IndustriaDocument6 paginiLas TI en La Empresa y La IndustriaHarold David VillacísÎncă nu există evaluări

- Diseño 4Document1 paginăDiseño 4Harold David VillacísÎncă nu există evaluări

- Manual de Usuario Asus G752VS OCDocument130 paginiManual de Usuario Asus G752VS OCHarold David VillacísÎncă nu există evaluări

- Matriz TrizDocument4 paginiMatriz TrizHarold David VillacísÎncă nu există evaluări

- Codigos de g0 A g99Document13 paginiCodigos de g0 A g99aamd-100% (1)

- Ensayo Mes Mom Isa 95Document9 paginiEnsayo Mes Mom Isa 95Harold David VillacísÎncă nu există evaluări

- Síntesis y Procesado de Materiales Cerámicos CompletoDocument30 paginiSíntesis y Procesado de Materiales Cerámicos CompletoJuanÎncă nu există evaluări

- Gases EstequiometriaDocument3 paginiGases EstequiometriaHéctor A. SaldivarÎncă nu există evaluări

- La Alquímia Científica o La Química Nuclear. Tercera Parte. Kervran y Las Pruebas de Las Transmutaciones en Geología. JulDocument10 paginiLa Alquímia Científica o La Química Nuclear. Tercera Parte. Kervran y Las Pruebas de Las Transmutaciones en Geología. JulIsrael GonzalezÎncă nu există evaluări

- El ABC de Las Ruedas de AMOLARDocument17 paginiEl ABC de Las Ruedas de AMOLARsegundocastanedaÎncă nu există evaluări

- Resinas y siliconasDocument1 paginăResinas y siliconasMelina Rosas FretelÎncă nu există evaluări

- UntitledDocument5 paginiUntitledPrueba CcÎncă nu există evaluări

- Tabla PeriodicaDocument9 paginiTabla PeriodicaJUAN LOPEZÎncă nu există evaluări

- Trabajo Elementos QuimicosDocument5 paginiTrabajo Elementos QuimicosLuis AngelÎncă nu există evaluări

- El Grupo 14 de La Tabla PeriódicaDocument2 paginiEl Grupo 14 de La Tabla PeriódicalospitrumpsÎncă nu există evaluări

- Tecnología Del Concreto Aditivos y AdicionesDocument34 paginiTecnología Del Concreto Aditivos y AdicionesPaola Elizalde100% (1)

- Etiquetas Sistema Globalmente ArmonizadoDocument68 paginiEtiquetas Sistema Globalmente ArmonizadoLisseth Juliana Mesa RosasÎncă nu există evaluări

- 5.2 CerámicosDocument5 pagini5.2 Cerámicosヴァン・デ・シュタット アーサーÎncă nu există evaluări

- El suelo, los minerales y las rocasDocument16 paginiEl suelo, los minerales y las rocasAnonymous xsNADHv87KÎncă nu există evaluări

- Materias Primas CerámicasDocument24 paginiMaterias Primas CerámicasjulianaÎncă nu există evaluări

- Actividad 2 - Taller1Document18 paginiActividad 2 - Taller1Pepito FulanoÎncă nu există evaluări

- Actividad 2.0Document9 paginiActividad 2.0Joaquin MendozaÎncă nu există evaluări

- Analises de Silicato de SodioDocument24 paginiAnalises de Silicato de SodioJoseMontero07Încă nu există evaluări

- Plan de Evaluacion de Silicio en ArrozDocument15 paginiPlan de Evaluacion de Silicio en Arrozsergio andres enciso silvaÎncă nu există evaluări

- Proceso de fabricación de chumaceras de hierro fundidoDocument27 paginiProceso de fabricación de chumaceras de hierro fundidoHector hugo75% (4)

- Seminario Fibras y Polvos (Samer Abou)Document29 paginiSeminario Fibras y Polvos (Samer Abou)samerabou1010Încă nu există evaluări

- Moldes de CO2Document24 paginiMoldes de CO2Jose Luis Ccahuana FarfanÎncă nu există evaluări

- TALLER No. 2 - ESTRUCTURA ATÓMICA Y ENLACEDocument4 paginiTALLER No. 2 - ESTRUCTURA ATÓMICA Y ENLACEIvan MauricioÎncă nu există evaluări

- NTP 334.131Document136 paginiNTP 334.131CY Evelyn100% (1)

- Arcilla: propiedades terapéuticas y usos medicinalesDocument12 paginiArcilla: propiedades terapéuticas y usos medicinalesDick Atencia Zorrilla100% (1)

- 7-El Silicio en Los MicroprocesadoresDocument3 pagini7-El Silicio en Los MicroprocesadoresJaret StuertÎncă nu există evaluări

- Refractarios: materiales de alta resistenciaDocument29 paginiRefractarios: materiales de alta resistenciaBoris Alexander Sanchez100% (1)

- Lab Analisis Resuelto1Document79 paginiLab Analisis Resuelto1BEATRIZ ALEXANDRA CCASANI HUARCA100% (2)

- Mecanizado No Ferrosos HSS CARBURODocument12 paginiMecanizado No Ferrosos HSS CARBUROMalesMuertÎncă nu există evaluări

- Materiales Cerámicos - IdentificacionDocument7 paginiMateriales Cerámicos - IdentificacionTete MLÎncă nu există evaluări

- D3005101Document238 paginiD3005101doredsÎncă nu există evaluări