Documente Academic

Documente Profesional

Documente Cultură

Volatilidad 2

Încărcat de

Anonymous n1F7SXaLTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Volatilidad 2

Încărcat de

Anonymous n1F7SXaLDrepturi de autor:

Formate disponibile

Destilacin por carga de una mezcla binaria (MetanolAgua) a reflujo total NDICE Contenido pg. I. Introduccin.....................................................................................................................3 1. Fundamentos Tericos...................................................................................................

4 Destilacin por lotes..............................................................................................6 Torres de Platos......................................................................................................6 Caractersticas Generales.............................................................................7 Concepto de Etapa de Equilibrio.........................................................................7 Datos Termodinmicos.........................................................................................8 Datos de Equilibrio de Fase.........................................................................8 Mtodo de McCabeThiele....................................................................................9 Volatilidad Relativa.............................................................................................10 Ecuacin de Fenske..............................................................................................11 Eficiencia de Etapa...............................................................................................12 2. Diagrama del equipo....................................................................................................15 3. Descripcin del equipo.................................................................................................17 4. Diagrama del Panel de Control...................................................................................19 5. Diagrama del Plato.......................................................................................................21 6. Vista Frontal del Plato..................................................................................................22 7. Procedimiento Experimental.......................................................................................23 8. Datos Experimentales...................................................................................................25 9. Expresin de Resultados..............................................................................................27 Tablas..................................................................................................................27 Grficas..............................................................................................................29 Grfica #1: Curva de Calibracin del Refractmetro..................................30 1

Grfica #2: Trazado del nmero de Platos Tericos mediante el mtodo de McCabeThiele.............................................................................................31 Grfica #3: Curva de Pseudoequilibrio.........................................................32 Grfica #4: Perfil de Temperatura..................................................................33 Grfica #5: Perfil de Concentracin...............................................................34 7. Discusin de Resultados..............................................................................................35 II. Conclusiones.................................................................................................................36 III. Recomendaciones .......................................................................................................37 IV. Bibliografa...................................................................................................................38 V. Apndice........................................................................................................................39 INTRODUCCIN La actividad #2 del laboratorio de operaciones unitarias II, se realizo con el propsito de: Evaluar una columna de platos perforados mediante una destilacin por carga de una mezcla binaria, MetanolAgua a reflujo total. La finalidad con la cual se realizo esta prctica fue la de plasmar los conocimientos adquiridos durante el curso terico de la materia. Por otra parte es fundamental destacar que el estudiar una columna de destilacin y analizar cada uno de los pasos necesarios para un correcto inicio de operacin de la misma, permite al estudiante enriquecer sus conocimientos acerca de este mtodo para separar los componentes de una mezcla, y adems conocer el funcionamiento de un equipo de tal magnitud. Esto permite que al momento de ir al campo de trabajo, logre desempearse de una manera excelente frente a una columna de este tipo. Los puntos tratados en este informe se presentan de manera tal que lo que se persigue es establecer una idea clara del tema abordado. Para ello se incluye el fundamento terico de la practica realizada, el cual es primordial para la compresin del informe, un procedimiento experimental y una descripcin detallada del equipo utilizado. Se muestran adems los datos experimentales recopilados y los resultados obtenidos. Los mismos se especifican en tablas y grficas, las cuales detallan de forma clara y precisa el cumplimiento del objetivo. Adems se incluye el anlisis e interpretacin de los resultados y las respectivas conclusiones y recomendaciones, ya que stas son esenciales para la compresin de los mismos. Al finalizar se incluye un apndice de los clculos realizados los cuales servirn de gua. FUNDAMENTOS TERICOS Cuando se ponen en contacto dos fases que tienen diferente composicin es posible que ocurra la transferencia de algunos de los componentes presentes de una fase hacia la otra y viceversa. Esto constituye la base fsica de las operaciones de transferencia de masa. Si se permite que estas dos fases permanezcan en contacto durante un tiempo suficiente, se alcanzar una condicin de equilibrio bajo la cual no habr ya transferencia neta de componentes entre las fases. En la mayor parte de los casos de inters que se presentan en las operaciones de transferencia de masa, las dos fases tienen una miscibilidad limitada, de tal forma que en el equilibrio existen dos fases que pueden separarse una de la otra. Con frecuencia, estas fases tienen composiciones diferentes entre s y distintas tambin de la composicin tambin de la composicin que tenia cada fase antes de ponerse en contacto con la otra. 2

Como resultado de lo anterior, las cantidades relativas de cada uno de los componentes que han sido transferidas entre las fases, son distintas, logrndose de esta forma una separacin. Bajo condiciones adecuadas, la accin repetida de poner las fases en contacto y separarlas a continuacin, puede conducir a la separacin casi completa de los componentes. Las diferencias en composicin que presentan las fases en equilibrio, constituyen la base fsica para los procesos de separacin que utilizan equipos con etapas mltiples. Cuando se plantea el problema de separar los componentes que forman una mezcla homognea, el ingeniero aprovecha las diferencias que existen en las propiedades de los constituyentes que forman la mezcla para efectuar su separacin. Se analizan las diversas propiedades qumicas y fsicas de los constituyentes, con el objeto de determinar en cuales de esas propiedades se observa una mayor diferencia entre los componentes ya que por lo general, cuanto mayor sea la diferencia de alguna propiedad, ms fcil y econmica ser la separacin deseada. Resulta evidente que el ingeniero debe tomar en consideracin muchos otros factores al seleccionar una ruta de separacin para un proceso. Los requerimientos de energa, el costo y disponibilidad de los materiales de construccin y de proceso, as como la integracin con el resto del proceso qumico, son factores que contribuyen para determinar cual proceso de separacin ofrece un mayor atractivo desde el punto de vista econmico. El proceso de separacin ms utilizado en la industria qumica es la Destilacin. Esta operacin unitaria tambin es conocida como fraccionamiento o destilacin fraccionada. La separacin de los constituyentes se basa en las diferencias de volatilidad. En la destilacin, una fase de vapor se pone en contacto con una fase liquido, transfirindose masa del lquido al vapor y del vapor al lquido. Por lo general, el lquido y el vapor contienen los mismos componentes aunque en distintas proporciones. El lquido se encuentra a su temperatura de burbuja, mientras que el vapor en equilibrio esta a su temperatura de roco. En forma simultanea, se transfiere masa desde el lquido por evaporacin y desde el vapor por condensacin. La evaporacin y condensacin involucran calores latentes de vaporizacin de cada componente y por ello, al calcular una destilacin deben considerarse los efectos del calor. La destilacin se utiliza mucho para separar mezclas lquidas en componentes ms o menos puros. Debido a que la destilacin implica evaporacin y condensacin de la mezcla, es una operacin que necesita grandes cantidades de energa. Una gran ventaja de la destilacin es que no es necesario aadir un componente a la mezcla para efectuar la separacin. Las aplicaciones de la destilacin son muy diversas. El oxgeno puro que se utiliza en la fabricacin de acero, en las naves espaciales y en aplicaciones medicinales, se produce destilacin del aire previamente licuado. Las fracciones del petrleo (tales como gases ligeros, nafta, gasolina, kerosn, combustoleo, aceites lubricantes y asfalto) se obtienen en grandes columnas de destilacin a las que se alimenta el crudo. Estas fracciones se procesan despus para obtener los productos finales y, con frecuencia, la destilacin tambin interviene en las etapas intermedias de este proceso. Para la destilacin se utilizan varios tipos de dispositivos, como, por ejemplo, los empaques vaciados u ordenados y las bandejas o platos, para que las dos fases entren en contacto intimo. Los platos se colocan uno sobre otro y se encierran en una cubierta cilndrica para formar una columna. El material de alimentacin que se debe separar en fracciones se introduce a la columna. Debido a la diferencia de gravedad entre la fase de vapor y la lquida, el lquido corre hacia debajo de la columna, cayendo en cascada de plato a plato, mientras que el vapor asciende por la columna, para entrar en contacto con el lquido en cada uno de los platos. El lquido que llega al fondo de la columna se vaporiza parcialmente en un rehervidor calentado para 3

proporcionar vapor rehervido que asciende por la columna. El resto del lquido se retira como producto del fondo. El vapor que llega a la parte superior de la columna se enfra y condensa como lquido en el condensador superior. Parte de este lquido regresa a la columna como reflujo, para proporcionar un derrame lquido. El resto de la corriente superior se retira como producto de destilado o superior. Este patrn de flujo en el domo de la columna de destilacin proporciona un contacto, a contracorriente de las corrientes de vapor y lquido, en todos los platos de la columna. Las fases de vapor y lquido en un plato dado se acercan a los equilibrios de temperatura, presin y composicin, hasta un punto que depende de la eficiencia del plato de contacto. Los componentes ms ligeros (de punto de ebullicin ms bajo) tienden a concentrarse en la fase de vapor, mientras que los ms pesados (de punto de ebullicin ms alto) tienden a la fase lquida. El resultado es una fase de vapor que se hace ms rica en componentes ligeros al ir ascendiendo por la columna, y una fase lquida que se va haciendo cada vez ms rica en componentes pesados conforme desciende en cascada. La separacin general que se logra entre el producto superior y el del fondo depende primordialmente de las volatilidades relativas de los componentes, el nmero de platos de contacto y de la relacin de reflujo de la fase lquida a la de vapor. Destilacin por lotes: Tambin llamada destilacin por cargas, es el proceso de separacin de una cantidad especfica (la carga) de una mezcla lquida en productos. Este proceso se utiliza ampliamente en laboratorios y en las unidades pequeas de produccin, donde la misma unidad puede tener que servir para muchas mezclas. Cuando existen n componentes en el material de alimentacin, ser suficiente una columna por lotes, donde se requeriran n1 columnas de destilacin continuas simples. En una destilacin por lotes tpica, el lquido que va a procesarse se carga a un caldern caliente, sobre la cual se instala la columna de destilacin equipada con su condensador. Una vez que se carga el lquido inicial ya no se suministra mas alimentacin. El lquido del caldern hierve y los vapores ascienden por la columna. Parte del lquido que sale del condensador, se refluja y el resto se extrae como producto destilado. No se extrae ningn producto del caldern sino hasta que se completa la corrida. Debido a que el destilado que se obtiene es ms rico en el componente voltil que el residuo del destilador, este se agotara en el componente ms voltil a medida que progresa la destilacin. Muchas instalaciones grandes, tambin tienen un alambique por lotes. El material que se tiene que separar puede tener un contenido elevado de slidos, o bien, alquitranes o resinas que ensucien o atasquen una unidad continua. El uso de una unidad por lotes puede mantener separados los slidos y permitir el retiro conveniente al terminarse el proceso. Torres de Platos: Las torres de platos son cilindros verticales en que el lquido y el gas se ponen en contacto en forma de pasos sobre platos. El lquido entra en la parte superior y fluye en forma descendente por gravedad. En el camino fluye a travs de cada plato y a travs de un conducto, al plato inferior. El gas pasa hacia arriba, a travs de orificios de un tipo u otro en el plato; entonces burbujea a travs del lquido para formar una espuma, se separa de la espuma y pasa al plato superior. El efecto global es un contacto mltiple a contracorriente entre el gas y el lquido, aunque cada plato se caracteriza por el flujo transversal de los dos. Cada plato en la torre es una etapa, puesto que sobre el plato se ponen los fluidos en contacto ntimo, ocurre la difusin interfacial y los fluidos se separan. El nmero de platos tericos o etapas en el equilibrio en una columna o torre slo depende de lo complicado de la separacin que se va a llevar a cabo y slo depende de lo complicado de la separacin que se va a llevar a cabo y slo est determinado por el balance de materia y las consideraciones acerca del equilibrio. La eficiencia de la etapa o plato y por lo tanto, el nmero de platos reales se determina 4

por el diseo mecnico utilizado y las condiciones de operacin. Caractersticas generales: Vertederos: El lquido se lleva de un plato al siguiente mediante los vertederos. Estos pueden ser tuberas circulares o, de preferencia, simples partes de la seccin transversal de la torre eliminadas para que el lquido fluya por los platos verticales. Puesto que el lquido se agita hasta formar una espuma sobre el plato, debe permitirse que permanezca un tiempo adecuado en el vertedero para permitir que el gas se separe del lquido, de tal forma que slo entre lquido claro en el plato inferior. El vertedero debe colocarse lo suficientemente cerca del plato inferior como para que se una al lquido en ese plato, as se evita que el gas ascienda por el vertedero para acortar el camino hacia el plato superior. Derramaderos: La profundidad del lquido sobre el plato, requerida para el contacto con el gas, se mantiene mediante un derramadero, que puede ser o no continuacin del plato de descenso Platos Perforados: Su bajo costo ha hecho que se conviertan en los platos ms importantes. La parte principal del plato es una hoja horizontal de metal perforado, transversal al cual fluye el lquido; el gas pasa en forma ascendente a travs de las perforaciones. Concepto de la etapa de equilibrio: Los procesos de transferencia de energa y masa en una columna en una columna de destilacin real son demasiado complicados para poder modelarlos con facilidad en forma directa. Esta dificultad se supera mediante el modelo de etapa de equilibrio. Por definicin, la corriente de vapor y la de lquido que salen de una etapa en equilibrio estn en equilibrio completo entre s y se pueden utilizar relaciones termodinmicas para relacionar las concentraciones de las dos corrientes en equilibrio. Se disea una columna hipottica que se compone de etapas de equilibrio (en lugar de verdaderos platos de contacto), para realizar la separacin especificada para la columna real. A continuacin, el nmero de etapas hipotticas de equilibrio se debe convertir en un nmero dado de platos reales, por medio de eficiencias de plato que describen el punto hasta el cual el rendimiento de una bandeja real de contacto corresponde al rendimiento de una etapa de equilibrio. El empleo del concepto de una etapa de equilibrio separa el diseo de una columna de destilacin en tres partes principales: Los datos y los mtodos termodinmicos que se requieren para predecir las composiciones del equilibrio de fases se tienen que determinar cuidadosamente. Se debe calcular el nmero de etapas de equilibrio que se requieren para lograr una separacin especfica o la separacin que se obtendr con un nmero dado de etapas de equilibrio. El nmero de etapas de equilibrio se debe convertir en un nmero equivalente de platos reales de contacto, o determinar la altura del empaquetamiento y el dimetro de la columna. Datos Termodinmicos: Los datos termodinmicos confiables son esenciales para el diseo o anlisis preciso de las columnas de destilacin. A menudo, las fallas del equipo para funcionar a los niveles especificados se pueden atribuir, al menos en parte, a la falta de dichos datos. Datos de Equilibrio de Fase: Para una mezcla binaria, la temperatura y la presin determinan las composiciones del lquido y de vapor en el equilibrio. Por consiguiente, los datos experimentales se presentan con frecuencia en forma de tablas de la fraccin molar del vapor y y la fraccin molar del lquido x, para un constituyente, en un intervalo de temperatura T, para una presin fija P o en un intervalo de presin, para una temperatura fija. Una recopilacin de dichos datos, bsicamente a la presin de 101.3kPa para algunos sistemas binarios (principalmente no ideales) puede apreciarse en el anexo #1.

Para las aplicaciones a la destilacin (prcticamente un proceso isobrico), los datos de la mezcla binaria se presentan con frecuencia para una presin fija, como y contra x, con la inclusin de una pendiente de 45 como referencia. En la mayor parte de los sistemas binarios, uno de los componentes es ms voltil que el otro, en todo intervalo de composicin. En el diagrama xy se grafica casi siempre el componente ms voltil en la regin donde se realiza la destilacin. La curva que se presenta a continuacin muestra el caso ms usual, en el que el componente 1permanece como el ms voltil en todo el intervalo de composicin.

La regla de las fases slo permite que se especifiquen en forma arbitraria dos variables, en un sistema binario de dos fases en equilibrio. En consecuencia la curva anterior se puede graficar a temperatura o 7

presin constante, pero no a ambas. La ltima es ms comn y los datos que aparecen en el anexo #1 son para ese caso. El diagrama xy se puede graficar para las fracciones molares, en peso o en volumen. Las unidades a utilizar posteriormente deben concordar con las utilizadas para los datos de equilibrio. Mtodo de McCabeThiele: Este es un mtodo grfico muy til, puesto que no requiere datos detallados de entalpa. Excepto cuando las prdidas de calor o los calores de solucin son extraordinariamente grandes, el mtodo de McCabeThiele se adecua a la mayora de los fines. Su adecuacin depende de que, como aproximacin, las lneas de operacin sobre el diagrama xy puedan considerarse rectas para cada seccin de un fraccionado entre puntos de adicin o eliminacin de corrientes. Este mtodo se basa en la representacin de las ecuaciones de balance de materia como las lneas de operacin en el diagrama xy. Las lneas se hacen rectas, como se mencion anteriormente, y se evita la necesidad del balance de energa mediante la suposicin de que hay un derrame molar constante. Se supone que el flujo de la fase lquida es constante de plato a plato en cada seccin de la columna entre el punto de adicin (alimentacin) y el de retiro (producto). Si el flujo del lquido es constante, el flujo del vapor tendr que ser tambin constante. La suposicin del derrame molar constante representa varias suposiciones anteriores. La ms importante de ellas es la de calores molares de vaporizacin iguales para los dos componentes. Las otras suposiciones son las de que la operacin es adiabtica (sin fugas de calor) y que no hay efectos de calor de mezcla o de calor sensible. Estas suposiciones se aproximan ms, para ismeros con puntos de ebullicin cercanos. Cuando se ha cargado una cantidad suficiente de material en la columna para llenar el rehervidor, los platos y el acumulador de condensado superior hasta sus niveles de trabajo. A continuacin, se hace funcionar la columna sin alimentacin y toda la corriente del domo es condensada de regreso como reflujo. Asimismo, todo el lquido que llega al rehervidor se vaporiza y regresa a la columna como vapor. Puesto que tanto la alimentacin como los productos de tope y fondo (F, D y B) son cero, las lneas de operacin tendrn una pendiente igual a la unidad y por lo tanto, debern coincidir con la diagonal a travs de la columna. La operacin de reflujo total da el nmero mnimo de etapas (nmero de platos tericos) que se requieren para efectuar una separacin especfica entre xB y xD. Volatilidad Relativa: Cuanto mayor es la distancia entre la curva de equilibrio y la diagonal de la figura 1, mayor es la diferencia en las composiciones del lquido y del vapor, y mayor es la facilidad para realizar la separacin por destilacin. Una medida numrica de lo anterior se conoce como el factor de separacin o, particularmente en el caso de la destilacin, la volatilidad relativa . Esta es la relacin entre la relacin de concentraciones de los componentes en una fase y en la otra, y es una medida de la posibilidad de separacin. (Ec.1) Donde: y: Fraccin mol del componente en el vapor. x: Fraccin mol del componente en el lquido. Cuanto ms arriba de la unidad est , mayor ser el grado de separacin. Para una solucin ideal, la presin parcial en el equilibrio P* de un componente a una temperatura fija es igual al producto de su fraccin mol en el lquido por su presin de vapor P cuando est puro a esta temperatura. Esto se conoce como la ley de Raoult:

(Ec.2) Si la fase vapor tambin es ideal, se tiene: (Ec. 3) y las presiones totales, al igual que las parciales, son lineales en x a una temperatura dada. Entonces puede calcularse la composicin del vapor en el equilibrio a esta temperatura. (Ec. 4) (Ec.5) Si se sustituyen las ecuaciones 4 y 5 en la ecuacin 1, se obtiene que la volatilidad relativa es: (Ec.6) Donde: PA y PB son las presiones de vapor de los componentes A y B respectivamente, stas pueden ser determinadas mediante la ecuacin de Antoine, (Ec.7) Donde: A,ByC: Son constantes empricas, tpicas para cada sustancia P: Presin de Vapor en mmHg T: Temperatura en K Ecuacin de Fenske: Esta expresin analtica til para calcular el nmero mnimo de etapas tericas puede obtenerse en los casos en que la volatilidad relativa es razonablemente constante. Aplicando la ecuacin 1, se tiene: (Ec.8) en donde B es la volatilidad relativa en el rehervidor. En el reflujo total, la lnea de operacin coincide con la diagonal a 45, de forma que . Por lo tanto, (Ec.9) En forma similar, para el ltimo plato de la columna, al cual pertenece . (Ec.10) Este procedimiento puede continuarse ascendiendo por la columna, hasta que finalmente (Ec.11) Si puede utilizarse alguna volatilidad relativa promedio pr, (Ec.12) o 9

(Ec.13) lo cual se conoce como la ecuacin de Fenske. Donde: Nm = Nmero mnimo de etapas (Tericas). xB: Fraccin molar del componente ms voltil en el fondo. xD: Fraccin molar del componente ms voltil en el destilado. El nmero total mnimo de etapas tericas para producir los productos y es , que entonces incluye al rehervidor. Para variaciones pequeas en , se puede tomar a como el promedio geomtrico de los valores de las volatilidades relativas a las temperaturas del tope y fondo de la torre, como sigue: (Ec.14) Donde: : Volatilidad relativa a la Temperatura del Tope de la torre. : Volatilidad relativa a la Temperatura del Fondo de la torre. Slo puede utilizarse la expresin anterior para mezclas casi ideales, para las cuales es casi constante. Eficiencia de Etapa: En el equipo real de multietapas a contracorriente, las dos fases que salen de una etapa no se encuentran en equilibrio, debido a un tiempo de contacto insuficiente o a una dispersin inadecuada de las dos fases en la etapa. Si bien el modelo fsico de una etapa de equilibrio es conveniente para los clculos antes de construir un equipo de multietapas, el nmero resultante de etapas de equilibrio debe relacionarse con el nmero de etapas reales. La relacin se expresa por lo general como una eficiencia de etapa. Se han definido varias eficiencias para expresar la imposibilidad de alcanzar el equilibro en una etapa real. La operacin de una etapa real depende de muchas variables fsicas. La etapa debe poner en contacto ntimo dos fases y despus separarlas. Un contacto ms ntimo y un tiempo de contacto mayor, originan una mayor tendencia al equilibrio en las corrientes de salida. Entre las variables que afectan se incluyen el rea interfacial entre las fases, la velocidad de transferencia (por unidad de rea) de los componentes entre las fases y el tiempo de contacto. Estas variables dependen a su vez de las caractersticas de construccin de las etapas, las propiedades fsicas de las fases y las velocidades de flujo. Debido al efecto complejo de todas estas variables, no es posible hacer una prediccin puramente terica de las eficiencias de etapa. La eficiencia que se emplea con mayor frecuencia se define simplemente como el cociente entre el nmero de etapas de equilibrio calculado, para una separacin especfica y el nmero de etapas reales que se necesitan para la separacin. Esto se conoce como eficiencia global: (Ec.15) Donde: NT: Nmero de Etapas tericas (Nmero mnimo de etapas) NR: Nmero de platos reales. Eo: Eficiencia global de la torre. Aunque es permisible reportar un nmero fraccionado de etapas de equilibrio, es obvio que slo puede 10

construirse un nmero entero de etapas reales. La eficiencia global es fcil de utilizar en el clculo, pero da poca luz sobre las variables fsicas que determinan su valor. Por ello la mayora de las veces es ms significativo hablar de rendimiento de la torre, ste puede ser calculado mediante la siguiente ecuacin: (Ec.16) Donde: NT: Nmero de Etapas tericas (Nmero mnimo de etapas) NR: Nmero de platos reales. R: Rendimiento de la torre. Las eficiencias de etapa de Murphree describen la eficiencia de una sola etapa. En la siguiente figura se muestra una representacin esquemtica de una sola etapa.

La etapa que se muestra es un plato perforado en donde las burbujas de la fase ligera V, suben a travs 11

de la fase pesada L. Se supone que el vapor que llega a una etapa se encuentra totalmente mezclado y tiene una composicin uniforme yn+1. El vapor que sale de la etapa tiene una composicin promedio yn. Quiz se encontrar bien mezclado cuando llegue a la etapa de arriba, pero la composicin del vapor puede variar cerca de la superficie del lquido en la etapa n, debido a que tiene contacto con un lquido de composicin variable. La composicin del vapor y se aplica a un solo punto sobre la etapa donde el vapor tiene contacto con un lquido de composicin x. El lquido entra a la etapa con una composicin xn1 y sale con una composicin xn. Tanto la composicin x como la y se refieren al componente ms voltil en la destilacin. La eficiencia de vapor de Murphree se define como: (Ec.17) El trmino yn* es la composicin hipottica de vapor que estara en equilibrio con el lquido que sale de la etapa real. Como se muestra en la siguiente figura,

el punto (xn,yn*) est situado en la curva de equilibrio, donde xn es la composicin del lquido que sale de la etapa real. Entonces, Ev es la relacin del cambio real de la composicin promedio del valor al cambio que ocurrira si todo el vapor estuviera en equilibrio con el lquido que sale realmente de la etapa. La eficiencia de lquido de Murphree se define por: (Ec.18) La composicin xn* corresponde al lquido hipottico que saldra de la etapa en equilibrio con la composicin promedio del vapor que sale realmente de la etapa.

12

Las eficiencias de etapa de Murphree pueden exceder de 1.0 cuando existen condiciones cercanas al equilibrio en todos los puntos de la etapa. LEYENDA DEL DIAGRAMA DEL EQUIPO CC: Comnmente cerrada. CO: Comnmente abierta. Cp: Panel de control. Cxx: Columna de destilacin. Exx: Equipo de transferencia de calor (sin fuego directo). FIxx: Rotmetro. HVxx: Vlvula manual. LGxx: Nivel de cristal (level gauge). ODxx: Drenaje Aceitoso. Pxx: Bomba. QCxx: Conexin rpida (Quick conection). SCxx: Conexin para la muestra (Sample conection). TExx: Elemento de temperatura (termocupla). TGxx: Indicador de temperatura de campo (Temperature gauge). THRxx: Selector de elemento de temperatura (Termocupla) TI: Indicador de temperatura. Txx: Tanque de almacenamiento. : Vlvula de aguja : Vlvula operada por solenoide. DESCRIPCIN DEL EQUIPO C01: Torre de destilacin de Platos Perforados. CP: Panel de control, incluye un voltmetro con una escala que va de 0 a 300 Voltios y un ampermetro con escala de 0 a 25 Amperios. Presenta un switch de operacin automtica para el control del nivel del liquido en el rehervidor (boiler), un boiler temparature con un selector que indica la sobrecarga de temperatura en el rehervidor, un switch elctrico de encendido y apagado para las bombas de alimentacin y reflujo (feed pump y reflux pump respectivamente), un feed y reflux preheaters, un drain open que se enciende automticamente 13

cuando el nivel del liquido en el rehervidor sobrepasa el indicado en el level gauge. Existe tambin un main power que presenta un switch de encendido y apagado y un indicador de luz. Los indicadores de luz se encuentran en los circuitos para la bomba de alimentacin y reflujo, precalentador de alimentacin y reflujo. (Ver diagrama del Panel de Control) E01: Condensador de tipo serpentn de vidrio Pirex y acero inoxidable de 8 cm de dimetro y 59 cm de largo. E02: Precalentador de la Alimentacin. E03: Precalentador del Reflujo. E04: Resistencia elctrica Chromalox de 2500 Watts. FI01: Tubo talla R615A. Porcentaje mximo de flujo 10100%, porcentaje de la escala: cc/min. Donde 100% = 206 cc/min. Lquido sp.gr: 1.0. FI02: Tubo talla R615A. Porcentaje mximo de flujo 10100%, porcentaje de la escala: cc/min. Donde 100% = 206 cc/min. Lquido sp.gr: 1.0. FI03: Tipo 135801B1CAA. Posee una escala con un rango entre 01.6 gpm y lquido de gravedad especfica 1.0. LG01: Nivel de Cristal (Level Gauge) del tambor de alimentacin. LG02: Nivel de Cristal (Level Gauge) del rehervidor. OD01: Sistema de Drenaje Aceitoso. P01: Bomba centrfuga del reflujo. Modelo 1214x5193B. Volt: 230 RPM: 3450 HP: 1/5 PH: 1 1.6 Amp AMB: 40 C INS.CL: B SERIE No. 74M. FR: 42 DUTY CONT. P02: Bomba centrfuga de la alimentacin. Modelo 1214x5193B. Volt: 230 RPM: 3450 HP: 1/5 PH: 1 1.6 Amp AMB: 40 C INS.CL: B SERIE No. 74M. FR: 42 DUTY CONT. PRV01: Vlvula de seguridad de presin de 0.4 psi manomtricos con un obturador circular A1 532T2M.

14

T01: Rehervidor de 5 galones de capacidad, dimetro 36 cm y altura 30 cm aprox. T02: Tambor de Condensado de 7.5 cm de dimetro y 32 cm de altura. T03: Tanque de alimentacin de capacidad 5 galones, altura 20 cm., profundidad 29.5 cm y ancho de 60 cm. Presenta un fillcap en la parte superior. TExx: Termocuplas tipo K, de ChromelAlumel: TE01: Indica la temperatura del plato 6. TE02: Indica la temperatura del plato 5. TE03: Indica la temperatura del plato 4. TE04: Indica la temperatura del plato 3. TE05: Indica la temperatura del plato 2. TE06: Indica la temperatura del plato 1. TE07: Indica la temperatura de salida del agua del condensador. TE08: Indica la temperatura de entrada del agua al condensador. TE09: Indica la temperatura del condensado. TE10: Indica la temperatura del reflujo. TE11: Indica la temperatura de la alimentacin. TE12: Indica la temperatura del fondo de la torre. TG01: Indicador de Temperatura de campo, Marca ABHCROFT. Posee una escala que va de 50 a 400 F con una precisin de 5F. THR01: Selector de Termocuplas, permite seleccionar la termocupla a la cual se le desea medir la temperatura. TI: Indicador de temperatura, Venetrol Termotrol 2000. DESCRIPCIN DEL PANEL DE CONTROL AM01: Ampermetro cuya escala es de 0 a 25 Amp. HHR01: Regulador manual de calor de la alimentacin, con escala de 0 a 10. HHR02: Regulador manual de calor del rehervidor, con escala de 0 a 10. HHR03: Regulador manual de calor del reflujo, con escala de 0 a 10. VM01: Voltmetro cuya escala es de 0 a 300 Volts. 15

ZL: Luz de posicin. ZS01: Interruptor de posicin del Main Power ZS02: Interruptor de posicin de la resistencia del rehervidor. ZS03: Interruptor de posicin de la bomba de alimentacin. ZS04: Interruptor de posicin de la bomba de reflujo. ZS05: Interruptor de posicin del precalentador de la alimentacin. ZS06: Interruptor de posicin del Drain Open. PROCEDIMIENTO EXPERIMENTAL Se enciende el Main Power desde el panel de control (Ver Diagrama del Panel de Control). Se conecta la alimentacin a travs del Quick Conection (Ver Diagrama del Plato de la Torre) Se verifica que la succin y la descarga de las bombas estn alineadas y que el drenaje est cerrado. Se revisa que el tambor de alimentacin tenga nivel y presin. Para lo ltimo se levanta el fillcap. Se arranca la bomba de la alimentacin (feed pump) desde el panel de control y se chequea que haya flujo en el rotmetro de alimentacin (Ver descripcin del equipo), verificndose a su vez la presencia o no de fugas en el equipo y las altas temperaturas de la bomba tocando los cojinetes. Se llena el rehervidor (El fondo de la torre) hasta el nivel sealado por el level gauge. Se apaga la bomba de alimentacin una vez alcanzado el nivel y se desconecta la manguera de la alimentacin. Se mide con una regla la altura del lquido a travs del level gauge. Tambin se toma la altura total del level gauge para el clculo de la fraccin total del lquido. Luego se ajusta el boiler temperature al 100% de su capacidad y se comienza a emitir calor al rehervidor desde el panel de control. Se coloca el selector de termocuplas en la posicin # 6 (temperatura del plato 1) y se espera que la temperatura del plato No.1 llegue a 50 C. En ese momento se alinea agua al condensador a un flujo de 0.4 gpm a travs del rotmetro de agua de enfriamiento (Ver descripcin del equipo). Se toma una muestra de la primera gota de condensado para verificar la Teora de destilacin por lotes Se lleva dicha muestra al refractmetro una vez que haya alcanzado la temperatura ambiente y se mide su ndice de refraccin. Una vez ledo el valor deber limpiarse el porta muestra del refractmetro con agua y secarse con una servilleta para la prxima lectura. El ndice de refraccin obtenido se ubica en la grfica: ndice de refraccin vs. Composicin molar del Metanol (Ver grfica #1) con ese valor se corta la curva y se lee la composicin del lquido. La muestra de la alimentacin sigue el procedimiento del paso anterior. La bomba de reflujo se arranca cuando el nivel del condensado llegue a la mitad del reboce del tambor de condensado. El nivel se controla con el rotmetro de reflujo (Ver descripcin del equipo). Como la bomba de reflujo es de succin deber abrirse cuando el nivel del condensado aumente y cerrarse cuando el nivel de condensado disminuya. Se debe mantener reflujo total. Posteriormente se toma una muestra de la segunda gota de condensado y se lleva al refractmetro para medir su ndice de refraccin, debe seguirse el mismo procedimiento del paso # 12. En el momento en que se logre mantener el rotmetro de reflujo constante (38%) se logra tambin un nivel de condensado constante, en ese punto se llega a la estabilidad del proceso y se toma otra muestra de condensado. Se mide su ndice de refraccin siguiendo el paso # 12. Luego se toman muestras de cada uno de los platos utilizando para ello una inyectadora. Con la 16

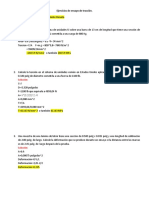

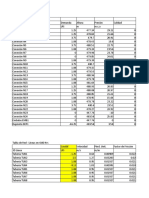

inyectadora y a travs del Sample Conection (Ver diagrama del plato) se succiona una pequea porcin de lquido de cada uno de los platos. Una vez obtenidas las seis muestras se repite el paso # 12. Se procede a tomar una muestra del rehervidor, para ello se hace uso de un vaso de precipitado y se abre el drenaje dejndose caer una cantidad suficiente como para medir su ndice de refraccin. Se sigue luego el paso # 12. Se toman las temperaturas de todas las termocuplas del equipo. DATOS EXPERIMENTALES Flujo de agua: 0.4 Gpm. %Rotmetro en el reflujo: 38% Fraccin total del lquido: 3.656 gal a 21C Tabla # 1 Datos de Temperaturas correspondientes a cada plato de la torre PLATO # TEMPERATURA (C) 1 65 2 66 3 66 4 67 5 22 6 71

Fuente: Las temperaturas fueron ledas en un indicador de temperaturas (Ver especificaciones en la Descripcin del equipo) Tabla # 2 Temperaturas registradas en diferentes puntos del proceso Temperatura de entrada del agua al condensador (C) Temperatura de salida del agua del condensador (C) Temperatura del condensado (C) Temperatura de reflujo (C) Temperatura de la alimentacin (C) Temperatura de ebullicin de la mezcla (C) 29 39 38 37 24 79

Fuente: Datos de temperatura obtenidos de un indicador de temperaturas (Ver especificaciones en la Descripcin del equipo) Tabla # 3 Valores de la composicin molar del Metanol y de los ndices de refraccin en cada uno de los platos PLATO # NDICE DE REFRACCIN COMPOSICIN MOLAR (%) 1 1.3280 100 2 1.3282 99.5 3 1.3305 91.7 4 1.3311 90 5 1.3330 85 6 1.3376 66

17

Fuente: Los ndices de refraccin fueron medidos en un aparato denominado: Refractmetro (Ver especificaciones en la seccin: Descripcin del equipo) y las composiciones determinadas a partir de la grfica ndice de refraccin vs. Composicin molar del Metanol ( Ver grfica#1) Tabla # 4 Valores de la composicin molar del Metanol y de los ndices de refraccin de diferentes muestras del proceso MUESTRA CALIDAD DE LA ALIMENTACIN CALIDAD DE LA 1 GOTA CALIDAD A NIVEL DE OPERACIN CALIDAD EN CONDICIONES ESTACIONARIAS CALIDAD EN EL REHERVIDOR NDICE DE REFRACCIN 1.3417 1.3287 1.3327 1.3313 COMPOSICIN MOLAR (%) 37 98 86 90 1.3285 1.3413 32.5 98.5*

* composicin utilizada para los clculos. Fuente: Los ndices de refraccin fueron medidos en un aparato denominado: Refractmetro (Ver especificaciones en la seccin: Descripcin del equipo) y las composiciones determinadas a partir de la grfica ndice de refraccin vs. Composicin molar del Metanol ( Ver grfica #1) EXPRESIN DE RESULTADOS Tabla # 5 Registro del nmero de platos tericos obtenidos por los mtodos de McCabeThiele y Fenske, basndose en las composiciones de tope y fondo Tipo de mtodo utilizado Numero de platos tericos Mc CabeThiele 5 Ecuacin de Fenske 3

Fuente: Ecuacin de Fenske (Ver apndice en la 2 y 3) y Curva de equilibrio del sistema MetanolAgua (Grfico #2). Tabla # 6 Registro del Rendimiento de la torre de destilacin Numero de platos tericos Numero de platos reales Rendimiento de la torre (%) 5 6 83.33 3 6 50

Fuente: Ecuacin del rendimiento de la torre (ver apndice en la seccin 4) 18

Tabla # 7 Registro del rendimiento de cada uno de los platos de la torre de destilacin Plato N 1 Rendimiento del plato (%) 2 3 10 4 35.71 5 96.20 6 90.54

Fuente: Ver apndice en la seccin 5. Tabla # 8 Registro del calor absorbido por el agua de enfriamiento en el condensador Flujo de agua (Kg/s) 2.52E2 Capacidad calorfica (J/KgK) 75.4 Calor Absorbido por el agua (J/s) 1057.11

Fuente: Ecuacin del calor absorbido por el agua (Ver apndice en la seccin 8). GRFICAS DISCUSIN DE RESULTADOS 1. Al comparar los resultados obtenidos acerca del rendimiento de la torre, se encontr que este fue mayor utilizando el numero de platos tericos calculados por el mtodo grafico de Mc Cabe que utilizando el numero de platos tericos calculados por la ecuacin de Fenske. 2. De acuerdo a la experiencia realizada en el laboratorio, al iniciar el funcionamiento de la torre; se observo Lloriqueo en los platos. Este es provocado por una baja velocidad de flujo del gas a travs de los orificios del plato, lo que provoco que el liquido en lugar de bajar por el vertedero y derramadero del plato, lo hiciera por los orificios del mismo. 3. Las eficiencias tanto del plato #1 como del plato #2, no pudieron ser determinadas con motivo que al ser graficados los puntos correspondientes, estos se ubicaron fuera de la curva de equilibrio; lo cual se debi a que las composiciones determinadas para los mencionados platos fueron muy altas (Ver grafica # 3 ). CONCLUSIONES 1. Se logr evaluar una columna de platos perforados, mediante una destilacin por carga de una mezcla binaria (MetanolAgua). 2. De acuerdo a los rendimientos calculados para cada plato, este fue mayor prale plato #6. Dicho aumento fue paulatino, a medida que ms se acercaba el flujo al fondo de la torre; mayor era el rendimiento. Una etapa debe poner en contacto intimo dos fases y despus separarlas. Por ello un contacto mas intimo y un tiempo de contacto mayor, origina una mayor tendencia al equilibrio en las corrientes de salida. 3. Las columnas de platos suministran un contacto mas positivo entre las dos fases fluidas, mediante el mezclado y separacin repetitivos. 19

4. Las columnas de platos pueden manejar mayores cargas de liquido sin inundarse. 5. Las columnas de platos se limpian con mayor facilidad. 6. Las columnas de platos se utilizan mas que las columnas empacadas, en especial para la destilacin, sin embargo estas no suelen usarse en operaciones en donde los pequeos dimetros de columna son suficientes para manejar las velocidades de flujo de los fluidos. RECOMENDACIONES 1. Se sugiere realizar una revisin de la columna con la finalidad de analizar y corregir el lloriqueo en los platos. 2. Se recomienda revisar el funcionamiento de la termocupla #2 la cual arroj medidas fuera de los parmetros normales. 3. Al momento de realizar la practica, se dificulto un poco trabajar con los instrumentos y accesorios ubicados en la parte trasera del equipo por lo que se sugiere ampliar un poco mas la separacin entre la pared y el equipo (modificar la ubicacin del equipo). BIBLIOGRAFA FERRER, Jos. Fundamentos de Fenmenos de Transporte. Universidad del Zulia. Pg.192. FOUST, Alan. Principios de Operaciones Unitarias. Segunda edicin. Compaa editorial continental. 1998. Pg. 28,29,124,125 y 389. GREENBERG, David. Scott Fractional Distillation System. 1974. Pg 11 y 12. HIMMELBLAU, David. Principios bsicos y clculos en Ingeniera Qumica. Sexta edicin. Editorial Prentice Hall. 1997. Pg. 616. PERRY. Manual del Ingeniero Qumico. Sexta edicin. Editorial Mc Graw Hill. 1996. Pg. 135, 136,desde 1310 hasta1315,1328,1329.1335 y 1388. TREYBAL, Robert. Operaciones de Transferencia de Masa. Segunda edicin. Editorial Mc Graw Hill. 2000. Pg. 179,180,desde 185 hasta 190, desde 382 hasta 385, 406,407,425 y 426. WARREN, Mc Cabe. Operaciones de Ingeniera Qumica. Volumen 2. Editorial Revert S.A. 1973. Pg. 591 y 592. http://cipres.cec.uchile.cl/"mapiro/termocuplas.html http://rve.virtualave.net/secciones/artmes/artmes10200 http://www.arian.cl/downloads/nt001.pdf http://www.cec.uchile.cl/"cabierta/libros/l_herrera/iq54a/instru.htm#termocuplas http://www.dininstrumentos.cl/fundtemperatura.htm http://www.fisicarecreativa.com/informes/infor_termo/termocuplas.pdf. 20

APNDICE 1. Determinacin de las composiciones molares del metanol: Utilizando el ndice de refraccin ledo en el refractmetro se determinaron las composiciones de metanol a lo largo de la torre, haciendo uso de la grfica #1 Curva de Calibracin del Refractmetro. 2. Clculo del nmero de platos tericos por el mtodo grfico de Mc CabeThiele: Con los datos de equilibrio del sistema MetanolAgua se obtiene el nmero de platos tericos de la siguiente manera: 1. Se construye la curva de equilibrio. Se construye la lnea de operacin del sistema, la cual por ser un reflujo total coincide con la recta x=y. Se ubica la composicin del destilado y la del fondo y se hacen cortar con la lnea de operacin respectivamente. A partir del corte de la composicin del destilado con la lnea de operacin se comienzan a construir las etapas de equilibrio (escalones rectangulares entre la lnea de operacin y la curva de equilibrio) prolongando una recta paralela al eje x hasta cortar con la curva de equilibrio, luego se baja perpendicularmente a esta recta hasta cortar nuevamente con la lnea de operacin. El paso No 3 se repite hasta que la vertical del escaln sea menor o igual que la composicin del fondo de la torre. De esta manera se obtiene que el numero de platos tericos: NT =5 Nota: Ver procedimiento en la grfica #2 3. Clculo del nmero de platos tericos por la ecuacin de Fenske: Siguiendo la ecuacin #13 sealada en los fundamentos tericos se tiene que: Calculo de la volatilidad relativa promedio (metanolagua): Aplicando la ecuacin #14 expuesta en los fundamentos tericos, se tiene 3.1.1 Calculo de la volatilidad relativa a la temperatura del tope: Empleando la ecuacin #6 expuesta en los fundamentos tericos, se tiene: Para el clculo de las presiones de vapor del metanol y del agua se hace uso de la ecuacin de Antoine (Ecuacin #7 de los Fundamentos Tericos) donde: A 18.3036 18.5875 B 3816.44 3626.55 C 46.13 34.29

Agua (A) Metanol (M)

Temperatura del tope = 38 C = 311.15 K Para el metanol se tiene que: Ln P= A B/(T+C) = 18.5875 3626.55 / (311.15 34.29) 21

P = PM = 241.93 mmHg Para el agua se tiene que: Ln P= A B/(T+C) = 18.3036 3816.44 / (311.15 46.13) P = PA = 49.55 mm Hg Sustituyendo en la ecuacin 6, se tiene: T = PM/PA = 241.93 mmHg / 49.55 mmHg T = 4.88 De forma anloga se calcula F sustituyendo slo la temperatura del tope por la temperatura del fondo = 79C = 352.15 K se tiene as que: PA = 341.17 mmHg PM = 1310.59 mmHg F = 3.84 Se tiene que: Sustituyendo en la ecuacin #13, se tiene: Clculo del rendimiento de la torre en cada caso: Utilizando la ecuacin #16 expuesta en los fundamentos tericos, se tiene: Donde NR es igual a 6 ( los seis platos de la torre ) Rendimiento segn Mc Cabe Thiele: R= (5/6)*100 = 83.33% Rendimiento segn Fenske: R= (3/6)*100 = 50 % Clculo del rendimiento de cada plato: Primero se construy la curva de pseudo equilibrio, para ello se sigui el siguiente procedimiento: 1. Se ubicaron las composiciones (Xn) de cada plato y la del rehervidor en la curva de equilibrio del sistema y se interceptaron con la lnea de operacin (x=y) (Ver grfica #3). 2. Se obtuvieron as siete puntos sobre la diagonal x=y 3. A partir del punto de corte del plato # 1con la recta x=y se proyecto una recta paralela al eje x hasta cortar con la prolongacin de la composicin del plato #2. De esta forma se obtiene el primer punto de la curva de 22

pseudo equilibrio. 4. Luego a partir de este punto se baja hasta la lnea de operacin y se proyecta otra recta paralela al eje x hasta cortar con la composicin del plato # 3, de esta manera se obtiene el segundo punto de la curva de pseudo equilibrio. Este procedimiento se repite hasta llegar a la composicin del rehervidor. 5. La curva de pseudo equilibrio se extrapola hasta el punto (0,0). Nota: Los dos primeros puntos de la curva de pseudo equilibrio se despreciaron debido a que al ubicarlos quedaron por encima de la curva de equilibrio. Una vez obtenida la curva de pseudo equilibrio se procedi a calcular la eficiencia de cada plato, comenzndose por la eficiencia del plato # 3, ya que como se explico anteriormente los dos primeros puntos se despreciaron. Estas eficiencias fueron calculadas utilizando la ecuacin de Murphree (Ecuacin #18) : Donde Xn = 0.90 Xn1 = 0.917 Xn* = 0.79 EL = [(Xn1 Xn)/(Xn1 Xn*)]*100 EL = [(0.917 0.90)/(0.917 0.79)]*100 EL = 13.39 (Eficiencia de Murphree en el plato # 3) Un procedimiento similar se sigui con los platos 4, 5 y 6.Los valores de Xn, Xn1 y Xn* se leyeron de la grfica #3 y aplicando la ecuacin #18 se obtuvieron las eficiencias de cada plato. Dichos resultados se pueden apreciar en la tabla #7. 6. Grfica del perfil de temperatura en la torre: El perfil de temperatura en la torre viene representado por la grafica Temperatura vs. Nmero de platos (Ver grfica #4) 7. Grfica del perfil de concentraciones en la torre: El perfil de concentraciones de la torre viene representado por la grafica Concentracin vs. Nmero de platos (Ver grfica #5). 8. Clculo del calor absorbido por el agua de enfriamiento en el condensador: 8.1. Clculo del flujo msico: = 0.4 gpm Para transformar el flujo volumtrico (gpm) en flujo msico (Kg/s) se hace uso de la densidad del agua a la temperatura promedio de la entrada y salida de agua del condensador. Temperatura promedio: 23

Tp = (Tentrada del agua al condensador + Tsalida del agua del condensador)/2 Tp = (312.15 + 302.15)/2 Tp = 307.15 K Segn tabla (Anexo #2 ) H20 = 62.134 lbm/ft3 = 995.285 Kg/m3 =(0.4 gpm).(1min/60 s).(3.7854x103 m3/1 gal).(995.285 kg/m3) = 2.5236x102 Kg/s 8.2. Calculo de : CpH2O = a + bT + cT2 + dT3 Donde: a, b y c son constantes empricas, tpicas para cada sustancia y se obtienen del Anexo #3 T: Temperatura en C CpH2O: Calor Especfico del agua en J/molC a = 75.4 b=0 c=0 d=0 Sustituyendo, se tiene: CpH2O = 75.4J/molC Calculando el calor absorbido por el agua se tiene que: qc = 1057.108 J/s 33 Figura 1: Curva tpica de equilibrio binario. La curva A representa un sistema con volatilidad normal. Figura 2: Contacto de fases en una sola etapa Figura 3: Lneas de operacin para una sola etapa. (a) Etapa de equilibrio. (b) Etapa real. S

24

S-ar putea să vă placă și

- Aspen Exchanger Design and Rating - HTFS+ - Rev.0Document20 paginiAspen Exchanger Design and Rating - HTFS+ - Rev.0Anonymous n1F7SXaL100% (2)

- PronosticoDocument7 paginiPronosticoAnonymous n1F7SXaLÎncă nu există evaluări

- Contabilidad de CostosDocument7 paginiContabilidad de CostosCarlosLéoÎncă nu există evaluări

- HongoDocument2 paginiHongoOtto Macnab0% (1)

- ABSORCIONDEGASESDocument15 paginiABSORCIONDEGASESAnonymous n1F7SXaLÎncă nu există evaluări

- Fundamentos de Absorcion de Gases PDFDocument5 paginiFundamentos de Absorcion de Gases PDFAnonymous n1F7SXaLÎncă nu există evaluări

- Competitividad EcuadorDocument5 paginiCompetitividad EcuadorAnonymous n1F7SXaLÎncă nu există evaluări

- Jugo de LimonDocument8 paginiJugo de LimonAnonymous n1F7SXaLÎncă nu există evaluări

- Guia Tema 5 Extraccion Liquido LiquidoDocument24 paginiGuia Tema 5 Extraccion Liquido LiquidoluisrausseoÎncă nu există evaluări

- Contabilidad de CostosDocument7 paginiContabilidad de CostosCarlosLéoÎncă nu există evaluări

- Tarjeta SDocument1 paginăTarjeta SAnonymous n1F7SXaLÎncă nu există evaluări

- ALGORITMOS100Document4 paginiALGORITMOS100Anonymous n1F7SXaLÎncă nu există evaluări

- Libro Investigacion Operativa1Document186 paginiLibro Investigacion Operativa1Pelayo Terrazas TrilloÎncă nu există evaluări

- IT044 LunaDocument6 paginiIT044 LunaAnonymous n1F7SXaLÎncă nu există evaluări

- Separación Primaria PDFDocument0 paginiSeparación Primaria PDFHenry MoyaÎncă nu există evaluări

- Caso ChevronDocument3 paginiCaso ChevronAnonymous n1F7SXaLÎncă nu există evaluări

- Caso ChevronDocument3 paginiCaso ChevronAnonymous n1F7SXaLÎncă nu există evaluări

- Paper ZeolitasDocument7 paginiPaper ZeolitasAnonymous n1F7SXaLÎncă nu există evaluări

- Corrosion Por Microorganismos-1Document23 paginiCorrosion Por Microorganismos-1Anonymous n1F7SXaLÎncă nu există evaluări

- La Espectroscopia de Absorción AtómicaDocument6 paginiLa Espectroscopia de Absorción AtómicaAnonymous n1F7SXaLÎncă nu există evaluări

- Balance de Masa y Energia en Una PasteurizadoraDocument31 paginiBalance de Masa y Energia en Una PasteurizadoraAnonymous n1F7SXaLÎncă nu există evaluări

- Ejemplo JacobiDocument38 paginiEjemplo JacobiLilianaForyÎncă nu există evaluări

- Desti Laci OnDocument1 paginăDesti Laci OnAnonymous n1F7SXaLÎncă nu există evaluări

- Hoja Guia Tinciム- N GramDocument3 paginiHoja Guia Tinciム- N GramAnonymous n1F7SXaLÎncă nu există evaluări

- Clima y Relieve de América, ResumenDocument2 paginiClima y Relieve de América, ResumenAquilsas100% (2)

- Cámaras ClimáticasDocument5 paginiCámaras ClimáticasDaniel Villavicencio RamosÎncă nu există evaluări

- Tesis Saraín Flores Bautista, Juan Flores VillaDocument62 paginiTesis Saraín Flores Bautista, Juan Flores VillayonnysainzÎncă nu există evaluări

- Resistencia eléctrica y resistividadDocument5 paginiResistencia eléctrica y resistividadBrayan Loayza PozúÎncă nu există evaluări

- Fisica 2Document19 paginiFisica 2JulianaÎncă nu există evaluări

- Preguntas Selección Múltiple Números CuánticosDocument3 paginiPreguntas Selección Múltiple Números CuánticosNatalia Paz Vivanco Duran86% (7)

- Proyecto 2-MMA-Aguilar Díaz Pungacho SaflaDocument9 paginiProyecto 2-MMA-Aguilar Díaz Pungacho SaflaSteven DiazÎncă nu există evaluări

- Laboratorio 6Document2 paginiLaboratorio 6Esnaidert ZuñigaÎncă nu există evaluări

- Examen Parcial 3 Analisis Ii - Enis ReateguiDocument7 paginiExamen Parcial 3 Analisis Ii - Enis ReateguiEnis ReateguiÎncă nu există evaluări

- EJERCICIOS TRACCION-Naccha Arela Dante RenatoDocument4 paginiEJERCICIOS TRACCION-Naccha Arela Dante RenatoDante N AÎncă nu există evaluări

- Parte TermodinámicaDocument15 paginiParte TermodinámicaaleinÎncă nu există evaluări

- Termodinamica Unidad 6Document13 paginiTermodinamica Unidad 6Freddy VelázquezÎncă nu există evaluări

- Super Quiz Física 1Document4 paginiSuper Quiz Física 1Sebastian Murcia RamirezÎncă nu există evaluări

- IT - Respuesta de Estructuras A SismosDocument67 paginiIT - Respuesta de Estructuras A Sismosclaudio aaaÎncă nu există evaluări

- Informe Inorganica Práctica 2Document14 paginiInforme Inorganica Práctica 2Dessirè Kasandra BerrocalÎncă nu există evaluări

- Guia Enlace. SolucionarioDocument14 paginiGuia Enlace. SolucionarioConstanza Baquedano GonzálezÎncă nu există evaluări

- Resultados A Las 6 Horas de ConsumoDocument19 paginiResultados A Las 6 Horas de ConsumoLekyar ZepolÎncă nu există evaluări

- Ensayo de Traccion y CompresionDocument7 paginiEnsayo de Traccion y CompresionCristhian Larreátegui BenitesÎncă nu există evaluări

- Pre Wiener 2021: Física Aplicada A La MedicinaDocument28 paginiPre Wiener 2021: Física Aplicada A La MedicinaJikeyÎncă nu există evaluări

- Sistema refrigeración motorDocument14 paginiSistema refrigeración motorPatricia BecerraÎncă nu există evaluări

- Practica No 3Document2 paginiPractica No 3VANIA VARGAS VELASQUEZÎncă nu există evaluări

- Taller Mecanizacion - Enlaces QuimicosDocument4 paginiTaller Mecanizacion - Enlaces QuimicosJesus MercadoÎncă nu există evaluări

- Ciclo Rankine regenerativo ideal con CAA abiertoDocument10 paginiCiclo Rankine regenerativo ideal con CAA abiertoFitzgerald Sergei Mozara FisherÎncă nu există evaluări

- Transferencia CalorDocument19 paginiTransferencia CalorPaul MoralesÎncă nu există evaluări

- Sistema de Particulas 2022-2Document17 paginiSistema de Particulas 2022-2Rolando Lozano CusiÎncă nu există evaluări

- Problemas Ensayos Resueltos R LopezDocument28 paginiProblemas Ensayos Resueltos R LopezPaul Escalante CallomamamiÎncă nu există evaluări

- FT Sellos para Ductos PRECORDocument2 paginiFT Sellos para Ductos PRECORAdriana Regalado ChangÎncă nu există evaluări

- SifoneadoDocument10 paginiSifoneadoLuis JuarezÎncă nu există evaluări

- Cuestionario de TermodinámicaDocument11 paginiCuestionario de Termodinámicafondo781% (58)

- 2500 S PDFDocument64 pagini2500 S PDFLuis Carlos FerréÎncă nu există evaluări