Documente Academic

Documente Profesional

Documente Cultură

Wicker Paul DLE

Încărcat de

issamouDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Wicker Paul DLE

Încărcat de

issamouDrepturi de autor:

Formate disponibile

N dordre 116

ECOLE CENTRALE DE LILLE

THESE

prsente en vue

dobtenir le titre de

DOCTEUR

en

Spcialit : MECANIQUE

par

PAUL WICKER

DOCTORAT DELIVRE PAR LECOLE CENTRALE DE LILLE

Titre de la thse :

INFLUENCE DES GARNITURES DE FREIN SUR LES SOLLICITATIONS

THERMIQUES DES DISQUES TGV ET CONSEQUENCES SUR LES

RISQUES DE FISSURATION

Thse soutenue le 17 dcembre 2009 devant le jury :

Prsident L. REMY DR CNRS, CDM Ecole des Mines, Paris

Rapporteur H.P. LIEURADE Conseiller scientifique, CETIM Senlis

Rapporteur C.M. SONSINO Professeur, LBF Fraunhofer Institute, Darmstadt, Germany

Examinateur K. DANG VAN DR CNRS, LMS Ecole Polytechnique, Palaiseau

Examinateur A. CONSTANTINESCU DR CNRS, LMS Ecole Polytechnique, Palaiseau

Examinateur J.J. THOMAS Direction de l'Innovation et de la Recherche, SNCF, Paris

Directeur de thse G. DEGALLAIX Professeur, Ecole Centrale de Lille, Villeneuve dAscq

Directeur de thse P. DUFRENOY Professeur, Universit Lille 1 PolytechLille, Villeneuve dAscq

Thse prpare au sein du LABORATOIRE DE MECANIQUE DE LILLE

Ecole Doctorale SPI 072 (Lille I, Lille III, Artois, ULCO, UVHC, EC Lille)

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Remerciements

Les travaux prsents dans ce mmoire ont t mens au sein de lquipe de recherche

Freinage Contact Surface dirige par M. DESPLANQUES, et elle-mme intgre au

Laboratoire de Mcanique de Lille dirig par M. STANISLAS. Je tiens les remercier de

mavoir accueilli au laboratoire et davoir mis ma disposition les moyens ncessaires cette

tude.

Ce travail a t dirig par Monsieur le Professeur Grard DEGALLAIX et Monsieur le

Professeur Philippe DUFRENOY. Je tiens les remercier de leur aide tout au long de cette

thse et de mavoir soutenu et parfois support dans les moments de dcouragement.

Je tiens aussi remercier Monsieur Luc Rmy davoir prsid mon jury de thse ainsi que

Monsieur Cetin Morris SONSINO et Monsieur Henri-Paul LIEURADE davoir accept dtre

les rapporteurs de ce travail.

Plus globalement, je remercie tous les membres du jury pour lintrt quils ont port ce

travail et pour leurs remarques pertinentes et prcieuses pour la poursuite des recherches sur

la problmatique aborde.

Cette thse sest droule dans le cadre dune convention CIFRE entre le LML et lAgence

dEssai Ferroviaire (AEF) de la SNCF. Jai par consquent t amen travailler avec de

nombreuses personnes qui mont aid et se sont intresses mon travail.

Je souhaite donc adresser mes plus vifs remerciements :

A Monsieur Jean-Jacques THOMAS, responsable de lunit de recherche Physique du

systme ferroviaire de la SNCF, et Madame Florence MARGIOCCHI, chercheuse dans ce

mme service et responsable du projet CrisFis.

A Messieurs Frdric BUMBIELER et Wallerand dHARDIVILLIERS, mes

responsables au sein du service Matriaux-Environnement-Structures de lAEF. Ainsi qu

Messieurs Yann CHEYNET, David BEAUBIER et Gilles GONCALVES qui mont aid

raliser diverses expertises et mesures.

A Messieurs Herv POIDEVIN, Serge SALES, Claude LAVERDET et David

BOURSE, du service freinage poste fixe de lAEF, dont le professionnalisme et louverture

desprit ont permis de russir trois campagnes exprimentales de freinage ambitieuses et

exigeantes.

A tous mes collgues chercheurs du LML avec lesquels jai pass de trs bons

moments de travail et de dtente.

A tous mes proches, parents et amis, qui mont soutenu tant moralement que

matriellement.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

3

Table des matires

Introduction.............................................................................................................................. 6

Chapitre I .................................................................................................................................. 8

I- Problmatique du freinage et choix dune stratgie dtude......................................... 8

I-1 Cas de fissuration de disques de frein de TGV...................................................... 8

I-1.1 Retour dexprience, disques fissurs en service ...................................................... 8

I-1.2 Essais de freinage dendurance sur banc dessai industriel ....................................... 9

I-1.3 Synthse................................................................................................................... 15

I-2 Problmatique du freinage.................................................................................... 16

I-2.1 Aspect tribologique lchelle du contact .............................................................. 16

I-2.2 Aspect thermique lchelle du contact.................................................................. 18

I-2.3 Localisations thermiques sur les disques de frein ................................................... 21

I-2.4 Dtermination de la sollicitation thermomcanique dans les disques ..................... 31

I-3 Stratgie dtude................................................................................................... 35

Chapitre II .............................................................................................................................. 38

II- Identification du chargement thermique des disques .................................................. 38

II-1 Campagne exprimentale ..................................................................................... 38

II-1.1 Protocole exprimental........................................................................................... 38

II-1.2 Moyens dessais et instrumentation ....................................................................... 42

II-2 Rsultats exprimentaux....................................................................................... 47

II-2.1 Coefficient de frottement ....................................................................................... 47

II-2.2 Analyse des mesures de temprature dans les garnitures....................................... 49

II-2.3 Analyse des gradients thermiques observs sur les disques par thermographie IR54

II-2.4 Synthse ................................................................................................................. 63

II-3 Conclusion du chapitre......................................................................................... 64

Chapitre III............................................................................................................................. 66

III- Evaluation de la criticit des gradients thermiques par modlisation

thermomcanique............................................................................................................ 66

III-1 Utilisation du chargement thermique mesur par thermographie infrarouge....... 66

III-1.1 Prsentation du modle thermomcanique par lments finis (EF)...................... 66

III-1.2 Cas dun freinage isol.......................................................................................... 67

III-1.3 Cas dune succession de freinages........................................................................ 69

III-1.4 Synthse ................................................................................................................ 71

III-2 Utilisation de chargements thermiques modles .................................................. 72

III-2.1 Prsentation des chargements thermiques modles .............................................. 72

III-2.2 Rsultats obtenus pour les chargements modles ................................................. 75

III-3 Recherche des paramtres influents sur les risques dendommagement des

disques.................................................................................................................. 83

III-3.1 Influence de la temprature maximale, du flux surfacique et de la dclration de

freinage sur les valeurs de travail plastique.......................................................... 83

III-3.2 Proposition de paramtres issus des champs thermiques spatiaux et temporels... 85

III-3.3 Comparaison avec les rsultats exprimentaux .................................................... 89

III-3.4 Synthse ................................................................................................................ 93

III-4 Conclusion du chapitre......................................................................................... 94

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

4

Chapitre IV............................................................................................................................. 95

IV- Influence de la conception des garnitures sur la localisation thermique ................... 95

IV-1 Modlisation 3D disque / garniture : prise en compte de la gomtrie et des

caractristiques thermiques et mcaniques des garnitures................................... 95

IV-1.1 Prsentation du modle 3D pour cercles chauds : algorithme mis en uvre . 95

IV-1.2 Champs de temprature et de pression obtenus pour les garnitures G1, G2, G3 et

G4 ......................................................................................................................... 97

IV-1.3 Synthse................................................................................................................ 99

IV-2 Etude de sensibilit des proprits thermiques et mcaniques des matriaux de

friction................................................................................................................ 100

IV-2.1 Influence des proprits thermiques ................................................................... 100

IV-2.2 Influence des proprits mcaniques .................................................................. 102

IV-2.3 Prconisations pour la conception de garnitures amliores vis--vis des risques

dendommagement du disque............................................................................. 104

IV-3 Comportement thermomcanique de garnitures industrielles et conclusions

relatives aux risques de fissuration .................................................................... 106

IV-3.1 Prsentation des garnitures industrielles : gomtrie et mode dassemblage des

garnitures ............................................................................................................ 106

IV-3.2 Caractristiques mcaniques des garnitures ....................................................... 107

IV-3.3 Analyse et comparaison des signatures thermiques des garnitures G2b, G5 et G6

............................................................................................................................ 109

IV-4 Conclusion.......................................................................................................... 119

Conclusions et perspectives ................................................................................................. 121

Bibliographie......................................................................................................................... 125

Annexe I ................................................................................................................................ 134

Calcul des caractristiques de freinage .............................................................................. 134

Annexe II............................................................................................................................... 136

Proprits et loi de comportement de lacier 28CrMoV5-08 ........................................... 136

A.II-1 Proprits en temprature de lacier 28CrMoV5-08 ............................................... 136

A.II-2 Loi de comportement de lacier 28CrMoV5-08...................................................... 137

A.II-2.1 Formulation de la loi de comportement lasto-plastique ................................. 137

A.II-2.2 Paramtres de la loi de comportement ............................................................. 137

Annexe III ............................................................................................................................. 140

Module de compression du matriau de friction et rigidit en flexion des garnitures .. 140

A.III-1 Module de compression des plots ...................................................................... 140

A.III-1.1 Protocole de mesure........................................................................................ 140

A.III-1.2 Rsultats .......................................................................................................... 141

A.III-2 Rigidit du systme dformable situ entre les plots et la plaque support de la

garniture G5 ....................................................................................................... 142

A.III-2.1 Protocole de mesure........................................................................................ 142

A.III-2.2 Rsultats .......................................................................................................... 143

A.III-2.3 Calcul de la rigidit du palonnier.................................................................... 143

A.III-2.4 Module de compression quivalent du systme {2 plots + palonnier}........... 144

A.III-3 Rigidit en flexion des garnitures....................................................................... 144

A.III-3.1 Protocole de mesure........................................................................................ 144

A.III-3.2 Rsultats .......................................................................................................... 145

A.III-4 Synthse.............................................................................................................. 146

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

5

Annexe IV.............................................................................................................................. 147

Protocole exprimental des essais de freinage raliss avec les garnitures G2, G5 et G6

......................................................................................................................................... 147

A.IV-1 Protocole exprimental....................................................................................... 147

A.IV-1.1 Rodage des garnitures..................................................................................... 147

A.IV-1.2 Freinages vitesse et puissance de freinage croissantes ................................ 147

A.IV-1.3 Squence de freinages..................................................................................... 148

A.IV-2 Moyens dessais et instrumentation ................................................................... 149

A.IV-2.1 Le banc dessai (MF2) .................................................................................... 149

A.IV-2.2 Instrumentation du disque............................................................................... 149

A.IV-2.3 Instrumentation des garnitures........................................................................ 150

A.IV-2.4 Dispositif de thermographie IR....................................................................... 150

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

6

Introduction

Cette thse a t ralise dans le cadre dune convention CIFRE entre lAgence dEssai

Ferroviaire (AEF) de la SNCF et lquipe freinage du Laboratoire de Mcanique de Lille.

Ce travail sinscrit dans le cadre du projet de recherche CrisFis, regroupant la SNCF

(direction de lInnovation et de la Recherche et lAEF), des fabricants de garnitures de frein

(Carbone Lorraine, Freinrail) ainsi que des laboratoires de recherche (LML, LMS, INRETS),

et dont lobjet tait ltude conjointe des problmatiques de crissement et de fissuration des

disques de frein du TGV. Lobjectif de ce projet de recherche tait de proposer aux fabricants

de garnitures des voies damliorations pour la conception de garnitures la fois moins

crissantes et prsentant des risques de fissuration rduits. Ce mmoire concerne laspect

relatif la fissuration uniquement. Il faut noter quune autre thse, celle de J. Wong, soutenue

le 17 dcembre 2007, a galement contribu cet aspect du projet CrisFis. Certains de ses

rsultats seront dcrits prcisment car utiles aux dveloppements ou aux choix effectus,

dautres sont issus de travaux communs et seront prciss en tant que tels.

Lorsque lon sintresse un mode de transport, on pense avant tout, en gnral, la

technologie mettre en uvre pour garantir la propulsion en fonction notamment des masses

dplacer et des vitesses vises. Or le freinage est la fonction primordiale permettant de

matriser un dplacement afin de garantir la scurit des personnes et des biens transports.

Dans le cadre des transports terrestres, bon nombre de procds de freinage existent mais le

freinage par friction demeure le plus utilis en cas darrt durgence car considr comme le

plus fiable. Dans le cadre du transport ferroviaire grande vitesse, le systme de freinage du

TGV doit pouvoir assurer lui seul larrt complet dun train lanc 320 km/h en moins de

3000 mtres. On comprend dans ces conditions que la SNCF, en tant quexploitant du TGV,

soit particulirement attentive cet organe de scurit.

Lors dun freinage, lnergie cintique du train est dissipe presque totalement par frottement

entre les disques et les garnitures. Les disques de frein sont par consquent soumis des

lvations de temprature importantes et ce de faon cyclique. La rptition de ces

sollicitations peut conduire lapparition de fissures macroscopiques dans le disque.

La SNCF a mis en vidence, de par son retour dexprience, une influence du type de

garniture utilis sur loccurrence de fissures dans les disques. Ceci a pu tre confirm par des

essais au banc de freinage reprsentatifs du service, raliss avec les 4 types de garniture

utiliss en service commercial, qui ont montr que deux de ces garnitures sur les quatre

conduisaient la fissuration des disques.

Mme si la fissuration des disques a t clairement identifie comme tant un phnomne de

fatigue thermique avec frottement, le contexte scientifique de la problmatique du freinage

fait intervenir de nombreux phnomnes physiques et ce diffrentes chelles. Ainsi, on

observe frquemment, en surface des disques, des transformations mtallurgiques, la prsence

de faenage, de couches doxydes et de lusure dont les interactions sont encore mal connues.

De plus, la prsence de localisations thermiques variables dans le temps et dans lespace rend

difficile lvaluation du chargement thermique, donne initiale et incontournable du

problme. Enfin, la prdiction de lamorage dune fissure en fatigue, dans ces conditions,

demeure un problme trs complexe.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Introduction

7

Compte tenu de la problmatique industrielle et scientifique, il a t choisi, dans le cadre de

cette thse, dtudier dans un premier temps quelles influences ont les garnitures sur les

sollicitations thermiques vues par le disque. Dans un second temps, il est propos de dfinir

un critre de svrit de ces sollicitations vis--vis du risque de fissuration. Enfin, dans un

troisime temps, nous chercherons identifier les paramtres de la garniture les plus influents

sur la formation des localisations thermiques lies aux risques dendommagement du disque.

Ceci conduira des prconisations pour la conception de garnitures amliores rduisant les

risques de fissuration et dont nous nous attacherons vrifier la pertinence.

Ce mmoire est structur en quatre chapitres :

Le chapitre I est articul en trois parties. La premire partie prsente le contexte global de

ltude ainsi que les expertises ralises par la SNCF sur les disques de frein fissurs. En

effet, les rsultats dessais et les expertises prsents dans cette partie sont lorigine de toute

cette tude. La deuxime partie est un clairage bibliographique de la problmatique gnrale

du freinage. Lobjectif ici est de mettre en vidence la complexit des phnomnes physiques

mis en jeu lors dun freinage de par laspect multi-chelle et multi-physique des mcanismes

et de par la coexistence de couplages forts entre eux. Laccent est port sur les tudes qui ont

dj pu tre ralises sur le comportement thermomcanique des disques de frein dont ceux

du TGV. La troisime partie constitue lnonc de la stratgie suivie dans cette tude.

Le chapitre II prsente les essais de freinage que nous avons raliss afin danalyser le

comportement thermique de 4 couples disque-garnitures. Les mesures de temprature

effectues dans les garnitures ainsi que les localisations thermiques visualises sur les disques

par thermographie infrarouge sont analyses afin didentifier et de caractriser finement le

chargement thermique induit par les diffrents types de garnitures sur le disque. Ceci conduira

lidentification de signatures thermiques des garnitures sur le disque.

Le chapitre III sattache tudier leffet des localisations thermiques sur les sollicitations

thermomcaniques subies par le disque, au moyen dindicateurs dendommagement. Une

modlisation base sur lutilisation de chargements modles sinspirant des signatures

thermiques identifies exprimentalement permettra de dgager les principaux paramtres

ayant une influence sur les indicateurs dendommagement du disque. Enfin, des paramtres

thermiques spcifiques cette tude sont proposs dans le but de juger de la svrit des

garnitures testes. Ils conduiront ltablissement dun graphe de criticit dans lequel il

est ais de positionner de faon comparative les diffrentes garnitures. Le terme de

criticit est ici emprunt au domaine nuclaire pour dsigner, dans notre cas, les risques de

fissuration lis au chargement thermique induit par les garnitures.

Le chapitre IV sintresse linfluence de la conception des garnitures sur la rpartition des

champs de pression et de temprature en surface du disque. Lutilisation de modles

simplifis permet tout dabord dtudier linfluence des paramtres thermiques et mcaniques

sur les localisations thermiques. Ceci conduit des prconisations en vue de la conception de

garnitures comportement amlior. Enfin, deux nouvelles garnitures de conception

radicalement diffrentes sont compares par le biais dessais de caractrisation dune part et

par des essais de freinage dautre part. Elles sont analyses au regard des critres de

criticit proposs au chapitre III.

Le mmoire se terminera par lexpos des principales conclusions et la proposition dun

certain nombre de perspectives tant scientifiques quindustrielles.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

8

Chapitre I

I- Problmatique du freinage et choix dune

stratgie dtude

Ce chapitre prsente, dans la partie I-1, le contexte industriel de la fissuration des disques de

frein du TGV en dtaillant les expertises faites par la SNCF tant sur des disques fissurs en

service que dans le cadre dune campagne exprimentale au banc dessai. Dans la partie I-2, la

problmatique gnrale du freinage est prsente en mettant laccent sur les aspects

thermiques et thermomcaniques mis en jeu des chelles allant de celle du contact celle de

la structure. Cette revue bibliographique est oriente de faon poser les bases de notre tude.

Dans la partie I-3, une stratgie dtude est propose en tenant compte du contexte tant

industriel que scientifique de la problmatique.

I-1 Cas de fissuration de disques de frein de TGV

I-1.1 Retour dexprience, disques fissurs en service

Au dbut des annes 2000, la SNCF a constat une augmentation sensible du nombre de

disques de frein de TGV fissurs. Les macrofissures observes sur les disques retirs du

service taient toutes radiales et longues de plusieurs dizaines de millimtres. Des expertises

ont donc t menes afin de dterminer les principales caractristiques des fissures observes

et proposer des prconisations de maintenance afin dviter tout risque de dfaillance grave.

Prcisons que les disques sont remplacs sur la base dun critre de contrle concernant la

longueur de la fissure et sa distance par rapport un des bords libres du disque.

Quatre grands types de fissures ont t rpertoris par la SNCF (figure 1-1) :

- Type I : fissures radiales rectilignes non dbouchantes issues dune zone damorage unique,

- Type II : fissures radiales non dbouchantes prsentant un aspect tourment rsultant de

la coalescence de plusieurs fissures pr-existantes,

- Type III : fissures radiales rectilignes dbouchant sur le bord extrieur,

- Type IV : longues fissures radiales dbouchantes prsentant un aspect tourment

comprenant une phase de fissuration progressive par fatigue suivie dune rupture fragile.

Les fissures de type I et II constituent la majorit des fissures observes sur les disques retirs

du service. Aucune fissure ne sest propage en profondeur jusqu la mi-paisseur du disque.

La profondeur maximale atteinte tait de 15 mm. Enfin, le cas dune fissure dbouchante de

type III nest apparu quune seule fois et a t reli un dfaut de propret inclusionnaire du

matriau du disque. Les fissures de type IV sont lies ces mmes causes et sont elles aussi

trs rares.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

9

Figure 1-1 : Exemple des quatre diffrents types de fissures

Lobservation de la surface de friction des disques de frein, mene au LML, a mis en vidence

la prsence dun rseau de fissures (ou faenage) plus ou moins marqu et constitu de

fissures principalement radiales avec la prsence de ramifications de fissures

circonfrentielles (figure 1-2) [Dufrenoy_02

a

]. Ce type de fissuration est li un phnomne

de fatigue thermique. On retrouve ce type dendommagement dans un trs grand nombre

dapplications industrielles soumises des variations de temprature : freins friction

[Nguyen-Tajan_02], [Bagnoli_09], [Mackin_02], moules [Persson_04, Persson_05] et

outillages de mise en forme chaud [Brucelle_99, Oudin_02, Velay_03, Ebara_08],

conduites de fluide dans le nuclaire [Maillot_03, Maillot_05], cylindres de laminoir,

collecteurs dchappement [Charkaluk_99, Szmytka_07].

Figure 1-2 : Rseaux de faenage en surface de disques issus du service

Rappelons que, dans le cas du freinage, lnergie dissiper correspond globalement

lnergie cintique du train, linertie des masses tournantes, les pertes par frottement

arodynamique et de roulement tant gnralement ngliges. Cette nergie est convertie sous

forme de chaleur due au frottement. Du fait des faibles pressions de contact (0,5 MPa au

maximum), le chargement thermique est considr comme prpondrant sur le chargement

mcanique li leffort presseur ou encore centrifuge. Il est donc logique dobserver des

endommagements lis la fatigue thermique sur les disques de frein subissant des variations

de temprature du fait des freinages successifs.

I-1.2 Essais de freinage dendurance sur banc dessai industriel

Afin de prvenir loccurrence de fissures macroscopiques dans les disques de frein, un

programme dessai a t conu pour dterminer les principaux facteurs influant sur ce

phnomne. Une analyse statistique des freinages rcurrents en exploitation a permis de btir

un programme dendurance simulant un an dexploitation commerciale. Ce programme est

compos de freinages darrt, de maintien et de ralentissement dont la succession est

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

10

dtermine par un tirage alatoire. Il intgre, de plus, quatre modules identiques de freinages

de ralentissements rpts des positions prdtermines du programme de freinage.

Lapplication de ce programme a permis de reproduire la fissuration des disques lors dessais

dendurance au banc de freinage chelle 1 raliss lAgence dEssai Ferroviaire (AEF) de

la SNCF en 2001. Le banc dessais utilis est un banc simulation dinertie, la puissance

freiner tant fournie par le moteur dentranement. Une ligne darbre entrane par un moteur

synchrone porte quatre disques quips du systme de freinage TGV.

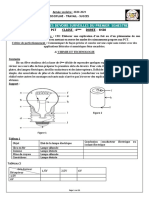

Quatre couples disque-garnitures diffrents ont t tests au banc selon ce programme. Les

disques sont tous identiques, en acier 28CrMoV5-08, et quatre jeux de garnitures provenant

de quatre fournisseurs diffrents ont t utiliss. Repres G1 G4, ces garnitures sont toutes

en matriau composite fritt matrice mtallique, le plus souvent Fe-CuSn, renforce par des

particules de cramiques et diverses charges. Deux demi-garnitures quipent chaque face du

disque, chaque demi-garniture comportant neuf plots fixs sur une plaque support

(figure 1-3). Le diamtre et la distribution des plots diffrent peu dune garniture lautre. Le

mode de fixation des plots sur la plaque support dpend du fournisseur et peut conduire une

rigidit en flexion de la garniture plus ou moins grande.

Figure 1-3 : Prsentation des quatre types de garnitures de ltude

I-1.2.1 Fissuration macroscopique

Les expertises ralises dans le cadre dune collaboration LML-SNCF sur les disques suite

cette campagne dessais ont mis en vidence linfluence du type de garniture sur les

endommagements observs sur les disques de frein et sur loccurrence de fissures

macroscopiques [Dufrenoy_02

b

], [Hamam_02], [Bumbieler_03].

Deux stades dendommagement des disques de frein sont observs. Le premier stade est

lapparition rapide, en quelques freinages, dun faenage couvrant toute la surface du disque

et ce quel que soit le type de garniture utilis. La morphologie de ce faenage varie

nanmoins suivant le type de garniture.

Le second stade dendommagement est lapparition de fissures macroscopiques dont la

longueur en surface atteint plusieurs dizaines de millimtres. Seules les garnitures G2 et G4

ont conduit la formation de fissures macroscopiques au bout de trois mois de service

simuls. Les disques freins par les garnitures G1 et G3 ne prsentaient aucune fissuration

macroscopique aprs un an de service simul. La SNCF a alors dcid de solliciter nouveau

ces deux derniers disques respectivement par les garnitures G2 et G4, dites fissurantes. Aprs

5 mois de service simuls supplmentaires, le disque sollicit dans un deuxime temps par les

garnitures de type G2 tait fissur. Un cinquime disque a t frein uniquement par des

garnitures G1 et na pas prsent de fissure macroscopique au bout dun an de service simul.

La figure 1-4 montre, pour chacun des deux disques fissurs, une vue en surface et le facis

de fissuration. Les fissures sont radiales, comme toutes celles observes sur les disques issus

du service. On peut distinguer deux types de fissures macroscopiques sur les disques selon

que leur trajet de propagation est rectiligne ou chahut.

La garniture G2 a conduit une fissure radiale rectiligne, de type I (figure 1-4). Lobservation

du facis de rupture permet de conclure un seul site damorage suivi dune propagation en

mode I. La propagation en surface est indpendante du faenage environnant. En profondeur,

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

11

on observe un rapprochement des lignes frontales de fatigue qui traduit une diminution de la

vitesse de propagation, puis au-del de 15 mm de profondeur une bifurcation vers un plan

parallle la surface du disque. Ce ralentissement de la propagation et cette bifurcation sont

expliqus par un changement des directions principales de contrainte que montrent les calculs

thermomcaniques [Bumbieler_03, Dufrenoy_02

b

].

La garniture G4 a conduit une fissure radiale avec un trajet chahut, de type II (figure 1-4).

Lobservation du facis met en vidence plusieurs sites damorage situs dans des plans

diffrents. Dans ce cas de figure, cest la coalescence de plusieurs fissures de faenage qui

cre une fissure macroscopique.

Figure 1-4 : Vue en surface et facis de rupture de la fissure provoque par G2 et par G4 [Hamam_02]

Il faut noter que les fissures, aprs leur dtection visuelle sur la surface de friction lors dun

contrle mensuel , ont gard une longueur en surface constante ou voluant trs peu

ensuite au cours de lessai.

I-1.2.2 Niveaux dusure

La figure 1-5 prsente les relevs dusure radiale de chaque disque raliss laide dun

comparateur [Hamam_02]. Les garnitures G2 et G4 ayant conduit la fissuration ont

engendr les valeurs de profondeur dusure sur le disque respectivement minimale et

maximale, soit 0,22 mm de profondeur dusure pour le disque frein avec G2 et 1,8 mm de

profondeur dusure pour le disque frein avec G4.

Figure 1-5 : Usure des quatre disques tests au banc [Hamam_02]

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

12

Le profil deux bosses du profil dusure peut tre reli au flux de chaleur dissip le long du

rayon du disque. Cette volution est proportionnelle la longueur circonfrentielle de friction

des garnitures. La figure 1-6 reprsente lvolution de la longueur circonfrentielle de friction

en fonction du rayon, pour les quatre garnitures. On obtient quatre courbes diffrentes du fait

de la disposition diffrente des plots suivant le type de garniture. On retrouve toutefois la

mme forme de courbe deux bosses pour les 4 garnitures (figure 1-6). La non-uniformit de

la longueur de frottement entrane immanquablement la non-uniformit de la rpartition du

flux de chaleur et de lusure.

Figure 1-6 : Evolution de longueur de friction des garnitures en fonction du rayon [Hamam_02]

En outre, lusure des garnitures est elle aussi un enjeu industriel important en termes de cot

de maintenance. Ainsi, pour un an de service simul, il a t utilis 6 jeux de garniture pour

G1, 2 jeux pour G2 et G3 et 12 jeux pour G4.

I-1.2.3 Morphologie des diffrents types de faenage obtenus

Le premier stade de fissuration correspond lapparition trs rapide, en quelques freinages,

dun faenage couvrant toute la surface du disque et ce quel que soit le type de garniture

utilis. La figure 1-7 montre la morphologie typique du faenage en surface des quatre

disques, aprs 12 mois de service simul (environ 12000 freinages), dans des zones o il est

particulirement marqu. On observe que les rseaux sont trs diffrents dune garniture

lautre la fois en termes de gomtrie et de densit. Pour les diffrents rseaux, la direction

radiale est prpondrante, avec une nuance pour la garniture G4 puisque celle-ci conduit un

rseau en cellules fermes.

Le faenage produit par G2 est constitu de fissures radiales auxquelles se branchent des

fissures circonfrentielles, la diffrence de celui de G4 (cellules fermes).

Le faenage du disque frein par la garniture G3 puis G4 semble tre une superposition de

deux types de faenage. Le rseau est nettement plus marqu radialement par de longues

fissures, ce qui laisse penser que ce faenage provient de la garniture G3. De plus, de

nombreuses ramifications circonfrentielles formant mme des cellules fermes semblent tre

dues la garniture G4.

La garniture G1 conduit un faenage nettement radial avec de nombreuses fissures dj

longues en surface.

Notons que cette description est restrictive car une analyse approfondie mene dans le cadre

de ltude mene par le LML et la SNCF a pu montrer que des morphologies de faenage

parfois trs diffrentes peuvent coexister sur le mme disque. La figure 1-8 prsente, titre

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

13

dexemple, une portion angulaire de la surface du disque frein par la garniture G2. Mme si

les observations prcdentes restent valables (faenage essentiellement radial avec des

ramifications circonfrentielles), on peut distinguer certaines zones pour lesquelles le

faenage est de type cellules fermes ou encore circonfrentiel avec des ramifications

radiales, ou uniquement radial au niveau des rayons intrieur et extrieur.

Figure 1-7 : Morphologie du faenage pour lensemble des disques [Hamam_02]

Figure 1-8 : Coexistence de diffrentes morphologies de faenage pour le disque frein par G2

Des relevs de faenage en profondeur raliss par polissages progressifs (pas de 0,1 mm)

[Hamam_02] confirment la prdominance, en profondeur, de la direction radiale du faenage

sur la direction circonfrentielle. Toutefois, dans le cas du disque frein par G4, la profondeur

atteinte est la mme quelle que soit la direction (figure 1-9). Dautre part, la moindre

profondeur du rseau de faenage pour ce disque doit tre relativise en raison de lusure du

disque beaucoup plus leve, comme signal plus haut.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

14

Figure 1-9 : Profondeur des rseaux de faenage observs sur les 4 disques [Hamam_02]

Il apparat ainsi clairement que les garnitures ont une forte influence sur la morphologie du

faenage. Or, la gomtrie du faenage tant lie la sollicitation thermomcanique

[Pommier_02, Feng_90, Miquel_02], on peut lgitimement penser que les garnitures

engendrent des sollicitations thermiques diffrentes sur le disque.

I-1.2.4 Modification de la microstructure des disques

Les disques de frein en acier 28CrMoV5-08 sont obtenus par forgeage puis subissent un

traitement thermique de trempe (austnitisation 975C pendant 5 heures) suivi dun revenu

(635C pendant 9 heures). La composition chimique est prsente figure 1-10. La

microstructure dorigine est de type bainitique avec des caractristiques mcaniques leves

(Re = 970 MPa 20C et 600 MPa 600C). Cette microstructure est stable jusqu 600C

quel que soit le chargement appliqu [Samrout_96].

Figure 1-10 : Composition chimique de lacier 28CrMoV5-8 constituant les disques de frein

Du fait de lobservation frquente de zones thermiquement affectes dans les applications de

freinage [Anderson_90, Samrout_96], la microstructure des 4 disques tests a t analyse.

La figure 1-11.a reprsente titre dexemple la vue en coupe dune tranche du disque frein

par la garniture G4 aprs polissage et attaque au Nital 10% [Hamam_02]. On observe une

zone blanche sur plusieurs millimtres sous la surface de friction correspondant la zone

thermiquement affecte. Cette zone a une paisseur variant de 4 6 mm suivant les disques.

Son allure deux bosses peut tre mise en parallle avec la rpartition radiale du flux de

chaleur. La figure 1-11.b reprsente lvolution de la microstructure en fonction de

lpaisseur au sein de la couche thermiquement affecte. Trois zones peuvent tre

distingues : une zone de microstructure trs fine avec prsence de martensite prs de la

surface ( gauche), une zone o la microstructure est celle du matriau de disque vierge (

droite) et une zone intermdiaire (au milieu) avec des grains de taille intermdiaire

comparable une microstructure de revenu. La trs petite taille de grain (infrieure au m),

au niveau de la surface de friction, est due au phnomne rptitif de

chauffage/refroidissement au cours des freinages. Pendant un refroidissement rapide (en

surface) aprs le premier freinage, la transformation de laustnite en martensite se fait plus

facilement dans les joints triples des grains, la taille de grain de la structure forme est donc

plus petite. Aprs le deuxime freinage, la structure se retransforme en austnite et le

phnomne recommence en diminuant chaque fois la taille de grain [Hamam_02]. De plus,

les mesures de duret en profondeur concordent avec lvolution de la microstructure. La

duret, maximale en surface (de 350 430 HV), dcrot jusqu un minimum environ 4 mm

de la surface puis remonte jusqu environ 350 HV cur, valeur proche de celle du matriau

vierge [Hamam_02].

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

15

Ces observations sont conformes celles faites par Samrout [Samrout_96]. Il est important

de prciser que des observations similaires ont t faites sur les autres disques tests.

Figure 1-11 : Analyses microstructurales dans lpaisseur du disque frein avec la garniture G4

[Hamam_02]

I-1.3 Synthse

Lobservation des disques de TGV fissurs en service fait apparatre des fissures longues de

plusieurs dizaines de millimtres en surface. Ces fissures natteignent gnralement pas les

bords libres du disque et ne se propagent gnralement pas en profondeur au-del de 15 mm.

Elles sont provoques par un phnomne de fatigue thermique du fait des variations de

temprature aux cours des freinages successifs. En effet, le chargement thermique vu par le

disque est prpondrant par rapport au chargement mcanique d la pression des garnitures.

La mise au point dun programme dendurance TGV reprsentatif du service a permis de

reproduire la fissuration des disques sur un banc dessai industriel de freinage. Sur les quatre

types de garnitures habituellement utilises en service, deux conduisent la fissuration des

disques aprs 1 an de service simul. Ce rsultat est confirm par le suivi en ligne dessieux

quips exclusivement de chacun des quatre types de garnitures. La fissuration des disques est

donc dpendante du type de garniture utilis.

Les expertises post-mortem ralises sur les disques ont mis en vidence deux stades

dendommagement. Le premier stade est lapparition rapide dun faenage de surface ceci

quel que soit le type de garniture. Le second stade est loccurrence de fissures macroscopiques

de plusieurs dizaines de millimtres de long, seules les garnitures G2 et G4 ayant conduit la

fissuration macroscopique des disques aprs un an de service simul.

Pour chaque couple disque/garniture, une morphologie caractristique du faenage peut tre

identifie. Ceci peut donc indiquer une influence du type de garniture sur la sollicitation

thermomcanique vue par le disque.

Dans le cas du disque frein par G2, la propagation de la fissure macroscopique semble

indpendante du faenage environnant alors que, pour celui frein par G4, la fissure

macroscopique est forme par coalescence de plusieurs fissures de faenage. Ceci implique

donc des diffrences de modes de propagation de fissures.

Les niveaux dusure des disques et des garnitures sont assez variables et ne permettent pas de

distinguer les garnitures dites fissurantes des deux autres. Les garnitures G2 et G4,

fissurantes , sont respectivement celles qui gnrent lusure minimale et maximale aussi

bien pour le disque que pour les garnitures elles-mmes.

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

16

Enfin, pour tous les disques, la microstructure sous la surface volue du fait de la rptition

des cycles de chauffage-refroidissement engendre par la succession des freinages.

Linfluence des garnitures sur lendommagement des disques est clairement tablie. Les

diffrentes morphologies de faenage semblent pouvoir tre relies des diffrences de

sollicitation thermique.

La mconnaissance du chargement thermique engendr par les garnitures, la superposition de

deux stades de fissuration ainsi que les phnomnes dusure et de transformations

microstructurales rendent trs dlicate une approche quantitative de dure de vie des disques

de frein de TGV.

Par la suite, une tude bibliographique des diffrents phnomnes physiques mis en jeu au

cours du freinage permettra de dgager une stratgie dtude adapte la complexit dune

telle problmatique.

I-2 Problmatique du freinage

I-2.1 Aspect tribologique lchelle du contact

La tribologie recouvre ltude des corps en contact en sintressant la lubrification

hydrodynamique, au frottement et lusure. Dans le cas du freinage, la tribologie concerne les

aspects relatifs au frottement sec et lusure. La notion de troisime corps a t introduite par

Godet [Godet_84] et approfondie par Berthier [Berthier_88, Berthier_96] afin de dcrire et

dtudier les mcanismes mis en jeu linterface de deux corps en contact, dfinis comme les

deux premiers corps. Dans notre application de frein disque, les deux premiers corps sont

donc le disque et la garniture.

Ltude de ces contacts sappuie sur trois concepts :

- le triplet tribologique (mcanisme, premiers corps, troisime corps),

- les mcanismes daccommodation de vitesse,

- le circuit tribologique.

Le troisime corps est dfini comme un milieu htrogne essentiellement form de dbris

issus des deux premiers corps (dimension matriau). Cette fine couche de quelques

micromtres dpaisseur est le sige de laccommodation des vitesses relatives (dimension

cinmatique) des deux premiers corps et assure la transmission des efforts de contact

(dimension systmique) comme le montre la figure 1-12. Elle englobe les couches

statiques adhrentes aux surfaces des premiers corps et une couche cinmatique au sein

de laquelle les particules de troisime corps sarrangent et se dplacent continuellement.

Figure 1-12 : Dfinition du 3

me

corps [Godet_82]

De nombreuses observations des surfaces de contact en freinage ont permis de mettre en

vidence la prsence de plaques planes et de lits de poudres [Roussette_05, Osterle_04,

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

17

Eriksson_00, Eriksson_02]. Les plaques planes assurent la portance et laccommodation de

vitesse. Elles sont constitues des dbris pigs le long dobstacles rsistant lusure (fibres,

particules cramiques) qui sont compacts sous leffet de la pression. Les lits de poudres

alimentent la formation des plaques planes qui peuvent crotre puis se fragmenter, et dont les

dbris vont alimenter leur tour les lits de poudres. La figure 1-13 prsente des observations

de la surface dun pion de garniture TGV aprs des essais de freinage raliss sur le

tribomtre de freinage du LML [Copin_00, Desplanques_02]. Le pion est constitu dun

matriau fritt matrice mtallique principalement compos de fer, de cuivre et dtain (Fe-

CuSn). Les observations de la surface du plot avant freinage rvlent la prsence de particules

de graphite et de carbures ainsi que des porosits dans la matrice inhrentes au procd de

frittage. Aprs freinage, les plaques planes occupent la majeure partie de la surface de contact

apparente, les lits de poudres sont principalement constitus doxydes de fer et de cuivre.

Dautre part, des empilements de plaques planes tmoignent de lvolution continuelle de la

surface de friction au cours du freinage. Mme si la morphologie du troisime corps et la

surface de friction sont en volution permanente, il est montr quaprs quelques freinages le

troisime corps atteint un rgime tabli se caractrisant lchelle macroscopique par une

bonne rptitivit de lvolution du coefficient de frottement [Copin_00].

Figure 1-13 : Observations macro et microscopique de la surface dun pion [Copin_00]

La notion de circuit tribologique a t introduite pour dfinir les diffrents dbits de troisime

corps circulant dans le contact [Berthier_88, Descartes_01, Eriksson_00].

La figure 1-14 a t propose pour schmatiser le circuit tribologique et les divers

mcanismes identifis lissue dessais de freinage raliss sur le tribomtre de freinage du

LML, ici avec des garnitures en matriau composite matrice organique [Desplanques_02,

Desplanques_07, Roussette_05].

Figure 1-14 : Reprsentation schmatique du circuit tribologique [Desplanques_02]

Le dbit source est constitu de particules issues des deux premiers corps (1). Les particules

circulant dans le contact forment le dbit primaire (2). Les particules forment des lits de

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

18

poudres ou saccumulent en amont dobstacles (4) (fibres arases pour les garnitures en

composite organique) et sont compactes (3) pour former des plaques planes (5). Sous leffet

de loxydation et de la pression, ces plaques peuvent se fragmenter (6). Les dbris issus de la

fragmentation des plaques planes (6) forment le dbit secondaire (7). Le dbit externe (8)

regroupe les particules quittant le contact et le rintgrant lissue dun tour du disque (dbit

de recirculation 9) et celles le quittant dfinitivement (dbit dusure 10).

Les aspects physico-chimiques mis en jeu au sein du contact ont t aussi tudis pour

dterminer leffet de la temprature sur la composition du troisime corps (oxydation,

dgazage, perte de masse) [Bulth_06, Bulth_07, Roussette_05, Kasem_08].

Le troisime corps joue un rle trs important dans tous les phnomnes de contact et est le

lieu de nombreux phnomnes physiques et de couplages entre ces phnomnes ayant des

rpercussions significatives sur le comportement du systme de freinage lchelle

macroscopique (coefficient de frottement, usure, aspects thermiques, aspects physico-

chimiques, aspects vibratoires). Ltude du troisime corps et de son comportement est par

consquent primordiale pour la bonne comprhension de la complexit du freinage.

Cependant, la forte htrognit du troisime corps (en termes de gradients thermiques, de

pression de contact, de matriaux) rend toutefois ncessaire le recours de trs fortes

simplifications dans ltude du freinage lchelle macroscopique. Ainsi, par exemple, la

prise en compte de linterface se fait trs souvent, lchelle du systme, par le biais du

coefficient de frottement et dune rsistance thermique de contact afin de coupler laspect

mcanique et laspect thermique du problme

I-2.2 Aspect thermique lchelle du contact

I-2.2.1 Gnration de chaleur au contact

La figure 1-15 reprsente schmatiquement les diffrentes nergies dissipes par le frottement

[Uetz_78]. La production de chaleur reprsente plus de 90% des nergies mises en jeu. On

comprend alors bien limportance des aspects thermiques dans la problmatique du freinage.

Les mcanismes de gnration de chaleur au contact sont complexes et pour certains dentre

eux encore mal connus.

Bardon [Bardon_94] distingue deux types de sources de chaleur :

- une gnration de chaleur de type surfacique au niveau des asprits en contact,

- une gnration de type volumique au sein du troisime corps due lrosion des

surfaces par un fort cisaillement.

Figure 1-15 : Les diffrentes formes dnergies mises en jeu au cours du frottement [Uetz_78]

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

19

Les mcanismes de gnration de chaleur lchelle du contact sont encore difficiles

apprhender. Pour les applications de freinage, on se place le plus souvent dun point de vue

macroscopique en considrant que lnergie mcanique est intgralement dissipe en chaleur.

On peut alors exprimer la puissance thermique dissipe laide des paramtres mcaniques

macroscopiques :

V F V

N

* * ) ( = (1.1)

o est le coefficient de frottement, V la vitesse de glissement et F

N

leffort normal appliqu

la garniture. Leffort retardateur est li leffort normal et au coefficient de frottement par la

loi de Coulomb. La question se pose alors de savoir comment le flux gnr lors du freinage

se rpartit entre les deux composants en contact.

I-2.2.2 Partition du flux thermique entre les solides en contact

Lobjet de ce paragraphe est de prsenter comment est dtermine la part du flux thermique

entrant dans le disque et celle entrant dans la garniture. Pour notre application, le partage du

flux entre le disque et la garniture est rgi par le coefficient p (compris en 0 et 1) traduisant le

pourcentage du flux total de freinage entrant dans le disque. La fraction du flux total entrant

dans la garniture est donc donne par la valeur de (1-p). La figure 1-16 illustre la

modlisation thermique correspondant cette approche.

Figure 1-16 : Partition du flux de freinage en fonction des effusivits des matriaux

des deux corps en contact

Ce coefficient est valu dans le cadre de lhypothse de contact parfait (lisse) et statique, et

en considrant une temprature de surface identique pour les deux solides en contact

[Vernotte_56] et [Archard_58]. Il est constant et dpend du rapport des effusivits des deux

matriaux pondr par la surface de friction de chacun des composants en contact :

G G D D

D D

S S

S

p

. .

.

+

= (1.2)

o

pi i i i

c . . = est leffusivit et S

i

la surface du disque (D) ou de la garniture (G).

Cette approche, quoique trs simplifie, se rvle suffisante pour les applications de freinage

[Brunel_07]. De plus, ces grandeurs ncessaires pour estimer le partage de flux sont

macroscopiques et relativement faciles obtenir.

Pour rendre compte de la diffrence de temprature entre les deux solides en contact, certains

auteurs ont propos dintercaler une rsistance thermique de contact linterface. Cette

rsistance peut traduire la constriction des lignes de flux thermique due limperfection du

contact dans lhypothse dun contact statique en rgime tabli [Bardon_94, Laraqi_96,

Larzabal_99]. Mazo [Mazo_78] utilise une rsistance thermique de glissement pour tenir

compte de la constriction thermique due au glissement entre deux corps en contact parfait.

Dans le cas dun contact imparfait glissant, en rgime tabli, Chanterenne et Bardon

[Chanterenne_95, Bardon_94] associent en srie une rsistance de constriction statique et

une rsistance de constriction glissante. Pour des applications de freinage roue-semelle,

Vernersson [Vernersson_06] utilise un modle avec deux rsistances thermiques associes en

srie pour tenir compte de la rsistance thermique de la roue dune part (ou du disque) R

D

et

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

20

de celle de la garniture R

G

dautre part. Ces rsistances servent rendre compte de la chute de

temprature linterface de contact et englobent la fois la notion de rsistance thermique de

contact imparfait et de rsistance de contact glissant. Le flux de freinage (

F

) est produit

linterface et se rpartit alors entre la roue (ou le disque) et la garniture en fonction de la

valeur des rsistances thermiques et des tempratures moyennes de surface de chaque

composant (figure 1-17). On a ainsi :

G D

D G

F

G D

G

D

R R

T T

R R

R

+

+

+

= (1.3)

G D

G D

F

G D

D

G

R R

T T

R R

R

+

+

+

= (1.4)

Figure 1-17 : Modle thermique de Vernersson [Vernersson_06]

Brunel [Brunel_07] a montr que cette modlisation est analogue celle de Mazo. Du fait de

lextrme difficult identifier les paramtres thermiques (conductivit thermique et

paisseur du troisime corps), les rsistances thermiques R

D

et R

G

sont ajustes par simulation

numrique en comparant les tempratures obtenues pour la roue et la semelle avec des

mesures faites par thermographie infrarouge sur la face latrale du contact.

Certaines modlisations analytiques plus fines proposent de tenir compte de la production de

chaleur linterface du contact [Laraqi_92, Chanterenne_95]. Ces modlisations

augmentent considrablement le nombre de paramtres identifier, qui, de plus, varient avec

le temps. Dans le cadre dune approche macroscopique, il est alors quasiment impossible de

les utiliser.

Les phnomnes lis au freinage tant fortement transitoires, Brunel [Brunel_07] a compar

les modles de Mazo et de Vernersson pour un calcul thermique transitoire. Il apparat que ces

deux modles sont quasiment identiques et quils conduisent la mme partition du flux

thermique sur une grande partie de la dure du freinage. De plus, cette rpartition du flux

volue peu pendant le freinage ce qui permet de justifier le choix fait dans cette tude

dutiliser un coefficient de partage de flux constant.

Pour rendre compte de laspect transitoire des phnomnes thermiques, Majcherczak a

soulign limportance de rendre compte des aspects de stockage et de production de chaleur

au sein de linterface de contact [Majcherczak_03]. Du fait de la complexit des modles

analytiques de contact transitoire proposs, il propose une modlisation numrique du

troisime corps. Celui-ci est considr comme homogne et continu. Le flux thermique dans

lpaisseur dpend du profil daccommodation de vitesse qui peut varier afin de privilgier

une production soit volumique soit surfacique de la chaleur. Les paramtres thermo-physiques

(, , c

p

) et lpaisseur de la couche de troisime corps sont ceux valus par Day [Day_83] et

[Day_90] pour le contact roue-semelle. Les rsultats numriques obtenus sont en bon accord

avec les observations exprimentales. Nanmoins, les paramtres dpaisseur et de

conductivit thermique du troisime corps ainsi que le profil daccommodation de vitesse

retenu ont une grande influence sur les niveaux de temprature atteints. Or ces paramtres

sont extrmement difficiles identifier de par la forte htrognit du troisime corps, son

volution permanente et son confinement. Enfin, ces paramtres varient suivant la nature

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

21

physico-chimique du troisime corps et ont de fortes probabilits de varier suivant les

conditions de temprature et de pression rgnant dans le contact.

I-2.2.3 Synthse

La production de chaleur linterface de contact est rgie par des phnomnes physiques

complexes et encore mal connus. Pour les applications de freinage se positionnant lchelle

du composant industriel, il sera par consquent considr dans la suite que toute lnergie

mcanique est convertie en chaleur suivant la relation (1).

La partition du flux thermique gnr linterface entre les deux solides en contact a t

tudie par de nombreux auteurs pour des configurations de contact plus ou moins ralistes.

La littrature est riche en modlisations concernant les problmes de transfert thermique entre

deux corps en contact. Il devient nanmoins rapidement trs complexe didentifier les

paramtres gomtriques et thermiques locaux ncessaires pour une modlisation fine. La

difficult saccrot si lon sintresse des situations de contact glissant et pour des rgimes

transitoires. Pour les applications industrielles, la partition de flux calcule en fonction du

rapport des effusivits pondr par la gomtrie des surfaces de contact du disque et de la

garniture est suffisante. Cette relation a lavantage de faire intervenir des paramtres

macroscopiques relativement aiss obtenir. Ce choix implique une partition constante du

flux au cours du freinage. Cette simplification demeure acceptable, tel que vrifi par Brunel,

dans la mesure o on observe peu de variations de cette partition avec des modles plus

labors [Brunel_07].

I-2.3 Localisations thermiques sur les disques de frein

Le paragraphe prcdent a mis en vidence les difficults lies la gnration du flux de

chaleur lchelle du contact. La distribution et lvacuation de ce flux sont lies

lirrgularit des surfaces et engendrent des localisations thermiques lchelle du contact. A

lchelle du composant, on observe aussi des localisations thermiques macroscopiques. Sur

les organes de friction (freins, embrayages) peuvent apparatre des zones chaudes en forme de

cercles chauds et/ou de points chauds de diffrentes tailles (figure 1-18).

Figure 1-18 : Traces de localisations thermiques sur un disque dembrayage (a), sur un disque de frein de

poids lourd (b) et sur un disque de frein de TGV (c)

Lorigine de ces gradients thermiques est souvent difficile dterminer de par les forts

couplages existant entre les diverses chelles et les divers phnomnes physiques mis en jeu :

- couplage thermomcanique,

- changes thermiques,

- proprits des matriaux variant avec la temprature,

- contact frottant,

- dynamique du systme disque/garniture,

- usure (tribologie des surfaces).

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

22

Barber a montr que les dformations thermiques dues la localisation du contact sur des

asprits modifient les conditions de contact [Barber_67]. En effet, il y a des couplages entre

dilatations thermiques, usure et modification des aires de contact et donc des pressions de

contact. Cest la superposition de ces phnomnes qui engendre la formation des localisations

thermiques.

Ces localisations thermiques de surface entranent des gradients de temprature dans le

volume des pices en contact. Les dformations thermiques diffrentielles dues ces

gradients thermiques conduisent des contraintes au sein des pices en contact. Dans le cas

des disques de frein, lalternance des freinages correspond une alternance de chauffages-

refroidissements qui sollicite de ce fait le disque en fatigue thermique. De plus, llvation de

temprature favorise lapparition de dformations plastiques qui peuvent se rvler

endommageantes plus ou moins long terme pour le disque. Dautre part, les dformations

permanentes engendres soit par plastification soit par modification microstructurale

modifient les conditions de contact et peuvent engendrer des vibrations, une baisse du

coefficient de frottement ainsi quune rpartition non uniforme des usures. Pour toutes ces

raisons, ltude de ces diffrents gradients thermiques revt un intrt tant scientifique

quindustriel.

Par la suite, nous prsenterons les diffrents gradients thermiques observs

exprimentalement pour les disques de frein de TGV ainsi que les principaux mcanismes

conduisant leur formation.

I-2.3.1 Constatations exprimentales

I-2.3.1.1 Types de gradients thermiques

Pour les applications automobiles, Anderson et Knapp ont propos [Anderson_90] une

classification des gradients thermiques observs sur les disques de frein et sur les freins

tambour en fonction de leur taille, de leur temprature et de leur dure. Toutefois, le freinage

ferroviaire se distingue du freinage automobile par des niveaux dnergie dissipe trs

suprieurs, des gomtries 2,5 3 fois plus grandes, des vitesses de glissement gnralement

plus leves, des gomtries de garnitures diffrentes et des pressions dapplication plus

faibles (0,5 MPa au maximum contre 2 8 MPa dans lautomobile). Celles-ci sont dues

notamment au faible niveau dadhrence du contact roue-rail. Du fait de la taille du disque, les

densits de flux thermique dissip sont de lordre de 10% de celles du freinage automobile.

Limportance des nergies et des temps de freinage allis des pressions faibles favorisent

ainsi les variations de porte des garnitures et la formation de gradients thermiques

macroscopiques. La figure 1-19 permet dillustrer les diffrences entre automobile et

ferroviaire dans le cas dun freinage darrt 100 km/h.

Figure 1-19 : Comparaison entre les caractristiques des freinages automobile et ferroviaire

Dufrnoy a propos une classification, pour le domaine ferroviaire, quelque peu diffrente de

celle dAnderson et Knapp [Dufrenoy_95

a

]. Les diffrents types de gradients thermiques sont

observs au moyen dune camra infrarouge au cours dessais de freinages ferroviaires

raliss sur un banc dessai chelle 1. Le disque est de type TGV non ventil et les

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

23

garnitures sont en matriau composite matrice organique. La figure 1-20 reprsente les

thermogrammes infrarouges du disque correspondant chaque type de gradient thermique. La

figure 1-21, quant elle, dtaille les principales caractristiques des gradients thermiques

identifis.

Figure 1-20 : Thermogrammes des gradients thermiques observs sur les disques de freins ferroviaires

[Dufrenoy_95

a

]

Figure 1-21 : Classification des gradients thermiques pour les disques de freins ferroviaires [Dufrenoy_95

a

]

Cinq diffrents types de gradients thermiques sont considrs :

- les gradients de type asprits sont des lvations brutales de temprature sur

les zones de contact issues des asprits les plus prononces. Ils correspondent au

type asperity de la classification dAnderson et Knapp,

- les gradients sur cercles chauds correspondent de petits points chauds

toujours associs des cercles chauds dans le ferroviaire. Ce type peu

sapparenter, en plus grand, au type focal critique de la classification

automobile. Ils sont donc le lieu de transformations mtallurgiques et peuvent

constituer des sites dendommagement privilgis,

- les cercles chauds se forment ds les premiers instants du freinage. Ils

sintensifient et se dplacent radialement pendant le freinage et dun freinage

lautre,

- les points chauds macroscopiques sont de grande taille, rgulirement espacs

suivant la circonfrence, pouvant tre ddoubls sur le rayon interne et externe du

disque et engendrant des tempratures trs leves pouvant tre suprieures

1000C. Ils sont antisymtriques dune face lautre et stationnaires sur la surface

du disque contrairement aux cercles chauds . On constate quils rapparaissent

chaque freinage avec une intensit qui peut tre variable,

- les gradients de diffusion peuvent apparatre du fait du refroidissement non

uniforme de surfaces dchanges avec lenvironnement. Ils sont souvent observs

lors de freinages de maintien pour lesquels les dures importantes attnuent

progressivement les gradients thermiques locaux. Ils correspondent au type

regional de la classification dAnderson et Knapp.

Dans la littrature, ce sont les gradients thermiques de type cercles chauds et points

chauds macroscopiques qui sont couramment tudis. La particularit du freinage TGV est

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

24

lapparition trs frquente des points chauds macroscopiques (Macroscopic Hot Spot,

MHS). Le fait quils soient quasi-stationnaires implique une rptition des chauffements

dans les mmes zones dun freinage un autre. De plus, la modification de la gomtrie

globale du disque conduit une baisse des performances de freinage.

Le paragraphe suivant prsente les scnarios dapparition des points chauds macroscopiques

tirs dobservations exprimentales faites dans le cadre de freinages type TGV.

I-2.3.1.2 Scnarios dapparition des points chauds macroscopiques

Pour tudier dans quelles conditions les points chauds apparaissent, Panier [Panier_02,

Panier_04] a ralis des essais de freinage sur un banc dessais chelle 1 sur disque TGV

quip de garnitures composites matrice organique. Une squence dessai constitue de

freinages vitesse croissante et nergie constante a permis de mettre en vidence un

scnario classique de formation des points chauds (figure 1-22).

Tout dabord, un ou plusieurs cercles chauds apparaissent au dbut du freinage. Ils sont ds

une rpartition radiale non uniforme du contact et se dplacent radialement au gr des

dilatations et usures des surfaces en contact (figure 1-22.a) On parle de bouclages

thermomcaniques.

Des petits points chauds rgulirement espacs angulairement peuvent ensuite apparatre sur

ces cercles chauds. On parle de gradients sur cercle chaud (figure 1-22.b). Puis, de 5 7

points chauds beaucoup plus tendus se forment en surface du disque. Ils sont rgulirement

rpartis circonfrentiellement et fixes dans le repre du disque. Une fois forms, ils

rapparaissent ensuite systmatiquement lors des freinages suivants (figure 1-22.c).

Figure 1-22 : Scnario classique dapparition des points chauds macroscopiques

Lauteur insiste sur le fait que ce scnario peut connatre des variantes. Il peut tre observ

lapparition de gradients sur cercles chauds sans la formation pralable de cercles chauds. De

larges cercles chauds peuvent apparatre en fin de freinage. Ils sont lis la diffusion de la

chaleur issue des gradients sur cercle chaud. Leur niveau de temprature est plus faible que

les cercles chauds troits observs en dbut de freinage.

La formation des points chauds macroscopiques nocculte pas forcment les autres types de

gradients thermiques. Les points chauds macroscopiques peuvent exister simultanment avec

des cercles chauds au cours dun freinage de faible nergie. De mme, des gradients sur

cercles chauds peuvent ne pas tre totalement masqus par des points chauds macroscopiques.

Il apparat toutefois difficile de relier les caractristiques dun freinage (nergie, puissance,

vitesse) loccurrence du freinage critique au cours duquel les points chauds macroscopiques

se forment pour la premire fois. Nanmoins, le couple nergie et puissance de freinage

semblent tre le binme prendre en compte dans la mesure o il conditionne les niveaux

de temprature ncessaires lapparition des points chauds macroscopiques. Panier a aussi pu

montrer que le type et larchitecture de la garniture ont aussi une influence sur lapparition de

ces gradients [Panier_04].

t

e

l

-

0

0

5

7

9

6

6

3

,

v

e

r

s

i

o

n

1

-

2

4

M

a

r

2

0

1

1

Chapitre I : Problmatique du freinage et choix une stratgie dtude

25

I-2.3.1.3 Caractristiques des points chauds macroscopiques (MHS)

Les principales caractristiques des points chauds exposes dans cette partie sont issues

dobservations exprimentales ralises au cours de freinages chelle 1. Il est important de

prciser que les points chauds macroscopiques apparaissent systmatiquement sur les disques

TGV non ventils alors quils sont rarement observs dans le cas de disques ventils dont la

rigidit de flexion est bien plus importante.

I-2.3.1.3.a Priodicit et antisymtrie des points chauds macroscopiques

Comme il a t dit plus haut, les points chauds macroscopiques sont priodiquement rpartis

sur la surface du disque et leur nombre peut varier entre 5 et 7. Lantisymtrie a t mise en

vidence par Dufrnoy [Dufrenoy_95

a

] en visualisant simultanment, laide dun miroir,

avec une camra de thermographie IR les deux faces dun disque de frein de TGV au cours

dun freinage (figure 1-23). Lantisymtrie est aussi mise en vidence aprs le freinage par les

zones de dpt de troisime corps situes au niveau des points chauds.