Documente Academic

Documente Profesional

Documente Cultură

Refinacion Del Cobre

Încărcat de

Linis Maris Dcf0 evaluări0% au considerat acest document util (0 voturi)

32 vizualizări9 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

32 vizualizări9 paginiRefinacion Del Cobre

Încărcat de

Linis Maris DcfDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 9

1

REFINAMIENTO DEL COBRE METALICO

MIGUEL ANGEL BERNAL

BERNARD CORRALES

UNIVERSIDAD PEDAGGICA Y TECNOLGICA DE COLOMBIA

FACULTAD DE INGENIERA

ESCUELA DE METALURGIA

TUNJA

2014

2

REFINAMIENTO DEL COBRE METALICO

MIGUELANGEL BERNAL

BERNARD CORRALES

Laboratorio presentado a el

Ingeniero:

OSCAR YESIDT CORDOBA

UNIVERSIDAD PEDAGGICA Y TECNOLGICA DE COLOMBIA

FACULTAD DE INGENIERA

ESCUELA DE METALURGIA

TUNJA

2014

3

REFINACION DEL COBRE

Puesto que es conocida la influencia nociva de las diversas impurezas sobre las

propiedades del cobre, se hace necesario una refinacin del metal, para librarlo de

las impurezas que contiene, y que disminuyen mucho de su valor comercial.

Esta refinacin se realiza mediante un proceso puramente metalrgico, que en

pirometalurgia consiste en una nueva fusin oxidante; o mediante hidrometarlurgia

que es un proceso electroltico.

FUSIN OXIDANTE

El principio sobre el cual se basa la eliminacin de impurezas con este proceso

consiste en someter a oxidacin la masa metlica fundida de cobre bruto, todas

las impurezas se oxidan primeramente formando productos voltiles, como As

2

O

3

,

Sb

2

O

3 y

SO

2

y productos solidos como FeO, NiO, etc. Los cuales en presencia de

slice dan lugar a la escoria.

El cobre tambin sufre una inevitable oxidacin mas o menos intensa: se forma as

xido cuproso que pasa como resultado nocivo para las propiedades del cobre.

La desoxidacin se efecta por medio de polvo de carbn de lea.

Debe advertirse que la oxidacin de las impurezas se efecta por medio de

Cu

2

O : sea que este oxido acta en la afinacin del cobre de modo anlogo al

oxido de hierro FeO en el afino del acero.

Esta operacin se realiza en hornos de reverbero desde 10 hasta 25 toneladas, de

solera y paredes siliciosos; la atmosfera del horno debe ser oxidante (6-13% de

oxigeno).

En estos hornos, una vez cargado el cobre , se espera que este fundido , despus

se empieza a inyectar aire por medio de un soplante: este periodo lleva varias

horas , porque la oxidacin es lenta. Los xidos voltiles escapan; los fijos se unen

a la slice formando una escoria, que de a poco re retira del bao.

La eliminacin de azufre como SO

2,

se verifica en seguida de la reaccin del oxido

de cobre como el sulfuro.

2Cu

2

O + Cu

2

S = 6Cu + SO

2

4

A medida que se forma, el anhdrido sulfuroso se disuelve en el bao, lo satura, y

despus el exceso se desprende produciendo una ebullicin en la masa del metal

fundido.

Pero es necesario observar que el anhdrido sulfuroso reacciona con el hierro ( y

tambin con el nquel o con el estao o cualquier metal de no inters presente en

el bao) segn la ecuacin:

SO

2

+ 3Fe = 2FeO + FeS

El sulfuro ferroso, inestable en presencia de un exceso de cobre , a su vez

reacciona dando lugar al sulfuro cuproso como se muestra en la siguiente

ecuacin:

SO

2

+ 2Fe + 2Cu = 2FeO + Cu

2

S

De esto deriva que antes que el SO

2

pueda saturar el bao, es necesario que el

hierro y los otros elementos que se comportan como l hayan sido eliminados.

La ebullicin dura varias horas, y al final de la misma se constata que el cobre

est cargado de SO

2

y de Cu

2

O.

La presencia de este gas hace que si en este punto de la elaboracin se colase el

metal, por enfriamiento se obtendr un metal lleno de porosidades y sopladuras,

inconveniente que debe eliminarse, efectuando la eliminacin de SO

2

del metal

fundido.

Con tal objeto, se recurre a un procedimiento que consiste en inmergir en el bao

una perdiga de madera verde: dada la alta temperatura esta se descompone

rpidamente desprendiendo agua (que enseguida pasa a vapor),hidrocarburos

diversos y otros gases los cuales ocasionan una gran ebullicin de la masa , que

permite al anhdrido sulfuroso separarse. Teniendo adems los hidrocarburos una

accin reductora, el oxido cuproso se reduce por lo menos en parte.

Pero dada la permanencia de la atmosfera oxidante, el oxido cuproso vuelve a

formarse nuevamente.

El tratamiento con la perdiga dura una o mas horas, segn el tamao del horno; y

debe continuar hasta que una muestra solidificada se muestre bien compacta.

5

Eliminando el anhdrido sulfuroso, queda en el bao, cierta cantidad de oxido

Cu

2

O (alrededor del 2,5%), demasiado considerable para permitir al metal tener

buenas cualidades mecnicas. La presencia de este oxido no tendra importancia

en el caso de que el cobre debiera servir para la preparacin de bronces o

latones, porque el estao y el zinc actan ellos mismos como reductores.

Por lo tanto, resulta necesaria una desoxidacin, que se efecta esparciendo

sobre la superficie del cobre fundido, carbn de lea en polvo y despus

inmergiendo tambin en este caso una perdiga de madera verde, para provocar

ebulliciones de la masa. Al mismo tiempo se hace menos oxidante la atmosfera

del horno.

Este tratamiento tambin costa de varias horas para se completado; se reconoce

que la desoxidacin se ha realizado, haciendo ensayos sobre las probetas del

metal y doblndolas despus de martilladas; cuando el Angulo de flexin alcanza

los 180 sin que el metal se rompa, entonces la desoxidacin esta acabada, y el

metal se cuela en lingotes, sobre lingoteras de hierro fundido.

Los inconvenientes de este mtodo de refinacin del cobre, consisten en su larga

duracin que es de 16-24 horas y en las considerables perdidas de metal con las

escorias, que contienen normalmente 40% de cobre.

Normalmente las escorias se preparan mecnicamente y se mezclan con el

concentrado para aumentar su ley y su posterior recuperacin.

6

CONVERTIDORES TENIENTE (FUSION OXIDANTE)

El primer paso del proceso consiste en

trasladar un 40% del concentrado de

las celdas de flotacin y hacerlo llegar

al horno reverbero, donde se funde a

temperaturas de ms de 1.200 C.

Mientras el concentrado se convierte

en una masa lquida fundida, sus

componentes se van separando y

recombinndose, formando un bao

de dos capas. La capa ms pesada se

llama eje o mata y es un compuesto

de sulfuros, fierro con 50-55% cobre.

Encima, flota la escoria, una costra de

impurezas con un 0,8% cobre.

Finalmente se extrae y se descarta la escoria, dejando el eje en el fondo del

horno, para ser extrada y enviada a la prxima etapa del proceso de purificacin.

Esto se hace en los convertidores Teniente, que llevan ese nombre porque la

tecnologa pirometalrgica que ocupan fue desarrollada por la Divisin El

Teniente.

Mientras se calienta el eje en los convertidores, el saldo del concentrado de cobre

recuperado desde las celdas de flotacin (60% del total) se procesa en secadores

de lecho fluido hasta llegar a un contenido hmedo de slo 0,2%. Luego pasa a

los convertidores. El concentrado es luego inyectado con chorros de aire

enriquecido con oxgeno a los convertidores, para estimular la oxidacin de las

impurezas en una reaccin continua que se sostiene con su propio calor.

Una ligera costra de xidos de fierro e impurezas se forma nuevamente la que se

vierte y recicla en el horno reverbero, para despus ser enviado a un horno de

limpieza de escoria para as recuperar su contenido de 10% cobre.

El compuesto de elementos fundidos que emerge finalmente desde los

convertidores Teniente se llama metal blanco. Consiste en sulfuros, un pequeo

porcentaje de fierro y 75% cobre, que se envan a los convertidores

convencionales Pierce-Smith, donde se sopla aire comprimido. En la reaccin

resultante, la mayor parte de los sulfuros y el fierro se oxidan, generando cobre

blster, con una pureza de 99% de cobre metlico.

7

En el ltimo paso de la refinacin a fuego, se procesa el cobre blster en hornos

basculantes, agregando agentes purificadores especiales que se llaman

fluidificantes para que se oxide una vez ms, esta vez para eliminar del blster

toda impureza, quedando solamente una fraccin muy reducida de elementos no

deseados, tales como plomo, fierro, bismuto, nquel, arsnico, antimonio, sulfuro,

selenio y telurio. Luego se extrae el oxgeno con inyecciones de vapor o aceite,

con el resultado final de un cobre con un nivel de pureza mnima de 99.9%. Todo

lo que resta hacer es verter el metal lquido en un molde y dejar que se solidifique,

formando lingotes que pesan aproximadamente 23 kilogramos cada uno.

REFINACIN ELECTROLTICA (ELECTRORREFINACIN)

Utilizado por primera vez al sur del Pas de Gales, en 1869, la electrorrefinacin es

un proceso de purificacin de cobre metlico que se lleva a cabo en celdas

electrolticas y consiste en la aplicacin de corriente elctrica, para disolver el

cobre impuro. De esta manera es obtenido el cobre ms puro posible, con un

99,99% de pureza, lo que permite su utilizacin como conductor elctrico. Este

proceso de refinacin le da un valor agregado al mineral, ya que se utiliza

tecnologa adecuada para posteriormente poder comercializar el cobre refinado, y

entonces las distintas empresas que compren estos minerales refinados le darn

el uso que estimen conveniente. Chile es uno de los principales productores y

refinadores de cobre en el mundo, pero lamentablemente no manufactura sus

recursos y el mismo cobre que exportamos y tratamos, lo compramos a empresas

extranjeras en forma de productos.

El proceso:

1) La electrlisis: Este proceso de electrorrefinacin se basa en las

caractersticas y beneficios que ofrece el fenmeno qumico de la electrlisis,

que permite refinar el cobre andico (nodo) mediante la aplicacin de la

corriente elctrica, obtenindose ctodos de cobre de alta pureza.

La electrorrefinacin se realiza en celdas electrolticas, donde se colocan en

forma alternada un nodo (que es una plancha de cobre obtenido de la

fundicin), y un ctodo, (que es una plancha muy delgada de cobre puro),

hasta completar 30 nodos y 31 ctodos en cada celda.

8

La electrlisis consiste en hacer pasar una corriente elctrica por una solucin

de cido sulfrico y agua (). Este proceso es continuo durante 20 das. El

da 10, se extraen los ctodos y se reemplazan por otros y los nodos se

dejan 10 das ms y se reemplazan por otros. De esta forma, al final del da

20, nuevamente se extraen los ctodos y se renuevan los nodos.

Los otros componentes del nodo que no se disuelven, se depositan en el

fondo de las celdas electrolticas, formando lo que se conoce como barro

andico el cual es bombeado y almacenado para extraerle su contenido

metlico (oro, plata, selenio, platino y paladio).

2) Cosecha de ctodos: El objetivo aqu es obtener cuidadosamente los ctodos

y asegurar su calidad para el despacho. Una vez terminado el proceso de

refinacin del cobre por electrlisis, cada 10 das los ctodos son sacados de

las celdas y se examinan cuidadosamente para asegurar la calidad,

descartndose todos aquellos que tengan algn defecto.

Los ctodos seleccionados son pesados y embalados para su posterior

despacho.

9

BIBLIOGRAFIA

http://www.codelcoeduca.cl

http://cobreutem.wordpress.com/2009/11/27/fundicion-y-refinacion-del-

cobre/

http://mazinger.sisib.uchile.cl/repositorio/lb/ciencias_quimicas_y_farmaceuti

cas/gonzaleza01/capitulo1/11a.html

http://www.outotec.com/pages/Page.aspx?id=38086&epslanguage=EN

http://en.wikipedia.org/wiki/Refining_%28metallurgy%29

http://members.fortunecity.com/sofi2/cobre.html

http://refinaciondelcobre.comunidadviable.cl/content/view/979989/Proceso-

de-refinacion-del-cobre.html

Elaboracin del cobre profesor DAMBRA editorial continental service1945.

S-ar putea să vă placă și

- LunesDocument4 paginiLunesLinis Maris DcfÎncă nu există evaluări

- Fundamento TeoricoDocument4 paginiFundamento TeoricoLinis Maris DcfÎncă nu există evaluări

- RI Nivel II - EX. GENDocument4 paginiRI Nivel II - EX. GENLinis Maris DcfÎncă nu există evaluări

- Taller de GestionDocument4 paginiTaller de GestionLinis Maris DcfÎncă nu există evaluări

- Sistema de Salud en ColombiaDocument1 paginăSistema de Salud en ColombiaLinis Maris DcfÎncă nu există evaluări

- RI Nivel II - EX. ESPDocument4 paginiRI Nivel II - EX. ESPLinis Maris DcfÎncă nu există evaluări

- Manual de Entrenamiento DCVG - Version GXDocument73 paginiManual de Entrenamiento DCVG - Version GXgustaboo3584Încă nu există evaluări

- Nano MaterialDocument5 paginiNano MaterialLinis Maris DcfÎncă nu există evaluări

- Actividad InteractivaDocument1 paginăActividad InteractivaLinis Maris DcfÎncă nu există evaluări

- Organizacion SGSSTDocument25 paginiOrganizacion SGSSTBoris Trujillo E.Încă nu există evaluări

- Actividad Unidad 1Document2 paginiActividad Unidad 1GloryCaro Mendoza FajardoÎncă nu există evaluări

- Nano MaterialDocument5 paginiNano MaterialLinis Maris DcfÎncă nu există evaluări

- Actividad Unidad 2Document6 paginiActividad Unidad 2Linis Maris DcfÎncă nu există evaluări

- Iso 9001Document2 paginiIso 9001Linis Maris DcfÎncă nu există evaluări

- Actividad Unidad 3Document5 paginiActividad Unidad 3Linis Maris DcfÎncă nu există evaluări

- Cementacion SolidaDocument12 paginiCementacion SolidaLinis Maris Dcf100% (1)

- What I like about technologyDocument38 paginiWhat I like about technologyAnderson ArandaÎncă nu există evaluări

- Actividad InteractivaDocument1 paginăActividad InteractivaLinis Maris DcfÎncă nu există evaluări

- Soldabilidad aceros medio CDocument15 paginiSoldabilidad aceros medio CLinis Maris DcfÎncă nu există evaluări

- Cementacion SolidaDocument12 paginiCementacion SolidaLinis Maris Dcf100% (1)

- Taller Semana Nº4 AnexosDocument2 paginiTaller Semana Nº4 AnexosLinis Maris DcfÎncă nu există evaluări

- Tutorial FormatDocument1 paginăTutorial FormatLinis Maris DcfÎncă nu există evaluări

- Taller Unificado Lógica Computacional-1Document3 paginiTaller Unificado Lógica Computacional-1Linis Maris DcfÎncă nu există evaluări

- Actividad de Aprendizaje Unidad 3 - de La Auditoria Interna Al Proceso OrganizacionalDocument3 paginiActividad de Aprendizaje Unidad 3 - de La Auditoria Interna Al Proceso Organizacionalnella204Încă nu există evaluări

- Proyecto Final SeleccionDocument18 paginiProyecto Final SeleccionLinis Maris DcfÎncă nu există evaluări

- Inspección de tubería API 5L con líquidos penetrantes fluorescentesDocument3 paginiInspección de tubería API 5L con líquidos penetrantes fluorescentesLinis Maris DcfÎncă nu există evaluări

- Ejercicios de Volumenes para PortalesoDocument13 paginiEjercicios de Volumenes para Portalesojavi_07_5100% (1)

- Prensas de ExtrusionDocument1 paginăPrensas de ExtrusionLinis Maris DcfÎncă nu există evaluări

- CorrosionDocument12 paginiCorrosionLinis Maris DcfÎncă nu există evaluări

- Articulo FenomenosDocument2 paginiArticulo FenomenosLinis Maris DcfÎncă nu există evaluări

- 4ta Rev 14-02-23 FinDocument85 pagini4ta Rev 14-02-23 FinCarmela EspinosaÎncă nu există evaluări

- Aplicaciones EDMDocument13 paginiAplicaciones EDMJohn BeckerÎncă nu există evaluări

- Metalurgia extractiva de cobreDocument95 paginiMetalurgia extractiva de cobreclaire moonÎncă nu există evaluări

- Yacimientos de óxidos de Fe-Cu-Au en ChileDocument57 paginiYacimientos de óxidos de Fe-Cu-Au en ChileJhack Orrego CubaÎncă nu există evaluări

- Contaminación por metales en sedimentos de la Bahía de IteDocument8 paginiContaminación por metales en sedimentos de la Bahía de ItemilidarksÎncă nu există evaluări

- Geominas 76Document76 paginiGeominas 76GEOMINASÎncă nu există evaluări

- EXPO # 1 - Historia de La Minería Peruana PDFDocument60 paginiEXPO # 1 - Historia de La Minería Peruana PDFLeonardo BillÎncă nu există evaluări

- Cotizacion #004 Procesadora y Distribuidora de Productos EcologicosDocument2 paginiCotizacion #004 Procesadora y Distribuidora de Productos EcologicosMAQUINARIAS JR S.A.C.Încă nu există evaluări

- Conv 3F 15kva Hasta 800kva - 15 y 34,5kv - 01278Document3 paginiConv 3F 15kva Hasta 800kva - 15 y 34,5kv - 01278Victor OrtegaÎncă nu există evaluări

- Capitulo 11 GrooverDocument85 paginiCapitulo 11 Groovermanu100% (1)

- Practica 7Document11 paginiPractica 7PaolaGonzalezÎncă nu există evaluări

- Cationes Del Grupo IiiaDocument4 paginiCationes Del Grupo IiiaJhoelvis ChoqueÎncă nu există evaluări

- Formulacion Taller 1Document3 paginiFormulacion Taller 1Elisvan Pauccarmayta AlvarezÎncă nu există evaluări

- CaracterizaciónDocument6 paginiCaracterizacióndavid.cajachaguaÎncă nu există evaluări

- Métodos para Producir PolvosDocument7 paginiMétodos para Producir PolvosAnonymous JLhYjbÎncă nu există evaluări

- Trabajo en Frio y Caliente PDFDocument17 paginiTrabajo en Frio y Caliente PDFVanesa Rojas100% (2)

- Extrusión en CalienteDocument4 paginiExtrusión en CalienteMarrambo Alcachofas RiveraÎncă nu există evaluări

- Copia de BASE DE DATOS FERRETERIADocument13 paginiCopia de BASE DE DATOS FERRETERIAmaria valderramaÎncă nu există evaluări

- Tratamiento Térmico de RevenidoDocument7 paginiTratamiento Térmico de RevenidoAnonymous fAk5S5Încă nu există evaluări

- 2320 8342 1 PBDocument14 pagini2320 8342 1 PBmilagrosÎncă nu există evaluări

- Reporte ActividadesDocument8 paginiReporte ActividadesEduxrdo MorxlesÎncă nu există evaluări

- Planos de Piezas 106Document1 paginăPlanos de Piezas 106Leandro Rame ValenciaÎncă nu există evaluări

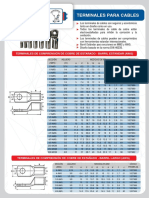

- Terminales de CompresiónDocument2 paginiTerminales de CompresiónDaniel ParrillaÎncă nu există evaluări

- Trabajo (Titanio y Tugsteno)Document25 paginiTrabajo (Titanio y Tugsteno)Steve LendlÎncă nu există evaluări

- Tecnologia de Los Materiales Ejercicios Diagrama Hierro CarbonoDocument5 paginiTecnologia de Los Materiales Ejercicios Diagrama Hierro CarbonoNicolás Valentino AltamiranoÎncă nu există evaluări

- Especificaciones Tecnicas - Panel SalasDocument1 paginăEspecificaciones Tecnicas - Panel SalasPablo M ArteagaÎncă nu există evaluări

- Etapas de La Obtención Del CuDocument3 paginiEtapas de La Obtención Del CupepeÎncă nu există evaluări

- Practica 7 ElectroquimicaDocument15 paginiPractica 7 ElectroquimicaFernandoÎncă nu există evaluări

- PETS - INSTALACION PASAMANOS Y BARANDAS Rev02Document12 paginiPETS - INSTALACION PASAMANOS Y BARANDAS Rev02huber howerd Barriga RodriguezÎncă nu există evaluări

- Alexis Jeria S1 Tarea Resistencia de Los MaterialesDocument8 paginiAlexis Jeria S1 Tarea Resistencia de Los Materialesalexis i. jeria arenasÎncă nu există evaluări