Documente Academic

Documente Profesional

Documente Cultură

Mantención 4

Încărcat de

Fernando Fuentes Macaya0 evaluări0% au considerat acest document util (0 voturi)

56 vizualizări19 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

56 vizualizări19 paginiMantención 4

Încărcat de

Fernando Fuentes MacayaDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 19

Profesor Wilson Urrutia Daz 1

Conocida las tcnicas TPM y RCM podemos redefinir la GESTIN DE LA

MANTENCIN

INPUT

GESTIN DE LA

MANTENCIN

OUTPUT

Visin de Proceso

OUTPUT necesarios para gestin:

1.- Informe de cundo y cmo realizar una determinada Mantencin.

2.- Minimizar la mantencin correctiva.

3.- Pronosticar futuras actividades de mantencin, en cuanto a fechas y costos;

conocer gastos y consumos futuros.

4.- Uso histrico y futuro en cuanto a:

* Suficiencias y carencias de M.O (Anlisis de Dotacin)

* Uso de repuestos y Stock (Polticas Inventarios)

* Tiempos de mantencin

(Lucro Cesante)

* Fechas de la mantencin

5.- Estado de las Mquinas:

* Calidad de Produccin Anlisis de

* Tasa de fallas Vida Econmica

* Duracin de Fallas (Reemplazo)

6.-Factores e ndices que garanticen polticas ptimas de mantencin sobre las

mquinas.

7.- Informacin respecto a ndices que reflejen el grado de eficiencia en que se

encuentra el Departamento. de Mantencin.

Es necesario un

Plan Matriz Operacional y un Plan Matriz Tctico.

Profesor Wilson Urrutia Daz 2

Operacional: Persigue organizar el que hacer propio de mantencin en cuanto a sus

actividades mediante la planificacin y programacin de ellas.

Tctico: Velar por la optimalidad a nivel macro, mediante la obtencin de

estadsticas y pronsticos de: Costos, Tiempos, Tasas de fallas y Uso

de recursos.

Gestacin De Un Plan De Mantenimiento

La organizacin de un sistema de mantenimiento al igual que cualquier otro

sistema administrativo debe involucrar las fases de planificacin, programacin,

ejecucin y control.

Con el fin de generar una base de datos que permita un mejoramiento del

planteamiento inicial, es necesario agregar a las etapas mencionadas el anlisis de

resultados.

Objetivo De La Planificacin Y Programacin

Los objetivos de los trabajos de planificacin es permitir a los especialistas de

mantenimiento prepararse para ejecutar y complementar cada trabajo sin un retraso en

el tiempo, ver que cada trabajo sea ejecutado con seguridad y de acuerdo al mnimo

costo requerido.

Histricamente cada hora invertida en planificacin efectiva tpica, retorna tres

horas en el ahorro de tiempo del mecnico o su ahorro equivalente de materiales

o tiempo de parada de produccin. Mientras que, cuando un grupo de trabajo de

mantenimiento tiene que desarrollar un trabajo no planificado, se encuentra con

varios tipos de retardo, entre los cuales se tiene:

Retardo mientras obtiene conocimiento detallado de los trabajos requeridos.

Retardo mientras se determinan y obtienen los planos, herramientas, materiales, y

especialistas requeridos para completar el trabajo.

Retardo incurrido mientras se espera que lo anotado en el punto anterior llegue al

sitio de trabajo.

Retardo que resulta cuando se necesitan algunos repuestos o partes que no estn

en stock.

Evitar estos y otros retardos es la meta bsica de la planificacin y

programacin. Nada es ms perjudicial para el mantenimiento que una pobre

planificacin de los trabajos.

Toda estipulacin y entusiasmo se pierde cuando un grupo de trabajo llega al

Profesor Wilson Urrutia Daz 3

sitio del trabajo y encuentra que este no se puede comenzar expeditamente debido a

que el supervisor carece de planificacin o previsin: mientras que en el caso contrario,

es obvio que un grupo de trabajo bien administrado apunta hacia una operacin ms

eficiente, se siente orgulloso y mejora el rendimiento de la organizacin.

Beneficios De La Planificacin Y Programacin

Control de Trabajos

Un trabajo planificado y programado necesita ser controlado. Es necesario

estimar un tiempo para realizar los trabajos, el cual debe estar de acuerdo con el

utilizado en dicha labor. Grandes variaciones de tiempo necesitarn un control

por parte del trabajador o Jefe de mantenimiento.

El control de trabajo estimula la competencia para aumentar la eficiencia entre

Jefes de mantenimiento, y proporciona un medio de medir su capacidad,

permitiendo:

Mejores Mtodos y Procedimientos

No se puede establecer el tiempo para un determinado trabajo sin hacer primero

un estudio para determinar el mejor mtodo, la mejor herramienta y equipo y el

mejor material; stos y otros son los resultados de la planificacin y programacin

empleando el Estudio del Trabajo.

El tiempo en el estudio por un planificador competente tiene grandes dividendos.

Establecimiento de Prioridades

Un plan u programa provee de asegurar que los trabajos ms importantes se

hagan primero. En una organizacin grande, es di fcil determinar la importancia

relativa de diversos trabajos de mantenimiento, siendo normal que en plantas

donde no tienen un plan programado, cada jefe de produccin presione al jefe de

mantenimiento para que realicen sus trabajos a tiempo; pues, naturalmente el jefe

de produccin piensa que su trabajo es el ms importante porque lo est

apoyando un programa de produccin que l est presionado a lograr.

El planificador de mantenimiento sirve de vnculo entre el Jefe de Produccin y la

seccin de mantenimiento. Para l ha llegado a ser familiar la importancia relativa

de los trabajos de varias secciones del proceso. Mantenimiento es un

complemento al departamento de produccin y sirve mejor cuando hay perfecta

coordinacin entre los dos.

Profesor Wilson Urrutia Daz 4

Coordinacin de Hombres y/o Materiales

Un programa planificado proporciona la mejor coordinacin de hombres y

materiales. Un completo anlisis de los trabajos antes de comenzar revela que

materiales son necesarios; de este modo, no es necesario que los trabajadores se

mantengan esperando por una decisin de que es lo que har luego, porque

algunos materiales no se pueden utilizar. El planificador debera ser capaz de

ubicar un material sustituto y eliminar la espera de la entrega del tem requerido.

Una causa comn de sobre tiempo en los trabajos de mantenimiento es que un

especialista se mantenga esperando a que venga otro a realizar, previamente, su parte

del trabajo. Una buena planificacin elimina esto y asegura que cada especialista es

utilizado cuando se le necesita.

Medicin de la Carga de Trabajo

Los requerimientos de trabajo de la organizacin son evaluados continuamente, y

esta informacin a su vez, dir cual ser su trabajo de sobretiempo y si es

conveniente subcontratar algunos de los trabajos a terceros.

Esta ltima, es una decisin mucho ms fcil de adoptar si se tiene el panorama

de los trabajos posteriores. Adems, es ms fcil de justificar ante el

administrador la necesidad de aumentar la fuerza de trabajo o aumentar el

sobretiempo cuando se tiene un registro de la carga de trabajo que se utiliza.

Sistemas De rdenes De Trabajo

La planificacin y programacin adecuada, utiliza el sistema de rdenes de

trabajo; de este modo se eliminan muchas ineficiencias encontradas cuando el

jefe de produccin da trabajo directamente a los jefes de mantenimiento. Un

sistema de rdenes de trabajo, a su vez, proporciona la mejor estructura de

control de costo, informes de avances y registro de las reparaciones a las

mquinas.

La planificacin y programacin se usa para describir en forma de instrucciones el

procedimiento de ejecucin de los trabajos; lo cual elimina los costosos errores

causados por rdenes verbales mal interpretadas. El uso de grficos, croquis y

"layout" de planta son guas complementarias muy tiles para el trabajador

estimulando su rendimiento.

Profesor Wilson Urrutia Daz 5

Concepto De Mantencin

La mantencin puede ser definida como la actividad que tiene por finalidad la

conservacin de los activos de la empresa. Es importante destacar que, como en toda

actividad industrial, se debe compatibilizar la forma en que se desarrolla con el costo

que genera, de forma de establecer una gestin ptima de ella.

Tipos de Mantenimiento

La clasificacin por tipo de mantenimiento se refiere a la forma, en el tiempo de la vida

til de la mquina en que se efectan las reparaciones para que sta contine con su

funcin productiva. Los tipos de mantenimiento son:

Mantenimiento correctivo: El mantenimiento correctivo est constituido por el

conjunto de actividades destinadas a corregir una falla, sustituir partes gastadas y la

reconstruccin de la mquina, una vez que se haya producido la detencin del proceso

productivo por alguna de estas causas. El mantenimiento correctivo es recomendable,

por sobre los otros tipos de mantenimiento, en las siguientes circunstancias:

En equipos de bajo costo y que no afecten a equipos mayores

En maquinaria antigua

Cuando el mantenimiento preventivo resulte costoso por la necesidad de un largo

periodo de detencin de la produccin en cada intervencin.

En equipos auxiliares que no comprometen la produccin.

En general el sistema de mantenimiento correctivo es de un elevado costo y se ve

afectado principalmente por los siguientes factores:

Disponibilidad de personal

Equipos y herramientas de mantenimiento.

Suministro de repuestos

Discontinuidad del proceso productivo

Descentro en la organizacin del trabajo

Aumento de horas de sobretiempo de mantenimiento

Mantenimiento preventivo: Lo constituyen un conjunto de acciones de mantenimiento

destinadas a corregir las fallas antes que stas produzcan daos mayores; siendo su

objetivo principal el de minimizar las fallas operacionales en la empresa. Est basado

en el concepto de lmite de vida til en servicio. Entendindose, por esto ltimo, el

tiempo estimado que puede esperarse que un elemento o equipo funciones en un

estado de rendimiento ptimo, sin presentar desperfectos. Como parte de un proceso

de mantenimiento preventivo se considera la Mantencin Sintomtica y la

Profesor Wilson Urrutia Daz 6

mantencin predictiva consistiendo la primera en un programa de medicin de

sntomas o deteccin de advertencias de fallas latentes, y la segunda a la estimacin

estadstica de la ocurrencia de la falla latente en base a la probabilidad de que esta

ocurra para un tiempo de servicio cualquiera.

Para la implementacin de un plan de mantenimiento preventivo que sea realmente

efectivo, deben tenerse en cuenta las siguientes exigencias:

Disponibilidad de personal especializado y con experiencia.

Necesidad de una programacin cuidadosa.

Conocimiento de los equipos a mantener (vida til y estado)

Conocimiento de periodicidad y duracin de las paradas de produccin, sean para

mantenimiento u otras razones.

Actitud positiva de los niveles gerenciales hacia el mantenimiento preventivo.

Necesidad de un entrenamiento continuo del personal.

Preferentemente disponer de un sistema mecanizado de administracin de la

informacin pertinente.

Necesidad de equipos especializados de inspeccin y anlisis de falla.

Profesor Wilson Urrutia Daz 7

Administracin Del Programa De Mantencin Preventivo

La funcin administrativa de mantencin preventiva (M.P.) corresponde a llevar un

registro de las inspecciones hechas, rdenes de trabajo de mantencin preventiva

despachadas; controlando que todas las inspecciones se realicen, manteniendo un

registro de las inspecciones, midiendo la cantidad de trabajo (horas planificadas y

horas trabajadas) de todas las inspecciones.

Idealmente la administracin de la mantencin preventiva es manejada por

medio de uso de computacin, pero pequeos programas pueden ser administrados en

forma efectiva manualmente

Las rdenes de trabajo de mantencin preventiva y la lista de cotejo son

despachadas con una semana de anticipacin; las inspecciones atrasadas son

analizadas por el administrador.

Ventajas Del Plan De Mantenimiento Preventivo

A pesar de ser, el mantenimiento preventivo, el tema ms conflictivo a la hora de decidir

el tipo de mantenimiento a implementar en una empresa, en la prctica queda

demostrado ser lo ms eficiente y econmico, reportando una serie de ventajas a la

empresa entre las cuales podemos nombrar:

Disminucin de tiempos improductivos por disminucin de paradas imprevistas.

Menor cantidad de producto rechazado, mejor control de calidad y menos

desperdicios de materia prima gracias al correcto funcionamiento de los equipos.

Eliminacin de desembolso por reemplazo prematuro de equipos, y posible

prolongacin de la vida til de los activos de la empresa.

Mejor control y minimizacin de inventario de repuestos.

Mayor seguridad para el personal de mantenimiento al efectuar mantenciones en

forma planificada en un tiempo prudente.

Mayor seguridad para el personal de operarios al trabajar con mquinas confiables.

Mejores relaciones con el personal de operaciones que no ven menoscabado sus

ingresos por concepto de incentivos de produccin, debido a excesivas detenciones

no programadas de las mquinas.

Reduccin de horas de sobretiempo motivadas por reparaciones de emergencia.

Profesor Wilson Urrutia Daz 8

Identificacin de los repuestos de alto costo de reposicin y eventos indeseables

como aplicaciones inadecuadas, abuso de operacin, obsolescencia tecnolgica,

etc.

Facilita la programacin de la produccin a travs de la disponibilidad de equipos y

del conocimiento de sus costos asociados, lo que permite la aplicacin de tcnicas

de optimizacin.

Por lo tanto, cualquier programa de mantenimiento preventivo bien confeccionado,

produce beneficios que sobrepasan rpidamente su costo de implementacin, por lo

que se recomienda que toda planta de produccin disponga de un programa de

mantenimiento bsico fundamentado en la inspeccin peridica de los equipos y la

conservacin de los mismos en condiciones ptimas de operacin para produccin.

El hecho de disponer de un programa de mantenimiento preventivo no deja exenta a la

planta de paradas imprevistas y por ende de reparaciones de emergencia. Por tal

razn, un programa de mantenimiento tiende a minimizar el costo total por concepto de

reparaciones, las que incluyen los gastos de la reparaciones de las paradas

programadas, los gastos por reparaciones imprevistas y el costo por prdidas en la

produccin. La determinacin de este mnimo costo se hace en funcin de las

unidades producidas a travs del volumen de mantenimiento ptimo en el que se

establece la proporcin econmica entre el mantenimiento preventivo y el

mantenimiento correctivo por unidad producida.

Costos Versus Confiabilidad

Para blanquear la situacin de compromiso entre el mnimo costo generado por el

mantenimiento y la confiabilidad de los equipos se deben considerar varios factores en

forma simultnea, siendo las ms importantes.

Confiabilidad esperada del equipo

Perodos de produccin

Costos de las mantenciones preventivas y correctivas.

Punto econmico, a travs de la vida til del equipo, para hacer las reparaciones

mayores.

Probabilidad de falla del equipo.

Profesor Wilson Urrutia Daz 9

PLANIFICACIN

La planificacin consiste en tomar conocimiento de las diferentes unidades que

constituyen el sistema productivo de la empresa y en base a un anlisis de criticidad de

ellas, determinar aquellas que se integrarn al plan de mantenimiento. Para cada uno

de ellos se deber determinar lo siguiente:

Elementos ms expuestos al deterioro.

Determinacin del tipo de procedimiento de reparacin.

Establecer estndares de funcionamiento ptimo.

Establecer, en conjunto con el rea de produccin, los periodos entre faenas de

mantenimiento.

Vida til estimada.

Recomendaciones de los fabricantes.

Clasificacin De Los Equipos Por Criticidad

El anlisis de criticidad de los equipos los clasifica en tres grupos: los crticos, los

semicrticos y los no crticos.

Sern:

Equipos crticos: aquellos cuya detencin o falla involucra a uno o ms de los

siguientes tems:

grandes prdidas de produccin,

alto uso de mano de obra,

activo de alto valor monetario,

altos costos de reparacin,

exposicin al dao de personas e instalaciones.

Equipos semicrticos : aquellos cuya parada o falla involucra importante merma en el

producto terminado, o encierra algn peligro potencial a personas o

instalaciones.

Equipos no crticos : aquellos cuya parada o falla no representa consecuencia de

importancia, ni bajo el punto de vista econmico, ni en cuanto al

peligro que represente para personas o instalaciones.

Profesor Wilson Urrutia Daz 10

PROGRAMACIN

La programacin consiste en seleccionar entre los equipos de la planificacin, a

aquellos que deben ser mantenidos dentro de un determinado perodo, asignndoles

fechas, mantenedores y material especfico. Se recomienda tomar como programacin

base el periodo de un ao, con una revisin mensual proyectada en tres meses

siguientes.

Para efectuar una adecuada programacin de los trabajos de mantenimiento, debe

considerarse la liberacin de los equipos por parte del rea de produccin, la

disponibilidad del recurso humano y la asignacin de prioridades previniendo la

necesidad de adelantar o retrasar ciertos trabajos.

Prioridad l: Los trabajos con prioridad 1 son los que preceden al resto de los trabajos

de mantenimiento, y representan tareas que son obligatorias para la

continuidad del proceso productivo. Tendrn esta prioridad los trabajos que

correspondan a equipos crticos.

Prioridad 2: Los trabajos con prioridad 2 son los de mantenimiento que deben

complementarse lo ms pronto posible y preceden al resto de los trabajos

excepto a los de prioridad l. Tendr prioridad 2 los trabajos que

corresponden a los equipos semicrticos.

Prioridad 3: Los trabajos con prioridad 3 son los correspondientes a mantenimientos

interesantes, pero que pueden realizarse cuando sea conveniente.

Normalmente se efectan como complementacin a los altibajos de la

carga de trabajo programada para mantencin. Tendrn prioridad 3 los

trabajos que corresponden a equipos no crticos, reparaciones de equipos

auxiliares y fabricacin de repuestos.

La programacin de la carga de trabajo se hace considerando que se utilizar de un 80

a un 85% de la mano de obra disponible como mximo, dejando el remanente para

trabajos de prioridad 3 y absorber posibles imprevistos. Esto constituye una meta en

aquellos casos en que la planificacin y programacin de la mantencin son labores

nuevas, sugirindose partir con no ms de un 60% de carga programada.

Para efectuar una adecuada programacin es necesario clasificar y estructurar tanto

los equipos, recursos como informacin de mantencin, generando un manual de

mantencin de acuerdo a dicha estructuracin.

Profesor Wilson Urrutia Daz 11

ESTRUCTURACIN

UMM

DUMM

UMA

ACCIONES

RECURSOS

Cuando Y Como Realizar Una Mantencin

MQUINA

PERSONAS REPUESTOS FECHAS

Donde:

UMM : Unidad mecnica de mantencin. Define el grupo de equipos y

maquinaria que se detiene como una sola, al descomponerse alguna de

sus componentes. Ejemplo: una lnea de produccin.

DUMM : Divisin de la unidad mecnica de mantencin. Define al grupo de

sistemas cuyas propiedades de operacin quedan afectadas por la

maquina. Ejemplo: una maquina.

UMA : Unidad mnima de accin. Define el grupo de elementos afectados por

la falla y que son fruto de la intervencin. Ejemplo: Subsistema de

potencia de una maquina.

ACCIONES : Definen las diferentes intervenciones que pueden ser realizadas sobre

un sistema (UMA).

Profesor Wilson Urrutia Daz 12

RECURSOS : Definen los elementos humanos y materiales que estn involucrados en

una ACCION.

La Negociacin para eliminar las interferencias llevara, generalmente, a establecer

ventanas de mantencin que equilibraran los intereses de mantencin y de

produccin.

CONTROL

El control consiste en verificar que la actividad de mantenimiento se realiza en

conformidad con lo programado y con los estndares establecidos en la Planificacin.

Un control riguroso, pone de manifiesto el verdadero estado de los equipos

intervenidos y las dificultades que presenta la aplicacin del plan de mantenimiento.

Este conocimiento es bsico para establecer medidas correctivas para optimizar el plan

de mantenimiento a travs de su continuo mejoramiento.

Tipos De Control

Control cuantitativo: Se basa en pruebas, mediciones y especificaciones que se

pueden expresar mediante cifras concretas o indicadores. Este

control incluye la cantidad de trabajo, tiempos perdidos por

produccin, empleo de la mano de obra, uso de repuestos,

movimiento de equipos, cantidad de sobretiempo, control de

costos, y en general todos los procesos susceptibles de ser

medidos.

Control cualitativo: Se basa en factores que son determinables slo mediante la

observacin y el anlisis, no siendo susceptibles de medir

fsicamente y se aprecian mediante el juicio u opinin

experimentada.

Los informes de falla, de inspeccin, de avance de obra, etc. contienen, en forma

normal, tanto el control cuantitativo como cualitativo. Toda la informacin extrada de

terreno con los diferentes controles debe ser debidamente verificada, canalizada y

almacenada por rea o equipo, para formar la base de datos de mantenimiento tanto en

el orden tcnico como econmico.

En general el anlisis de resultados debe entregar informacin del siguiente tipo:

Porcentaje de ejecucin del programa de mantenimiento.

Eficiencia de servicio de los equipos incluidos en el programa.

Profesor Wilson Urrutia Daz 13

Tiempos perdidos por fallas imprevistas.

Distribucin de la mano de obra en la ejecucin del programa.

Evaluacin del personal en el cumplimiento de sus funciones

Incidencia del mantenimiento en el costo por unidades de producto.

Consumo de repuestos.

Nivel de inventario de repuestos.

Gastos de mantenimiento por lneas de produccin o equipos.

PROCESAMIENTO DE LA INFORMACIN

Como se expone en la gestacin del plan de mantenimiento, el xito del mismo

depende en gran medida de su administracin, la que necesita procesar gran cantidad

de informacin en forma precisa y oportuna. El desarrollo del programa de

mantenimiento involucra una serie de funciones que, adems de ser independientes,

interactuan entre ellas generando un complejo sistema administrativo. Tales funciones

son:

Informacin del mantenimiento: Contiene datos de los equipos, caractersticas

principales, historia y periodos de mantenimiento.

Informe de faenas: Resume todas las etapas desde la planificacin de un

trabajo, la asignacin de personal, etc., hasta su

informe final de evaluacin y control.

Administracin de personal: Se refiere a la dotacin del personal disponible,

su especialidad, capacitacin, entrenamiento y

calificacin.

Administracin de materiales: Contempla la disponibilidad de repuestos e

insumos para cada faena.

Profesor Wilson Urrutia Daz 14

Administracin de contratistas: Controla los servicios de terceros cuando se

necesite personal especializado o implementacin

de alta tecnologa.

Contabilidad de costos: Todos los aspectos econmicos son registrados y

oportunamente informados.

Sistema administrativo central: Todas las funciones mencionadas deben ser

administradas en forma interactiva y controlada su

eficiencia.

Tradicionalmente todas estas funciones son efectuadas por el supervisor de primera

lnea, con la cooperacin de algn personal de oficina, usando tcnicas manuales de

informacin, con lo que se ocupa personal tcnico efectuando labores de oficina y

restando de este modo supervisin de terreno. Sin embargo en la actualidad es

posible automatizar la mayor parte de estas funciones en un Software Computacional,

mejorando ostensiblemente el desempeo.

Informacin obtenida en Parada de Planta

La informacin que generalmente se recoge en un sistema de Paro de Planta es:

Fecha de Paro de Planta

Breve descripcin de la falla

Trabajo y materiales usados en la reparacin

Esta informacin no es suficiente para predecir las consecuencias de implementar

algunos cambios o cambiar los procedimientos existentes, siendo necesaria mayor

informacin.

En relacin a los "Paros de Planta" existe una diversidad de informacin, la que puede

dividirse en tres reas principales:

i) Causa de Falla: Es el motivo por el cual el equipo no est funcionando de

acuerdo a las especificaciones. La falla generalmente es

evidente y se registra. Sin embargo, es menos obvia la causa de

falla. Esta se puede atribuir el error humano, falla de diseo,

deterioro y envejecimiento, accidente, sobrecarga, etc.

Profesor Wilson Urrutia Daz 15

Datos de este tipo de podran usar para establecer la naturaleza de la fuente de

problemas en la planta.

ii) Consecuencias de la falla: Son los efectos que produce, en la produccin y en

los otros equipos, el funcionamiento fuera de especificaciones

de un equipo dado. Debido a la falla, la organizacin

presumiblemente sufrir muchos inconvenientes o penalidades;

con este propsito es que esta informacin se registra cuando

ocurre el paro de planta.

En muchos casos el efecto se medir por la prdida de tiempo de produccin o tiempo

de parada. En tales casos se debera registrar el tiempo gastado por la cuadrilla en la

reparacin, ejecucin de la reparacin y el tiempo total de parada; tales datos

proporcionan una medicin cuantitativa de los factores constituyentes del tiempo de

parada lo cual hace posible considerar las consecuencias de un cambio de poltica, por

ejemplo aumentar o disminuir el nmero de mecnicos o tal vez un cambio en la

poltica de inventario.

iii) Medios de Previsin: Es una forma por medio de la cual se puede evitar el

funcionamiento fuera de especificaciones del equipo.

Corresponde a una forma de mantencin preventiva o servicio a

la mquina, rediseo de tareas, entrenamiento de los

operadores, o tal vez reemplazo peridico de los componentes.

Datos de este tipo, descritos anteriormente, deben ser recogidos por medio de

formularios, diseados especficamente para encontrar las necesidades de la compaa

y se deben tener en cuenta factores como el tipo de planta a ser estudiada y los

problemas contemplados.

Algunas respuestas a los cuestionarios, diseados para investigar las causas del paro

de planta o medios de prevencin, pueden ser opiniones subjetivas de los individuos.

Esto no es sorpresa si se considera que muchas caractersticas de ingeniera tienen

una considerable subjetividad. Esta informacin puede ser registrada durante o

despus de un corto tiempo del paro de la planta.

CONTROL DE FALLA COMO HERRAMIENTA DE PLANIFICACLN

Enfoque General

El sistema de Control de Fallas est concebido para evaluar los resultados del

Mantenimiento Productivo y optimizar, ao a ao, el Plan de Mantenimiento al permitir

visualizar donde se originan los problemas y cuales son sus causas. El cumplimiento

de este objetivo general se realiza a nivel departamental y a nivel Planta, considerando

Profesor Wilson Urrutia Daz 16

que entrega peridicamente informacin con ambas orientaciones.

Los informes estadsticos a nivel departamental muestran la situacin de fallas de un

departamento y tienen por objeto la toma de decisiones para el control de stas en el

corto, mediano y largo plazo, constituyendo el control operativo y de gestin del

sistema dentro del departamento.

Se preparan dos tipos de informacin estadstica departamental, una especfica por

rea funcional (elctrica, instrumentacin, mecnica) y otra global que relaciona las

tres reas. Los primeros se generarn en las propias reas funcionales y estn

dirigidos al Superintendente Departamental respectivo y al rea de ejecucin que

corresponda y los segundos se generan centralizadamente en Asesoras Especiales y

Administracin del Sistema de Mantenimiento y tambin estn dirigidos al

Superintendente Departamental correspondiente.

Por otra parte, los informes estadsticos Globales (nivel planta) sealan la situacin de

falla de toda la Planta en su conjunto y tienen por objeto las decisiones de innovaci n y

de generacin de polticas para el control de fallas en el mediano y largo plazo, es

decir, orientadas al control de gestin del sistema en su conjunto. La preparacin y

emisin de estos informes est entregada a Servicios Tcnicos de Mantenimiento y

est dirigida a los niveles de administracin superior de la organizacin.

La informacin bsica que posibilita la obtencin de los diversos informes estadsticos

se registra en un formulario nico y especfico para cada rea funcional con las

informaciones de origen recogidas del personal de operacin y ejecucin y otros

relacionados. El Informe de Falla ha sido diseado de manera de permitir un registro

uniforme y con los Contenidos necesarios de toda falla detectada, facilitando adems

su inmediata codificacin. Este cdigo; base de las diversas clasificaciones y

ordenamientos posteriores, establece campos para los siguientes contenidos variables

de toda falla.

Clasificacin de Fallas

A.- Clasificacin de la falla de acuerdo a su magnitud;

grave

grande

pequea

de funcionamiento.

B.- Tipo de detenciones

equipo por si mismo

por decisin

por prolongacin de una parada

Profesor Wilson Urrutia Daz 17

no detenido.

C.- Familia y clase de equipo afectado; Ordenamiento genrico de los diversos

equipos existentes en la Planta.

D.- Parte de equipo especfica: Relacin, tambin genrica, de diversas partes de

equipo que podran llegar a mostrar similitudes en las diferentes fallas

detectadas.

E.- Parte de equipo de carcter comn; Listado de elementos componentes que

estn presentes en casi todos los equipos.

F.- Causa principal; Relacin de las principales causas origen de fallas, su llenado

exige un anlisis exhaustivo de aquellas.

G.- Responsabilidad; En este campo se detallan las reas funcionales responsables

de la causa origen de falla.

Finalmente, el Informe de Falla se va completando con informaciones de tiempo de

detencin de la produccin y/o equipo e influencia en toneladas de produccin; lo que

permite cuantificar las diversas correlaciones preestablecidas de los informes

estadsticos departamentales, tanto especficos como globales, e informes estadsticos

a nivel planta.

Definicin de Falla: Existe una falla cuando:

El equipo se detiene o debe detenerse durante el tiempo programado de

operacin a causa de problemas mecnicos, elctricos, de instrumentacin u

operacin.

El tiempo programado para actividades de mantenimiento se prolonga y afecta al

tiempo programado de operacin.

Se considera que no existe falla si la detencin de la operacin de un equipo: Es

inferior a 30 minutos y no afecta la produccin, o afecta la produccin en menos de 5

minutos.

Anlisis de Modos de Fallar y Criticidad

1. Primero se debern hacer listados con los diferentes modos de fallar que han

afectado al equipo, especificando para cada uno de ellos el elemento fallado; las

posibles causas que los originaron, indicar el estado del horometro o la fecha y hora

Profesor Wilson Urrutia Daz 18

aproximada de su ocurrencia; determinando adems las consecuencias o efectos

que estos han provocado.

2. Posteriormente, se deber aplicar el cuestionario que se adjunta a fin de obtener

toda la informacin til posible, base que sustenta el anlisis y por consiguiente

imprescindible, en cantidad y calidad adecuada, para un acertado proceso

decisional.

Cuestionario

1. Este subconjunto ha sufrido alguna vez un desperfecto?, Qu tipo?.

2. Existe un secuenciamiento en la ocurrencia de las fallas, para un determinado

subconjunto?.

3. Cules son las "seales" que han permitido constatar la ocurrencia de las fallas?.

4. Causa de la falla?.

5. Ubicacin de la falla?.

6. Existe un plan de mantencin que contemple este tipo de falla?.

7. Comienzo y fin de la intervencin de mantencin.

8. Descripcin de la intervencin.

9. Se ocuparon tiempos extras?.

10. Cmo son y cmo ocurren los modos de fallas detectados?.

11. Cuales de estas fallas tienen mayor incidencia en la produccin o en la calidad del

producto?

12. Existe alguna codificacin para los componentes intervenidos?.

13. Se tiene alguna estimacin de la vida til del componente?.

14. Existe algn ndice de criticidad de la falla detectada?

15. De ocurrir una falla en un determinado componente, ste se puede sustituir?.

16. Existen seales externas, de la existencia de la falla?.

3. Identificacin de componentes crticos o signifcantes que son afectados por las

fallas; las que traeran consecuencias relacionadas con la seguridad operacional

y/o importantes consecuencias econmicas.

4. Anlisis de la criticidad y modos de fallar para cada componente significante o

crtico, con la ayuda de un formulario especfico que incluya: (i) la medicin del

ndice de criticidad de las fallas. Para tal efecto realizar el clculo como fue

definido, (ii) anlisis de las causas de las fallas e identificacin de las seales que

deben ser monitoreadas, y (iii) Anlisis de los aspectos operacionales.

Profesor Wilson Urrutia Daz 19

S-ar putea să vă placă și

- Presentacion Del Curso de Auditor InternoDocument67 paginiPresentacion Del Curso de Auditor InternoYeni Robles pÎncă nu există evaluări

- Conocimiento Sobre Herramientas EléctricasDocument8 paginiConocimiento Sobre Herramientas EléctricasComando Guerra100% (2)

- Ficha Reflexion Webinar - Fatiga y Somnolencia CierreDocument2 paginiFicha Reflexion Webinar - Fatiga y Somnolencia Cierrepaloma aspeÎncă nu există evaluări

- Plan de Emergencia Sierra AtacamaDocument11 paginiPlan de Emergencia Sierra AtacamayvanaponteÎncă nu există evaluări

- 9 - Proceso Compra ENAMI - M Rodriguez - EnAMIDocument16 pagini9 - Proceso Compra ENAMI - M Rodriguez - EnAMIGonzaloÎncă nu există evaluări

- Grados de Dureza Tornillos - TablaDocument14 paginiGrados de Dureza Tornillos - TablajuanmacasmonesÎncă nu există evaluări

- ¿Se Puede Ser Buen Profesional y Mala PersonaDocument4 pagini¿Se Puede Ser Buen Profesional y Mala PersonaAlexisMarambioCarisÎncă nu există evaluări

- Reglamento de Prevención de Riesgos Laborales Chile 1969Document6 paginiReglamento de Prevención de Riesgos Laborales Chile 1969Emilio197611111111Încă nu există evaluări

- Perforacion Barrenos Largos RectosDocument4 paginiPerforacion Barrenos Largos RectosAlexis TorresÎncă nu există evaluări

- Módulo Xi Riesgos PsicosocialesDocument38 paginiMódulo Xi Riesgos Psicosocialesximena montero100% (1)

- Tarea Semana 7Document3 paginiTarea Semana 7erick100% (1)

- Proyecto de Titulo RRHHDocument60 paginiProyecto de Titulo RRHHAlejandra Gonzalez TorresÎncă nu există evaluări

- S1 - Tarea - Sistema de Gestión de Seguridad y Salud LaboralDocument2 paginiS1 - Tarea - Sistema de Gestión de Seguridad y Salud LaboralJuan ArossÎncă nu există evaluări

- Protocolo Mantenimiento de Equipos Fuera de La Unidad PDFDocument7 paginiProtocolo Mantenimiento de Equipos Fuera de La Unidad PDFsimon63Încă nu există evaluări

- Trabajo - Parte C - Redacción de No ConformidadesDocument9 paginiTrabajo - Parte C - Redacción de No ConformidadesSergio Jara ValdezÎncă nu există evaluări

- Presentación Bloqueo EnergíaDocument32 paginiPresentación Bloqueo EnergíaEliseo Palma FloresÎncă nu există evaluări

- Análisis EIA parque eólico CamanDocument7 paginiAnálisis EIA parque eólico CamanOznEnriqueMedinaDíazÎncă nu există evaluări

- Simulacro Emergencia Planta QuímicaDocument7 paginiSimulacro Emergencia Planta QuímicaCristianÎncă nu există evaluări

- 07 - Seminario de TituloDocument14 pagini07 - Seminario de TituloKarina LamasÎncă nu există evaluări

- Tesis 2Document54 paginiTesis 2Ulises MarambiocÎncă nu există evaluări

- Tarea Semana 1 Sistemas de Gestion de Seguridad y Salud OcupacionalDocument5 paginiTarea Semana 1 Sistemas de Gestion de Seguridad y Salud OcupacionalJose Gutierrez SuazoÎncă nu există evaluări

- Actualización de Protocolo RPST - Capacitacion PSIDocument36 paginiActualización de Protocolo RPST - Capacitacion PSItetytÎncă nu există evaluări

- Presentación #4 RIESGOS EN LAS ACTIVIDADES MINERASDocument27 paginiPresentación #4 RIESGOS EN LAS ACTIVIDADES MINERASNaihza JosselineÎncă nu există evaluări

- Nicole - Oliva Maldonado - Tarea 1Document7 paginiNicole - Oliva Maldonado - Tarea 1nicoleÎncă nu există evaluări

- Funcionamiento Chequeador de Gases.Document1 paginăFuncionamiento Chequeador de Gases.Anonymous HZZBIJZNlWÎncă nu există evaluări

- Anteproyecto hotelero sobre mejoras a la mantenciónDocument4 paginiAnteproyecto hotelero sobre mejoras a la mantenciónerwin100% (2)

- Plan de Cierre Lo Aguirre-ChileDocument6 paginiPlan de Cierre Lo Aguirre-ChileXavier Medina VeintimillaÎncă nu există evaluări

- Tres VallesDocument416 paginiTres VallescaralvalÎncă nu există evaluări

- Diagrama de Torre de MuestreoDocument1 paginăDiagrama de Torre de Muestreoliltyta23Încă nu există evaluări

- Catedra 1 SustentabilidadDocument17 paginiCatedra 1 Sustentabilidadmaria jose Leiva100% (1)

- Foro 2Document4 paginiForo 2Bebelo pig100% (1)

- Francisco Gallardo-Tarea8.Document8 paginiFrancisco Gallardo-Tarea8.francisco gallardo100% (2)

- Taller 3. Sonia PDFDocument13 paginiTaller 3. Sonia PDFSonia Ivonne Cortes HidalgoÎncă nu există evaluări

- Mantencion Mina VAN y TIRDocument8 paginiMantencion Mina VAN y TIRestefani herrera valdivia100% (1)

- Plantilla Semana N°7Document4 paginiPlantilla Semana N°7grisneryÎncă nu există evaluări

- 04 - Tarea EléctricaDocument3 pagini04 - Tarea EléctricajuanÎncă nu există evaluări

- Norma Asarco IntroduccionDocument4 paginiNorma Asarco IntroduccionRaul Carrasco GÎncă nu există evaluări

- REGLAMENTO Los Bronces y TortolasDocument61 paginiREGLAMENTO Los Bronces y TortolasDavey EspinolaÎncă nu există evaluări

- Reglamento de seguridad eléctrica de AlbemarleDocument82 paginiReglamento de seguridad eléctrica de Albemarlepipo125Încă nu există evaluări

- Control Semana 8 Gestion de CalidadDocument4 paginiControl Semana 8 Gestion de CalidadEmol Soto AlfaroÎncă nu există evaluări

- Aaron Gonzalez TAREA Semana 5Document5 paginiAaron Gonzalez TAREA Semana 5aaronÎncă nu există evaluări

- Eduardo Flores Sepulveda. Proyecto Final.Document9 paginiEduardo Flores Sepulveda. Proyecto Final.Eduardo Andres Flores SepulvedaÎncă nu există evaluări

- Tarea 2Document6 paginiTarea 2Braulio Ahumada Carmona100% (2)

- Coresemin en Actividad de Reflexion de Seguridad MineraDocument19 paginiCoresemin en Actividad de Reflexion de Seguridad Mineraeduardo varasÎncă nu există evaluări

- Formato de Inspeccion de ExtintoresDocument2 paginiFormato de Inspeccion de ExtintoresCarlos GutierrezÎncă nu există evaluări

- AlgramoDocument7 paginiAlgramoHerardo MuñozÎncă nu există evaluări

- Erick ScoopDocument135 paginiErick ScoopCintia GonzálesÎncă nu există evaluări

- 20 Capítulo 2 Metodo AsarcoDocument5 pagini20 Capítulo 2 Metodo AsarcopedroÎncă nu există evaluări

- Cuestionario sobre seguridad mineraDocument2 paginiCuestionario sobre seguridad mineraOscar Andrés OrtegaÎncă nu există evaluări

- Control1 Transporte y Levantamiento de CargaDocument4 paginiControl1 Transporte y Levantamiento de CargaJorge HeviaÎncă nu există evaluări

- Taller 1 - Términos y DefinicionesDocument2 paginiTaller 1 - Términos y DefinicionesJeanpier MendozaÎncă nu există evaluări

- EstimadosDocument2 paginiEstimadosCatalina Andrea Alarcon Sanchez100% (1)

- MapasAislación&Bloqueo .ChancadoPri Rev0Document19 paginiMapasAislación&Bloqueo .ChancadoPri Rev0MariojojoÎncă nu există evaluări

- Carta de PresentacionDocument8 paginiCarta de PresentaciongustavoÎncă nu există evaluări

- Tarea 1Document8 paginiTarea 1abigail calderonÎncă nu există evaluări

- Tarea Semana 6 FormulacionDocument7 paginiTarea Semana 6 FormulacionjuanÎncă nu există evaluări

- Sistema de gestión ambiental ISO 14001Document47 paginiSistema de gestión ambiental ISO 14001Roberto Carrera HerreraÎncă nu există evaluări

- Impacto de la certificación ISO y OHSAS en los indicadores de accidentabilidad en la minería chilenaDocument64 paginiImpacto de la certificación ISO y OHSAS en los indicadores de accidentabilidad en la minería chilenaVictor LopezÎncă nu există evaluări

- Tarea Semana 7Document5 paginiTarea Semana 7MaximilianoÎncă nu există evaluări

- MANTENIMIENTO PREVENTIVO WordDocument5 paginiMANTENIMIENTO PREVENTIVO WordAgusÎncă nu există evaluări

- Chavetas Paralelas 6885 t1Document1 paginăChavetas Paralelas 6885 t1Fernando Fuentes MacayaÎncă nu există evaluări

- Kasparov Enseña Ajedrez PDFDocument241 paginiKasparov Enseña Ajedrez PDFEsteban MuñozÎncă nu există evaluări

- Chavetas Paralelas 6885 t2Document1 paginăChavetas Paralelas 6885 t2Fernando Fuentes MacayaÎncă nu există evaluări

- Regulador Tipo BanjoDocument1 paginăRegulador Tipo BanjoFernando Fuentes MacayaÎncă nu există evaluări

- Animación Penca )Document1 paginăAnimación Penca )Fernando Fuentes MacayaÎncă nu există evaluări

- Arranque ExplosivoDocument7 paginiArranque ExplosivoLuis Alberto Ancota AlatristaÎncă nu există evaluări

- Curso de Fotografia Digital PDFDocument138 paginiCurso de Fotografia Digital PDFjuankhososÎncă nu există evaluări

- Guia de Seminario de TitulacionDocument3 paginiGuia de Seminario de TitulacionFernando Fuentes MacayaÎncă nu există evaluări

- Cómo Definir Tu Modelo de NegocioDocument14 paginiCómo Definir Tu Modelo de NegocioFernando Fuentes MacayaÎncă nu există evaluări

- Analisis Del MercadoDocument30 paginiAnalisis Del MercadojhonathanÎncă nu există evaluări

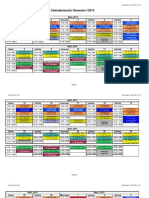

- Calendario F Semestre I 2013Document9 paginiCalendario F Semestre I 2013Fernando Fuentes MacayaÎncă nu există evaluări

- Inspeccion de Soldadura Por Liquidos PenetrantesDocument21 paginiInspeccion de Soldadura Por Liquidos PenetrantesLuis Jahuira SalasÎncă nu există evaluări

- Norma Coguanor NTG 41060 Astm c192Document23 paginiNorma Coguanor NTG 41060 Astm c192Diego Zambrana FernándezÎncă nu există evaluări

- Guia Laboratorio 440038 IemDocument55 paginiGuia Laboratorio 440038 IemFernando Fuentes MacayaÎncă nu există evaluări

- Manual para Emprender - SercotecDocument150 paginiManual para Emprender - SercotecSergio Paredes GallegosÎncă nu există evaluări

- Fundamentos y aplicaciones del ensayo no destructivo por líquido penetranteDocument12 paginiFundamentos y aplicaciones del ensayo no destructivo por líquido penetranteCarlos SanchezÎncă nu există evaluări

- Aa Espel Cai 0723Document15 paginiAa Espel Cai 0723Paola ZambranoÎncă nu există evaluări

- Manual Comunicacion EfectivaDocument68 paginiManual Comunicacion EfectivaJorge SotoÎncă nu există evaluări

- Investigacion-Taller-De-Liderazgo Unidad 4Document12 paginiInvestigacion-Taller-De-Liderazgo Unidad 4Rafael Guzman MartínezÎncă nu există evaluări

- Modelo DALP para el desarrollo del atleta a largo plazoDocument27 paginiModelo DALP para el desarrollo del atleta a largo plazoJose Luis Hernandez LealÎncă nu există evaluări

- Manual Nanda Actualizado 2013Document39 paginiManual Nanda Actualizado 2013Edith Andrade TenorioÎncă nu există evaluări

- Desarrollo moral psicólogosDocument28 paginiDesarrollo moral psicólogosPreciado-Serrano, MLÎncă nu există evaluări

- Cuestionario para La EntrevistaDocument8 paginiCuestionario para La EntrevistaMary PeñaÎncă nu există evaluări

- Actividad 8 PRINCIPIOS GERENCIALESDocument4 paginiActividad 8 PRINCIPIOS GERENCIALESJESUS ANTONIO VILLAMIZAR LOAIZAÎncă nu există evaluări

- Creatividad en El AulaDocument63 paginiCreatividad en El AulaGibran Farith Ferrari Castillo50% (2)

- Anaya Concrecion Curricular .Madrid.2Document107 paginiAnaya Concrecion Curricular .Madrid.2Ani TutifrutiÎncă nu există evaluări

- Tarea 1Document3 paginiTarea 1Gabriel del RosarioÎncă nu există evaluări

- Analisis de Los MetodosDocument14 paginiAnalisis de Los Metodosnathalyn21Încă nu există evaluări

- Autonomia PDFDocument32 paginiAutonomia PDFKaren SáezÎncă nu există evaluări

- El Poder y La AutoridadDocument9 paginiEl Poder y La AutoridadJp CayPcchÎncă nu există evaluări

- Tesis EnviarDocument140 paginiTesis EnviarsharonÎncă nu există evaluări

- Resolucion de ConflictosDocument36 paginiResolucion de ConflictosEnriquequeÎncă nu există evaluări

- Psicología Comunitaria y Bienestar Social - Módulo 8 - Ética, Valores y Roles en La Intervención ComunitariaDocument36 paginiPsicología Comunitaria y Bienestar Social - Módulo 8 - Ética, Valores y Roles en La Intervención ComunitariaYissel ToribioÎncă nu există evaluări

- Analisis Del Riesgo 2010 IIDocument112 paginiAnalisis Del Riesgo 2010 IITatiana Paucar RimacÎncă nu există evaluări

- Agua Residual Sintetica para Bioreactores DidacticaAmb Sep 2012Document57 paginiAgua Residual Sintetica para Bioreactores DidacticaAmb Sep 2012Laura Juarez'0% (1)

- Retos y oportunidades de la Minería de Datos en la AgriculturaDocument8 paginiRetos y oportunidades de la Minería de Datos en la AgriculturaMartin Verduzco RodriguezÎncă nu există evaluări

- Entrega 2 MicroeconomíaDocument17 paginiEntrega 2 MicroeconomíaAlejandra ValenciaÎncă nu există evaluări

- Ej 2Document2 paginiEj 2miguel monsalveÎncă nu există evaluări

- Capitulo 1 Naturaleza, Conceptos y Clasificación de Los CostosDocument21 paginiCapitulo 1 Naturaleza, Conceptos y Clasificación de Los CostosPedro Eduardo Euan Graniel67% (9)

- Unidad 4, Tema 4.1, Taller de LiderazgoDocument4 paginiUnidad 4, Tema 4.1, Taller de LiderazgoAldo Jesus905 Cruz HinojosaÎncă nu există evaluări

- Gestion Implementacion Herrera Facundo Juan Carlos PDFDocument145 paginiGestion Implementacion Herrera Facundo Juan Carlos PDFRobert Inca trujilloÎncă nu există evaluări

- Monografia - OutsourcingDocument31 paginiMonografia - OutsourcingMirella Franco Acero100% (3)

- Ramos de La Cruz - Rojas JaimeDocument193 paginiRamos de La Cruz - Rojas JaimeJARA CASAS MAGALY ISABELÎncă nu există evaluări

- TagDocument10 paginiTagmglhealÎncă nu există evaluări

- Tarea #2 Investigacion OperativaDocument19 paginiTarea #2 Investigacion OperativaMaricela Martinez CompeanÎncă nu există evaluări

- Anibal VigueraDocument43 paginiAnibal VigueraDavid Goinhex FernandezÎncă nu există evaluări