Documente Academic

Documente Profesional

Documente Cultură

Dura Fuse

Încărcat de

Sami ThirunavukkarasuDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Dura Fuse

Încărcat de

Sami ThirunavukkarasuDrepturi de autor:

Formate disponibile

3

DURAFUSE

Caratteristiche generali

Il sistema per elettrofusione DURAFUSE nasce nel 1979 da un accordo tra

British Gas e la societ Vulcathene per lo sviluppo di un nuovo manicotto

elettrico che soddisfacesse i requisiti di affidabilit richiesti da British Gas.

La collaborazione tra Vulcathene e DURAPIPE ha consentito poi nel corso

degli anni ulteriori sviluppi tecnologici dei raccordi elettrosaldabili.

I raccordi DURAFUSE vengono prodotti secondo la tecnologia sviluppata

congiuntamente da Vulcathene e British Gas e sono coperti da brevetto

internazionale.

I raccordi elettrosaldabili ed a codolo lungo sono realizzati in polietilene

PE 80 ed in PE 100 per reti gas ed acqua in pressione.

La gamma comprende raccordi dal diametro 20 mm al diametro 400

mm con dimensioni e caratteristiche conformi alle normative nazionali ed

internazionali.

Pressione massima di esercizio per condotte acqua fino a 16 bar (PE 100

SDR 11) per i raccordi ad elettrofusione, fino a 20 bar (PE 80 SDR 7,4)

per i raccordi a codolo lungo.

I materiali utilizzati garantiscono eccellente resistenza agli agenti chimici

ed alla temperatura in accordo con quanto previsto alle ISO /TR 7474.

disponibile una gamma completa di accessori per linstallazione, la sal-

datura e la manutenzione delle reti.

I raccordi della linea DURAFUSE sono prodotti in regime di assicurazione

qualit secondo la norma ISO 9001. Questa norma copre tutti i principi

qualitativi del prodotto: progettazione, produzione e successivi controlli.

La qualit assicurata dai severi controlli richiesti, che vanno dalla pro-

gettazione allo sviluppo della produzione, ai test sul prodotto finito.

I controlli prevedono anche certificati di conformit delle materie prime

impiegate.

Tutti i prodotti sono soggetti ai seguenti controlli e test, alcuni dei quali

vengono effettuati sullintero lotto di produzione, altri a campione:

- Controllo dimensionale;

- Resistenza alla pressione idrostatica a 20 C ed a 80 C;

- Stress cracking;

- Controllo superficiale;

- Decoesione della porzione elettrosaldata del tubo;

- Resistenza a trazione;

- Pull-out test.

I risultati dei test dimensionali e meccanici sono registrati per ciascun lot-

to di produzione. Ogni lotto identificato da un numero riportato su ogni

raccordo (su etichetta o sul corpo).

I raccordi della linea DURAFUSE sono prodotti in sistema di gestione am-

bientale certificato a norma ISO 14001.

005 003

Certificate No. E 51385 Certificate No. FM 34819

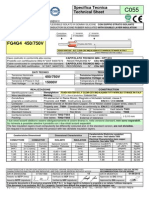

CARATTERISTICHE

Densit

Indice di fluidit (MFR)

Carico di snervamento a trazione

Allungamento a rottura

Modulo di elasticit

Contenuto carbon black

Dispersione carbon black

Punto di rammollimento Vicat

Temperatura di infragilimento

Dilatazione termica lineare

Conducibilit termica

Metodo di prova

ISO 1872 - BS 3412

ISO 1133 - BS 2782

ISO R 527 - BS 2782 ISO

R 527 - BS 2782

ISO R 527 - BS 2782

ISO 6964

ISO 18553

ISO 306 - BS 2782

ISO 9784 - ASTM D746

ASTM D696

BS 874 - DIN 52612

Parametri

di prova

23 C

5 kg, 190 C

50 mm/min

50 mm/min

23 C

1 kg

UNITA DI MISURA

(SI)

kg/m

3

g/10 min

MPa

%

MPa

% in massa

C

C

/ C

W/m K

VALORE

PE 80

> 949

1,0

19

> 600

700

2,0 2,5

3

116

< -70

1,5 x 10-4

0,4

VALORE

PE 100

> 959

< 0,5

25

> 600

1000

2,0 2,5

3

124

< -100

1,5 x 10-4

0,4

Materiali

I raccordi della linea DURAFUSE sono stampati con materiali che soddi-

sfano i requisiti delle normative italiane ed europee relative ai sistemi di

tubazioni per il trasporto di gas ed acqua.

Resistenza chimica: in accordo a ISO TR 7474 (per i dettagli vedere la

nostra Guida alla resistenza chimica dei materiali termoplastici ed ela-

stomerici).

Limiti di impiego: Nel caso in cui si uniscano tubi SDR 17,6 di diametro

minore o uguale a 50 mm con raccordi ad elettrofusione consigliabile

utilizzare un inserto di rinforzo per prevenire collassamenti della parete

del tubo.

Collegamento dei raccordi elettrosaldabile tramite spinotti elettrici di sicu-

rezza con terminali di diametro 4,7 mm.

4

DURAFUSE

Condotte GAS - Pressioni di esercizio ed operative

Per condotte gas la pressione massima operativa (MOP) pari a 5 bar

(SDR 11 S5) secondo la norma EN 1555 ed il D.M. 24/11/84 con le

successive modifiche.

SDR

17/17,6

11

S

8/8,3

5

PE 80

MOP (bar)

3

5

PE 100

MOP (bar)

4

5

Temperatura C

20

30

40

PN 5

5,0

4,3

3,7

PN 8

8,0

6,9

5,9

PN 12,5

12,5

10,8

9,2

PN 20

20,0

17,4

14,8

Massima pressione bar

Coefficiente di sicurezza K pari a 3,25 per condotte gas.

Condotte ACQUA - Pressioni di esercizio ed operative

SDR

17/17,6

11

9

7,4

PE 80

PN (bar)

8

12,5

16

20

PE 100

PN (bar)

10

16

20

25

Secondo le norme UNI 10910 e EN 12201.

Correlazione tra pressione e temperatura

Se il sistema in PE deve operare a temperature superiori a 20 C, bisogna

tener conto delle seguenti variazioni della pressione massima (fornite

come esemplificazioni per i raccordi in PE 80).

Materiali compatibili

Tutti i raccordi DURAFUSE in PE 80 ed in PE 100 sono perfettamente

compatibili e saldabili con tubi e raccordi PE 80 e PE 100 con indice di

fluidit compreso tra 0,4 e 1,3 g/10 min e densit 0,930 kg/cm

3

.

In particolare raccordi DURAFUSE sono compatibili per la giunzione con i

tubi e i raccordi prodotti con le resine riportate nella tabella sottostante.

La compatibilit con materiali non compresi nella lista deve essere verificata

con opportuni test (dopo aver consultato i produttori del materiale).

Societ

BP

ATO Fina

Basell Hoechst

Solvay

Vestolen/Hls

Borealis

Repsol

Nome

Rigidex

Finathene

Hostalen

Eltex

Vestolen

DGDS

Alcudia

Tipo di Materiale

PC2040, 002-50, 001-55, PC3100, PC4100

3802, HP401, XS10

GM5010, GM5010-T2, 7060-G, GM5040-T12, CRP100

TUB71, TUB72, TUB101, TUB102, TUB121, TUB124, TUB171, TUB174

A5041R, A3512R, A4042R

2467, 2467BL, 2481

3802

Idoneit al contatto con acqua potabile e fluidi alimentari

I polimeri base usati per produrre la linea in polietilene DURAFUSE sono

fisiologicamente inerti ed idonei al contatto con fluidi alimentari, in accor-

do alla Circolare del Ministero della Sanit n. 102/3990 del 02/12/78.

5

DURAFUSE

Marcatura

Sui raccordi DURAFUSE sono riportate le seguenti informazioni:

Designazione del materiale (PE80 o PE100)

SDR

Diametro (mm)

Marchio del produttore:

- sui raccordi elettrosaldabili:

- sui raccordi a codolo lungo:

Numero di lotto

Normative di riferimento / marchi di certificazione

Sui raccordi ad elettrofusione sono inoltre presenti:

Range di saldabilit (SDR minimo / massimo)

Tempo di fusione (secondi), indicato dal simbolo:

Tempo di raffreddamento (minuti) , indicato dal simbolo:

Tempo di fusione

Codifica del tipo e del marchio

del raccordo

(DURA = DURAFUSE)

diametro in mm tensione di saldatura (v)

Tempo di raffreddamento

Resistenza media del raccordo

() (240 = 2,40 )

tempo di saldatura (s)

tipo di raccordo

diametro

Codice a barre per la saldatura con macchine dotate di lettore ottico.

Sul codice a barre che accompagna tutti i raccordi ad elettrofusione

sono riportati i dati per il riconoscimento del raccordo ed i dati per la

saldatura (il tempo di fusione, la tensione di saldatura, la resistenza

del raccordo, le tolleranze sulla resistenza ed i coefficienti per la cor-

rezione del tempo di saldatura con la temperatura esterna). In figura

riportato, a titolo di esempio, il codice a barre di un manicotto D.

63 mm.

NOTA:

Le suddette marcature sono posizionate sul corpo del raccordo, su eti-

chette applicate al raccordo stesso o sul confezionamento, in conformi-

t alle prescrizioni delle norme di riferimento EN 1555 e EN 12201.

Riferimenti legislativi e normativi

UNI 2223 Flange metalliche per tubazioni. Disposizione fori

e dimensioni di accoppiamento delle flange circo-

lari.

UNI ISO / TR 7474 Tubi e raccordi di polietilene ad alta densit

(PEAD). Resistenza chimica nei confronti dei fluidi.

DIN 16963-1 Raccordi in polietilene alta densit, dimensioni,

tipo 2.

ISO 161-1 Thermoplastic pipes Nominal outside diameters

and nominal pressures.

ISO 4065 Thermoplastic pipes Universal wall thickness

table.

BS 5556 General requirements for dimensions and pressure

ratings for pipe of thermoplastic materials (metric

series).

Acqua ed altri fluidi:

UNI 10953 Sistemi di tubazioni di materia plastica per applicazio-

ni industriali. Polietilene (PE). Specifiche per i compo-

nenti ed i sistemi di tubazioni.

UNI 7613 Tubi di polietilene ad alta densit per condotte di

scarico interrate. Tipi, dimensioni e requisiti.

UNI 7990 Tubi di polietilene a bassa densit per condotte di

fluidi in pressione. Tipi, dimensioni e requisiti.

UNI 10779 Impianti di estinzione incendi Reti di idranti.

pr EN 805 Distribuzione di acqua Requisiti delle reti idriche

e dei loro componenti esterni ai cantieri

EN 12201 Plastic piping systems for water supply Polyethylene

(PE). (Sistemi di tubazioni in materiale plastico per la

distribuzione dellacqua PE).

UNI 10910 Sistemi di tubazioni di materia plastica per la distri-

buzione dellacqua Polietilene (PE). (Traduzione

italiana del prEN 12201

(01/2000) con premessa nazionale).

WIS 4-32-14 Specification for PE80 and PE100 electrofusion

fittings for nominal sizes up to and including 630

mm.

WIS 4-32-15 Specification for PE80 and PE100 spigot fittings

and drawn bends for nominal sizes up to and in-

cluding 1000 mm.

Gas:

EN 1555 Plastic piping systems for supply of gaseous fuels

Polyethylene (PE). (Sistemi di tubazioni in materiale

plastico per il convogliamento di gas combustibili

PE).

UNI ISO 4437 Tubi di polietilene (PE) per condotte interrate per

distribuzione di gas combustibili. Serie metrica

Tipi, dimensioni e requisiti.

ISO/DIS 8085 Polyethylene fittings for use with polyethylene

pipes for the supply of gaseous fuels.

GBE/PL2 Specification for polyethylene pipes and fitting for

natural gas and suitable manufactured gas.

UNI CIG 7129 + FA 1 Impianti di gas per uso domestico alimentati da

rete di distribuzione Progettazione, installazione

e manutenzione.

UNI 8849 + FA 1 Raccordi di polietilene, saldabili per fusione me-

diante elementi riscaldanti, per condotte per con-

vogliamento di gas combustibili.

UNI 8850 + FA 1 Raccordi di polietilene, saldabili per elettrofusione

per condotte interrate per convogliamento di gas

combustibili.

UNI 9034 Condotte di distribuzione del gas con pressioni

massime di esercizio minori o uguali a 5 bar.

Materiali e sistemi di giunzione.

UNI CIG 9165 Reti di distribuzione del gas con pressioni massime

di esercizio minori o uguali a 5 bar. Progettazione,

costruzione e collaudo.

UNI 9736 Giunzioni di tubi e raccordi in PE in combinazione

tra loro e giunzioni miste metallo-PE per gasdotti

interrati.

UNI CIG 9860 Impianti di derivazione dutenza del gas.

Progettazione, costruzione e collaudo.

Saldatura:

UNI 10520 Saldatura di materie plastiche - Saldatura ad

elementi termici per contatto. Saldatura di giunti

testa a testa di tubi e/o raccordi in polietilene per

il trasporto di gas combustibili, di acqua e di altri

fluidi in pressione.

UNI 10521 Saldatura di materie plastiche - Saldatura per

elettrofusione. Saldatura di tubi e/o raccordi in po-

lietilene per il trasporto di gas combustibili, di

acqua e di altri fluidi in pressione.

UNI 10967 Saldatura di tubi e/o raccordi in polietilene tipo PE

100 per il trasporto di gas combustibili, di acqua e

di altri fluidi in pressione.

UNI 10565 Saldatrici da cantiere ad elementi termici per con-

tatto impiegate per lesecuzione di giunzioni testa/

testa di tubi e/o raccordi in polietilene (PE),

per il trasporto di gas combustibile, di acqua e di

altri fluidi in pressione.

UNI 10566 Saldatrici per elettrofusione e attrezzature ausiliarie

per lesecuzione di giunzioni di tubi e/o raccordi in

polietilene (PE), mediante raccordi elettro-

saldabili, per il trasporto di gas combustibile, di

acqua e di altri fluidi in pressione.

UNI 9737 Classificazione e qualificazione dei saldatori di

materie plastiche. Saldatori con i procedimenti ad

elementi termici per contatto con attrezzatura

meccanica e ad elettrofusione per tubazioni e

raccordi in polietilene per il convogliamento di gas

combustibili, di acqua e di altri fluidi in pressione.

UNI 10761 Coordinamento delle attivit di saldatura e di col-

laudo di reti in polietilene per il convogliamento di

gas combustibili, di acqua ed altri fluidi in pressio-

ne. Requisiti per laddestramento, la qualificazione

e la certificazione del personale.

WIS 4-32-08 Specification for site fusion of PE80 and PE100

pipe and fittings.

6

DURAFUSE

Marchi di qualit

I prodotti della linea DURAFUSE sono certificati con il marchio di prodotto

IIP-UNI per la conformit alle norme UNI 10910 3, UNI 8849 + F.A.

1 e UNI 8850 + F.A. 1 ed il marchio di prodotto PIIP per la conformit

alle norme EN 1555 3 e EN 12201 3 (numero distintivo IIP: 243);

lelenco aggiornato dei raccordi iscritti a marchio IIP riportato sul noti-

ziario IIP.

inoltre sono approvati da numerosi istituti internazionali, tra i quali:

AUSTRIA - VGW / N / FI / TGM

ARGENTINA - Argentinean Gas Institute

BELGIO - BECETEL

DANIMARCA - DS

FRANCIA - GDF

GERMANIA - DVGW

GRECIA - DEPA

MALAYSIA - Lembaga Air Perak Ibupejabat, Jabatan

MOLDOVIA - Central de Expertiza Technica

PENANG - Penang Water Autority

POLONIA - IGNIG

ROMANIA - Central Laboratory

REPUBBLICA CECA - TSU

RUSSIA - Hygiene Approval

SPAGNA - Gas Natural

SVEZIA - Tumab

SVIZZERA - SVGW

UK - British Gas / Transco plc / DWI Regulation 25 / Water Regulation

Advisory Scheme / Advantica Tecnologies ltd

UNGHERIA - Hungarian Mining Office

7

DURAFUSE

Legislazione:

D.M. 12/12/85 Norme tecniche relative alle tubazioni.

D.M. 24/11/84 Norme di sicurezza antincendio per il trasporto, la

distribuzione, laccumulo e lutilizzazione del gas

naturale con densit non

superiore a 0,8.

D.M. 16/11/99 Modificazioni al D.M. 24/11/84 recante: Norme

di sicurezza antincendio per il trasporto, la distri-

buzione, laccumulo e

lutilizzazione del gas naturale con densit non

superiore a 0,8.

Circolare del Ministero della Sanit n. 102/3990 del 02/12/78

Disciplina igienica concernente le materie plastiche e gomma per tubazioni

ed accessori destinati a venire a contatto con acqua potabile e da potabi-

lizzare.

Note:

- Le norme PL2 sono emesse da British Gas Transco;

- Le norme WIS (Water Industry Specifications) sono emesse in Inghilterra

dalla Water Research Center.

d, de Diametro esterno in mm;

DN Diametro nominale in mm;

e Spessore del tubo in mm;

SDR Parametro adimensionale pari al rapporto tra il diametro esterno e lo spes-

sore del tubo (SDR = d/e);

MFR Melt Flow Rate - Indice di fluidit: rapporto tra il peso molecolare e la

viscosit del materiale. Il MFI (Melt Flow Index) la quantit in grammi

di materiale in forno a 190 C sottoposto ad una forza di 5 kg che esce

da un ugello calibrato in 10 minuti.

PN Pressione idrostatica massima a 20 C, per 50 anni di servizio continuo,

espressa in bar (condotte per trasporto acqua);

MOP Pressione massima operativa del gas nella condotta in uso continuo,

espressa in bar (condotte per trasporto gas);

MRS Minimum Required Strenght: valore minimo del carico di rottura del

materiale soggetto a pressione continua alla temperatura di 20 C per 50

anni di servizio.

c

Tensione circonferenziale ammissibile (di progetto): rapporto tra MRS ed

un coefficiente di sicurezza K che vale 3,25 nel caso di reti gas e 1,25 nel

caso di reti acqua.

S Parametro che indica la serie del tubo gas, ricavato dal rapporto tra la ten-

sione circonferenziale di progetto a lungo termine e la pressione nominale

del tubo

(S =

c

/PN); correlato allSDR dalla relazione S = (SDR-1)/2.

PE 80 Polietilene ad alta densit con MRS pari a 8 MPa,

c

= 63;

PE 100 Polietilene ad alta densit con MRS pari a 10 MPa,

c

= 80;

b Bulloni;

U Numero fori;

LEGENDA

8

DURAFUSE

Dimensioni

Serie elettrofusione

PE 80

MEL

d

20

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250

280

315

355*

400*

B

71

76

82,5

89,3

97

110,7

100

107

117

129

182

154

168

188

200

224

234

250

295

335

A

30,8

37

44

55,4

65,2

78

95

114

134

155

170

199

224

248

278

312

346

389

405

458

h

32,4

35,5

39

44,7

49,6

57,5

62

67

78

87

101

106

116

129

142

157

187

192

218

239

Z

2

2

2

3

3

4

3

3

3

3

3

4

4

4

4

4

4

4

4

4

kg

0,04

0,05

0,06

0,11

0,13

0,21

0,28

0,35

0,63

0,82

1,18

1,50

1,90

2,70

3,00

5,30

5,80

6,40

10,00

14,00

MANICOTTO IN PE 80 SDR11 con resistenza elettrica per elettrosaldatura

Pressione massima di esercizio 16 bar (acqua a 20 C)

MOP 5 bar (gas)

* PE 100 PN 10

REL

RIDUZIONE CONCENTRICA IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura

PN 12,5 bar, MOP 5 bar

d

1

x d

2

25 x 20

32 x 20

32 x 25

40 x 32

63 x 32

63 x 40

63 x 50

90 x 63

110 x 90

125 x 90

125 x 110

160 x 110

180 x 125

B

79

83

83

110

122

128,5

128,5

156

116

189

122

160

246

A

37

44,1

44,1

55,5

80

81

81

113

136

155

154

198

213

L

36,2

36,5

38

50,8

40

47,8

50,5

62

46

86

51

51

87

L

1

36,9

40

41

53,5

54

59

58

70

53

72

58

71

105

h

35,5

39

39

44,7

59

57,5

57,5

71

81

89

89

109

118

Z

5,8

6,5

4

2,7

28

21,7

20

27

16

32

13

38

61

kg

0,05

0,06

0,07

0,11

0,14

0,15

0,16

0,47

0,54

1,10

0,77

1,18

2,50

9

DURAFUSE

GEL

GOMITO A 90 IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura

PN 12,5 bar, MOP 5 bar

d

25

32

40

50

63

75

90

110

125

160

180

A

36

45

53

65

78

94

111

136

154

198

222

Z

57

60

74

78

90

103

121

133

146

171

185

Z

1

16

19

24

28

35

42

52

62

69

87

97

kg

0,08

0,10

0,14

0,19

0,32

0,49

0,70

1,20

1,70

3,46

4,65

HEL

GOMITO A 45 IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura

PN 12,5 bar, MOP 5 bar

d

25

32

40

50

63

75

90

110

125

160

180

A

36

45

52

65

78

94

111

136

154

198

222

Z

48

49

57

61

69

78

91

97

106

120

128

Z

1

7

8

10

11

14

17

22

26

29

36

40

kg

0,08

0,08

0,14

0,18

0,26

0,35

0,58

0,94

1,35

2,66

3,55

TEL

TI A 90 IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura

PN 12,5 bar, MOP 5 bar

d

25

32

40

50

63

75

90

110

125

160

180

Z

19

32

32

41

59

77

89

95

108

140

165

B

111

122

118

133

169

189

219

239

264

314

383

Z

1

74

99

80

93

120

122

160

165

190

227

241

kg

0,06

0,13

0,18

0,23

0,37

0,37

0,91

1,54

2,12

3,75

5,30

10

DURAFUSE

Serie elettrofusione

PE 80

UEL/U

COLLARE DI PRESA DI CARICO CON DERIVAZIONE LATERALE, IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura. Con fresa a tazza per la foratura

PN 12,5 bar, MOP 5 bar

Per misure e/o uscite diverse utilizzare UEL 100/U

Tipo A: con slitta in polietilene

Tipo B: con fascia

TIPO A TIPO B

d x d

1

40 x 20

40 x 25

40 x 32

50 x 20

50 x 25

50 x 32

63 x 20

63 x 25

63 x 32

75 x 32

90 x 20

90 x 25

90 x 32

110 x 20

110 x 25

110 x 32

125 x 20

125 x 25

125 x 32

140 x 32

160 x 20

160 x 25

160 x 32

180 x 20

180 x 25

Tipo di sella

inferiore

A

A

A

A

A

A

A

A

A

A

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

d

2

17

17

17

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

21

A

130

130

130

130

130

130

132

132

132

133

134

134

134

134

134

134

136

136

136

136

123

123

123

123

123

kg

0,42

0,42

0,42

0,44

0,44

0,44

0,44

0,44

0,44

0,45

0,47

0,47

0,47

0,51

0,51

0,51

0,56

0,56

0,56

0,58

0,62

0,62

0,62

0,65

0,65

11

DURAFUSE

d x d

1

40 x 20

50 x 32

63 x 20

63 x 25

63 x 32

63 x 40

75 x 25

75 x 40

75 x 50

90 x 20

90 x 25

90 x 32

90 x 40

90 x 50

90 x 63

110 x 20

110 x 25

110 x 32

110 x 40

110 x 50

110 x 63

125 x 20

125 x 32

125 x 40

125 x 50

125 x 63

160 x 32

160 x 50

160 x 63

200 x 32

200 x 40

Tipo di sella

inferiore

A

A

A

A

A

A

A

A

A

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

d

2

13

24

13

18

24

29

18

29

38

13

18

24

29

38

48

13

18

24

29

38

48

13

24

29

38

48

24

38

48

24

29

A

50

63

50

50

60

60

50

60

61

50

50

60

60

61

70

50

50

60

60

61

70

50

60

60

61

70

60

61

70

60

60

kg

0,18

0,23

0,32

0,32

0,32

0,34

0,51

0,51

0,51

0,90

0,90

0,90

0,92

0,92

0,93

1,23

1,23

1,25

1,25

1,25

1,30

1,29

1,31

1,31

1,31

1,48

1,35

1,38

1,38

1,40

1,40

WEL/U

COLLARE DI PRESA IN BIANCO CON DERIVAZIONE ORTOGONALE IN PE 80 SDR 9 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

Tipo A: con slitta in polietilene

Tipo B: con fascia

TIPO A TIPO B

12

DURAFUSE

UEL

SELLA DI PRESA IN CARICO CON DERIVAZIONE LATERALE IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura. Con fresa a tazza per la foratura

PN 12,5 bar, MOP 5 bar

Da utilizzare con posizionatore D/UEL

Per derivazioni di diametro 20,25,40 e 50 utilizzare articoli REL

d x d

1

63 x 32

75 x 32

90 x 32

110 x 32

125 x 32

160 x 32

180 x 32

200 x 32

225 x 32

250 x 32

315 x 32

90 x 63

110 x 63

125 x 63

160 x 63

180 x 63

200 x 63

225 x 63

250 x 63

315 x 63

B

118

118

118

118

118

118

118

118

118

118

118

160

160

160

160

160

160

160

160

160

A

100

100

100

104

100

106

102

104

104

110

116

184

184

184

184

184

184

184

184

184

Z

84

84

84

84

84

84

84

84

84

84

84

116

116

116

116

116

116

116

116

116

Z

1

54

60

67

79

86

104

114

124

140

152

186

102

112

120

137

147

157

170

182

218

kg

0,38

0,26

0,38

0,38

0,38

0,38

0,38

0,38

0,38

0,38

0,38

1,20

1,20

1,20

1,20

1,20

1,20

1,20

1,20

1,20

WEL

SELLA DI PRESA IN BIANCO CON DERIVAZIONE ORTOGONALE IN PE 80 SDR 11 con resistenza elettrica per elettrosaldatura

PN 12,5 bar, MOP 5 bar

d x d

1

63 x 63

90 x 63

110 x 63

125 x 90

160 x 90

180 x 90

200 x 90

225 x 90

250 x 90

B

138

160

160

176

176

176

176

176

176

A

93

98

97

98

116

120

118

116

98

Z

125

143

152

160

196

230

218

229

223

kg

0,30

0,30

0,30

0,30

0,40

0,50

0,50

0,50

0,50

Da utilizzare con posizionatore D/UEL e disco adattatore per WEL

Per derivazioni di diametro 20,25,40 e 50 utilizzare articoli REL

13

DURAFUSE

Serie elettrofusione

PE 80

MELFO

MANICOTTO DI TRANSIZIONE IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato femmina

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

96

99

103

126

128

128

A

30

41

46

65

65

65

C

30

40

46

63

63

63

kg

0,67

0,69

0,70

0,74

1,32

1,32

MELMO

MANICOTTO DI TRANSIZIONE IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato maschio

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1

32 x 1 1/2

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

112

117

124

125

148

150

153

A

30

41

41

46

65

65

65

C

30

40

50

46

63

63

63

kg

0,77

0,75

0,75

0,80

0,84

2,54

2,54

GELFO

GOMITO DI TRANSIZIONE A 90 IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato femmina

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1/2

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

77

84

99

109

119

119

A

30

41

46

65

65

65

C

30

40

46

63

63

63

kg

0,65

0,67

0,71

0,76

1,45

1,45

14

DURAFUSE

GELMO

GOMITO DI TRANSIZIONE 90 IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato maschio

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1/2

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

90

102

109

121

131

141

144

A

30

41

41

46

65

65

65

C

30

40

50

46

63

63

63

kg

0,75

0,77

0,77

0,81

0,86

2,67

2,67

HELFO

GOMITO DI TRANSIZIONE A 45 IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato femmina

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

68

73

82

92

101

101

A

30

41

46

65

65

65

C

30

40

46

63

63

63

kg

0,65

0,65

0,71

0,76

1,39

1,39

HELMO

GOMITO DI TRANSIZIONE A 45 IN PE 80 SDR 11 con resistenza elettrica per elettrofusione

Ottone filettato maschio

PN 12,5 bar, MOP 5 bar

d

25 x 3/4

32 x 1

32 x 1 1/2

40 x 1 1/4

50 x 1 1/2

63 x 1 1/2

63 x 2

B

81

91

98

104

114

120

123

A

30

41

41

46

65

65

65

C

30

40

50

46

63

63

63

kg

0,75

0,75

0,75

0,81

0,85

2,65

2,61

15

DURAFUSE

Serie a saldare testa a testa

PE 80

GDE

GOMITO A 90 IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

Z

65

65

82

95

100

111

135

166

160

190

220

220

242

268

400

420

L

48

51

53

55

63

69

80

110

92

95

120

120

122

130

150

150

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

-

0,17

0,22

0,45

0,80

1,00

1,70

2,00

2,50

3,50

5,00

8,00

12,50

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,04

0,06

0,11

0,17

0,33

0,51

0,93

1,22

1,80

2,99

3,20

4,40

6,03

8,00

12,70

-

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,03

0,05

0,07

0,11

0,20

0,31

0,54

1,10

1,30

2,10

2,50

3,60

5,00

6,40

11,50

19,00

HDE

GOMITO A 45 IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 e SDR 7,4 possono variare; consultarci.

d

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

Z

70

64

75

84

90

95

107

116

127

135

157

172

185

246

293

L

50

53

65

63

70

79

87

94

95

103

120

122

130

130

150

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

0,15

0,22

0,32

0,60

0,90

1,20

1,50

2,00

2,30

3,10

6,30

12,50

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,04

0,10

0,16

0,28

0,37

0,60

0,97

1,34

2,58

3,55

3,80

5,26

7,00

10,5

-

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,04

0,05

0,09

0,20

0,30

0,35

0,70

1,00

1,50

1,90

2,60

3,40

4,80

9,70

16,50

16

DURAFUSE

TDE

TI A 90 IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

L

45

50

55

63

67

70

79

87

92

95

103

120

122

130

130

150

Z

70

75

95

108

123

143

165

175

197

193

208

270

270

275

344

413

B

140

150

193

216

240

260

310

326

375

386

419

509

500

550

687

830

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

-

0,27

0,52

0,90

1,40

2,00

1,90

3,00

5,00

6,50

9,00

12,16

19,20

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,06

0,09

0,15

0,23

0,47

0,95

1,32

2,07

2,87

4,12

5,56

7,80

10,55

14,06

20,10

-

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,04

0,09

0,13

0,23

0,37

0,66

0,94

1,60

2,20

2,70

4,00

6,20

8,60

11,20

18,70

37,60

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 e SDR 7,4 possono variare; consultarci.

17

DURAFUSE

RDE

RIDUZIONE CONCENTRICA IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

1

x d

2

40 x 32

50 x 40

63 x 32

63 x 40

63 x 50

75 x 40

75 x 50

75 x 63

90 x 50

90 x 63

90 x 75

110 x 50

110 x 63

110 x 75

110 x 90

125 x 63

125 x 75

125 x 90

125 x 110

140 x 90

140 x 110

140 x 125

160 x 90

160 x 110

160 x 125

160 x 140

180 x 125

180 x 140

180 x 160

200 x 140

200 x 160

200 x 180

225 x 160

225 x 180

225 x 200

250 x 180

250 x 200

315 x 250

H

1

40

50

63

68

65

74

70

70

83

84

84

90

94

90

89

102

90

94

102

95

100

100

108

117

111

105

112

100

105

110

110

140

135

120

116

130

110

152

Z

87

103

141

145

149

142

140

165

157

170

192

178

207

187

202

230

193

206

217

207

200

210

248

250

240

220

251

218

220

240

246

277

308

263

397

303

285

340

H

2

40

40

51

55

55

50

50

63

55

63

75

55

68

73

83

70

70

82

83

84

87

95

95

92

96

95

94

83

103

100

93

125

118

118

116

111

130

126

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

-

-

-

-

0,14

-

0,20

0,22

-

0,31

0,35

0,40

0,38

0,50

0,54

0,56

0,46

0,68

0,72

0,90

0,92

0,93

0,98

0,99

1,06

1,17

1,45

1,50

1,70

2,10

2,18

2,38

2,70

2,50

4,70

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,12

0,10

0,14

0,15

0,14

0,21

0,23

0,27

0,32

0,36

0,44

0,58

0,60

0,51

0,71

0,77

0,77

0,83

0,99

1,13

1,12

1,21

1,45

1,56

1,87

1,79

2,05

2,26

2,43

2,60

2,95

3,20

3,85

3,90

5,90

-

-

-

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,10

0,10

0,11

0,11

0,12

0,16

0,21

0,21

0,26

0,27

0,35

0,43

0,43

0,47

0,50

0,64

0,62

0,65

0,76

0,84

0,71

0,80

1,10

1,20

1,30

1,30

1,60

1,65

1,60

2,23

2,20

2,44

3,10

2,95

5,00

3,70

3,63

7,00

(1) Ingombri e pesi dei raccordi SDR 17 e SDR 7,4 possono variare; consultarci.

18

DURAFUSE

CDE

CALOTTA IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

280

315*

Z

65

55

76

90

95

92

124

138

155

115

179

200

235

145

330

117

358

L

45

50

60

65

63

80

72

82

92

100

108

120

180

127

195

112

195

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

-

0,07

0,10

0,22

0,28

0,63

0,60

0,77

1,66

2,40

1,98

4,50

3,48

6,50

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,02

0,03

0,04

0,07

0,12

0,19

0,50

0,53

0,72

0,96

1,40

2,10

2,64

3,58

5,20

7,05

11,40

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,01

0,02

0,03

0,05

0,10

0,18

0,26

0,33

0,69

0,75

1,20

1,82

2,80

2,50

5,00

5,30

9,00

QDE

COLLARE PER FLANGE (CARTELLA) IN PE 80 a codolo lungo per elettrosaldatura e saldatura testa a testa

DN

flangia

20

25

32

40

50

65

80

100

100

125

150

150

200

200

250

300

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

A

58

68

78

87

102

122

138

158

158

188

212

212

268

268

320

370

B

(SDR 11)

67

88

100

100

117

100

136

136

179

158

179

175

179

179

198

270

L

45

60

60

65

63

70

79

82

87

103

98

106

115

120

180

185

t

(SDR 11)

9

10

12

13

14

16

17

18

25

25

25

30

32

32

35

35

D

33

25

48

57

75

89

105

125

132

155

175

180

232

235

285

335

SDR 17 - PN 8 bar

MOP 3 bar

kg (1)

-

-

-

-

0,19

0,23

0,37

0,52

0,91

1,20

1,33

1,40

2,10

2,10

4,40

6,00

SDR 7,4 - PN 20 bar

MOP 5 bar

kg (1)

0,06

0,07

0,11

0,16

0,26

0,37

0,58

0,92

1,10

1,53

1,98

2,60

3,58

4,25

6,40

-

SDR 11 - PN 12,5 bar

MOP 5 bar

kg

0,03

0,06

0,09

0,13

0,22

0,30

0,46

0,65

1,00

1,13

1,55

1,80

2,50

2,80

3,70

8,50

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 e SDR 7,4 possono variare; consultarci.

19

DURAFUSE

Serie elettrofusione

PE 100

MEL 100

MANICOTTO IN PE 100 SDR11 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

d

20

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250

280

315

355*

400*

B

71

76

82,5

89,3

97

110,7

100

107

117

129

182

154

168

188

200

224

234

250

295

335

A

30,8

37

44

55,4

65,2

78

95

114

134

155

170

199

224

248

278

312

346

389

405

458

h

32,4

35,5

39

44,7

49,6

57,5

62

67

78

87

101

106

116

129

142

157

172

192

218

239

Z

2

2

2

3

3

4

3

3

3

3

3

4

4

4

4

4

4

4

4

4

kg

0,04

0,05

0,06

0,11

0,13

0,21

0,28

0,35

0,63

0,82

1,18

1,50

1,90

2,70

3,00

5,30

5,80

6,40

10,00

14,00

REL 100

RIDUZIONE CONCENTRICA IN PE 100 SDR11 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

d

1

x d

2

25 x 20

32 x 20

32 x 25

40 x 32

63 x 32

63 x 40

63 x 50

90 x 63

110 x 90

125 x 90

125 x 110

160 x 110

180 x 125

B

79

83

83

110

122

128,5

128,5

156

116

189

122

160

246

A

37

44,1

44,1

55,5

80

81

81

113

136

155

154

198

213

L

36,2

36,5

38

50,8

40

47,8

50,5

62

46

85

51

51

87

L

1

36,9

40

41

53,5

54

59

58

70

53

72

58

71

105

h

35,5

39

39

44,7

59

57,5

57,5

71

81

89

89

109

118

Z

5,8

6,5

4

2,7

28

21,7

20

27

16

32

13

38

61

kg

0,05

0,06

0,07

0,11

0,14

0,15

0,16

0,47

0,54

1,10

0,77

1,18

2,50

*PN 10

20

DURAFUSE

GEL 100

GOMITO A 90 IN PE 100 SDR 11 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

d

25

32

40

50

63

75

90

110

125

160

180

A

36

45

53

65

78

94

111

136

154

198

222

Z

57

60

74

78

90

103

121

133

146

171

185

Z

1

16

19

24

28

35

42

52

62

69

87

97

kg

0,08

0,10

0,14

0,19

0,32

0,49

0,70

1,20

1,70

3,46

4,65

HEL 100

GOMITO A 45 IN PE 100 SDR 11 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

d

25

32

40

50

63

75

90

110

125

160

180

A

36

45

52

65

78

94

111

136

154

198

222

Z

48

49

57

61

69

78

91

97

106

120

128

Z

1

7

8

10

11

14

17

22

26

29

36

40

kg

0,08

0,08

0,14

0,18

0,26

0,35

0,58

0,94

1,35

2,66

3,55

TEL 100

TI A 90 IN PE 100 SDR 11 con resistenza elettrica per elettrosaldatura

PN 16 bar, MOP 5 bar

d

25

32

63

90

110

125

160

180

Z

19

32

59

89

95

108

140

165

B

111

122

169

219

239

264

314

383

Z

1

74

99

120

160

165

190

227

241

kg

0,06

0,13

0,37

0,91

1,54

2,12

3,80

5,30

21

DURAFUSE

Serie elettrofusione

Collari di derivazione PE 100

UEL 100/U

COLLARE DI PRESA IN CARICO CON DERIVAZIONE LATERALE, IN PE 100 SDR 11 con resistenza elettrica per elettrosaldatura.

Con fresa a tazza per la foratura

PN 16 bar, MOP 5 bar

Tipo A: con slitta in polietilene

Tipo B: con fascia

TIPO A TIPO B

d x d

1

63 x 32

63 x 40

90 x 32

90 x 40

110 x 32

110 x 40

125 x 32

125 x 40

160 x 32

160 x 40

180 x 32

180 x 40

200 x 32

200 x 40

225 x 32

225 x 40

Tipo di sella

inferiore

A

A

B

B

B

B

B

B

B

B

B

B

B

B

B

B

d

2

32

32

32

32

32

32

32

32

32

32

32

32

32

32

32

32

A

169

169

172

172

172

172

171

171

169

169

167

167

165

165

165

165

kg

0,66

0,66

0,69

0,69

0,73

0,73

0,78

0,78

0,85

0,85

0,87

0,87

0,87

0,87

0,95

0,95

Per misure e/o uscite diverse utilizzare UEL/U

22

DURAFUSE

Serie a saldare testa a testa

PE 100

HDE 100

GOMITO A 45 IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

Z

64

75

84

110

95

107

116

190

135

157

172

185

246

293

L

53

65

63

73

79

87

94

98

103

120

122

130

130

150

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

0,35

0,65

1,04

1,30

1,84

2,00

3,00

3,10

6,30

-

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,05

0,09

0,20

0,31

0,35

0,70

1,00

1,89

1,90

2,60

3,40

4,80

9,70

16,50

GDE 100

GOMITO A 90 IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

Z

65

65

82

95

100

111

135

166

160

195

220

220

242

268

400

420

L

48

51

53

55

63

69

80

110

92

95

120

120

122

130

150

150

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

-

-

0,50

0,89

1,21

1,63

2,15

3,00

4,00

5,20

8,00

-

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,03

0,05

0,07

0,11

0,20

0,31

0,54

1,10

1,30

2,18

2,50

3,60

5,00

6,40

11,50

19,00

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 possono variare; consultarci.

23

DURAFUSE

TDE 100

TI A 90 IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

Z

95

108

123

143

165

175

197

195

208

270

270

275

344

413

B

193

216

240

260

310

326

375

390

419

509

500

550

687

830

L

55

63

67

70

79

87

92

90

103

120

122

130

130

150

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

0,70

1,11

1,68

2,09

2,99

4,00

5,20

7,40

12,16

-

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,13

0,23

0,37

0,66

0,94

1,60

2,20

3,04

4,00

6,20

8,60

11,20

18,70

37,60

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 possono variare; consultarci.

24

DURAFUSE

RDE 100

RIDUZIONE CONCENTRICA IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

1

x d

2

40 x 32

50 x 32

63 x 32

63 x 40

63 x 50

75 x 40

75 x 50

75 x 63

90 x 50

90 x 63

90 x 75

110 x 63

110 x 75

110 x 90

125 x 63

125 x 75

125 x 90

125 x 110

140 x 90

140 x 110

140 x 125

160 x 90

160 x 110

160 x 125

160 x 140

180 x 125

180 x 140

180 x 160

200 x 140

200 x 160

200 x 180

225 x 160

225 x 180

225 x 200

250 x 180

250 x 200

315 x 225

315 x 250

H

2

50

47

51

55

55

50

55

63

55

63

75

68

73

83

70

70

82

83

84

90

98

95

92

96

95

94

83

103

100

93

125

118

118

116

111

110

130

126

Z

103

110

141

145

149

142

145

165

157

170

192

207

187

202

230

193

206

217

207

207

207

248

250

240

220

251

218

220

240

246

277

308

263

397

303

285

320

340

H

1

50

55

63

68

65

74

74

70

83

84

84

94

90

89

102

90

94

102

95

95

95

108

117

111

105

112

100

105

110

110

140

135

120

116

130

130

150

152

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

-

-

-

0,14

-

0,20

0,22

0,31

0,35

0,40

0,45

0,50

0,54

0,56

0,46

0,68

0,72

0,90

0,92

0,93

0,98

0,99

1,06

1,17

1,45

1,50

1,70

2,10

2,18

2,38

2,70

2,50

4,62

4,70

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,04

0,06

0,11

0,11

0,12

0,16

0,17

0,21

0,26

0,27

0,35

0,43

0,47

0,50

0,64

0,62

0,65

0,76

0,84

0,90

1,00

1,18

1,20

1,30

1,30

1,60

1,65

1,60

2,23

2,20

2,44

3,10

2,95

3,10

3,70

3,63

7,00

7,00

(1) Ingombri e pesi dei raccordi SDR 17 possono variare; consultarci.

25

DURAFUSE

CDE 100

CALOTTA IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

d

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250

315

Z

65

55

76

90

95

86

124

138

155

116

179

200

155

145

330

358

L

45

50

60

65

63

80

72

82

92

100

108

120

127

127

195

195

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

-

-

0,20

0,29

0,63

0,60

0,77

1,66

1,85

1,98

4,50

-

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,01

0,02

0,03

0,05

0,10

0,16

0,26

0,33

0,69

0,72

1,20

1,82

1,90

2,50

5,00

9,00

QDE 100

COLLARE PER FLANGE (CARTELLA) IN PE 100 a codolo lungo per elettrosaldatura e saldatura testa a testa

DN

flangia

25

32

40

50

65

80

100

100

125

150

150

200

200

250

300

d

32

40

50

63

75

90

110

125

140

160

180

200

225

250*

315*

A

68

78

88

102

122

138

158

158

188

212

212

268

268

320

370

B

(SDR 11)

73

81

87

117

108

136

136

179

158

179

175

179

179

284

270

L

50

55

55

63

70

79

82

92

103

98

106

115

125

180

185

t

(SDR 11)

10

11

13

14

17

17

18

25

25

25

30

32

32

32

35

D

40

50

61

75

89

105

125

132

155

175

180

232

235

285

335

SDR 17 - PN 10 bar

MOP 4 bar

kg (1)

-

-

-

-

-

0,36

0,56

0,63

0,91

1,08

1,19

1,92

2,14

4,40

-

SDR 11 - PN 16 bar

MOP 5 bar

kg

0,06

0,08

0,13

0,22

0,31

0,46

0,65

1,00

1,13

1,55

1,80

2,50

2,80

3,70

8,50

* Raccordi a codolo corto con spezzone di tubo saldato di testa (L= lunghezza minima del tubo saldato).

(1) Ingombri e pesi dei raccordi SDR 17 possono variare; consultarci.

26

DURAFUSE

Serie Transfuse

Raccordi di transizione PE 80-acciaio

MTDE

RACCORDO DIRITTO A SALDARE ZINCATO per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

140 x 5

160 x 6

180* x 6

200* x 8

225* x 8

250* x 10

315* x 12

355* x 14

400* x 16

450* x 18

500* x 20

560* x 22

630* x 24

L

1

150

150

150

150

150

200

200

200

200

250

250

250

300

300

300

350

350

350

350

350

400

450

L

450

450

450

450

450

500

500

500

500

550

600

600

700

700

700

800

800

850

850

850

900

950

L

2

300

300

300

300

300

300

300

300

300

300

350

350

400

400

400

450

450

500

500

500

500

600

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

5,0

5,0

5,0

5,6

5,6

6,3

7,1

7,1

8,0

8,8

9,5

9,5

9,5

S

2

3,0

3,0

3,7

4,6

5,8

6,8

8,2

10,0

11,4

12,7

14,6

16,4

18,2

20,5

22,7

28,6

32,3

36,4

41,0

45,5

51,0

57,3

MTDEF

RACCORDO DIRITTO FILETTATO ZINCATO per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

L

1

150

150

150

150

150

200

200

200

200

L

450

450

450

450

450

500

500

500

500

L

2

300

300

300

300

300

300

300

300

300

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

S

2

3,0

3,0

3,7

4,6

5,8

6,8

8,2

10,0

11,4

* Prodotti non zincati.

I valori di L, L

1

e L

2

sono da intendersi come valori minimi

27

DURAFUSE

MTDER

RACCORDO DIRITTO A SALDARE RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

140 x 5

160 x 6

180 x 6

200 x 8

225 x 8

L

1

150

150

150

150

150

200

200

200

200

250

250

250

300

300

L

450

450

450

450

450

500

500

500

500

550

600

600

700

700

L

2

300

300

300

300

300

300

300

300

300

300

350

350

400

400

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

5,0

5,0

5,0

5,6

5,6

S

2

3,0

3,0

3,7

4,6

5,8

6,8

8,2

10,0

11,4

12,7

14,6

16,4

18,2

20,5

MTDEFR

RACCORDO DIRITTO FILETTATO RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

L

1

150

150

150

150

150

200

200

200

200

L

450

450

450

450

450

500

500

500

500

L

2

300

300

300

300

300

300

300

300

300

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

S

2

3,0

3,0

3,7

4,6

5,8

6,8

8,2

10,0

11,4

* Prodotti non zincati.

I valori di L, L

1

e L

2

sono da intendersi come valori minimi

28

DURAFUSE

MTDELR

RACCORDO LUNGO DIRITTO A SALDARE RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

1140

1150

950

950

950

L

1

200

200

200

200

200

L

2

940

950

750

750

750

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

1140

1150

950

950

950

L

1

200

200

200

200

200

L

2

940

950

750

750

750

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

MTDEFLR

RACCORDO LUNGO DIRITTO FILETTATO RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

I valori di L, L

1

e L

2

sono da intendersi come valori indicativi

29

DURAFUSE

GTDE

RACCORDO CURVO A SALDARE ZINCATO per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

525

530

540

565

580

L

1

150

150

150

150

150

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

GTDEF

RACCORDO CURVO FILETTATO ZINCATO per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

525

530

540

565

580

L

1

150

150

150

150

150

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

GTDER

RACCORDO CURVO A SALDARE RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

525

530

540

565

580

L

1

150

150

150

150

150

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

* Valori minimi

30

DURAFUSE

GTDEFR

RACCORDO CURVO FILETTATO RIVESTITO IN PE per gas

PE 80 SDR 11 S 5

MOP 5 bar

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

525

530

540

565

580

L

1

150

150

150

150

150

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

S

2

3,0

3,0

3,7

4,6

5,8

* Valori minimi

31

DURAFUSE

Serie Transfuse

Raccordi di transizione PE 100

MTDEF 100

RACCORDO DIRITTO FILETTATO ZINCATO per acqua

PE 100 SDR 17 PN 10 - PE 100 SDR 11 PN 16

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

L

1

150

150

150

150

150

200

200

200

200

L

450

450

450

450

450

500

500

500

500

L

2

300

300

300

300

300

300

300

300

300

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

SDR 17

PN 10

S

2

2,3

3,0

3,7

4,6

5,8

6,9

8,2

10,0

11,4

SDR 11

PN 16

S

2

3,5

4,5

5,6

6,9

8,7

10,4

12,4

15,5

17,3

MTDEFR 100

RACCORDO DIRITTO FILETTATO RIVESTITO IN PE per acqua

PE 100 SDR 17 PN 10 - PE 100 SDR 11 PN 16

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

75 x 2 1/2

90 x 3

110 x 4

125 x 4

L

1

150

150

150

150

150

200

200

200

200

L

450

450

450

450

450

500

500

500

500

L

2

300

300

300

300

300

300

300

300

300

S

1

2,3

2,6

2,6

2,9

2,9

3,2

3,2

3,6

3,6

SDR 17

PN 10

S

2

2,3

3,0

3,7

4,6

5,8

6,9

8,2

10,0

11,4

SDR 11

PN 16

S

2

3,5

4,5

5,6

6,9

8,7

10,4

12,4

15,2

17,3

I valori di L, L

1

e L

2

sono da intendersi come valori minimi

32

DURAFUSE

GTDEF 100

RACCORDO CURVO FILETTATO ZINCATO per acqua

PE 100 SDR 17 PN 10 - PE 100 SDR 11 PN 16

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

1

150

150

150

150

150

L

525

530

540

565

580

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

SDR 17

PN 10

S

2

2,3

3,0

3,7

4,6

5,8

SDR 11

PN 16

S

2

3,5

4,5

5,6

6,9

8,7

GTDEFR 100

RACCORDO CURVO FILETTATO RIVESTITO IN PE per acqua

PE 100 SDR 17 PN 10 - PE 100 SDR 11 PN 16

d

PE/Acc.

25 x 3/4

32 x 1

40 x 1 1/4

50 x 1 1/2

63 x 2

L

1

150

150

150

150

150

L

525

530

540

565

580

L

2

400

400

400

400

400

H

800*

800*

600*

600*

600*

S

1

2,3

2,6

2,6

2,9

2,9

SDR 17

PN 10

S

2

2,3

3,0

3,7

4,6

5,8

SDR 11

PN 16

S

2

3,5

4,5

5,6

6,9

8,7

* Valori minimi

33

DURAFUSE

Serie Meccanica

Raccordi universali di transizione a serraggio meccanico

JPM

RACCORDO DI TRANSIZIONE UNIVERSALE PE 80/ACCIAIO

Lato PE a saldare/lato bicchiere a serraggio meccanico, adatto allestremit liscia di tubi in: acciaio, ghisa, PVC, PRFV, fibrocemento

dn x d

3 x 90 mm

4 x 90 mm

4 x 110 mm

4 x 125 mm

5 x 125 mm

6 x 125 mm

6 x 160 mm

6 x 180 mm

8 x 200 mm

8 x 225 mm

8 x 250 mm

10 x 250 mm

10 x 315 mm

12 x 315 mm

12 x 315 mm

B

198

223

223

223

249

261

261

261

350

350

350

400

400

450

450

D

88.1 - 102.4

110.0 - 127.8

110.0 - 127.8

110.0 - 127.8

138.9 - 153.2

160.0 - 181.6

160.0 - 181.6

160.0 - 181.6

218.1 - 235.0

218.1 - 235.0

218.1 - 235.0

272.0 - 289.0

272.0 - 289.0

322.9 - 339.4

322.0 - 349.4

C

170

172

172

172

177

181

181

181

189

189

189

192

192

196

196

A

500

500

500

500

500

500

500

500

500

500

500

500

600

600

600

b

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x4

M12x6

M12x6

M12x8

M12x8

b = tipo di bulloni per accoppiamento

D = diametro esterno minimo e massimo del tubo di accoppiamento

ODE

FLANGIA LIBERA IN ACCIAIO ZINCATO per collari QDE e QDE 100, foratura PN 10-16 secondo UNI 2223

d

20

25

32

40

50

63

75

90

110

125

140

160

180

200

225

250

315

b

M12x60

M12x60

M12x60

M16x90

M16x90

M16x90

M16x100

M16x100

M16x100

M16x100

M16x100

M20x120

M20x100

M20x140

M20x140

M20x160

M20x170

A

65

75

85

100

110

125

145

160

180

180

210

240

240

295

295

350

400

DN

15

20

25

32

40

50

65

80

100

100

125

150

150

200

200

250

300

foratura

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10-16

PN 10

PN 10

PN 10

PN 10

B

10

10

10

11

11

11

12

13

13

13

14

15

15

20

20

21

22

C

28

34

42

51

61

78

92

109

128

135

158

178

184

235

238

290

340

D

14

14

14

18

18

18

18

18

18

18

18

22

22

22

22

22

22

P

95

105

115

140

150

165

185

200

220

220

250

285

285

340

340

395

445

N fori

4

4

4

4

4

4

4

8

8

8

8

8

8

8

8

12

12

kg

0,50

0,60

0,70

1,20

1,30

1,40

1,80

2,20

2,50

2,20

3,20

4,40

3,80

6,80

6,80

8,60

9,70

d

200

225

250

315

b