Documente Academic

Documente Profesional

Documente Cultură

Texto2-Tecnologías de Unión y Procesos de Soldad

Încărcat de

junprcDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Texto2-Tecnologías de Unión y Procesos de Soldad

Încărcat de

junprcDrepturi de autor:

Formate disponibile

TECSUP - PFR Tecnologa de la Soldadura

21

UNIDAD II

TECNOLOGAS DE UNIN Y PROCESOS D DE E

S SO OL LD DA AD DU UR RA A

DEFINICIONES Y TERMINOS ESTNDARES DE SOLDADURA. ANSI/AWS A3.0

Breve resea histrica de la soldadura

La soldadura se desarroll conjuntamente con la gran revolucin industrial y gracias al

abastecimiento posible a gran escala de oxgeno, hidrgeno y acetileno. A la vez que

los precios cada vez fueron ms accesibles, tambin se inventaron los sopletes cada

vez ms adecuados, as como las tcnicas adecuadas para el almacenamiento de los

gases necesarios para la soldadura.

El desarrollo de las tcnicas de soldadura es desarrollada fuertemente en la revolucin

industrial, ya que incentiv la introduccin a escala comercial de las tcnicas de

remachado, soldeo fuerte y blando, soldeo por fusin, etc.

La soldadura por flama se desarroll cuando y fue posible el abastecimiento a escala

industrial de oxgeno, hidrgeno y acetileno a precios accesibles, se inventaron los

sopletes adecuados y se desarrollaron las tcnicas de almacenamiento de dichos

gases. En el ao 1916 la soldadura oxiacetilnica era ya un proceso completamente

desarrollado capaz de producir soldaduras por fusin de calidad en chapas finas de

acero, aluminio y cobre desoxidado, existiendo slo ligeras diferencias con los procesos

utilizados en la actualidad.

En 1801, Sir Humphrey Davy descubre el arco elctrico, pero sin embargo el

descubrimiento permaneci durante muchos aos como curiosidad para los cientficos.

As con el tiempo aparecen los primeros electrodos que fueron utilizados eran varillas

metlicas desnudos de acero. Pero stas resultaban uniones soldadas muy dbiles y

frgiles. Para contrarrestar las dificultades mencionadas comenzaron a desarrollar

electrodos ligeramente recubiertos con materiales orgnicos e inorgnicos, aunque era

slo para estabilizar el arco que a mejorar la unin soldada.

En 1912, Strohmenger produce y patenta en U.S.A. un electrodo metlico que estaba

recubierto con un aglomerado de materiales orgnicos e inorgnicos, estos electrodos

producan uniones soldadas con buenas propiedades mecnicas. Aunque estos

Tecnologa de la Soldadura TECSUP - PFR

22

primeros electrodos revestidos fueron aceptados lentamente por los empresarios ya

que eran muy costosas.

En 1930, la soldadura por arco elctrico se difundi y creci rpidamente por los

buenos resultados en las uniones soldadas. Se construye en Carolina del Sur un barco

mercante con planchas de acero totalmente soldadas, por lo que se le considera el

precursor de los miles de barcos construidos mediante soldadura durante la II Guerra

Mundial. En Europa los alemanes tambin haban construido los acorazados, utilizando

la soldadura por arco elctrico, tres fueron lanzados al mar entre los aos 1931 y 1934.

En 1932, se comenz a utilizar unos fundentes granulados para proteger el arco del

aire, sta era depositada continuamente por delante del electrodo. Con el calor del

arco se funda el fundente produciendo la atmsfera protectora y la escoria.

En 1935, nace el proceso de soldadura por arco sumergido, con el empleo de

fundentes granulares y alambres continuos como electrodos, este proceso se aplic

principalmente en la construccin naval y en la fabricacin de tuberas.

En 1935, con la introduccin de la corriente alterna, ofreca ciertas ventajas pero tena

el inconveniente de producir un arco inestable, pero se da solucin con el desarrollo de

revestimientos que se ionizan con mayor facilidad, haciendo posible que el arco de

soldadura sea ms estable.

En 1940, se da mayor importancia al proceso con proteccin gaseosa donde se emple

un electrodo no consumible de volframio y helio como gas de proteccin, recibi la

denominacin de TIG. Aunque el proceso haba sido ya patentada en 1900. y se

desarroll entre los aos 20y 30.

Con el empleo de la corriente alterna, con alta frecuencia se pudo mejorar la

estabilidad del arco se hizo posible soldar aluminio y magnesio.

En 1948, el electrodo de volframio se sustituy por un alambre slido continuo y

consumible, as de esta manera aparece el nuevo proceso de soldadura por arco MIG.

El costo elevado de los gases de proteccin, argn y helio, hacen que la soldadura del

acero sea muy costos. Por lo que se sustituyeron por una mezcla ms econmica

formada por el gas inerte, oxgeno y anhdrido carbnico, sta mezcla se descompone

y reacciona durante la soldadura a su vez que produce arcos ms estables y con buena

penetracin. A este proceso se le denomin MAG y por el bajo costo, fue rpidamente

introducido en la industria del automvil y otras industrias metalmecnicas.

En 1958, se desarroll la "soldadura tubular" donde le material de aporte consiste en

un alambre/electrodo, que es una varilla metlica hueca en cuyo ncleo est alojada

el fundente, este proceso ofrece mayores ventajas porque se puede aplicar juntamente

TECSUP - PFR Tecnologa de la Soldadura

23

con el fundente aleantes especiales para obtener uniones soldadas con caractersticas

especiales, se enrolla fcilmente en una bobina, para ser empleados en equipos con

alimentacin automtica. Este tipo de electrodo es utilizable con o sin gas de

proteccin.

En 1969, Robert Hall inventa el lser semiconductor. La aplicacin industrial del lser

es utilizado en la fabricacin de vehculos. El lser de dixido de carbono es la

utilizada en la industria para corte y soldado

El desarrollo tecnolgico actual est centrndose en la mejora de las fuentes de

energa aplicando la microelectrnica y de la informtica, para mejorar el control del

arco y de los parmetros de soldadura.

Actualmente, en el campo de la soldadura lo que ms se est investigando son los

nuevos materiales no metlicos y aleaciones metlicas que hasta ahora eran no

soldables. Tambin la mecanizacin, automatizacin, robotizacin y control de los

procesos mediante ensayos no destructivos y registro de los parmetros en tiempo

real.

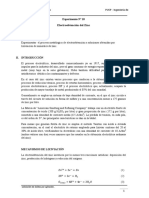

1. TECNOLOGAS DE UNIN

Las formas posibles de unir piezas metlicas se pueden dividir en tres mtodos de

de trabajo como son las uniones mecnicas, soldadas y adhesivas, representadas

en la siguiente figura N 1.

Dentro de las uniones mecnicas clsicas tenemos el atornillado, roblonado,

remachado o plegado. Estas fueron las ms empleadas para la unin de piezas

metlicas durante el siglo XIX.

Las uniones por soldadura de los metales, comenz en el siglo XX desplazndolo al

mtodo de unin mecnica y transformndose en el ms importante proceso de

unin de materiales metlicos.

Tecnologa de la Soldadura TECSUP - PFR

24

Unin por

adhesivos

Soldadura

Unin

mecnica

Unin

de

materiales

Soldadura

por

resistencia

Soldadura

por

Fusin

Soldadura

fuerte y

blanda

OPERACION MTODO DE TRABAJO CLASE DE SOLDADURA

DIAGRAMA DE MTODO DE UNIN

Figura 1. Esquema de los mtodos de unin de los materiales

Las uniones sintticas tambin comenzaron a aparecer durante este siglo XX,

justamente la versatilidad de su formulacin y aplicacin. Los sintticos pueden

llegar a convertirse en el sistema de unin ms importante del siglo XXI, por el

desarrollo de los nuevos productos y su implicacin en los diferentes procesos

de fabricacin.

La soldadura es el proceso de unin que establece la continuidad entre las

piezas metlicas a unir con o sin fusin, con o sin aplicacin de presin y con o

sin aportacin de material.

La soldadura puede ser homognea o heterognea, soldadura homognea es

cuando el material base como el material de aporte tendrn las mismas

caractersticas de composicin, por ejemplo material base de acero y material

de aporte de acero, que al unirse darn como resultado una unin homognea

de acero. En la soldadura heterognea, es cuando el material base ser soldado

con un material de aporte de composicin diferente, por ejemplo: una material

base de fundicin ser soldada con un material de aporte de una aleacin de

nquel.

Es posible observar en la figura 2 que la unin por soldadura es la que nos

permite conseguir una continuidad en un mismo plano, con esto es facilitar la

transmisin de tensiones internas entre las piezas unidas.

TECSUP - PFR Tecnologa de la Soldadura

25

Figura 2. Representacin de los mtodos de unin de los materiales

La figura 1 se representa en forma esquemtica, la clasificacin de la soldadura

de acuerdo con la AWS, y los diferentes mtodos de unin de materiales,

diferenciamos los de la unin por soldadura en tres grandes grupos:

Soldadura por fusin.

Soldadura por resistencia.

Soldadura fuerte o blanda.

2. PROCESOS DE SOLDADURA

Procesos de soldadura por fusin

En este proceso de soldadura por fusin siempre se produce la fusin del metal

base y conjuntamente con el metal de aportacin cuando ste es empleada. Por

tanto, existe un bao de fusin formada slo por metal base, o por metal base y

de aportacin.

Unin atornillada

Unin remachada

Unin mediante adhesivos

Unin por soldadura fuerte y

soldadura blanda

Unin por Soldadura

Tecnologa de la Soldadura TECSUP - PFR

26

Figura 3. Representacin del proceso de soldadura por fusin

Procesos de soldadura por resistencia

Son aqullos en los que nunca se produce la fusin del metal base, ni la del de

aportacin cuando ste se emplea. Es decir, nunca existe una fase lquida.

Figura 4. Representacin del proceso de soldadura por resistencia

Procesos de soldadura fuerte y blanda

Son aqullos en los que siempre se produce la fusin del metal de aportacin,

pero no la del metal base. Es decir, siempre existe una fase lquida formada

slo por metal de aportacin.

TECSUP - PFR Tecnologa de la Soldadura

27

La diferencia entre soldeo fuerte y soldeo blando reside en que en el soldeo

fuerte el metal de aportacin funde por encima de 450 C. mientras que en el

soldeo blando el material de aportacin funde a 450 C o a temperaturas

inferiores.

Figura 5. Representacin del proceso de soldadura fuerte y blanda

Clasificacin de procesos de soldadura por arco elctrico

Como podemos observar el en grfico anterior la operacin de unin de materiales

y el mtodo de y su trabajo de la soldadura es una clase de soldadura por fusin.

Esa se clasifica dentro de las categoras por fusin que usa la energa elctrica para

transformado en calor y como proteccin puede utilizar un gas o flux, dando como

resultado el proceso de soldaduras por arco.

CATEGORA ENERGA CALOR PROCESO PROTECCION

GTAW (TIG)

GMAW (MIG-MAG)

PAW (PLASMA)

GAS

FLUX

SMAW (Electrodo

revestido)

SAW (Arco sumergido)

FCAW (Soldadura

tubular)

ARCO ELECTRICA

SOLDADURA

POR

FUSIN

Figura 6. Diagrama de clasificacin de la soldadura por fusin

PROCESOS DE SOLDADURA MS COMUNES

El adelanto de los procesos soldadura, tanto para fabricaciones como para

reparaciones, ha trado mejoras en los procesos para soldar. Muchos de los

Tecnologa de la Soldadura TECSUP - PFR

28

cuales requieren de un equipo especializado. Cada nuevo proceso resuelve una

limitacin, o problemas de los procesos existentes.

ALGUNOS PROCESOS DE SOLDADURA

en fro CW

por difusin DFW

por explosin EXW

por friccin FRW

por ultrasonido USW

Soldadura con

gas (OFW)

Soldadura en

estado slido

(SSW)

Soldadura por Puntos

Soldadura de Costura

Soldadura recalcado

Soldadura por

resistencia (RW)

Soldadura por induccin IW

Soldadura Lser LBW

Otros procesos

de carbn CAW

con alambre tubular FCAW

Soldadura por

arco (AW)

oxiacetilnica OAW

oxihidrgeno OHW

a presin PGW

con gas de proteccin (MIG/MAG) GMAW

con electrodo no consumible (TIG) GTAW

plasma PAW

con electrodo revestido SMAW

Soldadura por arco sumergido SAW

Figura 7. Representacin de los principales procesos de soldadura

Existen una gran cantidad de procesos de soldadura pero en esta unidad nos

centraremos en los principales procesos de soldadura que ms se utilizan

industrialmente para la produccin y mantenimiento. Los otros procesos no son menos

importantes sino que son especficos para cada para un determinado trabajo.

TECSUP - PFR Tecnologa de la Soldadura

29

Las principales diferencias en los procesos de soldadura y el equipo creado, se

relacionan con:

a. El tipo de material a unir (Aceros al carbono, aceros aleados, fundiciones y

metales no ferrosos).

b. La finalidad del proceso de soldadura (unir piezas metlicas o recuperar

partes de mquinas).

c. El tipo de proceso de soldadura para la cual es adecuada la tcnica (por

presin o por fusin).

d. Formas de hacer el proceso de soldadura (a mano, mecnica y automtica)

Los procesos de soldadura ms usadas pueden son:

Soldadura Oxiacetilnica (autgena). OFW

Soldadura sin fusin del metal base:

soldadura fuerte (BRAZING) y

soldadura blanda (SOLDERING).

Soldadura elctrica al arco. (SMAW, GMAW, GTAW, FMAW, PAW, etc.)

Soldadura elctrica por resistencia.

SOLDADURA CON FLAMA DE GAS (OFW) OXY-FUEL WELDING

La soldadura con gas fue lanzada como un resultado del desarrollo del mtodo

Linde para la produccin de oxgeno a partir del aire lquido en 1893 y el

soplete oxiacetilnico inventado por. Fourche y Picard en 1903. El calor

necesario para la fusin del metal base y del metal de aportacin se produce

por accin de la flama de un gas combustible (generalmente acetileno) y

oxgeno.

La soldadura oxiacetilnica es el proceso ms comn de soldadura con flama de

gas. La operacin de soldadura puede realizarse con o sin metal de aporte.

Las partes a unir pueden fundirse a medida que se va realizando la operacin

de soldadura.

1. Material base

2. Boquilla

3. Varilla

4. Flama de soldadura

5. Cordn de soldadura

Figura 8. Soldadura Oxiacetilnica

Tecnologa de la Soldadura TECSUP - PFR

30

SOLDADURA SIN FUSIN DEL METAL BASE: SOLDADURA BLANDA

Y FUERTE

Para la soldadura blanda o fuerte solamente el material de aportacin se

funde. El material de base tiene que quedar slido, pero es posible que los

materiales de base tengan diferentes puntos de fusin para unir.

La Soldadura Blanda: (Soldering)

Cuando el material de aporte funde por debajo de los 450C. Como

ejemplo tenemos las soldaduras con estao y plomo por cautn.

Figura 9. Soldadura blanda

Proceso al soldar. a) limpieza de las partes que se van a unir, aplicacin de

lquido de soldar, b) limpieza del soldador, c) apretado de las planchas,

aplicacin de la soldadura fundida.

La Soldadura Fuerte: (Brazing) Cuando el material de aporte funde por

encima de los 450C. Como ejemplo tenemos la soldadura realizada con

bronce y plata.

Figura 10. Soldadura fuerte

TECSUP - PFR Tecnologa de la Soldadura

31

SOLDADURA POR ARCO ELECTRICO

La soldadura por arco elctrico cualquier tcnica que se emplea como medio de

calentamiento para la soldadura al arco elctrico.

El nombre que se le da a cada uno de ellos es genrico del procedimiento (por

ejemplo: soldadura al arco en atmsfera de argn). En la prctica de todos

modos, como existen muchas fbricas que construyen aparatos para la

soldadura al arco elctrico, cada uno designa su aparato con un nombre

comercial, que suele ser el ms conocido.

SOLDADURA AL ARCO CON ELECTRODO DE CARBN

Bernardos fue el inventor de la soldadura elctrica por fusin. Utilizaba como

electrodo una varilla ge carbn: el arco entre el electrodo y la pieza.

El calor del arco elctrico lograba la fusin del chafln, .pero como se producan

prdidas de metal, era preciso aportar ste independientemente, mediante una

varilla metlica (de modo semejante a como se hace en la soldadura autgena)

Figura 11. Soldadura por Arco con electrodo de grafito

SOLDADURA AL ARCO CON ELECTRODO METALICO (SMAW)

Es el procedimiento utilizado corrientemente. La diferencia con el anterior

consiste en haber sustituido el electrodo de carbn por un electrodo metlico,

con lo cual no es preciso aportar metal independiente, puesto que el mismo

electrodo va fundiendo, suministrando material a la soldadura.

Tecnologa de la Soldadura TECSUP - PFR

32

Figura 12. Soldadura por Arco Elctrico Manual

SOLDADURA APOR ARCO SUMERGIDO (SAW)

Este procedimiento, en vez de utilizar un gas o el recubrimiento fundente del

electrodo para proteger la unin del aire, usa un bao de material fundente en

polvo donde se sumergen las piezas a soldar. Se pueden emplear varios

electrodos de alambre desnudo y el polvo sobrante se utiliza de nuevo, por lo

que es un procedimiento muy econmico.

Figura 13. Soldadura por Arco Sumergido

TECSUP - PFR Tecnologa de la Soldadura

33

SOLDADURA CON PROTECCION GASEOSA CON ELECTRODO DE

TUNGSTENO (GTAW)

La soldadura con proteccin gaseosa es la soldadura TIG, que utiliza un gas

inerte para proteger los metales del oxgeno, como la MIG, pero se diferencia

en que el electrodo no es fusible; se utiliza una varilla refractaria de volframio.

El metal de aportacin puede suministrarse acercando una varilla desnuda al

electrodo.

Figura 14. Soldadura por Arco Con electrodo de tungsteno

SOLDADURA POR ARCO CON PROTECCIN GASEOSA CON MATERIAL DE

APORTE CONSUMIBLE (GMAW)

Es la que utiliza un gas para proteger la fusin del aire de la atmsfera.

Segn la naturaleza del gas utilizado se distingue entre soldadura MIG, si

utiliza gas inerte, y soldadura MAG si utiliza un gas activo. Los gases

inertes utilizados como proteccin suelen ser argn y helio; los gases

activos suelen ser mezclas con dixido de carbono. En ambos casos el

electrodo, una varilla desnuda o consumible que se funde para rellenar la

unin.

Figura 15. Soldadura con atmsfera protegida (GMAW)

Tecnologa de la Soldadura TECSUP - PFR

34

SOLDADURA POR ARCO DE PLASMA "PAW" (PLASMA ARC WELDING)

La soldadura de arco de plasma PAW, es un proceso muy similar al proceso de

soldadura TIG "GTAW", de hecho es una evolucin de este mtodo, el cual esta

diseado para incrementar la productividad.

En la soldadura por arco de plasma PAW, el uso del gas es algo ms complejo,

dos flujos de gases separados trabajan cada uno cumpliendo un papel

diferente.

Las partes que componen el proceso bsico tenemos: un gas que fluye

envolviendo el electrodo de Tungsteno y por consiguiente formando el ncleo

del arco de plasma y el escudo de gas que provee proteccin a la soldadura

fundida.

Figura 16. Arco plasma

SOLDADURA ELCTRICA POR RESISTENCIA

Se realiza por el calentamiento que experimentan los metales debido a su

resistencia al flujo de una corriente elctrica (efecto Joule). Los electrodos se

aplican a los extremos de las piezas, se colocan juntas a presin y se hace

pasar por ellas una fuerte corriente elctrica durante un instante. La zona de

unin de las dos piezas, como es la que mayor resistencia elctrica ofrece, se

calienta y funde los metales. Este procedimiento se utiliza mucho en la industria

para la fabricacin de lminas y alambres de metal, y se adapta muy bien a la

automatizacin.

TECSUP - PFR Tecnologa de la Soldadura

35

Figura 17. Soldaduras de resistencia

Tecnologa de la Soldadura TECSUP - PFR

36

ANOTACIONES:

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

S-ar putea să vă placă și

- Diapositivas de La Semana 2 y 3Document26 paginiDiapositivas de La Semana 2 y 3junprcÎncă nu există evaluări

- Diapositivas de La Semana 7Document35 paginiDiapositivas de La Semana 7junprcÎncă nu există evaluări

- Historia Del Derecho de Las IndiasDocument30 paginiHistoria Del Derecho de Las IndiasMaría ConsueloÎncă nu există evaluări

- Diapositivas de La Semana 4, 5 y 6Document42 paginiDiapositivas de La Semana 4, 5 y 6junprcÎncă nu există evaluări

- U2 - S3 - Rúbrica TA01 PDFDocument3 paginiU2 - S3 - Rúbrica TA01 PDFFBR INDUSTRIAL SACÎncă nu există evaluări

- Lista de Conectores Lógicos (2018-1)Document2 paginiLista de Conectores Lógicos (2018-1)Osman Albino Mejia HidalgoÎncă nu există evaluări

- Diapositivas de La Semana 1Document28 paginiDiapositivas de La Semana 1junprcÎncă nu există evaluări

- Diapositivas de La Semana 4, 5 y 6Document42 paginiDiapositivas de La Semana 4, 5 y 6junprcÎncă nu există evaluări

- U1 S2 Lectura1 AnalisisEconomicoDelDerechoDocument40 paginiU1 S2 Lectura1 AnalisisEconomicoDelDerechojunprcÎncă nu există evaluări

- Formato Tarea PC1 (1 VERANODocument3 paginiFormato Tarea PC1 (1 VERANOjunprcÎncă nu există evaluări

- Formato Tarea PC1 (1 VERANODocument3 paginiFormato Tarea PC1 (1 VERANOjunprcÎncă nu există evaluări

- QuímicaDocument9 paginiQuímicajunprcÎncă nu există evaluări

- QuímicaDocument9 paginiQuímicajunprcÎncă nu există evaluări

- 07requisitos1 PDFDocument26 pagini07requisitos1 PDFMARIOÎncă nu există evaluări

- Anibal Torres Vasquez 1 PDFDocument464 paginiAnibal Torres Vasquez 1 PDFJuan Andrés Triana100% (1)

- Diapositivas de La Semana 7Document35 paginiDiapositivas de La Semana 7junprcÎncă nu există evaluări

- Historia Del Derecho de Las IndiasDocument30 paginiHistoria Del Derecho de Las IndiasMaría ConsueloÎncă nu există evaluări

- Impacto Del AED PDFDocument20 paginiImpacto Del AED PDFAlfredo José ScÎncă nu există evaluări

- Diapositivas de La Semana 2 y 3Document26 paginiDiapositivas de La Semana 2 y 3junprcÎncă nu există evaluări

- U1 S2 Lectura1 AnalisisEconomicoDelDerechoDocument40 paginiU1 S2 Lectura1 AnalisisEconomicoDelDerechojunprcÎncă nu există evaluări

- El Estado de DerechoDocument7 paginiEl Estado de DerechoAnonymous 7bxxKI7iÎncă nu există evaluări

- Diapositivas de La Semana 1Document28 paginiDiapositivas de La Semana 1junprcÎncă nu există evaluări

- ¿Puede Existir Un Estado de Derecho Sin Verdadera Democracia - Hay DerechoDocument19 pagini¿Puede Existir Un Estado de Derecho Sin Verdadera Democracia - Hay DerechojunprcÎncă nu există evaluări

- Texto5 PDFDocument14 paginiTexto5 PDFjunprcÎncă nu există evaluări

- Texto 7Document10 paginiTexto 7junprcÎncă nu există evaluări

- Impacto Del AED PDFDocument20 paginiImpacto Del AED PDFAlfredo José ScÎncă nu există evaluări

- El Estado de DerechoDocument7 paginiEl Estado de DerechoAnonymous 7bxxKI7iÎncă nu există evaluări

- Actividades VirtualesDocument2 paginiActividades VirtualesjunprcÎncă nu există evaluări

- Texto 1Document17 paginiTexto 1junprcÎncă nu există evaluări

- Diagrama de ParetoDocument7 paginiDiagrama de ParetojunprcÎncă nu există evaluări

- RUKO Brocas Huecas 2016 2017 EsDocument24 paginiRUKO Brocas Huecas 2016 2017 EsEZÎncă nu există evaluări

- Determinación de Sal en Crudos Por El Método Astm D512Document6 paginiDeterminación de Sal en Crudos Por El Método Astm D512Miguel Rivera100% (2)

- Caucho Shore Propiedades PDFDocument13 paginiCaucho Shore Propiedades PDFAndres Byke SepulvedaÎncă nu există evaluări

- Ing. de Materiales - Procesos de Fabricacion CatDocument91 paginiIng. de Materiales - Procesos de Fabricacion CatJhonny GonsalezÎncă nu există evaluări

- Aminas Organica Terminar Carajo y Volar Con Los Demas XDDocument8 paginiAminas Organica Terminar Carajo y Volar Con Los Demas XDDavid Carlos Bertolotto HuamaníÎncă nu există evaluări

- FlotacionDocument8 paginiFlotacionJhonny G. Mendoza PerezÎncă nu există evaluări

- TruperDocument41 paginiTruperquique1967.ecÎncă nu există evaluări

- Práctica No. 7. Informe Extraccion de Un Metal A Partir de Una AleaciónDocument7 paginiPráctica No. 7. Informe Extraccion de Un Metal A Partir de Una AleaciónHeidy Tatiana Aguilera RodriguezÎncă nu există evaluări

- Tabla Periodica ModernaDocument21 paginiTabla Periodica ModernapaulcrÎncă nu există evaluări

- Solucionaria de Calidad de AguaDocument21 paginiSolucionaria de Calidad de AguaBIANCA HERMIONE GARCIA SORIAÎncă nu există evaluări

- Yacimientos Tipo Mississippi ValleyDocument53 paginiYacimientos Tipo Mississippi Valleymariluz100% (1)

- Hidroxido de LitioDocument10 paginiHidroxido de LitioEduardo Andres Moreno MezaÎncă nu există evaluări

- Desorcion Electrodeposicion y Refinacion de Oro y Plata 17 11 12 PDFDocument116 paginiDesorcion Electrodeposicion y Refinacion de Oro y Plata 17 11 12 PDFLuis Katsumoto Huere AnayaÎncă nu există evaluări

- TMI302 - Clase 6 Ejercicios FlotacionDocument32 paginiTMI302 - Clase 6 Ejercicios FlotacionFabiana R. TorralboÎncă nu există evaluări

- Experiencia 8. LAQI-QFBDocument3 paginiExperiencia 8. LAQI-QFBJonas Segovia VelazquezÎncă nu există evaluări

- Informe - 3P - Soldadura 1G GmawDocument4 paginiInforme - 3P - Soldadura 1G GmawBladimirHidalgô0% (1)

- Laboratorio 10 - Electro ZincDocument7 paginiLaboratorio 10 - Electro ZincFrancisco Eduardo Gil HurtadoÎncă nu există evaluări

- Energia BasalDocument8 paginiEnergia Basalmotel la iguanaÎncă nu există evaluări

- Práctica N4Document11 paginiPráctica N4Milita VegaÎncă nu există evaluări

- 4.reacciones de FenolesDocument6 pagini4.reacciones de FenolesYome Llamo German SuarezÎncă nu există evaluări

- Problemas de EstequiometriaDocument2 paginiProblemas de EstequiometriaEsther CanazaÎncă nu există evaluări

- Semana Del 7 Al 11 de Febrero Del 2022Document6 paginiSemana Del 7 Al 11 de Febrero Del 2022AINNAYDA ARCE100% (1)

- 2° Clasificacion - Elementos.tabla - PeriodicaDocument22 pagini2° Clasificacion - Elementos.tabla - PeriodicaAngel Fuentes MauroÎncă nu există evaluări

- Descripción Del Proceso de Galvanizado Por Inmersión en CalienteDocument7 paginiDescripción Del Proceso de Galvanizado Por Inmersión en CalientefredyÎncă nu există evaluări

- Obtencion de CL tp3 Dogpip 5b IpDocument14 paginiObtencion de CL tp3 Dogpip 5b IpLuciana PagesÎncă nu există evaluări

- 011 QUÍMICA Primer Año MARILYNDocument3 pagini011 QUÍMICA Primer Año MARILYNPAUL ALEGREÎncă nu există evaluări

- Nomenclatura de SalesDocument2 paginiNomenclatura de Salesma isabellaÎncă nu există evaluări

- Descripcion y CaracteristicasDocument3 paginiDescripcion y CaracteristicasStom Wild GonzalesÎncă nu există evaluări

- Catalogo General Td15Document191 paginiCatalogo General Td15Josue MadariagaÎncă nu există evaluări

- Hospital Nacional Almanzor Aguinaga Asenjo Servicio de PediatriaDocument21 paginiHospital Nacional Almanzor Aguinaga Asenjo Servicio de PediatriaCathy Diaz GonzalesÎncă nu există evaluări