Documente Academic

Documente Profesional

Documente Cultură

Comparacion Entre Teoria de Conminucion Clasica y La Teoria Moderna de Conminucion

Încărcat de

Americo Ylich Oscanoa AlvarezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Comparacion Entre Teoria de Conminucion Clasica y La Teoria Moderna de Conminucion

Încărcat de

Americo Ylich Oscanoa AlvarezDrepturi de autor:

Formate disponibile

INDICE

OPERACIONES EN INGENIERIA QUMICA Pgina 1

COMPARACION ENTRE TEORIA DE CONMINUCION CLASICA Y LA TEORIA

MODERNA DE CONMINUCION

I. ABSTRAC:

Se presentamos un anlisis de la teora de la conminucion y cul fue

su avance en la actualidad, se presenta las etapas de la

conminucion (chancado y molienda), los objetivos que se quiere

alcanzar en el proceso de reducir el material deseado que es traido

de la mina. Cabe decir que es necesario saber tambin la

correlacin que guarda este proceso con el consumo de la energa,

herramienta principal que da a conocer el costo-beneficio de cada

proceso(a travs de modelos matemticos).

II. INTRODUCCION:

La conminucin o reduccin de tamao de un material, es una etapa importante y

normalmente la primera en el procesamiento de minerales.

Los objetivos de la conminucin pueden ser:

1. Producir partculas de tamao y forma adecuadas para su utilizacin

directa.

2. Liberar los materiales valiosos de la ganga de modo que ellos puedan ser

concentrados.

3. Aumentar el rea superficial disponible para reaccin qumica.

Dependiendo del rango de tamao de partculas la conminucin se acostumbra a

dividir en:

Etapa 1: Chancado

El mineral proveniente de la mina presenta una granulometra variada, desde

partculas de menos de 1 mm hasta fragmentos mayores que 1 m de dimetro, por

lo que el objetivo del chancado es reducir el tamao de los fragmentos mayores

hasta obtener un tamao uniforme mximo de pulgada (1,27 cm).

En qu consiste el proceso de chancado?

Para lograr el tamao deseado de pulgada, en el proceso del chancado se

utiliza la combinacin de tres equipos en lnea que van reduciendo el tamao de

los fragmentos en etapas, las que se conocen como etapa primaria, etapa

secundaria y terciaria.

En la etapa primaria, el chancador primario reduce el tamao mximo de los

fragmentos a 8 pulgadas de dimetro.

En la etapa secundaria, el tamao del material se reduce a 3 pulgadas.

En la etapa terciaria, el material mineralizado logra llegar finalmente a pulgada.

Cmo son los equipos?

Los chancadores son equipos elctricos de grandes dimensiones. En estos

equipos, los elementos que trituran la roca mediante movimientos vibratorios estn

OPERACIONES EN INGENIERIA QUMICA Pgina 2

construidos de una aleacin especial de acero de alta resistencia. Los

chancadores son alimentados por la parte superior y descargan el mineral

chancado por su parte inferior a travs de una abertura graduada de acuerdo al

dimetro requerido. Todo el manejo del mineral en la planta se realiza mediante

correas transportadoras, desde la alimentacin proveniente de la mina hasta la

entrega del mineral chancado a la etapa siguiente.

El chancador primario es el de mayor. En algunas plantas de operaciones, este

chancador se ubica en el interior de la mina (cerca de donde se extrae el mineral).

Etapa 2: La Molienda

Mediante la molienda, se contina reduciendo el tamao de las partculas que

componen el mineral, para obtener una granulometra mxima de 180 micrones

(0,18 mm), la que permite finalmente la liberacin de la mayor parte de los

minerales de cobre en forma de partculas individuales.

En qu consiste el proceso de molienda?

El proceso de la molienda se realiza utilizando grandes equipos giratorios o

molinos de forma cilndrica, en dos formas diferentes: molienda convencional o

molienda SAG. En esta etapa, al material mineralizado se le agregan agua en

cantidades suficientes para formar un fluido lechoso y los reactivos necesarios

para realizar el proceso siguiente que es la flotacin.

III. MARCO TEORICO:

1. TEORIA CLASICA DE CONMINUCION:

Desde los primeros aos de la aplicacin industrial de los procesos de

conminucin al campo de beneficio de minerales, se pudo constatar la relevancia

del consumo de energa especfica como parmetro controlante en la reduccin de

tamao y granulometra final del producto, para cada etapa de conminucin.

En trminos generales, la energa consumida en los procesos de chancado,

molienda/clasificacin y remolienda, se encuentra estrechamente relacionada con

el grado de reduccin de tamao alcanzado por las partculas en la

correspondiente etapa de conminucin. Sin embargo, estudios han demostrado

que gran parte de la energa mecnica suministrada a un proceso de conminucin,

se consume en vencer resistencias nocivas tales como:

Deformaciones elsticas de las partculas antes de romperse.

Deformaciones plsticas de las partculas, que originan la

fragmentacin de las mismas.

Friccin entre las partculas.

Vencer inercia de las piezas de la mquina.

Deformaciones elsticas de la mquina.

Produccin de ruido, calor y vibracin de la instalacin.

Generacin de electricidad.

OPERACIONES EN INGENIERIA QUMICA Pgina 3

Roce entre partculas y piezas de la mquina.

Prdidas de eficiencia en la transmisin de energa elctrica y

mecnica

De lo anterior, se pone en relieve la necesidad de establecer correlaciones

confiables entre la energa especfica [kWh/ton] consumida en un proceso de

conminucin y la correspondiente reduccin de tamao alcanzada en dicho

proceso. En este sentido se han propuesto 3 grandes teoras, las que a

continuacin se describen.

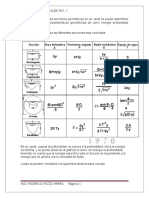

a) Postulado de RITTINGER (1867) (Primera Ley de la Conminucin)

Este postulado considera solamente la energa necesaria para producir la ruptura

de cuerpos slidos ideales (homogneos, isotrpicos y sin fallas), una vez que el

material ha alcanzado su deformacin crtica o lmite de ruptura.

Aun cuando el postulado de Rittinger carece de suficiente respaldo experimental,

se ha demostrado en la prctica que dicha teora funciona mejor para la

fracturacin de partculas gruesas, es decir, en la etapa de chancado del material.

b) Postulado de KICK (1885) (Segunda Ley de la Conminucin)

Esto significa que iguales cantidades de energa producirn iguales cambios

geomtricos en el tamao de un slido. Kick consider que la energa utilizada en

la fractura de un cuerpo slido ideal (homogneo, isotrpico y sin fallas), era slo

aquella necesaria para deformar el slido hasta su lmite de ruptura; despreciando

la energa adicional para producir la ruptura del mismo.

OPERACIONES EN INGENIERIA QUMICA Pgina 4

Aun cuando el postulado de Kick carece de suficiente respaldo experimental; se ha

demostrado en la prctica, que su aplicacin funciona mejor para el caso de la

molienda de partculas finas.

c) Postulado de BOND (1952) (Tercera Ley de la Conminucin)

Bond defini el parmetro KB en funcin del Work Index WI (ndice de trabajo

delmaterial), que corresponde al trabajo total (expresado en [kWh/ton. corta]),

necesario para reducir una tonelada corta de material desde un tamao

tericamente infinito hasta partculas que en un 80% sean inferiores a 100 [m].

El parmetro WI depende tanto del material (resistencia a la conminucin) como

del equipo de conminucin utilizado, debiendo ser determinado experimentalmente

para cada aplicacin requerida. Tambin representa la dureza del material y la

eficiencia mecnica del equipo.

Durante el desarrollo de su tercera teora de la conminucin, Fred Bond consider

que no existan rocas ideales ni iguales en forma y que la energa consumida era

proporcional a la longitud de las nuevas grietas creadas.

El Test de Bond tiene 3 grandes ventajas:

Existe una gran cantidad de datos disponibles.

Funciona bien para clculos iniciales.

OPERACIONES EN INGENIERIA QUMICA Pgina 5

Alternativa simple para medir la eficiencia mecnica de equipos de

conminucin.

La principal desventaja est en la determinacin del Work index.

DETERMINACION DEL WI

El WI se determina a travs de ensayos de laboratorio, que son especficos para

cada etapa (chancado, molienda de barras, molienda de bolas). Estos ensayos

entregan los parmetros experimentales, respectivos de cada material, los que se

utilizan en las ecuaciones respectivas, que se indican a continuacin.

a) Etapa de Chancado:

b) Etapa de Molienda de Barras:

c) Etapa de Molienda de Bolas:

OPERACIONES EN INGENIERIA QUMICA Pgina 6

Teora de la Conminucin Moderna

El modelo propuesto para el molino de bolas, sigue la teora moderna de la Conminucin

que incorpora tres conceptos importantes como:

La velocidad especifica de fractura con que las partculas de cada tamao son fracturadas por

unidad de tiempo.

La DTP resultante de cada partcula fracturada.

Un posible evento de clasificacin interna de las partculas dentro del respectivo equipo de

Conminucin.

La Teora Moderna de la Conminucin, considera al molino como un reactor continuo y en

l existen tres tipos de mezcla que se asocian a los tres modelos de flujos: Flujo Pistn,

Mezcla Perfecta y Flujo Real.

El modelo de Flujo Pistn presupone

ausencia de mezcla, produciendo una salida

de

partculas en el mismo orden en que ellas

ingresaron al equipo. ( Figura 1)

Figura 1

El modelo de

Mezcla perfecta considera que se mezcla en forma

total con una distribucin homognea

instantnea de todas las partculas a travs del

reactor. ( Figura 2)

Figura 2

El modelo de Flujo

Real corresponde a una situacin entre ambos

casos hipotticos. ( Figura 3)

Figura 3

OPERACIONES EN INGENIERIA QUMICA Pgina 7

El uso del modelo cintico continuo (Flujo Real) implica estudios de tiempos de

residencia, que solo es posible determinar con el uso de radiotrazadores; y debido a la

complejidad, se opt por el modelo de mezcla perfecta, que a diferencia del modelo

cintico continuo no requiere del valor de tiempo de residencia para modelar al molino,

pues los parmetros se determinan a nivel de planta cuando ste se encuentra operando,

lo que hace que sea ms prctico y manejable. Adems, es una tcnica muy utilizada para la

simulacin y automatizacin de los procesos de molienda en la Industria

Cementera.

El modelo de conminucin de Mezcla Perfecta se expresa como un balance de masa por

tamaos de partcula del material contenido en el molino y velocidad de fractura de las

partculas dentro del mismo:

[ Alimentacin ] - [

] + [

] - [

] = [ Acumulacin ] (1)

La ecuacin es representada por:

f

i

- p

i

+

ij

r

j

s

j

-r

i

s

i

= d S (2)

d t

Pero es estado estacionario:

d S = 0

d t

Entonces:

f

i

- p

i

+

ij

r

j

s

j

- r

i

s

i

= 0 (3)

Donde:

f

i

= Flujo de masa de la alimentacin. Para tamaos i = 1...n ( Ton/h )

p

i

= Flujo de masa del producto. Para tamaos i = 1...n ( Ton/h )

b

ij

= Funcin de fractura o de apariencia ( se obtiene a escala laboratorio)

r

j

= Velocidad de Fractura de la partcula de tamao j ( h

-1

)

s

j

= Cantidad de tamao j de partculas dentro del molino

d

i

= Velocidad de descarga de tamao i ( h

-1

)

OPERACIONES EN INGENIERIA QUMICA Pgina 8

El valor s

j

, es difcil de determinar experimentalmente. Por lo tanto el contenido del molino

es determinado por medio de la ecuacin: p

i

= s

i

d

i

y la ecuacin (3) se encuentra:

f

i

- p

i

+

ij

p

j

-

p

i

= 0 (4)

f

i

, p

i

, b

ij

, son valores conocidos, entonces de la ecuacin (4), se obtienen los valores de

r

i

/d

i

para cada monotamao.

Haciendo una simple correccin por variacin del tiempo de residencia: d

i

8

= (

)d

i

la

funcin r/d o funcin combinada resulta:

(

) = [

](

)

8

(duda en el exponente en rojito, consultar profe)

Donde: D,L: Es dimetro y longitud del molino respectivamente, y V es el flujo de masa o

flujo volumtrico.

Los cambios por otro material y equipos, son simulados ajustando la funcin combinada

(r/d)

8

a las nuevas condiciones de operacin.

= [

]

0.8

[

][

][

][

]

-0.8

Donde:

J : Carga del molino

Nc: Velocidad crtica

Obs: Condiciones observadas

Sim: Condiciones simuladas

S-ar putea să vă placă și

- Teoría de BondDocument8 paginiTeoría de BondJose LuisÎncă nu există evaluări

- T026 46513925 T PDFDocument111 paginiT026 46513925 T PDFBrenda LarenasÎncă nu există evaluări

- El Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFDocument14 paginiEl Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFLevi GuzmanÎncă nu există evaluări

- Indice de Bond Lab PracticoDocument6 paginiIndice de Bond Lab PracticoDanny Diaz MoralesÎncă nu există evaluări

- Elementos de ClasificaciónDocument16 paginiElementos de Clasificaciónkblo2006Încă nu există evaluări

- Efecto Mezclas CuWad-Sulfuros SecundariosDocument33 paginiEfecto Mezclas CuWad-Sulfuros SecundariosChristian OlaveÎncă nu există evaluări

- Proyecto YslaDocument21 paginiProyecto YslaAngel Andrade GarciaÎncă nu există evaluări

- Circuitos FlotacionDocument3 paginiCircuitos Flotacionjesica31100% (1)

- Molienda Convencional y SAGDocument38 paginiMolienda Convencional y SAGEduardo Malebran Soto100% (1)

- 4 - Flotación Neumática IndustrialDocument12 pagini4 - Flotación Neumática IndustrialheavyvectorÎncă nu există evaluări

- MODSIMDocument22 paginiMODSIMBlaec EscobarÎncă nu există evaluări

- Trituradoras de Rodillos de Alta Presión HPGR (AVANCE)Document8 paginiTrituradoras de Rodillos de Alta Presión HPGR (AVANCE)Antoni Hinojosa FrancoÎncă nu există evaluări

- Tfiqm 56Document369 paginiTfiqm 56angelÎncă nu există evaluări

- Drop Weight TestDocument86 paginiDrop Weight TestVictor Zuñiga AlegriaÎncă nu există evaluări

- Informe 5-2Document10 paginiInforme 5-2Reimer LM100% (1)

- Efecto de La Molienda Inerte en La Flotación de LimpiezaDocument124 paginiEfecto de La Molienda Inerte en La Flotación de Limpiezajazz_2012Încă nu există evaluări

- Circuito de Molienda Enero 2018Document9 paginiCircuito de Molienda Enero 2018andrea rivera yucraÎncă nu există evaluări

- Reporte Metalurgico y de Materiales 7 PDFDocument62 paginiReporte Metalurgico y de Materiales 7 PDFFederico TitoÎncă nu există evaluări

- Contratos de ConcentradoDocument25 paginiContratos de ConcentradoCatalina Andrea Badilla QuiñonesÎncă nu există evaluări

- Molienda en Serie Con Clasificacion en Circuito Cerrado PDFDocument21 paginiMolienda en Serie Con Clasificacion en Circuito Cerrado PDFvictorrubenÎncă nu există evaluări

- Split Factor InformeDocument8 paginiSplit Factor InformeManuel fariasÎncă nu există evaluări

- Plan de TesisDocument7 paginiPlan de TesisAnonymous C0lBgO24iÎncă nu există evaluări

- Conminución y Reducción de Tamaños 2.1Document59 paginiConminución y Reducción de Tamaños 2.1Gabriel Inostroza MedinaÎncă nu există evaluări

- Modelo Del Molino Sag Multi ComponenteDocument10 paginiModelo Del Molino Sag Multi ComponenteCarlos Ernesto Flores AlbinoÎncă nu există evaluări

- Razon de Reduccion o Grado de ReducciónDocument9 paginiRazon de Reduccion o Grado de ReducciónGGHÎncă nu există evaluări

- Mcpe Sesión I Unmsm 2021 FinalDocument51 paginiMcpe Sesión I Unmsm 2021 Finalfernando alejandro basurtoÎncă nu există evaluări

- 2 La Prueba JK DropDocument2 pagini2 La Prueba JK DropCarlos Cjuno BustamanteÎncă nu există evaluări

- Procesos ExtractivosDocument111 paginiProcesos Extractivosmacarena arayaÎncă nu există evaluări

- Clasificador Espiral 2020 CompletoDocument21 paginiClasificador Espiral 2020 CompletoAnonymous GtVJOeTtÎncă nu există evaluări

- 16 Páginas PreliminaresDocument9 pagini16 Páginas PreliminaresBrian100% (1)

- Cricuitos de Comminucion y Molienda Operacion y Optimizacion 4Document108 paginiCricuitos de Comminucion y Molienda Operacion y Optimizacion 4ericka7.Încă nu există evaluări

- Los Minerales y Los Procesos de Concentracion Por FlotacionDocument30 paginiLos Minerales y Los Procesos de Concentracion Por FlotacionEdwin Barboza DuranÎncă nu există evaluări

- Concentración Por Gravedad - IndicesDocument68 paginiConcentración Por Gravedad - Indicesgilberto herrera100% (1)

- Guia de Lab 1 Hidrometalurgia II. Tratamiento de Soluciones - McCabe - ThieleDocument7 paginiGuia de Lab 1 Hidrometalurgia II. Tratamiento de Soluciones - McCabe - ThieleDalibor Stjepovic SaavedraÎncă nu există evaluări

- Capitulo A-Flotacion y Particulas Finas PDFDocument51 paginiCapitulo A-Flotacion y Particulas Finas PDFcamilaÎncă nu există evaluări

- Catálogos de Celdas de FlotaciónDocument3 paginiCatálogos de Celdas de FlotaciónPaulaÎncă nu există evaluări

- Flotación Guadalajara 717 PDFDocument10 paginiFlotación Guadalajara 717 PDFKevin Shinder Jesus Colque EscobedoÎncă nu există evaluări

- Cap. Ii Cinetica. Alumnos PDFDocument289 paginiCap. Ii Cinetica. Alumnos PDFLiliana LisetÎncă nu există evaluări

- ManualSimEsp PDFDocument13 paginiManualSimEsp PDFpao_75_Încă nu există evaluări

- Balance de MateriaDocument15 paginiBalance de MateriaDavid FrantzenÎncă nu există evaluări

- Diseño de Circuito de Molienda Convencional-001Document51 paginiDiseño de Circuito de Molienda Convencional-001Carlos Daniel Cuba JaraÎncă nu există evaluări

- Tarea 3 Dump & Heap LeachingDocument4 paginiTarea 3 Dump & Heap LeachingDiego F. CuevasÎncă nu există evaluări

- Selección y Dimensionamiento de Harneros Industriales - V2013 PDFDocument12 paginiSelección y Dimensionamiento de Harneros Industriales - V2013 PDFAltazzorÎncă nu există evaluări

- Diagrama de MCCabe - THALE, Precipitaciones de Soluciones CobreDocument7 paginiDiagrama de MCCabe - THALE, Precipitaciones de Soluciones CobreDayul Jenifer Yupari CarranzaÎncă nu există evaluări

- Informe de Ciclon D26 B 16-12-2019Document3 paginiInforme de Ciclon D26 B 16-12-2019ALANOCA ROJAS J . GABRIELÎncă nu există evaluări

- Acid Curing and Agglomeration For Heap Leaching - En.esDocument6 paginiAcid Curing and Agglomeration For Heap Leaching - En.esKevin RamosÎncă nu există evaluări

- Hold UpDocument20 paginiHold UpKevin ChávezÎncă nu există evaluări

- Evaluacion de Un Circuito de Molienda y ClasificacionDocument102 paginiEvaluacion de Un Circuito de Molienda y ClasificacionJeyson CornejoÎncă nu există evaluări

- 05 Conminución-UNIDocument27 pagini05 Conminución-UNIpercy jersson mallqui belitoÎncă nu există evaluări

- Operaciones de ConminuciónDocument73 paginiOperaciones de ConminuciónCristian Araya DiazÎncă nu există evaluări

- ConminuciónDocument57 paginiConminuciónConstanza GarciaÎncă nu există evaluări

- Proceso de La ConminucionDocument7 paginiProceso de La ConminucionkevinÎncă nu există evaluări

- OpeDocument24 paginiOpeRoger CubasÎncă nu există evaluări

- Presentación Conminución - 1Document25 paginiPresentación Conminución - 1Felipe Ignacio GomezÎncă nu există evaluări

- Procesamiento de Minerales - EPR1Document125 paginiProcesamiento de Minerales - EPR1Ronald ContrerasÎncă nu există evaluări

- Razon de ReduccionDocument10 paginiRazon de ReduccionFranco CatalanÎncă nu există evaluări

- Clase VDocument22 paginiClase VTiendas Rue Avec ClasseÎncă nu există evaluări

- Chanca DoDocument82 paginiChanca DoAndy AlegreÎncă nu există evaluări

- Clase 14-11Document19 paginiClase 14-11Florencia Andrea100% (1)

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe la EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaÎncă nu există evaluări

- Fermentacion ABEDocument32 paginiFermentacion ABEAmerico Ylich Oscanoa Alvarez100% (1)

- Grupo 1hidrogenacionDocument27 paginiGrupo 1hidrogenacionAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Localizacion de La Planta AbeDocument2 paginiLocalizacion de La Planta AbeAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Dureza Del H2oDocument15 paginiDureza Del H2oAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Inversion de Capital FijoDocument1 paginăInversion de Capital FijoAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Ecuaciones de Diseño para Un Reactor de LoteDocument18 paginiEcuaciones de Diseño para Un Reactor de LoteAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Sistema de Costos Basado en ActividadesDocument5 paginiSistema de Costos Basado en ActividadesManuel Jose Reyes JarabaÎncă nu există evaluări

- Capitulo 4 Medicion Del FlujoDocument41 paginiCapitulo 4 Medicion Del FlujoFredy Junior Mamani SantosÎncă nu există evaluări

- Trabajo 2 Gas NaturalDocument8 paginiTrabajo 2 Gas NaturalAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Diagrama de Fe-CDocument26 paginiDiagrama de Fe-CAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Determinación de La Cantidad de CO2 AbsorbidoDocument5 paginiDeterminación de La Cantidad de CO2 AbsorbidoAmerico Ylich Oscanoa AlvarezÎncă nu există evaluări

- Sensación y PercepciónDocument19 paginiSensación y PercepciónJacobo Barrero RodríguezÎncă nu există evaluări

- ManualDocument32 paginiManualCesar DelgadoÎncă nu există evaluări

- Guia N1 - 7 Basico Leyes de NewtonDocument4 paginiGuia N1 - 7 Basico Leyes de NewtonJose Francisco Coñoenao Seifer50% (2)

- 21 VESDA VLC TDS A4 Spanish Lores PDFDocument2 pagini21 VESDA VLC TDS A4 Spanish Lores PDFJose Maria CamberoÎncă nu există evaluări

- EJERCICIOS Plano InclinadoDocument48 paginiEJERCICIOS Plano InclinadoHernández Sandoval ZaidÎncă nu există evaluări

- Apunte 11. Dimensionamiento de Pavimentos FlexiblesDocument264 paginiApunte 11. Dimensionamiento de Pavimentos FlexiblesJhonny Gabriel TorrezÎncă nu există evaluări

- Reporte Final Servicio Social GabinoDocument26 paginiReporte Final Servicio Social GabinoNate RiverÎncă nu există evaluări

- Trabajo Unidad 1Document9 paginiTrabajo Unidad 1Fernanda MuñozÎncă nu există evaluări

- Fórmulas y Diagramas - AbsorciónDocument7 paginiFórmulas y Diagramas - AbsorciónsirlosefÎncă nu există evaluări

- Introduccion A La Quimica, Materia, EnergiaDocument6 paginiIntroduccion A La Quimica, Materia, EnergiaAlex Alfaro TorresÎncă nu există evaluări

- QuiralidadDocument18 paginiQuiralidadMarianaCervantesPaezÎncă nu există evaluări

- Manual Alimak Ascensor Fachada ObraDocument61 paginiManual Alimak Ascensor Fachada ObraManuel Herrera Castaño100% (8)

- EjerciciosDocument2 paginiEjerciciosViviana Carrasco salazarÎncă nu există evaluări

- FisicaDocument4 paginiFisicaJhonattan Parra0% (1)

- Practica 5: Termodinámica Del Equilibrio de Fases Equilibrio Líquido-Líquido.Document30 paginiPractica 5: Termodinámica Del Equilibrio de Fases Equilibrio Líquido-Líquido.Alonso Rosales0% (1)

- Reglamento, Normas y Uso de InstrumentosDocument5 paginiReglamento, Normas y Uso de Instrumentosjmanuel20Încă nu există evaluări

- Formulario de TrigonometriaDocument1 paginăFormulario de TrigonometriaignacioÎncă nu există evaluări

- Informe Practica 2Document8 paginiInforme Practica 2emanuelÎncă nu există evaluări

- Movimiento OscilatorioDocument16 paginiMovimiento OscilatorioJoshua CrederÎncă nu există evaluări

- Parabólico (Áng. Constante) PDFDocument3 paginiParabólico (Áng. Constante) PDFVanessaMontenegroÎncă nu există evaluări

- Ats Adecuacion Del Tk-100 Blanco.......Document4 paginiAts Adecuacion Del Tk-100 Blanco.......frankruedaboteroÎncă nu există evaluări

- Momentos de InerciaDocument11 paginiMomentos de InerciaShantilonÎncă nu există evaluări

- Artículo Introducción A La Espectrometría de Masas para La Caracterización de Péptidos y Proteínas en ProteómicaDocument20 paginiArtículo Introducción A La Espectrometría de Masas para La Caracterización de Péptidos y Proteínas en ProteómicaKathia JazÎncă nu există evaluări

- Practica Nº3 - Campo Eléctrico - Distribuciones DiscretasDocument3 paginiPractica Nº3 - Campo Eléctrico - Distribuciones DiscretasLarico Ramos JulioÎncă nu există evaluări

- Física Moderna Hipótesis de BroglieDocument2 paginiFísica Moderna Hipótesis de BroglieRogelio Sosa HernandezÎncă nu există evaluări

- Practica 2 Laboratorio de FisicaDocument15 paginiPractica 2 Laboratorio de FisicaOtis BakerÎncă nu există evaluări

- U01 Pda 001Document10 paginiU01 Pda 001MartaÎncă nu există evaluări

- Campo ElectricoDocument18 paginiCampo ElectricoFrank Jonathan Vasquez Gonzales100% (1)

- Apuntes y Demostraciones de Canales Canales Abril 8 2015Document22 paginiApuntes y Demostraciones de Canales Canales Abril 8 2015Anonymous ORsRAJFÎncă nu există evaluări