Documente Academic

Documente Profesional

Documente Cultură

Investigacion 3 Unidad Procesos de Fabricacion

Încărcat de

israelpirritasalonso0 evaluări0% au considerat acest document util (0 voturi)

22 vizualizări7 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

22 vizualizări7 paginiInvestigacion 3 Unidad Procesos de Fabricacion

Încărcat de

israelpirritasalonsoDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

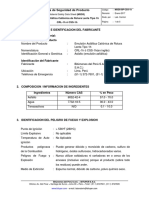

Alumno:

Samuel Alejandro Martnez Cerda.

Prof.:

Adrin Hernndez

Materia:

Procesos de fabricacin

Actividad:

Taller de recuperacin de 3 unidad

Fecha:

05/06/14

Temario:

Procesos de cambio de forma

Fundicin, colado al alto vaco

Formado mecnico, forjado, prensado, estirado, clisado,

doblado, extorcin, embutido y troquelado.

Desprendimiento de viruta por maquinado, convencional y CNC.

Fundicin:

Proceso de obtener piezas a partir de licuacin de metales que luego pasar a un molde

debidamente preparado donde se solidificar y tomar la forma deseada.

Las fundiciones estn constituidas por elementos como hierro, carbono, silicio, adems de

magnesio, fsforo, azufre etc. Las fundiciones no son sometidas a procesos de

deformacin plsticas ya que estas no son dctiles.

IMPORTANCIA DEL PROCESO DE FUNDICIN:

Permite fabricar piezas de diferentes dimensiones.

Gran precisin de forma en la fabricacin piezas complicadas.

Es un proceso relativamente econmico

Las piezas de fundicin son fciles de mecanizar

Estas piezas son resistentes al desgastes

Absorben mejor las vibraciones en comparacin con el acero.

La fundicin es el procedimiento ms antiguo para dar forma a los metales.

Fundamentalmente radica en fundir y colar metal lquido en un molde de la forma y

tamao deseado para que all solidifique. Generalmente este molde se hace en arena,

consolidado por un apisonado manual o mecnico alrededor de un modelo, el cual se

extrae antes de recibir el metal fundido. No hay limitaciones en el tamao de las piezas

que puedan colarse, variando desde pequeas piezas de prtesis dental, con peso en

gramos, hasta los grandes bastidores de mquinas de varias toneladas. Este mtodo, es

el ms adaptable para dar forma a los metales y muchas piezas que son imposibles de

fabricar por otros procesos convencionales como la forja, laminacin, soldadura, etc.

El primer acercamiento del hombre con metales en estado natural (oro, plata, cobre) se

estima que ocurri hace 40007000 aos. Su verdadera accin como fundidor el

hombre la inicio posteriormente, cuando fue capaz de fundir el cobre a partir del mineral.

El desarrollo en la obtencin de productos fundidos se manifest tanto en Europa como

en Asia y frica. Los romanos explotaron yacimientos de hierro en Estiria (Australia) de

donde obtenan el metal para sus armas, instrumentos de trabajo y de uso domstico.

Se denomina fundicin o esmelter al proceso de fabricacin de piezas,

comnmente metlicas pero tambin de plstico, consistente en fundir un material e

introducirlo en una cavidad, llamada molde, donde se solidifica.

El proceso ms comn es la fundicin en arena, por ser sta un material refractario muy

abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesin y maleabilidad

sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se

vierte el metal fundido.

La fundicin en arena consiste en colar un metal fundido, tpicamente aleaciones de

hierro, acero, bronce, latn y otros, en un molde de arena, dejarlo solidificar y

posteriormente romper el molde para extraer la pieza fundida.

Para la fundicin con metales como el hierro o el plomo, que son significativamente ms

pesados que el molde de arena, la caja de moldeo es a menudo cubierta con una chapa

gruesa para prevenir un problema conocido como "flotacin del molde", que ocurre

cuando la presin del metal empuja la arena por encima de la cavidad del molde,

causando que el proceso no se lleve a cabo de forma satisfactoria.

Fundicin a baja presin

Es un sistema de fundicin que consiste colocar un crisol de metal fundido en un

recipiente a presin. Un tubo de alimentacin conecta el metal de crisol con la entrada

del molde. Se inyecta aire comprimido o un gas inerte en el recipiente a una presin de

20-105 kN/m. Al inyectarlo la nica salida del metal ser el tubo por lo que se genera el

flujo de metal, que llena la matriz y forma la pieza. La presin se mantiene durante la

solidificacin para compensar la contraccin volumtrica. No son necesarias ni mazarotas

ni alimentacin de colada.

Colado al alto vaco:

La fusin de moldes de baja presin es un sistema de fusin que consiste en la

colocacin de un tallo sobre un crisol sellado, al inyectar presin al centro del crisol la

nica salida del metal fundido ser el tallo por lo que se genera el flujo del metal por el

tallo hasta que se llena la matriz y se forma la pieza. Con este procedimiento se pueden

fabricar piezas hasta de 30 Kg. y es rentable para grandes cantidades de piezas sin

grandes requerimientos de calidad.

Formado mecnico:

El formado de partes con la aplicacin de fuerza mecnica, se considera uno de los

procesos de formacin ms importantes, en trminos del valor de la produccin y del

mtodo de produccin. El formado de partes se puede efectuar con el material fro

(formado en fro) o con material caliente (formado en caliente). Las fuerzas utilizadas para

formar las partes pueden ser de tipo de flexin, compresin o cizallado y tensin. Los

procesos de formado se pueden clasificar sobre la base de la forma en que se aplica la

fuerza.

Forjado:

Es un proceso en el que la pieza se conforma mediante fuerzas sucesivas de compresin

aplicadas a travs de diversos dados o matrices y herramientas. Hay que destacar que es

un proceso de conformado de metales en el que no se produce arranque de viruta, con lo

que se produce un importante ahorro de material respecto a otros procesos.

Prensado:

El prensado es el proceso de obtencin de aceite de semillas oleaginosas sin tratamiento

antes del prensado. Las prensas estn diseadas para el prensado de semillas de colza,

girasol, soja, lino, mostaza y otras semillas oleaginosas.

El proceso se puede disear en una sola etapa, pero para un mayor rendimiento del

aceite se recomienda que el proceso de prensado se realice en dos pasos.

El dispositivo es sencillo y se caracteriza por su simplicidad, bajo costo de operacin, bajo

consumo de energa y porque ocupa menos espacio.

El aceite obtenido tiene un menor contenido de fsforo y un mayor contenido de valiosas

sustancias. Aroma natural. Es adecuado para platos fros y calientes.

Estirado:

El estirado es un proceso de conformacin de materiales dctiles que se realiza haciendo

pasar el material a travs de oficios calibrados denominados hileras. Se aplica a barras y

tubos de 4 a 7 metros de longitud y dimetro superior a 10 ms. Principalmente el proceso

se realiza para calibrar, endurecer con la deformacin y dar una forma determinada a la

barra. Antes de someter las barras al proceso de estirado propiamente dicho, estas tienen

que someterse a dos operaciones, la primera es el afilado, que consiste en aplastar el

extremo de la barra, para poder introducirlo por la embocadura de la hilera como se

muestra en la fotografa.

Doblado:

El formado por doblado se efecta al obligar al material a doblarse a lo largo de un eje.

Entre los procesos por doblado estn el doblez, pelado, corrugado y rechazado en alta

velocidad. El formado por cizallado (guillotinado) es en realidad, un proceso de separacin

de material en el cual se hace pasar a presin una o dos cuchillas a travs de una parte

fija.

Clisado:

El cizallado tambin incluye procesos tales como punzado o perforacin, estampado,

punzado con matrices y refinado. El formado por compresin se efecta al obligar al

material, fro o caliente, a adecuarse a la configuracin deseada con la ayuda de un dado,

un rodillo o un buzo o punzn. El formado por compresin, incluye procesos tales como

forja, extrusin, laminado y acuado.

Tencin:

El formado por tensin se efecta al estirar el material para que adopte la configuracin

deseada. Incluye procesos tales como estirado, formado por trefilado y abocinado.

Embutido:

El Embutido es uno de los procedimientos ms comunes elaboracin de piezas huecas,

para diversas aplicaciones que van desde el hogar, la oficina y en la industria en general.

El trabajo se puede tomar como de consulta en especial para los estudiantes de los

Institutos Tecnolgicos, Universidades y pblico en general. Tambin puede servir para

incentivar a los estudiantes de secundaria su orientacin profesional.

Troquelado:

En trminos sencillos, el troquelado es un mtodo para trabajar lminas metlicas en fro,

en forma y tamao predeterminados, por medio de un troquel y una prensa. El troquel

determina el tamao y forma de la

piezaterminada y la prensa suministra la fuerza necesaria para efectuar elcambio.Cada

troquel est especialmente construido para la operacin que va a efectuar adecuado para

otras operaciones. El troquel tiene dos mitades, entre las cuales se coloca metlica.

Cuando las dos mitades del troquel se juntan se lleva a cabo la operacin. Normalmente,

mitad superior del troquel es el punzn (la parte ms pequea) y la mitad inferior es la

ms grande). Cuando las dos mitades del troquel se juntan, el punzn entra en la matriz.

Desprendimiento de viruta por maquinado:

Maquinado tradicional

Proceso mediante el cual se remueve metal para dar forma o acabado a una pieza. Se

utilizan mtodos tradicionales como el torneado, el taladrado, el corte, y el amolado, o

mtodos menos tradicionales que usan como agentes la electricidad o el ultrasonido.

Taladro

La mquina perforadora o taladros de prensa son esenciales en cualquier taller metal-

mecnico. Un taladro consta de un eje (que hace girar la broca y puede avanzar hacia la

pieza de trabajo, ya sea automtica o manualmente) y una mesa de trabajo (que sostiene

rgidamente la pieza de trabajo en posicin cuando se hace la perforacin). Un taladro se

utiliza principalmente para hace perforaciones en metales; sin embargo, tambin pueden

llevarse a cabo operaciones como roscado, rimado, contra taladro, abocardado,

mandrilado y refrenado.

Torneado.

Proceso de maquinado que se utiliza para crear piezas cilndricas. El torneado se suele

realizar en un torno.

Torno

Es la mquina herramienta ms antigua y por lo tanto la ms importante, sin el torno no

habra sido posible el gran avance industrial.

En las mquinas de tornear, se forman o trabajan piezas, mediante arranque de viruta. El

modo de trabajar en cada paso de torneado, se rige por la forma, tamao y nmero de

piezas que han de elaborarse, as como por la calidad superficial exigida en las mismas.

Clasificacin de los tornos.

a) Torno paralelo.

b) Torno vertical

c) Torno al aire

d) Torno semiautomtico

e) Torno automtico

f) Torno copiador

S-ar putea să vă placă și

- Pymes DusselDocument21 paginiPymes DusselyaritttzaÎncă nu există evaluări

- Investigacion 4 Unidad Procesos de FabricacionDocument10 paginiInvestigacion 4 Unidad Procesos de FabricacionisraelpirritasalonsoÎncă nu există evaluări

- Rúbrica X CompetenciasDocument2 paginiRúbrica X CompetenciasisraelpirritasalonsoÎncă nu există evaluări

- Anal Realid NacDocument13 paginiAnal Realid NacAngel LorenzÎncă nu există evaluări

- Investigacion 4 Unidad Procesos de FabricacionDocument10 paginiInvestigacion 4 Unidad Procesos de FabricacionisraelpirritasalonsoÎncă nu există evaluări

- Instrumentaciòn Didàctica Analisis de La Realidad Nacional 2010Document13 paginiInstrumentaciòn Didàctica Analisis de La Realidad Nacional 2010israelpirritasalonsoÎncă nu există evaluări

- Micro Empres AsDocument43 paginiMicro Empres AsisraelpirritasalonsoÎncă nu există evaluări

- PagesDocument1 paginăPagesisraelpirritasalonsoÎncă nu există evaluări

- IND - Intro, Unidad IDocument80 paginiIND - Intro, Unidad IisraelpirritasalonsoÎncă nu există evaluări

- Estrategias de Crecimiento Economico en Otros PaisesDocument34 paginiEstrategias de Crecimiento Economico en Otros Paisesisraelpirritasalonso100% (2)

- Estrategias de Crecimiento Economico en Otros PaisesDocument34 paginiEstrategias de Crecimiento Economico en Otros Paisesisraelpirritasalonso100% (2)

- Rúbrica X CompetenciasDocument2 paginiRúbrica X CompetenciasisraelpirritasalonsoÎncă nu există evaluări

- Anal Realid NacDocument13 paginiAnal Realid NacAngel LorenzÎncă nu există evaluări

- Investigacion 3 Unidad Procesos de FabricacionDocument7 paginiInvestigacion 3 Unidad Procesos de FabricacionisraelpirritasalonsoÎncă nu există evaluări

- Investigacion 4 Unidad Procesos de FabricacionDocument10 paginiInvestigacion 4 Unidad Procesos de FabricacionisraelpirritasalonsoÎncă nu există evaluări

- 4 Informe de Laboratorio - Dogma Central de La Biología Molecular y Secuencia NucleótidaDocument12 pagini4 Informe de Laboratorio - Dogma Central de La Biología Molecular y Secuencia NucleótidaAndrews DiestraÎncă nu există evaluări

- Formulación OrgánicaDocument42 paginiFormulación OrgánicaPacoÎncă nu există evaluări

- Cubiertas 2018 PDFDocument21 paginiCubiertas 2018 PDFIary PontarolloÎncă nu există evaluări

- MSDS CSS-1h Enero-2017Document5 paginiMSDS CSS-1h Enero-2017Pierre LunaÎncă nu există evaluări

- Estudio de Las Caracteristicas Fisicas y Quimicas Del Suelo MODIFICADA para VirtualidadDocument8 paginiEstudio de Las Caracteristicas Fisicas y Quimicas Del Suelo MODIFICADA para VirtualidadGriselda HerreraÎncă nu există evaluări

- EXP7 ACT 1-CT 3ro SALES HALOIDEAS 2023Document4 paginiEXP7 ACT 1-CT 3ro SALES HALOIDEAS 2023Katty Chacolli sotoÎncă nu există evaluări

- Monitoreo calidad aireDocument7 paginiMonitoreo calidad aireAmparo PratticoÎncă nu există evaluări

- Informe Semanal de Evidencias 4-8 de Mayo Jesus Lozano TrujilloDocument2 paginiInforme Semanal de Evidencias 4-8 de Mayo Jesus Lozano Trujillomovi770608Încă nu există evaluări

- Forma Farmaceutica Detallada - DIGEMIDDocument30 paginiForma Farmaceutica Detallada - DIGEMIDGlenda Elena100% (1)

- Madera: propiedades, usos y ventajas de un material renovableDocument9 paginiMadera: propiedades, usos y ventajas de un material renovableChristian Perez100% (1)

- Tema N°7 - Nomenclatura Inorgánica IDocument28 paginiTema N°7 - Nomenclatura Inorgánica IDaniela SánchezÎncă nu există evaluări

- Bol-Min-Pet-34 Chispeo y Voladura en Labores HorizontalesDocument4 paginiBol-Min-Pet-34 Chispeo y Voladura en Labores HorizontalesMichell ValdenassiÎncă nu există evaluări

- Nanomateriales PPTDocument27 paginiNanomateriales PPTHAROLD PADILLAÎncă nu există evaluări

- Las Impurezas Orgánicas en Las Arenas para ConcretoDocument2 paginiLas Impurezas Orgánicas en Las Arenas para ConcretoRodrigo GerónimoÎncă nu există evaluări

- Cuaderno de CampoDocument12 paginiCuaderno de CampoAlejandro Valderrama100% (1)

- GID-OD-027 Hoja de Seguridad Jabón Líquido para ManosDocument3 paginiGID-OD-027 Hoja de Seguridad Jabón Líquido para Manosestefania lopera33% (3)

- PRÁCTICA 6 FenolfDocument4 paginiPRÁCTICA 6 Fenolfavril velazquez domoinguezÎncă nu există evaluări

- Ensayo Breve Historia de La QuimicaDocument9 paginiEnsayo Breve Historia de La QuimicaCARMEN VICTORIA VERGEL ANGULOÎncă nu există evaluări

- Northern BlotDocument4 paginiNorthern BlotShirSuárezÎncă nu există evaluări

- WadeDocument5 paginiWadeRosana GomezÎncă nu există evaluări

- Química General UT-EsmDocument9 paginiQuímica General UT-EsmMiguelAlavaÎncă nu există evaluări

- Imforme 1 Segunda Parte AguasDocument24 paginiImforme 1 Segunda Parte AguasDeyvi VillanuevaÎncă nu există evaluări

- Compuestos BinariosDocument42 paginiCompuestos BinariosJoel ChilloÎncă nu există evaluări

- Presupuesto CanchaDocument21 paginiPresupuesto CanchaJuliia Mariia Chamorro VergaraÎncă nu există evaluări

- Guía de aprendizaje sobre administración de inmunobiológicosDocument17 paginiGuía de aprendizaje sobre administración de inmunobiológicosyolanis patricia orozco verbelÎncă nu există evaluări

- Espesador ConvencionalDocument12 paginiEspesador ConvencionalJames Junior Rojas SanchezÎncă nu există evaluări

- MezclasDocument14 paginiMezclasNinoskaTuctoQuijanoÎncă nu există evaluări

- Catalogo Ryocco 2022-8Document124 paginiCatalogo Ryocco 2022-8Adriana CorreaÎncă nu există evaluări

- Recomendaciones para Mantenimiento de Los Árboles Trasladados. ACTDocument8 paginiRecomendaciones para Mantenimiento de Los Árboles Trasladados. ACT409 - Edifico Multipropósito Club la ColinaÎncă nu există evaluări

- Calibración pH-metroDocument27 paginiCalibración pH-metroKatia Cendi Céspedes MarcaÎncă nu există evaluări