Documente Academic

Documente Profesional

Documente Cultură

Simulation

Încărcat de

Ibtihal BenchikarDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Simulation

Încărcat de

Ibtihal BenchikarDrepturi de autor:

Formate disponibile

Simulation des processus de production de biens et services

(version du 4 septembre 2012)

Vincent Giard

Professeur lUniversit Paris-Dauphine

vincent.giard@dauphine.fr

CHAPITRE I

Principaux fondements de la dmarche de modlisation/simulation de

processus

I La mthode de Monte Carlo 5

I.1 Distributions de probabilits 5

I.2 Fondements de la mthode de Monte Carlo 9

I.3 Usage de la mthode de Monte Carlo dans les tableurs 10

II Modlisation des processus de production 12

II.1 Thorie des files dattente 13

II.2 Usage de la mthode de Monte Carlo dans les simulateurs de processus 15

II.3 Imprdictibilit du comportement dun systme productif 16

II.4 Exemples dutilisation de ces concepts par Simul8 16

CHAPITRE II

Les bases de la simulation dun processus

I Un pralable: la cartographie papier du processus 17

I.1 Exemple introductif (version statique) 17

I.1.1 nonc 17

I.1.2 Cartographie des flux 18

I.2 Cration de la cartographie des processus sous Simul8 19

I.3 Version complte de lexemple du Cabinet mdical (version dynamique) 23

II Modlisation du processus de lexemple du cabinet mdical 25

II.1 Remarque pralable sur linterface de Simul8 25

II.2 Modlisation de la circulation des flux dans la simulation 26

II.2.1 Cration des points dentre 26

II.2.2 Cration de plusieurs types ditems. 27

II.2.3 Caractrisation des items entrants 27

II.2.4 Cration des stocks, work centers, ressources et points de sortie 31

II.2.5 Contrle du cheminement dun item 32

II.3 Dfinition des lois de temps de traitement dune opration et des lois darrive

des items 36

II.3.1 Distribution de type Fixed 36

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 2

II.3.2 Distribution de type Named Distribution 36

II.3.3 Distribution de type Label Based 38

II.3.4 Distribution de type Time Absolute 41

II.3.5 Distribution de type Time Dependant 42

II.3.6 Autres distributions disponibles 44

II.3.7 Dplacements entre stocks et work centers 44

III Excution de la simulation et analyse des rsultats 45

III.1 Excution de la simulation 45

III.1.1 Temps douverture du systme productif 46

III.1.2 Dure de la simulation 46

III.1.3 Neutralisation du dbut de la simulation (warm-up) 46

III.1.4 Jeu de simulation (Trials) 48

III.2 Analyse des rsultats 48

III.2.1 Informations collectes au point de sortie 50

III.2.2 Informations collectes dans un stock 51

III.2.3 Informations collectes dans un work center 52

CHAPITRE III

Caractrisation des Items, des Points dEntre et de Sortie

I Arrive des items dans le systme productif 54

I.1 Lois darrives des items 54

I.2 Type dun item 55

I.3 Modification possible de licne dun item en sortie dun work center 55

I.4 Arrive par lot ditems 56

I.5 Labels dun item 56

I.6 Les sorties du point dentre 58

I.7 Point dentre et Visual Logic 58

I.7.1 Possibilit dexcution de programmes en Visual Logic au point dentre 58

I.7.2 Proprits dun point dentre mobilisables par Visual Logic 59

II Sortie des items du systme productifs 59

CHAPITRE IV

Caractrisation des stocks

I Proprits de base dun stock 61

I.1 Capacit maximale 61

I.1.1 Capacit maximale dun stock 61

I.1.2 Capacit maximale dun Groupe 61

I.2 Dure maximale de sjour dun item dans un stock 62

I.3 Temporisation minimale en stock 63

I.4 Classement des items en sortie 63

I.5 Analyse du comportement dun stock pendant la simulation 63

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 3

II Initialisation possible dun stock 64

III Stock et Visual Logic 65

III.1 Possibilits dexcution de programmes en Visual Logic lors dun mouvement

en stock 65

III.2 Proprits dun stock mobilisables par Visual Logic 66

CHAPITRE V

Caractrisation des ressources

I Caractrisation des ressources 67

II Ressources et Visual Logic 69

II.1 Possibilits dexcution de programmes en Visual Logic lors de lutilisation

dune ressource 69

II.2 Proprits dune ressource mobilisables par Visual Logic 69

CHAPITRE VI

Caractrisation des centres de production

I Alimentation du work center: bouton Routing in 70

I.1 Possibilits offertes par longlet Options 73

I.1.1 Prlvement ditem(s) ayant une valeur prdtermine dun label donn (Batch by

type) 73

I.1.2 Prlvement dun nombre variable ditems (Use Label Batching) 74

I.2 Possibilits offertes par longlet Selection Methods 75

I.2.1 Premier jeu de mthodes de slection en Routing In 75

I.2.2 La mthode de slection Collect en Routing In 76

I.3 Rcapitulatif 78

II Destinations en sortie du Work Center 84

II.1 Dtermination de la destination en sortie dun work center 84

II.2 Traitements complmentaires en sortie dun work center 85

III Dfinition du temps opratoire et temps de lancement du

work center 88

IV Ressources mobilises (boutons Resources, Priority et Shifts) 88

V Autres caractristiques du work center 90

V.1 Action sur les labels (bouton Label actions) 90

V.2 Duplication dun work center (bouton Replicate ou Duplication Wizard) 90

V.3 Fiabilit du work center (bouton Efficiency) 91

V.4 Possibilit de caractrisation dun work center par des labels 91

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 4

VI Un work center particulier: le convoyeur 92

VII Work center et Visual Logic 93

VII.1 Possibilits dexcution de programmes en Visual Logic lors de lutilisation

dune work center 93

VII.2 Proprits dun work center mobilisables par Visual Logic 94

CHAPITRE VII

Complments sur la modlisation sous Simul8

I Information Store 96

I.1 Initialisation des donnes de lInformation Store 96

I.2 Utilisation de lInformation Store dans la conception du modle de

simulation 98

II Principes dutilisation de Visual Logic 99

II.1 Les informations exploites par Visual Logic 99

II.2 Les instructions de Visual Logic 100

II.2.1 Fonctions mathmatiques de Visual Logic 101

II.2.2 Instructions de programmation structure 101

II.2.3 Les instructions Command 102

II.3 Le dclenchement de programmes en Visual Logic 105

II.3.1 vnements lis lutilisation dun objet de base de la modlisation 106

II.3.2 vnements lis au temps (Visual Logic Time Check) 106

III Complments sur la modlisation de processus 107

III.1 Objets complmentaires de modlisation mobilisables 107

III.1.1 Cration et utilisation de composants 107

III.1.2 Work center fictif 108

III.1.21 Work center fictif pour rsoudre un problme dalimentation dun work center rel 108

III.1.22 Work center fictif pour rsoudre un problme dorientation en sortie dun work center rel 109

III.1.23 Work center fictif et purge dun stock 110

III.2 Le traitement des gammes de production dans la simulation 110

III.2.1 Gammes implicites 111

III.2.2 Gammes explicites 111

III.3 Modlisation de systmes complexes 113

III.3.1 Problmes de synchronisation poss dans une modlisation de simulation 113

III.3.11 Synchronisation de processus convergents 113

III.3.12 Synchronisation de deux processus squentiels ne traitant pas les mmes items. 116

III.3.13 Synchronisation de deux processus parallles 117

III.3.14 Synchronisation dun processus divergeant puis convergeant 118

III.3.2 Modlisation/simulation de systmes de production de services 118

CHAPITRE VIII

Liste des simulations donnes en exemple

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 5

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

Chapitre I

PRINCIPAUX FONDEMENTS DE LA DMARCHE DE

MODLISATION/SIMULATION DE PROCESSUS

On commencera par exposer la dmarche de Monte Carlo qui fonde la simula-

tion et on en illustrera lapplication dans les modles sappuyant sur un tableur

( I). On examinera ensuite les principes de modlisation dun processus de

production de biens ou de services et on verra comment la mthode de Monte

Carlo est utilise par les simulateurs de processus (page 15).

I LA MTHODE DE MONTE CARLO

On commencera par un bref rappel sur les distributions de probabilits ( I-1),

sans doute inutile pour certains dentre vous sur beaucoup de points; on privil-

giera certains aspects dont on aura besoin dans la modlisation/simulation des

processus. On examinera ensuite les fondements de la mthode de Monte Carlo

( I-2, page 9) puis lapplication de cette dmarche aux modles construits sur

tableur ( I-3, page 10).

I-1 Distributions de probabilits

Dans la modlisation dun systme productif on modlise la variabilit des

temps de traitement dun item dans un processeur et celle des arrives par des

distributions de probabilits.

Les arrives dans le systme productif peuvent se dfinir, de manire duale:

- soit par le nombre alatoire ditems arrivant au cours dune priode de rf-

rence (par exemple la minute),

- soit par lintervalle alatoire de temps sparant deux arrives successives

dans le systme de production.

Cette seconde formulation est celle qui est retenue dans la thorie des files

dattente (voir II-1, page 13) et dans les approches de modlisation / simulation

de processus.

Deux distributions sont privilgies pour caractriser les arrives alatoires de

clients dans un systme productif.

- La loi de Poisson correspond la distribution du nombre dvnements X

survenant dans un cadre spatio-temporel donn (exemple: cadre spatial = porte

dentre dun bureau de poste; cadre temporel = plage horaire prcise; vnement =

entre dun client). La distribution de probabilits dune loi de Poisson de para-

mtre est donne par la formule . On montre qu

cette distribution correspond, de manire duale, celle de lintervalle de temps

T sparant 2 vnements successifs qui suit la loi exponentielle de paramtre

P X x = ( ) e

'

'

x

x! =

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 6

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

= 1/ qui est telle que . Cette distribution

exponentielle sera prfre celle de Poisson dans la modlisation / simula-

tion de processus productifs. On montre que la probabilit doccurrence dun

vnement entre t et t + c (c tant petit) est toujours la mme quel que soit le

temps coul depuis loccurrence de lvnement prcdent

1

; cette distribu-

tion se caractrise donc par lindpendance doccurrence de deux vne-

ments conscutifs. Pour cette raison, le processus de Poisson est qualifi de

sans mmoi re . La feui l l e Arri vee de Poi sson du cl asseur

Introduction_Simulation.xls illustre ce processus; vous y trouvez:

- la reconstitution de la fonction de rpartition P(T > t) dune loi exponen-

tielle de paramtre = 0,25;

- une simulation de 200 arrives suivant cette loi exponentielle, avec une

illustration

2

du passage de la loi exponentielle la loi de Poisson;

- une simulation de lutilisation dun logiciel de reconnaissance dune

distribution statistique (intgr ladd-in @Risk: option Ajuster les

distributions de longlet @Risk) partant dune srie de donnes suppo-

ses recueillies dun central tlphonique dun centre dappel

3

.

- La seconde distribution utilise pour modliser les entres alatoires ditems

dans le systme productif est la distribution dErlang qui est caractrise par

un paramtre de forme o (entier positif) et un paramtre dchelle 1/:

; on mont r e que et

. Quand o = 1, on retrouve la distribution exponentielle; pour

les valeurs suprieures, la fonction de densit de probabilit est unimodale et se

rapproche de celle dune loi Normale ds que o dpasse 5 ou 6 (la loi dErlang

tant dfinie, comme la exponentielle, pour les seules valeurs non ngatives,

contrairement la loi Normale). La probabilit doccurrence dun vnement

entre t et t + c (c tant petit) dpend du temps coul depuis loccurrence de

lvnement prcdent ainsi que des valeurs des paramtres o et . La figure 1

illustre des distributions dErlang associes quelques combinaisons des para-

mtres o et , et la feuille ERLANG du classeur Introduction_Simulation.xls

calcule des fonctions de rpartition de ces distributions

4

.

1. Cette probabilit conditionnelle correspond ce que lon appelle une fonction de hasard.

2. Les cellules B85:B284 correspondent la gnration alatoire de 200 intervalles sparant deux arrives successives

suivant la loi exponentielle de paramtre = 1/4 (on verra en page 9 le mcanisme de gnration doccurrences

dune variable alatoire). Les cellules C85:C284 correspondent aux dates ponctuelles de ces arrives, calcules

partir des informations de la colonne prcdente. Les cellules D85:D284 dtermine le numro de la minute darrive

de litem; la colonne suivante calcule le nombre dvnements survenant au cours des diffrentes minutes obser-

ves, information correspondant la gnration doccurrences dune loi de Poisson de paramtre = 4.

3. Les cellules I85:I284 correspondent lenregistrement de dates darrives dappel mais en ralit, on a repris ici

les valeurs arrondies des cellules C85:C284 (3 chiffres aprs la virgule); les cellules J85:J284 correspondent au

calcul de lintervalle sparant 2 appels successifs; partir de ces 200 donnes, le logiciel didentification de

distribution trouve une loi exponentielle de paramtre 0,255 (au lieu de 0,25 qui caractrise la population mre).

P T t > ( ) e

t

t

}

e

t

= =

P T t > ( ) e

t /

t ( )

i

i!

i 1 =

o 1

= E T ( ) o =

V T ( ) o

2

=

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 7

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

En ce qui concerne les distributions de probabilits du temps de traitement

dun client dans un centre de production, on retrouve les distributions thoriques

classiques (attention ce quil soit pratiquement impossible davoir des valeurs

ngatives). Les contraintes de recueil de donnes lorsque lon veut simuler le

fonctionnement dun systme productif dune certaine complexit conduisent

souvent utiliser la distribution uniforme et la distribution triangulaire.

- La distribution uniforme est utilise lorsque les informations dont on

dispose laissent penser que la variable laquelle on sintresse ne peut pas

prendre de valeur en dessous dune borne infrieure (x

Min

) ni au-dessus dune

borne suprieure (x

Max

) et peut prendre nimporte quelle valeur comprise

entre ces bornes avec la mme probabilit. Cette distribution peut tre

4. La fonction dExcel utilise est celle de la loi Gamma qui conduit la distribution de Erlang lorsque o est entier.

Figure 1

Exemples de distributions dErlang

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 8

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

dfinie:

- pour des valeurs discrtes de X (

)

- ou pour des valeurs relles ( )

- La distribution triangulaire est peu ou pas enseigne mais son intrt

oprationnel la rend incontournable dans nombreuses situations. Comme

pour la loi uniforme, le spcialiste consult estime que les valeurs de X sont

bornes (x

Min

et x

Max

) mais il considre pouvoir sengager sur linformation

quil considre comme la plus probable (x

Mode

); en outre, il estime que la

probabilit dobserver x est dautant plus forte que cette valeur est proche du

mode. Cette distribution triangulaire

1

est donc dfinie pour x

Min

s x s x

Max

. Sa

densit de probabilit est croissante linairement jusquau mode x

Mode

, puis

dcroissante linairement. On a donc:

- f(x) = , pour x s x

Mode

et f(x) =

pour x > x

Mode

.

- En outre, P(X s x) = , pour x s

x

Mode

et P(X s x) = 1 ,

pour x > x

Mode.

- E(X) = ;

1. Voir Giard, Statistique applique la gestion (8e dition, 2003, Economica), p. 163.

P X x = ( ) 1 x

Max

x

Min

1 + ( ) x , =

P X x s ( ) x x

Min

1 + ( ) x

Max

x

Min

1 + ( ) =

P X x s ( ) x x

Min

( ) x

Max

x

Min

( ) =

Uniform(10; 15)

0,00

0,05

0,10

0,15

0,20

0,25

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

5,0% 5,0% 90,0%

10,250 14,750

x = 12,5 ; o = 1,4434

DUniform({x})

0,00

0,02

0,04

0,06

0,08

0,10

0,12

0,14

0,16

0,18

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

90,0%

10,000 15,000

x = 12,5 ; o = 1,7078

Figure 2

Exemple de distribution Uniforme continue et discrte U(10; 15) & DU (10; 15)

2 x x

Min

( ) x

Max

x

Min

( ) x

Mode

x

Min

( ) { }

2 x

Max

x ( ) x

Max

x

Min

( ) x

Mode

x

Min

( ) { }

x x

Min

( )

2

x

Max

x

Min

( ) x

Mode

x

Min

( ) { }

1 x

Max

x ( )

2

x

Max

x

Min

( ) x

Mode

x

Min

( ) { }

x

Min

x

Max

x

Mode

+ + ( ) 3

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 9

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

- V(X)

=

I-2 Fondements de la mthode de Monte Carlo

Par mthode de Monte Carlo on dsigne un mcanisme de gnration de rali-

sations indpendantes dune variable alatoire

1

. Ce mcanisme repose sur la

combinaison de 2 concepts.

- La fonction de rpartition de la variable alatoire. La figure 4, page 10,

illustre la fonction de densit de probabilit de la loi N (1,75 ; 0,07) et la

fonction de rpartition de cette loi. partir de cette dernire, il est vident

que la connaissance de x entrane celle de P(X<x) et rciproquement.

- La gnration dun nombre alatoire rel dont la valeur est comprise entre 0 et

1. La fonction Alea() dExcel remplit cette fonction avec indpendance en

probabilit des ralisations obtenues. Ce nombre alatoire est considr, dans

la mthode de Monte Carlo comme une ralisation dune probabilit cumule.

chaque ralisation alatoire indpendante dune probabilit cumule, la fonc-

tion de rpartition fait correspondre une occurrence x de la variable alatoire X,

indpendante des occurrences antrieurement obtenues. La feuille Monte Carlo

du classeur Introduction_Simulation.xls illustre ce mcanisme.

Cette mthode de gnration doccurrences indpendantes dune variable ala-

toire fonde de nouvelles approches de gestion du risque, notamment en manage-

1. Bibliographie: principes de base dans V. Giard, Statistique applique la gestion (8e dition, chapitre III,

Economica, 2003); techniques avances: D. Vose, Risk Analysis: A Quantitative Guide (3e dition, Wiley,

2008).

x

Min

2

x

Mode

2

x

Max

2

x

Min

x

Max

x

Min

x

Mode

x

Max

x

Mode

+ + { }18

x = 12,667 ; o = 1,0274

Figure 3

Exemple de distribution triangulaire: T (10; 12; 15) et T (10; 13; 15)

Triang(10; 12; 15)

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

5,0% 5,0% 90,0%

10,707 14,134

Triang(10; 13; 15)

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

5,0% 5,0% 90,0%

10,866 14,293

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 10

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

ment de projet ou en aide la dcision partir de modles raliss sur tableur. Elle

est galement au cur des simulateurs de processus de production.

I-3 Usage de la mthode de Monte Carlo dans les tableurs

Lintrt de cette dmarche peut tre montr travers 2 exemples utilisant

@Risk (normalement dj tlcharg sur votre portable

1

).

1. Cest lune des composantes de Decision Tools pour les tudiants qui ont obtenu la licence de cette suite dadd-

ins dExcel. Pour les autres, une version dvaluation est disponible lURL: http://www.palisade.com/risk/fr/.

Normal(1,75; 0,07)

0

1

2

3

4

5

6

1

,

5

5

1

,

6

0

1

,

6

5

1

,

7

0

1

,

7

5

1

,

8

0

1

,

8

5

1

,

9

0

1

,

9

5

< > 5,0% 5,0% 90,0%

1,6349 1,8651

Normal(1,75; 0,07)

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

1

,

5

5

1

,

6

0

1

,

6

5

1

,

7

0

1

,

7

5

1

,

8

0

1

,

8

5

1

,

9

0

1

,

9

5

< > 5,0% 5,0% 90,0%

1,6349 1,8651

76%

1,73

Densit de probabilit

Fonction de rpartition

Figure 4

Fonction de rpartition: x P(X<x) ou P(X<x) x

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 11

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

- Exemple 1. Ouvrez la feuille Exemple 1 - Simulation du classeur

Introduction_Simulation.xls.On y traite le cas dune politique calendaire de

rapprovisionnement avec contrainte de capacit de transport. Dans cet

exemple fictif on sintresse une ligne dassemblage de vhicules

commune 2 gammes A (25%) et B (75%) et plus particulirement

lapprovisionnement des pare-brise de la gamme A, dont la production quoti-

dienne X

A

suit donc la loi B(400; 0,25). La commande est passe le soir

pour une livraison le lendemain matin. Le camion utilis est dune capacit

de 110 units. La politique calendaire retenue est telle que risque accept de

rupture de stock de 5% (risque lev retenu pour faciliter lexemple). La

dtermination du niveau de recompltement R partir de la B(400; 0,25)

conduit vouloir recomplter le stock des pare-brise de la gamme A 114

units (le risque exact est de 4,86%). On effectue une simulation en suppo-

sant que le stock initial est de 20 et que la premire livraison attendue est de

100. La simulation montre que le risque encouru en raison de la contrainte de

capacit passe de 4,86% 6,58%.

- Exemple 2: Ouvrez le classeur MECANOR-I.xls. Il sagit dune analyse de

rentabilit dun dossier dinvestissement hors fiscalit et en univers certain.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 12

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

- Le remplacement des donnes

certaines par des dires dexperts

(probabilits subjectives sur les

estimations fournies) permettent,

par le biais de @Risk, dtablir une

distribution de probabilits du TRI

et dterminer les variables ayant

le plus fort impact sur ce rsultat.

II MODLISATION DES PROCESSUS DE PRODUCTION

Fondamentalement, un systme productif est caractris

- par un ou plusieurs points dentre

1

par lesquels arrivent des clients du

systme productif,

- par un ou plusieurs points de sortie

2

par lesquels sortent des clients du

systme productif, aprs traitement,

- un ensemble de stocks

3

et de processeurs

4

(o les clients sont traits) relis

entre eux et aux points dentre et de sortie par des arcs orients de telle sorte

quaucun lment du systme nest dconnect des autres et quun client

entr dans le systme puisse en sortir.

Lanalyse de tels systmes intresse les spcialistes de la recherche opration-

nelle depuis plus dun demi-sicle, dans des systmes simplifis dans lesquels les

arrives sont alatoires, de mme que les temps de traitement, et o le fonctionne-

ment du systme est caractris par des rgles simples (Premier Arriv - Premier

1. On reviendra en dtail sur les caractristiques de ces points dentre aux pages 26 et suivantes et aux pages 54

et suivantes.

2. On reviendra en dtail sur les caractristiques de ces points de sortie la page 32 et aux pages 59 et suivantes.

3. On reviendra en dtail sur les caractristiques des stocks aux pages 31 et suivantes et aux pages 61 et suivantes.

4. On reviendra en dtail sur les caractristiques des processeurs (que lon dsignera par la suite comme des work

centers) aux pages 31 et suivantes et aux pages 70 et suivantes.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 13

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

Servi, presque toujours). Ce courant scientifique est celui de la thorie des files

dattente ( II-1). Les limites de cette approche pour le traitement de systme rel

sont videntes mais il a fallu attendre le milieu des annes soixante-dix, avec la

monte en puissance des ordinateurs, pour voir apparatre des simulateurs de

processus exploitant la mthode de Monte Carlo ( II-2, page 15).

II-1 Thorie des files dattente

La thorie des files dattente sintresse des systmes productifs trs

simples. Elle vise principalement dterminer des conditions de stationnarit,

cest--dire des conditions garantissant au systme une non-croissance exponen-

tielle ditems dans un stock, et des formules de variables caractrisant le rgime

de croisire: distribution de probabilits du nombre de clients prsents dans le

systme productif, esprance mathmatique du nombre de clients dans le systme

productif E(N) ou en attente dans un stock E(N

q

), temps moyen de prsence dans

le systme E(T) ou dans un stock E(T

q

)). Des rsultats analytiques ont donc t

tablis pour diffrents problmes caractriss par une loi darrive, une configu-

ration simple de systme productif (processeur unique, processeurs identiques en

parallle, processeurs en srie), lois du temps de traitement dun item par un

processeur (on parle de loi de service dans cette approche thorique) et des disci-

plines de file dattente (principalement FIFO).

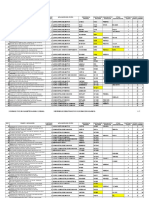

La figure 5 de la page 14 illustre quelques configuration simplistes prises en

charge par la thorie des files dattente et le tableau 1 fournit quelques exemples

de rsultats analytiques obtenus dans cette approche. Malgr le simplisme des

hypothses, ces rsultats prsentent plusieurs intrts.

- Tout dabord, ces relations permettent de comprendre le danger des raison-

nements en moyenne. Avec des arrives de Poisson caractrises par un

intervalle moyen de 10 entre deux arrives successives, et une loi de service

exponentielle caractris par un temps moyen de 6, lutilisation de ces rela-

Tableau 1

Quelques rsultats analytiques de la thorie des files dattente

N

o

m

b

r

e

s

d

e

p

r

o

c

e

s

s

e

u

r

s

L

i

m

i

t

e

d

u

s

t

o

c

k

Esprance mathmatique du

nombre ditems prsents dans

Esprance mathmatique du

temps pass dans

Probabilit davoir

n items prsents

dans le systme

productif

le systme

productif

E(N)

le stock

E(N

q

)

le systme

productif

E(T)

. En labsence de contrainte de capacit sur les stocks, la relation (connue sous le nom de loi de

Little) est valable pour le systme productif ou le stock alimentant le ou les processeurs. En cas de contrainte sur

le stock, le correctif permet de passer de la demande exprime la demande satisfaite.

le stock

E(T

q

)

1

c

s

p

r

o

c

e

s

s

e

u

r

s

e

n

p

a

r

a

l

l

l

e

t

n

P N n = ( ) =

E T ( ) E N ( ) =

1 t

c

( )

1

------------

2

1

------------ E N ( ) E N

q

( )

1 | |

n

1

------------

c 1 + ( )

c 1 +

1

c 1 +

------------------------------ E N ( ) 1 t

0

( )

1 t

c

( )

------------------- E N ( )

1 t

c

( )

------------------- E N

q

( )

1

1

c 1 +

---------------------

n

---

1 t

n

n 0 =

s 1

1

---------------------------------- +

E N ( )

--- E N ( ) E N

q

( )

1

s ( )

i

i!

------------

i 0 =

s 1

s ( )

s

s! 1 ( )

--------------------- +

--------------------------------------------------

s ( )

n

n!

-------------

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 14

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

tions montre que le temps moyen pass dans le systme est de 15 et que le

processeur a 40% de chances dtre inoccup (voir la feuille File dattente

du classeur Introduction_Simulation.xls);

- Ces relations se sont avres trs utiles pour traiter quelques problmes

importants de systmes productifs simples, comme ceux lis la conception

et du pilotage de traitements informatiques de systmes dexploitation.

Cette approche de la thorie des files dattente reste malgr tout dun intrt

oprationnel trs limit tout dabord parce que ces rsultats analytiques sont

valables en rgime de croisire, celui-ci tant long atteindre. Mais, plus encore,

on ne dispose de rsultats que pour des hypothses / combinaison dhypothses

simplistes. Les problmes que lon rencontre sur le terrain en particulier dans les

processus de production de services ne saccommodent pas des hypothses de

travail de la thorie des files dattente (exemple: configuration 1 avec limite de 3

items en stock). La prdictibilit de limpact de la variation des paramtres du

s ys t me pr oduct i f es t t out aus s i peu i nt ui t i ve. Dans l exempl e

Impredictibilite_processus_simple.S8, si lon passe de 6 8 clients par heure (augmentation

Configuration 1

Configuration 2

Configuration 3

Figure 5

Exemples de configurations simples de systmes productifs

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 15

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

de 25% des arrives, lintervalle moyen passant de 10 7,5), ces relations analy-

tiques montrent que le temps moyen pass dans le systme double tandis que la

probabilit que le processeur soit inoccup tombe 20%, condition que certaines

contraintes ne psent sur le stock; si tel nest pas le cas (temps maximal dattente,

par exemple), aucune prvision du comportement du systme ne peut tre tablie

sans faire appel la simulation.

II-2 Usage de la mthode de Monte Carlo dans les simulateurs de

processus

Dans la modlisation dun processus de production, lutilisation de variables

alatoires pour dcrire le fonctionnement dun systme est incontournable. On les

retrouve principalement pour dcrire les arrives dans le systme, les temps de

traitement des processeurs et, dans certains aiguillages en sortie dun processeur

(par exemple, un contrle de qualit, opration effectue par un processeur, envoie

un produit venant dtre contrl soit dans un stock de produits corrects, soit dans

un stock de produits non conformes, la probabilit de chaque direction tant

prdtermine). Habituellement les constantes sont dcrites dans les simulateurs

de processus comme des variables alatoires suivant une loi certaine.

Le fonctionnement dun simulateur de processus vnements discrets se

base sur le modle du systme productif et les ralisations des variables alatoires

pour faire avancer lhorloge. Ces ralisations de variables alatoires permettent de

dfinir des vnements venir. Illustrons ce principe partir de la premire confi-

guration de la figure 5 de la page 14; les valeurs numriques utilises ici doivent

toutes tre considres comme des ralisations de variables alatoires.

- Initialisation du systme: un item 1 arrive en t = 2 ; immdiatement larrive suivante est

gnre, elle se produit dans 3 ; en t = 2, la liste des dates des vnements venir est donc {5}.

- Litem 1 arrive dans le stock en t = 2 (on suppose, pour simplifier ici, les temps de transport

nuls) et le quitte immdiatement pour arriver dans le processeur qui est libre, un temps opra-

toire de 1 est calcul; la liste des dates des vnements venir est donc {3; 5}.

- Lhorloge du simulateur passe la date de lvnement venir le plus prcoce t = 3, asso-

cie la sortie de litem 1 du processeur qui devient libre la liste des dates des vne-

ments venir est alors {5}; le simulateur calcule le temps de traitement, 4 la liste des

dates des vnements venir est alors {5; 7}

- Lhorloge du simulateur passe la date de lvnement venir le plus prcoce associ

larrive de litem 2 t = 5 la liste des dates des vnements venir est alors {7}; le

simulateur calcule le temps sparant la prochaine arrive, 1 la liste des dates des vne-

ments venir est alors {6; 7}.

- En t = 5 toujours, litem 2 va dans le stock (vide) puis arrive dans le processeur; le temps opra-

toire est calcul, il est de 4; la liste des dates des vnements venir est donc {6; 7; 9}.

- Lhorloge du simulateur passe la date de lvnement venir le plus prcoce associ

larrive de litem 3 t = 6 la liste des dates des vnements venir est alors { 7; 9};

le simulateur calcule le temps sparant la prochaine arrive, 5 la liste des dates des

vnements venir est alors {7; 9; 11};

- En t = 6 toujours, litem 2 va dans le stock (vide) puis il y sjourne puisque le processeur

ne se librera quen t = 9; la liste des dates des vnements venir est donc toujours {7;

9; 11}.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 16

Chapitre I Principaux fondements de la dmarche de modlisation/simulation de processus

- Lhorloge du simulateur passe la date de lvnement venir le plus prcoce associ

la fin du traitement de litem 2 par le processeur et donc la libration du processeur t

= 7; litem 2 sort et litem 3 quitte le stock pour rentrer dans le processeur dtermina-

tion du temps de traitement de litem 3, 2 la liste des dates des vnements venir est

donc toujours {9; 9; 11}

- etc.

II-3 Imprdictibilit du comportement dun systme productif

Une cartographie de flux visualise, sur une reprsentation simplifie dun sys-

tme productif existant (plan avec visualisation des principaux postes de produc-

tion et lieux de stockage), les chemins quempruntent diffrents flux homognes

dobjets ou de personnes passant par diffrents postes de production pour y subir

des traitements, avant de quitter le systme. Cette reprsentation est classique en

analyse de processus, fournit une vision statique ne permettant pas, mme avec

des temps moyens, danticiper le comportement dun systme productif en raison

des interactions se produisant dans le systme. Illustrons ce point avec lexemple

suivant pour lequel la thorie des files dattente ne peut apporter de rponse.

- t = VA du temps de sjour dun client servi; du client i est corrl

du client

- Temps Opratoire d du bureau est une VA; simulation sur 5 jours

- , , , P (t < 10) = 56%, % DNS

= 10,3%

- , , , P (t < 10) = 40%, % DNS

= 23,5%

Dune manire gnrale, la simulation est indispensable pour amliorer effica-

cit/efficience des processus de production de biens ou de services.

II-4 Exemples dutilisation de ces concepts par Simul8

Pour commencer, vous pouvez regarder rapidement les deux simulations

suivantes, de la bibliothque dexemples de Simul8. Ce cours sappuiera sur sa

propre bibliothque dexemples. Vous devez mettre ce fichier pdf de cours dans

un dossier contenant tous ces exemples pour pouvoir utiliser tous les liens hyper-

textuels vous permettant douvrir ces exemples.

- Simulation dun fastfood (fastfood.S8 appartenant la base dexemples de Simul8)

- Simulation dun processus industriel (bottling.S8 appartenant la base dexemples de

Simul8)

t

i

t

i 1 +

i 1 +

d 6 = t 10,7 = o

t

9,8 = t

max

47,5 =

d 9 = t 16,0 = o

t

13,1 = t

max

73,2 =

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 17

Chapitre II Les bases de la simulation dun processus

Chapitre II

LES BASES DE LA SIMULATION DUN PROCESSUS

On adoptera ici une dmarche inductive en sappuyant sur un exemple pour

montrer progressivement comment on arrive modliser le fonctionnement dun

systme productif, puis le simuler. Les chapitres suivants seront consacrs

lapprofondissement des objets, au sens large mobiliss dans cette modlisa-

tion. On partira de lanalyse du fonctionnement dun cabinet mdical spcialis

en imagerie mdical, comportant deux bureaux de mdecin, une secrtaire et une

salle de prise de clichs radio excuts par un oprateur spcialis. Cette analyse

a pour objectif dexaminer la possibilit de larrive dun troisime mdecin dans

ce cabinet, le problme ne se posant pas en termes de place (le ramnagement

est techniquement ralisable sans trop de dpenses) mais en terme de capacit

des ressources partages (secrtaire et oprateur) absorber un surcrot de charge

de travail mais aussi en terme de consquences sur le temps pass par les patients

dans ce cabinet.

I UN PRALABLE: LA CARTOGRAPHIE PAPIER DU

PROCESSUS

I-1 Exemple introductif (version statique)

I-1.1 nonc

Cette version statique du problme ne comporte aucune information temporelle

(relatives aux arrives de patient ou de temps de traitement) parce que ces infor-

mations sont sans utilit dans le travail de reprsentation graphique du processus.

Le cabinet mdical tudi appartient deux radiologues, les docteurs Dupond et

Martin qui reoivent sur rendez-vous des patients dont certains arrivent avec une

radio. Certains patients arrivent avec des radios; pour simplifier, on supposera

quil ne sagit alors que de fournir un diagnostic et quaucune radio complmen-

taire nest ncessaire. Le patient est accueilli par une secrtaire mdicale qui

prpare son dossier pour le praticien concern et envoie le patient dans la salle

dattente. Cest galement elle qui soccupe de percevoir le rglement. Enfin, elle

filtre les appels tlphoniques des clients souhaitant parler aux docteurs et elle

soccupe de la prise de rendez-vous tlphonique. Le patient en salle dattente est

appel par le mdecin avec lequel il a rendez-vous, ds que celui-ci est libre. Sil

a une radio, le mdecin fait sa consultation puis envoie le patient la secrtaire.

Dans le cas contraire, aprs un premier examen, il envoie le patient au cabinet de

radiologie. Loprateur, sil est libre, fait immdiatement une radio puis envoie le

patient dans la salle dattente. Dans le cas contraire, le patient attend dans une

petite salle dattente attenante au cabinet de radiologie. Une fois muni des radios

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 18

Chapitre II Les bases de la simulation dun processus

qui viennent dtre faites, le patient qui attend dans la salle dattente est repris en

priorit par le mdecin qui a demand ces radios. On est alors ramen au cas de la

prise en charge par le praticien dun patient avec radio.

-

- Cabinet mdical avec docteurs Dupond et Martin, secrtaire mdicale

(accueil, prise de rendez-vous tlphoniques, encaissement)

- Accueil, salle dattente consultation mdicale, 2 cabinets de consultation,

salle dattente radio, cabinet de radiologie

- RDV toutes les 20pour chaque mdecin; patients avec ou sans radio; arrive

alatoire des appels tlphoniques

- patient passe dabord par accueil, va en salle dattente, est appel par le

mdecin avec lequel il a pris RDV; sil a une radio, diagnostic puis envoi

secrtaire, sinon envoy en radio, puis en salle dattente avec la radio et est

ensuite repris par le mdecin dans les conditions dun patient avec radio.

- Donnes

I-1.2 Cartographie des flux

On va commencer par une cartographie des flux avant de procder une carto-

graphie des processus. Une cartographie de flux visualise, sur une reprsentation

simplifie dun systme productif existant (plan avec visualisation des principaux

postes de production et lieux de stockage), le chemin quemprunte un flux dobjets

passant par diffrents postes de production pour y subir des oprations, avant de

quitter le systme. Ici les postes de production sont le poste de travail de la secr-

taire et ceux des mdecins et de loprateur radio; les stocks sont les lieux o

Variable Loi

Arrives des

patients

Dcalage par rapport lheure de rendez-vous N ( 5 ; 2)

Arrives des patients du docteur Martin et du

docteur Dupond

Arrives

toutes les 20 minutes partir de 9 heures jusqu

11h40 et de 14 heures jusqu 18h40

. Le dcalage est suppos ne pas jouer pour le premier rendez-vous de chaque demi-journe; le cabinet est sup-

pos ouvert 10h30 par jour.

Possession dune radio par un patient arrivant

dans le cabinet

B (n = 1; p = 0,2)

Travail de la

secrtaire

mdical

Accueil dun nouveau patient Exponentiel (1)

Rglement du patient

Triangulaire (Min = 1; M

o

= 4; Max = 6)

Rponse un appel tlphonique Exponentiel (1)

Consultation &

radio

Dure dune consultation avec radio

Triangulaire (Min = 8; M

o

= 10; Max = 13)

Dure dune consultation sans radio

Triangulaire (Min = 5; M

o

= 7; Max = 14)

Radiographie

Triangulaire (Min = 5; M

o

= 8; Max = 10)

Arrives des communications tlphoniques

On suppose quun appel sans rponse dans la minute est perdu;

premption

non envisage

. la premption est la possibilit dinterrompre une tche en cours pour en traiter une autre considre comme plus

urgente et venant darriver, avant de reprendre la tche inacheve.

Exponentiel (10)

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 19

Chapitre II Les bases de la simulation dun processus

attendent les patients. Il est utile dutiliser une convention graphique (couleur)

pour visualiser les trajets effectus par les quatre flux de clients se rendant au

cabinet. Vous noterez que la cartographie des flux reprsente ci-aprs comporte

un premier stock devant le poste de travail de la secrtaire, o les patients

attendent que la secrtaire puisse soccuper deux (en pratique, cela peut tre une

chaise

1

, et un stock correspondant la mise en attente dappels tlphonique. En

effet, si un poste de travail est occup, il faut bien que les clients du poste de

travail en attente de traitement aient un lieu o attendre.

I-2 Cration de la cartographie des processus sous Simul8

La cartographie des flux devient rapidement inexploitable ds que le nombre

de routes possibles devient grand. On passe la reprsentation de la cartographie

des processus qui se caractrise dune part par la fusion de tous les flux allant

directement dun point un autre et dautre part par le fait que cette reprsentation

est utilise par un logiciel capable de piloter la circulation dobjets traiter par le

systme productif considr (par la suite on retiendra le terme ditem) en fonction,

notamment, de ses caractristiques. Ltablissement de la cartographie des

processus dun systme productif est la premire tape de la modlisation du fonc-

tionnement de ce systme pour aboutir sa simulation. La reprsentation suivante,

obtenue avec Simul8 correspond la cartographie des processus qui fusionne les

flux de la cartographie des flux montre ci-dessus.

1. Dans de nombreux cabinets, le patient attend en salle dattente que la secrtaire se libre. La circulation des flux

est alors diffrente de celle reprsente ici.

Salle dattente

Attente

secrtaire

patients

Cabinet Attente

radio

Centre Radio

E

n

t

r

e

/

s

o

r

t

i

e

d

e

s

p

a

t

i

e

n

t

s

communications

en attente

Secrtaire

Cabinet

E

n

t

r

e

/

s

o

r

t

i

e

d

e

s

a

p

p

e

l

s

Avec radio

Sans radio

CABINET

MDICAL

MONDE

EXTRIEUR

Martin

Dupond

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 20

Chapitre II Les bases de la simulation dun processus

Nous allons expliquer ici comment crer cette reprsentation statique du

systme de production de service. On reviendra en section II, page 25, avec plus

de dtail, sur ce processus de cration du modle du cabinet mdical, aprs avoir

introduit la version complte du problme.

Il vous est vivement conseill deffectuer de votre ct le travail de cration

dcrit ici pour pouvoir effectuer sans difficult le travail demand aprs. Ouvrez

Simul8 et cliquez sur loption Simulation pour crer une nouvelle

simulation. Commencez par sauver cette simulation vierge et pensez sauver

priodiquement votre travail pour viter de mauvaises surprises (pas de sauve-

garde automatique).

Vous tes sur longlet . La partie gauche

de lcran regroupe les outils de cration du systme

productif. Les quatre premiers outils permettent de

crer les points de passage par lesquels peut passer un

item, la circulation dun point un autre ntant

possible que si une flche relie ces deux endroits.

- Loutil permet de crer un point

dentre.

- Loutil permet de crer un stock (ou

une file dattente, qui peut toujours tre consi-

dre comme un stock).

- Loutil permet de crer poste de

travail (au sens large) ; on conservera, dans la

suite le terme de work center.

- Loutil permet de crer un point de sortie des items.

- Loutil permet de crer des ressources partages (en gnral du

personnel) entre plusieurs work centers, le travail dun work center tant

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 21

Chapitre II Les bases de la simulation dun processus

conditionn par la prsence de la ressource (ou des ressources, dans certains

cas). Dans lexemple retenu, aucune ressource nest partage: la secrtaire

est attache en permanence au work center secrtariat, au mme titre que

la chaise, le tlphone, lordinateur, etc. Aucune ressource nest alors

dclarer, le work center tant une entit de travail autonome. Le sens de

partage est donc diffrent de celui rencontr dans le langage courant (les

deux mdecins se partagent la secrtaire).

- Signalons, pour terminer que le bouton situ en bas

gauche de la fentre permet dutiliser dautres composants spcifiques

(convoyeur, vhicules).

Par dfaut le mode de visualisation des chemins crs est activ avec le bouton

Show routing Arrows . Le bouton est

enfoncer lorsque lon souhaite crer de nouveaux chemins entre deux des quatre

points de passage.

On va commencer par dcrire les points de passage et chemins que peuvent

emprunter les items patients. On compltera ensuite la reprsentation par la

description des points de passage et chemins que peuvent emprunter les items

appels tlphonique.

Les clients arrivent au

cabinet (les items arrivent

dans le systme productif

tudi) en franchissant la

porte dentre du cabinet (...

par un poi nt d ent r e) .

Utilisez loutil pour

crer ce point dentre. En

cliquant sur ce bouton, le

pointeur de la souris (ou du

trackpad) se transforme en

passant de licne dune

flche celle du signe +. Dplacez le pointeur l o vous voulez crer le point

dentre et collez licne du point dentre par un clic-gauche. Un double clic-

gauche sur le point dentre ouvre la fentre ci-contre. Changez le nom par dfaut

(Work Entry Point 1) par Entre des patients. Par dfaut, le nom donn un

point dentre (ou un stock) nest pas affich. Pour forcer laffichage, cliquez sur

le bouton qui ouvre une fentre dans laquelle vous cliquez sur le bouton

qui ouvre une nouvelle fentre dans laquelle vous cochez loption

.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 22

Chapitre II Les bases de la simulation dun processus

Refermez successivement toutes les fentres, ce qui vous conduit observer

maintenant sur la feuille du modle, le point dentre suivant.

Vous devez poursuivre la construction de votre modle en crant le stock visua-

lisant lattente des patients devant le secrtariat. Pour ce faire, utilisez loutil

en suivant les mmes principes que prcdemment : double-click sur

licne du stock, changement du nom par dfaut, visualisation du nom en passant

par la fentre ouverte par le bouton , dans laquelle vous cliquez sur

le bouton qui ouvre une nouvelle fentre dans laquelle vous cochez loption

. On obtient alors.

Le fait davoir modifi les proprits du point dentre avant de crer ce stock

a empch la cration automatique dune flche reliant ces deux points de passage.

Il convient alors de crer manuellement ce chemin possible entre ces deux

points de passage. Il faut alors cliquer sur le bouton . Le pointeur

se transforme alors en une flche pleine horizontale. Il faut alors la positionner sur

le point dorigine (ici le point dentre) et effectuer un clic-gauche. Un point

dinterrogation se place alors au-dessus de la flche horizontale du pointeur que

vous dplacez sur le point darrive choisi (ici le stock); licne du pointeur se

transforme alors en une flche paisse. Il suffit alors dun clic-gauche pour

achever ce processus de cration. Pour annuler le mode de cration, vous devez

cliquer sur le bouton qui reprend son aspect initial

( ).

Il faut ensuite crer le work center Secrtariat, avec loutil

. Un double clic-gauche ouvre la fentre ci-contre.

Il suffit seulement de modifier le titre par dfaut en le rempla-

ant par Secrtariat . Aprs validation en cliquant sur le

bouton , il faut crer la flche reliant le stock ce

work center, en suivant la mme procdure que prcdemment,

ce qui conduit la reprsentation suivante

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 23

Chapitre II Les bases de la simulation dun processus

On cre ensuite, de la mme faon, les autres work centers (Cabinet Martin,

Cabinet Durand, Centre Radio), les autres stocks (Salle dattente, Attente radio) et

les flches visualisant les chemins que peuvent emprunter les patients.

Reste enfin crer le point de sortie des patients. Dans la cartographie des flux,

les patients entrent et sortent par une mme porte. Dans la modlisation du

processus il convient de dissocier ces deux rles de la porte qui joue maintenant

le rle dun point de sortie, ce que lon va crer avec outil .

Pour terminer, il faut crer un point dentre spcifique pour les appels tlpho-

niques, un stock permettant de mettre ces appels en attente si ncessaire, et un

point de sortie spcifique pour ces items.

I-3 Version complte de lexemple du Cabinet mdical (version

dynamique)

Repartons de la modlisation statique de ce cas pour y introduire tous les

lments qui vont permettre une reconstitution dynamique du processus. Dans

cette perspective, lnonc initial est modifi

1

. Nous allons utiliser ce mini-cas

pour introduire progressivement les fondements de la modlisation dans la section

II, page 25.

Le cabinet mdical tudi ici a t cr par deux radiologues, les docteurs

Dupond et Martin qui reoivent sur rendez-vous des patients dont certains arrivent

avec une radio. Les rendez-vous sont pris sur la base dun rendez-vous toutes les

vingt minutes. La rputation de ces praticiens fait que tous les rendez-vous sont

1. Les donnes de ce cas ne prtendent pas reflter la ralit.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 24

Chapitre II Les bases de la simulation dun processus

pris, ce qui fait 24 x 5 = 120 patients par semaine pour chaque docteur. Le premier

patient est pris 9 heures, le dernier de la matine a un rendez-vous fix 11h40;

le premier patient de laprs-midi arrive 14 heures et le dernier a un rendez-vous

fix 18h40. On supposera que cabinet est ouvert de 9 heures 19h30 (pour avoir

le temps de traiter le dernier patient) et que le personnel du cabinet est en pause

aprs traitement du dernier patient du matin (cette pause pouvant tre considre

comme tant de 2 heures). Les patients arrivent en moyenne 5 minutes en avance

avec une dispersion autour de cette avance de 2 minutes; la loi normale N (-5; 2)

peut tre utilise sans problme pour rsumer lala sur lavance ou le retard dun

patient par rapport sa date de rendez-vous. Certains de ces patients (20% en

moyenne) arrivent avec des radios; pour simplifier, on supposera quil ne sagit

alors que de fournir un diagnostic et quaucune radio complmentaire nest nces-

saire (mais vous pouvez retenir une autre hypothse).

Le patient est accueilli par une secrtaire mdicale qui prpare son dossier pour

le praticien concern et envoie le patient dans la salle dattente. Cest galement

elle qui soccupe de percevoir le rglement. Enfin, elle soccupe de la prise de

rendez-vous tlphonique

1

. La distribution de probabilit de la dure de chacune

de ces trois activits est donne dans le tableau 2.

Le patient en salle dattente est appel par le mdecin avec lequel il a rendez-

vous, ds que celui-ci est libre. Sil a une radio, le mdecin fait sa consultation puis

1. Pour simplifier la modlisation, on supposera que lappel tlphonique est prioritaire sur les autres activits mais

que la secrtaire achve dabord lactivit en cours.

Tableau 2 : Distributions de probabilit

. Les paramtres de temps ont pour unit la minute.

Variable Loi

A

r

r

i

v

e

s

d

e

s

p

a

t

i

e

n

t

s

Dcalage par rapport lheure de rendez-

vous

N ( 5 ; 2)

Arrives des patients du docteur Martin

et du docteur Dupond

Arrives

toutes les 20 minutes partir de

9 heures jusqu 11h40 et de 14 heures

jusqu 18h40

. Le dcalage est suppos ne pas jouer pour le premier rendez-vous de chaque demi-journe.

Possession dune radio par un patient

arrivant dans le cabinet

B (n = 1; p = 0,2)

T

r

a

v

a

i

l

d

e

l

a

s

e

c

r

t

a

i

r

e

m

d

i

c

a

l

e

Accueil dun nouveau patient Exponentiel (1)

Rglement du patient Triangulaire (Min = 1; M

o

= 4; Max = 6)

Rponse un appel tlphonique Exponentiel (1)

C

o

n

s

u

l

t

a

t

i

o

n

&

r

a

d

i

o

Dure dune consultation avec radio Triangulaire (Min = 8; M

o

= 10; Max = 13)

Dure dune consultation sans radio Triangulaire (Min = 5; M

o

= 7; Max = 14)

Radiographie Triangulaire (Min = 5; M

o

= 8; Max = 10)

Arrives des communications tlphoniques

*

*. Une communication en attente pendant plus dune minute est perdue

Exponentiel (10)

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 25

Chapitre II Les bases de la simulation dun processus

envoie le patient laccueil. Dans le cas contraire, aprs un premier examen, il

envoie le patient au cabinet de radiologie. Loprateur, sil est libre, fait immdia-

tement une radio puis envoie le patient dans la salle dattente. Dans le cas

contraire, le patient attend dans une petite salle dattente attenante au cabinet de

radiologie. Une fois muni des radios qui viennent dtre faites, le patient qui attend

dans la salle dattente est repris en priorit par le mdecin qui a demand ces

radios. Pour simplifier, on considrera que la dure de la consultation qui sen suit

est similaire celle dun patient arriv au cabinet avec ses radios. Les lois de

probabilit de ces activits sont galement consignes dans le tableau 2

Il sagit dtudier ici la faisabilit de ladjonction dun troisime mdecin dans

le cabinet (analyse defficacit et defficience).

II MODLISATION DU PROCESSUS DE LEXEMPLE DU

CABINET MDICAL

Avant de commencer cette modlisation, il faut rflchir, en partant de la carto-

graphie des flux et de lnonc sur les classes dobjets, au sens large, ncessaires

la modlisation dun processus. Certains sont lis la circulation des clients

du systme productif, que lon dsignera ici sous le terme gnrique ditems

(quels sont-ils?); dautres sont lis la caractrisation de ces items (lesquels?);

enfin les derniers sont lis la prise en compte du temps dans la mise en uvre du

processus (lesquels?).

Dune manire gnrale, il est vivement conseill de procder une modlisa-

tion en deux temps, tant que votre niveau dexpertise dans ce domaine nest pas

suffisant. Dans un premier temps, ne vous proccupez pas de la gestion du temps

(lois darrives aux points dentre, temps de traitement des items aux work

centers), pour vous concentrer exclusivement sur la circulation des items qui doit

tre parfaite la fin de cette premire tape. Cest ce que nous avons fait en section

I-2, page 19. Le paramtrage par dfaut permet une circulation des items dans le

systme productif. La simulation de votre modle, indispensable pour vrifier que

les itinraires emprunts par les items en fonction de leurs caractristiques sont

corrects, ne peut que donner un comportement aberrant (accumulation dans

certains stocks) avec ce paramtrage par dfaut. Donc, pas de panique! Dans un

second temps, il faudra remplacer le paramtrage par dfaut des lois darrives

aux points dentre et des temps opratoires des work centers, en tenant compte

des donnes et hypothses formules.

II-1 Remarque pralable sur linterface de Simul8

Ce document de cours sappuie sur linterface 2011 qui prsente certains avan-

tages par rapport linterface prcdente mais aussi linconvnient dune disper-

sion assez grande des commandes. Cette interface par dfaut peut tre modifie en

dcochant de longlet de la fentre de prfrence ouverte par la

slection de loption de longlet de la fentre de Simul8.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 26

Chapitre II Les bases de la simulation dun processus

II-2 Modlisation de la circulation des flux dans la simulation

Vous tes sur longlet . La partie gauche

de lcran regroupe les outils de cration du systme

productif. Les quatre premiers outils permettent de

crer les points de passage par lesquels peut passer un

item, la circulation dun point un autre ntant

possible que si une flche relie ces deux endroits.

- Loutil permet de crer un point

dentre.

- Loutil permet de crer un stock (ou

une file dattente, qui peut toujours tre consi-

dre comme un stock).

- Loutil permet de crer poste de

travail (au sens large) ; on conservera, dans la

suite le terme de work center.

- Loutil permet de crer un point de sortie des items.

- Loutil permet de crer des ressources partages (en gnral du

personnel) entre plusieurs work centers, le travail dun work center tant

conditionn par la prsence de la ressource (ou des ressources, dans certains

cas). Dans lexemple retenu, aucune ressource nest partage: la secrtaire

est attache en permanence au work center secrtariat, au mme titre que

la chaise, le tlphone, lordinateur, etc. Aucune ressource nest alors

dclarer, le work center tant une entit de travail autonome. Le sens de

partage est donc diffrent de celui rencontr dans le langage courant (les

deux mdecins se partagent la secrtaire).

- Signalons, pour terminer que le bouton situ en bas

gauche de la fentre permet dutiliser dautres composants spcifiques

(convoyeur, vhicules).

Par dfaut le mode de visualisation des chemins crs est activ avec le bouton

Show routing Arrows . Le bouton est

enfoncer lorsque lon souhaite crer de nouveaux chemins entre deux des quatre

points de passage.

II-2.1 Cration des points dentre

La cration du point dentre a t explique en page 21. Pour des raisons que

lon voquera ultrieurement, on cre un point dentre par docteur. On

commence par crer le point dentre des patients pour Dupond; aprs caractri-

sation par des labels, on crera le point dentre des patients pour Martin par

copier-coller du point dentre Dupond, puis on adaptera les caractristiques non

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 27

Chapitre II Les bases de la simulation dun processus

communes. Litem par dfaut est du type . Nous allons maintenant fermer

la fentre du point dentre et crer plusieurs types ditem

II-2.2 Cration de plusieurs types ditems.

Simul8 propose un seul Type ditems par dfaut. Pour en crer plusieurs (ici,

deux, le patient et lappel tlphonique), on procde comme suit.

On cre ensuite, de la mme faon, le type ditem Appel tlphonique. Ces

trois types ditems tant crs, on va maintenant modifier litem par dfaut du

point dentre qui vient dtre cr (Patients Dupond).

Maintenant on peut crer le point dentre Appels

tlphoniques et lui affecter Appel tlphonique comme

type ditem

II-2.3 Caractrisation des items entrants

On commence par crer des labels comme suit (mais ils peuvent ltre aussi

dans la fentre ouverte par le bouton de la fentre dun point dentre (ou

celui dun work center, voir page 28); on peut aussi, aprs avoir cliqu une fois

sur licne du point dentre (ou celle dun work center), cliquer ensuite sur le

bouton Action qui devient alors visible dans la barre de menu.

Dune manire gnrale, un click sur point dentre, un stock, un work center

CRATION DU PREMIER TYPE

fermeture de la fentre

clic sur bouton

CRATION DU SECOND TYPE

Validation/sortie

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 28

Chapitre II Les bases de la simulation dun processus

ou un point de sortie, provoque laffichage dune barre de menu contextuelle qui

offre exactement les mmes possibilits que celles offertes par la fentre offerte

par un double clic. On privilgiera cette seconde approche.

On va commencer par caractriser les patients par les labels L docteur,

L Possession radio et L Etape, des fins daiguillage des items (labels

L docteur, L Possession radio et L Etape) et permettre la dfinition de la

dure dune opration (labels L Possession radio et L Etape). Il est

conseill dadopter une convention pour distinguer facilement la nature des

objets crs. Dans cette modlisation, on a retenu le prfixe L pour les labels

et le prfixe D pour les distributions. La procdure est la suivante.

On va commencer par crer directement le label L docteur qui va permettre

de distinguer les patients selon les praticiens avec lequel ils ont rendez-vous. On

crera les labels suivants directement dans les points dentre et les work centers,

ce qui revient au mme.,

Il faut ensuite affecter le label L docteur aux patients du point dentre

Patients Dupond. Il est prfrable, comme on le verra, dutiliser un numro (1

pour Dupond et 2 pour Martin), plutt quun libell.

Pour les patients ayant rendez-vous avec le Docteur Martin, il faudra changer

la valeur de ce label, aprs la recopie du point dentre du Docteur Dupond pour

Validation de la cration

Affichage de la liste

des labels existants

Slection

Distribution par dfaut

Variable certaine de

valeur 1

(OK pour Dupond, il fau-

dra changer pour Martin)

Validation ramne la

fentre prcdente

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 29

Chapitre II Les bases de la simulation dun processus

crer celle du Docteur Martin.

Le patient est galement caractris par le fait quil possde ou non une radio

prise avant son rendez-vous ce qui sera dfini par le label L Possession radio

attach chaque item entrant. La valeur de ce label est dfinie alatoirement,

chaque patient ayant 20% de chances darriver avec une radio. La valeur de ce

label sera donc loccurrence dune variable alatoire quantitative, correspondant

un numro dordre. Compte tenu de lusage qui sera fait de ce label dans

lorientation dun item la sortie dun work center, la variable alatoire sera une

variable discrte positive qui prendra la valeur 1 si le patient possde une radio et

2, dans le cas contraire. Il faut commencer par crer cette variable alatoire. Le

menu de cration de ces distributions de probabilits offre plusieurs possibilits,

on doit choisir ici loption Probability Profile qui permet de dfinir une variable

alatoire discrte. Les autres distributions seront tudies au II-3, page 36.Cette

cration seffectue comme suit.

Affichage de la liste des

distributions existantes

Destruction par slection du

rectangle puis utilisation de

loption Delete avec le clic

droit de la souris jusqu ne

laisser que 2 rectangles (les

valeurs affiches sont les valeurs

initiales des rectangles conservs)

Puis cliquez sur le rectangle de droite

Affichage

automatique

de la probabi-

lit compl-

mentaire

Validation

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 30

Chapitre II Les bases de la simulation dun processus

Cette cration est passe par longlet mais il est pos-

sible de crer directement cette distribution en cochant le bouton

radio Set to permettant de dfinir la valeur dun label, puis en

slectionnant le bouton .

Nous allons crer le label L Possession radio, cette fois-ci

en partant du point dentre, sachant que la procdure est la

mme en partant dun work center et laffecter au patient entrant

en lui attribuant la valeur prise par une occurrence de la variable alatoire

D radio.

On aura besoin dun label pour dfinir la direction

emprunte par un item la sortie du secrtariat. On

appellera ce label L Etape car, pour le patient il

correspond une tape de son processus de traitement

dans le systme (mais aurait pu tout aussi bien lappe-

ler L sortie secrtariat). On affectera litem

entrant ce label en lui assignant la valeur 1.On

laffectera galement aux appels tlphoniques

entrant en lui assignant la valeur 3.

1

3

2

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 31

Chapitre II Les bases de la simulation dun processus

II-2.4 Cration des stocks, work centers, ressources et points de

sortie

Il sagit maintenant de crer graphiquement le graphe du processus de produc-

tion tudi. Pour ce faire, il faut partir, dans un premier temps, de la cartographie

des flux tablie page 18, en fusionnant les flux partant dune mme origine pour

se rendre une mme destination. Ce graphe est constitu de stocks, work centers,

points de sortie qui constituent, avec les points dentre, des points de passage

dans la circulation des items, les chemins possibles tant reprsents par des

flches. On va examiner la cration de ces diffrents points de passage, en y ajou-

tant celui des ressources (inutilises dans notre exemple introductif).

- Cration dun stock. Le stock est cr avec loutil

; le pointeur dcran se transforme en une

croix; une fois la localisation dsire atteinte, un

clic-gauche permet de crer le stock et de le visua-

liser dans le modle graphique. Un double-clic

gauche sur licne provoque laffichage de la fentre

des proprits dun stock, toutes initialises par

dfaut (voir ci-dessous). On analysera en dtail ces

proprits au chapitre IV, page 61.

- Cration dun work center. Le work center est cr

avec loutil , de la mme faon quun stock. Un

double-clic gauche sur son icne provoque laffi-

chage de la fentre des proprits dun work center, initia-

lises par dfaut (voir ci-contre). On analysera en dtail

ces proprits au chapitre VI, page 70.

- Cration dune ressource. Une ressource est

cre avec loutil , de la mme faon quun

stock. Nous navons pas besoin ici dexpliciter les

ressources en matriel et personnel mobilises par

un work center pour excuter une opration. Un

double-clic gauche sur son icne provoque

laffichage de la fentre des proprits de la

ressource, initialises par dfaut (voir ci-dessous).

On analysera en dtail ces proprits au chapitre

V, page 67.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 32

Chapitre II Les bases de la simulation dun processus

- Cration dun point de sortie. Le point de sortie est cr

avec loutil , de la mme faon quun stock. Un

double-clic gauche sur son icne provoque laffichage

de la fentre des proprits dun point de sortie, initiali-

ses par dfaut (voir ci-dessus). On reviendra au III-2.1,

page 50 sur les modalits dexploitation des informations

recueillies sur les items quittant le systme productif

tudi.

- Cration des flches. Sous certaines conditions, il y a

cration automatique de flche entre 2 points de passage

du systme productif modlis (point dentre, stock,

work center, point de sortie). Une flche matrialise un

itinraire partiel quau moins un item est susceptible demprunter. Si cet

itinraire nest pas pertinent, il suffit, pour le dtruire, de cliquer sur la flche

puis dutiliser la touche de suppression de votre ordinateur.

Pour relier deux points de passage, il faut utiliser loutil et non

loutil qui sert afficher les flches ou les faire disparatre. Lorsque

loutil est actif, le pointeur dcran se transforme en flche horizon-

tale. Il faut se mettre ensuite sur le point de dpart et effectuer un clic-gauche;

un point dinterrogation est alors ajout au-dessus de la flche du pointeur

dcran; lorsque ce pointeur se trouve au-dessus dun point de destination

possible, limage du pointeur se transforme et flche paisse; un clic-gauche

valide alors cette destination. Pour dsactiver loutil ou loutil

, il suffit de cliquer une nouvelle fois sur licne.

Certaines modlisations de processus impliquent quun work center donn et

un stock donn puissent tre la fois point de dpart et point darrive pour

ces deux points de destination dun item. Ce cycle dans le graphe ne pose pas

de problme.

Ajoutons enfin que la dclaration de lutilisation dune ressource par un work

center seffectue dans la dfinition des proprits de ce work center. Aucune

flche ne peut relier une ressource un work center pour matrialiser lappel

de cette ressource, la flche nayant pour vocation que de matrialiser un

trajet possible par un item trait par le systme productif modlis.

II-2.5 Contrle du cheminement dun item

Seuls les work centers font bouger les items, en les tirant dun stock puis,

aprs traitement, en les poussant vers un stock ou point de sortie. Les stocks sont,

par nature, passifs. Les problmes de contrle du cheminement dun item se

posent essentiellement lorsquun stock est aliment par plusieurs work centers ou

lorsquun work center alimente plusieurs stocks.

Vincent Giard Simulation des processus de production de biens et services (version du 4 septembre 2012) 33

Chapitre II Les bases de la simulation dun processus

Commenons par examiner le dernier cas, qui se

pose pour les patients en sortie du secrtariat ou des

cabinets de consultation mais aussi pour les appels tl-

phoniques. Trois directions sont possibles la sortie du

secrtariat. Le patient qui arrive doit emprunter la

premire direction; lorsquil repasse au secrtariat, il

doit prendre la seconde direction pour sortir du cabinet

mdical. Un appel tlphonique, aprs traitement par la secrtaire

1

, ne peut

quemprunter la troisime direction. Le principe retenu est de faire utiliser la

valeur dun label (L Etape, en loccurrence) de litem par le work center

Secrtariat. La procdure suivre est la suivante, le label L Etape ayant dj

t cr.

Une fois dans la salle dattente, le patient est pris en charge par un docteur et

retournera ensuite au secrtariat (ventuellement aprs une prise de radio et une

consultation complmentaire). Pour viter que le patient ne retourne en salle

dattente, il faut modifier la valeur de son label L Etape en lui assignant la

valeur 2, ce qui doit se faire en passant par le du work center du cabinet de

consultation, puis en appuyant sur le bouton pour slectionner le label

dans la liste des labels puis en choisissant loption en gardant la distribution

par dfaut mais en passant 2 la constante dans la fentre de saisie de .