Documente Academic

Documente Profesional

Documente Cultură

Practica 3 MOST.

Încărcat de

inzunzaboy83%(6)83% au considerat acest document util (6 voturi)

2K vizualizări29 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

83%(6)83% au considerat acest document util (6 voturi)

2K vizualizări29 paginiPractica 3 MOST.

Încărcat de

inzunzaboyDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 29

Instituto Tecnolgico de Tijuana

Departamento de Ingeniera Industrial

Estudio del Trabajo II

Unidad I

Practica No. 3 Tiempo estndar por MOST

Arias Cortes Ana Karen 10210064

Garca Vilchis Leticia 12210556

Inzunza Aguilar Javier Adolfo 12210683

Murgua Salas Helios Omar 12210504

Prez Ricardez Devir Yeifer 12210479

Toriz Garca Janeth 12210523

Maestra: Ing. Alejandra Arana Lugo

Fecha de elaboracin: 11/Oct/2013

Fecha de entrega: 18/Oct/2013

1 | P g i n a

INDICE

Tema_____________________________________________Pgina

Objetivo __________________________________________________ 2

Introduccin ______________________________________________ 3

Marco terico ______________________________________________ 4

Marco tcnico ______________________________________________ 15

Materiales, herramientas, equipo _______________________________ 16

Tabla de movimientos ________________________________________ 17

Resultados obtenidos ________________________________________ 20

Conclusiones_______________________________________________ 24

Anexos ___________________________________________________ 25

Bibliografa ________________________________________________ 28

2 | P g i n a

Objetivo

Conocer y entender los movimientos y conceptos fundamentales de Most

aplicados en una lnea de produccin, adems de llevarlos a cabo para la

aplicacin responsable y ordenada de estos.

3 | P g i n a

Introduccin

Por medio de la siguiente prctica, se pretende conocer cada uno de los

movimientos Most que se aplican en un lnea de produccin, por medio de

un anlisis de cada uno d los movimientos empleados.

En base manejo de las distintas herramientas o movimientos en la lnea de

produccin es como se llevara a cabo el anlisis MOST, una vez descrito

cada uno de estos movimientos vendrn sus debidos clculos para

determinar los TMU de cada uno de los movimientos realizados.

A continuacin se darn a conocer cada uno de los pasos empleados para

la realizacin de esta prctica, que en s trata de los movimientos

predeterminados llamados MOST.

4 | P g i n a

MARCO TEORICO

MOST

Sistemas de tiempos predeterminados.

Es un sistema de tiempos predeterminados, el cual permite el anlisis de

cualquier operacin manual y de algunas operaciones con equipo. El concepto

de MOST se basa en las actividades fundamentales, las cuales se refieren a la

combinacin de movimientos para analizar la manipulacin de los objetos. Las

formas bsicas de los movimientos son descritas por secuencias; el nombre

MOST se deriva literalmente de las iniciales de la palabra Maynard Operation

Sequence Tecnhnique (Tcnica de Secuencia de Operaciones Maynard).

HISTORIA DEL TRABAJO MEDIDO.

El trabajo medido como ciencia es relativamente un concepto nuevo,

comparado con otros conceptos cientficos. En la actualidad el trabajo medido

ha alcanzado mejores niveles. Antes del siglo XIX, la forma o herramienta ms

comn con la cual se meda el trabajo era "el margen de ganancia". Mientras

que el dueo se hiciera de ms dinero se supona que se trabajaba bien, pero

cuando empezaban a detectarse prdidas, usualmente no saba cmo parar

esa "racha" al grado de optar por cerrar el negocio.

El mal resultado creado por la falta de conocimiento propici la

necesidad de medir el trabajo. La primera persona que tomo en cuenta

seriamente el tema de "Trabajo Medido" fue Frederick W. Taylor (el padre de la

administracin cientfica), quien fue capataz de una compaa productora de

acero en Pennsylvania y as se dio cuenta de que existan mejores formas de

realizar el trabajo. Frederick sola observar que tan rpido eran efectuados los

trabajos y que efectos tena el trabajo en los trabajadores.

A travs del uso del estudio "Tiempo de Trabajo", descubri que al dar

periodos de descanso a la gente, aumentaba su productividad. Taylor realizo

tambin muchos otros estudios los cuales sirven de base para el moderno

mtodo de "Trabajo Medido".

5 | P g i n a

El estudio del tiempo se convirti en la herramienta predominante de

"Trabajo Medido". Y en efecto el trabajo medido es ampliamente usado

actualmente por muchas compaas alrededor del mundo. No obstante que el

estudio del tiempo es una buena herramienta de trabajo medido, tiene dos

desventajas. La primera es que se requiere de una clasificacin de

productividad y la segunda es que el operador debe ser observado durante

todo el ciclo completo, por varias ocasiones; lo que hace que el tiempo de

estudio se haga muy prolongado y adems, a la mayora de la gente le molesta

que alguien est tomndole el tiempo a sus espaldas, por consiguiente el

personal con el que se trabaja no colabora.

La inseguridad del estudio del tiempo consumido y la clasificacin de

productividad fueron identificados por varias personas de esta poca, que se

estaban convirtiendo activamente hacia el estudio del "Trabajo Medido" Frank

Gilbreth se interes en otro mtodo diferente al del tiempo medido y es el

siguiente: Frank, acompaado de su esposa, la doctora Gilbreth, hicieron un

estudio que los condujo al desarrollo de un mtodo acerca del procedimiento

de los micro-movimientos. Estos movimientos bsicos eran conocidos

como THERBLIG y contenan todos los movimientos manuales.

A travs de este trabajo, era bien sabido que mientras que los

movimientos eran menos y ms simples, el tiempo iba a disminuir. Un lapso de

aproximadamente 20 aos siguieron el trabajo de Gilbreth, despus de

encontrar nuevos caminos para el desarrollo de un nuevo sistema el cual

contena una combinacin de trabajo de Taylor y el desarrollo de Gilbreth. Este

sistema fue llamado entonces Sistemas de movimientos y tiempo

predeterminado", el cual resultaba ser el desarrollo de una gua de datos y

valores de tiempo asociados con los movimientos bsicos.

El sistema ms ampliamente aceptado de movimientos y tiempos

predeterminados es el MTM que surge en al ao de 1948, al paso del tiempo

se fue clasificando como MTM-1, MTM-2 y MTM-3. Despus del desarrollo de

MTM, veinte aos ms tarde surge el sistema MOST, el cual fue hecho y

desarrollado en Suecia entre los aos de 1972 a 1976 por Kjell Zandn de A. B.

Maynard. Con el concepto de ser nuevo, ordenado e inteligente, MOST est

basado en el principio de trabajo, el cual, definido por las ciencias fsicas es

"Fuerza - Tiempo - Distancia".

Este concepto nos muestra que el tiempo es permitido solamente si el

trabajo es realizado. MOST, describe el movimiento de objetos, mas no de

movimientos corporales, al incorporar la secuencia de modelos en vez de

movimientos de patrones. Para la descripcin del trabajo manual, el MOST

utiliza solamente 16 fragmentos de tiempo, e identifica tres modos de

secuencia bsicos: desplazamiento general, desplazamiento controlado y uso

de herramienta.

6 | P g i n a

El sistema de medicin de trabajo MOST tiene dos adaptaciones: Mini y

Maxi MOST. El Mini MOST mide operaciones idnticas de corto ciclo, y el maxi

MOST mide operaciones de ciclo largo con variacin significativa en el mtodo

real de ciclo a ciclo.

Ventajas del Sistema MOST.

Los tiempos reflejan el 100% del nivel de desempeo.

MOST es rpido de aplicar, solo requiere 10 horas de tiempo de anlisis

por cada hora de trabajo medido.

Puede ser aplicado de memoria.

Tiene acceso universal.

Tiene una precisin adecuada.

Es fcil de entender y aprender.

Requiere de un mnimo de trabajo escrito.

Tiene un sistema mltiple de niveles.

Ofrece resultados consistentes.

Fomenta mtodos de desarrollo.

Permite el uso de suplementos

Instalacin econmica.

7 | P g i n a

MOST necesita para describir el trabajo manual de 3 secuencias de

actividades.

PRIMERA.

- LA SECUENCIA DE MOVIMIENTO GENERAL para el movimiento de un

objeto libre en el espacio.

Para identificar la forma exacta de cmo se ejecuta un desplazamiento general,

los analistas consideran 4 subactividades; distancia de la accin, la cual es

primariamente una distancia horizontal, movimiento del cuerpo, que es

principalmente vertical, control de ganancia y colocacin. Los analistas asignan

nmeros ndices relacionados con tiempo a la subactividad aplicable. El MOST

utiliza como nmeros ndices 0, 1, 3, 6,10 y 16.

SEGUNDA

- LA SECUENCIA DEL MOVIMIENTO CONTROLADO para el movimiento de

un objeto cuando permanece en contacto con cierta superficie o esta adherido

a otro objeto y este controla su movimiento. En la ejecucin de las secuencias

de desplazamiento controlado pueden prevalecer las siguientes subactividades:

distancia de accin, movimiento del cuerpo, control de ganancias,

desplazamiento controlado, tiempo de proceso y alineacin.

TERCERA

- LA SECUENCIA CON USO DE HERRAMIENTAS para el uso comn de

herramientas manuales (desarmador, llave martillo, etc.). Abarca una

combinacin de actividades de desplazamiento general y de desplazamiento

controlado. Otras subactividades nicas para esta actividad incluyen: sujetar,

aflojar, cortar, tratar superficie, registrar, pensar y medir.

8 | P g i n a

MODELO DE SECUENCIA DE MOVIMIENTOS GENERALES

ABG / ABP /A

La secuencia de movimientos generales se ocupa del desplazamiento en el

espacio de un objeto. Si est bajo control manual, el objeto sigue una

trayectoria sin restricciones en el espacio. Nos permite tomar, poner o colocar

un objeto y regresar.

SIGNIFICADO DE LAS SIGLAS.

A DISTANCIA DE ACCIN se ocupa de todas las acciones en el espacio de

los dedos, las manos y los pies, con carga o sin carga.

Ejemplos.

Alcanzar un objeto que se encuentra a menos de 5 cm. Alcanzar un objeto

a una distancia dentro del alcance. Alcanzar un objeto dando un paso y hasta

10 pasos.

Subir o bajar escaleras.

B MOVIMIENTO CORPORAL, se refiere a los movimientos verticales del

cuerpo o a algn obstculo para el movimiento del cuerpo.

Ejemplos.

Agacharse y enderezarse. Apilar objetos. Pararse y sentarse.

G OBTENER CONTRO, se ocupa de los movimientos manuales (dedos y

manos principalmente) que se requieren para obtener un completo control

manual de uno ms objetos.

Ejemplos.

Levantar el auricular del telfono. Seleccionar una rondana de un recipiente

donde estn contenidas. Levantar con ambas manos un objeto.

Obtener el control de un botn elevado.

P POSICIONAR. Se refiere a los movimientos en la ltima etapa del

desplazamiento del objeto, con el propsito de alinear, ajustar y/o colocar el

objeto en una locacin definida, antes de ceder el control sobre el objeto.

9 | P g i n a

Ejemplos. Lanzar una parte (ya terminada) a un recipiente.

Lanzar una bola de papel al basurero. Poner al lado un lpiz. Dejar un

objeto sobre la mesa. Alinear el centro de un cortador.

Colocar la llave en una cerradura.

SECUENCIA DE MOVIMIENTOS CONTROLADOS

ABG /MXI /A

Describe el desplazamiento manual de un objeto que sigue una trayectoria

controlada, es decir, el movimiento del objeto est restringido por lo menos en

una direccin por el contacto o por estar adherido a otro objeto, o porque el

trabajo requiere que el objeto deliberadamente se mueva a lo largo de una

trayectoria especifica o controlada.

SIGNIFICADO DE LAS SIGLAS

(ABG) MXI (A) Las siglas entre parntesis fueron definidas en la secuencia de

movimientos generales.

M MOVIMIENTO CONTROLADO. Cubre todos los movimientos guiados

manualmente, las acciones de objetos a lo largo de una trayectoria controlada.

Ejemplos. Arrastrar una caja a lo largo de una mesa.

Jalar una palanca para meter la velocidad. Dar vuelta a la perilla para abrir

un gabinete.

Abrir un cajn.

X TIEMPO DE PROCESO. Ocurre cuando la maquina se pone a trabajar y no

hay accin del operario.

Ejemplos. Ajustar el ciclo de una prensa.

Esperar una copia fotosttica. Esperar que llegue el elevador.

En general cualquier tiempo de mquina.

I ALINEAR. Se refiere a las acciones manuales que siguen a un movimiento

controlado para alinear objetos.

Ejemplos. Alinear una regla sobre dos puntos marcados.

Alinear plantillas de dibujo. Pegar un objeto a un tope.

10 | P g i n a

11 | P g i n a

12 | P g i n a

Los sistemas de Tiempos Predeterminados asignan tiempo a los

movimientos fundamentales y grupos de movimientos que no son posibles

evaluar con precisin mediante los procedimientos normales de estudio de

tiempos con cronmetro.

Su creciente inters se debe particularmente al establecimiento rpido y

exacto de tiempo sin utilizacin del cronmetro u otro dispositivo para registrar

tiempos, adems del desarrollo de mtodos asociados con los principios de la

economa de movimientos y diseo del trabajo.

Mediante el desarrollo de la prctica los alumnos utilizarn el SPT MTM en la

evaluacin mtodo de trabajo que desarrollen para el producto, lo que les

proporcionar un panorama ms amplio del uso y la importancia de estos

sistemas.

13 | P g i n a

Marco Tcnico.

Descripcin del mtodo o proceso.

MOST. Es un sistema de tiempos predeterminados, el cual permite el anlisis de

cualquier operacin manual y de algunas operaciones con equipo. El concepto de

MOST se basa en las actividades fundamentales, las cuales se refieren a la combinacin

de movimientos para analizar la manipulacin de los objetos. Las formas bsicas de los

movimientos son descritas por secuencias; el nombre MOST se deriva literalmente de

las iniciales de la palabra Maynard Operation Sequence Tecnhnique (Tcnica de

Secuencia de Operaciones Maynard).

Inicio del proceso de produccin: Se coloca cada uno de los operadores en el rea

correspondiente.

Una vez ya colocados en el rea correspondiente, cada operador se desenvuelve segn

su trabajo por realizar, ya sea trabajo de corte, de pintura, de pegado etc.

Una vez que cada operador se encuentra realizando su debido trabajo, el analista debe

ir tomando nota de cada movimiento por ms mnimo que sea y anotndolo por medio

de MOST, para cada movimiento el analista debe tomar anotaciones tales como, un

movimiento general, movimiento controlado o el uso de herramientas.

Cada uno de los movimientos por los operadores fueron estudiados de acuerdo al

estudio de MOST y a continuacin se mencionaran para ver de qu manera se trabaj

y se estudi cada movimiento por medio de los operadores.

14 | P g i n a

Operador No. 1

Cortar fomi para hacer una estrella

Un operador en su rea normal de trabajo vertical, realiza los siguientes

movimientos:

A1 B0 G1 A1 B0 P1 C24 A1 B0 P3 A1 ---- Cortar fomi con unas tijeras,

haciendo uso de herramienta (tijeras).

Operador No.2

Pegar crculo con estrella

Un operador en su rea normal de trabajo horizontal, realiza los siguientes

movimientos:

A1 B0 G1 A1 B0 P3 S16 A0 B0 P0 A1 ---- Pegar circulo de unicel con estrella

de fomi, haciendo uso de una pistola de silicon.

Operador No.3

Ensamble de ojos

15 | P g i n a

Un operador en su rea normal de trabajo horizontal, realiza los siguientes

movimientos:

A1 B0 G1 A1 B0 P1 A1 ---- Un movimiento general para tomar control total

sobre el sol.

A1 B0 G1 M1 X0 I1 A0 ---- A0 B0 G0 A1 B0 P1 A1 ---- Colocar fixtura para

alinear correctamente los ojos, donde el cliente sealo.

(A1 B0 G3 M1 X0 I4 A1)2 ---- A1 B0 G1 A1 B0 P1 A1 ---- Ensamble de ojos en

el sol.

Operador No.4

Ensamble de boca (sonrisa)

Un operador en su rea normal de trabajo horizontal, realiza los siguientes

movimientos:

A1 B0 G1 A1 B0 P1 A1 ---- Un movimiento general para tomar control total

sobre el sol.

A1 B0 G1 M1 X0 I1 A0 ---- A0 B0 G0 A1 B0 P1 A1 ---- Colocar fixtura para

alinear correctamente la boca (sonrisa), donde el cliente sealo.

(A1 B0 G1 M1 X0 I1 A0)2 ---- A1 B0 G1 A1 B0 P1 A1 ---- Ensamble de ojos en

el sol.

16 | P g i n a

Operador No.5

Ensamble de imn

Un operador en su rea normal de trabajo horizontal, realiza los siguientes

movimientos:

A1 B0 G1 A1 B0 P3 S16 A0 B0 P0 A1 ---- Colocar silicon en el iman,

haciendo uso de una pistola de silicon.

A1 B0 G1 A1 B0 P1 A1 ---- Un movimiento general para tomar control total

sobre el sol.

A1 B0 G1 M1 X0 I1 A0 ---- A1 B0 G1 A1 B0 P1 A1 ---- Ensamble de iman en el

sol.

Materiales y equipo

Materiales Herramientas Equipo

Circulo de unicel Silicon Cmara fotogrfica

Limpiapipas Pistola de silicn Contenedores

Fomi Tijeras Sillas

Ojos Fixtura para alineacin

de ojos

Mesas

Iman Fixtura para alineacin

de boca (sonrisa)

17 | P g i n a

18 | P g i n a

19 | P g i n a

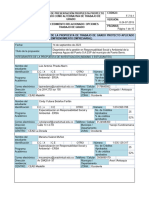

DIAGRAMA DE FLUJO DEL PROCESO

Fecha Realizacin: 27/06/12 Analista: A.L

Diagrama No. 1 Pgina de

RESUMEN

Proceso: Ensamble de Sol

Actividad

Actual Propuesto Economa

Cant. Tiemp. Cant. Tiemp. Cant. Tiemp.

Actividad: Corte, pintura, decorado y ensamble Operacin 8

Transporte 2

Tipo: Material ( ) Espera 3

Operario ( x ) Inspeccin 6

Mtodo: Actual ( x ) Almacenamiento 2

Propuesto ( ) Distancia Total

rea / Seccin: Ingeniera Tiempo Total

Elaborado por: Equipo 5 Aprobado por:

Descripcin Smbolo Dist. Tiemp. Observaciones

Cuarto con la existencia de materiales

Hacia el rea de ensamble

Cortar cuadro de fomi

Colocar plantilla de estrella

Corte de estrella

Inspeccin de estrella

Material en un contenedor esperando a ser procesado

Ensamble de circulo y estrella

Inspeccin visual del ensamble circulo y estrella

Ensamble de ojos con sol

Inspeccin visual de ojos con sol

Ensamble de sonrisa con sol

Inspeccin visual de sonrisa con sol

Material en un contenedor esperando a ser procesado

Cortar imn a medida

Ensamblar imn con estrella

Inspeccin visual imn con estrella

Piezas en un contenedor esperando la inspeccin final

Inspeccin final

Mover piezas mediante un operario

Producto terminado apilado en cajas

TOTAL 12 2 5 8 2

Duracin de la prctica:

La duracin de la prctica se realiz en un lapso de tres horas, las cuales se

dividieron en dos sesiones. La primera sesin fue durante la clase de

laboratorio comprendida por dos horas y la segunda sesin se efectu en una

hora al trmino de clases para unificar criterios por parte de los miembros del

equipo

20 | P g i n a

Resultados obtenidos

Tabla para calcular la concesin D por descanso y recuperacin

(l) ESFUERZO MENTAL

Concesin

Poco 0.6

Regular 1.8

mucho 3.0

2. ESFUERZO FISICO

Concesin

Muy poco 1.8

Poco 3.6

Regular 5.4

Mucho 7.2

excesivo 9.0

3. PORCENTAJE CORRESPONDIENTE A TIEMPO DE ESPERA SOBRE

TIEMPO TOTAL

%TIEMPO (min) Factor

0-5 min 1.00

6-10 0.90

11-15 0.80

16-20 0.71

21-25 0.62

26-30 0.54

31-35 0.46

36-40 0.39

41-45 0.32

46-50 0.26

51-55 0.20

56-60 0.15

4. CONCESION POR MONOTOMIA (aburrimiento)

DURACION DEL CICLO (min) Concesin

21 | P g i n a

0.00-0.05 7.8

0.06-0.25 5.4

0.26-0.50 3.6

0.51-1.00 2.1

1.01-4.00 1.5

4.01-8.00 1.0

8.01-12.00 0.6

12.01-16.00 0.3

Ms de -16.00 0.1

Ciclo no

determinado 1.0

22 | P g i n a

Resultados obtenidos (del mtodo propuesto).

Movimientos

realizados por

de

Movimientos

de

TMU

TMU en minutos

Operador 1 11 32x10=320 0.1920

Operador 2 11 23x10=230 0.1380

Operador 3 42 37x10=370 0.2220

Operador 4 42 25x10=250 0.1500

Operador 5 32 37x10=370 0.2220

Nota: Para la resolucin del siguiente cuadro se us la formula siguiente:

Formula: D (I+II) III + IV

Movimientos

realizados

por

Esfuerzo

mental

(I)

Esfuerzo

fsico

(II)

Tiempo de

espera/Tiempo

total (III)

Aburrimiento

(IV)

Resultado

"D"

Operador 1 1.8 1.8 1 5.4 23.04

Operador 2 1.8 1.8 1 5.4 23.04

Operador 3 1.8 1.8 1 5.4 23.04

Operador 4 0.6 1.8 1 5.4 15.36

Operador 5 0.6 1.8 1 5.4 15.36

23 | P g i n a

Nota: Para la resolucin del siguiente cuadro se us la formula siguiente:

Formula: Tiempo Estndar (MODS en minutos) (D)

Movimientos

realizados por

MODS en

minutos

"D" Tiempo

Estndar en

minutos

Operador 1 0.1920 23.04 4.4237

Operador 2 0.1380 23.04 3.1795

Operador 3 0.2220 23.04 5.1149

Operador 4 0.1500 15.36 2.3040

Operador 5 0.2220 15.36 3.4099

24 | P g i n a

Conclusin

La tcnica Most es una prolongacin del MTM con la que los analistas pueden

establecer estndares ms rpidos que con el MTM-1 con poco o ningn

sacrificio de la exactitud. Este sistema tiene tres niveles que es el Maxi MOST,

MiniMOST y Basic MOST en la prctica realizada se trabaj con el Basic

MOST que es el nivel intermedio de exactitud entre el MaxiMOST y el

MiniMOST y que comprende entre 0.5 y 3 minutos de duracin de cada

operacin. El MOST cuenta con 3 modelos bsicos de secuencias: movimiento

general, movimiento controlado y uso de herramienta y equipo. En el

movimiento general hace referencia al movimiento libre de un objeto en el

espacio, en el controlado describe el movimiento de un objeto que permanece

en contacto con una superficie o que est sujeto a otro durante el movimiento.

La secuencia de uso de herramienta y equipo se dirige al uso de herramientas

manuales y otras piezas de equipo. En la prctica tambin se consideraron 4

subactividades: distancia de accin (A), movimiento del cuerpo (B), obtener

control (G) y posicin (P) y as con esto se hizo uso de la tcnica de most para

obtener los tiempos estndares de duracin de cada operacin en la lnea de

produccin.

25 | P g i n a

Anexos

26 | P g i n a

27 | P g i n a

28 | P g i n a

Bibliografas.

Ingeniera industrial mtodos, estndares y diseo del trabajo

Mc Grawll Hill

Benjamin W. Niebel y Andris Freivalds

Pags. 423-439

S-ar putea să vă placă și

- Mejora de métodos y tiempos de fabricaciónDe la EverandMejora de métodos y tiempos de fabricaciónEvaluare: 5 din 5 stele5/5 (2)

- 2da Parte de Ejercicíos MOSTDocument5 pagini2da Parte de Ejercicíos MOSTOMAR SANCHEZ GUEVARAÎncă nu există evaluări

- Tema 1. Estudio Del Trabajo IIDocument30 paginiTema 1. Estudio Del Trabajo IILisseth EspinosaÎncă nu există evaluări

- Work FactorDocument5 paginiWork FactorRicardo Chousal Limon100% (2)

- Practica 3Document20 paginiPractica 3JESUS ELIAS HERNANDEZ FLORESÎncă nu există evaluări

- Estudio Del Trabajo II Tarea 2Document8 paginiEstudio Del Trabajo II Tarea 2Jackeline Nuňez33% (3)

- Origen y Características de Los Procesos Especiales de ProducciónDocument4 paginiOrigen y Características de Los Procesos Especiales de ProducciónArturo Bell0% (1)

- Cuestionario Analisis de OperacionesDocument2 paginiCuestionario Analisis de OperacionesVictor GalvezÎncă nu există evaluări

- Tablas MostDocument4 paginiTablas MostJosé PerézÎncă nu există evaluări

- Act. 3.1 Perspectiva Clásica de La Administración (Taylor y Fayol) Administracion CientíficaDocument4 paginiAct. 3.1 Perspectiva Clásica de La Administración (Taylor y Fayol) Administracion CientíficaYeanny FríaÎncă nu există evaluări

- Biografía de Frederick TaylorDocument4 paginiBiografía de Frederick TaylorSkipper GraciasÎncă nu există evaluări

- Practica 1. Sistemas de Tiempos PredeterminadosDocument24 paginiPractica 1. Sistemas de Tiempos PredeterminadosAngel Del Angel Del AngelÎncă nu există evaluări

- Metodo Most RendimientoDocument70 paginiMetodo Most RendimientoLuis BenitezÎncă nu există evaluări

- Metodo Most RendimientoDocument70 paginiMetodo Most RendimientoEduardoGuevaraÎncă nu există evaluări

- Unidad 1 Estudio de Tiempos PredeterminadosDocument20 paginiUnidad 1 Estudio de Tiempos PredeterminadosPeter GuerreroÎncă nu există evaluări

- Línea Del Tiempo Del Estudio Del TrabajoDocument4 paginiLínea Del Tiempo Del Estudio Del TrabajoEdwar Partida ChanezÎncă nu există evaluări

- Muestreo Del TrabajoDocument18 paginiMuestreo Del TrabajoKarla Decuir0% (2)

- Definicion de STPD Unidad 3 Estudio Del Trabajo IIDocument4 paginiDefinicion de STPD Unidad 3 Estudio Del Trabajo IIAlma Delia CorralesÎncă nu există evaluări

- EMoverGenera U1Document2 paginiEMoverGenera U1Jonathan BarretoÎncă nu există evaluări

- Ejemplos de Most CompletosDocument15 paginiEjemplos de Most CompletosSonicGamer 01Încă nu există evaluări

- Investigación de Los Precursores Del Estudio Del TrabajoDocument9 paginiInvestigación de Los Precursores Del Estudio Del TrabajoANETTE MARCELINA ALEJANDRO HERNaNDEZÎncă nu există evaluări

- Ejercicios de MtmdocxDocument7 paginiEjercicios de Mtmdocxabraham lopez friasÎncă nu există evaluări

- Act 3Document4 paginiAct 3Luis Bojorquez berriosÎncă nu există evaluări

- Estudio Del TrabajoDocument4 paginiEstudio Del TrabajorosascotaÎncă nu există evaluări

- Ejercicios Mover Controlado MostDocument1 paginăEjercicios Mover Controlado MostMiguel VerdugoÎncă nu există evaluări

- Práctica 1 MOSTDocument11 paginiPráctica 1 MOSTMajarba Oisinoid Soyoh ZeugirdorÎncă nu există evaluări

- Estudios Del Trabajo 2 Práctica 4 (Balanceo de Lineas)Document12 paginiEstudios Del Trabajo 2 Práctica 4 (Balanceo de Lineas)Daniel Romero Rosas100% (1)

- Estudio Del Trabajo II Unidad 3. Datos EstandarDocument12 paginiEstudio Del Trabajo II Unidad 3. Datos EstandarAdair Rodríguez ZuraÎncă nu există evaluări

- Prácticas de Valorización Del Ritmo Del Operario, Toma y Registro de TiemposDocument9 paginiPrácticas de Valorización Del Ritmo Del Operario, Toma y Registro de TiemposOscar Rodolfo Mosqueda RedondoÎncă nu există evaluări

- Practica 1 Mtm-1Document11 paginiPractica 1 Mtm-1luisart21Încă nu există evaluări

- Ejercicio de TMU Operaciones Encontrando El Símbolo y El Tiempo en TMU Según CorrespondaDocument3 paginiEjercicio de TMU Operaciones Encontrando El Símbolo y El Tiempo en TMU Según CorrespondaLuisFernando50% (2)

- MOSTDocument7 paginiMOSTDAN BERNALI GOMEZ ZAVALAÎncă nu există evaluări

- Apuntes Muestreo de TrabajoDocument20 paginiApuntes Muestreo de Trabajoruben lopezÎncă nu există evaluări

- Datos EstandarDocument2 paginiDatos EstandarJavier Cardoso NuñezÎncă nu există evaluări

- Problema 1Document2 paginiProblema 1JuanJoMurilloÎncă nu există evaluări

- Diseño de Controles y Herramientas Desarrollo de La PracticaaaDocument21 paginiDiseño de Controles y Herramientas Desarrollo de La Practicaaarubi_acevedo_1Încă nu există evaluări

- Movimientos ControladosDocument2 paginiMovimientos ControladosFernando Garcia0% (1)

- KildBrige & WesterDocument4 paginiKildBrige & WesterJair GarciaÎncă nu există evaluări

- Estudio Del Trabajo IIDocument89 paginiEstudio Del Trabajo IIJuan Carlos QuinteroÎncă nu există evaluări

- Cuadro - Comparativo - Hall y JenkinsDocument3 paginiCuadro - Comparativo - Hall y JenkinsOrange Jvice100% (1)

- ACTIVIDAD II - RogelioDocument3 paginiACTIVIDAD II - RogelioguadalupeÎncă nu există evaluări

- Presentación de Datos y Formulas Estándar (Equipo) - EtdtDocument12 paginiPresentación de Datos y Formulas Estándar (Equipo) - Etdtfrancisco panchoÎncă nu există evaluări

- Practica Muestreo Del Trabajo 3Document18 paginiPractica Muestreo Del Trabajo 3Luis Angel SalazarÎncă nu există evaluări

- Determinación de Horarios AleatoriosDocument10 paginiDeterminación de Horarios AleatoriosGra Ciela ZLÎncă nu există evaluări

- Teoría General de Sistemas Aplicado en La ErgonómiaDocument3 paginiTeoría General de Sistemas Aplicado en La ErgonómiaBrandon ParraÎncă nu există evaluări

- Cuestionario Capitulo 14 NiebelDocument2 paginiCuestionario Capitulo 14 NiebelVanessa Castillo100% (1)

- Estudio Del Trabajo Analisis de Operaciones de Una TortilleriaDocument9 paginiEstudio Del Trabajo Analisis de Operaciones de Una TortilleriaJudy C Rdz0% (1)

- Cuestionarios 15 16 NiebelDocument5 paginiCuestionarios 15 16 NiebelJESUS ELIAS HERNANDEZ FLORESÎncă nu există evaluări

- Aplicación de La Técnica Modapts ITS AJAlpanDocument10 paginiAplicación de La Técnica Modapts ITS AJAlpanLuis Antonio PeredaÎncă nu există evaluări

- González G - U3 - Actividad 4Document6 paginiGonzález G - U3 - Actividad 4Gaby GogaÎncă nu există evaluări

- Aplicación de Los Datos Estándar Trabajos en Taladro Automático, Torno y Fresadora.Document7 paginiAplicación de Los Datos Estándar Trabajos en Taladro Automático, Torno y Fresadora.keto93Încă nu există evaluări

- Unidad 2 Estudio Del Trabajo 2Document22 paginiUnidad 2 Estudio Del Trabajo 2cecilia cruz cruzÎncă nu există evaluări

- Ejercicios MTMDocument2 paginiEjercicios MTMJose Manuel Molina CuariteÎncă nu există evaluări

- UNID 4 Estudio Del Trabajo I (5100)Document88 paginiUNID 4 Estudio Del Trabajo I (5100)Ivan LopezÎncă nu există evaluări

- 2.7 Registro Concentrado de ObservacionesDocument3 pagini2.7 Registro Concentrado de Observacionesjuancarrillod9198100% (1)

- Ciclo BiogeoquimicosDocument35 paginiCiclo BiogeoquimicosWillyLeonRojasÎncă nu există evaluări

- Conceptos Fundamentales de Los Diferentes Metodos de Tiempos PredeterminadosDocument32 paginiConceptos Fundamentales de Los Diferentes Metodos de Tiempos PredeterminadosJonathan Martinez100% (2)

- Diagrama MatricialDocument6 paginiDiagrama Matricialapi-246859154100% (1)

- Elevación de Los Estándares de PersonalDocument7 paginiElevación de Los Estándares de PersonalConner KentÎncă nu există evaluări

- Practica 3 MOSTDocument29 paginiPractica 3 MOSTvianey valdezÎncă nu există evaluări

- Formato MostDocument5 paginiFormato MostJOAN LLAMAS GUTIERREZÎncă nu există evaluări

- Tiempos Predeterminados MostDocument25 paginiTiempos Predeterminados MostMiguel Marcos Mitma MontoyaÎncă nu există evaluări

- Historia de La Ingenería Industria: Docente: Max Edwin Delgado MontesinosDocument14 paginiHistoria de La Ingenería Industria: Docente: Max Edwin Delgado MontesinosEduardoÎncă nu există evaluări

- Resumen Autores Organizacion IndustrialDocument10 paginiResumen Autores Organizacion IndustrialPabloÎncă nu există evaluări

- Semana 3Document54 paginiSemana 3Sharon Xiomara Sihuay SoriaÎncă nu există evaluări

- ADMINISTRACIÓN Y MÁRKETING ResumenDocument7 paginiADMINISTRACIÓN Y MÁRKETING ResumenJack Alvaro Quenta MamaniÎncă nu există evaluări

- Teoria CientificaDocument11 paginiTeoria Cientificajuana sanchezÎncă nu există evaluări

- Analisis Socioeconomico 2do ParcialDocument21 paginiAnalisis Socioeconomico 2do ParcialLeguizabruno100% (1)

- CTS - 5. Taylorismo y Fordismo.Document8 paginiCTS - 5. Taylorismo y Fordismo.Alexander Montaña DiazÎncă nu există evaluări

- 06 Teoria AdministrativaDocument22 pagini06 Teoria AdministrativaPROFE DAVID GONZALEZÎncă nu există evaluări

- Grupo 302427744 - 2 - Trabajo de Grado ERSADocument16 paginiGrupo 302427744 - 2 - Trabajo de Grado ERSAcindy bolañosÎncă nu există evaluări

- La Investigación en Gestión y Organizaciones en México (Tirso Suarez) PDFDocument405 paginiLa Investigación en Gestión y Organizaciones en México (Tirso Suarez) PDFJaime Tiburcio CortésÎncă nu există evaluări

- Tesis de EconomiaDocument162 paginiTesis de Economiaalcides garciaÎncă nu există evaluări

- Teorías AdministrativasDocument36 paginiTeorías AdministrativasEnrique DonisÎncă nu există evaluări

- Henry FayolDocument5 paginiHenry FayolInternet La IguanaÎncă nu există evaluări

- Cuestionario Fayol y TaylorDocument3 paginiCuestionario Fayol y TaylorTR MelibeaÎncă nu există evaluări

- Psicologia Organizacional 1Document27 paginiPsicologia Organizacional 1Lourdes Da SilvaÎncă nu există evaluări

- ¿Qué Tipo de Administración Se Aplica? UVEGDocument5 pagini¿Qué Tipo de Administración Se Aplica? UVEGCinthia De La SanchaÎncă nu există evaluări

- Taller Metodos y Tiempos No. 1Document30 paginiTaller Metodos y Tiempos No. 1Camilo Andrés Zapata LópezÎncă nu există evaluări

- Liliana Galicia PalaciosDocument165 paginiLiliana Galicia PalaciosJose Pablo CuberoÎncă nu există evaluări

- Efectos de La Administración Cientifica - Asistencia AdministrativaDocument11 paginiEfectos de La Administración Cientifica - Asistencia AdministrativaandreavelacelisÎncă nu există evaluări

- Frederick Winslow Taylor BIOGRAFIADocument21 paginiFrederick Winslow Taylor BIOGRAFIAJoel FierroÎncă nu există evaluări

- Teoria NeoclasicaDocument9 paginiTeoria NeoclasicaWendyÎncă nu există evaluări

- Biografia de Frederick TaylorDocument10 paginiBiografia de Frederick TaylorPamela TarambisÎncă nu există evaluări

- Usta Clase 1a y 2a Semana GeneralidadesDocument64 paginiUsta Clase 1a y 2a Semana GeneralidadesHockystaa CocunuboÎncă nu există evaluări

- Federick Winslow TaylorDocument8 paginiFederick Winslow TaylorFred ArévaloÎncă nu există evaluări

- Autores William MezaDocument1 paginăAutores William MezaSolee GarciaÎncă nu există evaluări

- Introducción A La Ergonomía - SlemensonDocument29 paginiIntroducción A La Ergonomía - SlemensonsofiaÎncă nu există evaluări

- Modelos de La Administración ResumenDocument4 paginiModelos de La Administración ResumenBárbara PalaciosÎncă nu există evaluări

- Precursores de La AdministraciónDocument9 paginiPrecursores de La Administraciónamms4Încă nu există evaluări