Documente Academic

Documente Profesional

Documente Cultură

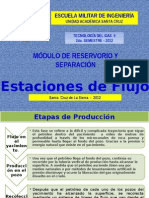

Produccion Tratamiento y Adecuacion Del Los H.C.

Încărcat de

iberjesusTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Produccion Tratamiento y Adecuacion Del Los H.C.

Încărcat de

iberjesusDrepturi de autor:

Formate disponibile

PRODUCCION Y ADECUACION DEL PETROLEO Y GAS NATURAL

1. Introduccin

Al separar los principales componentes del los hidrocarburos (gas natural, petrleo, GLP, y agua) se deber

proceder con una serie de procesos de tratamiento que permita cumplir las especificaciones exigidas en los

contratos de venta de los productos.

Proporcionar las instalaciones necesarias para producir y acondicionar los hidrocarburos (H.C.) para ser

luego vendido y transportados de acuerdo a reglamentacin. Este sistema de adecuacin deber ajustarse a

la naturaleza de los hidrocarburos que produzca el campo. (el diseo de la planta est asociada a las

caractersticas del gas y crudo del reservorio).

2. Objetivo

Tener el conocimiento general del proceso, diseo, dimensionamiento y operacin de los equipos

principales que tiene una planta de tratamiento de gas y que contiene torres de fraccionamiento y

estabilizacin de lquidos, tanques de almacenaje de productos.

3. Desarrollo

3.1 Especificaciones del Crudo y Gas Natural

Los hidrocarburos que salen del pozo en forma de una compleja mezcla de hidrocarburos producidos que

contienen gas, petrleo y agua con sus respectivos contaminantes (CO2, H

2

S y Hg) Los hidrocarburos son

una combinacin de elementos de hidrgeno y el carbono. La mayor parte del petrleo que se encuentra

en diversos lugares en el mundo puede contener compuestos de azufre y anhdrido carbnico y rastros de

oxigeno, nitrgeno y metales pesados y otras impurezas.

3.1.1 NUMEROS DE COMPONENTES DE MOLECULAS DE CARBON PRESENTES EN LOS H.C.

Gas Natural: C1 C2

GLP: C3 C4

Condensado liviano (Nafta): C6 C8

Gasolina: C4 C12

Kerosn, Diesel: C9 C17

Combustible de Aviacin: C9 C16

Aceite lubricante: C20 >

El gas natural contiene una mezcla de hidrocarburos de la serie parafinica con algunas impurezas. Su

componente principal es el metano y est presente en un 80% o ms, los otros componentes son etano,

propano, butano, pentano, hexano, heptanos y elementos ms pesados de esta misma serie. Contiene

impurezas que son: cido sulfhdrico, nitrgeno, dixido de carbono, helio y gases raros.

Se denomina gas seco cuando el contenido de metano es mayor al 90% y gas hmedo cuando este

contenido se acerca a 80% de metano y el resto es la presencia de GLP y gasolina natural.

3.1.2 ESPECIFICACIONES DEL GAS NATURAL DE ACUERDO A CONTRATO

l

3.1.3 ROCA CON PETROLEO Y GAS

En la formacin del reservorio los H.C, se encuentra impregnado en roca de diferentes porosidades,

presin, y temperatura.

3.1.4 PERFORACION DEL RESORVORIO

Hay varios tipos perforacin de reservorio, dependiendo del grosor de capa productora

3.1.5 rbol de Produccin, Lneas de Recoleccin, Desarenador, Slug Casher y Separador

3.1.6 rbol de Produccin

Es un conjunto de vlvulas que permiten abrir y

cerrar el pozo a voluntad y conducir los fluidos

del reservorio a las Plantas de Proceso. La

surgencia se regula mediante un pequeo orificio

cuyo dimetro depende del rgimen de

produccin que se quiera dar al pozo

denominado choque o estrangulador, este

dispositivo est diseado para restringir y

controlar el ritmo de produccin de un pozo y

que las fluctuaciones de presin usualmente

aguas abajo del estrangulador no tengan efecto en

la produccin del pozo. Para que esto suceda es

indispensable que se establezca la condicin de

flujo crtico a travs del estrangulador; es decir, la

velocidad del flujo no debe ser igual a la del

sonido.

Fig 1 Partes del rbol de Produccin

Los estranguladores cumplen las siguientes funciones:

Controlar el caudal de produccin.

Controla y previene la produccin indeseada de arena.

Controla y previene la produccin prematura de agua y gas.

Permite proteger los equipos de fondo y superficie.

Existen diferentes tipos, conexiones y marcas de arbolitos:

Tipos: Simples y Dobles

Conexiones: Roscadas (para baja presin) y Bridadas (para alta presin)

Marcas: Cameron, FMC, Moto Mecnica y Gray Look

3.1.7 El Desarenador: Tiene la funcin de remover la cantidad de slidos provenientes de la produccin de

hidrocarburos a la salida del cabezal.

3.1.8 Lneas de Recoleccin: La produccin de H.C. comienza en los pozos del campo. Las lneas se

encuentran a diferente distancia de la planta de procesamiento de gas. Las lneas de recoleccin transporta

un producto multifasico, que contiene: Gas en forma de vapor, hidrocarburos lquidos, agua en forma de

vapor y liquida. El dimensionamiento de las lneas de recoleccin es muy compleja por el hecho de

manejar un flujo multifasico. Unos de los problemas principales que se encuentra en la seleccin del

dimetro de la lnea para un flujo multifasico, es la prediccin de la cada de presin y la formacin de

bolsones de lquidos, que pueden afectar seriamente la operacin de la planta de proceso. Hay clculos

especializados para determinar el dimetro deseado para un flujo de gas determinado que pueden predecir

la cada de presin y la formacin de bolsones de liquido ( slugs), pero los resultados no son confiables en

la prctica.

3.1.9 Manifold de Recoleccin de flujo multifasico. Todas las lneas de recoleccin de los H.C., convergen

en un manifold, diseado para juntar toda la produccin del campo o de cada pozo. Este sistema est

diseado para aislar cualquier pozo y ponerlo a prueba sin afectar el flujo total de los otros pozos. El gas

de produccin, y el gas de prueba van a sus respectivos separador de produccin y de prueba, de alta y

baja presin que contiene: medidores de flujo de gas, medidores de H.C. lquidos, medidores de agua de

produccin, manmetros, termmetros, control de niveles, etc.

PI

V

V

V

PI

V

V

TI

PI

V

V

PI

V

V

TI

CABEZAL DE PRODUCCION

CABEZAL DE PRUEBA

LINEA TIPICA DEL POZO

.

3.1.10 El Slug Catcher Tipo pulmn y tipo dedos (Finger Type): La funcin principal de un slug ctcher,

es la de mitigar el impacto que podra acarrear la presencia de un bolsn de lquido sobre la operacin del

rea de separacin de hidrocarburos y torre estabilizadora. Hay dos tipos de slug ctcher: tipo separador

que almacena los bolsones de h.c. lquidos en un separador-pulmn, y por medio de un controlador nivel,

regula un flujo constante al separador de produccin, de tal manera que evita ahogar la torre de

estabilizacin de condensado. El problema con este tipo de pulmn, es que requiere un volumen conocido

para su dimensionamiento, de lo contrario el pulmn puede ser ms pequeo que lo requerido, y por lo

tanto este equipo no funcionara.

El otro tipo de slug ctcher es el llamado estilo dedos, que est compuesto de una seria de tubos en

paralelo, cuyo arreglo prev una ligera pendiente en cuya zona de menor altura oficia de receptculo de

lquidos y la zona de mayor altura ofrezca el rea transversal adecuada para la separacin gas-lquido. Este

sistema de slug ctcher es ms flexible que el tipo pulmn, debido a que si el bolsn de hidrocarburo

liquido es mayor al calculado, se aumenta un tubo adicional a los existentes.

3.1.11 Separadores: Una vez recolectado el petrleo crudo o mezclas de fases lquida ( condensado, agua)

y gas. Se somete el flujo de H.C., a una separacin fsica de lquido y gas por medio de un equipo llamado

separador trifsico, o bifsico. La separacin ptima ocurre a una presin y temperatura establecida.

Un separador est diseado para que las partculas liquidas livianas de 150 sean arrastradas con el gas

en la parte superior del equipo, y las ms pesadas que se precipiten en la parte inferior del separador,

debido a la accin de la gravedad. El tiempo de residencia de los lquidos en el separador es muy

importante para que exista una buena separacin del petrleo del agua. Existen varios tipos de

separadores: separadores horizontales, separadores verticales, y separadores esfricos, su aplicacin de

cada uno depende mucho de la relacin gas/petrleo (GOR) del reservorio. En un separador, el gas sale por

la parte superior del recipiente y los lquidos por la inferior. El flujo de gas, niveles de lquidos, y presin

debern ser constante para que un separador tenga una operacin eficiente, es por esto que un separador

est provisto; de medidores de gas y lquidos que cumplan normas. Control de niveles, y control de

presin, etc.

V

r

N

N

L

dh

r

T

i

e

m

p

o

d

e

r

e

s

i

d

e

n

c

i

a

T

r

L

e

f

f

L

s

-

s

V

r

t

V

r

1

V

r

2

V

r

=

V

r

t

+

V

r

1

+

V

r

2

V

r

=

Q

L

x

T

r

+

Q

L

x

T

r

1

+

Q

L

x

T

r

2

V

r

=

Q

L

x

T

r

+

Q

L

x

6

0

0

A

t

=

x

D

/

4

=

2

(

r

-

d

=

2

r

s

i

n

=

2

d

t

a

n

/

2

A

n

a

a

l

-

n

b

b

l

=

V

r

/

L

e

f

f

A

n

a

a

l

-

n

b

b

l

=

A

n

a

l

-

n

b

l

+

V

r

1

/

L

e

f

f

+

V

r

2

/

L

e

f

f

3

<

L

e

f

f

/

D

<

4

A

*

(

A

r

e

a

f

r

a

c

c

i

o

n

)

=

A

(

f

o

n

d

o

)

/

A

t

A

(

f

o

n

d

o

)

A

(

s

e

g

m

e

n

t

o

)

=

A

(

s

e

c

t

o

r

)

A

(

t

r

i

a

n

g

u

l

o

)

=

A

(

f

o

n

d

o

)

A

(

s

e

g

m

e

n

t

o

)

=

r

c

o

s

(

r

-

h

/

r

)

(

r

-

h

)

(

2

r

h

-

h

A

(

s

e

g

m

e

n

t

o

)

=

(

r

/

2

)

(

-

s

i

n

)

h

o

h

W

h

C

A

L

C

U

L

O

D

E

L

E

S

P

E

S

O

R

D

E

L

C

O

L

C

H

O

N

D

E

L

P

E

T

R

O

L

E

O

Y

L

A

A

L

T

U

R

A

D

E

L

D

I

K

E

D

E

L

C

O

L

E

C

T

O

R

D

E

A

G

U

A

.

o

x

h

o

+

w

x

h

w

=

w

x

h

w

h

w

=

w

x

h

w

-

o

x

h

o

/

x

w

=

h

w

-

o

x

h

o

/

h

=

h

o

+

h

w

-

h

h

=

h

o

-

o

x

h

o

/

w

=

h

o

(

1

-

o

/

w

)

h

W

3.1.12 Planta de Tratamiento de Gas Natural:

Una vez que el hidrocarburo pasa por los separadores, el compuesto liviano que es el Gas Natural pasa al

proceso de tratamiento que vendra a ser el de endulza miento (remocin de contaminantes CO2, H2S, HG)

y deshidracin. Los compuestos pesados como son el condensado pasan a un separador de baja por donde

los residuos del hidrocarburo (gasolina y crudo) son enviados a una torre estabilizadora antes de ingresar a

su almacenamiento.

3.1.13 Endulza miento

Amina; es un solvente qumico que a travs del proceso de absorcin permite separar los contaminantes

que vienen en la corriente del gas (H2S y CO2). Este proceso es exotrmico (liberacin de calor), La

absorcin del CO2 y H2S en la Amina se produce por la diferencia de las presiones parciales entre el gas y

el liquido, en otras palabras por transferencia de sustancia de fase gaseosa a otra fase lquida (Reaccin

qumica). Existen varios tipos de aminas, las ms utilizadas en la industria son: Monoetanolamina (MEA),

Dietanolamina (DEA) y Metildietanolamina (MDEA). La operacin de una planta de amina es compleja y la mayora

de los equipos usados en este proceso son de acero inoxidable, debido a la presencia de acido carbnico.

D

T

T

T

T

T

D

P

F

I

C

F

I

C

A

G

U

A

D

E

S

M

I

N

3

R

A

L

I

Z

A

D

A

T

A

N

Q

U

E

D

E

S

U

R

G

E

N

C

I

A

D

E

A

M

I

N

A

T

K

D

E

A

L

M

A

C

E

N

D

E

A

M

I

N

A

B

O

M

B

A

T

R

A

N

S

F

.

A

M

I

N

A

F

I

L

T

R

O

D

E

S

O

L

I

D

O

S

F

I

L

T

R

O

C

A

R

B

O

N

A

C

T

I

V

A

D

O

F

I

L

T

R

O

C

O

A

L

E

S

C

E

N

T

E

D

E

P

U

R

A

D

O

R

D

E

G

A

S

F

I

L

T

R

O

C

O

A

L

E

S

C

E

N

T

E

G

A

S

A

P

R

O

C

E

S

O

S

T

A

N

Q

U

E

D

E

F

L

S

H

E

O

D

E

A

M

I

N

A

P

C

T

E

A

T

O

R

R

E

C

O

N

T

A

C

T

O

R

A

D

E

A

M

I

N

A

A

C

U

M

U

L

A

D

O

R

D

E

R

E

F

L

U

J

O

C

O

N

D

E

N

S

A

D

O

R

D

E

A

M

I

N

A

E

N

T

R

A

D

A

A

C

E

I

T

E

T

E

R

M

I

C

O

S

A

L

I

D

A

A

C

E

I

T

E

T

E

R

M

I

C

O

R

E

G

E

N

E

R

A

D

O

R

D

E

A

M

I

N

A

R

E

-

E

R

B

I

D

O

R

B

O

M

B

A

D

E

R

E

F

L

U

J

O

V

E

N

T

E

O

9

8

%

C

O

2

L

C

F

I

L

T

R

O

D

E

S

O

L

I

D

O

S

I

N

T

E

R

C

A

M

B

I

A

D

O

R

A

M

I

N

A

/

A

M

I

N

A

I

N

T

E

R

C

A

M

B

I

A

D

O

R

G

A

S

/

G

A

S

P

T

P

T

0

.

3

m

7

7

-

1

1

3

F

3

p

s

i

1

0

F

a

r

r

ib

a

d

e

l

g

a

s

d

e

e

n

t

r

a

d

a

1

0

%

d

e

l

v

o

lu

m

e

n

t

o

t

a

l

1

0

m

3

p

s

ig

3

2

0

F

m

a

x

.

8

p

s

ig

5

-

1

0

m

2

5

0

F

2

5

p

s

ig

1

m

B

O

M

B

A

D

E

A

L

I

M

E

N

T

O

D

E

A

M

I

N

A

B

O

M

B

A

B

O

O

S

T

E

R

D

E

A

M

I

N

A

3.1.14 Membranas: La remocin de CO2 por medio de membranas selectivas es otro mtodo de endulza

miento del gas. El problema de este sistema es principalmente la perdida de metano y etano de casi

un 11% que se va con dixido de carbono. La presencia de H.C. pesado en el gas, tales como los C7+,

tiene el efecto de envenenar las membranas, reduciendo su eficiencia de remocin de CO2 a un 40%.

Las membranas son muy buenas para la remocin de agua del gas.

3.1.15 Mercurio; La remocin del Mercurio en el gas natural se aplica cuando se utilizan intercambiadores

de calor de aluminio en el mdulo de procesamiento de gas. Esto se consigue haciendo atravesar el gas

natural por un lecho impregnado de azufre, as el mercurio reacciona y forma el HgS (Sulfuro de Mercurio).

Otro mtodo el uso de carbn activado como se lo muestra seguidamente:

495 FT3 carbon

activado impregnado

con sulfuro -15 mm

dia. esferas

634.1 mm

150 mm-esferas 13 mm

0.81mmx1.73mm opening, 304 SS # 10 screen

1

5

2

4

m

m

75 mm-esferas 6 mm

75 mm-esferas 13 mm

0.81mmx1.73mm opening, 304 SS # 10 screen

H

e

a

t

M

d

e

d

iu

m

TT

TT

TRC

TRC

TT

TT

Inlet Coalescer

Filter

Heat

Exchanger

MRU

Mercury Bed

Outlet Filter

Gas Air Cooler

3.1.16 Deshidratacin;

La remocin del agua o deshidratacin del gas se realiza para prevenir la formacin de hidratos, corrosin

del sistema de transportacin de gas, congelamiento en las planta de procesamiento de gas, especialmente

en las plantas criognicas donde las temperatura del gas alcanza -130 F Hay dos maneras de remocin de

agua del gas: una por absorcin empleando TEG o MEG, la otra por adsorcin, empleando tamices

moleculares.

3.1.17 Proceso de Absorcin; Es un fenmeno fsico el cual se da por la solubilidad de un fluido en otro,

cuando un disolvente atrapa las molculas de agua al entrar en contacto con el gas. Para el proceso de

absorcin de H2O del gas, se utilizan soluciones de glicol: Monoethylenglicol (MEG) y Triethylenglicol (TEG),

mismos que permitirn remover hasta un contenido de 7 libras/MMPC de contenido de vapor de agua.

Los principales componentes de una planta de Glicol son: Separador, Absolvedor (torre contactora),

tanques de venteo, Intercambiador de calor, regenerador, recuperador, tanque de abastecimiento, filtros y

bombas.

3.1.18 Proceso de Adsorcin o Tamices Moleculares; es el proceso de Adsorber el agua con lechos fijos

desecantes slidos desecantes (silica gel, almina o tamices moleculares de zeolitas). El tamiz

molecular es un material que contiene poros pequeos de un tamao preciso y uniforme que se usa

como agente adsorbente. La molculas que son lo suficientemente pequeas para pasar a travs de

los poros son adsorbidas, mientras que las molculas mayores no. Los tamices tienen una amplia

utilizacin en plantas criognicas, donde las especificaciones de contenido de agua en el gas es cero

ppm..

3.1.19 Planta de Refrigeracin Mecnica y Turbo Expansin

Planta de Refrigeracin Mecnica; Luego de los Procesos de Tratamiento del Gas Natural para reducir la

cantidad de CO2, H2S, mercurio. El gas puede ser procesado en una planta de roci.

El proceso de refrigeracin se usa para cumplir con las especificaciones del punto de Roco de los

componentes pesados del gas y tambin cumplir con el punto de roci del agua para evitar la formacin

de hidratos y acido carbnico en las lneas de trasmisin.. La temperatura a la cual debe ser enfriado el gas

en una planta de roci es de -30

0

F. Al mismo tiempo que el gas es enfriado se inyecta MEGa para evitar

congelamiento del agua (formacin de hielo) en los intercambiadores de calor, y chiller.

Los equipos que componen una planta de refrigeracin o de roci son las siguientes:

Circuito de gas natural, al cual se le remueve agua y lquidos para acondicionarlo a gas de

venta.

Circuito de glicol, el cual se utiliza para inhibir la formacin de hidratos en el

intercambiador de calor y el chiller y est formado por la unidad de regeneracin donde se

retira el agua al glicol por evaporacin.

Circuito del refrigerante propano, el cual al evaporarse en el caso del chiller enfra el gas

natural que pasa por los tubos

MEG

MEG

MEG

MEG

SEPARADOR FRIO

GAS/GAS

EXCH.

LIQ/GAS EXCH

GAS DE

VENTA

CHILLER

JT

JT

ACUMULADOR DE C3

ECONOMIZADOR

AEREO

ENFRIADOR

2 ETAPA

COMP.

1 ETAPA

COMP.

SISTEMA DE REFRIGERACION CON PROPANO

TK

GAS DE PROCESO

G

A

S

O

L

I

N

A

N

A

T

.

PROPANO

.

3.1.20 Proceso de Turbo-Expander

Su aplicacin principal es recuperar etano del gas natural, puesto que el etano es una materia prima muy

importante para la industria petroqumica. Con el proceso se alcanzan temperaturas bastante bajas y por

tanto se licua una parte sustancial de etano y componentes ms pesados del gas natural. Estos productos

son posteriormente recuperados por fraccionamiento.

Turbo expansor/ compresor funciona aprovechando o utilizando altas presiones de un gas para mover un

un rotor con aspas torcidas helicoidalmente consiguiendo altas velocidades que pueden ser a mayores de

30,000 rpm produciendo bajas temperaturas ( - 130

0

F) del gas a la salida del turbo. Un turbo expansor es

mucho ms eficiente en bajar la temperatura del gas que una vlvula de expansin Joule Thompson ( J.T.).

Una vez que el gas ha sido enfriado y una buena porcin de etanos y la mayora del propano y ms pesados

han sido licuados, los lquidos se separan del gas fro en un separador vertical bifsico donde, los lquidos

condensados van a las torres fraccionadoras que sirven para obtener los diferentes productos lquidos

comerciables.

La corriente de gas seco del separador frio intercambia calor con el gas de carga y va al compresor movido

por la turbina del expansor en el cual se restablece parcialmente la presin del gas de proceso,

Normalmente se recupera en el compresor del turbo expansor un 67 % de la presin de salida del turbo.

Hay muchos arregloiferentes para este proceso dependiendo de la composicin del gas de carga y el nivel

deseado de lquidos a recuperar, en otras palabras existen plantas criognicas diseadas para recuperar un

85%, 90%, o 96% de propanos.

Una caracterstica importante del proceso turbo-expander, es que el vapor de agua en el gas de carga debe

haber sido virtualmente removido en su totalidad, debido a las muy bajas temperaturas de operacin en

este proceso.

Aunque este proceso se usa principalmente para recuperar etano, es econmicamente empleado para la

recuperacin de GLP y gasolina natural...

Seguidamente se presenta algunos diagramas de la variacin del sistema de turbo-expander.

Compresor Booster

ARBOLITO DE

PRODUCCION

LINEAS DE

RECOLECCION

FLUJO MULTIFASICO

GAS,CONDENSADO

Y ,AGUA

CONDENSADO

AGUA A

POZO

INJECTOR

GAS

Tanque

almacena

miento

TORRE

ESTABILIZADORA

Sistema de

remocion de

CO2 - Amina

SEPARADORES

TRIFASICO,

PRESION ALTA

Y BAJA

Sistema de

Deshidratacion

TEG

Sistema de

Deshidratacion

Tamices

Moleculares

Intercambiador

de calor

Turbo-Compresor

a Gasoducto

Torre De-Etanizadora

M

e

t

a

n

o

s

y

E

t

a

n

o

s

Aereo Enfriador de

Gasolina Natural

Aereo Enfriador

de GLP

Torre

Debutanizadora

G

a

s

o

l

i

n

a

N

a

t

u

r

a

l

Almacenamiento de

GLP

DIAGRAMA DE PROCESOS DE PLANTA DE GAS CRIOGENICA

GASES DE CABEZA

Separador Frio

Depurador

Variaciones del sistema Turbo-expander

3.1.21 Planta de Proceso Fraccionamiento (LGN): De-Etanizadora, Debutanizadora y Torre

Estabilizadora

Torre de Fraccionamiento; Los lquidos recuperados del gas natural (LGN), forman una mezcla

multicomponente, la cual se separa mediante una operacin de destilacin.

En la Figura 1 se muestra en forma esquemtica una torre de fraccionamiento con sus diferentes

componentes.

Figura 1 Torre de Fraccionamiento

El calor se introduce al rehervidor para producir los vapores de

despojo. El vapor sube a travs de la columna contactando el lquido

que desciende. El vapor que sale por la cima de la columna entra al

condensador donde se remueve calor por algn medio de enfriamiento.

El lquido se retorna a la columna como reflujo para limitar las prdidas

de componente pesado por la cima.

Internos tales como platos o empaque promueven el contacto entre el

lquido y el vapor en la columna. Un ntimo contacto entre el vapor y el

lquido se requiere para que la separacin sea eficiente. El vapor que

entra a una etapa de separacin se enfra con lo cual ocurre un poco de

condensacin de los componentes pesados.

La fase lquida se calienta resultando en alguna vaporizacin de los

componentes livianos. De esta forma, los componentes pesados se van

concentrando en la fase lquida hasta volverse producto de fondo.

La fase de vapor continuamente se enriquece con componente liviano

hasta volverse producto de cabeza. El vapor que sale por la cabeza de

la columna puede ser totalmente o parcialmente condensada En un

condensador total, todo el vapor que entra sale como lquido, y el

reflujo retorna a la columna con la misma composicin que el producto

de cabeza destilado.

El componente ms pesado que se vaporiza se denomina componente clave liviano y el componente ms

liviano que permanece en la fase lquida se denomina componente clave pesado.

En la destilacin todos los clculos se ejecutan usando etapas tericas de equilibrio. Una columna de

fraccionamiento puede ser considerada como una serie de equilibrios flash con dos corrientes de alimento

y dos de producto, como se muestra en la Figura 2.

Fig. 2 Modelo Bsico de Fraccionamiento

El vapor entra al flash desde la etapa inferior a alta temperatura

y la corriente de lquido entra desde la etapa superior a baja

temperatura, en esta etapa ocurre transferencia de calor y de

masa de forma tal, que las corrientes que salen estn en el punto

de burbuja de lquido y en el punto de roco de vapor, a la misma

temperatura y presin.

La relacin entre los balances de materia y energa para cada

etapa es la base para el diseo de toda la torre de

fraccionamiento.

3.5.2 Tipo de Fraccionadores: El propsito del fraccionamiento

es obtener de una mezcla de hidrocarburos lquidos y ciertas

fracciones que como productos deben cumplir especificaciones.

El nmero y tipo de fraccionador requerido depende del nmero

de productos a ser producidos y la composicin del alimento.

Los procesos de fraccionamiento tpicos son: Demetanizador,

Deetanizador, Depropanizadora y Debutanizadora.

Para separar una corriente lquida de hidrocarburos en varias

fracciones, se requiere una torre de destilacin por fraccin.

En la Figura 3 se muestra un tren de fraccionamiento usado para

producir tres productos. La corriente de alimento contiene

mucho etano para ser incluido en los productos; por eso, la

primera columna es una deetanizadora. La corriente de cima de

la deetanizadora se recicla a la planta de procesamiento aguas

arriba, o se enva al sistema de gas combustible.

El producto de fondo de dicha columna, es la carga a la segunda columna llamada depropanizadora; en la

cual se obtiene como producto de cima, propano en especificaciones. El producto de fondo es una mezcla

de C4s y gasolina que va a la tercera columna. Esta es una debutanizadora, en la cual se separan los

productos butano y gasolina.

Figura 3. Tren de Fraccionamiento y Rendimiento

El rehervidor es el punto de control para la pureza del producto de fondo. La composicin de cabeza es

funcin de las unidades de proceso aguas arriba. Esta es una aproximacin econmica para obtener un solo

producto, pero la eficiencia de separacin est limitada.

Una mejor recuperacin o una separacin ms fina, se logra adicionando un condensador de reflujo y una

seccin de rectificacin

3.1.22 Torre de Estabilizacin; Una vez el hidrocarburo condensado es recolectado en el separador de

entrada a la planta, se utiliza una torre estabilizadora en la cual se separan las fracciones de pentano y ms

pesados, los cuales salen por el fondo y las fracciones de butano y ms livianos (C4-) salen por la cabeza..

El producto de fondo se vende como un condensado estabilizado, al cual se le controla en la torre la

presin de vapor Reid (RVP), con la cual se determina el tipo de tanque de almacenamiento requerido (Para

gasolina natural 10 - 12 RVP, se recomiendan tanques esfricos, cilndricos horizontales o verticales con

domo; para gasolina 5 - 14 RVP tanques con techo flotante o de techo fijo con venteo). En la Figura4 se

ilustra una instalacin tpica para estabilizacin de condensado.

Figura 4. Proceso tpico de estabilizacin de condensado

3.2 Planta de Refinacin: Fraccionamiento por Destilacin

Fraccionamiento por destilacin, es una operacin en la que los vapores que van ascendiendo a travs de

las bandejas o platos de la torre entran en contacto ntimo con el liquido que desciende, as los

componentes de alto punto de ebullicin se condensan y se concentran en el fondo de la torre mientras

que los livianos van a la cabeza de la torre.

El crudo con caractersticas de grado API de 50 a 55 y TVR a 100 F entre 6 y 11, entra a la torre por una

zona de expansin flash en la cual se vaporiza y los vapores pasan a travs de la columna para

condensarse en el acumulador de reflujo. La temperatura en la cabeza de la torre es un buen parmetro del

punto final de la gasolina, esta temperatura es controlada devolviendo parte de la gasolina condensada

como reflujo a la cabeza de la torre.

3.1.23 Destilacin de Crudo; La destilacin de crudo de petrleo tambin llamada destilacin primaria o

destilacin atmosfrica tiene por objetivo obtener los cortes de: gasolinas, kerosn, diesel oil, fuel

oil y otros.

La Temperatura se desarrolla desde los 350 C en el fondo de la torre hasta los 100C por el tope de la

torre. Los productos que se obtienen tienen las siguientes caractersticas:

Gases: que hubieran quedado disueltos anteriormente, reciben el tratamiento mencionado, dando,

gas seco que se une al gas natural y al GLP que se expende en garrafas.

Naftas: corresponden a la mezcla de hidrocarburos que contienen entre 6 y 9 tomos de carbono

por molcula. Su densidad es de 0,7 gr/ml.

Querosn o Kerosn: comprenden la mezcla de hidrocarburos que contiene entre 10 y 16 tomos de

carbono por molcula. Su densidad es de 0,8 gr/ml.

Gasoil: nombre que se le asigna a la mezcla formada por hidrocarburos que posen entre 16 y 18

tomos de carbono por molcula. Su densidad es de 0,9 gr/ml.

Petrleo reducido: es el residuo que no se destila. Se separa por la base de la torre, consiste en

mezclas de fueloil y asfalto.

3.1.24 Proceso de Fraccionamiento del crudo; el crudo ingresa a la torre a una temperatura de 350 C

obtenindose los siguientes cortes: producto de cabeza, destilado liviano, destilado medio,

destilado pesado y producto de fondo. Los productos de cabeza son de bajo peso molecular como

son metano, etano, nitrgeno, gases licuables (propano y butano). El destilado liviano est

compuesto por pentano, hexano y heptano. El destilado medio est compuesto por heptano hasta

nonano.

La recuperacin de Gases tiene como objetivo separar todas las fracciones livianas procedentes de la

cabeza de la torre debutanizadora y del estabilizador de la unidad de reformacin cataltica. Esta unidad

est constituida por los siguientes equipos: secadores de carga, torre deetanizadora y splitter propano

butano. La torre deetanizadora consta de 36 bandejas y opera a 30 psi separa el metano y el etano como

tambin los compuestos ms livianos del GLP, los secadores tiene relleno de cermica de diferentes

dimetros donde se absorbe todas las molculas contenidas en el gas. La torre splitter separa propano por

la parte superior y butano por la parte inferior esta torre por lo general consta de 44 platos y opera a 20

psi.

El Redestilado del platformado, es un proceso de reformacin cataltica que emplea un catalizador

selectivo que contiene platino y almina, para convertir naftas de baja calidad o nafta de destilacin directa

en combustible automotriz o de aviacin de alta calidad en presencia de hidrogeno. Este proceso es

tambin utilizado para obtener sustancias ricas en compuestos aromticos.

La materia prima de los reformadores catalticos son las gasolinas pesadas de corte C7 a C8, las reacciones

producidas en este proceso son: deshidrogenacion de naftenos a aromticos, ciclacin de parafinas a

naftenos, isomerizacin de parafinas y hidrocracking de parafinas.

Las variables de proceso principales a ser controladas son: temperatura de entrada a los rectores, presin

del reactor, caudal de carga, relacin hidrogeno/hidrocarburo.

3.1.25 Equipos Utilizados durante los Proceso:

Intercambiadores de Calor: Es un equipo de transferencia de calor entre dos corrientes en un proceso, son

diversos los usos que se le pueden acreditar a cada uno de los tipos de intercambiadores, los ms usados

dentro de la industria petrolera son:

Intercambiadores de Coraza y Tubo; consiste en una

serie de tubos lineales colocados dentro de un tubo

muy grande llamado coraza (como se aprecia en la

figura) y representan la alternativa a la necesidad de

una gran transferencia de calor.

Intercambiadores de placa y armazn: los

intercambiadores de placa y armazn consisten en

placas estndares, que sirven como superficies de

transferencia de calor y un armazn para su

apoyo.(ver siguiente figura).

3.1.26 Tanque de Almacenamiento: constituyen un elemento de sumo valor en la explotacin de los

hidrocarburos, estos permiten la sedimentacin de agua y barros del crudo antes de despacharlo por

oleoducto o a destilacin, brindan flexibilidad operativa a las refineras, actan como punto de referencia

en la medicin de despachos de producto. Se clasifican en:

Tanques verticales: techo fijo o flotantes, son utilizados para almacenar petrleo, gasolina mediana y

gasolina liviana.

Esferas y salchichas: Se utilizan para almacenar gas licuado de petrleo a presin atmosfrica.

3.1.27 Compresores: Son maquinas de flujo continuo donde se transforma la energa cintica (velocidad)

en presin. Los compresores para gas se emplean para refrigeracin, acondicionamiento de aire, transporte

por tuberas. Acopio de gas natural, craqueo cataltico, polimerizacin y en otros procesos qumicos. los

ms usados dentro de la industria petrolera son:

Compresores de Desplazamiento Positivo, El compresor reciprocante, tiene uno o ms cilindros en los

cuales hay un pistn o embolo de movimiento alternativo que desplaza un volumen positivo en cada

carrera.

Compresores Dinmicos Centrfugos, son el tipo que ms se emplea en la industria de procesos

qumicos porque su construccin sencilla, libre de mantenimiento permite un funcionamiento

continuo durante largos periodos.

3.1.28 Aeroenfriadores, son equipos que utilizan ventiladores axiales para sacar el aire a travs del haz de

tubos de aletas. Los ventiladores se colocan por encima del paquete ofreciendo as un mayor

control del fluido del proceso.

3.1.29 Bomba Centrfuga, es una bomba de rotodinmicas que utiliza una rotacin del impulsor para

aumentar la presin de un fluido, se utilizan para mover los lquidos a travs de un sistema de

tuberas. El lquido entra en el impulsor de la bomba a lo largo o cerca del eje de rotacin y se

acelera por el impulsor, que fluye radialmente hacia fuera en un difusor o voluta de la cmara

(caja), desde donde sale en el sistema de tuberas aguas abajo.

4 Aplicacin; En la figura siguiente se muestran los diferentes Procesos de una Planta Criognica,

donde se describir la secuencia que sigue el hidrocarburo antes de ser entregado al sistema de

transporte para su comercializacin.

Compresor Booster

ARBOLITO DE

PRODUCCION

LINEAS DE

RECOLECCION

FLUJO MULTIFASICO

GAS,CONDENSADO

Y ,AGUA

CONDENSADO

AGUA A

POZO

INJECTOR

GAS

Tanque

almacena

miento

TORRE

ESTABILIZADORA

Sistema de

remocion de

CO2 - Amina

SEPARADORES

TRIFASICO,

PRESION ALTA

Y BAJA

Sistema de

Deshidratacion

TEG

Sistema de

Deshidratacion

Tamices

Moleculares

Intercambiador

de calor

Turbo-Compresor

a Gasoducto

Torre De-Etanizadora

M

e

ta

n

o

s

y

E

ta

n

o

s

Aereo Enfriador de

Gasolina Natural

Aereo Enfriador

de GLP

Torre

Debutanizadora

G

a

s

o

lin

a

N

a

tu

r

a

l

Almacenamiento de

GLP

DIAGRAMA DE PROCESOS DE PLANTA DE GAS CRIOGENICA

GASES DE CABEZA

Separador Frio

Depurador

Siguiendo la secuencia del diagrama de proceso de la planta de Gas Criognica, se describe en las

siguientes partes:

a) Lneas de Recoleccin y Separadores, corresponde a la seccin desde el cabezal de

produccin y las lneas de recoleccin, as como el empleo de los separadores (bifsico y trifsico).

b) Remocin de CO2 (Planta de Amina), Descripcin de los procesos de endulza miento por

absorcin utilizados.

c) Deshidratacin del gas natural, descripcin del proceso de deshidratacin de agua por

absorcin y adsorcin (tamices moleculares) en las plantas de tratamiento.

d) Sistemas de Refrigeracin Mecnica y Sistemas de Turbo Expansin, la aplicacin de las

mismas en plantas de estabilizacin y fraccionamiento.

e) Fraccionamiento, destilacin y recuperacin de GLP, procesos necesarios para

estabilizacin del crudo y el fraccionamiento del gas natural para la obtencin de GLP.

5 Conclusiones;

Hay saber comprender la importancia que tiene cada una de las etapas por la que atraviesa el crudo desde

que sale a superficie hasta que est en condiciones y especificaciones para su almacenamiento y

comercializacin, lo cual permite cumplir con las normas y reglamentaciones vigentes.

De no contar con todos los procesos la compaa estara expuesta penalizaciones por parte del ente

regulador y normativo, como tambin puede ocasionar daos de corrosin al sistema de transporte,

almacenamiento y a los equipos que utilizan el energtico como combustible, los cuales exigiran

resarcimientos de daos a la compaas ocasionndoles grandes perdidas econmicas.

S-ar putea să vă placă și

- Curso Separador de PruebaDocument18 paginiCurso Separador de PruebaLINA ANDREA PERDOMO NARVAEZÎncă nu există evaluări

- Guia Separadores Procesamiento I 2-2023Document28 paginiGuia Separadores Procesamiento I 2-2023Luis MorilloÎncă nu există evaluări

- Capitulo 2c - Recolectores de EntradaDocument24 paginiCapitulo 2c - Recolectores de EntradaOlvis GuillenÎncă nu există evaluări

- Practicaschaco VGRDocument82 paginiPracticaschaco VGRYamilito GarnicaÎncă nu există evaluări

- Estaciones de Flujo2Document35 paginiEstaciones de Flujo2Edwin HernandezÎncă nu există evaluări

- Separadores de producción: tipos y funcionesDocument12 paginiSeparadores de producción: tipos y funcionesAlain OrtegaÎncă nu există evaluări

- Diagrama de Estaciones de FlujosDocument18 paginiDiagrama de Estaciones de FlujosJorge MaldonadoÎncă nu există evaluări

- Separación de mezclas líquido-gasDocument22 paginiSeparación de mezclas líquido-gasAlvaro Hernandez ParraÎncă nu există evaluări

- Fundamentos de fraccionamiento: Principios clave y parámetros de diseñoDocument38 paginiFundamentos de fraccionamiento: Principios clave y parámetros de diseñoWilman Ardila BarbosaÎncă nu există evaluări

- Slug CatcherDocument4 paginiSlug Catchererickedison1100% (2)

- Refinación Del Gas NaturalDocument27 paginiRefinación Del Gas NaturalAnayeli MedinaÎncă nu există evaluări

- Procesamiento Del Gas Natural Separacion Gas LiquidoDocument31 paginiProcesamiento Del Gas Natural Separacion Gas LiquidoMarco Antonio Daza TorresÎncă nu există evaluări

- Conducción y Manejo de HidrocarburoDocument26 paginiConducción y Manejo de HidrocarburoOrlandoo HernandezÎncă nu există evaluări

- Equipos SubsuerficialesDocument29 paginiEquipos SubsuerficialesWilliam FloresÎncă nu există evaluări

- Equipos Industriales Petroleros DOCUMENTODocument22 paginiEquipos Industriales Petroleros DOCUMENTOReynolds HansÎncă nu există evaluări

- Conduccion Unidad 6Document16 paginiConduccion Unidad 6Orlandoo HernandezÎncă nu există evaluări

- Estacion de FlujoDocument5 paginiEstacion de FlujoFredi Lisboa100% (1)

- Batería de SeparaciónDocument38 paginiBatería de Separaciónnainelvira88% (8)

- Parámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoDocument6 paginiParámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoJose Alberto Gonzalez Perez100% (1)

- Parámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoDocument6 paginiParámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoRafael BarreraÎncă nu există evaluări

- Universidad Autonoma Gabriel Rene MorenoDocument34 paginiUniversidad Autonoma Gabriel Rene MorenoJuan Carlos Llanos ArroyoÎncă nu există evaluări

- Guia Separadores Procesamiento I - 2-2017Document24 paginiGuia Separadores Procesamiento I - 2-2017orianaÎncă nu există evaluări

- Tarea 1Document10 paginiTarea 1Yvon MartinezÎncă nu există evaluări

- Historia y usos del petróleo desde la antigüedadDocument10 paginiHistoria y usos del petróleo desde la antigüedadenmanuelÎncă nu există evaluări

- Los Equipos de Separación Tienen Como Objetivo Separar Mezclas de Líquido y GasDocument17 paginiLos Equipos de Separación Tienen Como Objetivo Separar Mezclas de Líquido y Gasblanca camposÎncă nu există evaluări

- Separadores Verticales Bifasicos..Document8 paginiSeparadores Verticales Bifasicos..Miguel Angel Poma TiconaÎncă nu există evaluări

- Batería separación HCsDocument7 paginiBatería separación HCsRodrigo Fernandez100% (4)

- Resumen - Secciones de Un SeparadorDocument12 paginiResumen - Secciones de Un Separadoral3dimpresionesÎncă nu există evaluări

- Separadores de Control de PozosDocument12 paginiSeparadores de Control de PozosJvico ClaureÎncă nu există evaluări

- Cuestionario de Facilidades de Flujo...Document7 paginiCuestionario de Facilidades de Flujo...Carlos I. Miranda TorresÎncă nu există evaluări

- Ocp y SoteDocument9 paginiOcp y SoteMarkos F. SlsÎncă nu există evaluări

- Libro Gas 1 Ing. CespedesDocument22 paginiLibro Gas 1 Ing. CespedesAndres Alexander Becerra MolinaÎncă nu există evaluări

- Unidad 6 Baterias de Separacion y DuctosDocument37 paginiUnidad 6 Baterias de Separacion y DuctosCdib Leyva100% (1)

- Normas para El Diseño de SeparadoresDocument21 paginiNormas para El Diseño de SeparadoresLuis Fernando Valdivia Baldiviezo100% (1)

- Separación Gas LiquidoDocument18 paginiSeparación Gas LiquidoLonny Logann Rojas Solis100% (1)

- Proceso de Separacion G-LDocument4 paginiProceso de Separacion G-LJorge Andres CastedoÎncă nu există evaluări

- SISTEMA DE RECOLECCIÓN SEPARACIÓN DE PETROLEO Y GAS Cap. IV.Document31 paginiSISTEMA DE RECOLECCIÓN SEPARACIÓN DE PETROLEO Y GAS Cap. IV.loidimar100% (5)

- Condiciones de SeparaciónDocument7 paginiCondiciones de SeparaciónSebastian Guzmán CanelaÎncă nu există evaluări

- Monografia Juan Pablo Conde JimenezDocument21 paginiMonografia Juan Pablo Conde Jimenezalejandro condeÎncă nu există evaluări

- BATERIA DE SEPARACION DE HidrocarburosDocument8 paginiBATERIA DE SEPARACION DE HidrocarburosyancarlycfÎncă nu există evaluări

- Separadores de Gas NaturalDocument13 paginiSeparadores de Gas NaturalDuban HernandezÎncă nu există evaluări

- FACILIDADES DE PRODUCCION Con GraficosDocument57 paginiFACILIDADES DE PRODUCCION Con GraficosAndres Fernando BurgosÎncă nu există evaluări

- Teoria de SeparadoresDocument14 paginiTeoria de SeparadoresJacit ureñaÎncă nu există evaluări

- Separadores FinalDocument22 paginiSeparadores FinalMauricio ChoqueÎncă nu există evaluări

- Traduccion Manual de Ingles Tecnico PetroleroDocument6 paginiTraduccion Manual de Ingles Tecnico PetroleroDorita PachecoÎncă nu există evaluări

- SEPARADORES Estaciones de FlujoDocument39 paginiSEPARADORES Estaciones de FlujoDwayne WarrenÎncă nu există evaluări

- El Sistema Integral Del PozoDocument17 paginiEl Sistema Integral Del PozoE-Mel Rguez100% (1)

- Análisis Integral Del PozoDocument20 paginiAnálisis Integral Del Pozomagocha16100% (5)

- Upstream (Producción) Examen de Grado Guilermo VasquezDocument63 paginiUpstream (Producción) Examen de Grado Guilermo VasquezGuillermito Vasquez VallejosÎncă nu există evaluări

- Componentes básicos estación flujoDocument3 paginiComponentes básicos estación flujoYerlin Erlen Mora Lozano0% (1)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe la EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraÎncă nu există evaluări

- Perforación de pozos petroleros marinosDe la EverandPerforación de pozos petroleros marinosÎncă nu există evaluări

- Plantas piloto de tratamiento de agua potable y agua residualDe la EverandPlantas piloto de tratamiento de agua potable y agua residualEvaluare: 5 din 5 stele5/5 (1)

- Guías Parramón para empezar a pintar. AerógrafoDe la EverandGuías Parramón para empezar a pintar. AerógrafoÎncă nu există evaluări

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDe la EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteÎncă nu există evaluări

- Construcción de estaciones metereológicasDe la EverandConstrucción de estaciones metereológicasEvaluare: 2 din 5 stele2/5 (1)

- UF1666 - Depuración de aguas residualesDe la EverandUF1666 - Depuración de aguas residualesÎncă nu există evaluări

- Tecnologías de Producción y Recuperación Mejorada de P & GDocument7 paginiTecnologías de Producción y Recuperación Mejorada de P & GiberjesusÎncă nu există evaluări

- 3 Licyt Marco Teorico (Plant. de Sep. de Liqui.)Document27 pagini3 Licyt Marco Teorico (Plant. de Sep. de Liqui.)iberjesusÎncă nu există evaluări

- Normas ISADocument6 paginiNormas ISAhimerusÎncă nu există evaluări

- A.Industria Del Petróleo y Transporte de Hidrocarburos PDFDocument19 paginiA.Industria Del Petróleo y Transporte de Hidrocarburos PDFiberjesusÎncă nu există evaluări

- Desarrollo Higiene Seguridad VenezuelaDocument30 paginiDesarrollo Higiene Seguridad VenezuelaiberjesusÎncă nu există evaluări

- LIBRO REFINACIÓN DEL PETROLEO TOMO 1 - Angel Cerutti PDFDocument128 paginiLIBRO REFINACIÓN DEL PETROLEO TOMO 1 - Angel Cerutti PDFLeyla Mabl Aguayo Santa CruzÎncă nu există evaluări

- Diseño de PlantasDocument37 paginiDiseño de PlantasArturo Mark Chura NoriegaÎncă nu există evaluări

- Produccion Tratamiento y Adecuacion Del Los H.C.Document25 paginiProduccion Tratamiento y Adecuacion Del Los H.C.iberjesusÎncă nu există evaluări

- 3 Licyt Marco TeoricoDocument77 pagini3 Licyt Marco TeoricoiberjesusÎncă nu există evaluări

- Ref Gu AlbertoDocument2 paginiRef Gu AlbertoSilvia Ustariz VasquezÎncă nu există evaluări

- ABC Del Petroleo y Gas PrintDocument54 paginiABC Del Petroleo y Gas PrintCarmen Huaniquina TerrazasÎncă nu există evaluări

- Analisis de Formacion de Precios Del Gas en Amerrica Del SurDocument105 paginiAnalisis de Formacion de Precios Del Gas en Amerrica Del SuriberjesusÎncă nu există evaluări

- 3 Licyt (Eliminacion de Hidratos)Document29 pagini3 Licyt (Eliminacion de Hidratos)iberjesusÎncă nu există evaluări

- Desarrollo Higiene Seguridad VenezuelaDocument30 paginiDesarrollo Higiene Seguridad VenezuelaiberjesusÎncă nu există evaluări

- 3 Licyt (Prop. Fisico-Quimicas de Catalizadores)Document65 pagini3 Licyt (Prop. Fisico-Quimicas de Catalizadores)iberjesusÎncă nu există evaluări

- IDH en Que Se Gastan Los RecursosDocument36 paginiIDH en Que Se Gastan Los RecursosRodrigo Padilla TorresÎncă nu există evaluări

- 3 LICYT M. TEORICO Acidificación A La Form. de Un Pozo Petrol.Document20 pagini3 LICYT M. TEORICO Acidificación A La Form. de Un Pozo Petrol.iberjesusÎncă nu există evaluări

- El capitalismo en BoliviaDocument11 paginiEl capitalismo en BoliviaiberjesusÎncă nu există evaluări

- Situacion Hidrocarburos BoliviaDocument56 paginiSituacion Hidrocarburos BoliviaAlberto Zegarra PaniaguaÎncă nu există evaluări

- Gasoducto TranscaribeñoDocument20 paginiGasoducto TranscaribeñoLuis Brito la RosaÎncă nu există evaluări

- Campos Renta Jubileo 25Document2 paginiCampos Renta Jubileo 25iberjesusÎncă nu există evaluări

- 3 LICYT Diferencia de La Ley de 3058 Con 1689Document78 pagini3 LICYT Diferencia de La Ley de 3058 Con 1689iberjesusÎncă nu există evaluări

- Glosario Tecnico de EnergiaDocument48 paginiGlosario Tecnico de EnergiaFrancisco GurrolaÎncă nu există evaluări

- 3 Licyt (Proceso G.N.L.)Document22 pagini3 Licyt (Proceso G.N.L.)iberjesusÎncă nu există evaluări

- Situacion HidrocarburosDocument26 paginiSituacion HidrocarburosiberjesusÎncă nu există evaluări

- Presentacion Del (Idh)Document29 paginiPresentacion Del (Idh)iberjesusÎncă nu există evaluări

- Licyt Est. de La Rocas SedimentariasDocument44 paginiLicyt Est. de La Rocas SedimentariasiberjesusÎncă nu există evaluări

- 3 Licyt (Proceso G.N.L.)Document22 pagini3 Licyt (Proceso G.N.L.)iberjesusÎncă nu există evaluări

- 2 Victoria MunozDocument22 pagini2 Victoria MunozRamonMaubroÎncă nu există evaluări

- Análisis Y Selección de Tecnología para La Desacidificación Del Gas Natural Proveniente Del Distrito AnacoDocument146 paginiAnálisis Y Selección de Tecnología para La Desacidificación Del Gas Natural Proveniente Del Distrito AnacoCHANADASÎncă nu există evaluări

- La Criogenia o Congelamiento Ultra FríoDocument5 paginiLa Criogenia o Congelamiento Ultra FríoJohan VeraÎncă nu există evaluări

- Cap-2 Diseño de Una Planta de AmoniacoDocument50 paginiCap-2 Diseño de Una Planta de AmoniacoJose Humberto Choque88% (8)

- Obtención Del Azufre A Partir Del PetroleoDocument12 paginiObtención Del Azufre A Partir Del PetroleoYELSENÎncă nu există evaluări

- 08.20 Plantas y Procesos Cdad. GuayanaDocument22 pagini08.20 Plantas y Procesos Cdad. GuayanaMarko's Brazon'Încă nu există evaluări

- D9OJWf - IT TRABAJOS EN ESPACIOS CONFINADOSDocument35 paginiD9OJWf - IT TRABAJOS EN ESPACIOS CONFINADOSNelson Filipe Monteiro NascimentoÎncă nu există evaluări

- TCGS GasDocument33 paginiTCGS Gassebastian587Încă nu există evaluări

- Soberania Energetica-Web-HrDocument56 paginiSoberania Energetica-Web-HrlucafpÎncă nu există evaluări

- Deshidratación Del Gas Natural PDFDocument54 paginiDeshidratación Del Gas Natural PDFcarupano7Încă nu există evaluări

- AmoniacoDocument4 paginiAmoniacoMarco Salazar CortésÎncă nu există evaluări

- ProyectoDocument28 paginiProyectoFranciscoLaraÎncă nu există evaluări

- Resumen N°5. Yacimentos No ConvencionalesDocument9 paginiResumen N°5. Yacimentos No ConvencionalesDaniel MachucaÎncă nu există evaluări

- GNCDocument10 paginiGNCJesús Mujico MartinezÎncă nu există evaluări

- Libro Introduccion A La Refinacion Del Petroleo PDFDocument180 paginiLibro Introduccion A La Refinacion Del Petroleo PDFLuisPatricioSilvaAyala100% (1)

- Ley 18410Document21 paginiLey 18410ccrrzzÎncă nu există evaluări

- Gasoductos en Venezuela-1Document2 paginiGasoductos en Venezuela-1cielorodriguez75% (4)

- Diagnóstico de producción limpia AlpinaDocument20 paginiDiagnóstico de producción limpia AlpinaYamid Eduardo Acuña Rozo100% (1)

- Grupo 4 - INFORME #3 QUIMICA INORGÁNICADocument22 paginiGrupo 4 - INFORME #3 QUIMICA INORGÁNICAJennifer Sarai Gutierrez OrellanaÎncă nu există evaluări

- UBICACIÓN DE LA PLANTA de MetanolDocument5 paginiUBICACIÓN DE LA PLANTA de MetanolCuando la dictadura es un hecho, la Revolución es un derechoÎncă nu există evaluări

- Flujo MultifasicoDocument83 paginiFlujo MultifasicoAnonymous tYQmhe6Z4CÎncă nu există evaluări

- Mejoramiento Del Proceso de Recuperación de Azufre de Una RefineríaDocument67 paginiMejoramiento Del Proceso de Recuperación de Azufre de Una RefineríaCristhian BenavidesÎncă nu există evaluări

- Campo San Alberto: Tratamiento y transporte de gasDocument25 paginiCampo San Alberto: Tratamiento y transporte de gasCarlos Martin Sanchez100% (1)

- Unidad 6-SeguridadDocument16 paginiUnidad 6-SeguridadStrikerÎncă nu există evaluări

- Crianza Pollas PDFDocument67 paginiCrianza Pollas PDFAmarilis BarrientosÎncă nu există evaluări

- Glosario BNEDocument10 paginiGlosario BNEESTEFANY LORENZOÎncă nu există evaluări

- Industria Petroquímica: Transformando el gas natural en fertilizantes, plásticos y másDocument16 paginiIndustria Petroquímica: Transformando el gas natural en fertilizantes, plásticos y másanais zambranoÎncă nu există evaluări

- t2 Termodinamica FDocument6 paginit2 Termodinamica FDaniel Marcelo VelasquezÎncă nu există evaluări

- Resolucion 14471 PDFDocument29 paginiResolucion 14471 PDFManuel SotoÎncă nu există evaluări

- INSPECCIÓN BASADA EN RIESGO Planta de Tramiento GasDocument0 paginiINSPECCIÓN BASADA EN RIESGO Planta de Tramiento GasLeonardo Gabriel Fernández GottardiniÎncă nu există evaluări